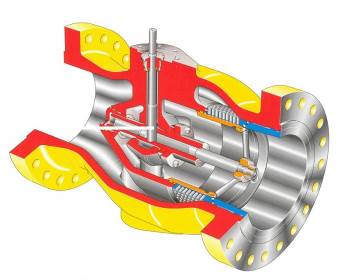

Наибольшее распространение в ОАО «Газпром» получили системы антипомпажного регулирования, в которых в качестве исполнительного органа применяется запорно-регулирующий клапан с аналоговым управлением фирмы «Mokveld Valves». Конструкция основана на принципе осевого течения потока. Осевой поток формируется в прямолинейном симметричном проточном контуре между внутренним и наружным корпусами клапана. Такая конструкция обеспечивает наибольшую пропускную способность по сравнению с регулирующими клапанами другого типа, исключает вихревые течения и изменения направления течения потока газа, что уменьшает потери, вибрацию, уровень шума и эрозионный износ элементов конструкции.

Клапан фирмы «Mokveld Valves» состоит из следующих узлов: узла клапана, силового пневмопривода клапана, приборной части (комплекта приборов), обеспечивающей работу клапана в автоматическом режиме и гидравлической системы дублирующего ручного управления клапаном (см. рисунок 11).

1 – силовой пневмоцилиндр; 2- силовой гидроцилиндр; 3- приборный шкаф; 4 – узел клапана; 5 — ресивер.

а) – основные узлы клапана; б) – внешний вид клапана для надземной установки.

Рисунок 11. Антипомпажный клапан фирмы «Mokveld Valves».

Узел клапана представляет собой устройство поршневого типа (см. рисунок 12). Основными элементами узла клапана являются: наружный и внутренний корпус, поршень со штоком, шток клапана и сепаратор с выполненными в нем радиальными отверстиями.

1- наружный корпус, 2 — внутренний корпус, 3 — поршень, 4 — шток поршня,

5 — шток (шпиндель) клапана, 6 – сепаратор.

а) – клапан в открытом положении; б) – клапан в закрытом положении.

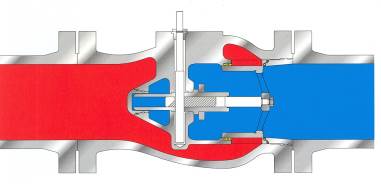

Поршень поступательно перемещается в сепараторе вдоль оси клапана (см. рисунок 13). При своем движении поршень изменяет площадь проходного сечения отверстий сепаратора. Соответствующим выбором конструкционных материалов поршня и сепаратора предотвращается их быстрый эрозионный износ и обеспечивается длительная надежная работа клапана даже после продолжительного периода эксплуатации в режиме высокой степени дросселирования.

Поршень клапана уравновешивается по давлению. Это обеспечивается за счет свободного прохода рабочей среды под поршень и во внутренний корпус, что создает равнодействующие усилия на подвижные части клапана. Такая конструкция позволяет даже для клапанов большого размера при большом действующем перепаде давлений прикладывать незначительное усилие для его привода, а также обеспечивает высокую скорость срабатывания клапана.

Полное перекрытие потока осуществляется передней кромкой поршня.

а) – клапан в открытом положении; б) – клапан в закрытом положении.

Рисунок 13. Воздействие давления рабочей среды на элементы конструкции клапана.

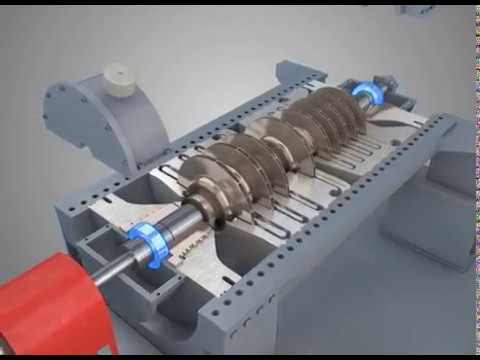

Перемещение поршня осуществляется при помощи зубчатой реечной передачи, состоящей из размещенных под углом 90 0 взаимоскользящих зубчатых реек с наклонными зубьями, выполненными на штоках поршня и шпинделя (см. рисунок 14). Зубчатая передача защищена от воздействия рабочей среды двойными уплотнениями, установленными на штоках. Полость, в которой работает зубчатая передача, заполнена консистентной смазкой.

1 – поршень, 2 – шток поршня, 3 – шпиндель клапана.

Рисунок 14. Узел реечной передачи

Привод клапана нормально открытый, осуществляется при помощи силового пневмоцилиндра одностороннего действия, который устанавливается непосредственно на фланце корпуса узла клапана (см. рисунок 15). В клапанах, предназначенных для подземной установки, пневмопривод монтируется на удлинителе.

Шпиндель узла клапана соединяется со штоком пневопривода соединительной муфтой, которая расположена в нижней части пневмопривода. При подаче давления в полость над поршнем штока пневмопривода через соединительную муфту передает поступательное движение на шпиндель и далее посредством зубчатой реечной передачи на поршень узла клапана. Возвратное поступательное движение обеспечивается силой упругости пружин.

1– силовой поршень, 2 – шток силового поршня, 3 – корпус привода, 4 – пружины, 5 – ограничительный упор, 6 – ресивер, 7 – силовой гидроцилиндр.

Рисунок 15. Подпружиненный пневмопривод одностороннего действия.

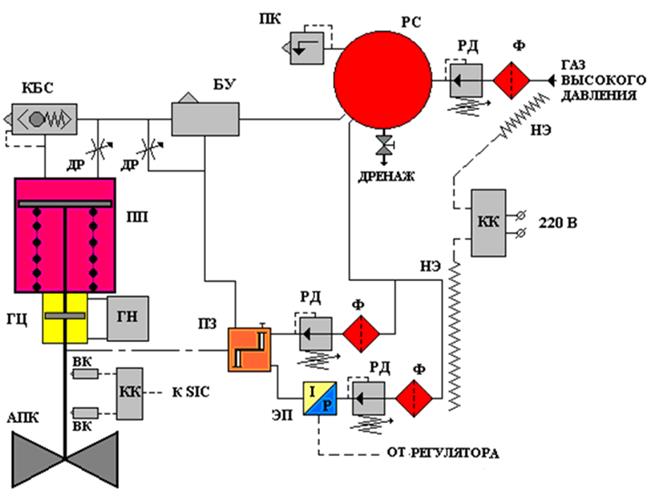

Система управления антипомпажным клапаном.

Управление направлением и скоростью движения антипомпажного клапана осуществляет пневматическая система (см. рисунок 16), Входным сигналом для пневматической системы управления являются электрические импульсы, поступающие от системы управления газоперекачивающим агрегатом. Рабочим телом в системе управления является природный газ. Газ очищается от механических примесей в фильтре высокого давления Ф1 и поступает в редуктор высокого давления РД1, где осуществляется понижение давления (до величины 0,6…1,2 МПа). Из редуктора газ поступает в ресивер РС.

Видео:Mokveld - Product animation - Axial control valveСкачать

Из ресивера газ поступает в трех направлениях:

§ на предохранительный клапан ПК. Предохранительный клапан предназначен для защиты ресивера от повышения в нем давления в случае отказа редуктора РД1.

§ на редукторы среднего и низкого давления РД2 и РД3 с фильтрами Ф2 и Ф3. Редуктор РД1 понижает давление (до 0,4…0,8 МПа) и подает его в качестве рабочего на позиционер ПЗ. Редуктор РД2 понижает давление (до 0,14 МПа) и подает его на электропневмопреобразователь ЭПП. В электропневмопреобразователь поступает командный электрический сигнал от антипомпажного регулятора газоперекачивающего агрегата. В зависимости от величины командного электрического сигнала электропневмопреобразователь формирует пневматический импульс, поступающий в качестве управляющего сигнала в позиционер. Позиционер, в зависимости от поступающего в него управляющего сигнала от электропневмопреобразователя и информации о фактическом положении регулирующего клапана обеспечивает формирование низкорасходного управляющего пневматического сигнала, поступающего в бустер БУ. Положение регулирующего клапана непрерывно отслеживается позиционером с помощью рычажного элемента обратной связи.

§ на бустер БУ. Бустер выполняет функцию пневматического усилителя, т.е. преобразует низкорасходный управляющий пневматический сигнал, поступающий в него от позиционера, в высокорасходный выходной пневматический сигнал, поступающий от бустера в пневмопривод ПП.

Для регулирования времени открытия и закрытия клапана подача ипульсного газа к пневмоприводу осуществляется через регулируемый дроссель ДР. Контроль крайних положений клапана осуществляется двумя концевыми выключателями ВК1 и ВК2, которые выдают соответствующие сигналы в противопомажный регулятор газоперекачивающего агрегата.

При получении командного электрического сигнала на закрытие срабатывает электропневмопреобразователь и выдает пневматический импульс в позиционер. Позиционер формирует низкорасходный управляющий пневматический сигнал, который поступает в бустер. Последний перепускает большой объем газа из ресивера в пневмопривод, поршень которого под действием силы от давления газа опускаться вниз и через зубчатую реечную передачу перемещает поршень клапана на закрытие.

Читайте также: Land rover клапан рециркуляции отработанных газов

При уменьшении командного электрического сигнала уменьшается величина пневматического импульса, вырабатываемого электропневмопреобразователем, и соответственно, величина низкорасходного управляющего пневматического сигнала, поступающего от позиционера в бустер. Последний перекрывает поток газа из ресивера в пневмопривод. Поршень пневмопривода под действием силы упругости пружин поднимается вверх и через зубчатую реечную передачу перемещает поршень клапана на открытие. Газ из силовой полости пневмопривода через бустер и позиционер сбрасывается в атмосферу.

Закрытие и открытие регулирующего клапана происходит пропорционально величине командного электрического сигнала.

С целью защиты элементов системы пневматического управления от попадания капельной влаги и образования гидратов в ней устанавливаются электроподогреватели и ленточные нагревательные элементы НЭ1 и НЭ2 с автоматическим ограничителем теплопроводности.

Ф1,Ф2,Ф3 – фильтр; РД1,РД2,РД3 – редуктор; РС-ресивер; ПК – предохранительный клапан; БУ – бустер; ПЗ – позиционер; ЭП – электропневмопреобразователь; ДР – регулируемый дроссель; ПП – пневмопривод; ГЦ – силовой гидроцилиндр; ГБ – гидроблок; ВК1,ВК2 – концевой выключатель; К – регулирующий клапан; НЭ1,НЭ2 – нагревательный элемент; КК – клеммная коробка; КБС – клапан быстрого сброса давления.

Рисунок 16. Принципиальная схема пневматической системы управления клапаном

В случае неисправности пневмопривода, либо недостаточном давлении газа, возможно ручное управление клапаном при помощи дублирующей системы гидроуправления. Гидравлическая система также выполняет функцию гидродемпфера при автоматическом режиме работы пневомпривода.

Гидросистема включает в себя силовой гидроцилиндр, размещенный на штоке пневмопривода, и гидравлический блок со встроенным ручным насосом и гидроаккумулятором. Гидравлический блок монтируется на установочной плите корпуса пневмопривода.

В корпусе гидроблока (см. рисунок 17) размещаются: переключатель режимов работы (переключающий золотник) 1, ручной насос 3 с двумя обратными клапанами 2 и 4 и предохранительный клапан 5.

При автоматическом режиме работе пневмопривода переключающий золотник 1 устанавливается в положении открыто и гидрожидкость может свободно перетекать из одной полости силового гидроцилиндра в другую, а гидросистема выполняет роль гидравлического демпфера.

В аварийных ситуациях переключающий золотник 1 устанавливается в положение закрыто. При этом гидрожидкость с помощью ручного насоса перекачивается из полости под поршнем силового гидроцилиндра в полость над поршнем, что приводит к перемещению поршня гироцилиндра и связанного с ним штока пневмопривода на закрытие клапана. При увеличении давления в линии нагнетания ручного насоса свыше 21 МПа срабатывает предохранительный клапан и перепускает часть гирожидкости с выхода насоса на вход.

Для перемещения поршня в обратном направлении необходимо вернуть переключающий золотник 1 в положение закрыто. Под действием силы упругости пружин пневмопривода гидрожидкость будет выдавливаться из полости над поршнем силового гидроцилиндра в полость под поршнем, а клапан переместится в положение «открыто».

1 – переключатель режимов работы, 2,4 – обратные клапаны, 3 – ручной гидронасос, 5 — предохранительный клапан, 6 – гидроаккумулятор, 7 – дроссель.

Рисунок 17. Принципиальная схема гидравлической системы клапана

Комплект приборов системы управления антипомпажным клапаном размещается в двух приборных шкафах.

Рисунок 18. Приборная часть антипомпажного клапана типа RZD фирмы «Mokveld Valves».

—>Лекции по ГТД —>

«Антипомпажный регулирующий клапан фирмы „Mokveld valves»»

1. Общие сведения о фирме «Моквелд Валв», номенклатуре выпускаемых изделий и их параметрах.

Фирма расположена в местечке Гуда, Нидерланды (или Голландия), начала свою деятельность в гончарной промышленности с производства машин и оборудования для этой промышленности.

Видео:Устройство и принцип работы регулирующего клапана Моквелд (Mokveld)Скачать

С началом в 1950 году разработок небольших месторождений природного газа, его переработки и транспортировки появилась потребность в создании более совершенной арматуры, что и послужило толчком для фирмы «Моквелд Валв» в разработке и развитии нового производства — клапанов и запорной арматуры.

Начав с создания конструкции арматуры типа «игольчатый клапан» фирма в настоящее время производит арматуру для наземных трубопроводов и трубопроводах на шельфе, в открытом море: регулирующих дросселей, отсечных, обратных регулирующих клапанов, клапанов сглаживания пульсаций давления и регуляторов давления.

В течение 50-ти лет своего существования продукция фирмы приобрела мировую известность в широком диапазоне применений, благодаря своим лучшим эксплуатационным характеристикам по сравнению с обычными стандартными клапанами.

Диапазон применения клапанов фирмы «Моквелд Валв»:

Рабочее давление от АNSI150 до 2500; (19,3÷421,8 кгс/см2)

Рабочая температура от −50оС до +205оС;

Условный проход DN от 2″ до 48″ (50÷1200 мм)

Материальное исполнение: углеродистая и нержавеющая сталь, низколегированная сталь для работы на низких температурах.

Приводы: ручной, пневматический, гидравлический, электрический, электрогидравлический.

Рабочая среда: сырая нефть, продукты её перегонки, многофазные жидкости с высоким соотношением газ/нефть, загрязненный песком природный газ, коррозионная жидкость и газы.

2. Конструкция клапанов регулирующих фирмы «Моквелд Валв».

Основная концепция клапана — «осевой поток», который представляет собой прямолинейный симметричный и неограниченный поточный контур между внутренним и наружным корпусами клапана. Основными компонентами регулировочных клапанов фирмы Моквелд с осевым потоком являются наружный корпус клапана, внутренний корпус, поршень, шток поршня, шпиндель и кожух. Корпус клапана представляет собой монолитную стальную отливку. Поршень передвигается вдоль продольной оси осевой линии клапана. Направляющая регулировочных клапанов фирмы Моквелд, работающих под легкой нагрузкой, и меньших размеров, состоит только из штока поршня. В клапанах, работающих в более тяжелых условиях, поршень направляется в кожухе вдоль всего хода.

3. Основной принцип работы клапана «Моквелд Валв».

Поршень работает с помощью трансмиссии, выполненной под углом в 90о, состоящей из пары скользящих зубчатых реек с сочлененными зубьями, расположенными на штоке поршня и шпинделя. Малый зазор зубчатой передачи гарантирует передаче фирмы Моквелд отсутствие гистерезиса с исключением «игры» между шпинделем клапана и штоком поршня. Плоские основания зубьев изолированы от жидкости двойными первичными уплотнениями на штоке поршня и направляющей. Система трансмиссии поэтому может быть набита смазкой, с отсутствием необходимости в частом техобслуживании.

Читайте также: Во втором межреберье у правого края грудины выслушивается клапан

4. Система уплотнения клапана Моквелд Валв.

Регулировочные клапаны фирмы Моквелд обеспечивают герметичную отсечку во всем диапазоне давлений, даже в самых суровых рабочих условиях. Эти клапаны обладают непревзойденной характеристикой надежности в применении, там где регулировочные клапаны должны обеспечивать 100 % герметичную отсечку даже после продолжительного использования. Регулировочные клапаны фирмы Моквелд осуществляют отсечку надежно при перекрытии потока, поступающего как с верхней, так и с нижней стороны.

Уплотнительный узел фирмы Моквелд, разработанный с автономным источником давления, состоит из трапециедального главного уплотнения, объединённого с кольцом круглого сечения и фиксатором уплотнения. Все это расположено в кожухе.

В перекрытом положении давление прилагается к внутренней поверхности главного седла трапециедальной формы, энергезируя его и выталкивания его радиально наружу к седлу поршня, обеспечивая таким образом герметичную отсечку любому дифференциальному давлению.

Кольцо круглого сечения обеспечивает изолирование течей в контакте с нижней стороной поршня, по потоку.

Следует отметить, что зазор между поршнем клапана и фиксатором уплотнения исключительно мал, так что дросселирование имеет место только между металлическими поверхностями и в любом случае, клапан перекрывается прежде, чем энергезируется уплотнение. Поэтому уплотнение только завершает герметичную отсечку и не является предметом эрозии. Для большинства регулировочных применений передняя часть поршня и фиксатор уплотнения — область, где имеет место дросселирование — сильно прижимаются друг к другу.

В условиях обратного потока система работает одинаково хорошо. Кольцо круглого сечения не передвигается на другую сторону для изолирования утечки давления с нижней стороны по потоку.

Когда клапан открыт, главное уплотнение, благодаря принципу энергезации, втягивается в кожух и поэтому не подвергается эрозии.

5. Назначение антипомпажных систем. Характеристики, которыми должен обладать регулирующий клапан «Моквелд Валв».

Антипомпажные системы предназначены для:

безопасной эксплуатации компрессоров;

максимального расширения диапазона работы компрессора;

снижения расхода топлива привода.

Видео:Компоненты антипомпажного регулирующего клапана FisherСкачать

Для эффективной защиты от помпажа антипомпажный клапан должен обладать следующими характеристиками:

Сочетанием высокой пропускной способности, что необходимо для быстрого устранения условий, ведущих к помпажу, с широким диапазоном изменения пропускной способности, что необходимо для точной настройки системы.

Линейной расходной характеристикой.

Малым временем реакции на управляющий сигнал, в пределах от 1 до 2 секунд.

Малым временем реакции на управляющий сигнал, в пределах от 1 до 2 секунд.

Высокой точностью и устойчивостью работы.

Достаточно большим размером, чтобы не превысить допустимую величину выходной скорости газа.

Полной герметичностью в закрытом положении.

6. Компоновка и работа системы управления.

Регулирующий клапан типа RZD, используемый в качестве исполнительного органа в системе антипомпажного регулирования газоперекачивающих агрегатов или компрессорных цехов, представляет собой сам клапан, пневмопривод одностороннего действия (нормально открытый) с гидродублирующей системой и приборную часть (комплект приборов), обеспечивающую работу клапана в автоматическом режиме.

Для работы антипомпажного клапана на приборную часть подается воздух (газ) давлением 45-65 бар, который очищается от мехпримесей в фильтре высокого давления, понижается до давления 6-12 бар в редукторе высокого давления и направляется в ресивер (ёмкость), расположенный в верхней части цилиндра пневмопривода.

Из ресивера газ выходит в трех направлениях:

первое — на предохранительный клапан поз.16, срабатывающий при повышении давления в ресивере свыше 15 бар;

второе — идет на два редуктора с фильтрами:

редуктор — понижает давление до 1,4 бал и подает газ на электропневмопреобразователь, который, получая электрический сигнал от 4 до 20 мА, преобразует его в пневматический и подает в качестве управляющего на позиционер, который, в свою очередь, подает управляющий сигнал на бустер;

редуктор поз.14 понижает давление до 408 бар и подает его в качестве рабочего на позиционер 10

третье — идет на бустер (или бустера), который перепускает большой объём газа на поршень пневмопривода в зависимости от пневмосигнала с позиционера.

Дроссель служит для регулировки времени открытия и закрытия клапана и настраивается на заводе-изготовителе.

При получении управляющего электрического сигнала 20 мА срабатывает электропневмопреобразователь и подает пневмосигнал на позиционер, который усиливает его и подает на бустер. Последний перепускает газ из ресивера на пневмопоршень привода, заставляя его под действием давления газа опускаться вниз, сжимая пружины, и через систему реечного механизма шток привода — шток клапана перемещать поршень клапана, перекрывая поток перекачиваемой среды.

При снижении управляющего электрического сигнала до 4 мА уменьшается пневмосигнал и бустер (или бустера) перекрывает поток газа из ресивера на привод. Поршень последнего под действием пружин поднимается вверх, сбрасывая газ через бустер и позиционер в атмосферу.

При получении электрического сигнала в пределах от 4 до 20 мА — открытие клапана пропорционально величине сигнала.

На случай аварийной ситуации (отключение подачи газа или электросигнала), система регулирования снабжена дублирующим устройством гидросистемой с ручным насосом.

Для нормального функционирования системы управления осуществляется постоянный обогрев её элементов при помощи обогревающей ленты и электротермообогревателя.

7. Схема приборной части клапана «Моквелд Валв» с приводом для антипомпажного регулирования.

Приборная часть клапана состоит из следующих элементов:

Перед включением клапана в работу — необходимо:

Проверить работу нагревающей ленты и термоадаптера. Если термоадаптер не работает, необходимо включить его нажатием на обрезиненную кнопку красным пластмассовым ключём, находящемся в приборном шкафу.

Проверить подключение давления 45-65 бар к входному штуцеру приборного шкафа.

Видео:Тестовый рендер модели клапана MokveldСкачать

Проверить работу клапана от ручного гидронасоса в следующей последовательности:

а) установить переключатель режимов в положение «HANDPUMP» (РУЧНОЙ);

б) сработать рукояткой ручного гидронасоса, пока кронштейн указателя положения поршня клапана не переместится до нижнего конечного выключателя;

Читайте также: Клапан отсечной с пневмоприводом для пара

в) для открытия клапана установить переключатель в положение «AUTOMATIC».

После прогрева приборной части в течение не менее одного часа, а зимой не менее двух часов, открыть большой приборный шкаф и проверить давление на манометрах редуктора высокого давления (регулировочный винт находится в нижней части корпуса редуктора, прикрытый пластмассовым колпачком) и редукторов с фильтрами (регулировочный винт находится в верхней части корпусов редукторов). Давление должно соответствовать значениям, указанным на схеме в приборном шкафу. Допустимое отклонение +/-2 %.

ВНИМАНИЕ! Превышение давления за редуктором более10 бар может привести к повреждению мембранпозиционера. Перед работой в автоматическомрежиме необходимо проверить положениепереключателя режима работы на ручномгидронасосе, переключатель должен находится вположении «AUTOMATIC».

Проверить величину управляющего электрического сигнала, выдаваемого из пультовой на электропневмопреобразователь. Величина сигнала должна соответствовать 4-20 мА.

Проверить срабатывание клапана при подаче электрического сигнала 4 мА и 20 мА, контролируя время полного хода, положение кронштейна клапана относительно конечных выключателей визуально и по световой индикации на щите управления в пультовой.

Проверить срабатывание клапана при подаче электрического сигнала в диапазоне 4-20 мА. Автоколебания поршня не допускаются. При их наличии необходимо уменьшить скорость срабатывания открытием дросселя до получения устойчивой работы.

Проверить настройку электропневмопреобразователя, подавая управляющий сигнал 4-20 мА с пультовой (или от подключенного непосредственно к нему токового задатчика), при этом давление на манометре М1 позиционера «Moore» должно соответствовать:

Если давление на манометре М1 не соответствует указанному, произвести регулировку электропневмопреобразователя. В связи с влиянием регулировок друг на друга, произвести проверку регулировки позиционера.

9. Техническое обслуживание.

Регулирующие клапаны фирмы «Моквелд Валв» являются высокоточным, технологическим оборудованием, не нуждающемся в регулярном техническом обслуживании. Они изготавливаются для работы с длительным сроком службы при нормальных условиях эксплуатации и, если необходимо, без обслуживания.

Проверки технического состояния клапанов, находящихся в эксплуатации, предполагают поиск неисправностей (дефектов), приводящих к отклонению в их работе и делятся на текущие и плановые (по графику).

Текущие проверки проводятся для проверки функционирования регулирующего клапана, его систем и отсутствия утечек. К ним относятся ежедневные, выполняемые в соответствии с требованиями, предъявляемыми к регулирующей арматуре на предприятиях газовой промышленности.

Плановые проверки должны проводиться один раз в год или через несколько (3-5) лет работы клапанов и включать в себя ревизию приборной части, а в некоторых случаях и разборку клапана с заменой вышедших из строя узлов и деталей. Интервал между проверками зависит от условий эксплуатации. Тяжелые условия работы клапана предполагают контролю за работой клапана и элементов системы управления и ориентировочные сроки его проведения при работе в особо тяжелых условиях, то есть при низких температурах, повышенном содержании механических и других примесей в газе и т. д.

Периодичность контрольных проверок приведена в таблице 1. Таблица периодичности контрольных проверок технического состояния клапанов.

Место контроля Периодичность проверок Проявление неисправности

1.1. Электротермоадаптер 1 раз в неделю Обмерзание трубопровода, входного фильтра и редуктора.

1.2. Нагревательная лента 2 раза в год Холодная (в зимнее время)

2. Система гидравлического дублирования

2.1. Гидроблок 2 раза в год или не менее 1 раза в год на неработающих клапанах При закрытии клапана в ручном режиме он самопроизвольно открывается.

Наличие утечки гидрожидкости из системы.

3.1. Периодическая проверка затвора на герметичность. 1 раз в год 1. Утечка рабочей среды через седло клапана

3.2. Разгрузочный клапан 1 раз в месяц 1. Утечка газа

Место контроля Периодичность проверок Проявление неисправности

4.1. Фильтр высокого давления 1 раз в год 1. Понижение давления в ресивере при частом срабатывании клапана

Видео:Типы регулирующих клапановСкачать

4.2. Редуктор высокого давления 1 раз в месяц Утечка газа

Показания манометра не соответствует действительным

4.3. Редукторы с фильтром 1 раз в неделю Утечка газа

Показания манометров не соответствует действительным.

4.4. Клапан быстрого сброса 1 раз в месяц 1. Утечка газа

4.5. Бустер 1 раз в неделю 1. Утечка газа

Место контроля Периодичность проверок Проявление неисправности

4.6. Позиционер 1 раз в неделю Показания манометров не соответствуют действительным

4.7. Электропневмо-преобразователь (ЭПП) 1 раз в неделю На позиционер не поступает управляющий сигнал.

4.8. Трубки подвода импульсного газа 1 раз в неделю Обмерзание

4.9. Фитинги 1 раз в неделю (в зимний период каждую смену) Утечка газа по соединению

10. Возможные неисправности.

В процессе эксплуатации регулирующих клапанов возможно возникновение отдельных неисправностей. Для их устранения в таблице 2 приведена информация по некоторым неисправностям и способам их устранения.

Неисправность Возможная причина Способ устранения

1. Клапан не закрывается Отсутствие питания привода или управляющего сигнала.

Неисправность системы управления приводом

Попадание между поршнем и сепаратором инородного тела Проверьте подвод питания и управляющего сигнала.

Проверьте работу элемен-тов системы управления и устраните неисправность.

Проверьте работу привода, отсоединив его от клапана.

Произведите демонтаж и ревизию клапана.

2. Клапан не открывается Переключатель режима работы в положении «РУЧНОЕ».

Попадание между поршнем и сепаратором инородного тела. Установить переключатель в положение «АВТОМАТИЧЕСКОЕ».

Проверьте работу привода, отсоединив его от клапана.

Произведите демонтаж и ревизию клапана.

Неисправность Возможная причина Способ устранения

3. Клапан полностью не открывается или не закрывается. Упоры привода установлены не правильно.

Низкое давление питания привода.

Смещен диапазон управляющего сигнала.

Видео:Антикавитационные осесимметричные запорно-регулирующие клапаны НПО "Регулятор"Скачать

Неисправность в системе управления приводом.

Попадание инородного тела между поршнем и сепаратором. Проверьте установку и при необходимости откорректируйте её.

Проверьте подвод питания к приводу.

Проверьте диапазон управляющего сигнала и отрегулируйте его.

Проверьте работу элементов системы управления.

Проверьте работу привода, отсоединив его клапана.

🎦 Видео

Антипомпажное регулирование 02 декабряСкачать

Mokveld - Axial anti surge control valveСкачать

Центробежный компрессорСкачать

Какую продукцию томский завод делает в два раза лучше голландской фирмы MOKVELD?Скачать

Матковыводная пасека первая прививка личинок на маточное воспитание 2024 годаСкачать

Регулирующий клапан с пневмоприводомСкачать

Устройство работы регулятора давления "после себя", с пилотным 3х-ходовым управлением.Скачать

VAG RIKO® Плунжерный регулирующий клапан - О продукции (тизер)Скачать

Пропорциональный предохранительный клапан.Скачать

Производство регулирующих клапановСкачать

Mokveld - Axial check valveСкачать

Предохранительные клапаны пружинного типа - принцип действияСкачать

⚡ Отсечной и регулирующий клапаны. Часть 1. Для чего нужны и как работают.Скачать

Doubleseat valve (mixproof) / Двухседельный клапан (противосмесительный)Скачать