С 2007 года фирма PARADOWSCY AMP S.J. выводит на внутренний и внешние рынки клапаны для двигателей внутреннего сгорания, азотированные ионно-плазменным методом. Данный процесс во всем мире является наиболее современной технологией азотирования металлов. Этот метод основан на упрочняющей обработке сильно нагруженных частей деталей машин, инструментов, штамповой оснастки путем диффузионного насыщения поверхностного слоя азотом в азотно-водородной плазме пульсирующего тока. В этом процессе для насыщения азотом поверхностного слоя металлов используется явление ионного осаждения в разреженной газовой среде. Импульсное ионно-плазменное азотирование является современной разновидностью газового азотирования, при котором аммиак заменен азотом и водородом, не представляющими угрозы окружающей среде.

В результате поверхностного упрочнения вышеуказанным методом получаем диффузионный слой, обеспечивающий 5-кратное увеличение срока службы, износостойкости и повышение антизадирных свойств деталей. Применение этой технологии позволяет значительно улучшить работоспособность пары «стержень клапана — направляющая», уменьшить адгезию нагара в области тарелки клапана и увеличить антикоррозионную стойкость клапана и общий срок его службы. Результаты испытаний клапанных сталей до и после азотирования методом измерения линейного износа показывают более, чем 5-кратное уменьшение изнашивания азотированной стали.

Технология импульсного ионно-плазменного азотирования позволяет получить клапаны с высокими механическими характеристиками (твердость, износостойкость, усталостная выносливость, антизадирные свойства).

Эта технология имеет существенные преимущества по сравнению с применявшимися ранее методами хромирования и азотирования в соляных ваннах, в том числе и с точки зрения отсутствия негативного воздействия на окружающую среду.

- ТЕХНОЛОГИЯ ГАЗОВОГО АЗОТИРОВАНИЯ

- Технология, оборудование, методы контроля и регулирования атмосферы

- Натрий из клапанов. Все что вы хотели знать, но боялись спросить ?

- lenivec

- Азотирование стали: назначение, технология и разновидности процесса

- Процесс азотирования стали

- Марки стали для азотирования

- Особенности технологии

- Какие факторы влияют на азотирование

- Варианты сред для обработки

- Разновидности азотирования и используемое оборудование

- Газовое

- Каталитическое газовое

- Азотирование с применением растворов электролита

- Виды стали, подходящие для азотизации

- Варианты сред для обработки

- Суть технологии

- Основные виды азотирования

- Каталитическое газовое азотирование

- Свойства азотированных металлических поверхностей

- Область применения азотации стали

- Видео по теме: Химико-термическая обработка стали

- Обработка растворами из электролитов

- Факторы, оказывающие влияние на азотацию

- Классификация процессов азотирования

- Газовая азотизация

- Термохимический процесс

- Общая технология для всех видов азотирования

- Типы азотируемых сталей

- Типы сред при азотировании

- Аммиачно-пропановая среда

- Тлеющий разряд

- Жидкая среда

Видео:Клапаны Prima. Проверка подлинностиСкачать

ТЕХНОЛОГИЯ ГАЗОВОГО АЗОТИРОВАНИЯ

Видео:Азотированные клапана для ВАЗ и ГАЗСкачать

Технология, оборудование, методы контроля и регулирования атмосферы

Азотирование является одним из распространенных видов химико-термической обработки сталей и сплавов, цель которой состоит в придании поверхностным слоям повышенных прочностных характеристик. Азотированный слой может обладать очень высокой твердостью, износостойкостью, в несколько раз превышающей износостойкость закаленных высокоуглеродистых и цементированных сталей. Азотирование поверхности позволяет, кроме повышения прочности увеличить жаропрочность тугоплавких металлов и сплавов, т.е., иными словами, увеличить прочность металла при более высокой температуре. Азотированием называют адсорбцию атомов азота поверхностью изделий и их дальнейшее диффузионное продвижение в глубину металла с целью образования нитридов с легирующими элементами.

Существует три основных типа азотирования:

- твердое: с адсорбцией из порошковых состовляющих или обмазок

- жидкостное: с адсорбцией из растворов солей

- газовое: адсорбция происходит из газовой фазы.

В газовом азотировании в свою очередь существует несколько методов газового азотирования.

- Высокотемпературное газовое азотирование: в машиностроении практически не применяется.

- Ионное газовое азотирование имеет специфические особенности.

- Газовое низкотемпературное азотирование является наиболее распространенным методом газового азотирования.

Примечание. В настоящей статье рассмотрены вопросы только низкотемпературного газового азотирования.

Газовое низкотемпературное азотирование применяют с целью повышения поверхностной твердости, износостойкости, теплостойкости, усталостной прочности и коррозионной стойкости изделий машиностроения. Самыми распространенными деталями для упрочнения методом газового азотирования являются: коленчатые валы, шестерни, плунжера, матрицы экструзии алюминия, штампы и т.п. Общая, характерная особенность заготовок, подвергающихся азотированию, это затрудненная или невозможная их механическая обработка после упрочнения из за высокой твердости и сложной геометрической формы. Азотирование проводят после проведения механической обработки, при этом нагрев под азотирование, практически не меняет геометрию детали. С повышением концентрации легирующих элементов твердость азотированной поверхности повышается. Максимальная твердость, после азотирования, получается у коррозионностойких сталей и доходит до 1300HV. Большая глубина диффузионного слоя получается увеличенными выдержками времени в азотирующей атмосфере.

Твердость заготовок с азотированным слоем является суммарной твердостью объемного материала заготовок из за высокой твердости карбидов и поверхностного упрочнения из за образования нитридов. Для повышения износостойкости и задиростойкости выбирают высокоуглеродистые марки сталей, а детали на этапе заготовок подвергают улучшению. Производят закалку заготовок с высоким отпуском, выше на 20-30°С чем температура азотирования, после чего производят механическую обработку. Азотирование является финальной стадией изготовления деталей.

Примечание. Для некоторых деталей и марок сталей существует возможность совмещения режима отпуска с процессом азотирования.

Эффект от азотирования в значительной мере зависит от предварительной термической обработки и подготовительных операций. Для предотвращения пятнистой твердости перед азотированием производят обезжиривание рабочих поверхностей изделий растворителями, а коррозионно-стойкие стали подвергают травлению в водных растворах кислот для удаления окисной пленки. В случае необходимости местной (локальной) защиты от азотирования (необходимость в дальнейшей механической обработке или имеются резьбы и т.п.) можно применить защитные металлические покрытия типа лужения, или различные смываемые водой защитные обмазки типа «CERA1400» и т.п.

Технически целесообразными для достижения считается слои с толщиной диффузионного слоя до 0,6мм для среднелегированных сталей, например 38Х2МЮА, 35Х1М2ФА и до 1 мм для низколегированных сталей, например сталь 40Х. Для коррозионностойких сталей, типа 12Х18Н10 слои, как правило, не должны превышать 0,2мм.

Температуру азотирования выбирают в зависимости от химического состава азотируемой стали, требуемой твердости поверхности, конструктивной жесткости и установленного допуска на величину деформации при азотировании. Линейные деформации изделий, от азотирования, в среднем составляют 20% от величины азотированного слоя. Если величина азотированного слоя около 0,5мм, то увеличение линейного размера заготовки составит примерно 0,1мм на сторону. Чем выше температура азотирования, при прочих равных условиях, тем больше толщина слоя, но ниже твердость на поверхности и больше деформация. Практическим путем были получены оптимальные режимы для большинства деталей из различных материалов.

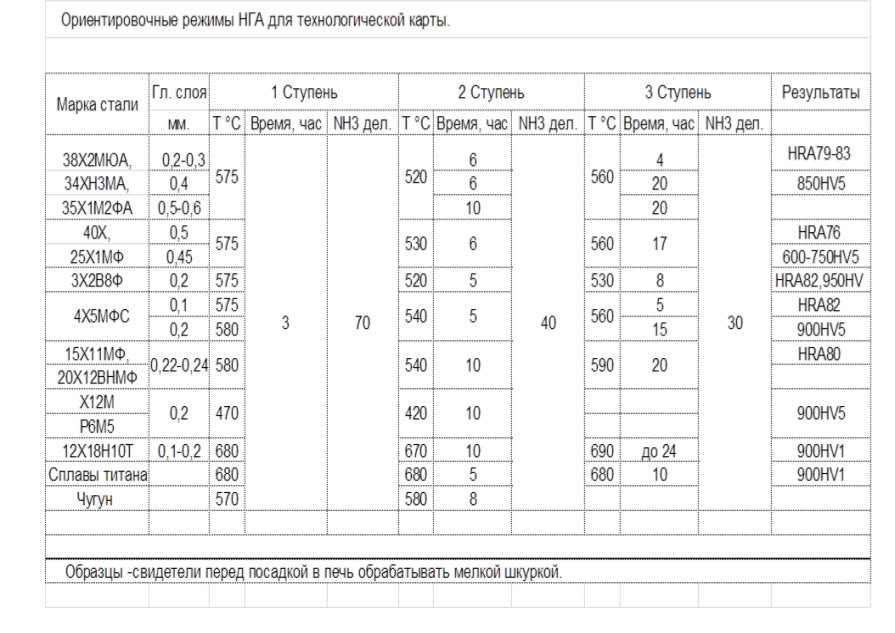

Таблица 1 Ориентировочные режимы низкотемпературного газового азотирования полученные опытным путем для технологии с применением катализатора.

Расходы газов в таблице указаны в условных делениях ротаметров. Марки ротаметров, при проектировании печей, выбираются пропорционально объему рабочего пространства.

Из опыта запуска печей азотирования, даже с применением катализатора или технологии разбавления аммиака, для сокращения длительности азотирования рекомендуем применять двухступенчатый режим. В этом случае твердость поверхности несколько ниже, чем при постоянной (сниженной) температуре, но время на азотирование сокращается существенно.

В качестве основы для насыщающей среды для газового азотирования рекомендуется использовать аммиак, марки «А», по ГОСТ 6221-90. Требования к азоту не регламентируются.

Сам процесс насыщения металла, осуществляемый в аммиачной атмосфере, проходит по уравнению 2NH3 → 2N + 6H. Атомарный N, который образуется в результате данной реакции, диффундирует в железо. В тех случаях, когда насыщение стали азотом выполняется при температуре менее 591 градуса, сначала появляется α-фаза. Следующая же фаза начинает образовываться только тогда, когда α-структура достигает лимита насыщения.

В сплаве азота и железа наблюдается три основные фазы:

- α-фаза фаза представляет собой азотистый феррит с ОЦК решеткой. Максимальная растворимость азота о ОЦК решетке составляет 0,11%.

- γ-фаза (азотистый аустенит) , имеет ГЦК решетку с неупорядоченным расположением атомов азота в октаэдрических порах. Максимальная растворимость азота о ГЦК решетке 2,8% фаза представляет собой азотистый феррит с ОЦК решеткой. Максимальная растворимость азота о ОЦК решетке составляет 0,11%.

- ε-фаза (Fe2-3N) имеет ромбическую решетку и существует в широком интервале концентраций 4,55-11%.

- ξ-фаза (Fe2N) имеет ромбическую решетку с упорядоченно распределенными атомами азота. Диапазон гомогенности от 11.07-11,18%N.

Видео:Клапана ЧАМЗ для ВАЗ и ЗМЗСкачать

Натрий из клапанов. Все что вы хотели знать, но боялись спросить ?

Вы используете Internet Explorer устаревшей и не поддерживаемой более версии. Чтобы не было проблем с отображением сайтов или форумов обновите его до версии 7.0 или более новой. Ещё лучше — поставьте браузер Opera или Mozilla Firefox.

lenivec

аксакал

Фотографии этапов получения натрия из зиловских выпускных клапанов.

Эти клапаны вместе с двигателями привозят в металлолом. Иногда б\у клапаны привозят отдельно от двигателей. Не перепутайте их с впускными. Впускные БОЛЬШЕ по диаметру тарелки.

Все этапы получения необходимо осуществлять в защитных очках (лучше полнолицевой маске) и рабочей одежде, т.к. даже маленький кусочек натрия дает при окислении достаточное к-во щелочи для тяжелого повреждения глаза или образования маленькой дырочки в одежде. И вообще помнить о том, что возня с расплавленным натрием — мероприятие повышенной опасности, соответсвенно выбирая место для мероприятия.

Читайте также: Окна пластиковые клапан климат контроля

Первый этап — нагревание клапанов до 130-180 градусов с целью расплавить натрий. После прогревания клапаны переворачиваюся тарелкой вниз и охлаждаются. Это делается с целью возможно полного перемещения натрия в полость тарелки.

Второй этап — вскрытие полости клапана углошлифмашиной («болгаркой»). Необходимо «допилиться» до полости в двух точках — в середине шейки клапана (начало полости) и ближе к тарелке. Полностью отрезать шейку излишне, надо лишь пропилить стенку. На этой стадии налипший к стенкам полости натрий воспламеняется в месте реза и образующиеся мелкие крупинки окиси разбрасываются вращающимся кругом по сторонам (берегите глаза и одежду!). После окончания резки горение самостоятельно прекращается при остывании зоны реза.

Третий этап — обламывание шейки клапана. Шейку нужно обламывать посередине (по верхнему надрезу). Сталь клапана азотирована, закалена и в результате весьма хрупка. Надо положить клапан на две точки опоры (ближе к концам) и несильным ударом молотком в область надреза посередине обломить шейку.

Четвертый этап — собственно выплавление и выбивание натрия.

Обломанные клапаны в положении вверх отверстием осторожно нагреваются до 150-160 градусов для полного расплавления натрия. Затем по одному быстро берутся плоскогубцами и жидкий натрий выбивается сильными ударами зажатого в плоскогубцы с перевернутым клапаном о твердый тяжелый предмет в подставленную емкость с машинным маслом. Вылетающий натрий часто загорается. В масле горение сразу прекращается, но нужно быть психологически готовым к попаданию достаточно большого кусочка горящего натрия куда либо помимо емкости с маслом. И соответственно выбирать для мероприятия такое место, где кусочки горящего натрия не будут представлять опасности и не смогут нанести материальный ущерб.

Из 6 клапанов добыто 6-7 граммов натрия.

На фото — исходные клапаны, надпиленные клапаны, клапаны с обломанной шейкой и выбитый в семисотграмовую банку с небольшим к-вом машинного масла натрий.

Видео:основные причины прогара клапановСкачать

Азотирование стали: назначение, технология и разновидности процесса

Азотирование, или насыщение азотом поверхности стальных изделий относится к современным разновидностям термохимической обработки металлов. Процесс повышает прочность сплава и антикоррозийные характеристики. Если сравнивать два процесса — азотирование и цементирование, то первый считают более эффективным. Обработанная азотом сталь не боится термического воздействия до +600 ˚С. При цементировании этот показатель не больше +225 ˚С.

Видео:ПРИЗНАКИ ПРОГАРА КЛАПАНА.Как определить прогар клапана!Клапана или поршневая. Самый точный диагнозСкачать

Процесс азотирования стали

Суть процесса азотирования в том, что поверхностный слой стального предмета насыщают азотом, нагревая изделие в насыщенной аммиаком среде.

Азотирование стали, или азотацию, начали применять в промышленности не так давно. Подобный способ обработки наружной поверхности стальных изделий предложил академик Чижевский. В результате стальной сплав значительно улучшается:

- повышается твердость и стойкость к износу;

- увеличивается долговечность и выносливость металла;

- усиливается устойчивость к коррозии.

Антикоррозийные качества сохраняются во влажной среде и при воздействии паром.

Схема процесса азотирования стали

Видео:Обратные огнепреградительные клапана для газосварки и резкиСкачать

Марки стали для азотирования

Подобной разновидностью ХТО обрабатываются легированные и углеродистые стали, содержащие С в пределах от 0,3% до 0,5%. Особо высокую результативность обеспечивают легирующие компоненты, что способны образовать высокопрочные и устойчивые к термическому воздействию нитриды, к примеру, алюминий, молибден или же хром. Впрочем, повышающие твердость поверхностного слоя компоненты, нередко не позволяют наносить достаточно толстый слой азота на поверхность.

Для азотирования рекомендуется использовать такие марки низколегированной и легированной стали:

- 38Х2МЮА, содержащую алюминий, который снижает стойкость заготовки к деформации и одновременно способствует повышению показателей твердости и устойчивости к износу после обработки;

- 40Х и 40ХФА, представляющие собой сплавы низкого легирования, которые после обработки поверхности нитридами широко используются для производства станков и оборудования с нестандартными характеристиками;

- 30Х3М, 38ХГМ и 38ХНМФА, которые используются при изготовлении деталей, функционирующих в условиях регулярных нагрузок на изгиб;

- 30Х3МФ1, предназначенную для производства заготовок с повышенными требованиями к точности параметров (допускается обогащение сплава кремнием в целях создания конструктивных элементов топливной аппаратуры).

Видео:Пружинные предохранительные клапаныСкачать

Особенности технологии

Чтобы насытить стальную поверхность азотом, используется муфель, изготовленный из железа. В нём размещается заготовка. Печь, в которой расположен муфель, разогревается до 600 градусов. В процессе нагревания муфель заполняется аммиаком и другими газами. При попадании в камеру аммиак разлагается. При этом выделяется азот, который насыщает поверхностные слои материала.

Какие факторы влияют на азотирование

Характеристики изделия зависят от условий, в которых проводится процесс насыщения азотом стальных заготовок. На азотирование влияют некоторые факторы:

- температурный режим, поддерживаемый при проведении обработки;

- уровень давления, при котором муфель наполняется газом;

- длительность проведения процедуры.

Чтобы ускорить процесс насыщения стальной поверхности азотом, применяется двухэтапная технология. На первой этапе заготовка нагревается до 525 градусов. Во время второго этапа детали разогревается до 600 градусов.

Варианты сред для обработки

Чтобы провести азотирование, применяются разнообразные газовые среды. Самой популярной считается смесь из 50% пропана и 50% аммиака. Металлическая поверхность нагревается до 570 градусов. Длительность процесса — около 3-х часов.

Иногда азотирование проводится в жидких средах. Сплав из цианистых солей нагревается до 570 градусов. В него на 3 часа опускается заготовка.

Видео:Клапаны огнепреградительныеСкачать

Разновидности азотирования и используемое оборудование

Чтобы провести процедуру азотирования можно использовать несколько видов оборудования, выбор которого зависит от выбранной технологии процесса насыщения стали азотом.

Изделие после обработки

Газовое

Насыщение стали азотом проводится при температурном диапазоне 400–1200 градусов Цельсия. При этом применяется диссоциированный аммиак. Характеристики можно изменять при помощи повышения или понижения температуры нагрева.

Чтобы выполнить обработку заготовки газовым методом, используются камерные и шахтные печи. Опытные металлурги рекомендуют использовать шахтные ретортные печи. Связано это с особенностями оборудования и возможностью равномерно распределять температуру по всей поверхности заготовки.

Каталитическое газовое

Этот способ обработки считается более модифицированным. Рабочим газовым составом является диссоциированный аммиак. Диапазон температур во время проведения азотирования выбирается в пределах 200–400 градусов Цельсия. Преимущество этого метода в том, что используются меньшие температурные режимы, чем при обычном газовом азотировании.

Оборудование для разогрева представляет собой комплекс элементов:

- панель управления и настройки печи;

- водное охлаждение;

- камера, в которой после включения образуется вакуум;

- механизмы, откачивающие воздух для создания вакуума;

- система, с помощью которой рабочая камера заполняется газом.

Чтобы изменить параметры слоев стали насыщенных азотом, применяется несколько способов. К ним относится насыщаемость азотом, добавка к рабочей среде метана, аргона, водорода.

Азотирование с применением растворов электролита

Анодный электролитный нагрев считается одним из скоростных способов обработки стальных поверхностей. Этот метод подразумевает под собой направление на заготовку импульсных зарядов электричества, которые проходят через всю деталь. При этом она должна находиться в ёмкости, заполненной электролитическим раствором.

Азотирование электролитом

Видео:Протезирование аортального клапанаСкачать

Виды стали, подходящие для азотизации

Для обогащения азотом подходят разные виды стали – как легированные, так и углеродистые. С первым типом процесс эффективнее. Особенно, если в составе есть легирующие элементы, способные формировать термостойкие нитриды (хром, молибден, алюминий и прочие). При остывании подобные сплавы – нитролои – не будут становиться хрупкими, а после их твердость значительно увеличивается.

Насколько твердыми будут разные виды стальных сплавов в результате обработки азотом:

- нитролои – до 1200 HV;

- легированные – до 800 HV;

- углеродистые – до 250 HV.

Нужно учитывать и марку стали, которая указывает, для чего предназначено изделие.

Как маркируют сталь, наиболее подходящую для азотирования:

| Марка | Использование | Технологические данные | Максимальные параметры слоя | ||

| Твердость сердцевины (HRC) | Максимальная температура (˚С) | Глубина (мм) | Поверхностная твердость (HV) | ||

| Горячая обработка металла | |||||

| 4Х5МФС | Пресс-формы, молотовые штампы, прессовые вставки | 35–55 | 560 | 0,3 | 1100 |

| 3Н3М3Ф | Формы литья под давлением, ударно-штамповой, мерный, режущий инструмент | 35–51 | 560 | 0,3 | 1100 |

| 5ХНМ | Штампы горячего деформирования | 36–44 | 550 | 0,3 | 760 |

| 3Х2В8 | Прессовое тяжело нагруженное оборудование | 35–50 | 560 | 0,25 | 1100 |

| Холодная обработка металла | |||||

| Х12 | Холодные штампы | 50–55 | 520 | 0,2 | 1100 |

| Х12М | Накатные ролики, волочильные доски, глазки калибрования, матрицы, пуансоны | 53–60 | 520 | 0,2 | 1200 |

| Х12МФ | Ножи, клинки | 56–58 | 480 | 0,2 | 1300 |

| Х12Ф1 | Инструмент с тонкой режущей кромкой | 52–60 | 550 | 0,2 | 1250 |

Благодаря термостойким нитридам сталь станет тверже, но толщина азотонасыщенного слоя уменьшится.

Видео:ЗАПРЕТ на ловлю с МОТОРНЫХ лодок. Вопрос к РЫБНАДЗОРУ.Скачать

Варианты сред для обработки

В настоящее время особо большим спросом пользуется азотная обработка стальных заготовок в аммиачно-пропановой среде. В таком случае у металлургов появляется возможность выдерживать сырье под воздействием 570 градусов на протяжении трёх часов. Образованный в таких условиях карбонитридный слой обладает минимальной толщиной, однако показатели прочности и износостойкости гораздо выше, нежели у тех вариантов, которые были изобретены по обычной методике. Твёрдость данного слоя находится в пределах 600−1100 HV.

Читайте также: Регулировка клапанов рено логан 2007

Технология по-особому незаменима при выборе изделий из легированных сплавов или стали, к которым предъявляются высокие требования по эксплуатационной выносливости.

Также не менее популярным решением является применение технологии тлеющего разряда, когда материал упрочняют в азотсодержащей разряженной среде, подключая металлические изделия к катоду. В результате заготовка обретает отрицательно заряженный электрод, а у муфеля — положительно заряженный.

Технология позволяет сократить продолжительность действия в несколько раз. Между плюсом и минусом появляется разряд, а ионы газа воздействуют на поверхность катода, нагревая его. Такое воздействие осуществляется несколькими этапами:

- изначально происходит катодное распыление;

- затем очистка поверхности;

- затем насыщение.

На первом этапе распыления выдерживают давление 0,2 миллиметра ртутного столба и напряжение 1400 вольт на протяжении 5−60 минут. В таком случае поверхность нагревается до 250 градусов Цельсия. Второй этап подразумевает использование давления 1−10 миллиметров ртутного столбика при напряжении 400−1100 В. Для процедуры требуется 1−24 часа.

Ещё одним очень эффективным методом обработки является тенифер-процесс, который подразумевает азотирование в жидкости на основе расплавленного цианиста под воздействием температуры 570 градусов Цельсия.

Видео:Причины ПРОГОРАНИЯ клапанов двигателя. Признаки когда прогорел клапанСкачать

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается. Важно, что размеры азотируемых деталей не изменяются. Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров. После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Видео:Предохранительный клапан. Устройство и принцип работыСкачать

Основные виды азотирования

Выделяют несколько технологий, по которым проводят азотирование стали. В качестве примера приведем следующий список:

- Аммиачно-пропановая среда. Газовое азотирование сегодня получило весьма большое распространение. В данном случае смесь представлена сочетанием аммиака и пропана, которые берутся в соотношении 1 к 1. Как показывает практика, газовое азотирование при применении подобной среды требует нагрева до температуры 570 градусов Цельсия и выдержки в течение 3-х часов. Образующийся слой нитридов характеризуется небольшой толщиной, но при этом износостойкость и твердость намного выше, чем при применении классической технологии. Азотирование стальных деталей в данном случае позволяет повысить твердость поверхности металла до 600-1100 HV.

- Тлеющий разряд – методика, которая также предусматривает применение азотсодержащей среды. Ее особенность заключается в подключении азотируемых деталей к катоду, в качестве положительного заряда выступает муфель. За счет подключение катода есть возможность ускорить процесс в несколько раз.

- Жидкая среда применяется чуть реже, но также характеризуется высокой эффективностью. Примером можно назвать технологию, которая предусматривает использование расплавленного цианистого слоя. Нагрев проводится до температуры 600 градусов, период выдержки от 30 минут до 3-х часов.

В промышленности наибольшее распространение получила газовая среда за счет возможность обработки сразу большой партии.

Видео:Как работает клапан N75Скачать

Каталитическое газовое азотирование

Данная разновидность химической обработки предусматривает создание особой атмосферы в печке. Диссоциированный аммиак проходит предварительную обработку на специальном каталитическом элементе, что существенно повышает количество ионизированных радикалов. Особенности технологии заключаются в нижеприведенных моментах:

- Предварительная подготовка аммиака позволяет увеличить долю твердорастворной диффузии, что снижает долю реакционных химических процессов при переходе активного вещества от окружающей среды в железо.

- Предусматривает применение специального оборудования, которое обеспечивает наиболее благоприятные условия химической обработки.

Процесс азотирования стали

Применяется данный метод на протяжении нескольких десятилетий, позволяет изменять свойства не только металлов, но и титановых сплавов. Высокие затраты на установку оборудования и подготовку среды определяют применимость технологии к получению ответственных деталей, которые должны обладать точными размерами и повышенной износостойкостью.

Видео:Соленоидный клапан и всё что нужно знать | Что такое соленоидный клапан и его принцип работыСкачать

Свойства азотированных металлических поверхностей

Довольно важным является вопрос о том, какая достигается твердость азотированного слоя. При рассмотрении твердости учитывается тип обрабатываемой стали:

- Углеродистая может иметь твердость в пределах 200-250HV.

- Легированные сплавы после проведения азотирования обретают твердость в пределе 600-800HV.

- Нитраллои, которые имеют в составе алюминий, хром и другие металлы, могут получить твердость до 1200HV.

Другие свойства стали также изменяются. К примеру, повышается коррозионная стойкость стали, за счет чего ее можно использовать в агрессивной среде. Сам процесс внесения азота не приводит к появлению дефектов, так как нагрев проводится до температуры, которая не изменяет атомную решетку.

Видео:Экстрактор для золотников клапана шредераСкачать

Область применения азотации стали

Азотирование стали – один из часто используемых методов обработки изделий из сплавов для достижения ими максимальных показателей по твердости и долговечности. Стальные детали не подвергаются деформации, поскольку не требуют последующей закалки. Существенно вырастает стойкость к коррозии, что важно при работе механизмов во влажных средах.

Использование азотированных сталей актуально не только в машиностроительной и станкостроительной области, но и в создании бытовых приборов – ведь потребители становятся требовательнее к качеству приобретаемых продуктов с каждым годом.

Эта методика позволяет менять характеристики не только стали, но и титановых сплавов. Высокая стоимость оборудования и сложность создания нужной среды окупается точными размерами деталей на выходе, и повышенной износостойкостью. Но есть и показатели прочности, которых нереально достигнуть методом азотации. Тогда сталь легируют, проводя глубокую обработку ее структуры. Минус такого способа – появление вредных примесей.

Видео по теме: Химико-термическая обработка стали

Видео:✅✅ ✅ Как работает клапан КЗР клапан запорно регулирующийСкачать

Обработка растворами из электролитов

Как правило, используется технология применения анодного нагрева. По сути, это разновидность электрохимикотермической скоростной переработки стальных материалов. В основе данного метода лежит принцип использования импульсного электрического заряда, который проходит вдоль поверхности заготовки, размещенной в электролитной среде. За счет комбинированного воздействия зарядов электричества на поверхность металла и химической среды достигается и эффект полировки. При такой обработке целевая деталь может рассматриваться в качестве анода с подводкой положительного потенциала от электрического тока. В то же время объем катода должен составлять не меньше объема анода. Здесь надо отметить и некоторые характеристики, по которым ионное азотирование сталей сходится с электролитами. В частности, специалисты отмечают разнообразие режимов формирования электрических процессов с анодами, которые в том числе зависят от подключаемых смесей электролита. Это дает возможность более точной регуляции технико-эксплуатационных качеств металлических заготовок.

Видео:Огнепреградительные клапаны ДонметСкачать

Факторы, оказывающие влияние на азотацию

Основными факторами, которые оказывают влияние на азотирование, являются:

- температура, при которой выполняется такая технологическая операция;

- давление газа, подаваемого в муфель;

- продолжительность выдержки детали в печи.

На эффективность протекания такого процесса также оказывает влияние степень диссоциации аммиака, которая, как правило, находится в интервале 15–45%. При повышении температуры азотирования твердость формируемого слоя снижается, но процесс диффузии азота в структуру металла ускоряется. Снижение твердости поверхностного слоя металла при его азотировании происходит из-за коагуляции нитридов легирующих элементов, входящих в его состав.

Влияние температуры и легирующих элементов на формирование азотированного слоя

Для ускорения процесса азотирования и повышения его эффективности применяют двухэтапную схему его выполнения. Первый этап азотирования при использовании такой схемы выполняют при температуре, не превышающей 525°. Это позволяет придать поверхностному слою стального изделия высокую твердость. Для выполнения второго этапа процедуры деталь нагревают до температуры 600–620°, при этом глубина азотированного слоя достигает требуемых значений, а сам процесс ускоряется практически в два раза. Твердость поверхностного слоя стального изделия, обработанного по такой технологии, не ниже, чем аналогичный параметр изделий, прошедших обработку по одноступенчатой методике.

Видео:Видео Обзор про нагнетательного клапанаСкачать

Классификация процессов азотирования

Азотация не требует чрезвычайного повышения температуры, а значит, стальной предмет полностью сохраняет заданную форму и параметры. Это важно при обработке деталей, которые уже прошли шлифовку до нужных размеров. По завершении процедуры изделие остается только отполировать.

Читайте также: Схема охлаждения ваз 2112 16 клапан

Есть у этого способа термохимической обработки и свои минусы. Стоимость процедуры немаленькая. Обогащение азотом стальных сплавов – процедура сложная и небыстрая. Воздействие азота на сталь идет очень медленно, для обработки детали требуется до 2,5 суток. Проводится она в условиях специально оборудованного производственного цеха.

Газовая азотизация

Традиционно азотирование проводится под воздействием газа. Для этого типа рабочей среды смешивают в равных долях аммиак и пропан либо аммиак и эндогаз. Процедура азотации в подобной среде проводится при температурном режиме до 570 °C. На сам процесс диффузии уходит около трех часов. Стальное изделие получает тонкий защитный слой, но отличающийся высокой твердостью.

Разновидностью традиционного вида азотирования является каталитическая газовая азотация. В этом случае проводят предварительную обработку аммиака, чтобы ускорить диффузию и получить большее число ионизированных радикалов.

Несколько убыстрить процесс способно применение жидкой среды для азотирования.

Иногда сама диффузия проходит за полчаса. Рабочей средой здесь является расплав цианистых солей, процесс ведется при температуре до 570 °C.

Но технологии не стоят на месте. На металлургических предприятиях все большей популярностью пользуется ионно-плазменная азотация. Ее еще именуют обработкой при тлеющем разряде.

Основное отличие этой технологии в том, что используется разреженная среда и воздействие электротока. К герметичному контейнеру подключают источник напряжения. Реторта выступает в качестве положительно заряженного электрода, а сама деталь – отрицательно заряженного. Между ними появляется поток ионов. Получившаяся плазма нагревает верхний слой стального изделия, благодаря чему поверхность насыщается азотными соединениями и становится более твердой.

Конструктивные особенности газового азотирования

Термохимический процесс

Азотирование стали проводится в муфели – железной реторте, которая герметично закрывается. В этот контейнер погружают стальные детали, а потом его направляют в специальную печь. Под воздействием необходимых температур и аммиака, выпускаемого из подключенного к муфелю баллона, сталь азотируется.

Дело в том, что аммиак содержит в себе азот, и при определенных условиях выпускает его при разложении. Происходит диффузия азота: атомы этого элемента постепенно проникают в верхний слой материала, образуя нитриды в структуре металла. Эти соединения придают поверхности изделия необходимую твердость и стойкость к коррозии. Толщина защитного слоя может достигать 0,6 мм. Чтобы избежать процесса окисления, печь охлаждают медленно.

Главными факторами, влияющими на азотирование, считаются:

- выбранный температурный режим;

- давление газа;

- степень разложения аммиака;

- время, которое муфель находится в печи.

При росте температуры уровень твердости вследствие коагуляции нитридов может стать меньше, но действие проходит быстрее.

Общая технология для всех видов азотирования

Металлургическая отрасль не стоит на месте, и у традиционного газового азотирования появились вариации. Но последовательность технологических операций практически одинакова:

- Предварительная обработка.

- Защита частей, не требующих азотации.

- Азотирование деталей.

- Конечная отделка.

На первом этапе обрабатываемую деталь требуется закалить. Для этого изделие охлаждают в масле или воде при температуре в 940 °C. После идет процесс отпуска (температура около 600 °C). Металл становится тверже и удобнее для нарезания. Далее деталь подвергают механической обработке, чтобы уточнить все необходимые параметры, например, шлифуют.

Технология процесса азотирования

Второй этап предполагает нанесение защитного слоя на участки, которым не требуется насыщение азотом. На них путем электролиза наносят тонким слоем олово либо жидкое стекло. Создается защитная пленка, мешающая азотированию – атомы элемента не могут ее преодолеть. Далее проходит само азотирование, изделие постепенно будет становиться все тверже и устойчивее к внешним факторам.

На конечном этапе азотированные детали шлифуют, чтобы придать им точно заданную форму. Этот процесс не бывает длительным, поскольку заметной деформации геометрии изделия не происходит. Время на конечную отделку зависит от температуры и толщины поверхности, которая была обработана азотом.

Гарантию отсутствия изменений в стальном изделии дает современный вариант технологии – ионно-плазменное азотирование. При нем деталь совсем не деформируется, поскольку действие проходит при более низких температурах.

Видео:Почему прогорают клапана на газу? СДЕЛАЙ ЭТО и клапана не буду прогорать. Вред газа для двигателяСкачать

Типы азотируемых сталей

Обработке по технологии азотирования могут подвергаться как углеродистые, так и легированные стали, характеризующихся содержанием углерода в пределах 0,3–0,5%. Максимального эффекта при использовании такой технологической операции удается добиться в том случае, если ей подвергаются стали, в химический состав которых входят легирующие элементы, формирующие твердые и термостойкие нитриды. К таким элементам, в частности, относятся молибден, алюминий, хром и другие металлы, обладающие подобными характеристиками. Стали, содержащие молибден, не подвержены такому негативному явлению, как отпускная хрупкость, которая возникает при медленном остывании стального изделия. После азотирования стали различных марок приобретают следующую твердость:

Твердость сталей после азотирования

Легирующие элементы, находящиеся в химическом составе стали, увеличивают твердость азотированного слоя, но вместе с тем уменьшают его толщину. Наиболее активно на толщину азотируемого слоя оказывают влияние такие химические элементы, как вольфрам, молибден, хром и никель.

В зависимости от сферы применения изделия, которое подвергается процедуре азотирования, а также от условий его эксплуатации для осуществления такой технологической операции рекомендуется использовать определенные марки стали. Так, в соответствии с технологической задачей, которую необходимо решить, специалисты советуют применять для азотирования изделия из следующих марок сталей.

Это сталь, которая после азотирования отличается высокой твердостью наружной поверхности. Алюминий, содержащийся в химическом составе такой стали, снижает деформационную стойкость изделия, но в то же время способствует повышению твердости и износостойкости его наружной поверхности. Исключение алюминия из химического состава стали позволяет создавать из нее изделия более сложной конфигурации.

Данные легированные стали используются для изготовления деталей, применяемых в области станкостроения.

30Х3М, 38ХГМ, 38ХНМФА, 38ХН3МА

Эти стали служат для производства изделий, подвергающихся в процессе своей эксплуатации частым циклическим нагрузкам на изгиб.

Из данного стального сплава изготавливаются изделия, к точности геометрических параметров которых предъявляются высокие требования. Для придания более высокой твердости деталям из данной стали (это преимущественно детали топливного оборудования) в ее химический состав могут добавлять кремний.

Характеристики некоторых сталей после азотирования

Видео:МАСЛОНАСОС и РЕДУКЦИОННЫЙ КЛАПАН (Часть 1)Скачать

Типы сред при азотировании

Процесс азотирования стали в реальности проводят не по одной, а по нескольким технологиям, отсюда разнообразие видов азотирования. Это связано с тем, что для одних типов металлов более эффективно усваивается азот в одной среде, для других – в другой. Но это не главное. Среда позволяет получить определенное качество поверхности либо изменить скоростной режим выполнения операции по азотированию стали. Наиболее распространенные технологии, которые используются на предприятиях:

- диффузия азота в среде газовой на основе пропана с аммиаком;

- диффузия азота при использовании разряда тлеющего;

- диффузия азотная в среде жидкого характера.

Аммиачно-пропановая среда

Азотирование в газе из смеси пропана с аммиаком сейчас наиболее применимый способ укрепления поверхности стали. Соотношение компонентов смеси берется равнозначным, температуру по шкале Цельсия догоняют до 570 градусов выше нуля, обработку проводят на протяжении трех часов.

Полученный поверхностный слой можно охарактеризовать как высокопрочную твердую поверхность с отличной износостойкостью, и это несмотря на маленькую толщину нитридов. В численных единицах твердость изделия возрастает до показателей 1100–600 HV.

Тлеющий разряд

Другими словами, тлеющий разряд – это среда разряженного состояния при ионно-плазменном азотировании. Очень распространенный метод насыщения азотом поверхности стальных изделий. Особенностью этого метода является то, что, кроме помещения заготовки в печь муфельную, где происходит нагнетание температуры, к этой заготовке подключают электрический контакт с отрицательным потенциалом (то есть получается отрицательный электрод), положительным же электродом выступает сама печь муфельная.

Ионное азотирование создает ионный поток между печью и изделием, который приобретает вид плазмы, и состоит она из элементов NH₃ или N₂. Таким образом, в поверхностный слой начинают диффундировать азотные молекулы, эффективно насыщая его.

Плазменное азотирование проходит в два этапа:

- Очищение поверхности заготовки путем распыления катода.

- Непосредственное насыщение стали азотом.

Основное преимущество метода в том, что при ионном плазменном насыщении процесс можно ускорить в несколько раз.

Жидкая среда

Кроме перечисленных двух сред для проведения операций азотирования, существует еще одна среда, подходящая для такого метода. Это жидкая среда, где применяется расплав солей цианистых, компоненты которых под действием принципа диффузии проникают в рабочий поверхностный слой металла.

Условия для протекания процесса определяются высокой температурой до уровня 570 градусов по Цельсию и длительностью проведения обработки, которая может продолжаться до 3 часов (самое меньшее – 30 минут насыщения).

Такой метод имеет высокую эффективность, но гораздо реже применяется по причине опасности для здоровья и высоких материально-технических затрат.