Видео:Устройство двигателя - Блок цилиндровСкачать

Из чего делают современные двигатели: новые материалы на службе автопроизводителей

На протяжении многих десятков лет моторы изготавливали из самых обычных материалов — стали, чугуна, меди, бронзы, алюминия. Совсем немного пластика, иногда какие-то мелкие элементы, вроде корпусов карбюраторов, — из магниевых сплавов. На волне тенденции к всемерному облегчению конструкций и увеличению мощности при улучшении экологической составляющей состав материалов с тех времен заметно изменился. Из чего же сегодня делают двигатели? Разбираемся.

Большая часть автовладельцев наверняка знает главный тренд современного автомобилестроения: увеличение мощности двигателя при постоянном уменьшении его объема и массы. Секрет такого сочетания кроется в том числе в новых материалах и конструктивах. Ну и, разумеется, тщательной проработке всех элементов силового агрегата, а также уже не скрываемом отсутствии избыточных (читай: невыгодных) запасов прочности.

Как ни странно, всевозможные нанотрубки и прочий хай-тек, о котором постоянно говорят в СМИ, в моторостроении на самом деле почти не применяются. В серийных моторах самыми дорогими и сложными материалами являются кремнийникелевые покрытия, металлокерамический композит (например, известный как FRM у Honda), различные полимерно-углеродные композиции и постепенно появляющиеся в серийных двигателях титановые сплавы, а также сплавы с высоким содержанием никеля, например Inconel. В целом же двигателестроение остается очень консервативной областью машиностроения, где смелые эксперименты в серийном производстве не приветствуются.

Прогресс обеспечивается в основном «тонкой настройкой» и применением давно известных технологий по мере их удешевления. Основная масса серийных агрегатов состоит в основном из чугуна, стали и алюминиевых сплавов — по сути, самых дешевых материалов в машиностроении. Однако тут все же есть место для новых технологий.

Самая крупная деталь любого мотора — блок цилиндров. Она же самая тяжелая. Долгие десятки лет основным материалом для блоков служил чугун. Он достаточно прочен, хорошо льется в любую форму, его обработанные поверхности обладают высокой износостойкостью. Список достоинств включает и невысокую цену. Современные моторы небольшого рабочего объема по-прежнему льются из чугуна, и вряд ли в ближайшее время индустрия полностью откажется от этого материала.

Основная задача в совершенствовании сплавов чугуна — это сохранение высокой твердости поверхности при улучшении его вспомогательных качеств, иначе это может привести к необходимости использования чугунных же гильз для блока цилиндров из более износостойкого сплава. Так изредка делают, но в основном на грузовых моторах, где эта технология финансово оправданна.

Алюминий в качестве материала блока применяется также очень давно и совершенствуется примерно в том же направлении. Усилия направлены в основном на улучшение возможностей его обработки, на снижение коэффициента расширения при сохранении необходимой пластичности материала, повышение необходимых аспектов прочности сплавов.

Также развиваются технологии использования вторичного алюминия низкой очистки. Для таких сплавов применяются технологии, отличные от литья, причем налицо тенденция к изготовлению из алюминия блоков цилиндров более компактных моторов. Например, двигатель Volkswagen серии EA211 сегодня имеет алюминиевый блок, который оказался на 40% легче чугунного.

Магниевые сплавы значительно менее популярны. Они легче алюминиевых, но имеют значительно более низкую коррозийную стойкость, не переносят контакта с горячей охлаждающей жидкостью, со стальными крепежными деталями повышенной температуры. На рядных шестицилиндровых блоках моторов BMW серий N52 и N53, например, из магниевого сплава выполнена только внешняя часть блока, «рубашка» системы охлаждения. Для сравнительно длинного блока шестицилиндрового мотора это дает выигрыш в массе порядка 10 кг по сравнению с цельноалюминиевой конструкцией. Также магниевые сплавы используют для блок-картеров моторов с отъемными цилиндрами. В основном это двигатели мотоциклов.

Видео:Блок Двигателя! Чугун или Алюминий! Никасил и АлюсилСкачать

Компоненты двигателя

Если с самой большой деталью мотора новые технологии и материалы не очень «дружат» в целом, то в частностях возможны интересные сюрпризы. Гильзы цилиндров у любого блока являются точкой приложения всех новейших технологий и материалов. Высокопрочный чугун, методы поверхностного упрочнения алюминиевых высококремнистых сплавов, гальванические покрытия на основе сплава карбида кремния с никелем, металлокерамические матрицы и стальное напыление широко используются даже на серийных моторах. Про чугун и высококремнистый алюминий говорить не будем, все же сами технологии не только старые, но и массовые. А вот про остальные материалы лучше рассказать чуть подробнее.

Упрочненные чугунные гильзы по технологии CGI (Compacted Graphite Iron) появились для реализации экстремально высокой степени форсирования у дизельных моторов. Этот чугун сильно отличается от распространенного серого чугуна. У него на 75% выше прочность на разрыв, на 40% выше модуль упругости, и он в два раза устойчивее к знакопеременным нагрузкам. А его сравнительно невысокая стоимость и прочность позволяют создавать литые чугунные блоки с массой меньше, чем у алюминиевых. Но в основном его применение ограничено гильзами и коленчатыми валами. Гильзы получаются очень тонкими, теплопроводными и при этом столь же технологичными и надежными, как обычные гильзы из чугуна. А коленчатые валы по прочности соперничают с коваными стальными при заметно меньшей себестоимости.

Читайте также: Найди калькулятор объема цилиндра

Покрытие по технологии Nicasil, в общем-то, не редкость и далеко не новинка, но оно остается одним из самых высокотехнологичных и перспективных в своей сфере. Изобрели его еще в 1967 году для роторно-поршневых двигателей, и засветиться в массовом автомобилестроении оно успело. Porsche его применял для гильз цилиндров с 1970-х, а в 1990-е его попытались применить и на более массовых моторах, например в BMW и Jaguar, но недостатки технологии и высокая цена заставили отказаться от него в пользу более дешевых методов поверхностного упрочнения высококремниевых сплавов, например по технологии Alusil.

Причем более вероятной причиной отказа является как раз повышенная стоимость блоков цилиндров с этим покрытием, связанная с низкой технологичностью процесса гальванического нанесения и высоким процентом не выявляемого сразу брака, который потом успешно списали на высокосернистые бензины.

Тем не менее это покрытие все еще остается лучшим выбором для создания рабочей поверхности в любом мягком металле, потому под различными торговыми наименованиями применяется в массовом и особенно гоночном двигателестроении. Например, под маркой SCEM в моторах Suzuki. Его недостатки в основном связаны с очень высокой стоимостью обработки и слабой приспособленностью к массовому производству при использовании с крупными многоцилиндровыми блоками.

Металлокерамическая матрица (MMC), более известная как FRM в моторах Honda, — еще один оригинальный и интересный материал. Например, двигатель на суперкаре NSX имел гильзы, выполненные по такой технологии. Опять же технология далеко не новая, но, как и материал, очень перспективная. Покрытие типа Nicasil тоже относится к MMC, но его приходится наносить гальваническим методом, и в качестве матрицы выступает достаточно твердый никель.

В технологии FRM материалом матрицы служит алюминий, а MMC получается в процессе заливки гильзы из волокнистого материала на основе карбоновой нити в алюминиевый блок. Использование углеродного волокна более технологично. К тому же матрица получается намного более толстой, чуть более мягкой, намного более упругой и абсолютно интегрированной в материал блока. Отслоение, как это происходило с Nicasil, попросту невозможно. Задиры и локальные повреждения в силу структуры материала ему почти не страшны, а в случае износа цилиндр можно расточить благодаря большому запасу по толщине.

Минусы у такого покрытия тоже имеются. Во-первых, немалая цена, во-вторых, жесткое отношение к поршневым кольцам, поскольку его структура плохо «настраивается». Тут не создать полноценной сетки хона, правда, масло хорошо удерживается в волокнах и без того. Края волокон очень жесткие, и даже сверхтвердые кольца имеют ограниченный ресурс, а поршень в местах контакта интенсивно изнашивается при малейшем биении, что подразумевает использование поршней с минимальным зазором и очень короткой юбкой. К тому же покрытие очень маслоемкое. В итоге у моторов постоянно наблюдался повышенный расход масла, что на определенном этапе не позволило выполнять жесткие экологические требования.

Впрочем, сейчас эта проблема уже не актуальна, новые катализаторы и новые поколения малозольных масел позволяют об этом не беспокоиться. Ну и, разумеется, цена нанесения покрытия такого типа заметно выше, чем у алюсила или чугунных гильз, но все же меньше, чем у Nicasil-подобных материалов.

Покрытия MMC разных типов также используются в целом ряде деталей двигателей. Например, в седлах клапанов в ГБЦ, упрочнениях крайних постелей распредвалов, особо нагруженных местах креплений элементов конструкции. Это позволяет широко применять цельноалюминиевые детали и снижать массу конструкции за счет упрощения. Некоторые детали двигателей могут иметь крупные элементы из MMC, например клапаны. Но это и сейчас удел не серийных конструкций.

Титановые сплавы также давно пытаются использовать в конструкции машин. В двигателях этот прочный, легкий и очень эластичный материал с превосходной химической стойкостью применяется очень ограниченно в силу высокой стоимости. Но можно найти серийные конструкции с деталями из титана. Титановые шатуны, например, давно устанавливаются в моторах Ferrari и тюнинговом подразделении AMG. Еще титан — неплохой выбор для пружин, шайб, рокеров и прочих элементов ГРМ, деталей теплообменников EGR, а также разных крепежных элементов. Кроме того, он используется для производства рабочих элементов высокопроизводительных турбин, а иногда —— для производства клапанов и даже поршней.

Теоретически детали из высококремнистых титановых сплавов с высоким содержанием интерметаллидов и сицилидов могут применяться в двигателях, но у большинства титановых сплавов наблюдается серьезная потеря прочности уже при температурах свыше 300 градусов — изменение пластичности в больших пределах и большой коэффициент расширения, что не позволяет создавать из них долговечные детали с низкой массой. Ограниченное применение имеет в двигателестроении и 3D-печать из титановых сплавов, например для создания выпускных систем на спорткарах.

А вот покрытия из нитрида титана — одни из самых популярных средств упрочнения поршневых колец. Этот материал отлично работает по кремниевому упрочненному слою гильз цилиндров. Его же используют как напыление на фаски клапанов, в том числе титановых, на торцы толкателей клапанного механизма и другие узлы двигателя. Начиная с 1990-х годов использование этого метода упрочнения неуклонно возрастает, и он вытесняет хромирование, азотирование и ТВЧ-закалку. Также нитрид титана является перспективным типом покрытия для гильз цилиндров: он может наноситься методом PA-CVD (плазмохимическое осаждение из газовой фазы), а значит, такие технологии могут стать серийными в ближайшее время, если будет спрос на новые износостойкие покрытия цилиндров.

Читайте также: Как достать гайку из цилиндра двигателя

Уже упомянутая 3D-печать также активно применяется для создания высокопрочных и высокоточных жаростойких деталей сплав Inconel. Это семейство никельхромовых жаростойких сплавов давно служит материалом для создания выпускных клапанов, верхних компрессионных колец, пружин и даже выпускных коллекторов, корпусов турбин и крепежного материала для высокотемпературного применения.

В последние годы, в связи с развитием технологий 3D-печати и активным использованием в них Inconel-сплавов, мелкосерийные ДВС все чаще обзаводятся деталями из этого очень перспективного материала. Рабочий диапазон деталей из него минимум на 150–200 градусов выше, чем у самых жаростойких сталей, и доходит до 1200 градусов. Как материал упрочнения сплавы Inconel используются серийно уже достаточно давно, так, в моторах Mercedes-Benz покрытие из Inconel применяется на моторах серий M272/M273.

Пластмассы также продолжают внедрять в конструкции двигателей. Выполненные из пластика элементы системы впуска и охлаждения — дело уже привычное. Но дальнейшее расширение номенклатуры маслостойких и теплостойких пластмасс с низким короблением позволило создать пластмассовые картеры ДВС, клапанные крышки, направляющие, корпуса малых конструкций внутри двигателя. Концепты моторов с блоком цилиндров из пластмассы, а точнее, из полимерно-углеродных композиций, уже были представлены публике. При незначительно меньшей прочности, чем у легких сплавов, пластик в производстве обходится дешевле и значительно лучше перерабатывается.

Видео:Как делают блок двигателяСкачать

Каков итог?

Изучение вопроса применяемости материалов в двигателестроении показывает четкую направленность: для снижения массы и улучшения других характеристик применение каких-то суперматериалов либо не особо требуется, либо невозможно в принципе в силу физических и химических свойств. Развитие технологий идет путем эволюционным — усовершенствования как самого производства, так и традиционных материалов, реорганизации рабочего процесса и конструкторской оптимизацией. Так что даже в среднесрочной перспективе мы вряд ли увидим революцию в производстве ДВС, скорее речь будет идти о постепенном отказе от этого типа двигателя в принципе в пользу электротехнологий, хотя и там пока не наблюдается бурного технологического прорыва.

Видео:+50 эффективности ДВС - Поршни нового поколения сделали невозможное!Скачать

Блок цилиндров двигателя внутреннего сгорания

Что такое блок цилиндров, какие функции он выполняет и как изготавливается?

Блок цилиндров (блок двигателя) является основной и базовой деталью двигателя внутреннего сгорания, на него приходится основная часть нагрузки и в нем размещаются основные узлы и механизмы. Поэтому к блоку цилиндров предъявляют жесткие требования, его производят из материалов высокого качества и обрабатывают на специальных высокоточных станках. В основном блоки цилиндров выполняют из перлитного серого чугуна с небольшими добавками легирующих элементов, но в последнее время их часто можно встретить из алюминия и даже магния. Из чугуна, в основном, изготавливают блоки для грузовых автомобилей и тракторной техники, а из алюминия — для легковых и спортивных автомобилей. На высокофорсированных спортивных двигателях с турбонаддувом в настоящее время стали выполнять блоки из комбинированных материалов, внутренняя часть которых отлита из алюминия, а внешняя (где располагается рубашка охлаждения) — из магния.

Алюминиевые и комбинированные блоки позволяют добиться серьезного снижения веса всего двигателя и автомобиля в целом, что является большим плюсом для спортивных автомобилей. За счет сложной конструкции лабиринтного типа с огромным количеством скрытых полостей блоки цилиндров отливают под высоким давлением. Именно высокое давление позволяет получить правильную форму, предотвратить образование неоднородности и воздушных полостей в «тело» металла.

Блоки цилиндров, которые изготавливают из комбинированного металла, получают более сложным способом – сначала отливают среднюю часть под высоким давлением из алюминия высокой чистоты, и только после этого внешнюю часть из магния. Технология изготовления блоков из комбинированных (Рисунок №1) металлов очень сложна и ответственна, именно поэтому такую конструкцию применяют только на очень дорогих автомобилях и, как правило, несерийного производства, где снижение веса двигателя оправдано. Однако чугунные блоки выдерживают более высокие нагрузки, они устойчивее к перегревам и обладают меньшей теплоемкостью. Теплоемкость чугуна позволяет быстрее прогреться двигателю до рабочей температуры, что позволит сократить время работы ДВС во время прогрева при эксплуатации в зимний период. Не стоит забывать, что и теплопроводность чугуна намного ниже (примерно в 4 раза) алюминия, из-за чего система охлаждения в таких двигателях работает в более сложных условиях.

Рисунок №1 — Блок цилиндров автомобиля Ferrari 911 |

Видео:ЭТО увеличит РЕСУРС вашего ДВИГАТЕЛЯ. Правда, о которой молчат...Скачать

Читайте также

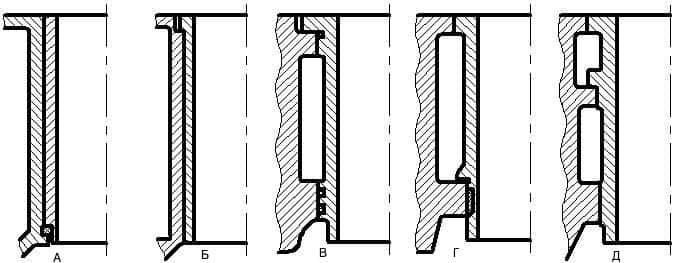

При изготовлении блока цилиндров учитывают способ монтажа гильз цилиндров (рисунок №3). Гильзы цилиндров изготавливают из высоких сортов стали. Гильзы цилиндров бывают либо съемные, либо влитые (вмонтированные в блок), в настоящее время чаще всего используют влитые гильзы. Влитые гильзы устанавливают в форму еще до образования самого блока цилиндров, который отливают вместе с гильзами за счет чего происходит диффузия одного металла в другой. Такой способ изготовления блока цилиндров снижает затраты на производство ДВС, но также снижает и ремонтопригодность двигателя в целом. В случае поломки вследствие естественного износа или других факторов, заменить гильзу не представляется возможным, и блок утилизируется целиком. Съемные гильзы могут быть как «мокрым», так и «сухими». «Мокрая» гильза соприкасается с охлаждающей жидкостью, а «сухая» устанавливается в дополнительную внутреннюю втулку и не соприкасается с жидкостью. Также в алюминиевых двигателях первых серий существовала острая проблема в использовании технологии установки гильзы, так, если гильзу вливали или устанавливали «сухую», то через некоторое время гильза расклепывала блок цилиндров за счет разных линейных колебаний вследствие воздействия температур. Из-за этого было отдано предпочтение «плавающим» «мокрым» гильзам. С начала 1980-х годов начали применять технологию запрессовки тонкостенной гильзы, окруженной алюминием, в блок цилиндров. Но у такого способа есть много недостатков.

Читайте также: Цилиндр тормозной колесный задний газ 53

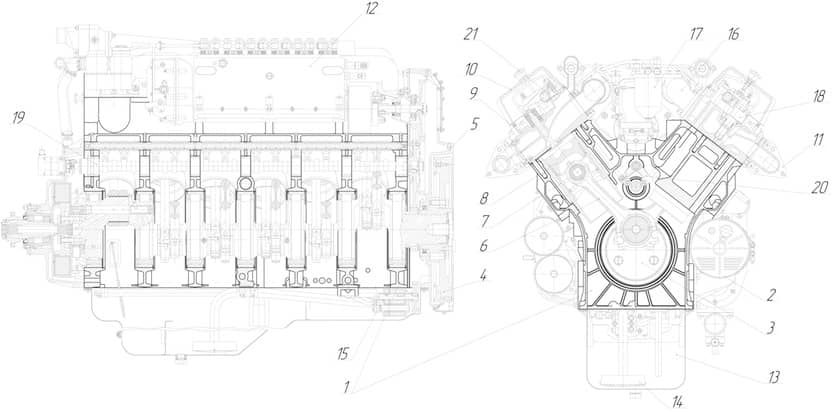

Рисунок №2 — Краткое описание устройства двигателя ЯМЗ 240 (жирным показан блок цилиндров) 1. блок цилиндров, 2. стартер, 3. вал коленчатый, 4. маховик, 5. кожух маховика, 6. шатун, 7. цилиндр, 8. поршень, 9. головка блока цилиндров, 10. крашка клапанная, 11. коллектор выпускной, 12. топливный насос высокого давления, 13. поддон картера, 14. маслозаборник, 15. масленный насос, 16. коллектор впускной, 17. фильтр тонкой очистки топлива, 18. форсунка высокого давления, 19. вал распределительный, 20. толкатель, 21. коромысло. |

Рубашка системы охлаждения выполняет очень важную роль в блоке цилиндров ДВС — она предоставляет доступ охлаждающей жидкости к нагретым деталям цилиндро-поршневой группы. Рубашка охлаждения представляет собой пустоты во внутренних полостях блока и проектируется таким образом, чтобы охлаждающая жидкость смогла эффективно и равномерно отводить тепло от нагретых деталей.

Также в блоке цилиндров расположены каналы для подачи смазывающей жидкости (моторного масла), ко всем трущимся поверхностям. Чаще всего такие каналы изготавливают в готовой отливке, а ненужные выходы закрывают пробками.

В блоке цилиндров располагаются все основные узлы двигателя внутреннего сгорания: коленчатый вал, поршни, приводной механизм ГРМ, поддон и т.д. Их относительное положение очень важно выдерживать в пределах допуска, указанного на чертеже. Несоблюдение этих требований приводит к браку или к резкому снижению ресурса работы ДВС. При изготовлении и обработке блока цилиндров очень важно соблюдать допуски на перпендикулярность осей цилиндров и оси коленчатого вала. Именно поэтому при обработке блока цилиндров важное значение имеет правильный выбор и подготовка баз, обеспечивающих постоянство установки деталей относительно инструментов и рабочих органов станка на всех операциях. Наиболее часто в качестве установочных баз при обработке блоков применяют плоскости достаточно большой протяженности и два отверстия, расположенные на наибольшем расстоянии. У блоков чаще всего в качестве установочных баз выбирают плоскости разъема или плоскости лап и отверстий для крепления, а в качестве черновой базы – отверстия под гильзы цилиндров и гнезда подшипников.

Гнезда для установки крышек коренных подшипников обычно обрабатывают набором фрез с последующей обработкой сборной протяжкой на специальных протяжных станках и обычных горизонтальных протяжных станках, оснащенных приспособлениями для закрепления детали и направления протяжки.

Торцовые поверхности крупных блоков обрабатывают на горизонтально-расточных станках.

Плоскости крышек цилиндров (головок) блоков крупных двигателей, особенно в тех случаях, когда поверхности деталей имеют выступы или выемки, обрабатывают на карусельных станках. Плоскости небольших блоков обрабатывают на продольно-шлифовальных протяжных станках.

Рисунок №3 — типы гильз цилиндров. А — сухая без упорного буртика, Б — сухая с упорным буртиком, В — мокрая с верхним упорным фланцем, Г — мокрая с нижним упорным буртиком, Д — мокрая со средним упорным буртиком. |

Обработка основных отверстий производится на универсальных горизонтально-расточных и радиально-сверлильных станках по разметке.

Растачивание глухих отверстий ведется борштангами, консольно закрепленными в шпинделе станка. При обработке сквозных отверстий, а также для обеспечения правильного расположения и точности отверстий, станки оснащают приспособлениями, в которых расточные борштанги направляются неподвижными или вращающимися втулками.

В крупносерийном производстве растачивание отверстий под гильзы в крупных блоках производят на приспособлениях, размещенных на столе горизонтально-расточного станка с постоянными жестко закрепленными опорами борштанг и установкой блока на постоянные базовые поверхности. В крупносерийном производстве при обработке отверстий под гильзы в блоках средних и малых размеров широко применяются вертикальные и многошпиндельные станки. На этих станках деталь устанавливается на нижнюю полость и контрольные отверстия, а борштанги с набором резцов вращаются в верхних и нижних направляющих втулках. Одновременно с растачиванием отверстий под гильзы производится подрезание буртиков, на которые опирается гильза. Эти буртики должны быть точно обработаны по высоте и строго перпендикулярны оси отверстий под гильзы, так как это определяет размеры камеры сжатия и надежность уплотнения стыка блока с головками цилиндров.

🔥 Видео

Как работает двигатель внутреннего сгорания автомобиля?Скачать

Зачем на стенках цилиндров нового двигателя наносят царапины. Хонингование, что этоСкачать

Трудоголики или сумасшедшие?Скачать

ЗАДИРОВ в цилиндрах НЕ БУДЕТ если делать так...Скачать

G4KD сборка на оригинальных маслофорсункахСкачать

БЛОК ЦИЛИНДРОВ ЭТОСкачать

Расточка гильзовка и хонинговка блока цилиндровСкачать

Как сделать блок цилиндровСкачать

Как делают блоки цилиндровСкачать

Как устроен автомобильный двигательСкачать

Почему затроил Subaru?Скачать

ПРОЗРАЧНЫЙ ДВИГАТЕЛЬ 2 - ПЕРВЫЙ ЗАПУСКСкачать

А разве так можно расточить блок цилиндров своими руками.Скачать

Гильзовка Блока! Как Делается и Зачем!Скачать

РАСТОЧКА БЛОКА ЦИЛИНДРОВ и процесс подготовки.Скачать