1. С помощью скребка удалите остатки прокладки с поверхности блока цилиндров.

2. Очистите блок цилиндров с помощью мягкой щетки и растворителя.

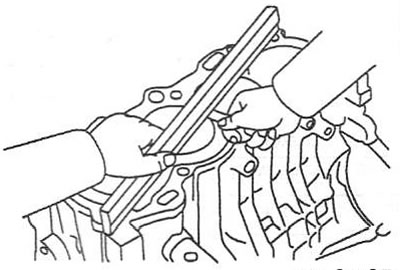

3. С помощью металлической линейки и комплекта плоских щупов измерьте отклонение от плоскости поверхности блока цилиндров. Номинальное значение: менее 0,05 мм.

4. Проверьте отсутствие вертикальных царапин зеркала цилиндра. Если имеются глубокие царапины, замените блок цилиндров.

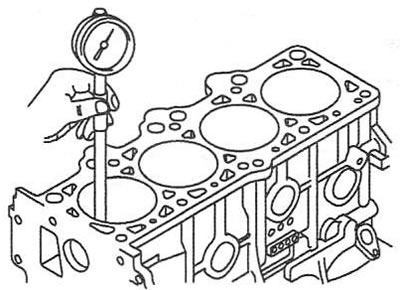

5. Нутромером измерьте диаметр цилиндра на трех уровнях в продольном и поперечном направлениях.

- 76,50-76,53 мм (1,6 л);

- 75,50-75,53 мм (1,4 л).

6. Проверьте соответствие маркировки размера цилиндра и измеренного значения.

- Маркировка размерной группы диаметра цилиндра

- Маркировка размерной группы диаметра поршня

- Расточка блока цилиндров

- Блок цилиндров бензинового двигателя Hyundai Solaris / Hyundai Accent с 2010 года

- Обычно пользователи нашего сайта находят эту страницу по следующим запросам: блок цилиндров Hyundai Solaris , головка блока цилиндров Hyundai Solaris , прокладка блока цилиндров Hyundai Solaris , блок цилиндров Hyundai Accent , головка блока цилиндров Hyundai Accent , прокладка блока цилиндров Hyundai Accent , блок цилиндров Hyundai Verna , головка блока цилиндров Hyundai Verna , прокладка блока цилиндров Hyundai Verna

- 5. Блок цилиндров

- 📹 Видео

Видео:Хендай акцент g4ec-g. Вечные моторы тоже ломаются!устраняем масложор. Чугунный блок и его износ .Скачать

Маркировка размерной группы диаметра цилиндра

| Маркировка размерной группы | Диаметр цилиндра, мм | Толщина вкладыша, мм |

| 1,4л | 1,6л | |

| А | 75,50-75,51 | 76,50-76,51 |

| В | 75,51-75,52 | 76,51-76,52 |

| С | 75,52-75,53 | 76,52-76,53 |

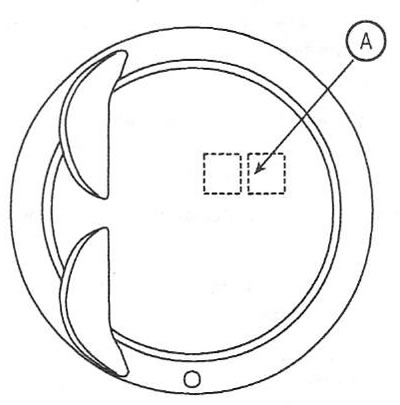

7. Проверьте маркировку диаметра поршня (А) на днище поршня.

Видео:Hyundai accent. ч.8 расточка блокаСкачать

Маркировка размерной группы диаметра поршня

| Маркировка размерной группы | Наружный диаметр поршня, мм | Толщина вкладыша, мм |

| 1,4л | 1,6л | |

| А | 75,47-75,48 | 76,47-76,48 |

| В | 75,48-75,49 | 76,48-76,49 |

| С | 75,49-75,50 | 76,49-76,50 |

8. Подберите поршни так, чтобы зазор между поршнем и цилиндром соответствовал номинальному значению. Номинальное значение: 0,02-0,04 мм.

Видео:Блок цилиндров Hyundai Accent Хендай АкцентСкачать

Расточка блока цилиндров

9. Проверьте блок цилиндров на отсутствие трещин, следов коррозии и других дефектов. В противном случае замените блок цилиндров.

10. При наличии овальности, недопустимой конусности или износа цилиндры необходимо расточить с последующим хонингованием зеркала. Расточка блока должна быть выполнена согласно диаметру ремонтных поршней и для всех цилиндров.

Примечание: поршни поставляются двух ремонтных размеров: 0,25 мм и 0,5 мм.

11. Перед расточкой блока обеспечьте требуемый зазор между поршнем и цилиндром и убедитесь, что все поршни одного ремонтного размера. Номинальное значение зазора: 0,02-0,04 мм.

Видео:Капитальный ремонт двигателя G4EC Хендай Акцент часть 2 собираемСкачать

Блок цилиндров бензинового двигателя Hyundai Solaris / Hyundai Accent с 2010 года

Видео:момент затяжки гбц хундай акцент 1.6 и 16 клапанов.Скачать

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

блок цилиндров Hyundai Solaris , головка блока цилиндров Hyundai Solaris , прокладка блока цилиндров Hyundai Solaris , блок цилиндров Hyundai Accent , головка блока цилиндров Hyundai Accent , прокладка блока цилиндров Hyundai Accent , блок цилиндров Hyundai Verna , головка блока цилиндров Hyundai Verna , прокладка блока цилиндров Hyundai Verna

Видео:Ремонт двигателя Hyundai AccentСкачать

5. Блок цилиндров

Конструкция блока цилиндров и кривошипно-шатунного механизма

*17.7 – 21.6 Н · м + 90°±2° 71.5 – 75.5 Н · м 127.5 – 137.3 Н · м*

1. Блок цилиндров 2. Картер блока цилиндров 3. Коленчатый вал 4. Верхний вкладыш подшипника коленчатого вала 5. Нижний вкладыш подшипника коленчатого вала 6. Упорный подшипник 7. Крышка коренной опоры коленчатого вала 8. Промежуточная пластина 9. Ведущая пластина 10. Маховик в сборе с зубчатым венцом 11. Звездочка коленчатого вала 12. Шкив коленчатого вала

1. Поршневые кольца 2. Поршень 3. Поршневой палец 4. Шатун 5. Верхний вкладыш подшипника шатуна 6. Нижний вкладыш подшипника шатуна 7. Крышка шатуна

1. Снять маховик в сборе (автомобили с МКП).

2. Снять ведущую пластину (автомобили с АКП).

3. Снять двигатель в сборе. Установить на специальный стенд.

4. Снять приводную цепь ГРМ (см. выше «Привод ГРМ»).

5. Снять головку блока цилиндров в сборе (см. выше «Головка блока цилиндров»).

6. Снять направляющую трубку щупа, для измерения уровня моторного масла.

7. Снять датчик детонации (А) и масляный фильтр (В), как показано на рисунке.

8. Вывернуть датчик давления моторного масла (А), как показано на рисунке ниже.

9. Отвернуть болты крепления и, используя специальный инструмент, снять масляный поддон, как показано на рисунке ниже.

Установить лезвие специального инструмента между масляным поддоном и блоком цилиндров. Затем, нанося легкие удары молотком по инструменту, в направлении указанном на рисунке выше, срезать герметик.

После того, как пройдено 2/3 по периметру масляного поддона, извлечь инструмент и снять масляный поддон.

Не перемещать специальный инструмент вручную (не используя молоток), это может привести к его поломке.

10. Отвернуть болты крепления и снять маслоприемник в сборе (А), как показано на рисунке ниже.

11. Извлечь заднюю уплотнительную манжету (А), как показано на рисунке.

12. Отвернуть болты крепления и снять картер блока цилиндров (А), как показано на рисунке ниже.

13. Проверить осевой зазор шатунов.

14. Отвернуть болты крепления и снять крышки шатунов. Произвести проверку зазора в подшипниках (см. ниже).

15. Извлечь из блока цилиндров шатунно-поршневую группу в сборе. Для этого:

— Используя специальный скребок, удалить нагар с поверхности блока цилиндров.

Читайте также: Порядок цилиндров хендай элантра 4

— Извлечь поршень в сборе с шатуном через верхнюю часть блока цилиндров.

Не разукомплектовывать крышки шатунов с шатунами.

После извлечения, выложить поршни и шатуны в последовательности, соответствующей каждому из цилиндров.

16. Отвернуть болты крепления и снять крышки коренных опор коленчатого вала. Затем проверить зазор в подшипниках (см. ниже).

17. Измерить осевой зазор коленчатого вала, используя специальную стойку и индикатор часового типа.

18. Извлечь коленчатый вал (А) из блока цилиндров, как показано на рисунке ниже. Быть осторожным, чтобы не повредить коренные шейки коленчатого вала.

После извлечения, не изменять расположения вкладышей коренных опор и упорных подшипников.

19. Измерить зазор между поршнем и поршневым пальцем. Попытаться переместить поршень относительно пальца вперед / назад. При обнаружении какого-либо биения, заменить поршень в сборе с пальцем.

20. Снять поршневые кольца.

— Используя специальный инструмент, снять два компрессионных кольца.

— Снять две рейки и расширитель маслосъемного кольца.

21. Отсоединить шатун от поршня. Используя пресс, выпрессовать поршневой палец из поршня. Нагрузка пресса: 500 – 1500 кг.

Проверка технического состояния

1. Проверить осевой зазор шатуна. Используя набор щупов, измерить осевой зазор, перемещая шатун вперед / назад, как показано на рисунке ниже. Стандартная величина зазора: 0.1 – 0.25 мм. Предельно допустимая величина зазора: 0.35 мм.

Если осевой зазор шатуна превышает предельно допустимую величину, необходимо заменить шатун новым.

Если после установки нового шатуна, осевой зазор также превышает предельно допустимую величину, необходимо заменить коленчатый вал.

2. Проверить зазор в подшипниках шатуна. Для этого:

— Проверить и убедиться в том, что установочные метки на крышке совпадают с метками на шатуне.

— Отвернуть два болта крепления крышки шатуна.

— Снять крышку шатуна и нижний вкладыш подшипника.

— Прочистить и промыть шатунную шейку коленчатого вала и вкладыш.

— Положить пластиковый калибр на шатунную шейку коленчатого вала, вдоль его оси.

— Установить крышку шатуна вместе с вкладышем подшипника. Всегда использовать новые болты крепления. Затянуть болты с моментом затяжки 17.7 – 21.6 Н∙м + 88

Не проворачивать коленчатый вал.

— Отвернуть два болта крепления и снять крышку шатуна вместе с вкладышем.

— Измерить толщину пластикового калибра специальной шкалой (прилагается к набору), как показано на рисунке ниже. Определить величину зазора. Стандартная величина зазора: 0.032 – 0.052 мм.

— Если ширина пластикового калибра слишком большая и наоборот, необходимо извлечь вкладыши подшипников и установить на их место новые, с метками одного цвета. Повторить операции по измерению зазора в подшипниках.

Не подкладывать шайбы и не царапать вкладыши, для регулировки зазора.

— Если после повторной проверки, зазор в подшипниках не соответствует требуемой величине, необходимо заменить вкладыши на вкладыши следующего ремонтного размера, после чего повторить измерение.

Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал.

Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем.

Расположение меток на шатуне

Идентификационные метки шатунных шеек коленчатого вала

Размеры шатунных шеек коленчатого вала

Расположение меток вкладышей подшипников шатунных шеек

Размеры вкладышей подшипников шатунных шеек

— Подобрать вкладыш, используя приведенную ниже таблицу.

| Метка шатуна | ||||

| А | В | С | ||

| Метка шатунной шейки коленчатого вала | 1 | E (красный) | D (зеленый) | C (отсутствует) |

| 2 | D (зеленый) | C (отсутствует) | B (черный) | |

| 3 | C (отсутствует) | B (черный) | A (синий) | |

3. Проверить техническое состояние шатунов.

— При установке, убедиться в том, что номера цилиндров нанесенные на шатуны и крышки шатунов совпадают. При установке нового шатуна, убедиться в том, что выборки для удержания вкладышей расположены с одной стороны.

— Заменить шатун при повреждении торцовых поверхностей. Также, при обнаружении задиров или повышенного износа втулки малой головки шатуна, необходимо заменить шатун.

— Используя набор специальных приспособлений, измерить изгиб и скручивание шатуна. Если величина деформации шатуна не превышает допустимой, необходимо произвести правку. При превышении допустимых изменений геометрии шатуна, его необходимо заменить новым. Предельно допустимая величина изгиба шатуна: 0.05 мм / 100 мм или менее. Предельно допустимая величина скручивания шатуна: 0.1 мм / 100 мм.

4. Проверить зазор в подшипниках коренных опор коленчатого вала.

— Отвернуть болты крепления крышек коренных опор коленчатого вала.

— Промыть и очистить каждую коренную шейку коленчатого вала и нижние вкладыши подшипников.

— Положить на каждую коренную шейку полоску специального пластикового калибра.

— Установить крышки коренных опор коленчатого вала. Затянуть болты крепления в два подхода с моментом затяжки: 1-ый подход – 17.7 – 21.6 Н∙м; 2-й подход — 88°

Не проворачивать коленчатый вал.

— Отвернуть болты крепления и снять крышки коренных опор коленчатого вала. Измерить толщину пластикового калибра специальной шкалой (прилагается к набору), как показано на рисунке ниже. Стандартная величина зазора в коренных подшипниках коленчатого вала: 0.021 – 0.042 мм.

— Если ширина пластикового калибра слишком большая и наоборот, необходимо извлечь верхние и нижние вкладыши подшипников и установить на их место новые, с метками одного цвета. Повторить операции по измерению зазора в подшипниках.

Не подкладывать шайбы и не царапать вкладыши, для регулировки зазора.

— Если после повторной проверки, зазор в подшипниках не соответствует требуемой величине, необходимо заменить вкладыши, на вкладыши следующего ремонтного размера, после чего повторить измерение.

Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал.

Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем.

Расположение идентификационных меток отверстий коренных опор

На блок цилиндров нанесены метки, характеризующие все пять отверстий коренных опор.

Размеры отверстий коренных опор блока цилиндров

Расположение идентификационных меток коренных шеек коленчатого вала

Размеры коренных шеек коленчатого вала

Расположение метки на вкладыше подшипника коренной опоры

Размеры толщины вкладышей подшипников коренных опор

— Подобрать вкладыши, используя приведенную ниже таблицу.

| Идентификационная метка отверстия коренных опор, мм | ||||

| А | В | С | ||

| Метка коренной шейки коленчатого вала | 1 | E (красный) | D (зеленый) | C (отсутствует) |

| 2 | D (зеленый) | C (отсутствует) | B (черный) | |

| 3 | C (отсутствует) | B (черный) | A (синий) | |

5. Используя индикатор часового типа, измерить осевой зазор коленчатого вала, перемещая его вперед / назад. Стандартная величина осевого зазора: 0.05 – 0.25 мм. Предельно допустимая величина: 0.30 мм. Если величина осевого зазора превышает предельно допустимую норму, необходимо заменить упорные подшипники.

1. Используя специальный скребок, удалить остатки герметика и прокладки с поверхности разъема блока цилиндров с головкой.

2. Используя мягкую щетку и растворитель, очистить все поверхности блока цилиндров.

3. Используя специальную линейку и набор щупов, измерить неплоскостность поверхности разъема блока цилиндров с головкой блока, как показано на рисунке ниже. Стандартная величина неплоскостности: менее, чем 0.05 мм. Менее, чем 0.02 мм – 100 х 100 мм.

4. Проверить внешним осмотром техническое состояние зеркала цилиндра. При обнаружении, каких-либо глубоких задиров или царапин, необходимо заменить блок цилиндров в сборе.

5. Используя нутромер с индикатором часового типа, измерить внутренний диаметр цилиндра в двух перпендикулярных плоскостях в трех местах, как показано на рисунке ниже. Стандартная величина внутреннего диаметра цилиндра: 77.00 – 77.03 мм.

6. Проверить код, характеризующий внутренний диаметр цилиндров, нанесенный на боковую часть блока.

Ремонтные размеры цилиндров

7. Проверить ремонтный размер поршней по нанесенной метке на его днище (А).

* Размерность А,В,С Тип топлива М: Неэтилированный L: Этилированный Е: Топл.эффект. S: ISG Объем ДВС 4: 1.4 6: 1.6 *

Ремонтные размеры поршней

8. Подобрать поршень с размером, соответствующим размеру цилиндра. Стандартная величина зазора между поршне и цилиндром: 0.02 – 0.04 мм.

Поршни и поршневые кольца

1. Промыть и очистить поршень в сборе.

— Используя специальный скребок, удалить с поршня нагар.

— Используя специальный инструмент или поломанное поршневое кольцо, очистить выборки в поршне под поршневые кольца.

— Используя растворитель и щетку, промыть окончательно поршень.

Не использовать щетку с металлической щетиной.

2. Используя микрометр, измерить наружный диаметр поршня, как показано на рисунке ниже. Замер необходимо производить на расстоянии 33.9 мм от днища и в плоскости перпендикулярной оси поршневого пальца. Стандартная величина диаметра: 76.97 – 77.00 мм.

3. Вычислить разность между внутренним диаметром цилиндра и наружным диаметром поршня. Полученная величина – это зазор между поршнем и цилиндром. Стандартная величина зазора: 0.02 – 0.04 мм.

4. Используя набор щупов, измерить боковой зазор поршневых колец (между кольцом и выборкой). Стандартная величина бокового зазора: 0.03 – 0.07 мм (компрессионные кольца) и 0.06 – 0.15 мм (маслосъемное). Предельно допустимые величины: 0.1 мм (компрессионные кольца) и 0.2 мм (маслосъемное).

Если величина зазоров не соответствует предельно допустимой, необходимо заменить поршень.

5. Проверить зазор в замках поршневых колец. Для этого:

Установить поршневое кольцо в цилиндр. Затем, переместить кольцо внутрь цилиндра, используя поршень, как показано на рисунке. Измерить зазор в замке, используя набор щупов. Если зазор в замке превышает допустимый предел, необходимо заменить кольцо новым. Если зазор в замке слишком большой, необходимо произвести измерение внутреннего диаметра цилиндра. Если диаметр цилиндра превышает допустимые нормы, необходимо заменить блок цилиндров в сборе. Стандартная величина зазора в замке кольца: 0.14

0.28 мм (компрессионное №1), 0.30

0.45 мм (компрессионное №2), 0.20

0.70 мм (маслосъемное). Предельно допустимые нормы: 0.3 мм (компрессионное №1), 0.5 мм (компрессионное №2), 0.8 мм (маслосъемное).

1. Используя микрометр, измерить наружный диаметр поршневого пальца. Стандартная величина: 18.001

2. Измерить зазор между поршневым пальцем и отверстием в поршне. Стандартная величина зазора: 0.01 – 0.02 мм.

3. Измерить разность между наружным диаметром поршневого пальца и внутренним диаметром втулки головки шатуна. Стандартная величина: -0.032 – -0.016 мм.

Промыть все детали перед сборкой.

Перед установкой деталей, нанести на все трущиеся поверхности тонкий слой моторного масла.

Заменить все прокладки, уплотнительные кольца и уплотнительные манжеты.

1. Собрать поршень с шатуном.

— Используя гидравлический пресс, запрессовать поршневой палец в поршень.

— Убедиться в том, что установочные метки поршня и шатуна направлены в сторону приводной цепи ГРМ.

2. Установить поршневые кольца.

— Установить расширитель маслосъемного кольца с двумя боковыми рейками, вручную.

— Используя специальное приспособление, установить два компрессионных кольца так, чтобы идентификационные метки были направлены вверх.

— Расположить поршневые кольца так, чтобы замки располагались, как показано на рисунке ниже.

3. Установить вкладыши подшипников.

— Совместить выступ на вкладыше (А) с выборкой на шатуне и крышке шатуна (В).

— Установить вкладыши в шатун и крышку шатуна, как показано на рисунке.

4. Установить вкладыши подшипников коренных опор коленчатого вала.

Верхние вкладыши коренных опор, устанавливаемые в блок цилиндров, имеют выборки для подвода моторного масла, на нижних – выборки отсутствуют.

— Совместить выступы на вкладышах с выборками на блоке цилиндров. Установить вкладыши в пять опор коленчатого вала (А), как показано на рисунке.

— Совместить выступы на вкладышах с выборками на крышках коренных опор. Установить вкладыши.

5. Установить упорные подшипники на 3 опору. Вкладыши необходимо устанавливать выборками от опоры, как показано на рисунке.

6. Установить коленчатый вал в блок цилиндров.

7. Установить крышки коренных опор на блок цилиндров.

8. Установить болты крепления крышек коренных опор.

Болты крепления крышек коренных опор затягиваются в два шага.

При обнаружении каких-либо дефектов болтов, их необходимо заменить новыми.

— Нанести тонкий слой моторного масла на резьбовую часть ботов.

— Установить и затянуть 10 болтов крепления в два подхода, в последовательности указанной на рисунке ниже. Момент затяжки: 1-ый шаг — 17.7 – 21.6 Н∙м; 2-й шаг — 88°

Всегда использовать новые болты крепления крышек коренных опор коленчатого вала.

— Проверить и убедиться, что коленчатый вал вращается плавно.

9. Проверить осевой зазор коленчатого вала.

10. Установить поршни в сборе с шатунами.

Перед установкой поршней в цилиндры, нанести тонкий слой моторного масла на выборки под кольца и зеркало цилиндра.

— Установить специальное приспособление для сжатия поршневых колец. Затем установить поршень в цилиндр и, нанося легкие удары деревянной рукояткой молотка, ввести его в цилиндр.

— Остановиться, когда приспособление для сжатия пружин высвободится. Проверить правильность установки шатуна относительно коленчатого вала.

— Установить крышки шатунов и затянуть болты крепления. Момент затяжки: 1-ый шаг – 17.7 – 21.8 Н∙м, 2-й шаг — 88°

11. Нанести герметик на поверхность разъема картера блока цилиндров, как показано на рисунке ниже.

Наносить необходимо герметик марки THREE-BOND 1217H. Устанавливать картер необходимо в течение 5 минут после нанесение герметика.

12. Установить картер (А) на блок цилиндров, как показано на рисунке ниже. Затянуть болты крепления с моментом затяжки 18.6 – 24.2 Н∙м.

Герметик необходимо наносить вокруг отверстий под болты крепления.

13. Установить новое заднюю уплотнительную манжету.

— Нанести тонкий слой моторного масла на рабочую поверхность уплотнительной манжеты.

— Используя специальное приспособление (09231-H1100, 09214-3K100) и молоток, запрессовать новую уплотнительную манжету, как показано на рисунке.

14. Установить маслоприемник с новой прокладкой. Затянуть два болта крепления моментом затяжки 19.6 – 26.5 Н∙м.

15. Установить масляный поддон.

— Используя скребок, удалить старый герметик с поверхности разъема.

Проверить и убедиться в том, что поверхность чистая, при необходимости промыть растворителем и высушить.

— Нанести герметик с толщиной валика 3 мм. Использовать герметик марки TB 1217H.

Для предотвращения утечек моторного масла, запрессовать герметик во внутрь отверстий под болты крепления масляного поддона.

Установку масляного поддона необходимо производить в течение 5 минут после нанесения герметика.

После сборки, не заливать моторное масло в течение 30 минут.

— Установить болты крепления масляного поддона и затянуть с моментом затяжки 9.8 – 11.8 Н∙м.

16. Установить датчик давления моторного масла.

— Перед установкой, необходимо нанести на резьбовую часть датчика клеевое соединение.

— Завернуть датчик давления с моментом затяжки 7.8 – 11.8 Н∙м.

17. Установить датчик детонации и масляный фильтр. Момент затяжки: 16.7 – 26.5 Н∙м.

18. Установить трубку щупа для измерения уровня моторного масла.

— Установить новое уплотнительное кольцо.

— Нанести тонкий слой моторного масла на уплотнительное кольцо.

— Установит трубку щупа и затянуть болт крепления моментом затяжки 9.8 – 11.8 Н∙м.

19. Установить головку блока цилиндров.

20. Установить цепь привода ГРМ.

21. Снять двигатель со стенда.

22. Установить ведущую пластину (автомобили с АКП). Затянуть боты крепления с моментом затяжки 71.6 – 75.5 Н∙м.

23. Установить маховик (автомобили с МКП). Затянуть болты крепления с моментом затяжки 71.6 – 75.5 Н∙м.

📹 Видео

Хендай Акцент Тагаз 1.5 G4EC.какие поршня лучше ставить?хон есть но гильзовать всё равно пришлось!Скачать

HYUNDAI ACCENT 960 000 1.5L +.025. расточкаСкачать

Хендай Акцент осмотр поршневой и гбцСкачать

Цилиндры / гильзы двигателя Kia Hyundai расточка или гильзовкаСкачать

Головка блока цилиндров хёндай акцентСкачать

Доработанные поршни с проточкой под клапана G4EC, Hyundai AccentСкачать

Разбор двигателя G4EC Hyundai 1.5 / Пробило блок ( братский кулак )Скачать

Hyundai Accent замена двигателя G4CE на контрактный.Скачать

Сборка Двигателя Хёндай АкцентСкачать

Хюндай Акцент ЗАМЕРЫ ЦИЛИНДРОВСкачать

Хендай Акцент. Как вытащить ДВССкачать

Kia/Hyundai Гильзовка блока цилиндров G4KEСкачать

Ремонт ГБЦ Hyundai Accent .the restoration of the Hyundai Accent.Cylinder headСкачать

Двигатель G4EC (Hyundai Accent) - с "авто-разборки" (дефектовка).Скачать