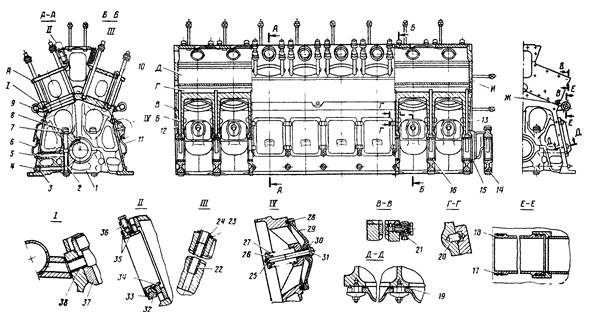

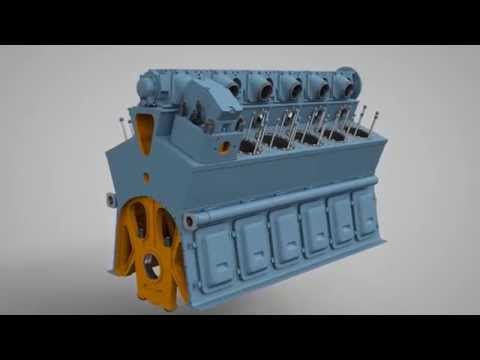

Блок цилиндров (рис. 83.) представляет собой сварно-литую конструкцию V-образной формы. Нижняя картерная часть блока сварена из литых стоек, верхняя часть — из листов.

Шпильки 10 крепления крышек цилиндров установлены в нижнюю картерную часть, поэтому основные сварные швы верхней части блока разгружены от газовых растягивающих сил, что обеспечивает их высокую надежность. К стойкам блока болтами 2 прикреплены штампованные подвески 1. Подвески монтируются в стойки блока, для ограничения перемещения подвесок в поперечном направлении нижняя часть стоек блока и подвесок стянута четырьмя болтами 4, 5. Для размещения втулок цилиндров блок разделен на восемь секций. В развале блока образован ресивер наддувочного воздуха Д и канал Г для прохода масла к подшипникам коленчатого вала. Для перетока охлаждающей воды из коллекторов 9 к втулкам цилиндров и предохранения блока от коррозии установлены втулки 38 из нержавеющей стали. Вода к коллекторам блока поступает через привод насосов по проставкам 18 с уплотнительными кольцами 17.

Проставок, по которому подводится воздух из ресивера к впускным клаланам крышки цилиндра, состоит из колец 32, 34, обечайки 33 и болтов 36. В отверстия, образованные стойками блока и подвесками, установлены вкладыши 16 коренных подшипников. На девятой стойке и подвеске предусмотрены полукольца 15 упорного подшипника, препятствующие перемещению коленчатого вала в осевом направлении. В торцовом листе имеется отверстие, по которому масло подводится в центральный масляный канал Г, откуда по каналам Б в стойках блока — на смазывание коренных подшипников. К десятому коренному подшипнику масло поступает из полости коленчатого вала. По каналу В масло идет на смазывание привода насосов. Трубки 22 и проставки 24 с уплотнительными кольцами 23 предназначены для слива масла из крышек цилиндров в картер дизеля. Масло, скопившееся в ресивере, сливается по отверстию И в полость рамы. Доступ в картер дизеля обеспечивается через люки, закрытые крышками 6 и 11. С правой стороны блока крышки 11 имеют предохранительные клапаны, которые открываются в аварийных случаях при повышении давления в картере дизеля.

1 — подвеска; 2 4 5 14 — болты крепления подвесок; 3 — шайба; 6, 11 — крышки люков; 7 — шайба сферическая; 8, 26 — гайки; 9 — коллектор водяной; 10 — шпилька крепления крышки цилиндра; 12, 13 — стойки; 15 — полукольца упорные; 16 — вкладыш коренного подшипника; 17,19,23,28,30,35 — кольца уплотнительные; 18, 24 — проставки; 20 — штифт; 21 — угольник; 22 — трубка для слива масла из крышки цилиндрав картер; 25 — шплинт; 27 — пружина; 29 — тарелка клапана; 31,36-болты; 32, 34 — кольца; 33 -обечайка; 37,38 — втулки; А — канавка для отвода топлива и масла с опорной плиты; Б — канал подвода масла к коренным подшипникам; В — канал подвода масла для смазывания привода насосов; Г — центральный масляный канал; Д — ресивер наддувочного воздуха; Ж — контрольное отверстие; И — канал слива масла из ресивера. Рубашки изготовлены из стали, на дизель-генераторах 1А-9ДГ рубашки изготавливались из алюминиевого сплава.

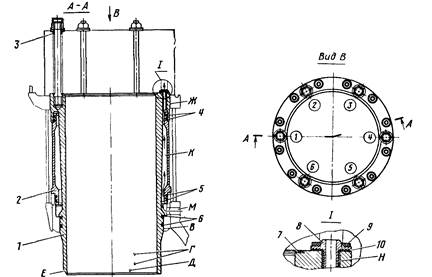

Втулка цилиндра (рис. 84) изготовлена из хромомолибденового чугуна, обладающего высокой износостойкостью и необходимыми антифрикционными свойствами.

1 — втулка; 2 — рубашка; 3, 4, 5, 6, 9 — кольца уплотнительные; 7, 10 — прокладки; 8 — втулка перетока воды в крышку; В, Ж — нижний и верхний опорные пояса; Г — отверстия для крепления приспособления; Д — то же для монтажного болта; Е — скос; К — полость; М — отверстие в блоке цилиндров для подвода воды; Н — теплоизолирующее покрытие втулки; цифры в кружках показывают порядок затяжки гаек.

Читайте также: Мазда сх7 троит 3 цилиндр

Видео:Поршень дизеля Д49 (из конференции)Скачать

Маневровые локомотивы

Видео:Блок цилиндров дизеля типа Д49Скачать

Блок цилиндров

Базовой деталью остова и дизеля является блок цилиндров. На нем установлено большинство узлов и агрегатов дизеля. При работе блок воспринимает действие усилий от затяжки болтов подвесок и шпилек крепления крышек цилиндров, сил давления газов, сил инерции движущихся деталей шатунно-кривошипного механизма и моментов этих сил, переменных по значению и направлению. Помимо прочности к современным конструкциям блоков предъявляется требование обеспечения достаточной жесткости, поскольку деформация блока во время работы дизеля влияет на работоспособность деталей шатунно-кривошипного механизма и установленных на блоке узлов и агрегатов дизеля.

На дизелях типа Д49 применен блок сварно-литой У-образной конструкции с подвесными подшипниками коленчатого вала. Оригинальная отечественная конструктивная схема с силовыми шпильками крепления крышек цилиндров в блоке позволила уменьшить количество ответственных сварных швов. Сущность принятой силовой схемы состоит в том, что сварные швы элементов, образующих верхнюю часть блока, сжаты усилиями затяжки шпилек, вследствие чего наиболее ответственные сварные швы разгружены от растягивающих усилий. Это значительно упрощает конструкцию, резко сокращает количество деталей, что приближает изготовление блока к условиям крупносерийного производства. В этом отличие блоков дизелей типа Д49 от блоков дизелей 2Д100 и 10Д100, где все сварные швы подвержены растягивающим усилиям. Конструкции блоков всех дизелей типа Д49 аналогичны и отличаются лишь количеством отсеков по длине блока для размещения деталей шатунно-кривошипного механизма.

В качестве примера рассмотрим конструкцию блока двенадцатицилиндрового дизеля (рис. 15). Нижняя картерная часть блока сварена из поперечных литых элементов -стоек 9 и 10. Сварные швы расположены по осям цилиндров. Такая схема позволила применить контактную сварку элементов, образующих картер. Картер сваривают на специальной автоматической контактной машине по всему поперечному периметру одновременно. Контактная сварка обеспечивает высокое качество сварных швов. Сварные швы картера контролируют ультразвуком. Верхняя часть блока сварена из стального проката, прошедшего специальную проверку на свариваемость. Стойки картера отливают из стали 20Л ГОСТ 977-75. Для листового проката используется сталь 20 ГОСТ 1050-74. Литая и сортовая сталь ограничиваются по верхнему пределу содержания кремния, что гарантирует отсутствие трещин при сварке. Использование низкоуглеродистых сталей обеспечивает удовлетворительное качество литья и сварных швов.

Средняя часть блока е является ресивером наддувочного воздуха, а д — центральным масляным каналом. Шпильки 7 крепления цилиндровых комплектов ввернуты в верхнюю плиту картера. К стойкам картера прикреплены подвески 1 болтами 2. Совместно с вкладышами 12 подвески образуют опоры коренных подшипников коленчатого вала.

Стыки стоек блока и подвесок имеют зубцы а, которые фиксируют подвеску в поперечном направлении. В продольном направлении подвеска фиксируется центрирующим буртом болтов 2. Зубцы на стойках и подвесках блока нарезают одним комплектом червячных фрез, что уменьшает объем последующей совместной притирки для обеспечения требуемого взаимного прилегания. Качество зубчатого стыка проверяют двумя параметрами: взаимным прилеганием по краске и зазором между вершиной и впадиной. Прилегание считается удовлетворительным, если взаимное прилегание по краске, полученное контактным методом без взаимного перемещения подвески и стойки при затяжке болтов подвесок до отправной точки, составляет не менее 65 %. Зазор между вершиной и впадиной зубцов должен быть не менее 0,3 мм. Качественное изготовление зубчатого стыка очень важно для обеспечения стабильности затяжки болтов подвесок и сохранения размеров постелей под вкладыши в эксплуатации.

Рис. 15. Блок цилиндров: 1 — подвеска; 2 — болт крепления подвески; 3,8 — крышки люков; 4 — шайба сфериче-ская; 5 — гайки; 6 — коллектор водяной; 7 — шпилька; 9, 10 — стойки; 11 — полу* кольца упорные; 12 — вкладыш коренного подшипника; 15, 21, 22 — втулки; 14 — трубка с^ива масла; 16 — кольца; П — обечайка; 18 — патрубок; 19 — кольцо уплотнительное; 20 — болт; а — зубцы; 6 — канал подвода масла на смазку коренного подшипника; в — канал подвода масла на смазку привода насосов; г- — сигнальное отверстие; д — центральный масляный канал; е — ресивер наддувочного воздуха; и — отверстие для слива масла, скопившегося в ресивере

На крайней стойке І0 и подвеске установлены бронзовые полукольца 11 упорного подшипника. Блок «сухого» типа. Для защиты его от коррозии и для повышения износостойкости нижних поясов в блок запрессованы втулки 21 из нержавеющей стали. В местах перетока охлаждающей воды из коллекторов 6 на охлаждение втулок цилиндра для защиты блока от коррозии установлены втулки 22 из нержавеющей’ стали. Вода к коллекторам 6 подводится из привода насосов по втулкам 13. В нижней части боковых продольных листов блока против каждого цилиндра имеются отверстия г для контроля герметичности полости охлаждения втулок цилиндра. Наддувочный воздух из ресивера е к впускным каналам крышек цилиндра поступает через патрубок 18. При завертывании болтов 20 кольцо 16 и патрубок раздвигаются и уплотняют стыки между ресивером и крышкой цилиндра резиновыми кольцами 19. Масло из центрального канала д поступает на смазку коренных подшипников по каналам б. К выносному подшипнику масло поступает из полости коленчатого вала. По каналу б масло проходит к приводу насосов. По трубкам 14 и втулке 15 масло стекает из полости крышки цилиндра в картер дизеля. Масло, скопившееся в ресивере, стекает по отверстию и и далее через отверстия в корпусе привода распределительного вала в полость поддизельной рамы. Люки картера закрыты крышками 3 и 8. На крышках установлены предохранительные клапаны, которые открываются в аварийных случаях при повышении давления в картере дизеля.

Читайте также: Ремкомплект главного цилиндра сцепления камаз 65115

Качество литья и сварных швов контролируют ультразвуком. Для снижения уровня остаточных напряжений в элементах блока и обеспечения стабильности размеров в эксплуатации после сварки блок подвергают высокому отпуску по режиму, указанному на рис. 16. Для достижения наибольшего эффекта от термообработки режим ее не должен отклоняться от кривых 1 и 2, ограничивающих оптимальное поле температур и времени выдержки. Подвески блока штампованные из стали 40 ГОСТ 1050-74. Для обеспечения требуемых механических свойств материала при минимальном уровне остаточных напряжений подвески подвергаются нормализации. Тензометрирование, усталостные натурные испытания блока на специальном стенде и опыт эксплуатации дизелей типа Д49 подтвердили достаточную его надежность (рис. 17). Напряжения при работе дизеля 16ЧН 26/26 на полной мощности и холостом ходу практически одинаковы. Это свидетельствует о том, что элементы блока нагружены только силами инерции и полностью разгружены от сил давления газов. Блок дизелей типа Д49 имеет высокую жесткость в вертикальной плоскости (табл. 7).

Рис. 16. График высокого отпуска блоков: 1,2 — верхняя и нижняя границы температуры отпуска

Работоспособность коленчатого вала и коренных подшипников в значительной степени зависят от стабильности «линии вала» в процессе эксплуатации дизеля,т. е. способности блока цилиндров сохранять исходную соосность постелей коренных опор. Стабильность определяется качеством изготовления зубчатого стыка и силой затяжки болтов подвески. В начальный период дизеля происходит естественный процесс взаимного обмятия контактирующих поверхностей подвески, болта, гайки, шайбы, стойки блока и, следовательно, некоторая потеря силы затяжки болтов.

Коренной подшипник (рис. 18) состоит из верхнего 1 и нижнего Остальных тонкостенных вкладышей, залитых свинцовистой бронзой. Для приработки на бронзу гальваническим способом нанесен слой сплава олова и свинца. Верхний и нижний вкладыши невзаимозаменяемы. Масло из канала а стойки блока поступает в подшипник через отверстия в и канавку б. Для устранения кавитационного повреждения приработочного слоя олово-свинец и обеспечения непрерывной подачи масла к шатунным подшипникам и поршню в нижнем вкладыше выполнены карманы переменной глубины с плавным выходом на рабочую поверхность вкладыша. Положение вкладышей фиксируется штифтом 5. Надежная работа вкладышей в значительной мере зависит от определяющих геоме-трических параметров вкладышей: натяга, диаметра в свободном состоянии, прямолинейности образующей наружной поверхности.

Читайте также: Материал блока цилиндров волги

Рис. 17. Расположение тензодатчиков на седьмой стойке блока цилиндров и напряжения в местах их наклейки:

а — на режиме полной мощности п — — 1000 об/мии, ре = 1,6 МПа); б — на режиме холостого хода (п — 1000 об/мин,

Жесткость поперечного сечения блока I, см 4

Видео:Устройство дизеля Д 49Скачать

Блок цилиндров тепловоза д49

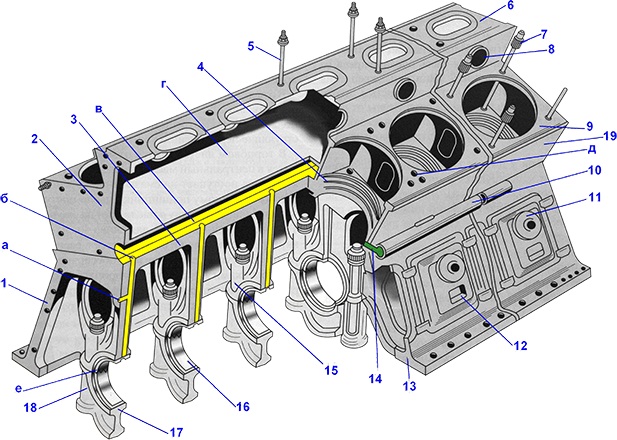

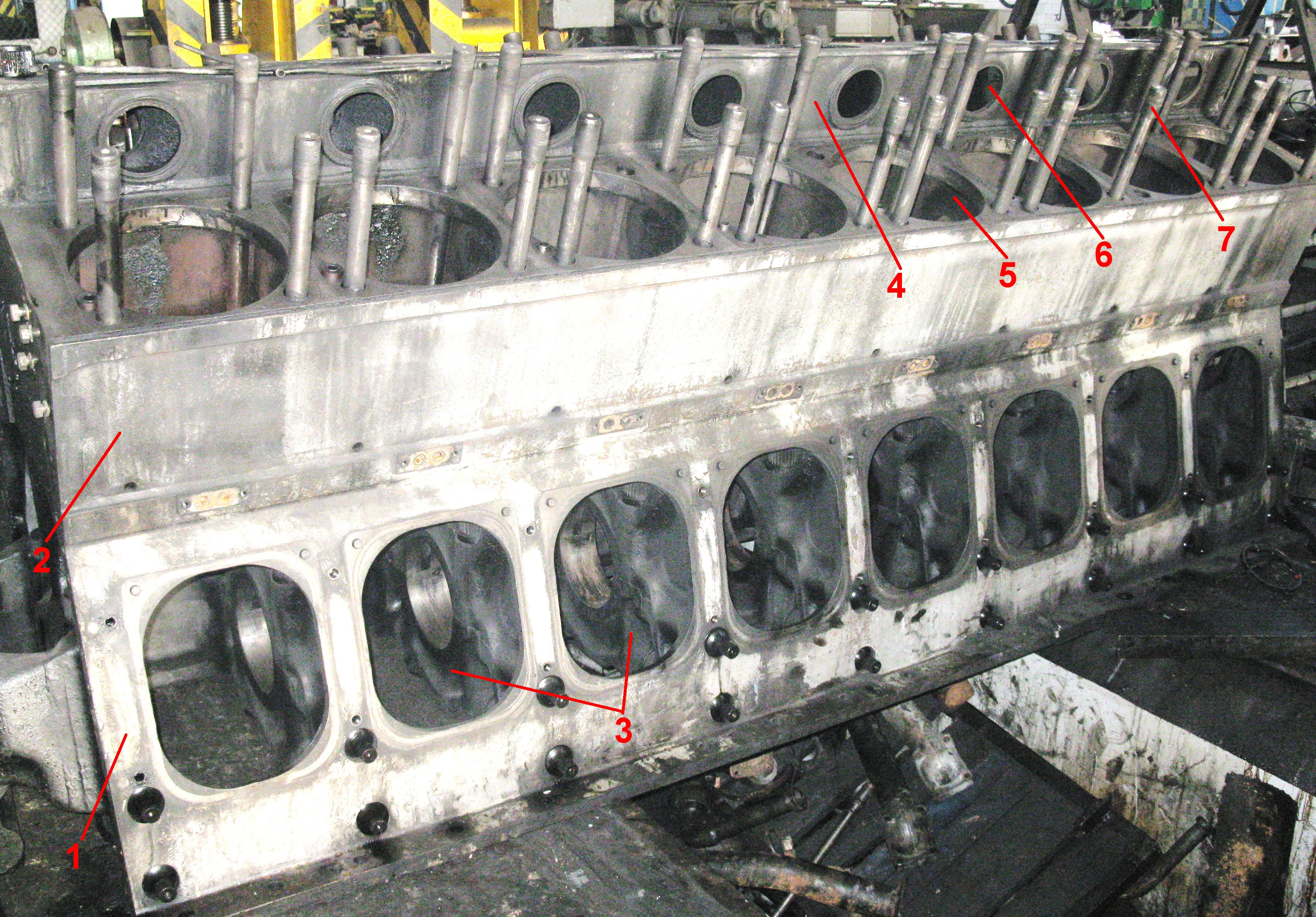

Блок цилиндров дизеля типа Д49 (рис.17) представляет собой сварно-литую конструкцию. Нижняя картерная часть блока сварена из литых стоек 13, верхняя часть – из листов 9. Шпильки 7 крепления крышек цилиндров установлены в нижнюю картерную часть 3, поэтому основные сварные швы верхней части блока разгружены от газовых растягивающих сил, что обеспечивает их высокую надёжность.

1 – корпус блока; 2 – передний лист блока; 3 – средняя плита; 4 – проставочная втулка; 5 – шпилька крепления лотка; 6 – верхняя плита; 7 – шпилька крепления цилиндровых крышек; 8 – проставок для подвода воздуха к впускным клапанам; 9 – верхний лист блока цилиндров; 10 – водяной коллектор; 11 – предохранительный клапан; 12 – крышка люка картера; 13, 15 – стойка блока; 14 – втулки из нержавеющей стали для перепуска воды из коллекторов к рубашкам цилиндров; 16 – вкладыши коренных подшипников; 17 – подвеска; 18 – болт; 19 – боковые продольные листы блока; а, б, в – маслоподводящие каналы; г – воздушный коллектор; д – отверстие для перепуска масла из крышки в картер дизеля; е – фиксирующие зубцы стыка подвески.

К стойкам блока 13 болтами прикреплены штампованные подвески 17. Стык стоек блока и подвесок у дизеля 1А-5Д49 исп.2 плоский. Подвески с плоским стыком монтируются в стойки блока с зазором по боковым поверхностям 0,03–0,12 мм. Для ограничения перемещения подвесок в поперечном направлении нижняя часть стоек блока и подвесок стянута четырьмя болтами (по два с каждой стороны) (рис.17,б).

У дизеля 1А-5Д49 исп.1 стык подвесок и стоек блока зубчатый, смещению подвесок в поперечном направлении относительно оси блока препятствуют треугольные зубцы (рис.17,а). Для размещения втулок цилиндров блок разделён на восемь отсеков.

В развале блока образованы ресивер наддувочного воздуха г и канал в для прохода масла к подшипникам коленчатого вала.

1 – картер; 2 – блок цилиндров; 3 – подвески; 4 – воздушный ресивер; 5 – отверстия под втулки цилиндров; 6 – окна для подвода воздуха к крышкам цилиндров; 7 – шпильки крепления крышек цилиндров.

Для повышения долговечности нижнего пояса блока и предохранения его от коррозии в отверстия блока запрессованы втулки 4 из нержавеющей стали повышенной твёрдости. Для перетока охлаждающей воды из коллекторов 10 к втулкам цилиндров и предохранения блока от коррозии установлены втулки 14 из нержавеющей стали.

Вода к коллекторным блокам поступает через привод насосов по проставкам с уплотнительными кольцами. В нижней части боковых продольных листов блока 19 против каждого цилиндра под трубой водяного коллектора имеются отверстия для контроля герметичности полости охлаждения втулки цилиндра.

Проставок 8, по которому подводится воздух из ресивера к впускным клапанам крышки цилиндра, состоит из колец, обечайки и болтов. При завёртывании болтов кольца раздвигаются и уплотняют стыки между ресивером и проставком, между проставком и крышкой цилиндра.

В отверстия, образованные стойками и подвесками, установлены вкладыши 16 коренных подшипников. На девятой стойке и подвеске предусмотрены полукольца упорного подшипника, препятствующие перемещению коленчатого вала в осевом направлении.

🎦 Видео

Как отремонтировать крышку цилиндра дизеля Д49Скачать

ЖУТЬ!!! ОГРОМНЫЙ ТЕПЛОВОЗНЫЙ БЛОК ЦИЛИНДРОВ! УстановкаСкачать

ЖУТЬ! БЛОК ЦИЛИНДРОВ ВЕСОМ 4 ТОННЫ! Установка ч3Скачать

ТЕПЛОВОЗНАЯ ГОЛОВКА ИЛИ КРЫШКА ЦИЛИНДРА??? Тонкости при установкеСкачать

Дизель Д49. Часть 02-11-rusСкачать

Топливная система дизеля типа Д49Скачать

Коленвал д49 12 цилиндрового двигателя 650 тыс.Скачать

Отключение ТНВДСкачать

Работа 4 х тактного дизеля тепловозов серии ТЭМСкачать

Подготовка коленчатого вала дизеля Д49 к укладке.Скачать

Общее устройство дизель-генератора 2А-9ДГ-01Скачать

Дизель Д49 гидротолкательСкачать

Дизель Д49. Часть 02-07-02-rusСкачать

Тепловоз в разносСкачать

ЖЕСТЬ!!! В КАКОМ ВИДЕ ПРИХОДЯТ НА РЕМОНТ ТЕПЛОВОЗЫ! ч2Скачать

ПОЛНАЯ ЖЕСТЬ!!! ЗАПУСТИЛИ ТЕПЛОВОЗНЫЙ ДИЗЕЛЬ БЕЗ ВЫПУСКНОГО КОЛЛЕКТОРА!!!Скачать

дизель Д49ГРМСкачать