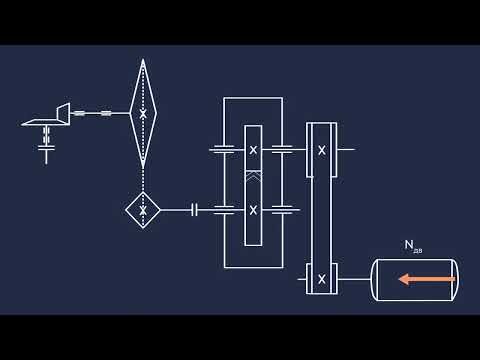

Частоты вращения валов могут быть определены через частоту вращения вала электродвигателя.

1.5 Определение крутящего момента на валах

Крутящие моменты на валах определяются по формуле:

Ti =, Н ּ м(1.10)

где Ti — крутящий момент на i-ом валу, Н • м;

Рi — мощность на i-ом валу, кВт;

n — частота вращения i-ого вала, мин -1

T1 = 9550 ּ P1/n1 = 9550 ּ 1,1/695 = 15,12 Н ּ м

T2 = 9550 ּ P2/n2 = 9550 ּ 0,88/22,06 =380,96 Н ּ м

Результаты произведенных расчетов, в соответствии с таблицей 1 являются исходными данными для последующих расчетов передач.

Частоты вращения валов, мин -1

2. Расчёт червячной передачи

Выбор материала и термической обработки червяка и колеса

Червяк: Сталь 40Х, Термообработка: цементация и закалка ТВЦ, твёрдость 45 HRC, шлифование и полирование.

, (2.1)

где V5 – скорость скольжения, м/с.

Назначаем материал II группы БрА9Ж3Л. Способ отливки ц – центробежный

Колесо менее прочное, следовательно по нему и определяем напряжения.

Определение срока службы передачи

где tΣ – срок службы передачи.

tΣ = 5·365·0,80·24·0,29=10161,6 час.

Определение допускаемых напряжений на контактную прочность

=(300 – 275) – 25VS (2.3)

=275-25·2,26=218,5 Мпа

Определение допускаемых напряжений на изгиб

где σт – предел текучести, Мпа;

σв – предел выносливости на растяжение, Мпа;

NFE – эквивалентное число циклов нагружения.

где ai,bi – коэффициенты с графика нагрузки.

NFE = 60·22,06·10161,6·(0,0005·1,5 9 + 0,5·1 9 +0,5∙0,5 9 )=8,7·10 6

Назначение числа заходов червяка и числа зубьев колеса

Видео:6.2 Кинематический расчет приводаСкачать

Z1=1 – число заходов червяка,

Z2=2·31,5=32 – число зубьев колеса.

Назначение коэффициента диаметра червяка q

Назначаем из стандартного ряда q=14. ГОСТ 19672-74.

Определение межосевого расстояния aw

, (2.7)

где К – коэффициент нагрузки;

q1 – коэффициент диаметра червяка, для передачи без смещения q1=q=8

где Кβ0 – начальный коэффициент концентрации нагрузки.

Принимаем из стандартного ряда по ГОСТ 2144-76 аw= 125мм.

Определение модуля передачи

Согласуем со стандартным рядом ГОСТ 2144-76 m=6,3мм.

где х – коэффициент смещения.

принадлежит допустимому интервалу 0,7.

Определение геометрических размеров червяка и колеса

Делительный диаметр d1=m·q (2.11)

Длина нарезной части червяка b1(11+0,06Z2)m (2.15)

b1(11+0,06·32)·6,3=81,4 принимаем b1=82мм.

Угол подъема линий витков червяка

Делительный диаметр d2= m·Z2 (2.16)

Диаметр вершин зубьев в среднем сечении da2=m(Z2+2+2x) (2.17)

Наибольший диаметр колеса dam2da2+6m/(Z1+2) (2.18)

dam2212,2+6·6,3/(1+2)=224,8мм

Диаметр впадин в среднем сечении db2=m(Z2-2,4+2x) (2.19)

Ширина колеса b20,75 da1 (2.20)

b20,75·63=47,25мм

Определение скорости скольжения и КПД червячной передачи

Видео:Как определить скорость вращения вала электродвигателя и его мощность.Скачать

, (2.21)

где V1 – окружная скорость червяка, м/с.

(2.22)

КПД червяка: , (2.23)

где приведённый угол трения, φ’ = 2,3˚

Проверочный расчёт передачи на контактную прочность

, (2.24)

где Кβ – коэффициент концентрации нагрузки;

КV – коэффициент динамической нагрузки.

где Θ – коэффициент деформации червяка, Θ=72;

х – коэффициент режима работы червячной передачи.

Для нахождения КV определяют окружную скорость колеса V2, м/с:

V2= (2.29)

V2=

Уточняем допускаемое напряжение:

=218,5МПа > σН=152,66МПа

Условие контактной прочности выполняется.

Проверка зубьев колеса на напряжения изгиба

,

где YF – коэффициент формы зуба, который принимают в зависимости от эквивалентного числа зубьев колеса ZV2.

А – площадь поверхности охлаждения, кроме поверхности дна, м 2 .

Приближённо площадь поверхности охлаждения можно определить по соотношению:

tраб=20˚+

Охлаждение за счёт поверхности корпуса редуктора.

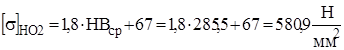

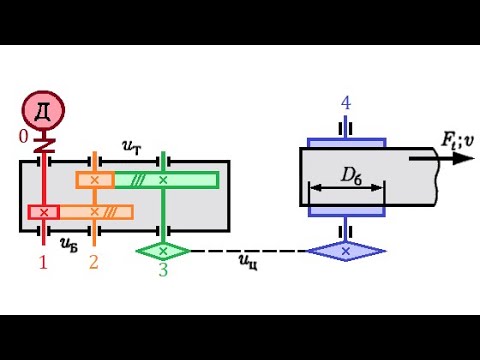

Определение частот вращения и вращающих моментов на валах.

Видео:Как определить мощность, частоту вращения, двигателя без бирки или шильдика самому и простоСкачать

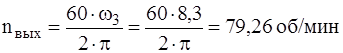

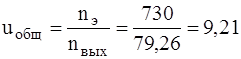

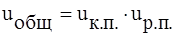

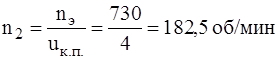

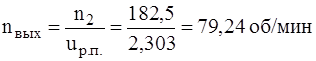

Определение частот вращения на валах.

Определяем общее передаточное число привода:

где

Тогда

Так как , то для расчета передаточного числа зубчатого редуктора примем передаточное число конической передачи равный uк.п.=4.

Тогда передаточное число зубчатой передачи uр.п.=2,303

Частоты вращения на валах имеют следующие значения:

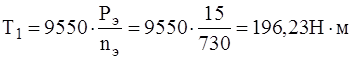

Определение вращающих моментов на валах.

Определим момент на валу электродвигателя:

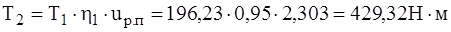

Момент за ременной передачей будет составлять:

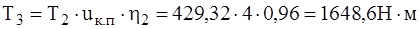

Тогда момент на валу за конической передачей будет равна:

Расчет конической передачи

Выбор материала.

По рекомендации произведем выбор для конической передачи материал и вид термической обработки (таблица 2.1 методических указаний).

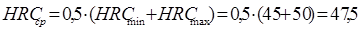

Второй вариант– колесо – сталь 40Х; твердость поверхности зубьев 269…302НВ; шестерня – сталь 40Х; твердость поверхности зубьев после закалки ТВЧ 45…50 HRC.

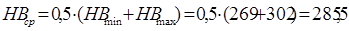

Определим среднюю твердость поверхностей зубьев колес и базовые числа нагружений.

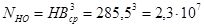

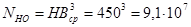

По таблице перевода получаем: HBcp=450

При расчете на изгиб базовое число нагружений принимаем:

Определим действительные числа циклов перемены напряжений:

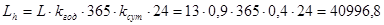

Рассчитаем время работы передачи:

часов

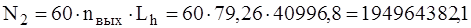

Общее число циклов перемены напряжения:

Видео:Кинематический и силовой расчёт привода (общая методика расчёта). Ч.1Скачать

Так как N ³ NHO то KHL = 1,0

Коэффициент долговечности при расчете на изгиб для всех вариантов термообработки KFL = 1,0; так как для всех случаев N > 4×10 6 .

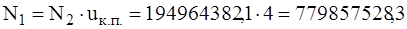

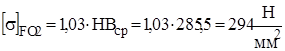

Определение допускаемых напряжений.

Допускаемое контактное и изгибающее напряжение напряжение.

Допускаемые контактные и изгибающие напряжение получаются умножением

Для второго варианта термообработки допускаемое контактное напряжение, которое должно определятся в расчете:

Проектный расчет.

Предварительно найдем следующие коэффициенты:

uн = 0,85. Для режима термообработки II коэффициент KHB = 1

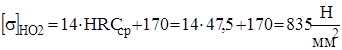

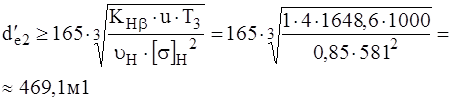

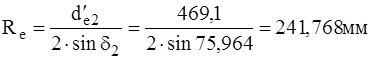

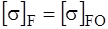

1. Диаметр внешней делительной окружности:

2. Угол делительных конусов колеса и шестерни (2.34):

d2 = arctgu = arctg4 = 75,964°; sind2 = cos d1 =0,97;

b= 0,285 × Re = 0,285×241,768=68,9» 70 мм.

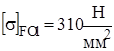

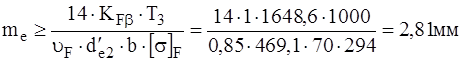

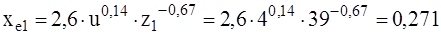

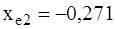

3. Модуль передачи. Коэффициент KFb = 1, так как колеса полностью прирабатываются (II вариант термообработки). Для прямозубых колес коэффициент uF.=0,85. Допускаемое напряжение изгиба для колеса [s]F =294 Н/мм 2 (оно меньше, чем для шестерни). После подстановки в формулу (2.37) получаем

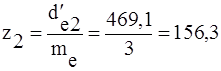

4. Число зубьев колеса (2.38)

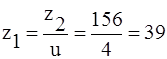

Число зубьев шестерни (2.39)

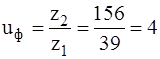

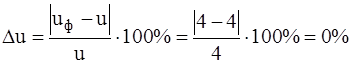

5. Фактическое передаточное число

Отклонение от заданного передаточного числа (2.40)

6. Окончательные размеры колес.

Углы делительных конусов колеса и шестерни:

Делительные диаметры колес (2.41):

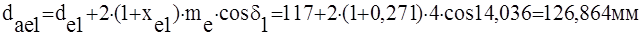

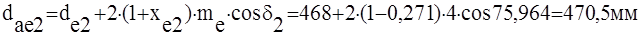

Внешние диаметры колес (2.43):

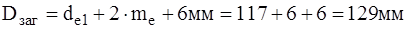

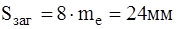

7. Пригодность заготовок колес:

Видео:Расчёт диаметров шкивов ремённой передачи. Часть 1. Инструкция на онлайн калькулятор. Тест привода.Скачать

Условия пригодности заготовок выполняются (см, табл. 2.1).

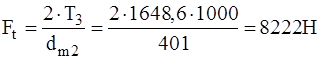

Окружная сила на среднем диаметре колеса (2.45)

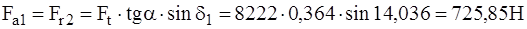

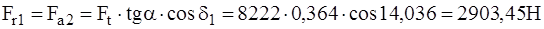

Осевая сила на шестерне, равная радиальной силе на колесе (2.46),

Радиальная сила на шестерне, равная осевой силе на колесе (2.47),

9. Проверка зубьев колес по напряжениям изгиба.

Предварительно определим значение некоторых коэффициентов.

Коэффициент

Коэффициент КFV для прямозубых колес при твердости зубьев колеса

На этом силовой расчет конической передачи заканчивается.

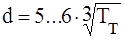

Для построения компоновочной схемы нужно дополнительно определить некоторые размеры валов. Для вала

колеса (3.1)

Так как опорами вала конического колеса должны быть конические роликовые подшипники, то коэффициент перед корнем следует принять равным 6. Тогда диаметр вала

мм, или, после округления, d=71 мм;

Найдем диаметр dп: dп= d + 2×tцил=71+2×5,1=81,2 мм Выбираем dп= 85 мм

Произведем расчет диаметра буртика dБП= dп + 3×r=85+3×3,5=95,5 мм

Примем стандартное значение d=60 мм;

Принимаем стандартное значение d2=65:

dБП= dп + 3×r=65+3×3,5=75,5 мм

Размеры других участков валов.

Вала колеса с цилиндрическим концом:

Длина посадочного конца вала lМТ=1,5×d=1,5×71=106,5 мм.

длина промежуточного участка lКТ=1,2×dП=1,2×85=102 мм;

длина ступицы колеса lст= 1,2×dK = 1,2×96 ==115,2 мм.

Примем стандартное значение lст= 120 мм.

Вала конической шестерни с коническим концом:

Длина посадочного конца вала lМБ=1,5×d=1,5×60=90 мм.

длина цилиндрического участка 0,15×d = 0,15×60 ==9 мм

длина резьбового участка 0,4×dП=0,4×65= 26 мм.

диаметр и длина резьбы dР=0,9×(d-0,1×lMБ)= 0,9×(60-0,1×90)=45,9 мм. Принимаем 48 мм

Другие размеры обоих валов выявляются при вычерчивании компоновочной схемы.

Видео:9.1 Расчет валов приводаСкачать

📺 Видео

Как рассчитать диаметр шкивов и линейную скорость?Скачать

Ременная передача. Урок №3Скачать

Ремённые ПередачиСкачать

Крутящий момент. Что это такое и зависит ли от мощности?Скачать

Как за 5 секунд узнать обороты электродвигателя без таблички без разборкиСкачать

Как посчитать обороты и передаточное число.Скачать

Энкодеры. Подробный обзор с экспериментами!Скачать

Формула для вала на ГриндерСкачать

Алгоритм назначения и расчет режимов резания при токарной обработкеСкачать

Котика ударило током, 10 т. ВольтСкачать

Урок 44. Вращение твердого тела. Линейная и угловая скорость. Период и частота вращения.Скачать

Как узнать число пар полюсов и частоту вращения асинхронного трёхфазного двигателя по статору.Скачать

Регулирование частоты вращения двигателей постоянного токаСкачать

Как увеличить обороты и мощность коллекторного двигателяСкачать