391. Цилиндр, имеющий радиус R=0,5 м, массу m=20 кг и момент инерции JC=4 кг∙м 2 , катится без проскальзывания и без сопротивления по горизонтальной поверхности. В начальный момент цилиндр неподвижен. Чтобы сообщить т. С (центру масс) скорость υС=2 м/с требуется совершить работу:

• 72, Дж

392. Цилиндр, имеющий радиус R=0,5 м, массу m=20 кг и момент инерции JC=4 кг∙м 2 , катится без проскальзывания и без сопротивления по горизонтальной поверхности. В начальный момент цилиндр неподвижен. Чтобы сообщить т.С (центру масс) скорость υС=1 м/с требуется совершить работу

• 18 Дж

393. Частота вращения кривошипа ОА кривошипно-шатунного механизма равна nOA=100 об/мин, радиус кривошипа R=0,1 м. Скорость в т. С равна

• 1 м/с

394. Частота вращения кривошипа ОА кривошипно-шатунного механизма равна nOA=250 об/мин, радиус кривошипа R=0,1 м. Скорость в т. С равна

• 2,5 м/с

395. Частота вращения ротора, на которой его динамический прогиб достигает максимума, — есть:

• критическая скорость ротора

396. Частота свободных колебаний и масса колебательной системы, соответственно равны 10 Гц и 1 кг. Критический коэффициент сопротивления равен:

• 126 Н∙с/м

397. Частота свободных колебаний и масса колебательной системы, соответственно равны 10 Гц и 2 кг. Критический коэффициент сопротивления равен:

• 251 Н∙с/м

398. Частота свободных колебаний и масса колебательной системы, соответственно равны 20 Гц и 2 кг. Критический коэффициент сопротивления равен:

• 502,4 Н∙с/м

399. Число степеней свободы колебательной системы — это число, равное .

• числу обобщенных координат

400. Число степеней свободы системы — это число .

• равное числу обобщенных координат, определяющих положение системы в выбранной системе отсчета

401. Число уравнений Лагранжа II рода, записанных для движущихся систем с идеальными связями, равно числу

• обобщенных координат

402. Число уравнений равновесия механической системы, записанных в соответствии с принципом возможных перемещений, равно числу

• обобщенных координат

403. Чтобы разогнать маховик, момент инерции которого Jx=20 кг∙м 2 , до частоты вращения n=100 об/мин требуется совершить работу

• 1000 Дж

404. Чтобы разогнать маховик, момент инерции которого Jx=20 кг∙м 2 , до частоты вращения n=200 об/мин требуется совершить работу

• 4000 Дж

405. Чтобы разогнать маховик, момент инерции которого Jx=20 кг∙м 2 , до частоты вращения n=50 об/мин требуется совершить работу

• 250 Дж

- Устройство автомобилей

- Кинематика и динамика КШМ

- Типы КШМ

- Кинематика центрального КШМ

- Отношение хода поршня к диаметру цилиндра

- Динамика КШМ

- Уравновешивание двигателей

- Устройство современного двигателя

- ДИНАМИЧЕСКИЙ РАСЧЕТ ДВИГАТЕЛЯ

- Динамический расчёт кривошипно-шатунного механизма

- Вспомогательные расчёты двигателя

- Расчёт крутящих моментов, передаваемых коренными шейками

- 📹 Видео

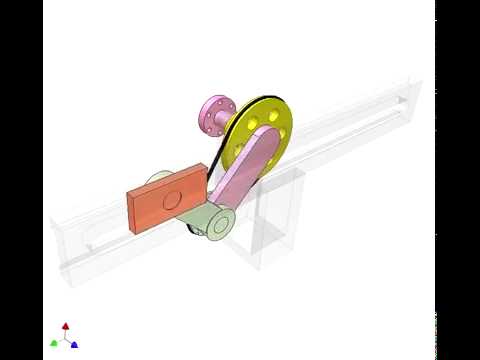

Видео:Simplest Slider Crank Mechanism #mechanical #mechanism #3ddesign #solidworks #cadСкачать

Устройство автомобилей

Видео:Движение кривошипно-шатунного механизмаСкачать

Кинематика и динамика КШМ

Кривошипно-шатунный механизм (КШМ) является основным механизмом поршневого двигателя внутреннего сгорания (ДВС), который воспринимает и передает значительные по величине нагрузки. Поэтому расчет прочности КШМ имеет важное значение. В свою очередь расчеты многих деталей двигателя зависят от кинематики и динамики КШМ.

Кинематический анализ КШМ устанавливает законы движения его звеньев, в первую очередь поршня и шатуна.

Типы КШМ

В поршневых ДВС применяются три типа КШМ:

- центральный (аксиальный);

- смешанный (дезаксиальный);

- с прицепным шатуном.

В центральном КШМ ось цилиндра пересекается с осью коленчатого вала (рис. 1).

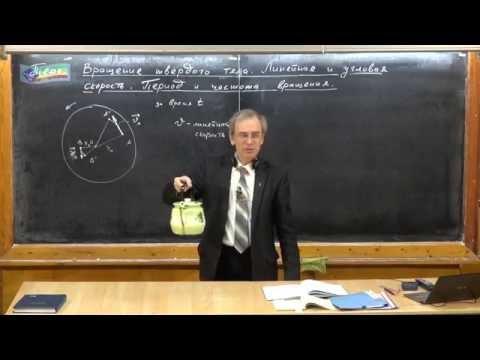

Угловая скорость рассчитывается по формуле

Важным конструктивным параметром КШМ является отношение радиуса кривошипа R к длине шатуна L :

Установлено, что с уменьшением λ (за счет увеличения длины шатуна L ) происходит снижение инерционных и нормальных сил. При этом увеличивается высота двигателя и его масса, поэтому в автомобильных двигателях принимают значение λ от 0,23 до 0,3.

В дезаксиальном КШМ (рис. 2) ось цилиндра не пересекает ось коленчатого вала и смещена относительно ее на расстояние а .

Дезаксиальные КШМ имеют некоторые преимущества в сравнении с центральными КШМ:

- увеличенное расстояние между коленчатым и распределительным валами, в результате чего увеличивается пространство для перемещения нижней головки шатуна;

- более равномерный износ цилиндров двигателя из-за уменьшения давления поршня на гильзу во время такта рабочего хода;

- при одинаковых значениях R и λ у дезаксиального двигателя больше ход поршня, что способствует снижению содержания токсичных веществ в отработавших газах;

- увеличенный рабочий объем двигателя.

КШМ с прицепным шатуном применяется на двигателях с большим числом цилиндров, когда хотят уменьшить длину двигателя (рис. 3).

Конструкция такого КШМ содержит главный шатун 12, соединенный непосредственно с шейкой коленчатого вала, и прицепной шатун 3, который соединен с главным шатуном посредством шарнира 11, расположенного на его головке. При этом поршни, соединенные с главным и прицепным шатуном имеют не одинаковый рабочий ход, Так, в V-образном двенадцатицилиндровом двигателе Д-12 разница в ходе поршней составляет 6,7 мм.

Кинематика центрального КШМ

При кинематическом анализе КШМ считается, что угловая скорость коленчатого вала постоянна. В задачу кинематического расчета входит определение перемещения поршня, скорости его движения и ускорения.

Читайте также: Шлифование коренных шеек коленчатого вала

Перемещение поршня в зависимости от угла поворота кривошипа для двигателя с центральным КШМ рассчитывается по формуле:

x = R[1 – cos φ) + (λ/4)(1 — cos 2φ)] .

Перемещение поршня для каждого угла поворота коленчатого вала может быть определено графическим способом, который получил название метод Брикса.

Скорость поршня может быть определена, как производная уравнения (1) по времени. Максимальных значений скорость достигает при углах поворота коленчатого вала меньше 90˚ и больше 270˚. Точное значение этих углов зависит от величины λ .

Для λ от 0,2 до 0,3 максимальные скорости поршня соответствуют углам поворота коленчатого вала от 70˚ до 80˚ и от 280˚ до 287˚.

Средняя скорость поршня может быть определена по формулам:

где S – ход поршня, м;

n – частота вращения коленчатого вала, об/мин;

R – радиус кривошипа, м;

ɷ — угловая скорость вращения коленчатого вала, с -1 .

Средняя скорость поршня в автомобильных двигателях находится в пределах от 8 до 15 м/с.

Значение максимальной скорости поршня с достаточной степенью точности может быть определено по формулам:

Ускорение поршня определяется, как первая производная скорости по времени или как вторая производная перемещения поршня по времени:

Ускорение достигает максимальных значений в верхней и нижней мертвых точках (ВМТ и НМТ), а в средней части хода поршня уменьшается до нуля. Максимальное ускорение поршня в автомобильных ДВС составляет 10000 м/с 2 .

Отношение хода поршня к диаметру цилиндра

Отношение хода поршня S к диаметру цилиндра D является одним из основных параметров, который определяет размеры и массу двигателя. В автомобильных двигателях значения S/D варьируют от 0,8 до 1,2. Двигатели, у которых S/D больше единицы, называют длинноходными, а у которых S/D меньше единицы – короткоходными. Данное соотношение непосредственно влияет на скорость поршня, а значит и на мощность двигателя.

С уменьшением значения S/D очевидны следующие преимущества:

- уменьшается высота двигателя;

- снижаются механические потери и износ деталей (за счет уменьшения средней скорости поршня);

- улучшаются условия размещения клапанов ГРМ и создаются предпосылки для увеличения их размеров;

- появляется возможность увеличения диаметров коренных и шатунных шеек, что повышает жесткость коленчатого вала.

Однако есть и отрицательные моменты:

- увеличивается длина двигателя и длина коленчатого вала;

- повышаются нагрузки на детали от сил давления газов и сил инерции;

- уменьшается высота камеры сгорания и ухудшается ее форма, что в бензиновых двигателях способствует детонации, а в дизелях ухудшает качество смесеобразования.

При выборе значений S/D конструкторы учитывают назначение и конструктивные особенности двигателя. Так, для быстроходных двигателей целесообразно уменьшить значения S/D . Выгодно уменьшать это соотношение и для V-образных двигателей, где благодаря короткоходности можно получить оптимальные массовые и габаритные показатели.

Следует, также, учитывать, что силы, действующие в КШМ, в большей степени зависят от диаметра цилиндра, и в меньшей – от хода поршня.

Динамика КШМ

При работе двигателя в КШМ действуют силы и моменты, которые не только воздействуют на детали КШМ и другие узлы, но и вызывают неравномерность работы двигателя.

К таким силам относятся:

- сила давления газов (уравновешивается в самом двигателе и на его опоры не передается);

- сила инерции приложена к центру возвратно-поступательно движущихся масс и направлена вдоль оси цилиндра; эта сила воздействует на корпус двигателя через подшипники коленчатого вала, вызывая вибрацию двигателя на опорах в направлении оси цилиндра;

- центробежная сила от вращающихся масс направлена по кривошипу в средней его плоскости, воздействуя через опоры коленчатого вала на корпус двигателя, вызывает колебания двигателя на опорах в направлении кривошипа.

Кроме того, возникают такие силы, как давление на поршень со стороны картера, и силы тяжести элементов КШМ, которые в расчетах не учитываются в виду относительно малой величины.

Читайте также: Датчика выходного вала 4hp20

Все действующие в двигателе силы взаимодействуют с сопротивлением на коленчатом валу, силами трения и воспринимаются опорами двигателя.

В течение каждого рабочего цикла (720˚ – для четырехтактного и 360˚ – для двухтактного двигателей) силы, действующие в КШМ, непрерывно меняются по величине и направлению. Для установления характера изменения данных сил от угла поворота коленчатого вала их определяют через каждые 10˚ – 30˚ для определенных положений коленчатого вала.

Эти данные необходимы для устранения причин вибраций двигателя во время работы, т. е. для уравновешивания двигателя.

Уравновешивание двигателей

Уравновешивание двигателя сводится к созданию такой системы, в которой равнодействующие силы и их моменты постоянны по величине или равны нулю.

Уравновешивание двигателей достигается подбором оптимального числа цилиндров, их расположения, порядка работы, выбором соответствующей схемы коленчатого вала, установкой противовесов на коленчатом валу (иногда — на специальных дополнительных валах), а также равенством масс подвижных деталей КШМ, балансировкой коленчатого вала и т. п.

Видео:Кривошипно шатунный механизм обеспечивающий возвратно поступательное прямолинейное движениеСкачать

Устройство современного двигателя

Видео:Кривошипно ползунный механизм[The crank slider mechanism]Скачать

![Кривошипно ползунный механизм[The crank slider mechanism]](https://i.ytimg.com/vi/gqoHlF4sCrU/0.jpg)

ДИНАМИЧЕСКИЙ РАСЧЕТ ДВИГАТЕЛЯ

Видео:Механизм Вюрта. Преобразование возвратно-поступательного движения во вращение.Скачать

Динамический расчёт кривошипно-шатунного механизма

Динамический расчёт кривошипно-шатунного механизма заключается в определении суммарных сил и моментов, возникающих от давления газов и от сил инерции. По этим силам производятся расчёты основных деталей на прочность и износ, а также определение неравномерности крутящего момента и степени неравномерности хода двигателя. Во время работы двигателя на детали кривошипно-шатунного механизма действуют: силы от давления газов в цилиндре; силы инерции возвратно-поступательно движущихся масс; центробежные силы; силы от давления на поршень со стороны картера и силы тяжести. В течение каждого рабочего цикла силы, действующие в кривошипно-шатунном механизме, непрерывно изменяются по величине и направлению. Поэтому для определения характера изменения этих сил по углу поворота коленчатого вала их величины определяют для ряда отдельных положений вала.

Исходные данные для динамического расчёта двигателя:

Диаметр цилиндра D = 0,12 м.

Частота вращения коленчатого вала двигателя n = 1500 мин -1 .

Масса поршневого комплекта mП. = 3,1 кг.

Масса шатуна в сборе mL. = 4,3 кг.

Безразмерная координата центра масс шатуна LB/L = 0,32.

Наружный диаметр шатунной шейки d = 0,078 м.

Диаметр полости в шатунной шейке d1 = 0,031 м.

Длина шатунной шейки с = 0,051 м.

Плотность материала коленчатого вала ρ = 7,8∙10 3 .

Безразмерная координата центра масс щеки ХЩ./R = 0,5.

Толщина противовеса b = 0,0285 м.

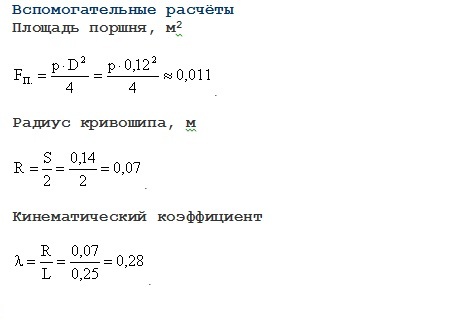

Вспомогательные расчёты двигателя

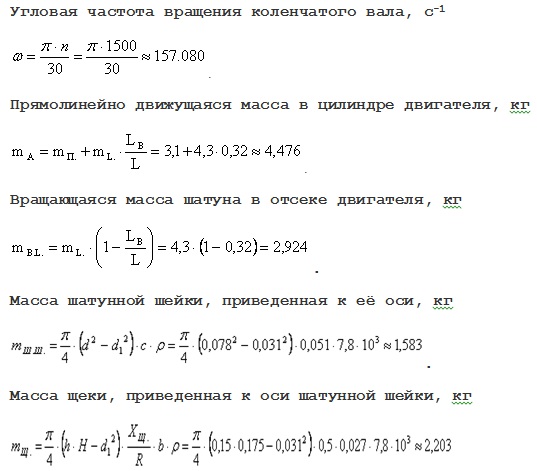

Угловая частота вращения коленчатого вала, с -1

Прямолинейно движущаяся масса в цилиндре двигателя, кг

Вращающаяся масса шатуна в отсеке двигателя, кг

Масса шатунной шейки, приведенная к её оси, кг

Масса щеки, приведенная к оси шатунной шейки, кг

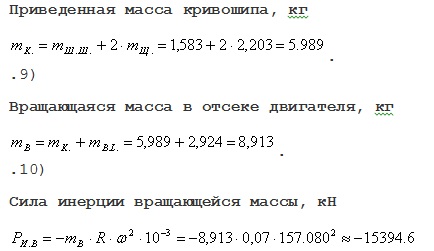

Приведенная масса кривошипа, кг

Вращающаяся масса в отсеке двигателя, кг

Сила инерции вращающейся массы, кН

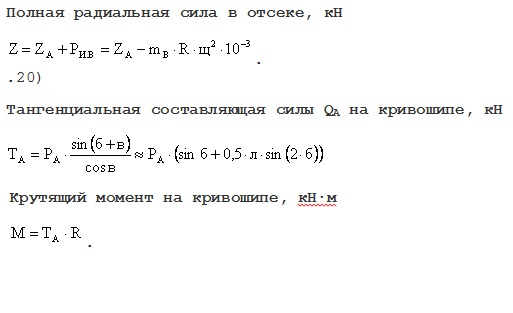

Расчёт сил и крутящего момента в отсеке двигателя

где р – текущее значение давления газов в цилиндре, МПа.

Значение р выбирается для текущего значения угла поворота кривошипа

из расчёта рабочего процесса (табл. А.1).

Ускорение прямолинейно движущейся массы, м/с 2

где α – угол поворота кривошипа, градусы.

Сила инерции прямолинейно движущейся массы, кН

Суммарная сила, действующая в точке сочленения поршня с шатуном, кН

Нормальная сила, передаваемая поршнем на стенку цилиндра, кН

где β – угол отклонения шатуна от вертикали, градусы

Сила, передаваемая по шатуну на кривошип, кН

Радиальная составляющая силы QA на кривошипе, кН

Полная радиальная сила в отсеке, кН

Тангенциальная составляющая силы QA на кривошипе, кН

Крутящий момент на кривошипе, кН∙м

Расчёт сил и крутящего момента в отсеке двигателя на интервале углов поворота кривошипа от нуля до 710º с шагом Δα = 10º приведен в таблице 4.1. На рисунках 4.1 и 4.2 изображены графики зависимостей рассчитанных сил от угла поворота кривошипа. Для наглядности, зависимости крутящего момента на кривошипе и общего крутящего момента, рассчитываемого ниже, от угла поворота кривошипа, изображены на одном графике (рис. 4.3).

Расчёт крутящих моментов, передаваемых коренными шейками

Чтобы результаты расчёта были максимально наглядными, необходимо предварительно пронумеровать элементы коленчатого вала. Будем нумеровать кривошипы начиная от носка коленчатого вала одним числом. Коренные шейки будут соответственно нумероваться двумя числами, обозначающими номера кривошипов, с которыми соседствует данная коренная шейка. С носка коленчатого вала происходит отбор мощности для привода вспомогательных агрегатов двигателя и генератора. В общем случае, крутящий момент, возникающий при этом, необходимо учитывать в расчётах. Однако в данном случае, так как двигатель предназначен для установки с генератором, этот крутящий момент будет составлять менее 5 % от индикаторного момента на валу двигателя. Поэтому в дальнейших расчётах крутящий момент на носке коленчатого вала не учитываем.

Читайте также: Устройства коленчатых валов 10д100

Крутящий момент М1,2 на коренной шейке 1,2 равен моменту М1, создаваемому на первом кривошипе. Крутящие моменты на каждой последующей коренной шейке складываются из момента на предыдущей коренной шейке и момента на предыдущем кривошипе. То есть, М2,3 = М1,2 +М2; М3,4 = М2,3 + М3 и так далее. Крутящий момент на последней коренной шейке равен общему крутящему моменту МКр., создаваемому двигателем.

Крутящий момент, создаваемый на данном кривошипе, зависит от угла поворота кривошипа. При заданном порядке работы цилиндров двигателя (1-3-4-2), каждый последующий цилиндр из порядка работы цилиндров будет отставать от предыдущего на 180º. Принимаем, что угол поворота первого кривошипа равен нулю (для четырёхтактного двигателя это всё равно, что 720º, так как весь его цикл длится два оборота коленчатого вала). Значения крутящегомомента при известном угле поворота кривошипа выбираются из таблицы 4.1.

Все полученные величины крутящих моментов на любом кривошипе для углов поворота кривошипа от нуля до 710º с шагом Δα = 10ºсведены в таблицу 4.2. По рассчитанным значениям строится график зависимости общего крутящего момента, создаваемого двигателем, от угла поворота коленчатого вала, представленный на рисунке 4.3. На этом графике также нанесена величина среднего крутящего момента МКр.Ср., определяемая как среднее арифметическое значений крутящего момента на всём интервале углов поворота коленчатого вала.

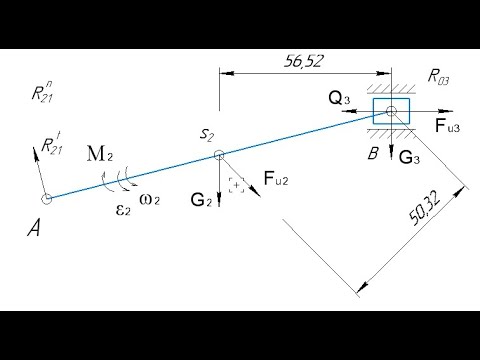

Расчёт нагрузок на шатунные шейки и подшипники

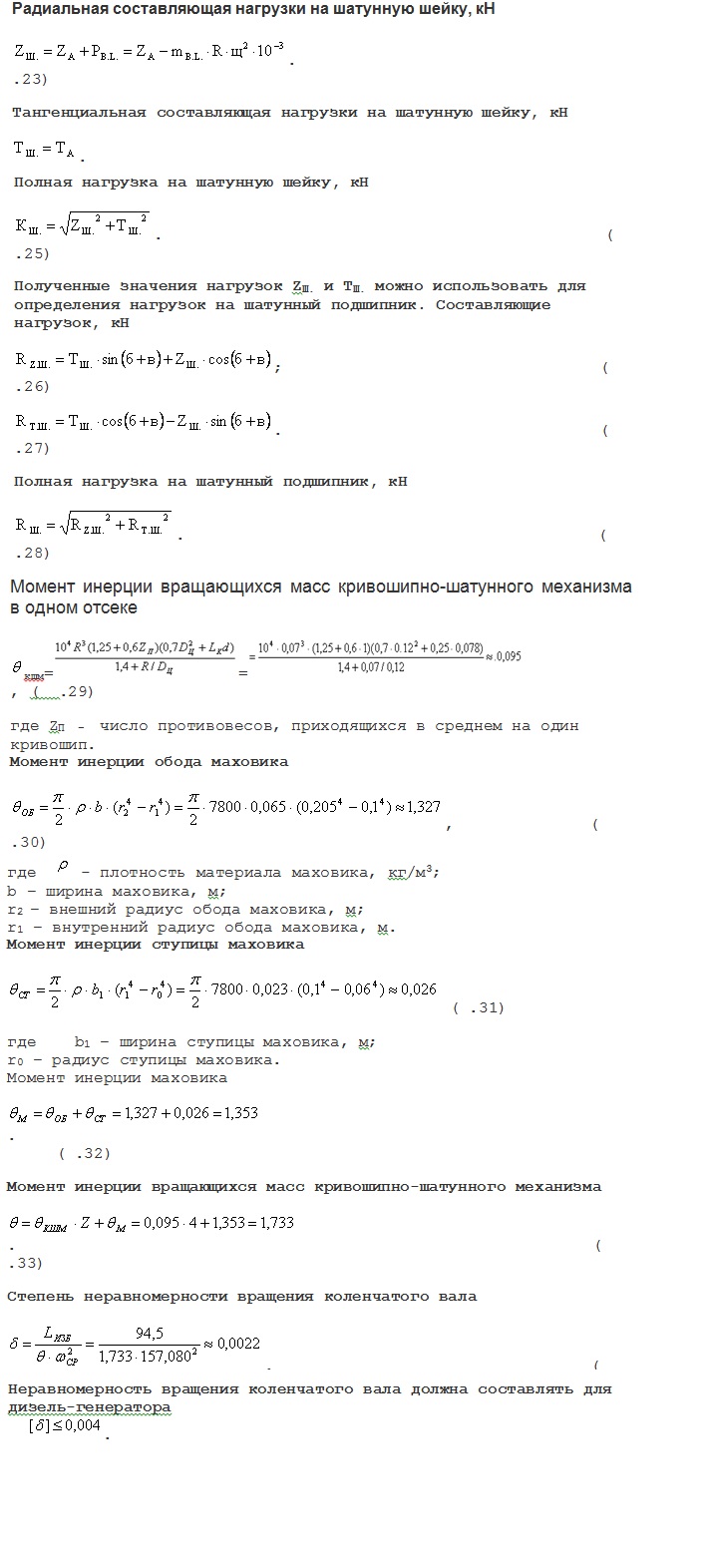

В однорядном двигателе шатунная шейка нагружена силой QA, передаваемой по шатуну, и силой инерции PB.L. вращающейся массы шатуна. Для удобства расчётов, силу QA заменяют двумя силами – ZA, направленной к центру вращения кривошипа, и TA, направленной под углом

90º к ZA в сторону вращения кривошипа (рис. 4.4).Шатунный подшипник нагружен реакциями шатунной шейки (рис. 4.5).

При расчёте нагрузки на шатунную шейку, КШ., используют систему коодинат ZШ. – ТШ., вращающуюся вместе с коленчатым валом. А составляющие реакции при расчёте нагрузки на подшипник, RШ., определяют в системе координат RZ.Ш. – RТ.Ш., жёстко связанной с шатуном (см. рис. 4.5).

Радиальная составляющая нагрузки на шатунную шейку, кН

Тангенциальная составляющая нагрузки на шатунную шейку, кН

Полная нагрузка на шатунную шейку, кН

Полученные значения нагрузок ZШ. и ТШ. можно использовать для определения нагрузок на шатунный подшипник. Составляющие нагрузок, кН

Полная нагрузка на шатунный подшипник, кН

Значения ZA и ТА при заданном угле поворота кривошипа выбирают из таблицы .

1. Все расчёты по пункту .5 для углов поворота кривошипа от нуля до 710º с шагом Δα = 10º представлены в таблице .3.

Также по результатам данного расчёта построены годографы нагрузок на шатунную шейку и шатунный подшипник. Они изображены соответственно на рисунках 6. и 7.

Оценка неравномерности вращения коленчатого вала

Избыточная работа суммарного крутящего момента двигателя определяется как площадь наибольшей фигуры, образованного кривыми общего крутящего момента двигателя, МКр., и среднего крутящего момента, МКр.Ср. (рис. 4.3), с учётом масштаба графика. Она равна Lизб = 94,5 кН∙м.

Момент инерции вращающихся масс кривошипно-шатунного механизма в одном отсеке

где ZП – число противовесов, приходящихся в среднем на один кривошип.

Момент инерции обода маховика

где — плотность материала маховика, кг/м 3 ;

r2 – внешний радиус обода маховика, м;

r1 – внутренний радиус обода маховика, м.

Момент инерции ступицы маховика

где b1 – ширина ступицы маховика, м;

r0 – радиус ступицы маховика.

Момент инерции вращающихся масс кривошипно-шатунного механизма

Степень неравномерности вращения коленчатого вала

Неравномерность вращения коленчатого вала должна составлять для дизель-генератора

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер📹 Видео

Шарнирно-рычажный механизм Чебышева | Compliant mechanismsСкачать

Кривошипно шатунный механизм назначение устройство основные неисправностиСкачать

Кинематика кривошипно-шатунного механизмаСкачать

Rotation to translation mechanism 1Скачать

План скоростей кривошипно-ползунного механизмаСкачать

Урок 44. Вращение твердого тела. Линейная и угловая скорость. Период и частота вращения.Скачать

План ускорений кривошипно-ползунного механизмаСкачать

Регулятор частоты вращения часть 1.Скачать

Силовой анализ кривошипно-ползунного механизмаСкачать

Кинематика плоскопараллельного движения (кривошипно-шатунный механизм)Скачать

Плоско-параллельное движение. Определение скоростей. ТермехСкачать

Кривошипно - кулисный механизмСкачать

Spatial slider crank mechanismСкачать

Кинематический анализ плоского механизма КривошипСкачать

Изучаем кривошипно-шатунный механизм (КШМ).Скачать