Цветовая маркировка диаметра коренных шеек наносится на противовесах коленчатого вала.

Цвет метки, нанесенной в указанных местах (А, В, С, D, Е)

Цветовая маркировка диаметра шатунных шеек

С помощью микрометра измерьте диаметр (в центре посадочного места) коренных шеек коленчатого вала, который должен составлять 54,785-54,805 мм.

Измерять следует в двух взаимно перпендикулярных направлениях у каждого конца каждой коренной шейки (4 измерения на каждую коренную шейку).

Сравните полученное значение диаметра с обозначением класса диаметра, нанесенным на коленчатый вал.

Проверка степени овальности и конусности коренных шеек коленчатого вала

Убедитесь, что разница между максимальной и минимальной величиной диаметра у каждого конца каждой коренной шейки находится в пределах допуска для степени овальности или конусности.

Максимально допустимое отклонение от формы окружности (разность измерений по взаимно перпендикулярным диаметрам) составляет 0,005 мм.

Максимально допустимая конусность (разность измерений по концам шейки) составляет 0,006 мм

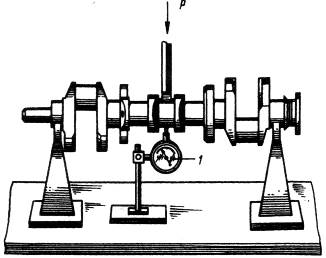

Установите коленчатый вал на две измерительные призмы.

Установите магнитную стойку со стрелочным индикатором перемещений.

Вращайте коленчатый вал рукой.

Измерьте и запишите биение всех коренных шеек коленчатого вала

Видео:Измерения коленчатого вала ваз 2101-2107,таблица размеров шеек.Скачать

Максимально допустимое биение составляет 0,03 мм.

Метки классов вкладышей подшипников

Имеются 2 класса вкладышей коренных подшипников. Перед заказом вкладышей подшипников необходимо измерить диаметр коренных шеек коленчатого вала.

Направление установки вкладышей коренных подшипников коленчатого вала

Вкладыши подшипников не имеют ориентирующих элементов.

Крышки подшипников блока цилиндров не имеют канавок

Во вкладышах подшипников блока цилиндров имеются канавки

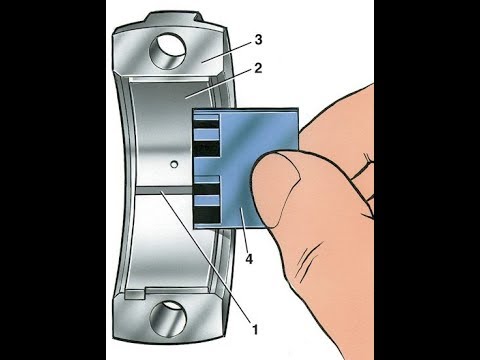

Проверка зазора между коренными шейками коленчатого вала и вкладышами коренных подшипников производится с помощью сминаемого пластикового калибра.

Для проверки узел собирается с уложенным вдоль шейки кусочком пластикового калибра. Крепления затягиваются номинальным моментом.

После этого узел разбирается и измеряется ширина расплющенного калибра. Так как калибр имеет строго определенную форму и толщину, то его ширина после расплющивания точно соответствует его остаточной толщине, которая равна измеряемому зазору. Калибр может быть круглого сечения или иметь форму линейки, клиновидной в поперечном направлении. Как правило, инструкция по пользованию пластиковым калибром имеется в его упаковке.

Величина зазора должна лежать в пределах от 0,040 до 0,075 мм.

С помощью микрометра измерьте диаметр (в центре посадочного места) шатунных шеек коленчатого вала, который должен составлять 48,00-48,02 мм.

Видео:Может кому и пригодится! Как измерить зазор между коленвалом и вкладышем. Лучший способ.Скачать

Измерять следует в двух взаимно перпендикулярных направлениях у каждого конца каждой коренной шейки (4 измерения на каждую коренную шейку).

Сравните полученное значение диаметра с обозначением класса диаметра, нанесенным на коленчатый вал.

На каждой шатунной шейке убедитесь в том, что разница между максимальной и минимальной величиной диаметра у каждого конца коренной шейки находится в пределах допуска для степени овальности или конусности.

Максимально допустимое отклонение от формы окружности (разность измерений по взаимно перпендикулярным диаметрам) составляет 0,005 мм.

Максимально допустимая конусность (разность измерений по концам шейки) составляет 0,006 мм.

Измерьте толщину каждого полукольца с помощью микрометра. Значение толщины должно лежать в пределах от 2,45 до 2,65 мм

1. Установите без смазки следующие элементы:

— верхние вкладыши подшипников коленчатого вала из блока цилиндров,

— центральные опорные полукольца (пазами в сторону щек вала),

— нижние вкладыши подшипников на подшипники коленчатого вала,

— нижние вкладыши в сборе с подшипниками коленчатого вала,

— старые винты крепления крышек коренных подшипников коленчатого вала.

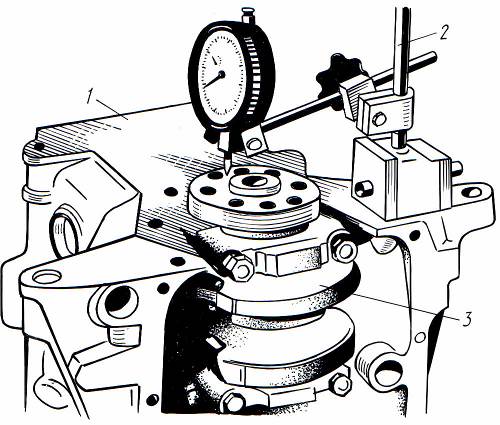

2. Установите индикатор с держателем на блок цилиндров.

Видео:Как проводится дефектовка коленчатых валовСкачать

3 Установите щуп индикатор на поверхности крепления маховика к коленчатому валу.

4. Установите коленчатый вал на опорном полукольце с помощью перемещения вала в продольном направлении в сторону привода ГРМ

5. Откалибруйте индикатор на нулевое значение.

6 Установите коленчатый вал на другом опорном полукольце при помощи перемещения вала в продольном направлении в сторону маховика.

7 Проверьте осевое перемещение коленчатого вала. Его величина должна находиться в следующих пределах:

— при новых упорных полукольцах 0,1670,252 мм,

— при поработавших упорных полукольцах 0,167-0,852 мм.

Проверка технического состояния и ремонт коленчатого вала

Для обеспечения селективной сборки двигателя блок двигателя и коленчатый вал по размерам постелей и шеек коленчатого вала разбиваются на группы и маркируется буквами.

Перед проверкой технического состояния коленчатого вала необходимо выполнить перечисленные ниже операции.

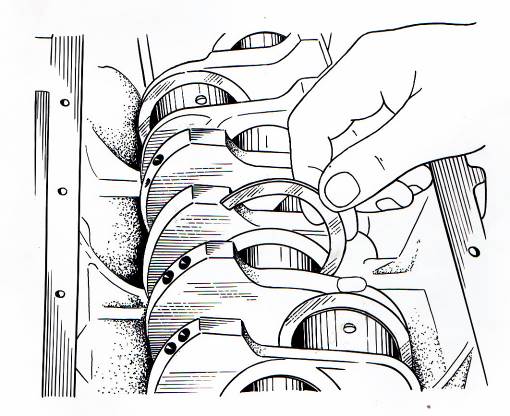

Тщательно протереть коленчатый вал растворителем, бензином или керосином и убедиться в отсутствии на шейках следов неравномерного изнашивания, трещин, задиров, рисок и следов коррозии. Степень износа поверхности вала может быть проверена с помощью медной шайбы или монеты. Для этого необходимо несколько раз потереть шайбой (монетой) по поверхности шейки. Если на шейке остаются частички меди, значит, она изношена и должна быть перешлифована. С меньшей достоверностью наличие следов износа на шейках коленчатого вала определяют проведя по ним пальцем руки без нажима.

После проверки прочищают все масляные каналы используя проволочную или жесткую волосяную щетку. Удаляют заглушки с каналов системы смазки, промывают каналы моющим раствором или керосином, продувают сжатым воздухом, обработать зенкером гнезда заглушек и устанавливают новые заглушки, зачеканив их в нескольких точках керном. Чтобы острые края не царапали и не оставляли выемок на вновь устанавливаемых подшипниках, необходимо снять фаски с отверстий масляных каналов.

Если производится шлифование коленчатого вала, вышеуказанные операции выполняются после него. Незначительные неровности на шейках можно зачистить шлифовальной шкуркой или бруском мелкой зернистости.

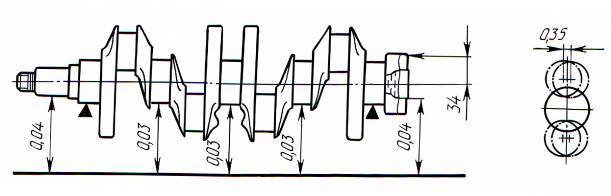

Коленчатый вал проверяют, установив его на две призмы. При этом проверяют радиальное биение коренных шеек (рис. 4.24), а также смещение осей шеек от плоскости, проходящей через оси шатунных и коренных шеек, и неперпендикулярность торцевой поверхности фланца по отношению к оси коленчатого вала.

Рис. 4.24. Проверка коленчатого вала

Биение проверяют по средней коренной шейке. Оно должно быть не более 0,025…0,060 мм (в зависимости от модели двигателя).

Если шейки вала имеют глубокие риски, неравномерный износ, задиры и овальность свыше 0,05 мм, их шлифуют до ближайшего ремонтного размера с определенным уменьшением по диаметру относительно номинального размера (в автомобилях ВАЗ, “Фиат”, “Форд”, “Тойота”, как правило, на 0,25, 0,50, ,75 и 1,00 мм) с последующим полированием алмазной пастой или пастой ГОИ и промывкой масляных каналов.

Чтобы иметь информацию о размерах шеек коленчатого вала, на первой его щеке указывают уменьшение диаметра коренных и шатунных шеек (например, “К 0,25”, “Ш 0,50” в автомобилях ВАЗ), их класс (0, 1, 2, 3 в автомобилях “Тойота”) или наносят риски, обозначающие ремонтный размер (в автомобилях БМВ одна риска — 1-й ремонтный диаметр, две — 2-й и т. д.).

Видео:Проверка коленчатого вала на радиальное биение.Скачать

Шейки коленчатого вала шлифуют на специальном станке под ближайший размер подшипников, если установка стандартных подшипников номинального размера не обеспечивает требуемый радиальный зазор. Можно перешлифовать только коренные или только шатунные шейки, либо те и другие одновременно. Шлифование коренных и шатунных шеек может выполняться под разные ремонтные размеры, но ремонтные размеры одноименных шеек (коренных или шатунных) не должны различаться.

При шлифовании шеек должны соблюдаться следующие условия:

· не допускается касание шлифовальным кругом боковых поверхностей шейки (это может увеличить осевой люфт шатунов, что приведет к появлению стуков в шатунных подшипниках);

· конечный размер шеек должен быть с допуском +0,01…0,015 мм;

· непараллельность шатунных шеек относительно коренных на всей длине шатунной шейки — не более 0,015 мм;

· овальность и конусность шеек — не более 0,005 мм;

· шероховатость поверхности коренных шеек — не более 0,02 мкм;

· биение центральной коренной шейки — не более 0,02 мм.

Чрезмерный изгиб коленчатого вала (биение средней коренной шейки относительно крайних) устраняют правкой на прессе. Вал устанавливают крайними коренными шейками на призмы, а штоком пресса через медную или латунную прокладку прикладывают усилие к средней шейке со стороны, противоположной изгибу (рис.). При этом прогиб должен быть примерно в 10 раз больше устраняемого изгиба. Вал выдерживают под нагрузкой в течение 2…4 мин. После проверки рекомендуется подвергнуть вал термической обработке — нагреть до 180…200 ° С и выдержать при этой температуре в течение 5…6 ч. После правки вал снова следует проверить на биение.

Рис. Правка коленчатого вала:

1 – индикатор; Р – усилие пресса

После установки коленчатого вала в блок цилиндров необходимо проверить его осевой люфт. Люфт не должен превышать допустимых значений производителя, в противном случае шатун будет клинить на шейке вала. В это случае шатунные подшипники будут иметь характерный «диагональный» износ.

На блок устанавливают кронштейн с индикатором часового типа таким образом, чтобы его ножка упиралась во фланец вала (рис. 4.25). Перемещая вал вверх или вниз (например, отвертками), измеряют люфт. В автомобилях ВАЗ-2109 он должна находиться в пределах 0,06…0,26 мм, “Опель Рекорд” с двигателем 21D – 0,030…0,130 мм, “Опель Рекорд” с двигателем 20S – 0,043…0,156, БМВ – 0,085…0,174 мм, “Ауди 80D”, “Фольксваген” – 0,07…0,17 мм. Предельный осевой люфт для всех двигателей – 0,35… 0,37 мм.

Рис. 4.25. Проверка осевого люфта коленчатого вала индикатором часового типа:

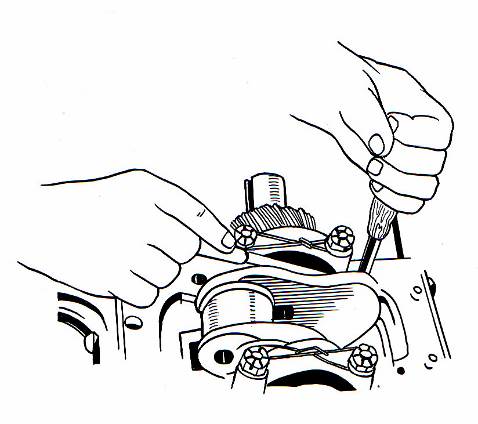

1 – блок цилиндров; 2 – крепление индикатора; 3 – коленчатый вал

При отсутствии индикатора осевой люфт с меньшей точностью можно измерить с помощью набора щупов. Для этого вставляют отвертку между первым кривошипом вала и передней стенкой блока цилиндров (рис. 4.26) и, действуя ею как рычагом, отжимают вал к задней части двигателя. Затем с помощью щупа определяют зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки. Если люфт оказывается больше нормы, его регулируют с помощью полуколец, заменив старые полукольца новыми или установив полукольца увеличенной толщины (рис. 4.27).

Видео:Дефектовка коленчатых валовСкачать

Рис. 4.26. Проверка осевого люфта коленчатого вала щупом

Рис. 4.27. Установка упорных полуколец коленчатого вала в гнезда среднего коренного подшипника

После ремонта коленчатый вал собирается с теми же маховиком и сцеплением, которые стояли на нем до ремонта. Сцепление необходимо устанавливать на маховик по заводским меткам или меткам, нанесенным твердым предметом на обеих деталях, одна против другой, около одного из болтов крепления кожуха сцепления к маховику.

Перед установкой на двигатель коленчатый вал подвергают динамической балансировке на балансировочном станке. Предварительно необходимо сцентрировать ведомый диск сцепления с помощью ведущего вала от старой коробки передач или специальной оправки. Дисбаланс устраняют высверливанием металла в противовесах коленчатого вала или ступице маховика.

На ступице коленчатого вала могут быть риски, а на поверхности шейки под сальник – задиры, которые устраняются шлифованием.

Сальники должны заменяться при каждой разборке двигателя независимо от их состояния.

Маховик двигателя может иметь следующие повреждения: износ, риски, задиры и микротрещины на рабочей поверхности, выкрашивание зубьев венца, износ зубьев по длине, износ отверстий под болты крепления к коленчатому валу, повреждение резьбы в отверстиях, появление цвета побежалости.

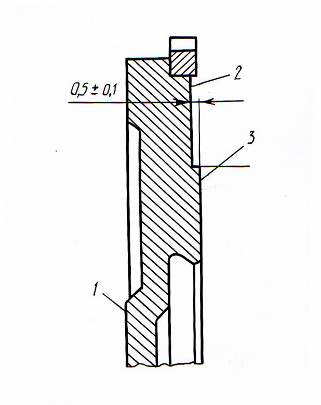

На поверхности маховика, прилегающей к фланцу коленчатого вала (рис. 4.28), и на поверхности 3 под ведомый диск сцепления не допускаются царапины и задиры. Неплоскостность поверхности 3 должна находиться в пределах 0,06…0,1 мм.

1 – поверхность, прилегающая к фланцу коленчатого вала; 2 – место проверки поверхности для крепления сцепления; 3 – место проверки биения опорной поверхности ведомого диска сцепления

Неплоскостность проверяется с помощью щупа при установке маховика на поверочную плиту. Царапины и задиры на поверхности 3 удаляются протачиванием со снятием слоя металла толщиной не более 1 мм с последующей зачисткой абразивной шкуркой. При этом протачивают также и поверхность 2, не затрагивая зубчатый венец и выдерживая размер (0,5±0,1) мм. При протачивании необходимо обеспечить параллельность указанных поверхностей относительно поверхности 1, прилегающей к фланцу коленчатого вала. Непараллельность не должна превышать 0,1 мм.

Торцевое биение маховика проверяется по крайним точкам поверхностей 2 и 3 после установки маховика на оправку и центровки его по посадочному отверстию. Оно не должно превышать 0,1 мм.

Если маховик имеет цвет побежалости на поверхности 3 под ведомый диск сцепления, необходимо проверить натяг обода на маховике. Обод не должен проворачиваться при крутящем моменте 590 Н×м (60 кг×см) и сдвигаться в осевом направлении при усилии 3,9 кН (400 кгс).

При небольшом износе торцов зубьев маховика достаточно зачистить торцы на шлифовальном станке. При выкрашивании зубьев и значительном их износе по длине зубчатый венец подлежит замене. Учитывая то, что у зубчатого венца торцы зубьев изнашиваются со стороны входа в зацепление шестерни стартера и боковые стороны зубьев на дуге 200…230 мм, при отсутствии нового венца можно использовать старый. Для этого спрессованный венец поворачивают на 180 вокруг вертикальной оси и на 90 вокруг оси вращения. Чтобы облегчить напреcсовку нового венца, рекомендуется нагреть его до температуры 180…220 С. Во избежание возникновения отпуска зубьев не следует превышать указанную температуру.

После замены зубчатого венца маховик необходимо статически отбалансировать путем высверливания лишнего металла со стороны крепления сцепления. Высверливаемые отверстия должны иметь глубину не более 15 мм, а дисбаланс маховика не должен превышать 35 г×см.

Если устанавливается новый маховик, на нем может быть только метка для установки первого поршня в ВМТ. В этом случае необходимо наносить на маховике метку для установки угла опережения зажигания согласно рекомендаций предприятия-изготовителя.

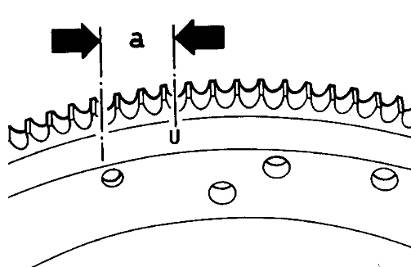

Рис. Метки для нового маховика:

Видео:ДЕФЕКТОВКА КОЛЕНВАЛА.Скачать

i – наносимая метка для установки зажигания; u – заводская метка для установки первого поршня в ВМТ

🔍 Видео

Ремонт ( шлифовка ) коленвала после неправильной установки упорных полу колец ( боковых вкладышей )Скачать

Как замерить зазор между вкладышем и коленвалом ВЕК ЖИВИ ВЕК УЧИСЬ @user-fc5yc8os8bСкачать

Как проводится обработка постели коленвалаСкачать

как пользоваться микрометром?Скачать

РЕМОНТ ШЕЙКИ КОЛЕНВАЛА: СВАРКА + ШЛИФОВКА. Минск. AvtoPro.byСкачать

Замеры износа вкладышей, шеек коленвала и ГБЦ 4G61 Mitsubishi 1989Скачать

что будет если поменять вкладыши без ремонта коленвалаСкачать

как определить состояние коленвала по вкладышамСкачать

Подклинивает коленвал, при сборке на новые вкладыши. Совет старого моториста.Скачать

Коленвал 638 (измерение биения 3)Скачать

Коленвал 638 (измерение биения)Скачать

Рихтовка коленваловСкачать

Замер шеек коленвала ШтангенциркулемСкачать

Как без точного инструмента, определить состояние коленвалаСкачать