Различают следующие способы проверки соосности валов:

— с помощью скоб, хомута, рейсмуса или стрелок;

— с помощью индикаторов и т.п.

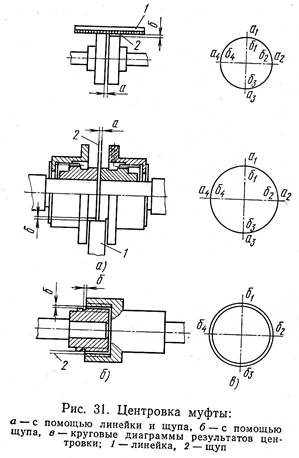

Наиболее простой способ выверки — линейкой по полумуфтам (рис.31).

Достаточно простым является способ центровки с помощью скобы по полумуфтам (рис.2).

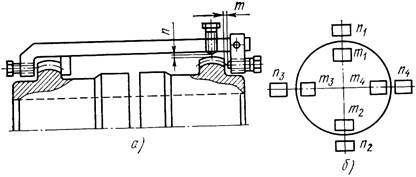

Сборка соединительных муфт начинается с проверки соосности валов. После укладки шпонки и надевания полумуфты измеряют щупом зазор между валом и муфтой, который не должен превышать 0,05 мм. При монтаже пальцевых полумуфт пальцы устанавливают последовательно, проверяя щупом их прилегание к поверхности отверстия в полумуфте. Этот зазор не должен превышать 0,4. 0,6 мм. Полумуфты центрируют с помощью угольника, линейки и поворотных приспособлений. Зазоры проверяют в каждом из четырех положении вала, поворачиваемого от начального положения на 90, 180 и 360° по направлению вращения вала машины (рисунок 2, а). В каждом положении проводят по одному замеру радиального зазора (по окружности полумуфт) и четыре замера осевого зазора (между торцовыми плоскостями полумуфт) в диаметрально противоположных точках.

Допуски на сборку муфт приведены в таблице 4.

Рисунок 2 — Центрирование валов по полумуфтам:

а — центровочная скоба, б — схема производства замеров; n, n1 — n4 — радиальные зазоры, m, m1 — m4 — осевые зазоры

Видео:Уроки фрезерования или как проверить симметрию и соосностьСкачать

Таблица 4 — Допуски зазоров соединительных муфт, мм

| Муфта | Диаметр муфты, мм | На перекос на 100 мм длины | На параллельное смещение |

| Жесткая | 100 … 300 300 … 500 | 0,08 0,12 | 0,1 0,2 |

| Пальцевая | 100 … 300 300 … 500 | 0,02 0,02 | 0,05 0,1 |

| Сцепная | 100 … 300 300 … 500 | 0,01 0,01 | 0,03 0,02 |

При этом способе линейкой замеряется соосность двух соединяемых валов с полумуфтами. Если оси валов параллельны и сдвинуты только на величину e в вертикальной или горизонтальной плоскости (см. рис. 3а), то следует переместить один из валов так, чтобы линейка плотно прилегала к обеим полумуфтам. Если ось одного из валов имеет перекос на угол φ то угол перекоса зависит от расстояний b1 и b2(рис.3б), угол φ может быть рассчитан по формуле:

Чем больше d, тем больше точность замера. Для достижения соосности необходимо повернуть корпус с валом на угол φ так, чтобы b1 = b2 , при вращении вала, что замеряется щупом.

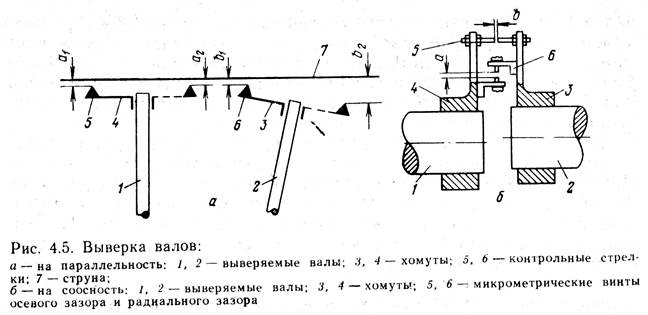

Более точную установку валов сопрягаемых узлов или агрегатов можно выполнять с помощью хомута или рейсмуса или стрелок (рис.4.5).

При проверке с помощью хомута определяют изменение зазора между винтом и валом при повороте вала. Если установленный зазор не меняется, то сопрягаемые валысцентрированы. Составив круговую диаграмму по изменению зазоров в положениях хомута, можно по расстоянию до точек крепления узла определить, в каком направлении и на сколько необходимо переместить узел для центровки. Точность центровки зависит от расстояния между точкой замера и точками крепления узлов и точности замера измерения зазора. Чем больше α, тем с большей точностью можно осуществить центровку. При определении соосности двумя хомутами замеряют зазор между этими хомутами (рис.4.5 б). Вращая один из валов, замеряют изменение зазора. Если зазор не меняется, то валы сцентрированы; если зазор меняется, то величину перекоса можно также определять по круговой диаграмме.

Читайте также: Ремонт карданных валов дискавери

Выверку и центровку валов удобно проводить с помощью стрелок, закрепленных на валах или полумуфтах. Для этого также используют круговую диаграмму. Валы соосны, если зазоры a1; a2; a3; a4 и b1; b2; b3; b4 одинаковы в вертикальной и горизонтальной плоскостях.

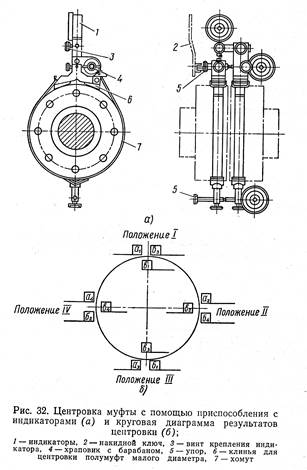

Наиболее точно выверку валов можно осуществить с помощью индикаторов (рис.6). Выверка валов здесь анологична выверке с помощью стрелок, но измерение зазоров ведут с помощью индикаторов, что повышает точность выверки.

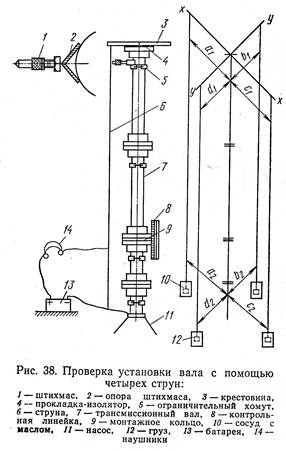

Наиболее сложно производить измерение агрегатов, валы у которых расположены вертикально, т.е. вертикальных валов (например, вертикального насоса, показанного на рис.38), для центровки таких валов к верхней части валов крепят крестовину 3, к ней четыре струны 6, так, чтобы они располагались попарно во взаимоперпендикулярных плоскостях.

Для натяжения струн к их концам подвешены грузы 12. Вертикальность и соосность валов проверяют замером расстояний a1; b1; c1; d1 в верхней части и a2; b2; c2; d2 в нижней части. Величины этих замеров откладывают на круговой диаграмме. Замеры выполняют с помощью штихмасса, устанавливаемого между валами и струнами.

Видео:Как правильно сделать центровку валов | Соосность | ВыравниваниеСкачать

Отклонения δ по осям x и y могут быть определены по следующим зависимостям:

Абсолютная величина отклонения вала

Валы можно считать выверенными, если относительное отклонение, т.е. отклонение на 1 м длины вала, не превышает 0,02 мм.

Перед сборкой валов и сидящих на них шкивов, шестерен и звездочек с помощью шпоночных соединений проверяют поверхности собираемых деталей и устраняют забоины, заусенцы и задиры. При сборке клинового шпоночного соединения обеспечивают плотное прилегание шпонки ко дну паза вала и зазоры по боковым стенкам. Боковые зазоры между пазом и шпонкой проверяют щупом. Они не должны превышать 0,35 мм при ширине шпонки 12. 18 мм и высоте 5. 11 мм и 0,4 мм при ширине шпонки 20. 28 мм и высоте 8. 16 мм. Посадку призматической шпонки производят легкими ударами медного молотка. Боковые зазоры между шпонкой и пазом не допускаются. Затем насаживают шестерню (шкив, звездочку) и проверяют радиальный зазор между верхней гранью призматической шпонки и основанием паза ступицы насаженной детали. Этот зазор не должен превышать 0,3 мм при диаметре вала от 25 до 90 мм и 0,4 мм при диаметре вала от 90 до 170 мм. Перед сборкой шлицевых соединений тщательно проверяют поверхности и устраняют дефекты, удаляя заусенцы и опиливая острые края. Сопрягаемые поверхности смазывают. Подвижные шлицевые соединения собирают от руки, а жесткие — напрессовыванием детали на вал. После сборки первые проверяют на качку, а вторые — на биение. Наиболее рациональные способы проверки параллельности валов показаны на рисунке 1.

Читайте также: Почвофреза для мотоблока с валом отбора мощности

Рисунок 1 — Схемы проверки параллельности валов с помощью:

а — скоб и струны, б — струны и уровней, в — штихмасса;

1 — скобы, 2 — струна, 3 — валы, 4 — блок, 5 — шкивы, 6 — уровни, 7 — штихмасс

Измерение отклонений от соосности элементов деталей

Согласно ГОСТ 24642-81 каждое такое измерение должно быть направлено на получение оценки наибольшего расстояния между осью рассматриваемой поверхности вращения и базой. При этом в качестве базы может выступать либо ось некоторой отдельной базовой поверхности, либо общая ось двух или нескольких поверхностей. В соответствии с этим и методики выполнения измерений в этой области подразделяются на две группы:

1) методики выполнения измерений отклонений от соосности элементов деталей относительно оси базовой поверхности;

Видео:Как проверить соосность выступа на деталиСкачать

2) методики выполнения измерений отклонений от соосности элементов деталей относительно общей оси двух или нескольких поверхностей.

Основу реализации этих методик выполнения должно составлять экспериментальное воспроизведение осей наружных и внутренних номинально цилиндрических поверхностей деталей, общих осей двух или нескольких поверхностей, а также адекватное моделирование соответствующих расстояний между осями или их отклонений.

В качестве примеров реализации таких методик выполнения измерений можно привести следующие.

8.1 Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности с помощью измерительной головки и призмы (или двух призм) (рисунок 45)

Контролируемую деталь устанавливают ее базовой поверхностью в поверочной призме с широкими рабочими поверхностями.

Измерительную головку вместе со штативом (стойкой) перемещают по поверочной плите до момента касания ее наконечника контролируемой поверхности детали в одном из ее крайних сечений. Перемещая измерительную головку в вертикальном направлении, создают необходимый предварительный измерительный «натяг». После этого измерительную головку двигают возвратно-поступательно в направлении, перпендикулярном оси контролируемой поверхности и фиксируют точку возврата стрелки отсчетного устройства измерительной головки. Далее деталь вращают в призме и определяют максимальное и минимальное показание измерительной головки за один оборот детали, а также алгебраическую разность этих показаний. Все то же самое проделывают в другом крайнем сечении контролируемой поверхности.

В качестве искомого значения отклонения от соосности принимают большую из зафиксированных алгебраических разностей показаний измерительной головки.

Рисунок 45 – Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности

Вместо одной широкой поверочной призмы могут использоваться две узкие ножевые призмы, устанавливаемые по краям базовой поверхности детали (рисунок 46).

Рисунок 46 – Измерение отклонения от соосности наружной номинально цилиндрической поверхности относительно оси базовой поверхности

Следует отметить, что по рассмотренным схемам измерения по сути измеряется радиальное биение контролируемой поверхности относительно оси базовой поверхности. Поэтому такую методику выполнения измерений можно использовать в том случае, когда можно пренебречь влиянием отклонения формы контролируемой поверхности по сравнению с искомым отклонением ее расположения. В противном случае, для устранения влияния значимых отклонений формы контролируемой поверхности детали на нее может быть установлена оправка в виде эталонного контрольного кольца.

Читайте также: Какие валы лучше едут

Видео:Выставить соосность при помощи проволоки? Показываем, как это сделать подручными средствами.Скачать

8.2 Измерение отклонения от соосности двух наружных номинально цилиндрических поверхностей относительно их общей оси с помощью измерительной головки и двух ножевых призм (рисунок 47)

Рисунок 47 – Измерение отклонения от соосности двух наружных номинально цилиндрических поверхностей относительно их общей оси

Измеряемую деталь устанавливают на ножевые призмы так, чтобы середины контролируемых поверхностей А и Б совпадали приблизительно с опорными элементами призм.

Настройку измерительной головки в каждом контрольном сечении детали осуществляют аналогично предыдущей измерительной задаче.

В ходе реализации измерительной процедуры деталь вращают и определяют алгебраическую разность показаний измерительной головки для каждого из обозначенных на схеме контрольных сечений.

За искомое отклонение от соосности (в радиусном выражении) принимается половина наибольшей алгебраической разности показаний измерительной головки отдельно для каждой из поверхностей А и Б.

Если опорные элементы используемых ножевых призм не совпадают с серединами контролируемых поверхностей, то за результат измерений для каждой поверхности принимается величина, рассчитываемая по формуле:

где ΔА – максимальная алгебраическая разность показаний измерительной головки в соответствующем сечении;

l – длина контролируемой поверхности;

l I – расстояние от края контролируемой поверхности до места установки ножевой призмы (рисунок 48).

Рисунок 48 – Схема несимметричной установки ножевой призмы

8.3 Измерение отклонения от соосности внутренних номинально цилиндрических поверхностей с помощью измерительной головки и двух оправок (рисунок 49)

Видео:Разворот вала в центрах. Проверка соосностиСкачать

3, 4 – контрольные цилиндрические оправки;

5 – установочное приспособление

Рисунок 49 – Измерение отклонения от соосности внутренних номинально цилиндрических поверхностей

В контролируемые отверстия детали плотно «от руки» вставляются контрольные цилиндрические оправки. На одной из них закрепляется установочное приспособление вместе с измерительной головкой с возможностью его вращения относительно оси этой оправки.

Вращая установочное приспособление вместе с измерительной головкой вокруг оси контрольной оправки в положениях I и II, фиксируют максимальную алгебраическую разность показаний измерительной головки в каждом из них.

За результат измерения отклонения от соосности рассматриваемых поверхностей в радиусном выражении принимается половина наибольшего из полученных значений разности показаний.

8.4 Контроль отклонений от соосности наружных и внутренних номинально цилиндрических поверхностей с помощью калибров (рисунок 50, 51)

Калибры широко используют в массовом и крупносерийном производстве для контроля отклонений от соосности отверстий и валов, ограниченных зависимыми допусками.

Рисунок 50 – Контроль отклонения от соосности внутренних номинально цилиндрических поверхностей с помощью ступенчатого калибра

Рисунок 51 – Контроль отклонения от соосности наружных номинально цилиндрических поверхностей с помощью ступенчатого калибра-втулки

При осуществлении контрольной операции калибр-пробку вставляют в контролируемые отверстия детали, в калибр-втулку насаживают на контролируемый ступенчатый вал.

Деталь считается годной, если калибр-пробка проходит через контролируемые отверстия детали или деталь входит в калибр-втулку.

Видео:Как выставить соосность вала, и устранить эффект мягкой лапы.Скачать

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎦 Видео

проверка вала на соосностьСкачать

Приспособления для проверки соосности отверстийСкачать

Как проводится дефектовка коленчатых валовСкачать

100 2221 Проверка соосности валов.Скачать

ОТВЕТЫ НА ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ: центровка валов насосных агрегатовСкачать

Установка шкивов и проверка соосностиСкачать

Как проводится обработка постели коленвалаСкачать

Соосность и перпендикулярность размеров на токарном станке.Скачать

Устройство выверки соосности валов УВВ-03Скачать

Настройка соосности шкивов, звёздочек и других элементов приводаСкачать

проверить соосность шкивовСкачать

Основы центровки валовСкачать

как соосно выставить шкивыСкачать

Прибор для выверки соосности валов SKF TKSA 11Скачать