Вал при работе испытывает сложное нагружение: деформации круче- ния и изгиба. Однако проектный расчет валов проводится из условия прочности на чистое кручение, а изгиб вала и концентрация напряжений учитываются пониженными допускаемыми напряжениями на кручение [t], которые выбираются в интервале от 15 МПа до 20 МПа [6, с.210]. Мéнь-шее значение [t ] принимается для расчета быстроходных валов, бόльшее — для расчета тихоходных валов.

Наименьший диаметр выходного участка быстроходного вала dВ1, мм, (рисунок 10) равен [6,с. 210]

. (78)

Наименьший диаметр выходного участка тихоходного вала dВ2, мм, (рисунок 11) равен:

, (79)

где Т2, Т3 – номинальные вращающие моменты соответственно на вход- ном (быстроходном) и выходном (тихоходном) валах редуктора (из раз -дела 7).

Полученные расчетные значения диаметров выходных участков ва -лов d / В1, d / В2 округляются до ближайшего большего стандартного значения из ряда, мм: 20, 21, 22, 24, 25, 26, 28, 30, 32, 34, 35, 36, 38, 40, 42, 45, 48, 50, 52, 55, 60, 63, 65, 70, 75, 80, 85, 90, 95, 100, 105, 110 [6, с. 210].

В случае, если быстроходный вал редуктора соединяется с валом электродвигателя муфтой (кинематическая схема рассматриваемого приме- ра), полученный расчетом диаметр d / В1 необходимо согласовывать с диа- метром вала электродвигателя d1 (таблица Б.4).

. (80)

Окончательно выбираем dВ1 = 26 мм, dВ2 = 35 мм.

Остальные размеры участков валов (по рисункам 11, 12) назначают- ся из выше приведенного ряда стандартных диаметров в сторону увеличе -ния, исходя из конструктивных и технологических соображений.

Для быстроходного вала (рисунок 11):

dУ 1= dП 1 = dв 1+ 2t = 26 + 2·2 =30 мм – диаметр вала под уплотнение и под- шипник. Необходимо учитывать, что значение посадочного диаметра подшипника для данного диапазона кратно пяти (таблица Б.5). Также величина высоты t, мм, перехода диаметра вала по отношению к предыду-

щему диаметру должна быть больше или равна размеру фаски f , мм, (таблица 17);

Рисунок 11 – Быстроходный вал (вал-шестерня)

dб1 = 34 мм – диаметр буртика для упора подшипника. Необходимо обеспечить, чтобы величина диаметра dб1 была больше или равна величии- не, рассчитанной по формуле dП1 + 2 ×t = 30 + 2 ×2 = 34 мм. Значения высо- ты буртика t, мм, приведены в таблице 17. В этом случае величина высоты буртика t должна быть больше или равна величине радиуса закругления подшипника r , мм (таблица 18), что обеспечивает надежное осевое разме- щение подшипника на валу;

Для тихоходного вала (рисунок 12):

dУ2 = dП2 = dв2 + 2 × t = 35 + 2 · 2,5 =40 мм – диаметр вала под уплот-нение и подшипник. Необходимо учитывать, что значение посадочного диа- метра подшипника для данного диапазона кратно пяти (таблица Б.5). Также значение высоты t,мм, перехода диаметра вала по отношению к предыдущему диаметру должно быть больше или равно величине размера фаски f, мм, (таблица 18);

dК = 45 мм – диаметр под зубчатое колесо. Необходимо обеспечить, чтобы величина диаметра dК была больше или равна величине размера, рас- считанного по формуле dП2 + 2 ×t = 40 + 2 ×2,5 = 45 мм. Высота перехода ди- аметра t, мм, приведена в таблице 18. В этом случае высота перехода t дол -жна быть больше или равна величине радиуса закругления подшипника r, мм, (таблица 18), что обеспечивает надежное осевое размещение подшип -ника на валу;

dб2 = 45 + 2 × 2,5 = 50 мм – диаметр буртика для упора колеса. С дру- гой стороны колеса для его надежного осевого крепления на валу при сборке устанавливается распорная втулка. Необходимо, чтобы высота пе- рехода диаметра t была больше или равна размеру фаски f (таблица 18).

Рисунок 12 – Тихоходный (выходной) вал

Длины участков валов определяются после эскизной компоновки редуктора на миллиметровой бумаге непосредственным измерением линейкой или расчетом размерных цепей (раздел 13).

Таблица 18 – Значения высоты перехода t, ориентировочного радиуса подшипника r и величины фаски f от диаметра вала d

П р и м е ч а н и е — Радиус r приведен для подшипников средней серии, для легкой серии он имеет несколько меньшее значение.

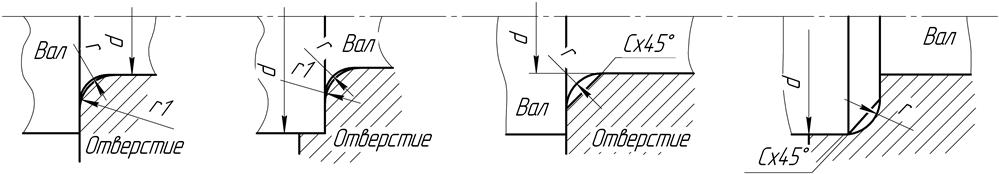

- Радиусы скруглений. Размеры и предельные отклонения

- Рис 1. Размеры и предельные отклонения радиусов скруглений и фасок для сопряжений типа «вал – отверстие»

- Таблица 1. Рекомендуемый подбор сопряжений радиуса с радиусом и радиуса с фаской, мм

- Таблица 2. Размеры и предельные отклонения радиусов скруглений или фасок для сопрягаемых поверхностей валов и втулок, мм

- Таб 3. и Рис.2 Размеры и предельные отклонения радиусов скруглений валов и корпусов, сопрягаемых с шарико- и роликоподшипниками, мм

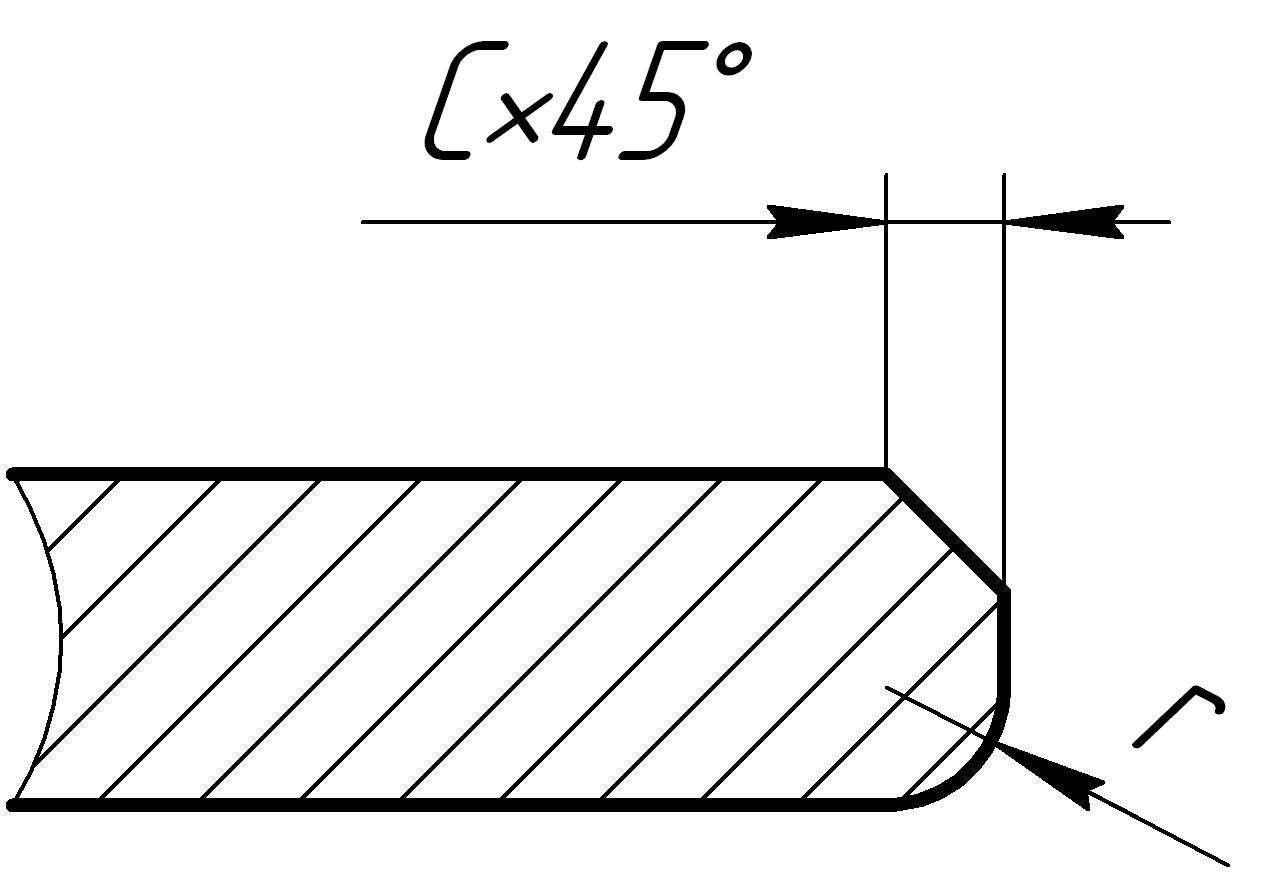

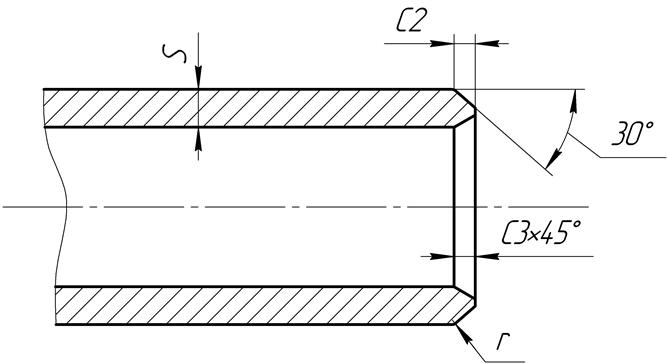

- Рис 3. и Таб 4. Размеры фасок и радиусов и предельные отклонения на механически обрабатываемые плоские детали

- Рис. 4 и Таб. 5. Размеры и предельные отклонения фасок на валах под запрессовку

- Таб. 6

- Рис. 5 и Таб.7. Размеры и предельные отклонения фасок на втулках под запрессовку

- К оглавлению

- Радиусы скруглений. Размеры и предельные отклонения

- Чему равен радиус вала

- 📽️ Видео

Видео:Радиус и диаметрСкачать

Радиусы скруглений. Размеры и предельные отклонения

Источник: ОСТ 92-0093-69

Рис 1. Размеры и предельные отклонения радиусов скруглений и фасок для сопряжений типа «вал – отверстие»

Таблица 1. Рекомендуемый подбор сопряжений радиуса с радиусом и радиуса с фаской, мм

Таблица 2. Размеры и предельные отклонения радиусов скруглений или фасок для сопрягаемых поверхностей валов и втулок, мм

При применении радиусов скруглений или фасок размером св. 6 до 10 мм предельное отклонение ±1,5 мм; св. 10 до 20 – ±2 мм; св. 20 до 32 – ±2,5 мм и свыше 32 – ±3 мм.

Таб 3. и Рис.2 Размеры и предельные отклонения радиусов скруглений валов и корпусов, сопрягаемых с шарико- и роликоподшипниками, мм

Рис 3. и Таб 4. Размеры фасок и радиусов и предельные отклонения на механически обрабатываемые плоские детали

Рис. 4 и Таб. 5. Размеры и предельные отклонения фасок на валах под запрессовку

Таб. 6

Рис. 5 и Таб.7. Размеры и предельные отклонения фасок на втулках под запрессовку

Примечание: величину радиуса скругления и предельные отклонения на него выбирать по таблице 5.

Размеры радиусов и фасок сопрягаемых поверхностей типа «вал – отверстие», валов и корпусов с шарико- и роликоподшипниками, а также валов и втулок под запрессовки, должны быть указаны в чертежах с числовыми значениями предельных отклонений.

Размеры радиусов скруглений и фасок несопрягаемых поверхностей валов и втулок и размеры фасок и радиусов на плоских деталях должны быть указаны в чертежах. Предельные отклонения этих размеров на изображении не наносятся, а в технических требованиях чертежа пишется: «Неуказанные предельные отклонения размеров радиусов и фасок по ОСТ 92-0093-69».

Предельные отклонения на угловые размеры фасок ± 3°.

К оглавлению

Главконструктор работает с компаниями в городах:

Санкт-Петербург, Москва, Севастополь, Воронеж, вся Россия.

Видео:Длина окружности. Математика 6 класс.Скачать

Радиусы скруглений. Размеры и предельные отклонения

Видео:Окружность. Как найти Радиус и ДиаметрСкачать

Чему равен радиус вала

Эвольвентным зубчатым колесом называют звено зубчатого механизма, снабженное замкнутой системой зубьев. При проектировании зубчатого колеса вначале нужно определить его число зубьев z , а затем определить параметры зубьев. Для этого нужно произвольную окружность колеса r y разделить на z частей, каждая из которых называется окружным шагом p y .

где m y = p y / p = d y / z — модуль зацепления по окружности произвольного радиуса.

Модулем зацепления называется линейная величина в p раз меньшая окружного шага или отношение шага по любой концентрической окружности зубчатого колеса к p . В зависимости от окружности по которой определен модуль различают делительный, основной, начальный. Для косозубых колес еще и нормальный, торцевой и осевой модули. В ряде стран используется величина обратная модулю, которая называется питчем. Питч (диаметральный) — число зубьев колеса, приходящееся на дюйм диаметра. Исходя из этого модуль можно определить как число милиметров диаметра, приходящееся на один зуб. На колесе можно провести бесчисленное число окружностей на каждой из которых будет свой модуль. Для ограничения этого числа ГОСТом введен стандартный ряд модулей. Стандартной модуль определяется по окружности называемой делительной. Точнее делительной называется такая окружность зубчатого колеса, на которой модуль и шаг принимают стандартное значение. Окружным шагом или шагом называется расстояние по дуге окружности между одноименными точками профилей соседних зубьев (под одноименными понимаются правые или левые профили зуба). Угловой шаг t — центральный угол соответствующий дуге p — окружному шагу по делительной окружности.

Примечание: Согласно ГОСТ основные элементы зубчатого колеса обозначаются по следующим правилам: линейные величины — строчными буквами латинского алфавита, угловые — греческими буками; установлены индексы для величин :

по окружностям: делительной — без индекса, вершин — a , впадин — f , основная — b , начальная — w , нижних точек активных профилей колес — p , граничных точек — l ;

по сечениям: нормальное сечение — n , торцевое сечение — t , осевое сечение — x ;

относящихся к зуборезному инструменту — 0 .

Для параметров зубчатого колеса справедливы следующие соотношения

— диаметр окружности произвольного радиуса,

— диаметр делительной окружности,

— шаг по окружности произвольного радиуса,

— шаг по делительной окружности,

где a — угол профиля на делительной окружности,

a y — угол профиля на окружности произвольного радиуса.

Углом профиля называется острый угол между касательной к профилю в данной точки и радиусом — вектором, проведенным в данную точку из центра колеса.

Шаг колеса делится на толщину зуба s y и ширину впадины e y . Толщина зуба s y — расстояние по дуге окружности r y между разноименными точками профилей зуба. Ширина впадины e y — расстояние по дуге окружности r y между разноименными точками профилей соседних зубьев.

На основной окружности a b => 0 и cos a b => 1 , тогда

В зависимости от соотношения между толщиной зуба и шириной впадины на делительной окружности зубчатые колеса делятся на:

нулевые s = e = p * m / 2 , D = 0;

положительные s > e , => D > 0;

отрицательные s D D — коэффициент изменения толщины зуба (отношение приращения толщины зуба к модулю). Тогда толщину зуба по делительной окружности можно записать

Более подробно познакомиться с основными определениями и расчетными зависимостями можно в литературе [ 11.1 ] и в ГОСТ 16530-83.

Толщина зуба колеса по окружности произвольного радиуса .

Толщина зуба по дуге делительной окружности

Угловая толщина зуба по окружности произвольного радиуса из схемы на рис. 12.2

Подставляя в формулу угловой толщины эти зависимости, получим

Методы изготовления эвольвентных зубчатых колес .

Существует множество вариантов изготовления зубчатых колес. В их основу положены два принципиально отличных метода:

метод копирования, при котором рабочие кромки инструмента по форме соответствуют обрабатываемой поверхности ( конгруентны ей, т. е. заполняют эту поверхность как отливка заполняет форму );

метод огибания, при котором инструмент и заготовка за счет кинематической цепи станка выполняют два движения — резания и огибания (под огибанием понимается такое относительное движение заготовки и инструмента , которое соответствует станочному зацеплению , т. е. зацеплению инструмента и заготовки с требуемым законом изменения передаточного отношения).

Из вариантов изготовления по способу копирования можно отметить:

Нарезание зубчатого колеса профилированной дисковой или пальцевой фрезой (проекция режущих кромок которой соответствует конфигурации впадин). При этом методе резание производится в следующем прядке: прорезается впадина первого зуба, затем заготовка с помощью делительного устройства (делительной головки) поворачивается на угловой шаг и прорезается следующая впадина. Операции повторяются пока не будут прорезаны все впадины. Производительность данного способа низкая, точность и качество поверхности невысокие.

Отливка зубчатого колеса в форму. При этом внутренняя поверхность литейной формы конгруентна наружной поверхности зубчатого колеса. Производительность и точность метода высокая, однако при этом нельзя получить высокой прочности и твердости зубьев.

Из вариантов изготовления по способу огибания наибольшее распространение имеют:

Обработка на зубофрезерных или зубодолбежных станках червячными фрезами или долбяками. Производительность достаточно высокая, точность изготовления и чистота поверхностей средняя. Можно обрабатывать колеса из материалов с невысокой твердостью поверхности.

Накатка зубьев с помощью специального профилированного инструмента. Обеспечивает высокую производительность и хорошую чистоту поверхности. Применяется для пластичных материалов, обычно на этапах черновой обработки. Недостаток метода образование наклепанного поверхностного слоя, который после окончания обработки изменяет свои размеры.

Обработка на зубошлифовальных станках дисковыми кругами. Применяемся как окончательная операция после зубонарезания (или накатки зубьев) и термической обработки. Обеспечивает высокую точность и чистоту поверхности. Применяется для материалов с высокой поверхностной прочностью.

Понятие о исходном, исходном производящем и производящем контурах .

Для сокращения номенклатуры режущего инструмента стандарт устанавливает нормативный ряд модулей и определенные соотношения между размерами элементов зуба. Эти соотношения определяются:

для зубчатых колес определяются параметрами исходной рейки через параметры ее нормального сечения — исходный контур;

для зубчатого инструмента определяются параметрами исходной производящей рейки через параметры ее нормального сечения — исходный производящий контур.

По ГОСТ 13755-81 значения параметров исходного контура должны быть следующими:

угол главного профиля a = 20 ° ;

коэффициент высоты зуба h * a = 1 ;

коэффициент высоты ножки h * f = 1.25 ;

коэффициент граничной высоты h * l = 2 ;

коэффициент радиуса кривизны переходной кривой r * f =с * /(1-sin a )= 0.38 ;

коэффициент радиального зазора в паре исходных контуров с * = 0.25.

Исходный производящий контур отличается от исходного высотой зуба h 0 = 2.5m.

Исходный и исходный производящий контуры образуют между собой конруентную пару (рис. 12.3), т.е. один заполняет другой как отливка заполняет заготовку (с радиальным зазором с * Ч m в зоне прямой вершин зуба исходной рейки). Принципиальное отличие этих контуров в том, что исходный контур положен в основу стандартизации зубчатых колес, а исходный производящий — в основу стандартизации зуборезного инструмента. Оба эти контура необходимо отличать от производящего контура — проекции режущих кромок инструмента на плоскость перпендикулярную оси заготовки.

Станочным зацеплением называется зацепление, образованное заготовкой колеса и инструментом, при изготовлении зубчатого колеса на зубообрабатывающем оборудовании по способу обката. Схема станочного зацепления колеса и инструмента с производящим контуром, совпадающим с исходным производящим контуром, изображена на рис. 12.4.

Линия станочного зацепления — геометрическое место точек контакта эвольвентной части профиля инструмента и эвольвентной части профиля зуба в неподвижной системе координат.

Смещение исходного производящего контура x*m — кратчайшее расстояние между делительной окружностью заготовки и делительной прямой исходного производящего контура.

Уравнительное смещение D y*m — условная расчетная величина, введенная в расчет геометрии зацепления с целью обеспечения стандартного радиального зазора в зацеплении (величина, выражающая в долях модуля уменьшение радиуса окружностей вершин колес, необходимое для обеспечения стандартной величины радиального зазора).

Окружность граничных точек r l — окружность проходящая через точки сопряжения эвольвентной части профиля зуба с переходной кривой.

Основные размеры зубчатого колеса .

Определим основные размеры эвольвентного зубчатого колеса, используя схему станочного зацепления (рис. 12.4).

Толщина зуба по делительной окружности.

Так как стночно-начальная прямая перекатывается в процессе огибания по делительной окружности без скольжения, то дуга s-s по делительной окружности колеса равна ширине впадины e-e по станочно-начальной прямой инструмента. Тогда, c учетом схемы на рис. 12.5, можно записать

Виды зубчатых колес (Классификация по величине смещения) .

В зависимости от расположения исходного производящего контура относительно заготовки зубчатого колеса, зубчатые колеса делятся на нулевые или без смещения, положительные или с положительным смещением, отрицательные или с отрицательным смещением.

Подрезание и заострение зубчатого колеса .

Если при нарезании зубчатого колеса увеличивать смещение, то основная и делительная окружность не изменяют своего размера, а окружности вершин и впадин увеличиваются. При этом участок эвольвенты, который используется для профиля зуба, увеличивает свой радиус кривизны и профильный угол. Толщина зуба по делительной окружности увеличивается , а по окружности вершин уменьшается.

На рис. 12.7 изображены два эвольвентных зуба для которых

Для термобработанных зубчатых колес с высокой поверхностной прочностью зуба заострение вершины зуба является нежелательным. Термообработка зубьев (азотирова-ние, цементация, цианирование), обеспечивающая высо Рис. 12.7 кую поверхностную прочность и твердость зубьев при сохранении вязкой серцевины, осуществляется за счет насыщения поверхностных слоев углеродом. Вершины зубьев, как выступающие элементы колеса, насыщаются углеродом больше. Поэтому после закалки они становятся более твердыми и хрупкими. У заостренных зубьев появляется склонность к скалыванию зубьев на вершинах. Поэтому рекомендуется при изготовлении не допускать толщин зубьев меньших некоторых допустимых значений. То есть заостренным считается зуб у которого

При этом удобнее пользоваться относительными величинами [s a /m ]. Обычно принимают следующие допустимые значения

улучшение, нормализация [s a /m ] = 0.2;

цианирование, азотирование [s a /m ] = 0.25. 0.3;

цементация [s a /m ] = 0.35. 0.4.

Подрезание эвольвентных зубьев в станочном зацеплении

В процессе формирования эвольвентного зуба по способу огибания, в зависимости от взаимного расположения инструмента и заготовки возможно срезание эвольвентной части профиля зуба той частью профиля инструмента, которая формирует переходную кривую. Условие при котором это возможно определяется из схемы станочного зацепления. Участок линии зацепления, соответствующий эвольвентному зацеплению определяется отрезком B 1 . где точка B l определяется пересечением линии станочного зацепления и прямой граничных точек инструмента. Если точка B l располагается ниже (см. рис.12.8) точки N , то возникает подрезание зуба. Условие при котором нет подрезания можно записать так

📽️ Видео

Сторона квадрата равна 56. Найдите радиус окружности, вписанной в этот квадрат.Скачать

Длина окружности. Площадь круга. 6 класс.Скачать

Задание 16 ОГЭ по математике. Две окружности одна описана около квадрата, другая вписана в него.Скачать

найти радиус окружности, описанной вокруг треугольникаСкачать

Радиус окружности, вписанной в равносторонний треугольник, равен 8√3. Найдите длину стороны этогоСкачать

Почему никто не знает об этой функции штангенциркуля?!Скачать

Чертеж вала. Уровень: профессионал. Часть 1 - Выбор геометрииСкачать

КАК НАЙТИ РАДИУС КРУГА (ОКРУЖНОСТИ), ЕСЛИ ИЗВЕСТНА ДЛИНА ОКРУЖНОСТИ? Примеры | МАТЕМАТИКА 6 классСкачать

Вращательное движение. 10 класс.Скачать

КАК НАЙТИ ДЛИНУ ОКРУЖНОСТИ, ЕСЛИ ИЗВЕСТЕН ДИАМЕТР ИЛИ РАДИУС? Примеры | МАТЕМАТИКА 6 классСкачать

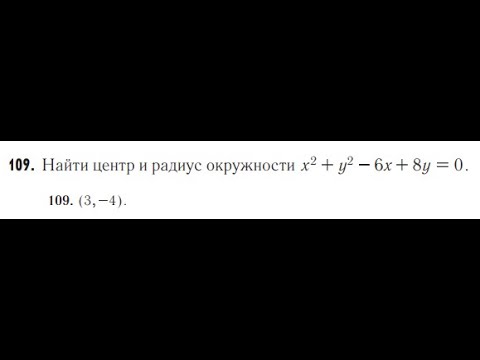

Найти центр и радиус окружностиСкачать

Зачем автомобилям нужна регулировка развал-схождения (УУК)?Скачать

Вписанный угол, опирающийся на хорду, равную радиусу окружностиСкачать

Найти радиус равнобедренного прямоугольного треугольника 3 задание проф. ЕГЭ по математикеСкачать

Момент инерцииСкачать

Радиус окружности, описанной около правильного треугольника, равен 3. Найдите высоту треугольникаСкачать

№650. Радиус окружности с центром О равен 16. Найдите хорду АВ, если: a) ∠AOB = 60Скачать