В современной технике при составлении и оформлении такой конструкторской документации, как рабочие чертежи, достаточно часто используется слово «прокладка». Этим термином обозначают деталь, которая устанавливается между двумя разъемными частями кого-либо изделия и герметически изолирует их друг от друга.

Прокладки сейчас являются одними из наиболее широко распространенных деталей из тех, что применяются при осуществлении человеком индустриальной деятельности. Они с успехом используются в самых различных отраслях, начиная точным машиностроением и заканчивая сферой капитального строительства.

Уплотнения в технике применяются самых различных видов, причем в их качестве выступают как прокладки, так и другие элементы, предназначением которых является герметизация соединений.

- Листовые прокладки

- Уплотнение жестких стыков

- Уплотнение фланцев

- Уплотнение резьбовых соединений

- Уплотнение легкосъемных крышек

- Прокладки компрессоров со-7а или со7б своими руками+чертежи

- КОМЕНТАРІ • 17

- Прокладки компрессоров со-7а или со7б своими руками+чертежи

- Комментарии • 17

- Строительный портал №1

- Экестремалка

- Ты нам должна…

- Шутки в сторону

- Виды уплотнений ГБЦ

- Сделай ее

- Это – жесть

- И в результате…

- Немного о «металле»

- Великие комбинаторы

- Слово эксперту

- Слово производителю

- Слово эксперту

- 💥 Видео

Видео:Прокладки для компрессора - как подобрать правильно прокладки на компрессор? Ответы Запчасти МаркетСкачать

Листовые прокладки

В технических изделиях часто встречаются плоские стыки деталей, и для их уплотнения обычно используют листовые прокладки, изготовленные из упругих материалов. К примеру, они применяются при монтаже крышек на резервуары, содержащие масло, функционирующих под вакуумом или же высоким давлением, трубопроводных фланцев и т.п.

Видео:Прокладки компрессоров со-7а или со7б своими руками+чертежиСкачать

Уплотнение жестких стыков

При уплотнении соединений с помощью прокладок, изготовленных из мягких материалов, расстояние между соединяемыми деталями изменяется. В тех случаях, когда необходимо, чтобы их взаимное расположение оставалось постоянным и точно соблюдалось, возникает задача уплотнить стык «металл по металлу». Так, к примеру, происходит тогда, когда соединятся части таких корпусов, в которых содержатся опоры качения или скольжения.

Чтобы решить проблему герметизации таких стыков, применяют несколько способов. Уплотнение большинства неразборных и отдельных разбираемых соединений производят при помощи герметиков, таких, как белила, жидкое стекло, сурик, бакелит и т.п.

Видео:Бытовой гаражный компрессор Ремонт, доделкиСкачать

Уплотнение фланцев

Для того чтобы обеспечить герметичность разъемных соединений фланцев, между ними устанавливаются прокладки. Помимо этого тем поверхностям фланцев, которые соприкасаются, придается особая конфигурация. Она зависит от того, каково значение давления транспортируемого продукта, его физические и химические свойства. Согласно такому нормативному документу, как ГОСТ 12815-80, уплотнительные плоскости могут исполняться:

• С соединительным выпуском;

• С шип-пазом под фторопластовые прокладки (в двух исполнениях);

• Под прокладку овального сечения;

Одними из важнейших свойств, которыми должны обладать прокладки, используемые для уплотнения фланцевых соединений, является высокая прочность и упругость, чтобы воспринимать температурные увеличения и внутреннее давление. Кроме того, этим герметизирующим элементам надлежит обладать высокой тепловой и химической стойкостью.

Видео:Бросьте пластиковую бутылку в унитаз! Трюк, в который трудно поверитьСкачать

Уплотнение резьбовых соединений

Абсолютную герметичность соединения не в состоянии обеспечить ни один из типов резьбовых соединений. Следует заметить, что для таких важных инженерных объектов, как газопроводы и трубопроводы высокого давления, именно этот фактор является одним из важнейших. Для обеспечения надежной герметизации резьбовых соединений применяется немало уплотнений различных типов.

Одними из наиболее распространенных разновидностей изделий, прикрепление которых осуществляется посредством резьбовых соединений, являются детали, называемые специалистами «ввертными». Таковыми являются, например, многие пробки и штуцера. Они достаточно часто встречаются в газопроводах и водопроводных системах.

Самый простой метод обеспечения уплотнения деталей этого типа – использование специальных герметизирующих материалов, которые укладываются непосредственно на витки резьбы. Недостатком этого способа является то, что по прошествии некоторого периода эксплуатации герметизирующее средство прилипает к резьбе, вследствие чего существенно усложняется отвинчивание ввертных деталей. По этой причине для их уплотнения часто применяются прокладки. Поскольку при закручивании резьбовых соединений на них воздействует значительное усилие сдвига, то они изготавливаются из материалов, обладающих повышенной твердостью.

Видео:Увеличение производительности воздушного компрессора своими руками .Скачать

Уплотнение легкосъемных крышек

Технология, которая используется при уплотнении легкосъемных крышек, обладает определенными особенностями. Заключаются они в том, что при креплении этих деталей затяжка производится неравномерно, а прижатие осуществляется с относительно небольшой силой. Герметизируют легкосъемные крышки в большинстве случаев при помощи прокладок, изготавливаемых из легко сжимаемых и мягких материалов (пробки, полимеров, мягкой резины). Чтобы эти уплотнители было удобнее использовать, к одной из деталей соединения их фиксируют при помощи клея, вулканизации или механическим способом.

Видео:КОМПРЕССОР НЕ КАЧАЕТ?? ИСПРАВИМ.!Скачать

Прокладки компрессоров со-7а или со7б своими руками+чертежи

Показувати елементи керування програвачем

- Опубліковано 15 тра 2018

- Чертежи прокладок yadi.sk/d/7wdFCdg_3YpNUE

Перед распечаткой смотрите что бы задана была страница в альбомном просмотре, в исходном размере файла пдф, тогда распечатанный размер будет аналогичен оригиналу, в другом случае они будут распечатываться немного меньше..

Видео:Прокладки для компрессора - как подобрать правильно прокладки на компрессор?Скачать

КОМЕНТАРІ • 17

Спасибо ссылка работает. Ну реально спасибо. Прям спасибо. )

Добрый человек ну подскажи нам что нужно сделать,а то печатаются немного меньше реальных размеров.Внука уже замучил.

@Сергей Торин Взаимных вам благ ! Рад помочь.?

@Лирик Веефомит огромное спасибо наш Робин Гуд ! Получилось,нынешняя стоимость комплекта,Воронеж 400 руб,Донецк ростов,обл 900 руб.Здоровья тебе и твоим близким.

Открыть файлы в формате pdf, я делал это в программе pdf reader,и в настройках программы, или настройках принтера, до того как начать печатать нужно поставить галочку—

— ✔️печатать в исходном 100%размере.

И печатать изоброжение так что бы оно вместилось на лист а4, то есть вертикально.

Видео:Замена колец и прокладки головки 1-ц компрессораСкачать

Прокладки компрессоров со-7а или со7б своими руками+чертежи

Показать панель управления

- Опубликовано: 15 май 2018 veröffentlicht

- Чертежи прокладок yadi.sk/d/7wdFCdg_3YpNUE

Перед распечаткой смотрите что бы задана была страница в альбомном просмотре, в исходном размере файла пдф, тогда распечатанный размер будет аналогичен оригиналу, в другом случае они будут распечатываться немного меньше..

Видео:Двухцилиндровый компрессор, ремонт головки и замена колецСкачать

Комментарии • 17

Спасибо ссылка работает. Ну реально спасибо. Прям спасибо. )

Добрый человек ну подскажи нам что нужно сделать,а то печатаются немного меньше реальных размеров.Внука уже замучил.

@Сергей Торин Взаимных вам благ ! Рад помочь.?

@Лирик Веефомит огромное спасибо наш Робин Гуд ! Получилось,нынешняя стоимость комплекта,Воронеж 400 руб,Донецк ростов,обл 900 руб.Здоровья тебе и твоим близким.

Открыть файлы в формате pdf, я делал это в программе pdf reader,и в настройках программы, или настройках принтера, до того как начать печатать нужно поставить галочку—

— ✔️печатать в исходном 100%размере.

И печатать изоброжение так что бы оно вместилось на лист а4, то есть вертикально.

Видео:Прокладка глушителя бесплатно, надежнее оригинальнойСкачать

Строительный портал №1

Надо ли напоминать, что разгерметизация двигателя недопустима? И самым важным является соединение «блок-головка». Оно уплотняется деталью, официально именуемой «прокладка под головку блока цилиндров». В обиходе ее называют короче – прокладка ГБЦ. Специалисты говорят про нее: это не деталь, а целая система.

Экестремалка

Обладай прокладка ГБЦ даром речи, она постоянно жаловалась бы на жизнь. Действительно, условия, в которых ей приходится работать, иначе, как экстремальными, не назовешь. К тому же эти условия неодинаковы для различных участков сопрягаемых поверхностей. Не утомляя читателей цифрами, обрисуем лишь качественную картину.

По периметру цилиндра на прокладку действуют газы в довольно широком диапазоне давлений и температур – от морозного воздуха на зимней стоянке до агрессивного фронта пламени при сгорании топливно-воздушной смеси. Кроме того, прокладка контактирует с маслом, охлаждающей жидкостью, топливом и продуктами сгорания рабочей смеси – и все это в условиях высоких температур и давлений.

А теперь о механике. Представьте: при рабочем ходе поршня головка блока стремится прогнуться и переместиться вверх, вытягивая шпильки или болты. Естественно, процесс этот циклический. Поэтому прокладка подвергается пульсирующему сжатию, а шпильки – пульсирующему растяжению.

Но и это еще не все. В стыке ГБЦ при работе двигателя возникают локальные тепловые нагрузки. Поэтому монтажные усилия должны обеспечивать в прокладке такие напряжения сжатия, которые компенсируют и давление газов, и температурные напряжения. Эти требования обусловливают величину момента затяжки шпилек или болтов, прописанного в инструкции по эксплуатации автомобиля.

Ты нам должна…

Из условий работы прокладки вытекают и требования к материалу для ее изготовления. Прокладочный материал обязан:

• хорошо заполнять микро- и макронеровности стыкуемых поверхностей;

• сохранять упругость за счет низкой динамической усадки в условиях циклических нагрузок;

• не релаксировать, длительно сохраняя приложенное контактное давление;

• быть достаточно теплопроводным;

• противостоять вымыванию из собственного «тела» каких-либо наполнителей и ингредиентов;

• не набухать и не разрушаться при контактах с охлаждающей жидкостью, маслом и различными видами топлива, а также с отработавшими газами.

Если вы дочитали этот «молот ведьм» до конца, значит, у вас крепкие нервы. А если подойти формально? Формальные требования выставляет заказчик – моторный завод. Сочиняя их, он испишет целую «простыню». Перечислит необходимые физико-механические свойства прокладки в процентах: сжимаемость, восстанавливаемость и усадку материала при заданных давлениях и температурах. Потребует строго определенного увеличения толщины и массы прокладочного материала в масле, антифризе и топливе.

Читайте также: Штукатурная станция graco toughtek f340e полный комплект с встроенным компрессором

А конечный потребитель – водитель или моторист выразит свои чаяния короче: прокладка должна надежно герметизировать стык, не «пробиваться» в процессе эксплуатации и не требовать частой подтяжки, а в идеале вообще обходиться без нее. Он, потребитель, желает просто-напросто затянуть головку требуемым моментом, и вперед.

Кроме того, мастера нередко сталкиваются с прилипанием прокладки к привалочным поверхностям. Это влечет за собой трудоемкое соскабливание «останков» прокладки при ее замене, сопровождаемое характерными комментариями, которые автор статьи решил здесь не приводить.

Шутки в сторону

Однако, если вдуматься, и заказчик, и конечный потребитель скажут об одном и том же. Возьмем, например, сжимаемость прокладки. Чем она ниже, тем строже будут требования к качеству уплотняемых поверхностей. И наоборот – высокая сжимаемость «простит» некоторые огрехи этих поверхностей. Иными словами, сжимаемость определяет ту самую герметичность стыка, без которой уплотнение – не уплотнение, и ремонт – не ремонт.

А оптимальное сочетание сжимаемости и восстанавливаемости позволит обойтись без дополнительных подтяжек головки блока и регулировок зазоров клапанов.

Давайте ознакомимся с основными тенденциями двигателестроения в части, касающейся производства прокладочных материалов. По мнению ряда зарубежных производителей уплотнений, тенденции таковы:

• компактный дизайн двигателя, малая площадь уплотняемой поверхности, «мягкие» отливки блока и его головки;

• рост числа малогабаритных дизелей для легковых автомобилей;

• увеличение рабочих температур и пиков давления при сгорании смеси;

• полный отказ от дополнительных «подтяжек» прокладки;

• международная унификация технологий, появление единых стандартов для автомобильных прокладок и других запчастей;

• популярность «философии отсутствия утечек», и, как следствие – предполагаемое увеличение срока гарантии на герметичность любого соединения.

Таким образом, моторостроение не стоит на месте, конструкторы двигателей непрерывно совершенствуют свои детища. В их арсенале –применение турбонаддува, повышение частоты вращения коленчатого вала и степени сжатия, а также применение новейших конструкционных материалов. Значит, производители прокладок должны не отставать от моторостроителей? А вот и не угадали, – они должны идти впереди. Иными словами, им нужно быть постоянно готовыми к заказу на «прокладку завтрашнего дня».

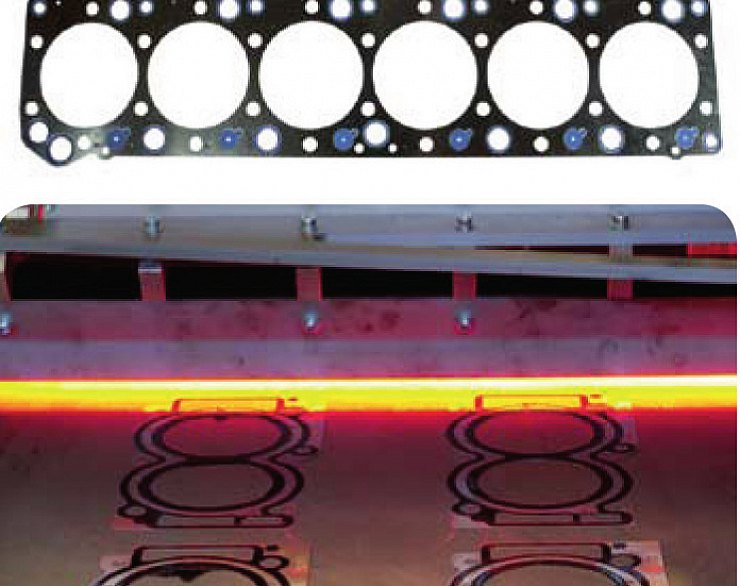

Виды уплотнений ГБЦ

Говоря о герметизации соединений «блок-головка», не будем рассматривать двигатели с бесподкладочными стыками, – это тема отдельного разговора. В остальных случаях специалисты разделяют уплотнения на три группы:

• металлические прокладки ГБЦ;

Правда, в отношении металлических и мягких прокладок необходима оговорка. И те, и другие делаются из нескольких материалов, – например, мягкие прокладки содержат перфорированную жесть. Но один из материалов (металл или полимерная композиция) является преобладающим – он-то и определяет принадлежность прокладки к той или иной группе.

Например, на дизелях челябинского тракторного завода для военных гусеничных машин и танков применялась прокладка, состоящая из двух медных листов. Между ними закладывался лист из асбестовой бумаги толщиной 1 мм. Нижний металлический лист имел отбортовку не только на отверстия камер сгорания, но и на масляные каналы.

Существуют графитовые прокладки, выполненные из графитных листов (не путать с графитовым покрытием асбестовых прокладок и графитным наполнителем безасбестовых материалов). Однако ведущие зарубежные производители признают их малоперспективными.

К металлическим и комбинированным уплотнениям мы еще вернемся, а сейчас поговорим о мягких прокладках ГБЦ. Их преимущества определяются простотой: благодаря своей «мягкости» они компенсируют неровности и деформацию сопрягаемых поверхностей, обеспечивая тем самым герметизацию стыка. Отсюда и относительная дешевизна этих изделий.

А к недостаткам относится меньшая, в сравнении с металлическими «сестричками», надежность уплотнения (особенно при высоких давлениях), необходимость дополнительной подтяжки в процессе эксплуатации и, как правило, одноразовое использование.

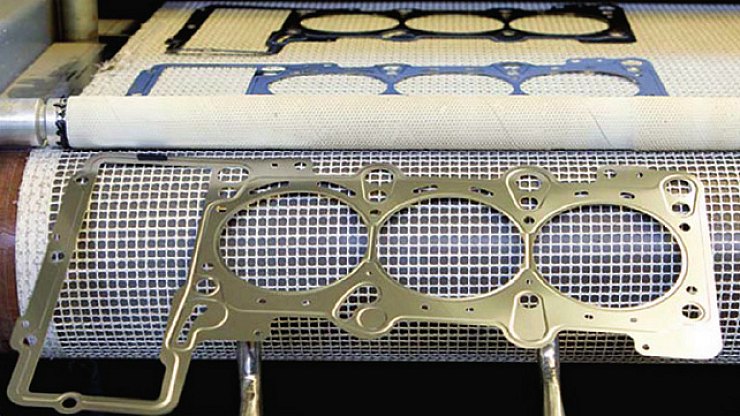

Сделай ее

Прокладки ГБЦ вырубают из многослойного полотна. В его основе – каркас из перфорированной жести, покрытый с обеих сторон полимерной композицией. Иными словами, современная мягкая прокладка ГБЦ являет собой многослойную конструкцию, этакий «сэндвич», в котором каждый слой решает строго определенную задачу.

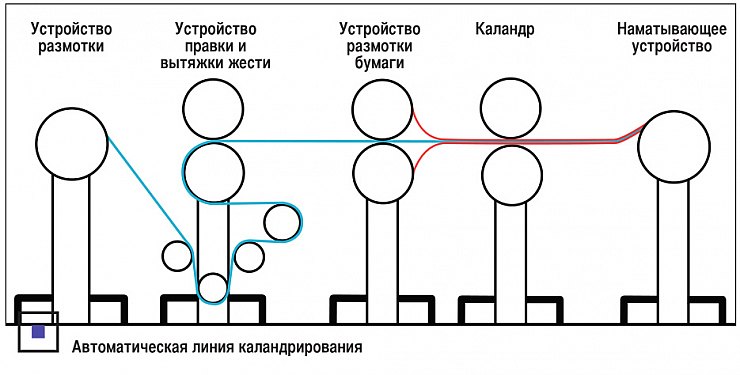

Чтобы в дальнейшем свободно оперировать терминами, давайте в общих чертах вспомним технологию изготовления прокладок ГБЦ. Ее основные этапы таковы:

• изготовление специальной бумаги на полимерной основе;

• сборка прокладочного полотна (жесть обкладывается бумагой и пропускается через обжимные валки каландра);

• обмазка, пропитка и вулканизация полученного материала;

• вырубка прокладок в специальных штампах.

• окантовка отверстий камер сгорания и жидкостных каналов прокладки и калибровка.

Справедливости ради отметим, что применение полимерной бумаги – не единственный способ получения полотна. В свое время фирма Elring предложила такую технологию: жесть обкладывается специально приготовленной массой и потом пропускается через каландр. А вот, например, фирма Frenzelit покрывает жесть бумагой – правда, для этого необходима специальная бумагоделательная машина. Зато этот способ обеспечивает более равномерную плотность полотна.

Это – жесть

А теперь несколько интересных подробностей. Поверхность жести после перфорации более всего напоминает, пожалуй, двустороннюю терку. Зубчики с обеих сторон стальной ленты готовы к контакту с полимерным покрытием – но все ли производители делают их правильно?

Нет, конечно. В настоящее время известны два типа перфорации, применяемой в производстве прокладок ГБЦ: круглая и прямоугольная. «Продвинутые» заводы применяют круглую, и вот почему.

Во-первых, при круглой перфорации прочность жести в продольном и поперечном направлениях практически одинакова. В то время как прямоугольная перфорация делает прокладку анизотропной. Кроме того, «прямоугольная» технология не обеспечивает воспроизводимости свойств изделия: две одинаковые прокладки могут существенно отличаться по прочности на разрыв.

Во-вторых, круглая перфорация позволяет получить плоскую поверхность между выступами (зубчиками). И наконец, в-третьих, она дает возможность оптимизировать распределение зубчиков по площади изделия, обеспечивая надежное сцепление жести с полимерным «покрывалом».

И в результате…

Итак, прокладочное полотно собирают, пропуская перфорированную жесть и бумагу через валки каландра. Рациональная перфорация жестяной основы и фирменные «ноу-хау» для полимерных композитов позволяют прокладке адаптироваться к вертикальной нагрузке – причем к любой, даже очень большой. Опасные пики при этом «расползаются» без нарушения уплотнения – разработчики называют этот процесс «горизонтальным выравниванием». И еще: при использовании новых прокладок усилия распределяются по краям гильз равномерно, уберегая цилиндры от деформации и, следовательно, от повышенного расхода масла, ускоренного износа и прорыва газов в картер.

А если в цифрах: какие механические и температурные нагрузки выдерживают эти изделия? Пожалуйста: по данным производителей, прокладки для бензиновых двигателей сохраняют работоспособность до 35 МПа (350 бар) и 350° С, а для дизельных – до 100 МПа (1000 бар) и 400° С. То есть «запас прочности» изделия получается изрядный…

Оптимально подобранные показатели восстанавливаемости и сжимаемости допускают длительную эксплуатацию прокладки без дополнительной регулировки клапанного механизма – словом, все для потребителя! А специальное антипригарное покрытие позволяет легко, а главное, безболезненно для двигателя демонтировать прокладку при ремонте.

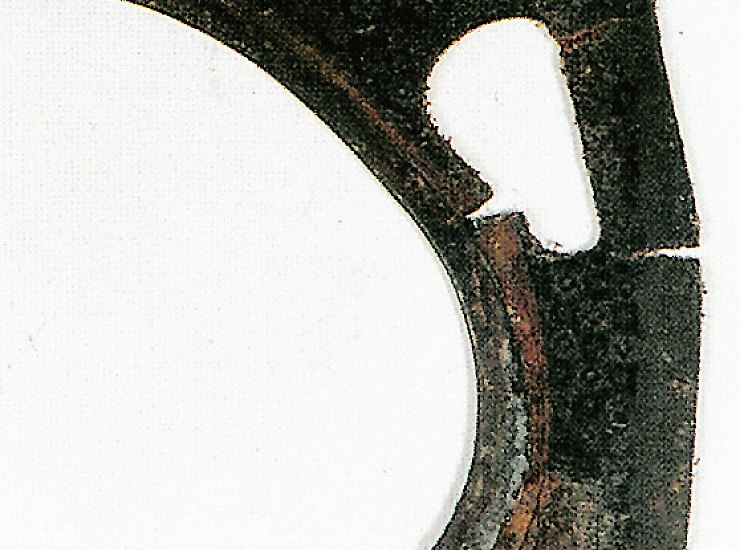

А теперь несколько слов об окантовке газовых отверстий. Этот элемент выполняет несколько функций: во-первых, упрочняет и защищает кромки отверстий; во-вторых, увеличивает изгибную прочность прокладки, что важно при ее транспортировке и монтаже; в-третьих, выполняет роль теплового моста между массами блока и головки.

При покупке прокладки ГБЦ на окантовку надо обращать особое внимание. Не допускаются «гармошки» металла, а также чрезмерно большие выступы над плоскостью прокладки – иначе при затяжке головки может возникнуть упомянутая выше деформация гильз.

Суммарная (на обе стороны) высота буртиков окантовки не должна превышать 0,3 мм, и опытные мастера «ловят» ее, проводя по детали ногтем. Впрочем, для современных прокладок эти навыки не понадобятся: высота означенных буртиков у современных прокладок исчисляется не десятыми, а сотыми долями миллиметра.

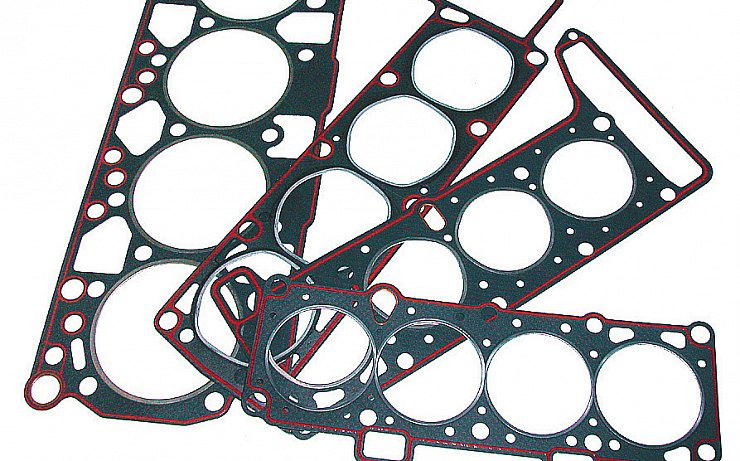

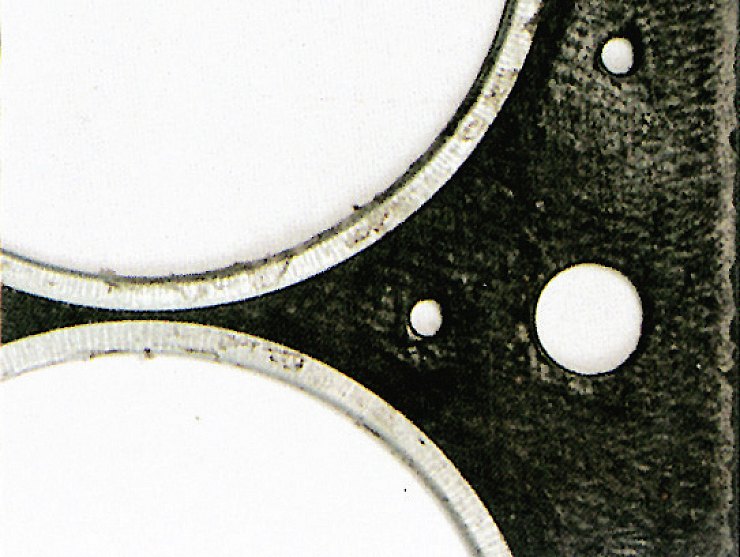

Современные металлические прокладки позволяют эффективно решать многие задачи уплотнения двигателей (фото предоставлено ОАО «Фритекс»)

Немного о «металле»

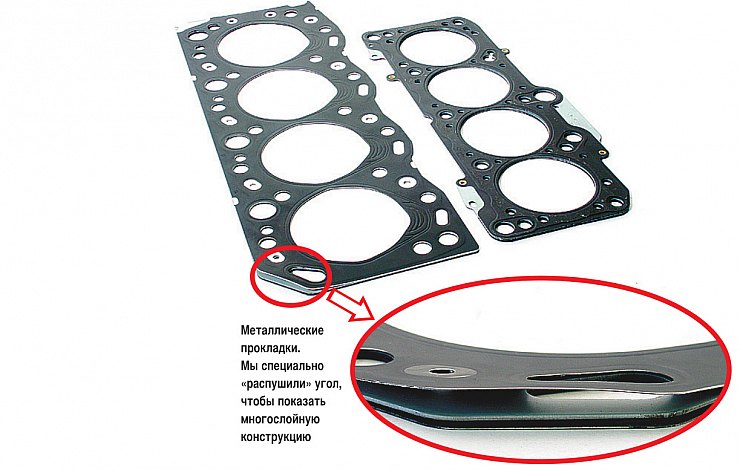

Как уже говорилось, металлические прокладки изготавливаются из нескольких слоев стальных, медных или латунных листов либо их комбинаций.

Хрестоматийный (и уже отошедший в историю) пример таких уплотнений – прокладки ГБЦ двигателя ЯАЗ-206 для первого поколения тяжелых грузовиков КрАЗ. Кстати, прототипами этих 6-цилиндровых двухтактных дизелей были американские моторы GMC – следовательно, и способ их уплотнений прибыл к нам из-за океана. Впрочем, американцы могут не надувать щеки, ибо родина металлических прокладок – Япония.

Читайте также: Компрессор artero oxygen portable

Но вернемся к ЯАЗ-206. Эти двухтактные дизели имели степень сжатия 17 и момент затяжки шпилек 24 кгм (

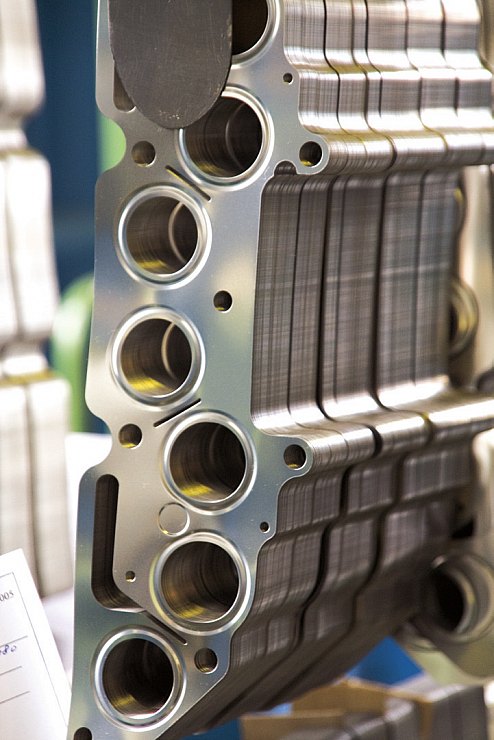

240 нм). Прокладки для них собирались из шести стальных листов 08КП толщиной 0,26 и 0,4 мм. Один лист имел специальную отбортовку в отверстиях под камеры сгорания. Шпильки располагались равномерно вокруг цилиндра, что давало надежное уплотнение.

Из современных автомобильных двигателей со стальной прокладкой можно назвать японские четырехтактные дизели «Комацу», легковые дизели «Даймлер» и ряд других именитых моторов.

К преимуществам металлических прокладок относят высочайшую надежность в работе и возможность многократного использования. К недостаткам – значительные усилия затяжки шпилек, требующих высокой жесткости блока, немалый собственный вес прокладки и изрядную стоимость.

Кроме того, металлические прокладки требуют особой точности и чистоты изготовления сопрягаемых деталей. Впрочем, для того же «Даймлера» это является повседневной нормой, а за качество не грех и заплатить.

Великие комбинаторы

В комбинированных соединениях камера сгорания уплотняется металлическим кольцом, а жидкостные каналы – мягкими прокладками. Чем хороши такие конструкции? А вот чем: они позволяют создать высокие контактные давления на небольших участках – буртиках гильз. Тем самым обеспечивается надежная герметизация при небольших, в сравнении с описанными выше металлическими прокладками, монтажных усилиях.

Каждый цилиндр закрывается отдельной алюминиевой головкой. Камера сгорания уплотняется стальным кольцом, контактирующим с «коллегой», запрессованным в головку. А герметизация жидкостных каналов осуществляется фторкаучуковой прокладкой. Подобные решения применяются на дизелях «Камминс», которые, кстати, встречаются и на камских грузовиках.

Безусловное преимущество описанных комбинированных уплотнений – это возможность вскрытия одного цилиндра без нарушения герметизации остальных. В целом же применение отдельных головок на каждый цилиндр и раздельных элементов уплотнений камер сгорания и каналов рабочих жидкостей применяется в дизелестроении очень широко.

Но это «отдельная песня». Ибо, как говорил Козьма Прутков, «нельзя объять необъятное». Подразумевая – в одной журнальной статье.

Слово эксперту

Cергей Афинеевский, канд. техн. наук, ведущий научный сотрудник ФГУП «НАМИ»

Об испытаниях прокладок

В основе испытаний прокладок ГБЦ лежит ГОСТ 12856-96 «Листы асбостальные и прокладки из них». В настоящее время этот документ входит в состав Технического регламента «О безопасности колесных транспортных средств», утвержденного постановлением Правительства РФ № 720 от 10 сентября 2009 года.

Испытания прокладки начинаются с визуальной проверки: нет ли разрывов, трещин, складок, раковин и оголений каркаса, соответствуют ли контуры изделия и его геометрия чертежу, каково состояние окантовок цилиндров, правильно ли нанесен трафарет на прокладки из уплотняющего герметика и т.д.

Если все хорошо, проводятся лабораторные тесты на сжимаемость и восстанавливаемость прокладки соответственно при определенной нагрузке и после ее снятия.

Затем из прокладки вырезают прямоугольные образцы и смотрят, насколько они увеличивают толщину и массу прокладки под воздействием различных жидкостей: охлаждающей – ТОСОЛ А 50% и вода 50%; топливной смеси – 70% изооктана и 30% толуола; моторного масла; дистиллированной воды; бензина; дизельного топлива. Увеличение толщины и массы образцов оцениваются в процентах.

Таким образом, становится известна реакция конструкции прокладки на эксплуатационные среды, с которыми она встретится в реальном двигателе.

Если все в порядке – милости просим на моторный стенд. Здесь проверяются: отсутствие подтеканий антифриза и моторного масла, а также мощностные, экологические, экономические характеристики и другие показатели. Важнейшим является испытание на безотказность. Прокладка должна наработать по ГОСТ 14846-81 (входит в состав Технического регламента) определенное число часов в зависимости от литража и типа двигателя. Приведу пример: для бензинового мотора рабочим объемом от 1 до 2,5 л это 300 часов. В процессе тестирования проверяется пропуск газов, расход масла на угар и т.д. Если все «экзамены» сданы успешно, прокладка рекомендуется к серийному производству (в некоторых случаях возможны и эксплуатационные испытания с опытной прокладкой двигателя на автомобиле).

Несколько слов о наборных металлических прокладках. Испытывают их в основном на геометрические параметры в соответствии с требованиями чертежей и далее проводят моторные испытания. Подчеркну, что качество уплотнения здесь во многом зависит от точности обработки привалочных поверхностей блока и головки, а также от качества стального листа, из которого изготавливается прокладка. Допуск на его толщину не более 10 мкм. Нарушили допуск – оставьте мечты о надежном уплотнении. Наборные металлические прокладки изготавливаются из стали типа 05КП или 12Х18Н9Т.

Слово производителю

Тимур Имнаишвили, директор Federal Mogul по маркетингу в России, Украине, СНГ

Эффективность под давлением

В 2009 году компания Federal-Mogul разделила многочисленные линейки продукции для двигателей на четыре «экспертных бренда» – АЕ® для верхних узлов двигателя (клапаны, ремни, распределительные валы), Glyco® для подшипников, Goetze® для поршневых колец и гильз и Nural® для поршней и поршень-комплектов – каждый из них ведет родословную от производства оригинального оборудования и имет широкий ассортимент технологий мирового класса. В 2010 году марка Рауеn стала пятым «экспертным брендом» компании Federal Mogul, обеспечивая всю категорию уплотнений и практически все области применения в регионе Европы, Ближнего Востока и Африки.

Для двигателя требуются самые разные уплотнители. Чтобы обеспечить долговечность и эффективность уплотнения, для каждого из них нужны собственная технология, дизайн и материал. Правильная прокладка Payen гарантирует точную посадку в любое время. А точная посадка означает целостность уплотнителя, продление срока службы двигателя и удовлетворение клиентов.

Payen предлагает один из самых широких ассортиментов технологий уплотнения, имеющихся сегодня на рынке – как для устаревших двигателей, так и для новейших легковых автомобилей и тяжелых грузовиков. Наша продукция соответствует требованиям специалистов к уплотнителям по всему миру, и даже превосходит их. Это означает, что детали отлично работают в самых разных диапазонах температур и давлений, а также соответствуют любым требованиям к поверхности.

Прокладки ГБЦ из стального эластомера (S/E)

В некоторых прокладках, особенно предназначенных для мощных дизельных двигателей, используются эластомерные материалы, отлитые на стальном держателе. Преимуществом системы такого типа является то, что эластомеру для создания уплотнения требуется небольшая нагрузка, а твердый стальной держатель выступает в качестве ограничителя давления, обеспечивая устойчивое соединение. В более сложных прокладках используются разнообразные эластомеры, чтобы обеспечить наиболее подходящий материал для конкретной области уплотнения. Это означает минимальную деформацию конструкции и превосходную устойчивость к релаксации напряжений.

Прокладки ГБЦ из многослойной стали (MLS)

Компания Federal Mogul является неоспоримым лидером в сфере технологий изготовления прокладок ГБЦ из многослойной стали (MLS) уже почти 20 лет. Компания выпустила на предприятии в Хердорфе более 43 млн прокладок MLS для головок блоков цилиндров, при этом завод является также ведущим поставщиком для рынка запасных частей. Среди прокладок ГБЦ, произведенных в Хердорфе, имеется деталь Рауеn с каталожным номером АС5300 для двигателя М47 – прокладка точно такой конструкции поставляется производителям оригинального оборудования. Технология MLS жизненно необходима для эффективной работы современных мощных, высокотемпературных двигателей. По мере уменьшения веса и прижимной силы литых деталей двигателя прокладки MLS становятся важнейшим элементом для обеспечения прочного, надежного уплотнения с учетом подвижности головки и блока цилиндров относительно друг друга. К другим преимуществам относятся уменьшение деформации отверстия и ползучести, более эффективное распределение прижимного усилия и более точный контроль толщины в сжатом состоянии. Кроме того, технология MLS позволяет уменьшить мертвое воздушное пространство между головкой и блоком цилиндров в камере сгорания, помогает снизить выбросы вредных веществ.

Слово эксперту

Герметичность нарушена

АЛЕКСАНДР ХРУЛЕВ, канд. техн. наук, директор фирмы «АБ-Инжиниринг»

Прокладка ГБЦ может потерять герметичность по многим причинам. Но главными все-таки остаются нарушения правил эксплуатации, технологии обслуживания и ремонта автомобиля. В любом случае негерметичность прокладки, оставленная без внимания, будет прогрессировать, вредно влиять на работу других деталей и узлов двигателя и в конечном счете приведет к выходу его из строя.

Читайте также: Намораживается трубка возле компрессора холодильника

Перегрев двигателя

Перегрев – одна из основных причин повреждения прокладок. Да и не только их: при перегреве часто деформируется плоскость головки, а иногда и блока цилиндров.

Но в первую очередь страдает, конечно, головка блока. Помимо локального перегрева отдельных участков камер сгорания, вызывающего появление трещин, общий нагрев головки ведет к увеличению усилия обжатия прокладки, поскольку алюминиевый сплав головки расширяется больше, чем сталь болтов. После охлаждения сдавленная прокладка может уже не обеспечить герметичность там, где удельное давление (усилие, отнесенное к площади поверхности) оказалось слишком низким. Фактически при перегреве происходит своего рода «отвердевание» поверхностных слоев прокладки, вследствие чего она теряет эластичность и уже не может обеспечить уплотнение соединения головки с блоком цилиндров по всей плоскости.

Обнаружить причину, т.е. установить, что прокладка «потекла» из-за перегрева двигателя, можно при ее осмотре. Обычно в подобных случаях поверхность прокладки становится твердой, а в отдельных местах вблизи камер сгорания обугленной. Часто удается рассмотреть поверхностные трещины, а также изменение цвета прокладки в перегретых зонах.

Ремонт в данном случае редко ограничивается только заменой прокладки. Помимо обработки плоскости головки будет совсем не лишним найти причину перегрева в системе охлаждения – возможно, имеется неисправность термостата, вентилятора или просто течь шлангов.

Но, допустим, двигатель был сильно перегрет, а прокладка вроде бы устояла. В подобных ситуациях два выхода: либо испытывать судьбу, ожидая, когда появится течь (а так оно, скорее всего, и будет), или все-таки сразу заменить прокладку. Второе решение будет более удачным: ведь, как ни крути, а запланированный ремонт лучше неожиданной поломки в дороге.

Слабое обжатие прокладки

Если прокладка не обжата как следует, то она точно «потечет». Обычно такое бывает, когда болты головки не затянуты должным образом.

Но такие ошибки сегодня – скорее исключение, чем правило: необходимая информация есть теперь на любой СТО. Другое дело, когда все затянуто правильно, а прокладка не обжалась. В чем дело?

Причины обычно кроются в нарушениях элементарных ремонтных технологий. Например, в руководствах по ремонту пишут, что резьбовую часть болтов перед затяжкой надо смазать маслом. А если не смазать? Тогда момент затяжки почти весь уйдет на преодоление сил трения в резьбе, а вовсе не на прижатие головки к блоку.

Может, это одна из причин, по которой на многих современных двигателях резьбовая часть болтов имеет покрытие? Такие болты смазывать не надо. А если серьезно, то «твердая» смазка гораздо более эффективна и значительно улучшает работу болтов (напомним, что у обычных болтов только 20–25% момента непосредственно преобразуется в усилие затяжки).

Еще хуже, когда болты слишком обильно облиты маслом. В данном случае известное правило «кашу маслом не испортишь» не сработает: масло несжимаемо, заполнив резьбовое отверстие, оно просто не пустит болт дальше. И хорошо еще, если блок не треснет по резьбовым отверстиям.

На современных двигателях часто применяют болты, работающие на пределе текучести. После однократного использования их полагается менять на новые, поскольку они могут недопустимо вытягиваться. Попытки использования таких болтов повторно, особенно на дизелях, где необходимы большие усилия обжатия прокладки, часто кончаются неудачей.

То, что прокладка не была обжата должным образом, легко обнаружить при ее осмотре. Часто на ней вообще практически нет следов обжатия, а толщина осталась такой же, как у новой прокладки. В подобных случаях течь появляется в первые же часы работы двигателя, что и указывает на истинную причину неисправности.

Профилактика здесь проста: надо точно выполнять все рекомендации производителей по моменту, порядку затяжки и замене болтов, а также их смазке перед сборкой. И никаких неприятностей не случится.

Пренебрежение подтягиванием болтов привело к деформации и выдавливанию материала прокладки

Пренебрежение повторной затяжкой

Известно, что в зависимости от материала и конструкции некоторые прокладки «слабнут» под действием температуры и вибраций. И если после некоторого времени работы двигателя не провести повторной затяжки болтов, удельное давление в стыке головки с блоком может недопустимо снизиться, после чего прокладка «потечет».

Повторной затяжки требуют не все двигатели и не все прокладки. Но когда такие рекомендации дает производитель двигателя, выполнять их надо неукоснительно. Если этого не сделать, течь появится через несколько тысяч километров пробега автомобиля, что прямо укажет на причину такой неисправности. При этом на снятой прокладке иногда удается увидеть характерное смещение материала и повреждение отверстий, обусловленные снижением удельного давления.

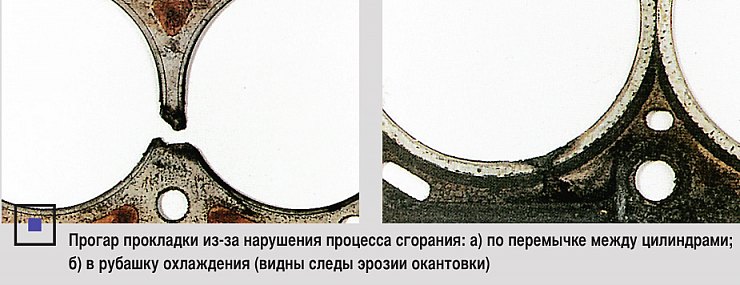

Ненормальное горение

К нарушениям процесса горения в двигателе относят детонацию и калильное зажигание. Не вдаваясь в их природу (это тема отдельного разговора), укажем, что данные явления вызывают значительный рост температуры на отдельных участках камеры сгорания. Чрезмерное давление в цилиндре, возникающее из-за преждевременного воспламенения топливной смеси, резко увеличивает нагрузки на головку блока, «растягивая» болты и уменьшая тем самым усилие сжатия прокладки. А ударные волны детонации «стучат» не только по ушам водителя, но и по окантовке прокладки ГБЦ. Результат простой: она начинает разрушаться и прогорает.

То, что именно нарушение процесса сгорания явилось причиной повреждения прокладки, часто удается установить по ее виду. В подобных случаях она нередко прогорает между цилиндрами. Прогар по окантовке часто сопровождается эрозией поверхности головки блока и самой окантовки вблизи повреждения. Изменение цвета материала прокладки возле окантовки также может свидетельствовать о высокой температуре в камере сгорания. В любом случае место прорыва газов через окантовку будет видно невооруженным глазом.

Устранить причины, вызвавшие повреждение прокладки, нетрудно. Достаточно установить правильный угол опережения зажигания, поставить требуемые для данного двигателя свечи и залить в бак бензин с соответствующим октановым числом. Правда, в некоторых случаях этого может оказаться недостаточно. Например, если при ремонте головки с ее плоскости снято слишком много металла, и степень сжатия стала заметно больше. Или когда поршни установлены от другой модификации двигателя.

Механические проблемы

Как известно, прокладка ГБЦ – весьма деликатная деталь, легко повреждаемая при неаккуратном обращении. Если она имеет явные дефекты, то ставить ее либо опасно, либо просто бессмысленно – все равно рано или поздно «потечет».

То же самое относится и к попыткам повторно использовать старую прокладку. Ее материал уже обжат и никогда не обеспечит надежного уплотнения. Может быть, на несколько тысяч километров ее и хватит, но это можно рассматривать только как временный выход из положения, чтобы доехать до дома.

Иногда прогар прокладки происходит из-за попадания между ней и уплотняемой поверхностью инородных материалов. Такое вполне может случиться, если не очистить плоскости головки и блока от остатков старой прокладки перед установкой новой.

Кстати, то же самое получится, если плоскости окажутся деформированными – в местах «провалов» удельное давление будет недопустимо низким, и в конце концов уплотнение нарушится. Поэтому перед установкой прокладки проверка плоскостей головки и блока обязательна. Практика показывает, что наибольший «провал» плоскости наблюдается в средней части головки блока между цилиндрами. У блоков же, помимо «провалов», наблюдаются и «выступы», например, в зоне отверстий под головочные болты. Но в любом случае отклонения от плоскости не должны превышать 0,05–0,07 мм, иначе прокладка прогорит.

Понятно, что деформированную плоскость, очевидно, надо обработать, т.е. выровнять. В одних мастерских головки фрезеруют, в других шлифуют, а в третьих – притирают на плите с абразивной пастой. А какой способ лучше?

Давайте разберемся вместе. Если поверхность слишком грубая, то не исключено просачивание рабочих жидкостей и газов. Напротив, если поверхность чрезмерно гладкая, то возможно скольжение прокладки между уплотняемыми деталями и в конечном счете потеря герметичности. Поэтому при обработке поверхностей головки и блока не все средства хороши. Желательно обеспечить определенную оптимальную шероховатость, которая в основном зависит от материалов уплотняемых деталей (см. табл. 2). Конечно, это общие рекомендации. Но ими вполне можно пользоваться, когда другие данные, например, от производителя двигателя, отсутствуют.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💥 Видео

Компрессор кратон не качает, плохо набирает давление. Замена прокладки на поронит.Скачать

Стертые диски больше не выбрасываю! Гениальная идея самоделки из диска от болгарки!Скачать

Как замерить зазор между вкладышем и коленвалом ВЕК ЖИВИ ВЕК УЧИСЬ @user-fc5yc8os8bСкачать

РЕМОНТ БЫСТРОСЪЁМА СДЕЛАЙ САМСкачать

Как сделать прокладку для компрессора СО-7БСкачать

Ремонт компрессора ЗИЛСкачать

Чтобы двигатель НЕ ЖРАЛ МАСЛО, поставь правильно поршневые кольца!Скачать

Дельный совет и установка прокладки под головку блока цилиндровСкачать

Проверить прокладку ГБЦ на прогар теперь сможет каждый. Все простоСкачать

Получили реально не убиваемый двигатель после омеднения купоросом!Скачать