Шлицевые соединения называют многошпоночными, в нем шпонки выполнены как одно целое с валом, что позволяет передавать большие крутящие моменты по сравнению со шпоночным соединением. Кроме того, шлицевое соединение хорошо обеспечивает взаимное центрирование втулки (колеса) и вала, что очень важно для валов с большим числом оборотов.

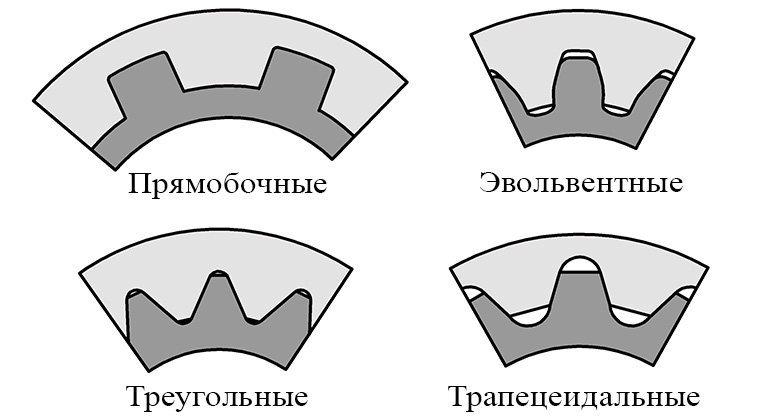

Стандартизованы соединения с прямобочным и эвольвентным профилем зубьев. Наиболее широко применяют первое соединение.

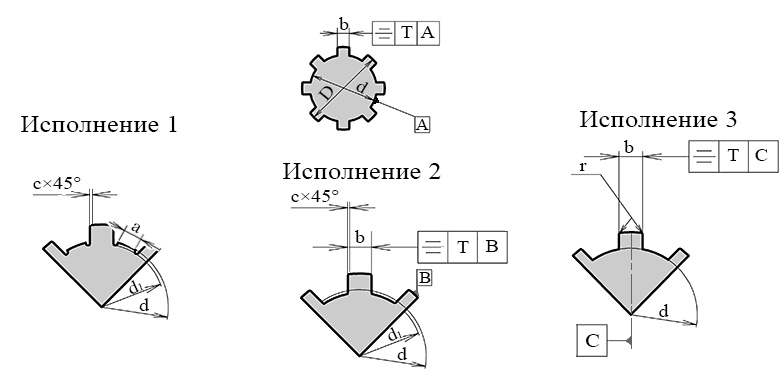

Размеры прямобочных шлицевых соединений установлены ГОСТ 1139—80* (СТ СЭВ 187—75 и 188—75), предусматривающим три исполнения — 1, 2, 3 и три серии соединения — легкую, среднюю и тяжелую.

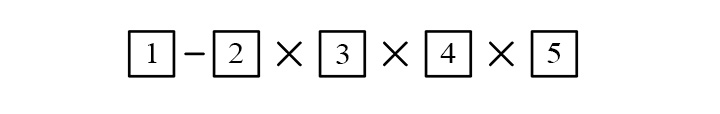

Основные параметры: число зубьев z, внутренний диаметр d, наружный D, ширина зуба b (рис. 8.84). Для легкой и средней серии z=6, 8, 10, для тяжелой — 10, 16 и 20.

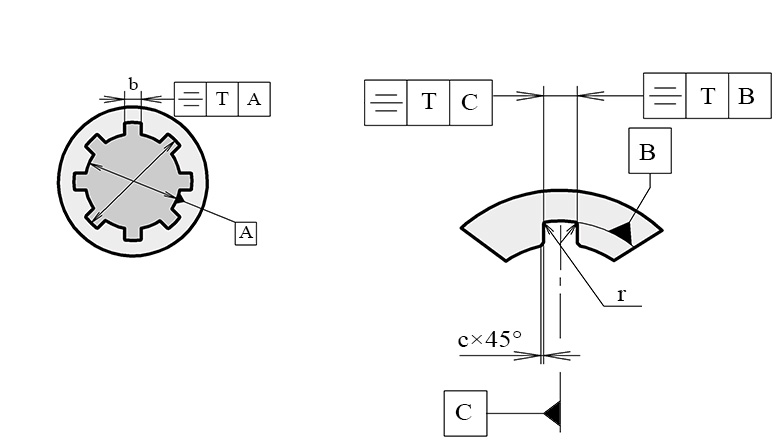

Поверхности зубьев вала и втулки могут соприкасаться (центрироваться) по внешнему диаметру D (с образованием зазора по внутреннему диаметру, рис. 8.85, а), по внутреннему диаметру d (с образованием зазора по наружному диаметру, рис. 8.85, б) и боковыми сторонами зубьев (с образованием зазоров по наружному и внутреннему диаметрам, рис. 8.85, в).

Обозначение втулки при центрировании по внутреннему диаметру d:

d — 8X36H7X40H12X7D9, где d— указывает вид центрирования; 8 — число зубьев; 36 — внутренний диаметр с полем допуска Н7; 40 — наружный диаметр с полем допуска HI2; 7 — ширина зуба с полем допуска D9; то же, для вала d—8X36e8X X40a11X7f8, где е8, all и f8 — поля допусков d, D, b соответственно.

В обозначении не отражается исполнение зуба — A, В или С (приводится на рабочем чертеже или решает технолог), а серию (устанавливает на основе расчета конструктор) определяют значения z, d и D; в данном примере числа 8, 36 и 40 относятся к легкой серии.

На учебных чертежах обычно ограничиваются указанием числа зубьев, размеров внутреннего и наружного диаметров и ширины зуба: 8X36X40X7.

Шлицевое эвольвентное соединение с углом профиля 30° (ГОСТ 6033—80*) предусматривает основное центрирование по боковым поверхностям зубьев (рис. 8.86) и допускаемые — по наружному или внутреннему диаметрам.

Основные параметры: номинальный диаметр D, модуль т и число зубьев z. Примеры обозначений:

- соединения — 50X2X9H/9g ГОСТ 6033—80;

- втулки — 50X2X9 Н ГОСТ 6033—80;

- вала — 50X2X9g ГОСТ 6033—80,

где 50 — номинальный диаметр, 2 — модуль, 9Н и 9g — поля допусков. Число зубьев не указывают, так как оно определено значениями D и т. Вид центрирования (в примере — по боковым поверхностям зубьев) определен значениями полей допусков.

На учебных чертежах обычно ограничиваются указанием D, т и обозначением стандарта.

Шлицевые соединения изображают согласно ГОСТ 2.409—74* (СТ СЭВ 650—77) упрощенно, как показано на рис. 8.87, а (на валу), рис. 8.87,6 (в отверстии) и рис. 8.88 (в соединении). В изображениях эвольвентных соединений добавляют делительную окружность, как на рис. 8.88.

На чертежах, содержащих нестандартизованные шлицевые соединения (например, с треугольным профилем зуба), помещают изображение профиля зуба с впадинами (шлицами) со всеми необходимыми сведениями (рис. 8.89).

Видео:ремонт кранового колеса.Скачать

Шлицевое соединение

Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

Читайте также: Крестовина рулевого вала фиат дукато 244

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

Видео:демонтаж подшипника с кранового колесаСкачать

Размер шлицев

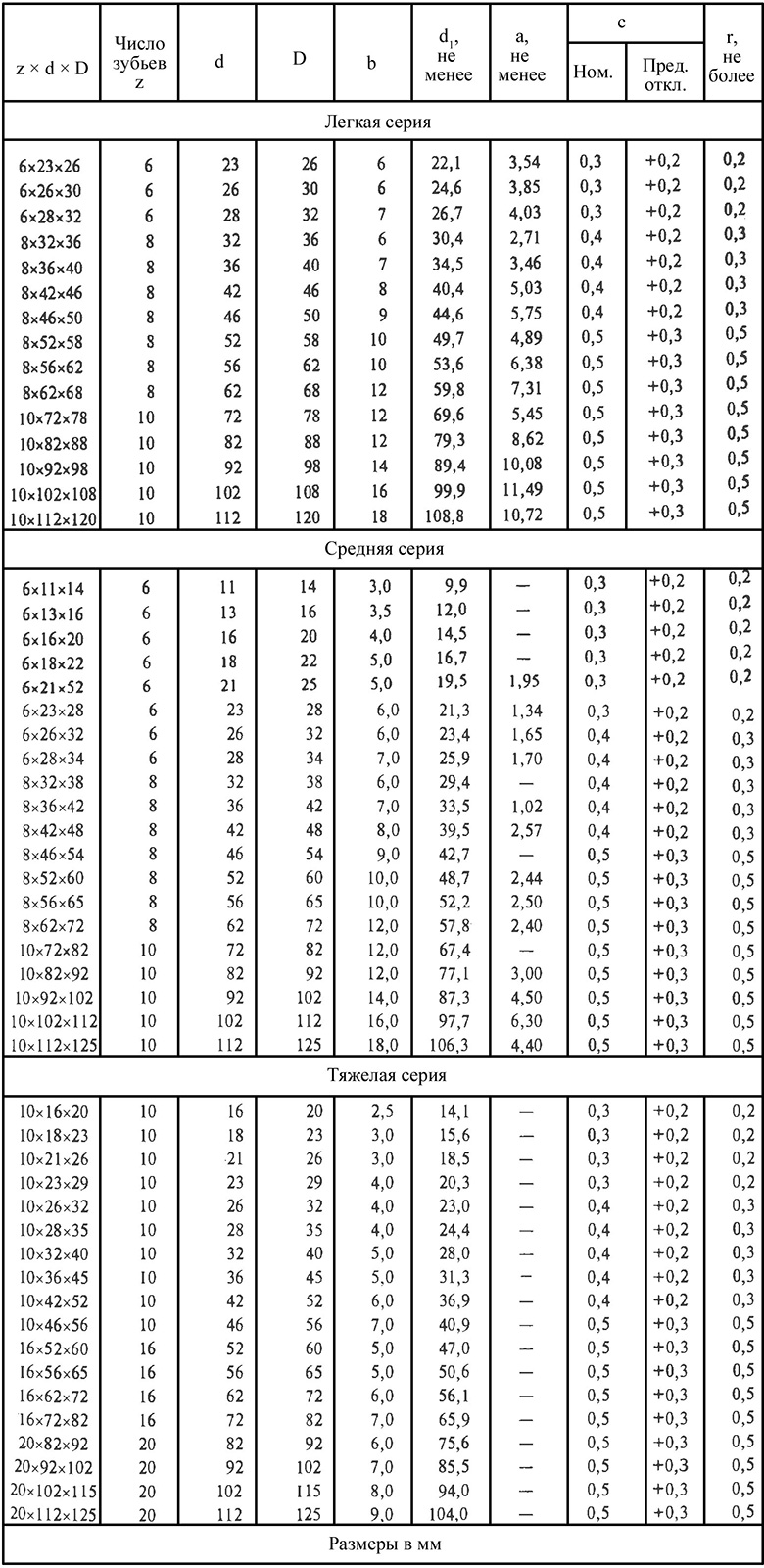

Стандарт ГОСТ 1139-80 устанавливает размеры на прямоугольные шлицевые соединения, он регламентирует:

- число зубьев шлицевого соединение;

- наружный диаметр шлицев;

- внутренний диаметр шлицев;

- ширину зуба;

- размеры скруглений, фасок;

- предельные отклонения.

Исполнение 1 предназначено для валов средней и легкой серий. Валы исполнения 1 и 3 центрируются по внутреннему диаметру, исполнения 2 — по наружному диаметру и боковым поверхностям зубьев.

Размеры шлицев представлены в следующей таблице.

Видео:Изготовление крановых колес по чертежам заказчиковСкачать

Обозначение шлицевого соединения

В обозначении шлицев указывается:

- буква, указывающая на поверхность центрирования, ри центрировании по наружному диаметру в начале обозначения указывается — D, по внутреннему диаметру — d, при центрировании по боковым поверхностям — b.

- число зубьев

- внутренний диаметр d (при надобности, с полем допуска)

- наружный диаметр D (с полем допуска на размер)

- ширина зуба b (с полем допуска на размер)

Если размер не является центрирующим, то допускается не указывать на него поле допуска.

Пример обозначения шлицев

Для составления конструкторской документации обозначим вал с центрированием по внутреннему диаметру d=36 мм, допуском f7, восемью шлицами, внутренним диаметром D=40 мм с допуском a11, шириной зуба 7 мм с допуском f9.

Для втулки этого же шлицевого соединения обозначение будет выглядеть следующим образом:

Видео:Ремонт Кранового колесаСкачать

Чертежи зубчатых колес, шестерен, валов

В этом разделе Вы можете ознакомиться с примерами чертежей шестерен, валов, вал-шестерен, зубчатых колес, червячных колес, шевронных колес и зубчатых реек.

Чертежи представлены в различных форматах в т.ч. Компас 3D и AutoCad.

Если интересует — как начертить или оформить чертеж? Предлагаем посетить раздел сайта —

| Примеры чертежей |

Изготовим на заказ

Червячные колеса

Предлагаем изготовление червячных шестерен и зубчатых колес из бронзы, латуни, чугуна. А так же червяков к ним.

Валы и шестерни

Выполняем изготовление шестерен, валов и зубчатых колес цилиндрических, конических с прямым и косым зубом по чертежам и образцам.

Зубчатые передачи

Изготовим на заказ шестерни зубчатых передач: планетарные, шевронные, цепные, червячные.

Шестерни и рейки

Оказываем услуги по изготовлению шестерен и реек по чертежам заказчика. С модулем от 0,5мм. из стали 45, 40Х, 18ХГТ, с закалкой.

Изготовление деталей

изготовление шестерен, зубчатых колес, валов, вал-шестерен, зубчатых реек, звездочек, зубчатых муфт и обойм.

Механическая обработка

выполняем на заказ токарные работы, расточные, фрезерные, зубодолбежные, зубофрезерные, шлифовальные работы. Нарезка зубьев, шлицев и пазов.

Если Вы не нашли где купить шестерни, обращайтесь и мы изготовим Вам необходимые детали высокого качества по оптимальной цене.

ТМ «Шестеренка»

Украина, г. Днепр,

ул. Академика Белелюбского, 58.

Видео:Изготовление крановых колесСкачать

Правила конструирования шлицевых соединений

Правила конструирования шлицевых соединений.

В шлицевых валах наиболее напряженным является сечение А—А (рис. 599, а), в котором действуют полный крутящий момент, передаваемый соединением, и напряжения изгиба шлицев. Степень концентрации напряжений зависит от формы перехода от шлицев к валу.

Для снижения напряжений в этом сечении целесообразно увеличивать внутренний диаметр шлицев Dвн (вид б) на 15—20% по сравнению с диаметром d вала.

Равномерность нагрузки по длине шлицев сильно зависит от формы ступицы и вала. Следует избегать резких изменений сечений, а там, где они необходимы по конструкции, учитывать направление силового потока. Конструкция в насадной детали нецелесообразна. Нагрузка на шлицы передастся преимущественно в узле жесткости (участок перехода ступицы в диск); остальная часть шлицев нагружена слабо. Нагрузка на шлицы выравнивается, если диск перенести к переднему обрезу ступицы и сделать переход диска в ступицу более плавным (вид г).

Читайте также: Подшипник первичного вала кпп даймос уаз размеры

Входные кромки шлицев как на валу, так и во втулке должны иметь фаски для облегчения монтажа во избежание концентрации силы на кромках, а также с целью предупреждения случайного забоя шлицев при монтаже, демонтаже и транспортировке.

Снятие фасок на угловых кромках шлицев (рис. 600, а) недостаточно. Правильнее выполнять шлицы со скосом (вид б) под углом β = 15—30° так, чтобы наружный диаметр D1 фаски на ступице был несколько больше диаметра Dнар впадин шлицев, а внутренний диаметр d2 фаски на валу — несколько меньше диаметра dвн впадин на валу.

Наиболее целесообразно делать фаски или галтели по всему контуру шлицев (вид в). Эту операцию в массовом производстве выполняют на специальных заправочных станках.

Заправка торцов по контуру обязательна в шлицах, предназначенных для переключения (например, в муфтах сцепления).

Шлицы ступиц рекомендуется утапливать по отношению к торцу (вид г). Эта мера предупреждает забой шлицев, увеличивает прочность участка выхода шлицев и облегчает сборку, особенно при соединении тяжелых деталей в горизонтальном положении.

Если шлицевой вал имеет продолжение, то можно облегчить сборку, выполнив на ближайшей к шлицам части вала центрирующий поясок m (вид д) диаметром, несколько меньшим внутреннего диаметра шлицев.

Сила затяжки чаще всего воспринимается упорными буртиками на валу. Если необходим упор в сплошную кольцевую поверхность, то буртик делают на гладкой части вала (рис. 601, а); шлицы полного профиля заканчивают на расстоянии l от буртика.

Впадина на участке l1 выхода фрезы очерчена по эллипсу, малая ось которого равна Dфр, а большая Dфр·соs ϕ, где Dфр — наружный диаметр фрезы; ϕ — угол скрещивании, т. е. угол установки фрезы в плане относительно заготовки вала (рис. 602), определяемый из соотношения

где D0фр — средний диаметр зубьев фрезы; t — шаг фрезы.

Поскольку угол ϕ мал (обычно ϕ = 3—5°) и соs ϕ близок к единице, можно считать, что участок выхода очерчен дугой окружности диаметром Dфр. Тогда

Минимальное расстояние, при котором не происходит подрезания буртика,

Диаметр фрезы определяют по ГОСТ 9324—80 или по сортаменту червячных фрез, применяемых на заводе. Ориентировочно Dфр можно принимать равным диаметру вала.

Шлицы ступицы рекомендуется не доводить до начала подъема впадин, предусматривая страховочный зазор s = 1—2 мм (рис. 601), предупреждающий упор шлицев в днище впадин. Обычно с этой целью торцы шлицев скашивают под углом α = 15—20°, начиная от точки, соответствующей крайнему положению фрезы.

Для увеличения прочности шлицы отверстия на участке выхода соединяют с телом ступицы пологими переходами m (вид в).

Участок вала l (вид б) иногда используют для центрирования ступицы, выполняя на нем центрирующий поясок n (вид г), или для установки насадных деталей, например, подшипников качения (вид д).

В конструкциях, где наличие сплошной кольцевой опорной поверхности необязательно, буртики прорезают частично (вид е) или насквозь (виды ж, з), что позволяет приблизить шлицы ступицы вплотную к упорному буртику (вид и) и сократить тем самым общую длину шлицевого соединения.

На шлицевых валах, подвергаемых шлифованию по внутреннему диаметру или по боковым граням шлицев, гладкая поверхность вала для возможности обработки напроход должна быть расположена ниже впадин шлицев (вид к). Прочность таких шлицев на изгиб несколько меньше чем в конструкциях видов ж, з. При сквозном прорезании буртика применяют фрезу с повышенной высотой f режущих зубьев (вид ж). Для повышения прочности и стойкости зубьев высоту H1 буртика рекомендуется делать не больше 0,5H (рис. 603, виды в, б).

У эвольвентных шлицев высота буртиков ограничена утонением шлицев к вершине (вид в). При угле исходного профиля α0 = 30° предельная высота буртика Н1 ≈ 0,5m (m — модуль) или

Читайте также: Оригинальный номер компрессора кондиционера хендай траджет 2008 года

0,25 высоты шлица; при α0 = 20° высота буртика H1 ≈ 0,6m или

Для треугольных шлицев упор и прорезной буртик неприменим.

Плотное прилегание торца ступицы к упорному буртику вала обеспечивают фаской (рис. 604, а), выточкой (вид б) в ступице или канавкой на шлицах вала (вид в).

На чертежах шлицевых валов численное значение радиуса подъема впадины обычно не указывают, ограничиваясь надписью Rфр (рис. 605, а) и нанося длину L участка шлицев с полным профилем.

Если необходимо точно выдержать полную длину шлицев L + l1, то наносят радиус фрезы или, предпочтительнее, указывают координату l’ точки выхода впадин.

У валов со шлифуемым внутренним диаметром или рабочими гранями шлицев указывают длину подлежащих шлифованию участков (рис. 605, б).

Длина l2 участка подъема шлицев должна быть достаточной для выхода шлифовального круга и определяется из соотношения

где Dкр — диаметр шлифовального круга; Н — высота шлицев.

Помимо упора в буртик, применяют другие способы. Упор на штифт, запрессованный в вал (рис. 606, а), не позволяющий осуществить силовую затяжку, применим только в слабонагруженных соединениях. Целесообразнее конструкции с упором в кольцевой стопор прямоугольного (вид б) или круглого (вид в) сечения, заведенный в выточку в шлицах или цилиндрической части вала.

В конструкции (г) на участке выхода шлицев проточена кольцевая канавка. Шлицы ступицы упираются в стенку канавки. При этом способе сильно снижается прочность шлицев вала на изгиб.

В конструкции (д) упор воспринимает шлицевая шайба 1, заводимая в кольцевую канавку шлицев вала (вид д, I). Шайбу надевают через шлицы вала, проворачивают в канавке так, чтобы ее шлицы стали против шлицев вала, и фиксируют в этом положении выступающими за торец ступицы удлиненными концами 2 шлицев ступицы (вид д, II).

На виде (е) показан пример использования шлицевой шайбы 3 для крепления двух насадных деталей на валу. Ступицы деталей стягивают винтами, которые одновременно фиксируют угловое положение шайбы в канавке (шлицами против шлицев вала). Затяжки соединения эта конструкция не обеспечивает.

Надежную фиксацию обеспечивает упор шлицев отверстия на участки n подъема впадин вала (вид ж). Для того чтобы упор распространялся на всю окружность, необходимо на последней стадии фрезерования шлицев дать валу несколько оборотов при выключенной продольной подаче.

Осевое положение ступицы на валу при этом способе упора зависит от диаметра фрезы и угла фаски на упорном участке шлицев ступицы. Для повышения точности осевой фиксации и уменьшения растягивающих напряжений в ступице целесообразно принять наружный диаметр фаски (рис. 607, а, точка л) равным диаметру D шлицев, а внутренний (точка м) расположить на расстоянии 0,5H от наружного диаметра D, где Н — высота шпицев.

Угол θ наклона фаски целесообразно делать равным среднему углу наклона профиля шлицевых впадин на участке л—м выхода шлицев вала (рис. 607, б). Тогда осевое положение ступицы определяется координатой l1 точки (л) выхода шлицев, подсчитываемой по уравнению (161).

Угол θ находится их соотношения cos θ = 1—1,5H/Dфр.

Нерабочий участок (м—н) шлицев ступицы (рис. 607, а) следует срезать под углом θ1, определяемым из соотношения cos θ1 = 1—Н/Dфр.

Значения θ и θ1 в зависимости от Н/Dфр показаны на рис. 608.

В крупношлицевых соединениях шлицы облегчают с помощью продольных выемок на нерабочих поверхностях (рис. 609), для чего режущим зубьям червячных фрез и протяжек придают специальный профиль. Прочности шлицев выемки не снижают.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Крановые колеса | УралМеталлРесурс | Производство крановых колесСкачать

Ось ведущего (ходового) колеса мостовых и козловых кранов ККС, КК, | Кран-МастерСкачать

Обучающий фильм "Электрические мостовые краны"/ Overhead CraneСкачать

Изготовление колеса крановогоСкачать

Восстановление шлицевых мест валовСкачать

ЭлКран - производство крановых колес и металлоизделий по вашим чертежамСкачать

Замена ведомого колесаСкачать

Изготовление и сборка ходовых крановых колес до одного метраСкачать

Термообработка (сорбитизация) крановых колёсСкачать

Черновая механическая обработка крановых колес. Сталь 45Л ГОСТ 977-88.Скачать

Ходовые колеса мостовых и козловых кранов | Кран-МастерСкачать

Колеса для мостовых и козловых кранов | Кран-МастерСкачать

Монтаж подшипников букс холостого кранового колесаСкачать

Обслуживание кардана . Восстановление шлицевого соединения нанесением МС 2000 .Скачать

Как читать чертежи шестерен и зубчатых колесСкачать