Использование шлицевого соединения — один из способов жесткой передачи крутящего момента.

Шлицы, по сравнению со шпоночным соединением обладают несколькими преимуществами — лучшей прочностью, точностью и технологичностью.

Шпонки необходимо подгонять, поэтому их рекомендуется применять в единичном или мелкосерийном производстве. Шлицы, в отличае от шпонок, взаимозаменяемы, и рекомендуется использовать в крупносерийном и массовом производстве.

Шлицы считаются более технологичным соединением, чем шпонка, внутренние шлицы изготавливают протягиванием, наружные — фрезерованием (червячными фрезами), долблением, строганием.

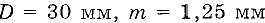

В технике применяются прямоугольные, треугольные, трапецеидальные, эвольвентные шлицы.

Наибольшее распространение получили прямоугольные шлицы.

Видео:5.1 Шпоночные и шлицевые соединенияСкачать

Размер шлицев

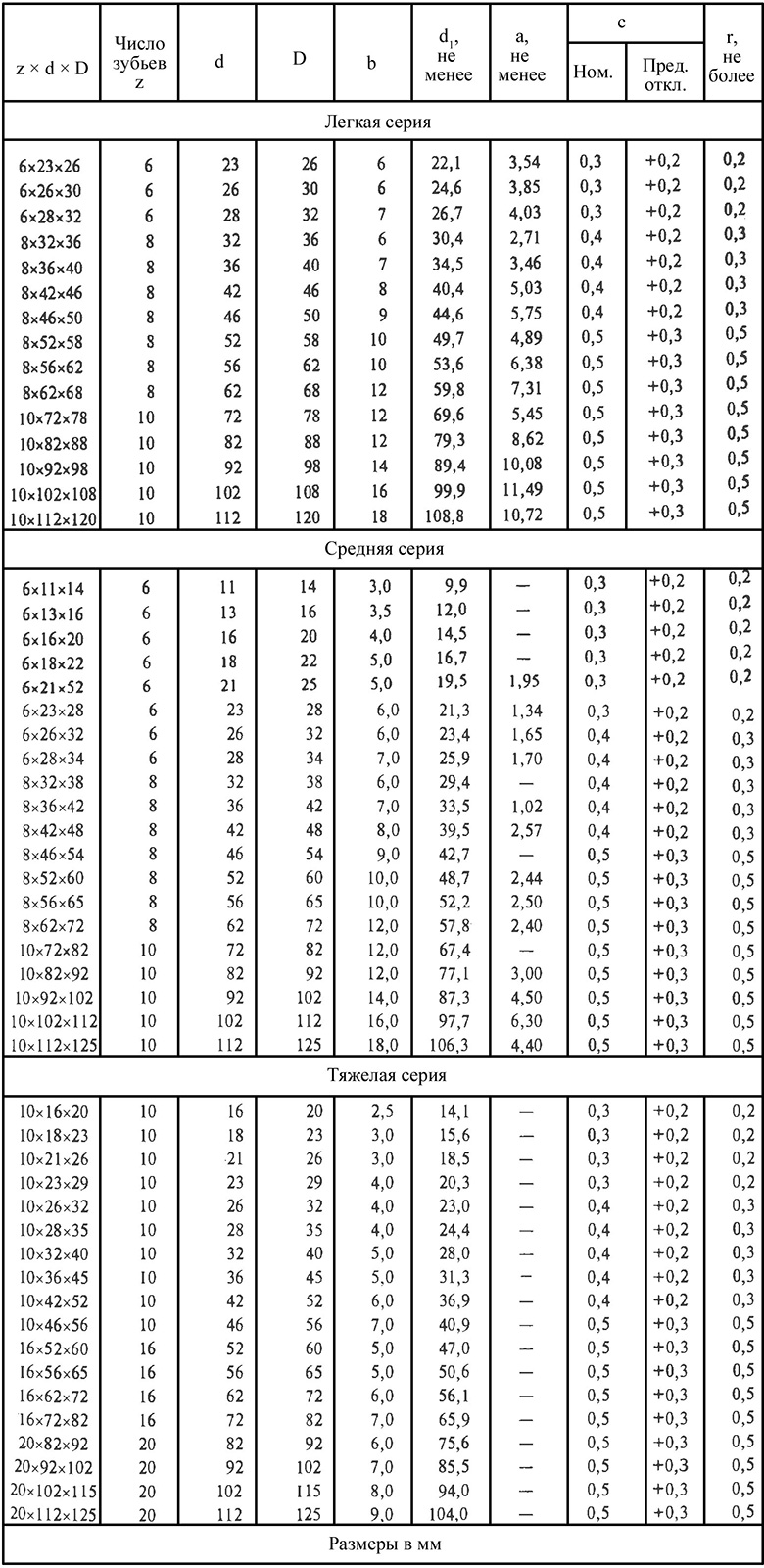

Стандарт ГОСТ 1139-80 устанавливает размеры на прямоугольные шлицевые соединения, он регламентирует:

- число зубьев шлицевого соединение;

- наружный диаметр шлицев;

- внутренний диаметр шлицев;

- ширину зуба;

- размеры скруглений, фасок;

- предельные отклонения.

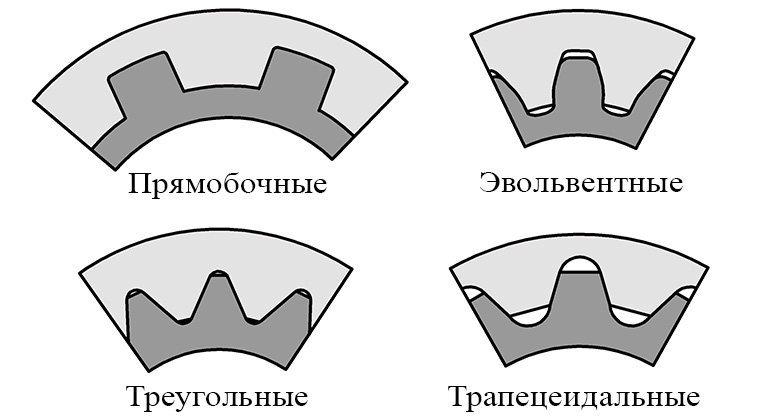

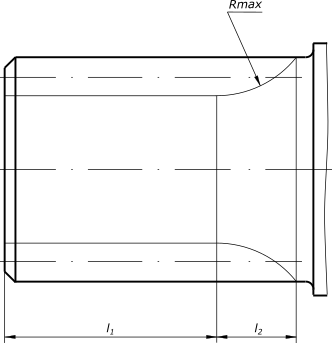

Исполнение 1 предназначено для валов средней и легкой серий. Валы исполнения 1 и 3 центрируются по внутреннему диаметру, исполнения 2 — по наружному диаметру и боковым поверхностям зубьев.

Размеры шлицев представлены в следующей таблице.

Видео:моделирование шлицевого вала по чертежуСкачать

Обозначение шлицевого соединения

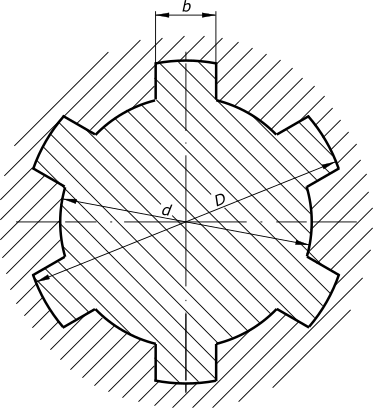

В обозначении шлицев указывается:

- буква, указывающая на поверхность центрирования, ри центрировании по наружному диаметру в начале обозначения указывается — D, по внутреннему диаметру — d, при центрировании по боковым поверхностям — b.

- число зубьев

- внутренний диаметр d (при надобности, с полем допуска)

- наружный диаметр D (с полем допуска на размер)

- ширина зуба b (с полем допуска на размер)

Если размер не является центрирующим, то допускается не указывать на него поле допуска.

Пример обозначения шлицев

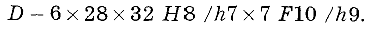

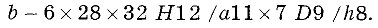

Для составления конструкторской документации обозначим вал с центрированием по внутреннему диаметру d=36 мм, допуском f7, восемью шлицами, внутренним диаметром D=40 мм с допуском a11, шириной зуба 7 мм с допуском f9.

Для втулки этого же шлицевого соединения обозначение будет выглядеть следующим образом:

Видео:Валы и механические передачи 3D. Построение вала шлицевого.Скачать

Шлицевое соединение

Шлицевое соединение позволяет обеспечить соединение деталей подвижное вдоль продольной оси. Для образования шлицевого соединения на валу и и в отверстии насаживаемой детали выполняют шлицы. В данном соединении шлицы одной детали входят в пазы другой детали и наоборот, обеспечивая передачу крутящего момента (вращения) с вала, например, на зубчатое колесо. Шлицы соединения представляют собой ряд радиально расположенных на валу и в отверстии втулки зубьев. Опорные поверхности этих зубьев могут иметь форму прямобочную или криволинейную — по эвольвенте. Шлицевое соединение

по сравнению со шпоночными обладают большей прочностью, кроме того, детали на шлицевых валах хорошо центрируются и легко перемещаются вдоль вала. профиль шлицевой канавки в ступице

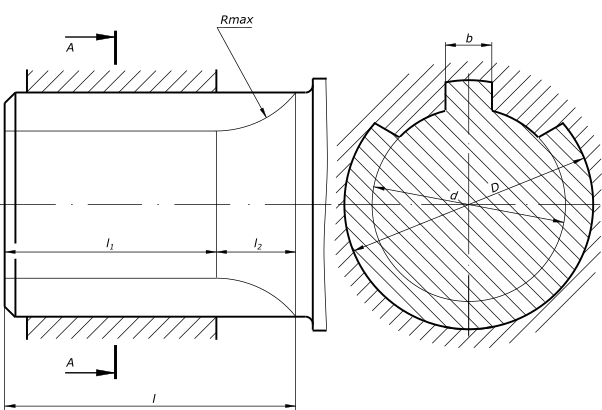

Шлицевое соединение с прямобочным профилем зубьев

имеет условное изображение показанное на рисунке. При вычерчивании шлицевых соединений следует руководствоваться правилами выполнения чертежей зубчатых (шлицевых) соединений — ГОСТ 2.409-74: 1. Окружности и образующие поверхностей выступов зубьев вала и отверстия показывают сплошными основными линиями;

2. Окружности и образующие поверхностей впадин на изображениях зубчатого вала и отверстия показывают сплошными тонкими линиями, при этом сплошная тонкая линия поверхности впадин на проекции вала на плоскость, параллельную его оси, должна пересекать линию границы фаски. На проекции вала и отверстия на плоскость, перпендикулярную его оси, а также в поперечных разрезах и сечениях окружности впадин показывают сплошными тонкими линиями; 3. Делительные окружности и образующие делительных поверхностей на изображениях деталей зубчатых соединений показывают штрихпунктирной тонкой линией;

4. Границу зубчатой поверхности вала, а также границу между зубьями полного профиля и сбегом показывают сплошной тонкой линией; 5. На изображениях, полученных проецированием на плоскость, перпендикулярную оси зубчатого вала и отверстия, изображают профиль одного зуба и двух впадин. Допускается изображать большое число зубьев и впадин. На этих изображениях фаски на конце зубчатого вала и в отверстии не показывают;

6. Если секущая плоскость проходит через ось зубчатого вала или отверстия, то на разрезах и сечениях валов зубья условно совмещают с плоскостью чертежа и показывают не рассеченными (черт. 1), а на разрезах и сечениях отверстий впадин условно совмещают с плоскостью чертежа; 7. При изображении зубчатого вала или отверстия в разрезе или сечении линии штриховки проводят: в продольных разрезах и сечениях — до линий впадин; в поперечных разрезах и сечениях — до линий выступов;

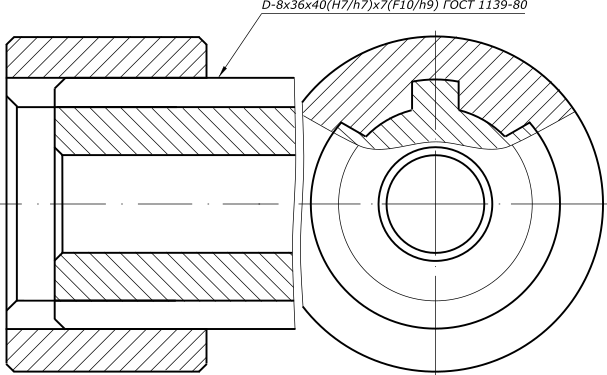

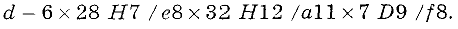

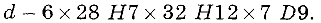

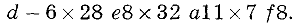

8. Если секущая плоскость проходит через ось зубчатого соединения, то при его изображении на разрезе показывают только ту часть поверхности выступов отверстия, которая не закрыта валом; 9. Радиальный зазор между зубьями и впадинами вала отверстия не показывают. Основные размеры и числа зубьев шлицевых соединений должны соответствовать указанным в ГОСТ 1139-80. Шлицевое соединение с прямобочным профилем зубьев может центрироваться по внутреннему диаметру, по наружному диаметру и по боковым сторонам зубьев. ГОСТ 1139-80 устанавливает для соединений легкой, средней и тяжелой серий, допуски в зависимости от вида центрирования. Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования , или , числа зубьев ,номинальных размеров (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Пример условного обозначения соединения с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм, с центрированием по внутреннему диаметру, с посадкой по диаметру центрирования H7/f7 по нецентрирующему диаметру H12/a11 и по размеру b H9/f9: 9 — 8 × 36 (H7/f7) × (H12/a11) × 7(H9/f9) То же, при центрировании по наружному диаметру с посадкой по диаметру центрирования H7/h7 и по размеру b F10/h9: D-8x36x40(H7/h7)x7(F10/h9) То же, при центрировании по боковым сторонам: b — 8 × 36 × 40(H12/a11) × 7(D9/f8) Пример условного обозначения втулки того же соединения при центрировании по внутреннему диаметру: d — 8 × 36 Н7 × 40 Н12 × 7 Н9 То же, вала: d — 8 × 36 f7 × 40 a11 × 7 f9.

Читайте также: Компрессор с фонарем 12в агрессор agr 35l

Шлицевое соединение имеет по ГОСТ 1139 80 три серии исполнения соединений с прямобочным профилем зубьев: легкую, среднюю и тяжелую, которые отличаются высотой и числом зубьев. Легкая серия рекомендуется для неподвижных соединений, средняя – для подвижных, при перемещении ступицы не под нагрузкой. Тяжелая серия имеет более высокие зубья с большим числом. Рекомендуется для передачи больших вращающих моментов, а также для подвижных соединений при перемещении ступицы под нагрузкой.

Видео:Шлицевые соединения. Что это такое?Скачать

Шлицы — госты, обозначения

Шлицевые соединения называют многошпоночными, в нем шпонки выполнены как одно целое с валом, что позволяет передавать большие крутящие моменты по сравнению со шпоночным соединением. Кроме того, шлицевое соединение хорошо обеспечивает взаимное центрирование втулки (колеса) и вала, что очень важно для валов с большим числом оборотов.

Стандартизованы соединения с прямобочным и эвольвентным профилем зубьев. Наиболее широко применяют первое соединение.

Размеры прямобочных шлицевых соединений установлены ГОСТ 1139—80* (СТ СЭВ 187—75 и 188—75), предусматривающим три исполнения — 1, 2, 3 и три серии соединения — легкую, среднюю и тяжелую.

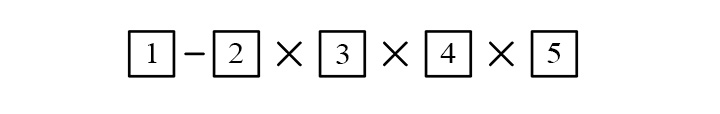

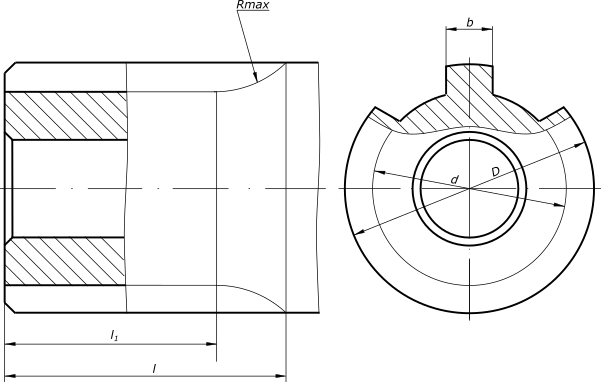

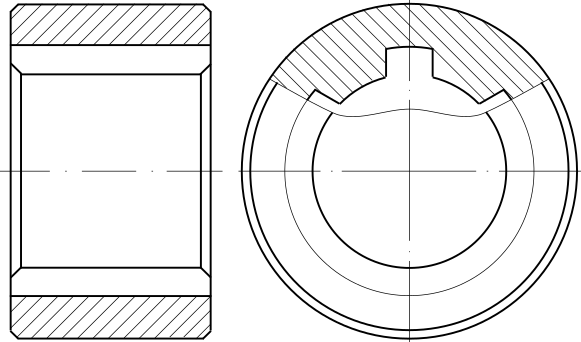

Основные параметры: число зубьев z, внутренний диаметр d, наружный D, ширина зуба b (рис. 8.84). Для легкой и средней серии z=6, 8, 10, для тяжелой — 10, 16 и 20.

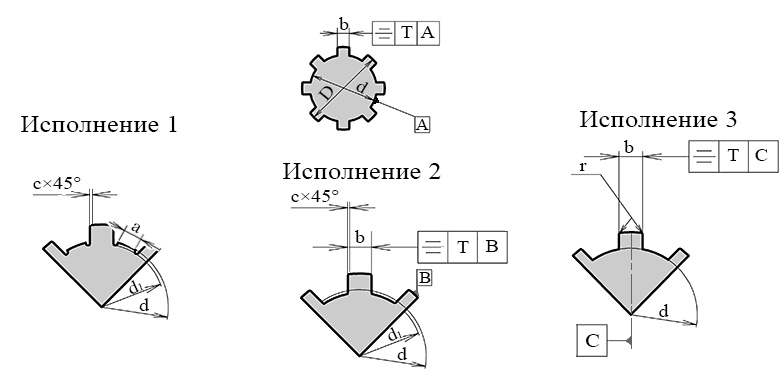

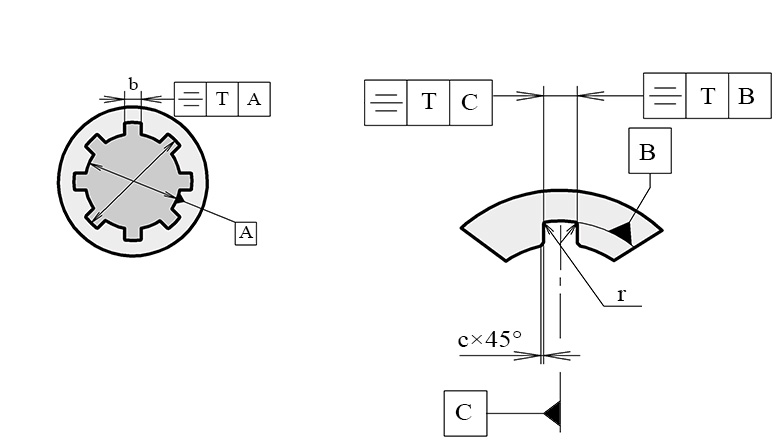

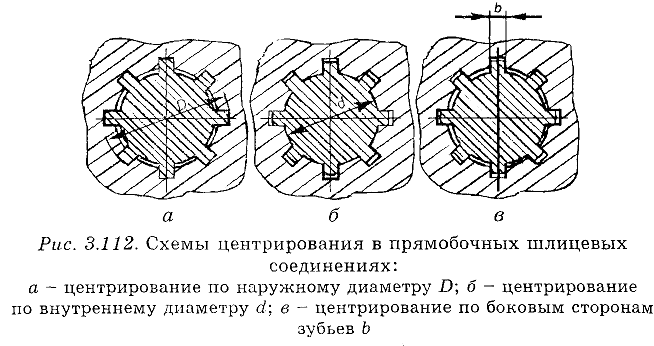

Поверхности зубьев вала и втулки могут соприкасаться (центрироваться) по внешнему диаметру D (с образованием зазора по внутреннему диаметру, рис. 8.85, а), по внутреннему диаметру d (с образованием зазора по наружному диаметру, рис. 8.85, б) и боковыми сторонами зубьев (с образованием зазоров по наружному и внутреннему диаметрам, рис. 8.85, в).

Обозначение втулки при центрировании по внутреннему диаметру d:

d — 8X36H7X40H12X7D9, где d— указывает вид центрирования; 8 — число зубьев; 36 — внутренний диаметр с полем допуска Н7; 40 — наружный диаметр с полем допуска HI2; 7 — ширина зуба с полем допуска D9; то же, для вала d—8X36e8X X40a11X7f8, где е8, all и f8 — поля допусков d, D, b соответственно.

В обозначении не отражается исполнение зуба — A, В или С (приводится на рабочем чертеже или решает технолог), а серию (устанавливает на основе расчета конструктор) определяют значения z, d и D; в данном примере числа 8, 36 и 40 относятся к легкой серии.

На учебных чертежах обычно ограничиваются указанием числа зубьев, размеров внутреннего и наружного диаметров и ширины зуба: 8X36X40X7.

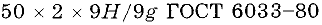

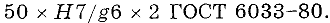

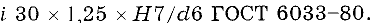

Шлицевое эвольвентное соединение с углом профиля 30° (ГОСТ 6033—80*) предусматривает основное центрирование по боковым поверхностям зубьев (рис. 8.86) и допускаемые — по наружному или внутреннему диаметрам.

Основные параметры: номинальный диаметр D, модуль т и число зубьев z. Примеры обозначений:

- соединения — 50X2X9H/9g ГОСТ 6033—80;

- втулки — 50X2X9 Н ГОСТ 6033—80;

- вала — 50X2X9g ГОСТ 6033—80,

где 50 — номинальный диаметр, 2 — модуль, 9Н и 9g — поля допусков. Число зубьев не указывают, так как оно определено значениями D и т. Вид центрирования (в примере — по боковым поверхностям зубьев) определен значениями полей допусков.

На учебных чертежах обычно ограничиваются указанием D, т и обозначением стандарта.

Шлицевые соединения изображают согласно ГОСТ 2.409—74* (СТ СЭВ 650—77) упрощенно, как показано на рис. 8.87, а (на валу), рис. 8.87,6 (в отверстии) и рис. 8.88 (в соединении). В изображениях эвольвентных соединений добавляют делительную окружность, как на рис. 8.88.

На чертежах, содержащих нестандартизованные шлицевые соединения (например, с треугольным профилем зуба), помещают изображение профиля зуба с впадинами (шлицами) со всеми необходимыми сведениями (рис. 8.89).

Видео:Шпоночные и шлицевые соединенияСкачать

Шлицевые соединения

Шлицевые соединения — вид соединений валов со втулками по сопрягаемым поверхностям сложного профиля с выступами (шлицами) и впадинами. Они предназначены для передачи крутящего момента, обеспечивают хорошее центрирование втулки на валу, легкое относительное перемещение деталей вдоль оси. Технологически эти соединения сложнее шпоночных, но благодаря большому числу шлиц позволяют передавать значительные вращающие моменты и обеспечивают меньшую концентрацию напряжений.

Читайте также: Можно ли ездить с гудящим подшипником первичного вала

В зависимости от формы профиля зубьев (шлиц) различают прямобочные, эвольвентные и треугольные шлицевые соединения. Треугольные шлицевые соединения с мелкими шлицами обычно применяют для неподвижных соединений. На межгосударственном уровне стандартизованы элементы и соединения с прямобочной формой профиля зубьев (ГОСТ 1139-80 «Соединения шлицевые прямобочные. Размеры и допуски») и эвольвентной (ГОСТ 6033-80 «Соединения шлицевые эвольвентные с углом профиля 30°. Размеры, допуски и измеряемые величины»).

Наиболее широко распространены прямобочные шлицевые соединения с четным числом шлиц, которые применяют для подвижных, а также и для неподвижных соединений. Размеры и число зубьев

В прямобочных и эвольвеитных шлицевых соединениях сопряжения (посадки) могут осуществляться по трем поверхностям (по наружной цилиндрической поверхности

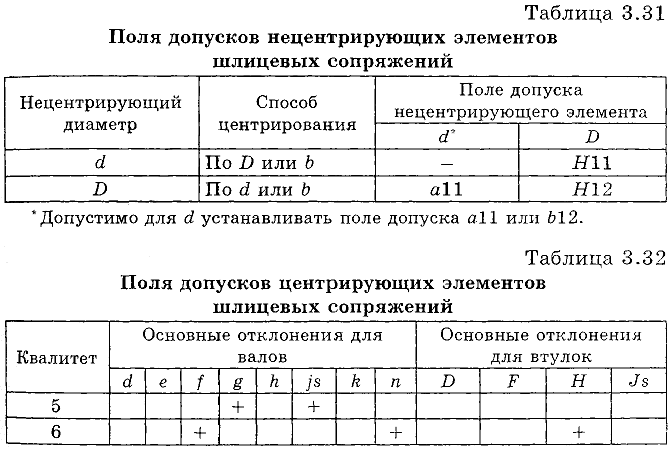

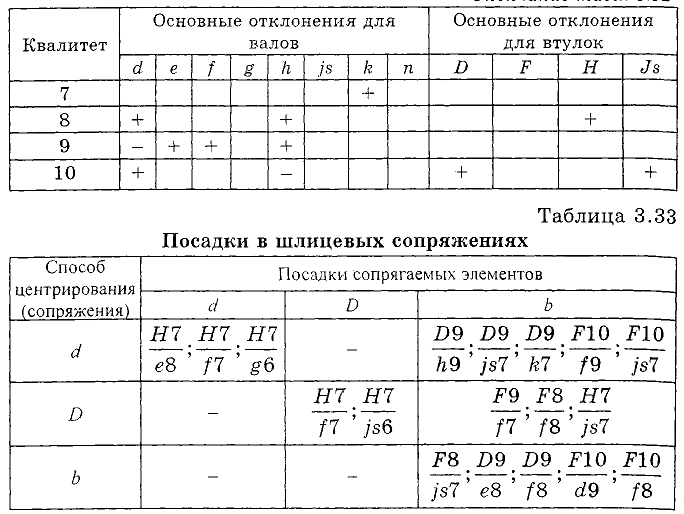

- для любого шлицевого соединения введены понятия центрирующей поверхности и нецентрирующих поверхностей;

- в шлицевом соединении осуществляются как минимум два сопряжения — по центрирующей поверхности и по одной из нецентрирующих поверхностей;

- по нецентрирующим поверхностям сопряжения назначают посадки с большими гарантированными зазорами и грубыми полями допусков, либо даже предусматривают зазор по номинальным размерам (без образования посадки).

Сопряжения по боковым поверхностям шлиц (по размерам ) осуществляются в любом шлицевом соединении (прямобочном, эвольвентном, треугольном) вне зависимости от выбора центрирующего элемента.

Принципиально возможны три метода центрирования в любом шлицевом соединении втулки и вала (по наружной цилиндрической поверхности

На схемах центрирования по наружному диаметру

Выбор метода центрирования определяется эксплуатационными требованиями и технологией получения шлицевых поверхностей. Для получения шлиц на валу заготовку в виде гладкого вала обычно обрабатывают специальным инструментом (фасонная фреза, шлифовальный круг). Инструмент имеет профиль, соответствующий форме впадины, причем полный профиль получают за один или несколько проходов.

Шлицевое отверстие в серийном и массовом производстве получают протягиванием (обработка протяжкой — специальным многолезвийным режущим инструментом, образующим полный профиль шлицевого отверстия за один проход инструмента). Протягивание может быть окончательной операцией или после него осуществляют дополнительную обработку детали. Если после протягивания деталь закаливают, дополнительная обработка центрирующего элемента становится необходимой, поскольку термообработка сложной детали приводит к короблению поверхности и искажению геометрических параметров (деталь «ведет»).

Центрирование по наружному и внутреннему диаметрам соответствующих цилиндрических поверхностей (

Точность центрирования втулки и вала по наружному и внутреннему диаметрам (

Центрирование по

Центрирование по

Условные обозначения на чертежах

Условное обозначение шлицевого соединения содержит:

- букву, означающую поверхность центрирования;

- число шлиц и номинальные размеры

,

и

соединения;

- обозначения посадок, помещенные после соответствующих размеров.

Поля допусков нецентрирующих диаметров допускается в обозначении не указывать.

Примеры условных обозначений разных сопряжений для шлицевого прямобочного соединения с числом зубьев

Обозначение сопряжения при центрировании по внутреннему диаметру

Читайте также: Длина заднего карданного вала уаз фермер 390945

Обозначение при центрировании по наружному диаметру

Обозначение при центрировании по боковым сторонам зубьев:

Условные обозначения отдельных шлицевых поверхностей (внутренней и наружной) отличаются тем, что вместо посадок записывают обозначения полей допусков соответствующих размеров. Пример условного обозначения втулки при центрировании по внутреннему диаметру:

Пример условного обозначения вала при центрировании по внутреннему диаметру:

Параметры эвольвентных шлицевых соединений, включая число шлиц (зубьев), значения модулей, поля допусков и посадки определены ГОСТ 6033-80. Преимуществами эвольвент-яого профиля шлиц перед прямобочным являются возможность обеспечить несколько лучшее центрирование по боковым поверхностям зубьев, а также меньшие габариты при передаче одинаковых моментов. Эвольвентный шлиц имеет повышенную прочность на изгиб, поскольку утолщается к основанию.

В эвольвентных шлицевых соединениях центрирование по боковым поверхностям зубьев применяют чаще, чем по наружному диаметру. Допускается и центрирование по внутреннему диаметру (при этом профиль следует выполнять с плоской или закругленной формой дна впадины), но такое центрирование практически не применяется.

Поскольку эвольвентные шлицы и впадины имеют переменную ширину, для них в отличие от прямобочных шлицевых поверхностей разработаны специальные допуски (с разными степенями точности) и оригинальные обозначения (сначала степень точности, затем — основное отклонение).

На толщину шлиц вала и ширину впадин втулки установлены два вида допусков — допуск на размер (

Для ширины впадин втулки нормировано одно основное отклонение

Обозначения эвольвентных шлицевых соединений включают значения номинального диаметра

Пример обозначения эвольвентного шлицевого соединения с центрированием по боковым поверхностям зубьев:

(

Пример обозначения эвольвентного шлицевого соединения с диаметром

Пример обозначения эвольвентного шлицевого соединения с диаметром

Кроме норм точности размеров к шлицевым поверхностям деталей предъявляют дополнительные требования по точности формы и расположения поверхностей, а также определенные требования к их микрогеометрии.

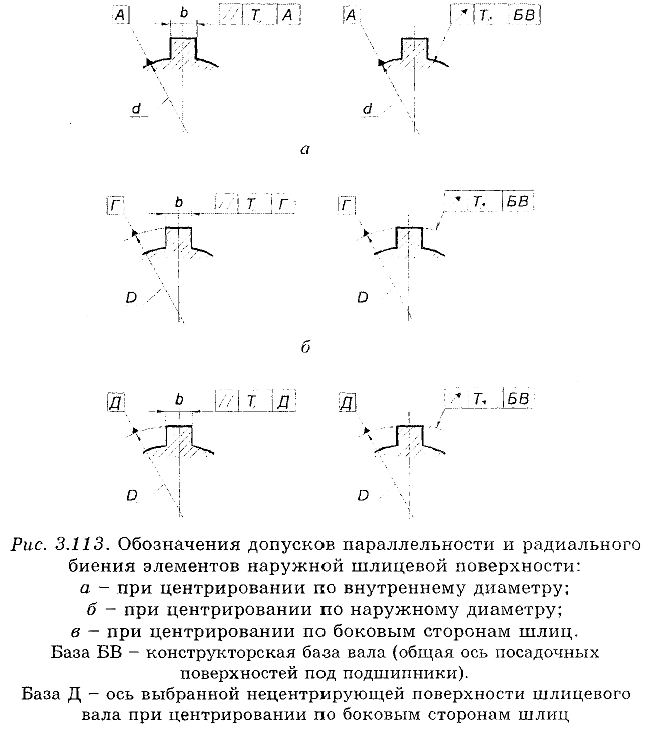

При назначении допусков формы и расположения элементов шлицевых соединений можно руководствоваться следующими рекомендациями (рис. 3.113).

Для прямобочных шлицевых соединений:

- допуски параллельности плоскости симметрии шлицев вала (или пазов шлицевой втулки) относительно оси центрирующей поверхности на длине 100 мм не должны превышать 0,03 мм — в соединениях повышенной точности (с допусками размеров

от

до

) и 0,05 мм — в соединениях нормальной точности (с допусками размеров

от

до

). При центрировании по боковым сторонам шлиц выбирают дополнительную базу — ось одной из нецентрирующих поверхностей шлицевого вала (обычно с более жестким допуском);

- допуски радиального биения центрирующих поверхностей шлицевого вала (база — общая ось посадочных поверхностей подшипниковых шеек вала) следует назначать по седьмой степени точности ГОСТ 24643 при допусках центрирующих поверхностей 6…В квалитетов и по восьмой степени точности при допусках центрирующих поверхностей 9…10 квалитетов.

Для эвольвентных шлицевых соединений предельные значения радиального биения

Параметры шероховатости поверхностей элементов прямо-бочных и эвольвентных шлицевых соединений должны быть согласованы с самыми жесткими допусками макрогеометрии. Значения параметра не должны превышать 1,25 мкм для центрирующих поверхностей, 2,5 мкм для нецентрирующих боковых поверхностей шлиц подвижных соединений, а для неподвижных соединений — 4,0 мкм для нецентрирующих боковых поверхностей шлиц и 10 мкм для нецентрирующих цилиндрических поверхностей шлиц.

Контроль элементов шлицевых соединений

Для контроля шлицевых деталей применяют калибры. В соответствии с принципом Тейлора применяют комплексные проходные калибры, которые представляют собой прототип сопрягаемой детали (шлицевой вал или втулку с длиной, соответствующей длине шлицевого сопряжения) и комплект непроходных калибров для поэлементного контроля (рис. 3.114).

Проходные калибры осуществляют комплексный контроль всех размеров, формы и расположения поверхностей шлицевого вала или втулки. Комплексный калибр должен проходить под действием собственного веса на всей длине контролируемой поверхности.

Каждый из непроходных калибров проверяет только собственно размер соответствующего элемента. Непроходными калибрами каждый из элементов детали проверяют в ряде сечений, причем прохождение в любом из контролируемых сечений дает основание признать деталь бракованной.

Допуски калибров для контроля шлицевых деталей регламентированы ГОСТ 7951-80 (для прямобочных) и ГОСТ 24969-81 (для эвольвентных шлицевых деталей).

Эта лекция взята со страницы лекций по нормированию точности:

🔍 Видео

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Шпоночное соединениеСкачать

Шпоночное и шлицеовое соединенияСкачать

Компас 3D V18 - Сечение шлицевого вала. Команда "Контур по двум контурам"Скачать

Изготовление эвольвентного шлицевого валаСкачать

Азбука "ВиМП", часть 51. Построение шлицевого эвольвентного валаСкачать

3. Конструирование, выбор размеров шпонкиСкачать

Шлицевое соединение,ВалСкачать

Допуски и посадки для чайников и начинающих специалистовСкачать

Детали машин. Лекция 5.4. Шлицевые и шпоночные соединенияСкачать

Моделирование шлицевого вала в Солидворкс \ Splined shaft in SolidworksСкачать

Уроки Компас 3D.ШлицСкачать

Валы и механические передачи 2D. Построение вала-шестерниСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

вал-шестерня (шлицевое соединение).Скачать

от

от  до

до  ) и 0,05 мм — в соединениях нормальной точности (с допусками размеров

) и 0,05 мм — в соединениях нормальной точности (с допусками размеров  до

до  ). При центрировании по боковым сторонам шлиц выбирают дополнительную базу — ось одной из нецентрирующих поверхностей шлицевого вала (обычно с более жестким допуском);

). При центрировании по боковым сторонам шлиц выбирают дополнительную базу — ось одной из нецентрирующих поверхностей шлицевого вала (обычно с более жестким допуском);