Стаканы применяются для самостоятельного сборочного комплекта с фиксирующими опорами (рис. 3.14). Наиболее часто стаканы используют в конических передачах, где требуется точная установка и регулирование относительного положения зубчатых колес. Кроме того, установка стаканов необходима в подшипниковых узлах быстроходных валов червячных редукторов и цилиндрических вертикальных редукторов с неразъемным корпусом в случае, если диаметр выступов червяка или шестерни окажется больше диаметра наружного кольца подшипника da1 > D. Стаканы изготавливают обычно из чугуна СЧ15-32, реже из стали.

Толщину стенок dс литых стаканов из чугуна марки СЧ15-32 выбирают в зависимости от диаметра наружного кольца подшипника в соответствии с данными, приведенными ниже:

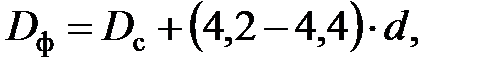

Диаметр и количество винтов для крепления стаканов принимают в зависимости от диаметра стакана или крышки. Диаметр фланца выполняют минимальным (рис.3.14)

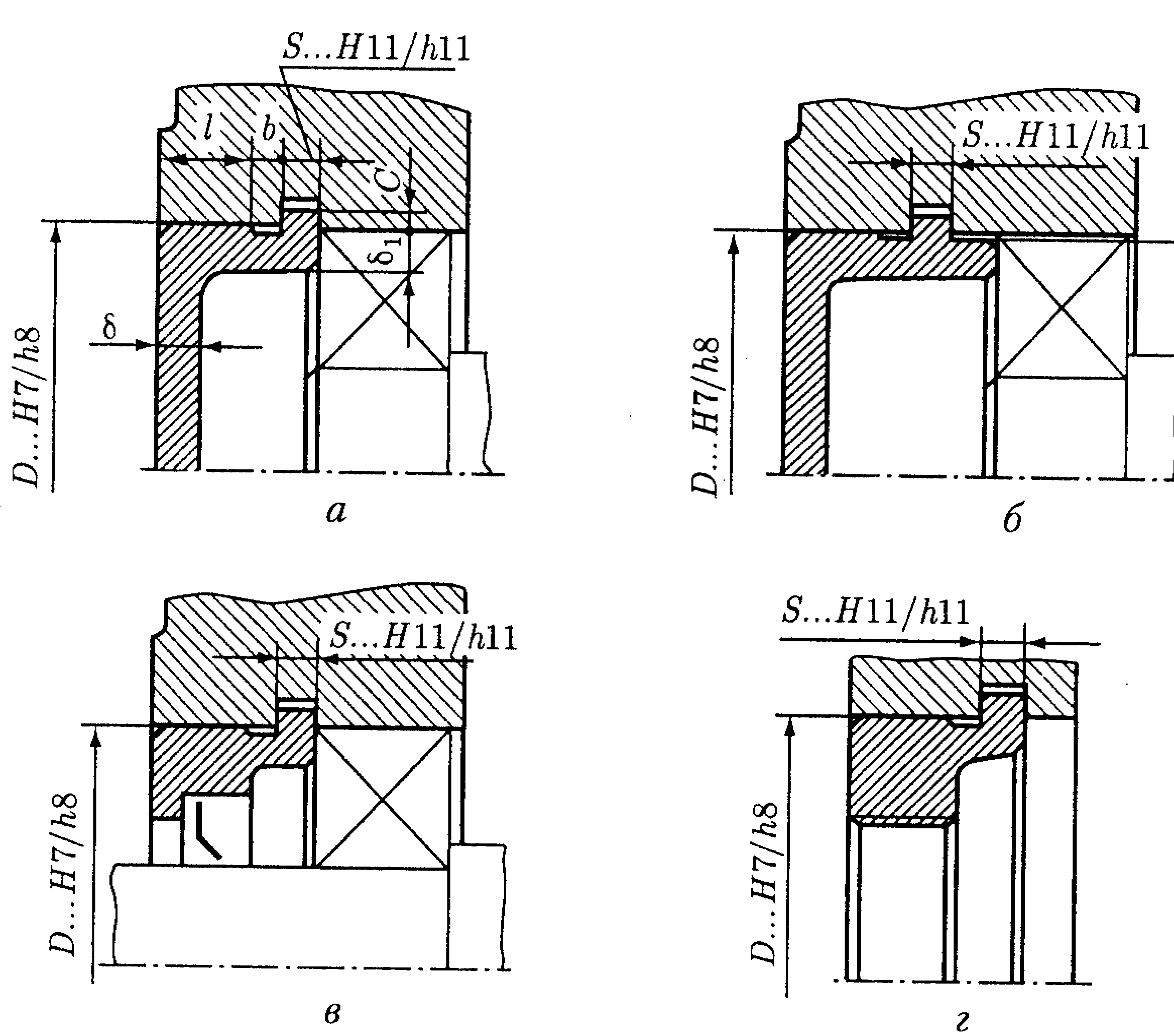

Рис. 3.14. Конструкция стаканов

Для снижения массы корпуса допускается свисание стакана b » (1,5–2,0) d. Проточка, выполненная на наружной поверхности стакана, облегчает сборку и уменьшает длину шлифуемой поверхности. Если стакан в процессе сборки неоднократно перемещают вдоль оси отверстия, то предусматривают посадку H7/h6 или H7/j6. Более надежной является посадка H7/k6, которая может быть применена в том случае, если регулирование осевого положения стакана не требуется.

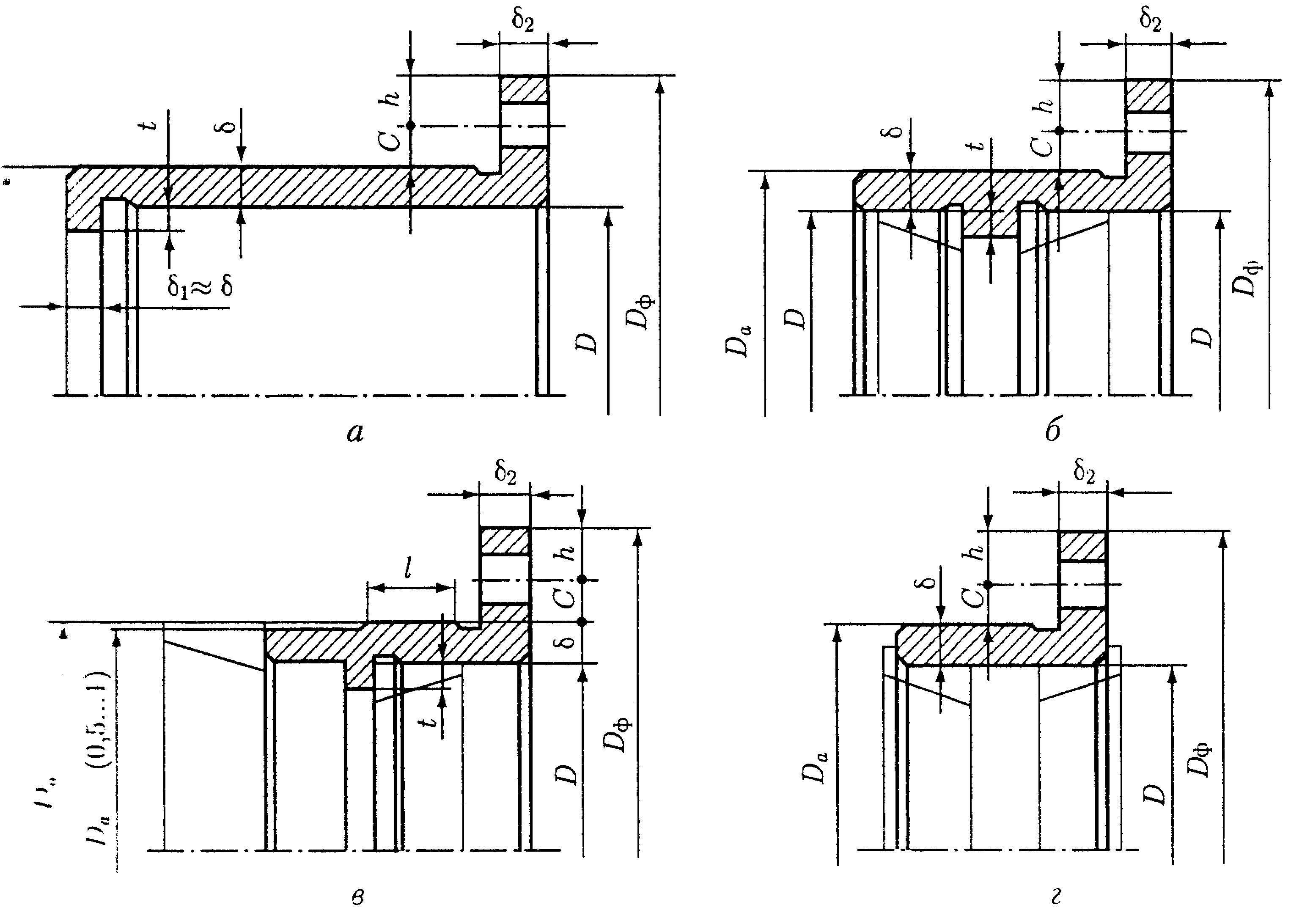

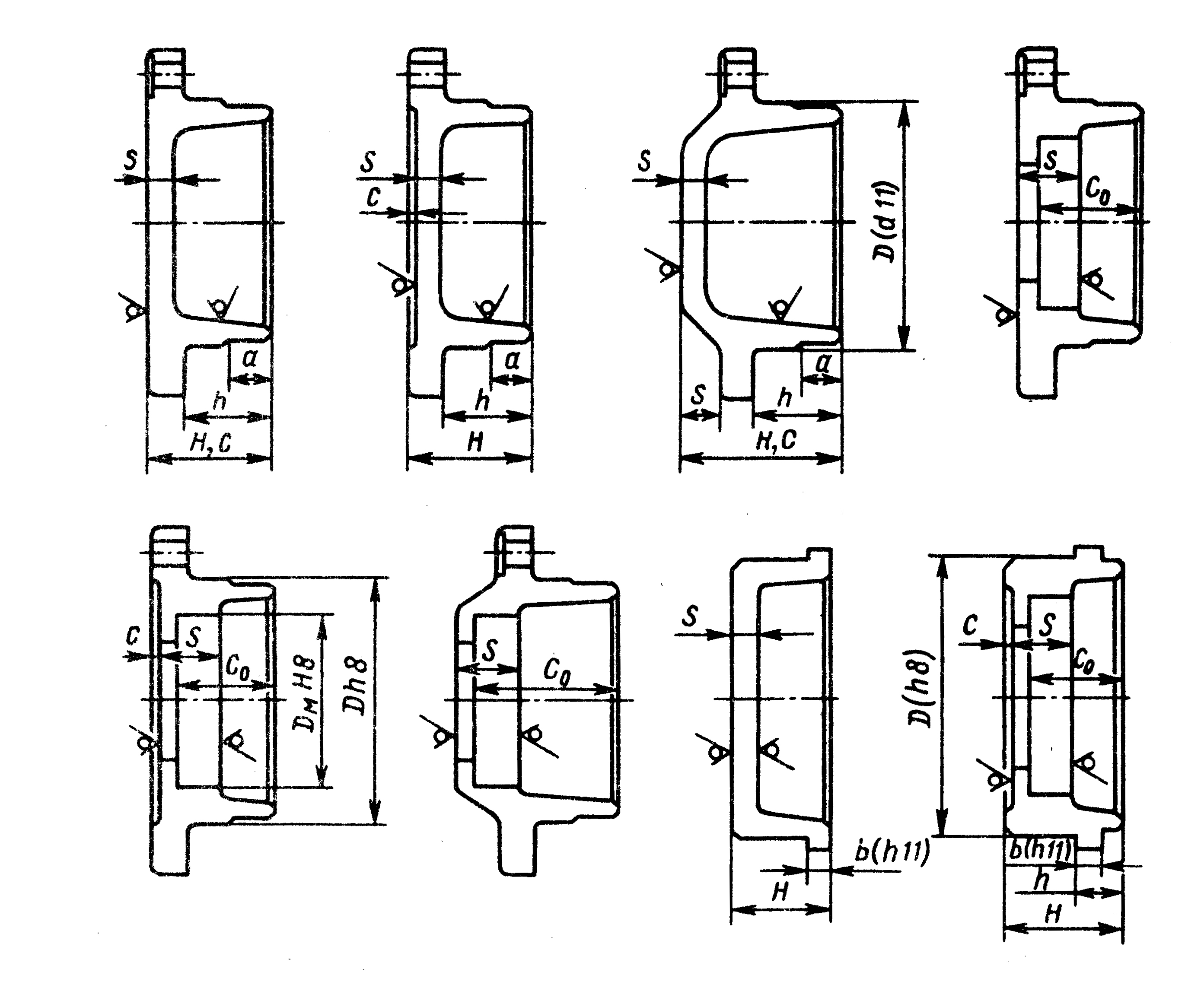

На чертежах стаканов (рис.3.15, а, б) задают осевые линейные размеры: габаритные, цепочные и свободные. Предельные отклонения задают на размеры: свободные — среднего класса точности; цепочные — по общему правилу (см. выше).

Допуски формы и допуски расположения поверхностей приведены

в табл. 2.2.

| Позиция на рис. 3.15 | Допуск |

| 1 2 3 4 5 6 | Т/0/ » 0,5t, где t – допуск размера поверхности Тã » 0,6 t, где t – допуск размера поверхности Тã по табл. 3.2 в зависимости от типа подшипника Т^ – на диаметре D по табл. 3.5. Степень точности допуска для подшипников: шариковых – 8, роликовых – 7 Т// на диаметре Dф по табл. 3.5.Степень точности допуска для подшипников качения: шариковых – 8, роликовых – 7 Т+ » 0,4(dотв – dв), где dотв– диаметр отверстия, dв – диаметр винта |

Видео:Проектирование крышек подшипников ведомого валаСкачать

Рис. 3.15.Примеры чертежей стаканов

Основной базой является поверхность В фланцев стакана. Точность положения базовых торцов стакана для упора подшипников обеспечивает их параллельность торцу В стакана.

Назначение каждого из допусков (рис. 3.15):

— допуск цилиндричности (поз. 1) задают, чтобы ограничить отклонение геометрической формы посадочных поверхностей и связанных с ними дорожек качения наружных колец подшипников;

— допуск соосности посадочных поверхностей стакана назначают, чтобы ограничить отклонение межосевого расстояния в конической передаче (поз. 2) и перекос колец подшипников качения (поз. 3);

— допуск перпендикулярности (поз. 4) и допуск параллельности (поз. 5) задают, чтобы ограничить перекос колец подшипников;

— позиционный допуск (поз. 6) задают, чтобы ограничить отклонение в расположении центров крепежных отверстий и обеспечить так называемую «собираемость» резьбового соединения. Этот допуск задают только в том случае, когда отверстия для винтов в стакане и в корпусной детали сверлят независимо друг от друга в приспособлениях или на станках с ЧПУ. В остальных случаях позиционный допуск не приводят.

Пример рабочего чертежа стакана приведен в прил. 3 (рис. П.3.5).

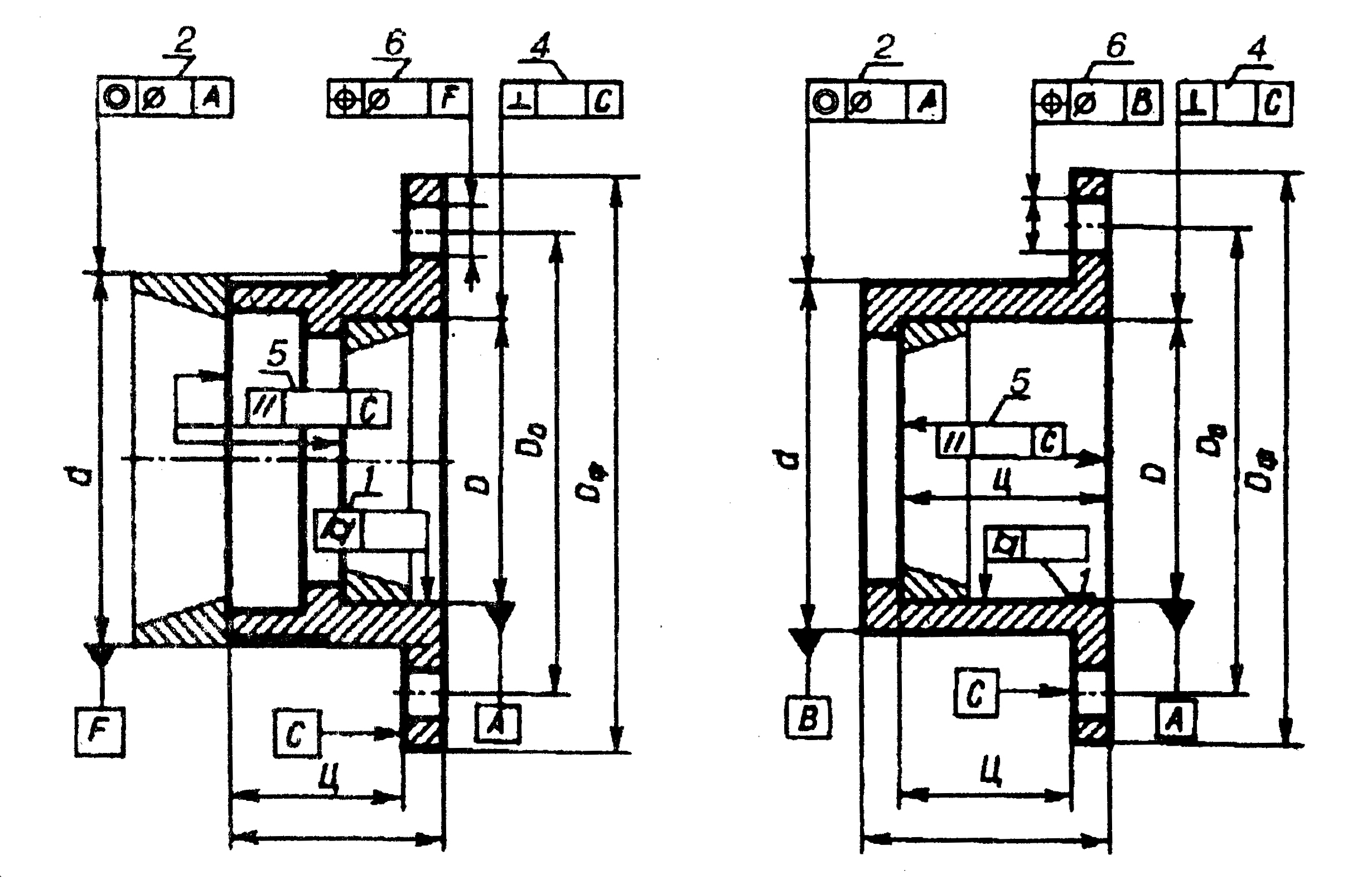

Крышки подшипниковых узлов. Привертные крышки применяются в неразъемных корпусах для подшипниковых узлов, а также в редукторах с разъемными корпусами. Крышки подшипников изготовляют из чугуна марок СЧ15, СЧ20. Конструкции привертных крышек приведены на рис. 3.16. Они могут быть глухими рис. 3.16, а, б, г и с отверстием под выходной вал (рис. 3.16, в). Выбор конструкции крышки зависит:

— от уплотнения выходных валов(см. уплотнения валов);

Видео:Редуктор в Компас 3D. Крышка подшипникаСкачать

— крепления подшипников на валу (если вал не выходит за пределы подшипника, то крышку выполняют с плоской внешней поверхностью (рис. 3.16, а, б)

— если торец вала выступает за пределы подшипника, то крышку выполняют по рис.3.16, г);

— регулировки зазора подшипника, которая производится установкой набора прокладок под фланец крышки (см. рис. 3.16) или воздействием винтами с резьбовыми крышками (см. рис.2.43);

— размещения комплекта деталей подшипникового узла.

При размещении комплекта в корпусе редуктора крышка выбирается по диаметру наружного кольца подшипника D, если комплект деталей собирается в стакане, то размеры крышки определяют по его наружному диаметру.

Ниже приведены рекомендации по выбору толщины стенки, диаметра d и числа z винтов крепления крышки к корпусу в зависимости от D:

| D | 50–62 | 63–95 | 100–145 | 150–220 |

| d | ||||

| d | ||||

| z |

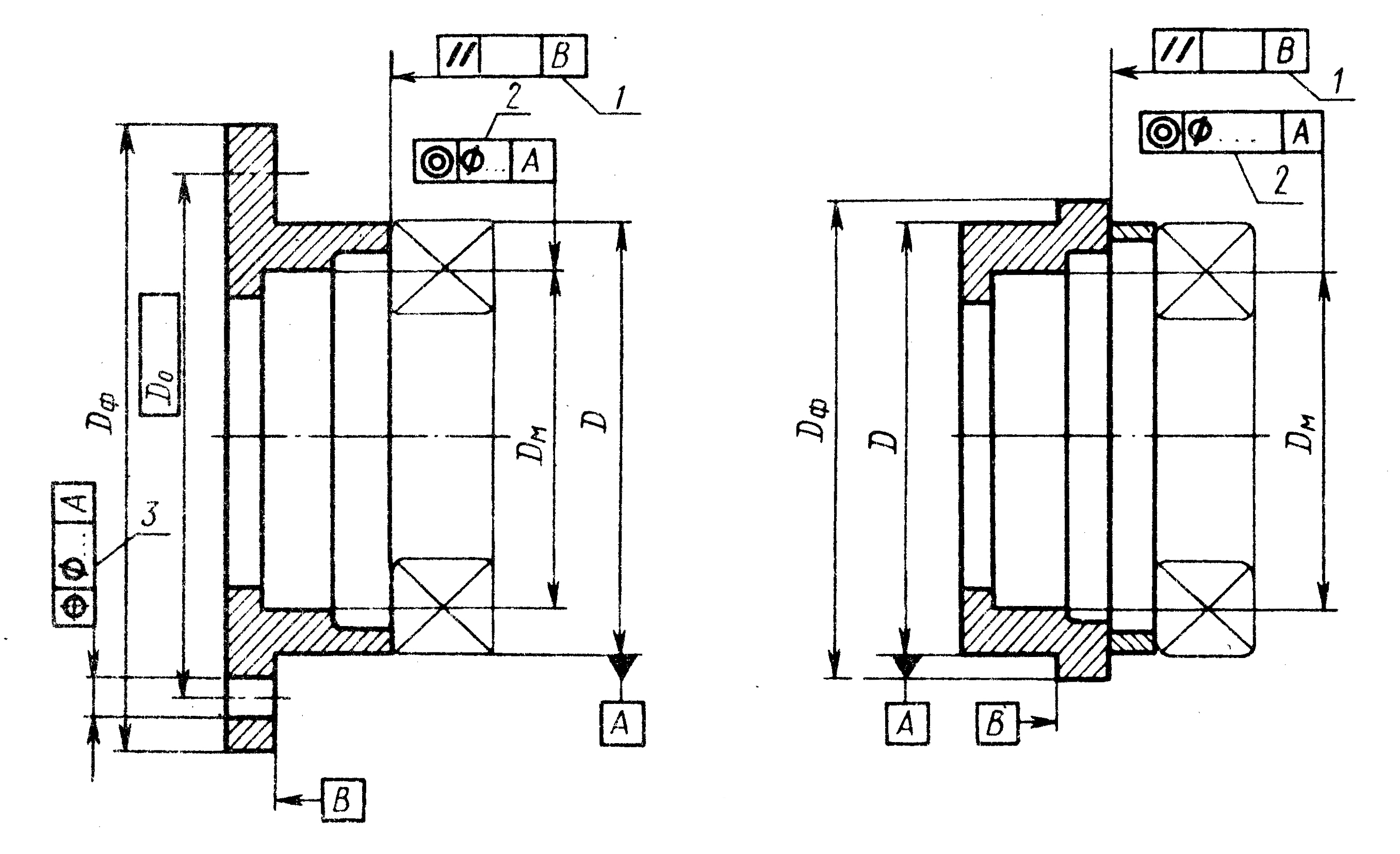

Рис. 3.16. Крышки подшипниковых узлов

В варианте по рис. 3.16, б крышку крепят винтами с цилиндрическими головками и шестигранным углублением под ключ. В этом случае толщину крышки принимают

где Н – высота головки винта.

Опорные поверхности под головки крепежных болтов или гаек чаще всего необходимо обрабатывать. Обрабатывают или непосредственно те места, на которые опираются головки винтов (рис. 3.16, а, б), или весь поясок на торце в зоне расположения головок винтов (рис. 3.16, в, г). Размеры других конструктивных элементов крышки: d1 = 1,2d; d2 = (0,9–1) d; Dф = D + (4… 4,4) d; С » d.

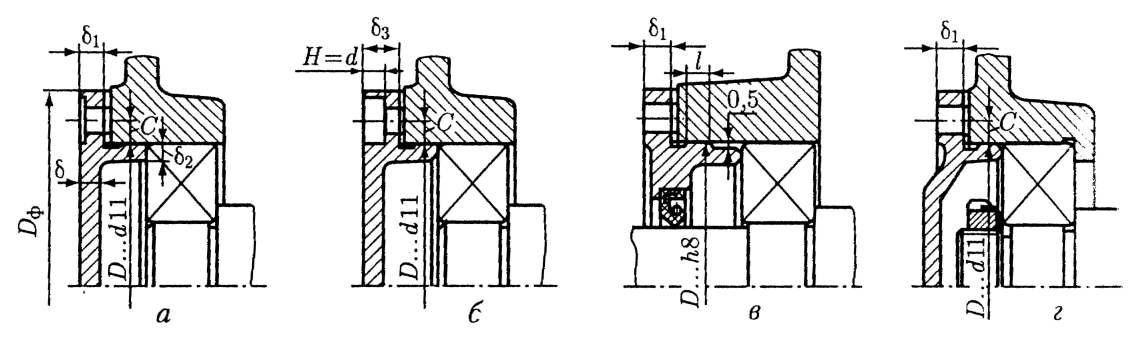

Закладные крышки. На рис. 3.17 показаны основные конструкции закладных крышек: глухих – рис. 3.17, а, б; с отверстием для выходного конца вала рис.3.17,в; с резьбовым отверстием под нажимной винт – рис. 3.17,г. Закладные крышки широко применяют в редукторах, имеющих плоскость разъема по осям валов. Эти крышки не требуют крепление к корпусу резьбовыми деталями: их удерживает кольцевой выступ, для которого в корпусе протачивают канавку. Чтобы обеспечивать сопряжения торцов выступа крышки и канавки корпуса по плоскости, на наружной цилиндрической поверхности крышки перед торцом выступа желательно выполнять канавку шириной b. Размер канавки на диаметре D принимают равным D = d.

Видео:Разработка чертежа по модели Крышка редуктораСкачать

Наружный диаметр крышки выполняют с такими отклонениями, при которых в сопряжении с корпусом образуется малый зазор, препятствующий вытеканию масла из корпуса. Толщину d стенки принимают в зависимости от диаметра D отверстия под подшипник (см. выше). Размеры других элементов крышки: d1 = (0,9–1) d; S = (0,9–1) d; С » 0,5S; l ³ b.

Рис. 3.17. Закладные крышки подшипниковых гнезд

На чертежах крышек подшипников осевые размеры проставляют по рис.3.18. Во всех конструкциях размер S получен при отливке крышки на заготовительной операции. Размер h обычно входит составляющим размером размерной цепи, определяющей осевой зазор в комплекте вала с подшипниками качения. Размер Н везде габаритный. Размер С связывает необработанные и обработанные поверхности, С0 – глубина гнезда для манжетного уплотнения.

Рис. 3.18. Предельные отклонения размеров

Рис. 3.19. Допуски расположения поверхностей

Предельные отклонения цепочного размера h располагают симметрично относительно номинального значения по рекомендациям (см. рис. 3.18). Поля допусков центрирующего пояска D и диаметра Dм под манжетное уплотнение принимают по рис. 3.18.

Допуск расположения поверхностей принимают по табл. 3.11 в соответствии с позициями, указанными на рис. 3.19.

Назначение каждого из допусков следующее:

Видео:Сборка редуктора в Solidworks . Крышка подшипника в SolidworksСкачать

— допуск параллельности торцев (поз. 1) задают, если по торцу крышки базируют подшипник качения, как показано на рис. 3.19. Допуск назначают, чтобы ограничить перекос подшипников качения;

— допуск соосности (поз. 2) задают, чтобы ограничить радиальное смещение уплотнительной манжеты и уменьшить таким образом неоднородность давления на рабочую кромку манжеты;

— позиционный допуск (поз. 3) задают в тех случаях и с той же целью, как и на чертежах стаканов (см. поз. 6 на рис. 3.15).

| Позиция на рис. 3.19 | Допуск |

| 1 2 3 | Т// на диаметре Dф по табл. 3.5. Степень точности допусков при базировании подшипников: шариковых – 9 (привертная крышка) или 8 (закладная крышка): роликовых – 8 (привертная крышка) или 7 (закладная крышка) Тã » 0,6 t, где t – допуск размера поверхности Т+ » 0,4(dотв – dв), где dотв– диаметр отверстия; dв – диаметр винта |

Рабочий чертеж крышки приведен в прил. 3 (рис. П.3.6).

Конструирование сварных и литых корпусов редукторов и крышек.

Корпус предназначен для размещения в нем деталей узла, для обеспечения смазки передач и подшипников, а также для предохранения деталей от загрязнения и для восприятия усилий, возникающих при работе. Он должен быть достаточно прочным и жестким, так как при деформациях корпуса возможен перекос валов, который приводит к неравномерности распределения нагрузки по длине зубьев зубчатых колес.

Все корпуса состоят из стенок, бобышек и фланцев, представляющих собой единое целое и для повышения жесткости усиленных ребрами. Корпусные детали в серийном производстве изготовляют литьем из чугуна марки не ниже СЧ15, в ответственных или тяжелонагруженных редукторах — из стального литья марки 25Л, для уменьшения массы корпусов применяют легкие сплавы (алюминиевые, магниевые). При индивидуальном изготовлении корпуса могут выполняться сварными. Сварные корпуса изготовляют из листовой, полосовой стали Ст2, СтЗ, а подшипниковые гнезда — из толстостенных труб или сплошного круглого проката.

Размеры корпусов зависят от числа и габаритов размещенных в них деталей, относительного их расположения и величины зазоров между ними. Ориентировочно размеры корпуса определяют при составлении компоновочной схемы редуктора.

Для удобства монтажа деталей корпус обычно делают разъемным. В горизонтальных редукторах плоскость разъема проходит по осям валов (рис. 1). В вертикальных цилиндрических одноступенчатых редукторах обычно делают разъемы по двум горизонтальным плоскостям, проходящим через оси валов, а в двухступенчатых даже по трем. Нижнюю часть корпуса с одной плоскостью разъема называют основанием или корпусом, а верхнюю крышкой корпуса. В коробках передач, в отдельных конструкциях червячных редукторов (рис. 2), легких зубчатых редукторах и в мотор-редукторах применяют цельные корпуса со съемными крышками.

В машиностроении литые корпуса изготовляют двух типов: традиционные — с приливами снаружи и гладкие — с приливами внутри. Рассмотрим конструктивные элементы традиционных корпусов. На рис. 1 показаны литые основания и крышка корпуса традиционного одноступенчатого цилиндрического редуктора. Корпуса других редукторов конструируют по тем же принципам.

Ориентировочные размеры основных элементов традиционных литых корпусов приведены в табл. 1 (отчасти ею можно пользоваться также при конструировании сварных корпусов)

При конструировании литого корпуса следует соблюдать допустимые минимальные значения толщины стенок, необходимые сопряжения и переходы (табл. 2), литейные уклоны (табл. 3), радиусы. Радиусы закруглений в литых деталях принимают по следующим данным: при толщине стенок до 25 мм — примерно равным 1/3, а при толщине стенок 25 мм — равным 1/5 средней арифметической толщины сопрягаемых стенок.

Ряд радиусов R для галтелей следующий: 1; 2; 3; 5; 8; 10; 15; 20; 25; 30; 40 мм.

Размеры лап и фланцев даны в табл. 4, опорных поверхностей под крепежные детали в табл. 5. Рым-болты выбирают по ГОСТ 4751—73* (табл. 6) в зависимости от массы редуктора (табл. 7). Для подъема редуктора вместо рым-болтов в литье могут выполняться крюки или уши (см. рис. 1). Крышки подшипников выбирают в зависимости от внешнего диаметра подшипника Dn.

Примечания: 1. Предельное отклонение размера по Н7.

2. Размер устанавливает конструктор (часто обработка до шероховатости 4-го класса).

Видео:Редуктор в Компас 3D. Крышка редуктораСкачать

Толщина стенок сварных корпусов на 20. 30 % меньше, чем чугунных, остальные конструктивные элементы принимают близкими к размерам литых корпусов, учитывая особенности изготовления (удобство сваривания). После сварки корпуса отжигают, а при необходимости выравнивают (рихтуют). Затем проводят обработку плоскостей и отверстий резанием. Конструкция сварного корпуса показана на рис. 3.

Взаимное положение основания корпуса и крышки корпуса фиксируют, до расточки гнезд под подшипники, двумя штифтами, устанавливаемыми без зазора (рис. 4) на возможно большем расстоянии друг от друга; размеры штифтов берут по ГОСТ 3129—70* и ГОСТ 3128—70* dшт= (0,5. 0,7)d3.

Чтобы предотвратить вытекание масла через плоскость разъема, места разъема смазывают герметиком. Прокладки в плоскости разъема не ставят, так как при этом нарушается посадка подшипников в корпус. У редукторов, имеющих горизонтальный разъем, на плоскости разъема основания корпуса иногда фрезеруют канавку для сбора масла, которое стекает обратно в корпус (см. рис. 1, разрез по Г—Г). На поясе крышки корпуса, для облегчения отделения ее от основания корпуса при разборке редуктора, устанавливают один или два отжимных болта (рис. 1).

Рис. 3. Сварной корпус одноступенчатого цилиндрического редуктора

Для захватывания корпуса редуктора при его подъеме у верхнего фланца имеются крюки (у легких редукторов крюков не делают).

На крышке корпуса для осмотра механизма и заливки масла предусмотрено окно (люк). Его закрывают крышкой, которую изготовляют литой (см. рис. 5, б) или из листовой стали толщиной 8К = (2. 3) мм (рис. 5, а). Чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят прокладку из картона толщиной 0,5. 1,5 мм или резины толщиной 2. 3 мм.

Редукторы с большим тепловыделением (например, червячные) должны иметь отдушину. Вследствие разбрызгивания масла быстровращающимися деталями воздушная среда внутри корпуса имеет взвешенные частицы масла (масляный туман). Наличие отдушины предотвращает повышение давления воздушной среды внутри редуктора и просачивание воздуха со взвешенными частицами масла через уплотнительные узлы валов и места соединений деталей корпуса.

а — коническими вертикально; б— коническими под углом

а — из стального листа; б— литая

| A | B | A1 | B1 | C | K | R | Размер винта | Число винтов |

|---|---|---|---|---|---|---|---|---|

| 100 | 75 | 150 | 120 | 125 | 100 | 12 | M8×22 | 4 |

| 150 | 100 | 190 | 140 | 175 | 120 | 12 | M8×22 | 4 |

| 200 | 150 | 250 | 200 | 230 | 180 | 15 | M10×22 | 6 |

Простейшие отдушины для небольших редукторов выполняют в виде ручки крышки люка со сверленными внутри нее отверстиями (рис. 5, б) или в виде отдельной пробки с отверстиями (рис. 6). Более совершенная конструкция отдушины приведена в табл. 8. Отдушину устанавливают в крышку корпуса (или в крышку смотрового отверстия). Если отдушину устанавливают в крышку смотрового отверстия, то ее ввинчивают, приваривают или закрепляют развальцовкой.

Рис. 6. Пробка-отдушина

В нижней части корпуса имеется отверстие с резьбой для слива масла и промывки редуктора (см. рис. 1). Отверстие закрывают пробкой (табл. 9) с прокладкой из меди, алюминия или резины. Диаметр прокладки принимают равным диаметру буртика пробки, а толщину 1. 2 мм в зависимости от диаметра. Применяют также пробки с трубной конической резьбой, обеспечивающие герметичность соединения без прокладок. Конструкция и размеры таких пробок приведены в табл. 10.

Для контроля уровня масла применяют маслоуказатели; простейшим из них является отверстие с резьбой в стенке корпуса на уровне масла, заглушаемое пробкой (винтом). Конструкции более совершенных маслоуказателей показаны на рис. 7.

Видео:крышки подшипников ведущего валаСкачать

У корпусов с «гладкими» наружными стенками (рис. 8) все выступающие элементы (ребра жесткости, бобышки подшипниковых гнезд, фланцы) вводят внутрь, стяжные винты используют преимущественно с цилиндрической головкой, располагая их только по длинным сторонам корпуса; крышки подшипников применяют чаще врезные, рым-болты не устанавливают, а используют уши и крюки, отлитые вместе с корпусом; лапы под фундаментные болты располагаются в нишах, не выступая за стенки корпуса (рис. 8. 12).

В зависимости от назначения и конструктивных особенностей редуктора возможны те или иные отклонения размеров элементов корпуса по сравнению с приведенными в табл. 1 и 11. Экономии металла можно достичь уменьшением сечения элементов корпуса (но не за счет его жесткости) или изменением конструктивных форм корпуса редуктора.

🌟 Видео

крышки подшипниковСкачать

20-крышка подшипника поз9 редуктора коническогоСкачать

40-крышка подшипника вала-шестерниСкачать

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Разбираем ЧЕРТЕЖ ДЕТАЛИ крышка переднего подшипника ➤Чтение чертежа для начинающихСкачать

3. Создание крышек подшипников в SolidWorks 2020Скачать

ТЕХНИКА БЕЗОПАСНОСТИ. Вид Грубейшего Нарушения ТРЕБОВАНИЙ ТБ при работе на СТАНКАХ.Скачать

Первый выезд на багги 4х4, 0.7 турбо ,автомат.Скачать

Расчет одноступенчатого цилиндрического редуктора проект с чертежом, спецификацией и 3d моделямиСкачать

3. Узлы зубчатых редукторов, опоры валов, расчетные схемы валов, корпуса, конструкции редукторовСкачать

49-установка крышки подшипника поз13 с прокладкойСкачать

Прочность и жесткость валов. (Зубчатый редуктор). Часть 3: Расчетные схемы валов.Скачать

Снятие глухих подшипников с крышки и картера. Замена подшипников редуктора Honda DIO.Скачать