f=(0,3-0,4)-коэффициент трения материала о поверхность валков.

В результате работы над курсовым проектом были изучены конструкции валковых дробилок, принцип их действия, назначение и область применения. Были выявлены достоинства и недостатки валковых дробилок.

Из достоинств валковых дробилок выделяют: простоту устройства, надёжность, небольшой расход энергии, возможность измельчать влажные и вязкие материалы.

К недостаткам относят повышенный износ средней части валков (для чего необходима непрерывная равномерная загрузка материала по все длина валков), наличие вибраций, при использовании гладких валов крупность загружаемого материала не велика.

Для устранения выявленных недостатков была проведена модернизация подвижного валка, что позволило повысить производительность дробилки и долговечность валка.

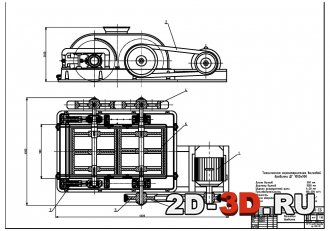

В работе приведены данные об устройстве, принципе работы, назначении, области применении валковой дробилки, а также расчеты основных параметров машины. Проведен патентный поиск и осуществлена модернизация валка.Были сделаны 8 чертежей.

Оглавление пояснительной записки

1 Технология производства цемента по сухому способу

2 Анализ конструкции и принципа действия валковой дробилки

5.1 Определение угла захвата

Видео:Щековая дробилка: из чего сделать эксцентриковый вал, или лучше заказать у токаря?Скачать

5.2 Определение соотношения между диаметром валка и размером поступающего куска

5.3 Расчет производительности дробилки

5.4 Расчет мощности, необходимой для измельчения материала

5.5 Расчет числа оборотов валков

5.6 Расчет мощности, потребляемой валковой дробилкой

5.7 Определение усилий в частях валковой дробилки

5.8 Расчет мощности двигателя

Техническая характеристика валковой дробилки:

- Чертежи и 3D-модели дробильного оборудования

- Чертежи и 3D-модели щековых дробилок

- Чертежи и 3D-модели конусных дробилок

- Чертежи и 3D-модели валковых дробилок

- Чертежи и 3D-модели дробилок ударного действия (роторные,молотковые)

- Чертежи и 3D-модели бегунов

- Чертежи и 3D-модели мельниц

- По конструкции и принципу действия различают следующие основные типы дробилок:

- 1) Щековые дробилки.

- 2.Конусные дробилки.

- 3)Валковые дробилки.

- 4) Дробилки ударного действия

- 5. Бегуны.

- 📽️ Видео

Чертежи и 3D-модели дробильного оборудования

Чертежи и 3D-модели щековых дробилок

Чертежи и 3D-модели конусных дробилок

Чертежи и 3D-модели валковых дробилок

Чертежи и 3D-модели дробилок ударного действия (роторные,молотковые)

Чертежи и 3D-модели бегунов

Чертежи и 3D-модели мельниц

По конструкции и принципу действия различают следующие основные типы дробилок:

1) Щековые дробилки.

В щековых дробилках разрушение камня происходит при сближении подвижной щеки с неподвижной под действием сжимающих нагрузок.

Все существующие типы щековых дробилок можно классифицировать по следующим конструктивным признакам:

· По форме траектории движения подвижной щеки — на дробилки с простым (рис. 3.1, а, в, г) и со сложным (рис. 3.1, б) качанием. В первых машинах любая точка щеки движется по дугам окружностей, а во вторых — по эллиптическим кривым, так как щека подвешена непосредственно на эксцентриковом валу.

· По расположению подвески щеки на дробилки с верхним (см. рис. 3.1, а, 6, г) и нижним (см. рис. 3.1, в) подвесом.

Видео:Проектирование маленьких щековых дробилок, ответы на вопросы.Скачать

· По конструкции механизма, приводящего в движение подвижную щеку – на дробилки с рычажным механизмом (см. рис. 3.1, а, б, в), с гидравлическим приводом (см. рис. 3.1, г) и с кулачковым механизмом. Последние в настоящее время в СНГ не выпускаются. Наиболее распространенными являются первые два типа машин.

Рисунок 3.1 – Схема щековых дробилок:

А – с простым качанием щеки; б – со сложным качанием щеки; в – с нижней подвеской щеки; г – с гидравлическим приводом.

Щековые дробилки с простым качанием щеки (рис. 3.2) предназначаются для крупного и среднего дробления высокопрочных и абразивных пород.

Рисунок 3.2 — Щековая дробилка с простым качанием щеки

1 – передняя стенка станины; 2 – сменные плиты из износоустойчивых материалов; 3 – ось; 4 – эксцентриковый вал; 5 – шкив маховика; 6 – шатун; 7 – задняя стенка станины; 8 – пружина; 9 – вкладыш; 10 – упор; 11 – тяга; 12 – гнездо с вкладышем; 13 – передняя распорная плита; 14 – боковая стенка; 15 – гнездо с вкладышем; 16 – подвижная щека; 17 – неподвижная щека; 18 – задняя распорная плита.

Читайте также: Схемы коленчатых валов двигателей четырехцилиндрового

Ограждающим элементом машины является станина, воспринимающая возникающие при работе усилия и обеспечивающая необходимую жесткость. Станина образуется передней 1, задней 7 и двумя боковыми 14 стенками.

Станины дробилок изготовляются сплошными или сборными. Сплошные станины изготавливаются в виде единой отливки или цельносварной конструкции. Сборные станины состоят из двух или трех частей, имеющих горизонтальный разъем и соединяющихся болтами. Такие станины более удобны при транспортировке и при монтаже машин.

Дробящее пространство (камера дробления) образуется неподвижной щекой 17, прикрепленной к передней стенке, подвижной щекой 16, шарнирно подвешенной на оси 3, и боковыми стенками станины, которые футеруются сменными плитами 2, изготовленными из износоустойчивых материалов.

Видео:Монтаж подшипника 22352 на вал дробилкиСкачать

Высота камеры дробления прямо пропорциональна степени дробления, в связи с чем в последних моделях машин ее стараются увеличить.

Форма камеры дробления оказывает существенное влияние на процесс измельчения. Проведенными исследованиями установлено, что при криволинейной форме камеры дробления производительность машины повышается на 10…20% (при прочих равных условиях) за счет более благоприятных условий разрушения материала. У современных щековых дробилок профиль камеры дробления делается криволинейным, хотя это усложняет изготовление и эксплуатацию дробящих плит. Кроме того, для повышения однородности готового продукта в нижней части камеры дробления создают параллельную зону, получаемую путем скашивания футеровки неподвижной щеки.

Крутящий момент от электродвигателя передается с помощью плоскоременной или клиноременной передачи и шкива-маховика 5 на приводной эксцентриковый вал 4, Устанавливаемый преимущественно в подшипниках скольжения. На небольших щековых дробилках в последнее время приводной вал начали устанавливать в подшипниках качения, обеспечивающих более высокие скорости вращения и меньшие потери мощности. Установка подшипников качения на крупных машинах не находит широкого распространения ввиду значительного усложнения узла крепления вала.

На валу 4 подвешен шатун 6, в нижней части которого имеются гнезда с вкладышами 12 и 15 для размещения передней 13 и задней 18 распорных плит.

Шатуны дробилок изготавливаются цельнолитые и сборные. Сборные шатуны состоят из головки с подшипником, соединенным тягами с нижним упором для распорных плит, снабженных предохранительным устройством. Эти шатуны имеют значительно меньший вес, но их изготовление и эксплуатация требуют высокой квалификации обслуживающего персонала, что препятствует их широкому распространению.

Распорные плиты соединяют шатун с подвижной щекой и задней стенкой станины, причем задняя распорная плита, помещенная во вкладыш 9 на упорной детали 10 задней стенки станины, служит предохранительным устройством. При попадании в дробилку недробимых предметов она ломается, предохраняя машину от аварий.

При вращении эксцентрикового вала нижняя часть шатуна совершает возвратно-поступательное движение, которое, передаваясь через переднюю распорную плиту, заставляет подвижную щеку совершить качательное движение. Траектории точек подвижной щеки представляют собой дуги окружностей с центром в точке подвеса.

При сближении дробящих щек защемленный материал разрушается (рабочий ход); при отходе щек друг от друга материал проваливается вниз к разгрузочной щели. Отходу подвижной щеки способствует пружина 8, одетая на тягу 11.

Ширина разгрузочной щели регулируется в крупных дробилках заменой распорных плит, а в небольших – с помощью прокладок и регулировочных клиньев.

Достоинствами кинематической схемы дробилок с простым качанием щеки Являются:

Читайте также: Как называется если диаметр вала больше диаметра отверстия

· значительный выигрыш в силе при дроблении наиболее крупных кусков.

Видео:Как сделать вал для дробилки. Часть 2.Скачать

· малый износ дробящих плит за счет незначительного продольного перемещения подвижной щеки.

· рациональное распределение действующих усилий в элементах машины (при принятых углах между распорными плитами 165…175° усилие в шатуне примерно в 15 раз меньше, чем в распорных плитах).

К недостаткам Рассмотренной кинематической схемы следует отнести малое перемещение верхней части подвижной щеки и цикличность работы машины (наличие рабочего и холостого ходов).

Из-за незначительного перемещения подвижной щеки в верхней части, зачастую не превышающего упругого сжатия дробимых кусков, увеличивается время, затрачиваемое на их разрушение, и снижается производительность машины. Устранение этого недостатка конструкции может быть достигнуто поднятием оси подвеса подвижной щеки и выносом ее вперед.

В дробилках, используемых для получения небольшого количества мелкого и однородного материала, ось подвеса подвижной щеки может располагаться внизу.

Цикличность работы дробилки приводит к неравномерной загрузке приводного электродвигателя, для выравнивания которой на приводной вал устанавливаются маховики 5, увеличивающие энергоемкость и металлоемкость машины.

Описанная выше конструкция дробилок с простым качанием щеки имеет преобладающее распространение во всем мире (с небольшими модификациями).

Устанавливают дробилки с простым качанием щеки на стационарных дробильно-сортировочных предприятиях для первичного дробления исходного материала.

2.Конусные дробилки.

В конусных дробилках (рисунок 1.2)раздавливание кусков материала происходит между внешним конусом 1 и внутренним конусом 2 путем нажатия внутреннего конуса на материал. Конус при этом он или совершает качание относительно неподвижной точки (рисунок 1.2 б) или перемещается по круговой траектории, совершая поступательные движения внутреннего конуса образующие конусов то сближаются, то удаляются друг от друга. При сближении конусов материал дробится, а при удалении опускается вниз.

Рисунок 1.2 Схемы конусных дробилок.

Дробление в конусной дробилке происходит непрерывно при последовательном перемещении зоны дробления по окружности.

Конусные дробилки классифицируются по следующим признакам

— По технологическому назначению : дробилки крупного дробления ККД ( рисунок 1.2 а ), дробилки среднего дробления КСД ( рисунок 1.2 в ), дробилки мелкого дробления КМД ( рисунок 1.2 д ) .

— По конструктивному исполнению : дробилки с подвешенным валом, дробилки инерционные с консольным валом, которые, в свою очередь, разделяются на нормальные , средние и короткоконусные.

3)Валковые дробилки.

Видео:Работа Щековой дробилкиСкачать

Рабочими органами валковой дробилки (рис. 3)

Рис. 3. Валковые дробилка:

а) Конструкция;

б) Схема дробилки

являются два параллельных цилиндрических валка 2 и 4, вращающиеся навстречу один другому. Попадающий в рабочую зону кусок материала увлекается трением о поверхность валков и затягивается в рабочее пространство, где подвергается дроблению в результате раскалывания, излома и истирания. Поверхности валков изготовляют гладкими и рифлеными. Валки монтируются на станине 1 в подшипниках 3 и 6. Подшипники одного либо двух валков имеют пружинные опоры 5, которые могут перемещаться в направляющих при попадании в дробилку не дробимого предмета. Вращение валка сообщается от электродвигателя через клиноременную передачу с частотой 75…190 мин -1 .

Наибольший размер куска материала, загружаемого в дробилку, зависит от угла захвата, определяемого диаметром валков и коэффициентом трения о металлическую поверхность валков. Для возможности захвата гладкими валками исходного продукта в зоне дробления необходимо, чтобы угол захвата валков не превышал угол трения материала о поверхность валков. Максимальный размер кусков зависит от диаметра валков и размера разгрузочной щели. Для выполнения этих условий диаметр гладкого валка в 20 раз должен превосходить размер камня, а при рифленых поверхностях валков — в 12 раз. Поэтому валковые дробилки применяют только для вторичного дробления пород средней и малой прочности, а также для измельчения вязких и влажных материалов. Степень измельчения— 4…12. Типоразмер дробилки характеризуют диаметром и длиной валков. Производительность валковых дробилок (М 3 /Ч)

ПT = 3600 aL R , где а — ширина разгрузочной щели, м; L — длина валка, м; — окружная скорость, м/с; R — коэффициент, учитывающий использование длины валков, степень разрыхления материала, неравномерность подачи; R = 0,1…0,3 для мягких и R = 0,4… 0,5 для твердых пород.

Читайте также: Датчик положения коленчатого вала пассат б5 awt

4) Дробилки ударного действия

Дробилки ударного действия применяются для дробления пород мягкой и средней твердости ( известняка, мела, гипса, угля и т. д ).

Измельчение в дробилке ударного действия происходит вследствие удара быстро вращающихся молотков по кускам материала и ударов кусков друг о друга, удара материала о дробящие плиты на которые он отбрасывается молотками, измельчение материала между молотками и дробящей плитой, а так же между молотками и колосниками.

Различают следующие типы дробилок ударного действия: молотковые дробилки с шарнирно-подвешенными молотками, роторная дробилка с жестко закрепленными билами.

Рисунок 1.4 Схемы роторных дробилок.

Роторные дробилки классифицируются по следующим признакам:

— По количеству роторов — однороторные дробилки (рисунок 1.4 а), двухроторные дробилки ( рисунок 1.4 б ), молотковая дробилка (рисунок 1.4 в)

— По конструкции отбойных поверхностей — роторные дробилки с колосниковыми решетками и ударно — центробежные дробилки с гладкими отбойными плитами.

По принципу дробления в двухротоных дробилках — параллельно и последовательно.

Преимущества дробилок ударного действия: высокая степень измельчения (до 30) и малые удельные энергозатраты. В них можно осуществлять крупное , среднее и мелкое дробление.

Недостатки дробилок ударного действия : возможность измельчения в них лишь не абразивных пород с прочностью до 1200-1500кг*с/см2, преимущественно известняков , быстрый износ молотков , при возможности попадания в дробилку кусков металла происходит поломка, при влажности материала более 15% дробилка замазывается ,непригодность молотковых дробилок для дробления очень твердых пород.

5. Бегуны.

Бегуны широко применяются для мелкого и тонкого дробления материалов мягких пород средней твердости.

Рисунок 1.5 Схемы бегунов.

Видео:самодельная щековая дробилка для камняСкачать

Бегуны классифицируются по следующим основным признакам:

— По способу действия : периодического (рисунок 1.5 а ) и непрерывного ( рисунок 1.5 б,в,г)

— По технологическому назначению : для измельчения и перемешивания и только перемешивания, для брикетирования сырьевой смеси, также различают бегуны с металлическими катками и чашей и каменными катками и чашей.

По конструктивному оформлению : с неподвижной чашей (рисунок 1.5 а,б) , с вращающейся чашей ( рисунок 1.5 в,г,д) , с верхним ( рисунок 1,5 а, в,г,д) и нижним (рисунок 1.5 б ) приводом . При нижнем приводе сложней разборка , длительнее ремонт, но масса не загрязняется, с катками опирающимися на материал своей массой (рис.1,5 а,б, г) с дополнительным гидравлическим , пневматическим (рисунок 1.5 в ) или с пружинным ( рисунок 1.5 д ) нажатием на катки.

По способу разгрузки : с ручной разгрузкой (рисунок 1.5 а ), с продавливанием через решетку (рисунок 1.5 б) , с центробежной разгрузкой (рисунок 1.5 в) , с разгрузкой по опускающемуся в чашу отвалу (рисунок 1.5 д). В бегунах с вращающимися катками вокруг вертикальной оси центробежные силы стремятся сорвать катки, а в случае не уравновешенности центральный вал может согнуться.

Достоинства бегунов по сравнению с валковыми дробилками : можно разгружать значительно большие куски материала, проще регулировать тонкость измельчения, улучшаются пластические свойства глинистых материалов из-за многократного воздействия валков. Недостатки бегунов: громоздкость, сложный ремонт, повышенный удельный расход энергии на единицу перерабатываемого материала.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

📽️ Видео

дробление бетона заказ дробилок 89023976856 помощь на развитие канала 4276 2200 1940 0061 сбербанкСкачать

Щековая дробилка 300×160 с бензиновым двигателем 7лс. подробности в описании.Скачать

Самодельная щёковая дробилка (homemade jaw crusher)Скачать

Дробилка для кирпича своими рукамиСкачать

Щепорез самодельный. Привод от бензопилы Хускварна. Дробилка веток. Сhipper homemade crusherСкачать

Щековая дробилка своими руками. Слайд-шоу. ссылка в описании.Скачать

Дробилка щековая самодельная (ч. 3). Пробуем дробить уголь. Homemade jaw crusher. Part 3.Скачать

Обзор щековых дробилок от DaWinch.ruСкачать

Производство валов конусных дробилокСкачать

щековая дробилка для кирпича своими рукамиСкачать

Как устроена камера дробления. Как регулируется зазор CSS на щековой дробилке.Скачать

Дробилка щековая самодельная Часть 2. Доработка, исправление недочетов. Homemade jaw crusher. Part 2Скачать

Щековая дробилкаСкачать

Щепорез своими рукамиСкачать