Передаточное число и червячной передачи определяют по условию, что за каждый оборот червяка колесо поворачивается на угол, охватывающий число зубьев колеса, равное числу витков червяка. В общем случае передаточное число u определяется по формулам:

где:

n1, п2 — частоты вращения червяка и колеса;

d1 и d2 — делительные диаметры червяка и колеса (см. здесь);

γ1 — делительный угол подъема линии витка;

z1 и z2 — число витков червяка и число зубьев колеса.

Во избежание подреза основания ножки зуба в процессе нарезания зубьев принимают z2 ≥ 26. Оптимальным является z2 = 32. 63. Для червячных передач стандартных редукторов пе¬редаточные числа выбирают из ряда: . 8; 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80

- Точность червячных передач

- КПД червячной передачи

- Силы в червячном зацеплении

- Характер и причины отказов червячных передач

- Материалы, применяемые для изготовления червячной пары

- Критерии работоспособности червячной передачи

- Допускаемые напряжения для венцов червячных колес

- ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ

- 🎬 Видео

Точность червячных передач

Точность изготовления червячных передач регламентирована ГОСТ 3675-81. Для червячных передач установлены 12 степеней точности (в порядке убывания — от 1-й до 12-й) , для каждой из которых предусмотрены нормы кинематической точности, нормы плавности и нормы контакта зубьев и витков.

Для силовых передач предусмотрено пять степеней точности: 5, 6, 7, 8 и 9-я. Наибольшее применение имеют 7-я ( vск ≤ 10 м/с) , 8-я ( vск ≤ 5 м/с) и 9-я ( vск ≤ 2 м/с) степени точности.

Норма точности для червячных передач выбирается с учетом рабочей скорости vск скольжения в червячном зацеплении. Независимо от степени точности передач назначаются нормы бокового зазора. Основным является нормальный гарантированный зазор, при котором обеспечивается нормальная работа передачи при нагреве.

ГОСТом рекомендовано соответствие между видами сопряжения червяка с червячным колесом и степенью точности по нормам плавности работы: для сопряжений А, В, С, D, Е и Н соответственно степени точности 5, 5, 3, 3, 2 и 2 и нормы плавности работы 12, 12, 9, 8, 6 и 6.

Пример условного обозначения точности червячной передачи со степенью точности 7 по всем трем нормам, с видом сопряжения элементов передачи С и соответствием между видом сопряжения и видом допуска на боковой зазор: 7-С ГОСТ 3675-71

КПД червячной передачи

КПД червячного зацепления определяют по формуле:

где:

γw – угол подъема винтовой линии (см. здесь);

φ’ – приведенный угол трения;

f’ = tgφ’ – приведенный коэффициент трения (коэффициент трения, найденный с учетом угла а профиля витка).

Значения угла φ’ трения в зависимости от скорости vск скольжения получают экспериментально для червячных передач на опорах с подшипниками качения, т.е. в этих значениях учтены потери мощности в подшипниках качения, в зубчатом зацеплении и на размешивание и разбрызгивание масла. Величина φ’ снижается при увеличении vск , так как при больших скоростях скольжения в зоне контакта создаются благоприятные условия для образования масляного слоя, разделяющего витки червяка и зубья колеса и уменьшающего потери в зацеплении.

Численное значение η увеличивается с ростом угла γw подъема на начальном цилиндре до γw ≈ 40°. Обычно в червячных передачах γw ≤ 27°. Большие углы подъема выполнимы в передачах с четырех–заходным червяком и с малыми передаточными числами.

Червячные передачи имеют сравнительно низкий КПД ( η = 0,75. 0,92), что ограничивает область их применения.

Роль смазывания в червячной передаче еще важнее, чем в зубчатой, так как в зацеплении происходит скольжение витков червяка вдоль контактных линий зубьев червячного колеса, сопровождающееся трением.

Силы в червячном зацеплении

Силу взаимодействия червяка и колеса принимают сосредоточенной и приложенной в полюсе зацепления по нормали к рабочей поверхности витка. Ее задают тремя взаимно перпендикулярными составляющими: Ft , Fa , Fr (см. рис. 1) .

Окружная сила Ft2 на червячном колесе:

где: Т2 – вращающий момент на червячном колесе, Н·м; d2 – делительный диаметр колеса, мм.

Видео:Червячные редукторы NMRW – идеальное соотношение цены и качестваСкачать

Осевая сила Fa1 на червяке численно равна Ft2 :

Окружная сила Ft1 на червяке:

где: T1 – вращающий момент на червяке, Н·м; η – КПД; dw1 – в мм.

Осевая сила Fa2 на червячном колесе численно равна Ft1 :

Радиальная сила Fr1 на червяке (радиальная сила Fr2 на колесе численно равна Fr1 ) , (рис. 1) :

Направление силы Ft2 всегда совпадает с направлением вращения колеса, а сила Ft1 направлена в сторону, противоположную вращению червяка.

Характер и причины отказов червячных передач

В червячной паре менее прочным элементом является зуб колеса, для которого возможны все виды разрушений и повреждений, встречающиеся в зубчатых передачах, т. е. усталостное выкрашивание, изнашивание, заедание и поломка зубьев. Поломка зубьев колеса встречается редко.

В передачах с колесами из оловянных бронз (мягкие материалы) наиболее опасно усталостное выкрашивание рабочих поверхностей зубьев колеса, причиной которого являются контактные напряжения, превышающие предел выносливости бронзы для данного числа циклов нагружения.

Возможно и заедание, которое проявляется в «намазывании» бронзы на червяк; сечение зуба постепенно уменьшается, но передача продолжает работать еще некоторое время.

Читайте также: Реверс редуктор дт 75м

Заедание в венцах колес из твердых бронз и чугунов переходит в задир с последующим интенсивным изнашиванием и повреждением зубьев колеса частицами, приварившимися к виткам червяка. Этот вид разрушения зубьев встречается наиболее часто в передачах с колесами из безоловянных бронз, алюминия и серых чугунов.

Для предупреждения заедания рекомендуется тщательно обрабатывать рабочие поверхности витков и зубьев, применять материалы с высокими антифрикционными свойствами, применять масла с противоизносными присадками (марок И-Г-С-220, И-Т-С-320, И-Т-Д-100) .

Изнашивание зубьев колес червячных передач зависит от степени загрязненности масла, точности монтажа, частоты пусков и остановов, а также от величины контактного напряжения. Износ зубьев ограничивает срок службы передачи.

Излом зубьев червячных колес чаще всего имеет место после их значительного износа.

Материалы, применяемые для изготовления червячной пары

Червяк и колеса должны обладать достаточной прочностью и ввиду значительных скоростей скольжения в зацеплении образовывать антифрикционную пару с высокими износостойкостью и сопротивляемостью заеданию.

Червяки изготавливают из среднеуглеродистых сталей марок 45, 50 или легированных сталей марок 40Х, 40ХН с поверхностной или объемной закалкой до твердости Н = 45…53 НRC.

Хорошую работу передачи обеспечивают червяки из цементируемых сталей марок 18ХГТ, 20Х с твердостью после закалки Н = 56…63 HRC.

При изготовлении червяка необходима шлифовка и полировка рабочих поверхностей витков.

Зубчатые венцы поверхностей колес изготавливают преимущественно из бронзы, причем выбор марки материала зависит от скорости скольжения vск .

Обычно для изготовления зубчатых венцов червячных колес применяют:

- при высоких скоростях скольжения (5…25 м/сек) — оловянные бронзы (БрО10Ф1, БрО10Н1Ф1 и др) ;

- при средних скоростях скольжения (3…5 м/сек) – безоловянные бронзы (алюминиевая бронза БрА9Ж3Л) ;

- при низких скоростях скольжения (до 3 м/сек) – серые чугуны марок СЧ15, СЧ20 и др.

Видео:ручной червячный редукторСкачать

Практика показала, что наибольшее сопротивление изнашиванию оказывают зубья венцов отлитых центробежным способом.

Венцы колес могут быть напрессованы на ступицу или привернуты болтами. Иногда бронзовый венец отливают непосредственно на стальной ступице в специальной металлической форме (кокиле) .

Критерии работоспособности червячной передачи

В червячной передаче зубья червячного колеса рассчитывают на контактную прочность и прочность при изгибе, как и для других типов зубчатых колес.

Низкая контактная прочность материала венца колеса приводит к выкрашиванию рабочих поверхностей.

Кроме выкрашивания рабочих поверхностей зубьев в червячной передаче часто случается заедание, которое также зависит от величины контактных напряжений σн .

По этой причине для всех червячных передач расчет по контактным напряжениям является проектировочным, определяющим размеры передачи, а расчет по напряжениям изгиба — проверочным.

Зубчатый венец червячного колеса изготавливается всегда из менее прочного материала по сравнению с витками червяка. Поэтому в червячном зацеплении зуб червячного колеса является наиболее слабым элементом, определяющим работоспособность всей передачи. Для зубьев червячного колеса возможны все виды разрушений и повреждений, характерне для зубчатых передач: изнашивание и усталостное выкрашивание рабочих поверхностей зубьев, заедание и поломка зубьев.

Однако, в отличие от зубчатых, в червячных передачах чаще возникает износ и заедание. При мягком материале зубчатого венца колеса заедание проявляется в виде «намазывания» материала венца на червяк, но в этом случае передача может работать ещё достаточно продолжительное время.

Если же материал венца червячного колеса достаточно твердый, заедание переходит в задир поверхности и провоцирует быстрое разрушение зубьев.

Повышенный износ и заедание червячных передач связаны с большими скоростями скольжения и неблагоприятным направлением скольжения относительно линии контакта витков червяка с зубьями червячного колеса. По этой причине имеет важнейшее значение выбор материала для венца червячного колеса, который, в свою очередь, зависит от скорости скольжения витков червяка по зубьям червячного колеса.

С целью выбора материала для изготовления зубчатого венца червячного колеса предварительно ожидаемую скорость скольжения vск (в метрах) можно определить по выражению:

где: n1 — частота вращения червяка (об/мин); Т2 — вращающий момент на червячном колесе (Нм).

Далее материал зубчатого венца червячного колеса выбирают в зависимости от скорости скольжения vск .

После этого определяют циклическую долговечность передачи с учетом частоты вращения n1 червяка, вращающего момента Т2 на червячном колесе и коэффициентов, учитывающих условия работы передачи. Затем сравнивают полученное значение с требуемой циклической долговечностью.

Для наиболее распространенных материалов венцов червячных колес механические характеристики приводятся в справочных таблицах.

Допускаемые напряжения для венцов червячных колес

Допускаемые напряжения для червячных пар вычисляют по эмпирическим формулам в зависимости от материала зубьев колеса, твердости витков червяка, скорости скольжения и требуемого ( заданного) ресурса передачи.

Допускаемые контактные напряжения.

Для оловянных бронз допускаемые контактные напряжения [σн] определяют из условия сопротивления контактному усталостному выкрашиванию рабочих поверхностей зубьев колеса с учетом износа и ресурса передачи:

где: КHL – коэффициент долговечности при расчете на контактную прочность (при базовом числе 10 7 циклов перемены напряжений):

Читайте также: Устройство редуктора ударной дрели

Здесь NHE = KHENk – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи.

Коэффициент КHE эквивалентности принимают в зависимости от типового режима нагружения;

коэффициент Сv учитывает интенсивность изнашивания зуба колеса в зависимости от скорости скольжения.

σH0 — предел контактной выносливости при базовом числе 10 7 циклов нагружений.

При расчетах эти коэффициенты определяются по справочным таблицам.

Для безоловянных бронз и латуней допускаемые контактные напряжения определяют из условия сопротивления заеданию в зависимосит от скорости скольжения (ресурс передачи при этом значения не имеет):

Видео:Червячные редукторы. Применения червячных редукторов и как правильно их подобратьСкачать

где: [σн] – в Н/мм 2 ; vск – в м/сек.

Более высокие значения [σн] принимают для червяков с твердостью витков Н ≥ 45 HRC.

Для чугунных зубчатых венцов колес допускаемые контактные напряжения определяют из условия сопротивления заеданию:

Для всех червячных передач (независимо от материала зуба колеса) при расположении червяка вне масляной ванны значения [σн] уменьшаются на 15%.

Допускаемые напряжения изгиба.

Изгибная прочность зубьев червячного колеса зависит от материала, заданного ресурса и характера нагрузки. При этом учитывается коэффициент КFL долговечности при расчете на изгиб (при базовом числе 10 6 циклов) :

где NFE = KFENk – эквивалентное число циклов нагружения зубьев червячного колеса за весь срок службы передачи.

Коэффициент эквивалентности KFE при расчете на изгиб принимается по справочным таблицам в зависимости от типового режима нагружения.

ОПРЕДЕЛЕНИЕ ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ

В червячных передачах червяк изготавливают из стали, а колесо из бронзы, реже – из латуни или чугуна. В связи с этим расчет червячных передач как на контактную выносливость рабочих поверхностей, так и на выносливость при изгибе ведется по червячному колесу. Червяк при этом работает с большим запасом контактной и изгибной выносливости.

Расчет на контактную выносливость рабочих поверхностей зубьев колеса должен исключить не только усталостное выкрашивание, но и заедания, приводящие к задирам рабочих поверхностей зубьев. Расчетные напряжения сравниваются с допускаемыми, которые определяются опытным путем.

Определению допускаемых напряжений предшествует выбор материалов червяка и червячного колеса, типа червяка и вида термической обработки его витков, твердости его рабочих поверхностей и толщины упрочненного слоя (см. п.2; [4, с. 171]).

17.1. Допускаемые напряжения на контактную выносливость рабочих поверхностей зубьев колеса σ НР2 (МПа) и выносливость при изгибе sFР2 определяют по зависимостям табл. 17.1 [39].

| Группа материала | Для расчета зубьев |

| На контактную выносливость рабочих поверхностей, МПа | На изгибную выносливость, МПа |

| I | |

| II | |

| III |

Обозначения в формулах табл. 17.1:

σ°H – исходное допускаемое напряжение при расчете на контактную выносливость рабочих поверхностей зубьев червячного колеса, МПа (табл. 17.2);

σ°F – предел выносливости при изгибе зубьев червячного колеса, МПа (табл. 17.2);

SF – коэффициент безопасности при расчете на изгиб (табл. 17.2);

σHPmax и σFpmax – предельные допускаемые напряжения при расчете на контактную прочность рабочих поверхностей и на изгиб при действии максимальной нагрузки, МПа (табл. 17.3);

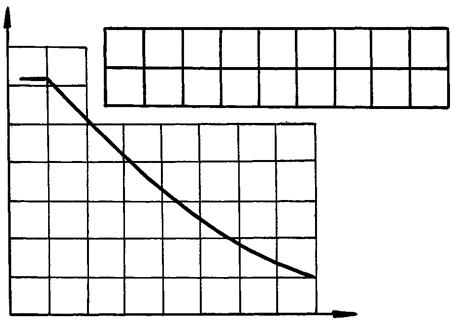

Cv – коэффициент, учитывающий интенсивность износа материала I группы (рис. 17.1);

vs – ожидаемое значение скорости скольжения в проектируемой червячной передаче (формула 16.1);

NHE2 и NFE2 – эквивалентные числа циклов перемены напряжений при расчете на контактную выносливость рабочих поверхностей и выносливость при изгибе (см. п.4.1.1; 4.1.2).

В настоящее время нет стандартного расчета червячных передач на прочность. По аналогии со стандартным расчетом зубчатых цилиндрических эвольвентных передач по ГОС 21354 – 87 в формулах табл. 17.1 выражения

и представляют собой соответственно коэффициенты долговечности при расчете на контактную выносливость KHL и на изгиб KFL.

Видео:7.1 Червячные передачиСкачать

Рис. 17.1 График для определения коэффициента Cv

Выбор допускаемых напряжений sHP и sFP с использованием коэффициентов долговечности KHL и KFL отражен в [4;12;29].

| Группа материала | Для расчета зубьев | SF |

| На контактную выносливость рабочих поверхностей, МПа | На изгибную выносливость, МПа | |

| I | 1,75 | |

| II | ||

| III | 2,0 |

Примечания. Большие значения – для случая применения червяков с твердыми (Н ³ 45HRCэ) шлифованными и полированными витками; меньшие значения — в остальных случаях. Для передач с расположением червяка вне масляной ванны (п.23.1.2.) значение следует уменьшить на 15 %; σbи – предел прочности материала при изгибе, МПа (табл.16.1).

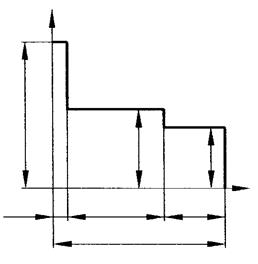

17.1.1. Эквивалентное число циклов перемены напряжений при расчете на контактную выносливость NHE2 при переменном режиме нагрузки и ступенчатой циклограмме нагружения (рис.17.2) можно определить по формуле

(при NНЕ2³ 25×10 7 принимают NНЕ2 = 25×10 7 ),

Рис. 17.2. Циклограмма нагружения

где T2i – нагрузка (крутящий момент на червячном колесе), соответствующая i- й ступени циклограммы нагружения, Н×м;

T2 – исходная расчетная нагрузка (крутящий момент на червячном колесе), учитываемая при расчете на контактную выносливость рабочих поверхностей, Н×м.;

ni – частота вращения червячного колеса соответствующая i-му режиму нагружения, об/мин;

Lhi – время работы, соответствующее i-му режиму нагружения, ч.

Читайте также: Редуктор давления горизонтальная установка

При постоянной частоте вращения червячного колеса n2 (например, в редукторах) формула (17.1) приобретает вид

За исходную расчетную нагрузку Т2 (Н × м) принимают по циклограмме нагружения (рис.17.2) наибольшую из числа подводимых к передаче, число циклов действия которой превышает 5 × 10 4 за проектируемый срок службы передачи [39].

При определении NHE2 можно не учитывать те участки циклограммы нагружения, соответствующие кратковременным перегрузкам, общее число циклов действия которых менее 5 ×10 4 за проектируемый срок службы передачи. Так как кратковременные перегрузки не влияют существенно на долговечность. Аналогично поступают при расчетах зубчатых передач (см. рис. 3.2).

При постоянном режиме нагрузки в формулу табл. 17.1 вместо NHE2 подставляется значение

где n2 – частота вращения червячного колеса, об/мин;

Lh – время работы передачи за проектируемый срок службы, ч.

Видео:Червячный редуктор CMRV 063Скачать

Если ресурс передачи в задании не указан, то для редукторов следует принять Lh = 20000 ч.

Коэффициент долговечности при расчете на контактную выносливость

где NHO – базовое число циклов перемены напряжений при расчете на контактную выносливость рабочих поверхностей зубьев колеса;

NнЕ2 – эквивалентное число циклов перемены напряжений при расчете на контактную выносливость рабочих поверхностей зубьев колеса.

Для зубьев червячных колес, изготовленных из высокооловянистых бронз (I группа материала по табл.16.1), базовое число циклов напряжений

NHO = 10 7 . Значения коэффициента KHL для колес, изготовленных из этих материалов, принимают, ограничиваясь интервалом 0,67 £ KHL £ 1,7 [29]. В том случае, когда полученное по формуле (17.3) значение KHL 1,7, в качестве расчетного принимается соответственно KHL= 0,67 или KHL =1,7.

Для червячных колес, изготовленных из материалов II и III групп,

KHL= 1,0, т. е. для материалов этих групп срок службы не влияет на

величину sHP2.

17.1.2. При переменном режиме нагрузки и ступенчатой циклограмме нагружения (рис.17.2) эквивалентное число циклов перемены напряжений в расчете на изгибную выносливость N FE2 можно определить по формуле

где Т2i – нагрузка (крутящий момент на червячном колесе), соответствующий

i-й ступени циклограммы нагружения, Н×м;

Т2 – исходная расчетная нагрузка (крутящий момент на червячном колесе), учитываемая при расчете на изгибную выносливость, Н×м;

ni – частота вращения червячного колеса, соответствующая i-му режиму нагружения, об/мин;

Lhi – время работы, соответствующее i-му режиму нагружения, ч.

При постоянной частоте вращения червячного колеса n2 формула (17.4) приобретает вид

За исходную расчетную нагрузку Т2 (Н×м), как и ранее, принимают по циклограмме нагружения (рис. 17.2) наибольшую из числа подводимых к передаче, число циклов действия которой превышает 5×10 4 за проектируемый срок службы. Кратковременные перегрузки, длительность действия которых меньше 5×10 4 за весь срок службы, в расчете можно не учитывать (см. рис.3.2).

При постоянном режиме нагрузки σFP2 (табл.17.1) определяют, используя вместо N FE2 значение NS (формула 17.2).

Следует иметь в виду [19], что при NFE2 5 принимают N FE2 = 10 5 , а при

Коэффициент долговечности при расчете на изгибную выносливость

где NFO – базовое число циклов перемены напряжений при расчете на изгибную выносливость. Для червячных колес, изготовленных из любой группы материалов (табл. 16.1) , NFO = 10 6 ; NFE2 — эквивалентное число циклов перемены напряжений при расчете на изгиб.

Значения коэффициента KFL ограничиваются для колес, изготовленных из материалов I и II групп (табл. 16.1), интервалом 0,54 £ KFL £ 1,0 [29]. В том случае, когда полученное по формуле (17.5) значение KFL 1,0, в качестве расчетного принимаются соответственно значения KFL= 0,54 или KFL = 1,0. Для зубчатых колес, изготовленных из чугуна (III группа материалов), KFL = 1,0.

Видео:Червячный редуктор nmrv 040 c эл.двигателем 0.37квСкачать

17.2. Допускаемые напряжения при расчете на контактную прочностьsHP2max и на изгибную прочность sFP2max при действии максимальной нагрузки.

При расчете на контактную прочность расчетное напряжение sH2max, создаваемое наибольшей нагрузкой Т2mах (см. рис. 17.2) из числа подводимых к передаче и действующей даже однократно, не должно превышать допускаемое (т.е. σH2max £ σHР2max), что исключит появление пластических деформаций и заедание рабочих поверхностей зубьев червячного колеса. При расчете на изгибную прочность расчетное напряжение σF2max, создаваемое наибольшей нагрузкой Т2mаx, не должно превышать допускаемого σF2max £ σFР2max, что исключит возможность пластических деформаций и поломку зубьев колеса.

Значение напряжений σHР2max, представленное в табл.17.3, вычислено из условия предупреждения пластических деформаций и заедания рабочих поверхностей зубьев червячного колеса, а значение σFР2max – из условия предупреждения пластической деформации тела зубьев колеса или его поломки [39].

| Группа материала | , МПа | , МПа |

| I | 4×σТ | 0,8×σТ |

| II | 2×σТ | |

| III | 1,65×σbи | 0,75×σbи |

Примечание:σbи – предел прочности материала на изгиб (табл. 16.1), МПа.

🎬 Видео

Червячные редукторы 2Ч 63, 40, 80, 100, 160Скачать

Meyertec RV - обзор аксессуаров червячного редуктораСкачать

Червячный редуктор CMRV 30Скачать

Червячный мотор-редуктор СMR, распаковка червячный редуктор СMR, редуктор СMRСкачать

РЕДУКТОР R107 #редуктор #редуктор rcp #конический редукторСкачать

Червячный редуктор NMRV 50Скачать

Червячный редуктор 2Ч -63,Скачать

Мотор-редуктор червячный BONFIGLIOLI (100об/мин 0,25квт)Скачать

Мотор редуктор червячный МЧ-100 на 35,5 об/мин 2,2 кВт 460 Н.м., Мотор-Редуктор-Пром-КРСкачать

Червячный редуктор CMRV 50Скачать

Мотор-редуктор червячный тип МЧ-100 на 15 об/мин 1,1 кВт 550 Н.м., Мотор-Редуктор-Пром-КРСкачать

Червячный редуктор NMRV 040Скачать

Червячные редукторы Ч-100, Ч-160Скачать