Изготовление и червяка, и колеса из твердых материалов не обеспечивает достаточной износостойкости и сопротивления заеданию. Поэтому одну из деталей передачи выполняют из антифрикционного материала, хорошо сопротивляющегося заеданию и износу.

Для червяка характерны относительно малый диаметр и значительное расстояние между опорами, его жесткость и прочность обеспечивают изготовлением его из стали. Поскольку при приработке червяк служит в качестве формообразующего элемента, прочность и твердость его поверхности должны быть выше соответствующих свойств колеса.

Материалы червяка делят на группы: 1) нетермообрабаты- ваемые, 2) улучшаемые, 3) поверхностно-закаливаемые, 4) цементуемые под закалку, 5) подвергаемые азотированию и хромированию. Наиболее применяемый материал — сталь 18ХГТ, твердость поверхности после цементации и закалки 56. 63 HRC ., . Используют также стали 40Х, 40ХН, 35ХГСА с поверхностной закалкой до твердости 45. 55 HRC 3 . Во всех этих случаях необходимы шлифование и полирование червяка. Применение азотируемых сталей 38Х2МЮА, 38Х2Ю позволяет исключить шлифование червяка. Червяки улучшенные и без термообработки применяют лишь во вспомогательных малонагру- женных передачах.

Червячное колесо обычно выполняют составным: венец — из антифрикционных, относительно дорогих и малопрочных материалов; центр — из стали; при небольших нагрузках — из чугуна. Материалы венцов червячных колес разделяют на группы (в порядке снижения сопротивляемости заеданию и усиленному износу); 1) оловянистые бронзы (БрОЮФ], ΒρΟΙΟΗΙΦΙ, Бр05Ц5С6 и др.); 2) безоловянистые бронзы и латуни (БрА9ЖЗЛ, БрА10Ж4Н4Л, ЛАЖМц66-6-3-2 и др.); 3) чугуны (СЧ15, СЧ20 и др.). Чем выше содержание олова в бронзе, тем она дороже, но тем выше сопротивление заеданию.

12.5. Основные параметры, геометрия червячных передач

Мощность fj на червяке при длительной работе обычно составляет около 30 кВт, при повторно-кратковременном режиме — до 200 кВт. Передаточные числа выбирают от 8 до 80, в кинематических передачах — до 1000.

Основные геометрические размеры червяка представлены на рис. 12.4. В червячных передачах угол профиля α обычно принимают равным 20°. У архимедовых червяков его определяют в осевом сечении, у конволкггных и эвольвентных — в нормальном сечении (ач = 20°), у нелинейчатых α находят как угол конуса производящей поверхности.

- МАТЕРИАЛЫ ЧЕРВЯЧНЫХ КОЛЕС И ЧЕРВЯКОВ

- Червячное зубчатое колесо

- Конструкция

- Материал для венца

- Расчет диаметра

- Ширина зубчатого венца

- Расчет передаточного числа червячной передачи

- Расчет передаточного отношения

- Классификация

- Достоинства и недостатки

- Применение механизма

- Нарезание червячных колес

- Нарезка зубьев на венце

- Ремонтная нарезка

- 🎥 Видео

Видео:Изготовление червячных редукторовСкачать

МАТЕРИАЛЫ ЧЕРВЯЧНЫХ КОЛЕС И ЧЕРВЯКОВ

Червячные передачи имеют повышенную склонность к заеданию и износу рабочих поверхностей из-за неблагоприятных условий для образования масляного клина в полюсе зацепления. Для устранения заедания и повышения износостойкости рекомендуется для червячных колес применять материалы с высокими антифрикционными свойствами, использовать для смазывания передачи противозадирные масла, повышать твердость (H ³ 45HRCэ) и чистоту рабочих поверхностей витков червяка для сокращения времени приработки передачи. Червяки изготавливают из углеродистых и легированных сталей. Например: 40, 45, 50, Ст6, 40Х, 40ХН, 30ХГС, 35ХМ, 40Г2 (улучшение, нормализация H £ 350 HB или закалка до 45–55HRCэ); 15Х, 20Х, 12ХН3А, 18ХГТ, 20ХН3А, 20Х2Н4А (цементация, закалка до 56– 62HRCэ) и др. (см. табл. 2.1; [4, с. 171]). Выбором стали во многом предопределяется вид термической и механической обработки, а также условия работы передачи – износостойкость, склонность к заеданию и др.

Нелинейчатые и эвольвентные червяки обычно подвергаются цементации или закалке (H ³ 45HRCэ). Поверхности витков шлифуют и полируют. Высокая твердость и гладкость рабочих поверхностей витков червяка позволяет повысить износостойкость и контактную выносливость, уменьшить потери на трение и снизить возможность заедания. Подобные червяки применяют в ответственных и сравнительно нагруженных червячных передачах.

Читайте также: Как промыть редуктор лодочного мотора от масла

* Примечание:З – в землю, К – в кокиль, Ц – центробежный.

· Группа I. Бронзы высокооловянистые (10 – 12 % Sn) с присадками фосфора и никеля считаются лучшим материалом для червячных колес, однако они дороги и дефицитны. Их применение ограничивают наиболее ответственными передачами с большими скоростями скольжения (vs до

25 м /с). Бронзы малооловянистые (3 – 6 % Sn) с присадками свинца и цинка и сурьмяно-никелевые обладают несколько худшими противозадирными свойствами и применяются при меньших окружных скоростях. Отличительная черта этих материалов – невысокая прочность (sВ £ 300 МПа). Для этой группы материалов червяк, как правило, должен быть тщательно отшлифован и отполирован и иметь высокую твердость рабочих поверхностей –

45-62 HRCэ (см. табл. 18.3).

· Группа II. Бронзы безоловянистые и латуни используются как заменители оловянистых бронз при vs до 3 – 5 м/с. При больших скоростях применение безоловянистых бронз и латуней становится неэффективным, т.к. необходимо снижать допускаемые контактные напряжения sНР для предупреждения ускоренного износа зубьев червячного колеса или задира рабочих поверхностей зубьев. При этом размеры передачи и расход материалов существенно возрастают. Механическая прочность безоловянистых бронз и латуней значительно выше, чем у оловянистых бронз (sВ » 350 – 700 МПа), а стоимость – ниже. Сравнительно низкие противозадирные и антифрикционные свойства ограничивают их применение при высоких скоростях скольжения. Во избежание заедания червяк рекомендуется подвергать термической обработке (45–50 HRCэ), а затем шлифовать и полировать. Допустимо применение нешлифованных червяков с Н£ 350НВ. Эксплуатационные возможности передачи при этом несколько снижаются.

· Группа III. Мягкие серые чугуны с твердостью 140 – 220 НВ по ГОСТ 1412 – 85 применяют при vs £ 2 м/с в механических и ручных приводах. Использование серых чугунов при более высоких скоростях становится неэффективным из-за существенного увеличения габаритов и опасности появления заедания. Заготовки колес получают литьем (рис.16.1,а, б). При необходимости подвергают термообработке [40, с.112–113]. Твердость рабочих поверхностей нешлифованных витков червяков, как правило, менее 350 НВ.

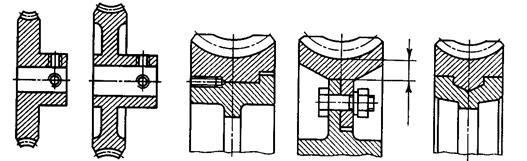

В целях экономии сплавов I и II групп червячные колеса выполняют составными: венец из бронзы или латуни, а колесный центр из чугуна или стали. В бандажированной конструкции (aw » 80 – 200 мм) венец насаживается на центр с натягом и обычно закрепляется дополнительно 3–8 винтами (рис.16.1, в), чтобы компенсировать недостаток конструкции – зависимость натяга от температуры среды и коэффициентов линейного расширения материалов. В болтовой конструкции (aw » 200 – 600 мм) венец, имеющий фланец с отверстиями, крепится к центру колеса 4 – 8 призонными болтами, устанавливаемыми в отверстия без зазора (рис.16.1, г). Биметаллическую конструкцию (рис.16.1, д) чаще применяют в серийном производстве и получают путем заливки расплавленного металла в форму, куда предварительно устанавливается центр колеса.

| l »3×d |

| »0,2×в1 |

Рис. 16.1. Конструктивные формы червячных колес

Видео:ЧЕРВЯЧНАЯ ПЕРЕДАЧА ➤ Классификация ➤ Достоинства и недостаткиСкачать

Червячное зубчатое колесо

Зубчатые зацепления могут иметь оси валов в разных плоскостях Ведущая деталь – червяк, не имеет зубьев. Вместо них нарезается резьба с модулем, аналогичным шестерни. Червяк передает вращение на колесо червячное посредством давления поверхности резьбовой нити на эвольвенту зуба при скольжении плоскостей относительно друг друга. У червячного узла маленький КПД и невозможна понижающая передача. Большое сопротивление не позволяет колесу сдвинуть червяк. Это используется в подъемных механизмах и устройствах с точностью перемещения.

Видео:Червячные редукторы. Применения червячных редукторов и как правильно их подобратьСкачать

Конструкция

Червячная передача получила свое название по ведущей детали, передающей крутящий момент. Ведомая деталь имеет зуб с косой нарезкой. По ободу радиальное занижение поверхности. Это увеличивает линию контакта нити резьбы и зуба.

Оси вращение деталей располагаются под углом. Обычно это 90°, но может быть 45°. Применяется такое расположение деталей в сильно нагруженных тихоходных передачах, со скоростью движения точки на наружной поверхности менее 5 м/сек.

При взаимодействии передачи поверхность резьбы не толкает зубья в направлении вращения, а скользит по эвольвенте, как бы отодвигая ее. В результате возникает сильное трение и нагрев деталей в месте контакта.

Червячная пара должна хорошо смазываться, охлаждаться и обладать антифрикционными свойствами. Материал червяка изменять нельзя, он нарезается из хромистой стали и проходит закалку, шлифовку поверхности резьбы или шугаровку – обработку пластиной с малой глубиной реза. Инструмент скорее продавливает поверхность резьбы, чем режет ее. Создается на верхнем слое наклеп, упрочняющий рабочую поверхность, делающий ее гладкой.

Читайте также: Дровокол электрический самодельный с редуктором своими руками

Материал для венца

Венец зубчатого колеса выполняется из относительно мягкого материала с высоким сопротивлением стиранию. В основном применяются оловянные бронзы и латунь. Для низкоскоростных передач с ручным управлением можно делать венец из серого чугуна. В зависимости от скорости вращения зубчатый венец изготавливается из материала:

- 5 – 25 м/сек – оловянистые бронзы ОФ10-1, ОНФ;

- ≤ 5 м/сек – Бр.АЖ9-4, алюминиево-железистая бронза;

- ≤ 2 м/сек – венец может быть из чугуна.

Бронза стоит значительно дороже стали и мягче. Полностью из нее делаются детали, размеры которых в пределах 160 мм. Большие детали вытачиваются из стали и бронзовый на них только венец. Он нагорячо сажается на вал и закрепляется штифтами по линии соединения, чтобы венец не прокручивался. После остывания производится чистовая обработка колеса и нарезается зуб.

Расчет диаметра

Диаметр колеса рассчитывается по средней линии зуба – ширины зуба и впадины равны. Наружный, используемый для изготовления и расчетов радиус, определяется теоретически. После завершения обработки, он находится за пределами фактического обода колеса.

Скольжение происходит по линии делительного диаметра – середина зуба по высоте. Он рассчитывается по формуле:

где d2 — делительный диаметр шестерни; m – модуль; z2 – количество зубьев колеса.

Наружный радиус зуба имеет один центр с осью червяка.

Ширина зубчатого венца

Ширину венца червячного колеса определяют по числу витков винта по формуле:

где b2 – ширина венца; 0,315 и 0,355 – расчетный коэффициент; Z1 – количество заходов винтовой резьбы; a – межцентровое расстояние; aw – расстояние с учетом смещения червяка относительно зубчатого колеса.

Расстояние смещения определяет размер зазора между рабочими элементами деталей.

Видео:7.1 Червячные передачиСкачать

Расчет передаточного числа червячной передачи

Ведущая деталь, передающая вращение – червяк, не имеет зубьев. На нем нарезается резьба с числом заходов: 1, 2, 4. Червяки с 3 витками ГОСТом не предусмотрены. Их можно рассматривать и рассчитывать только теоретически. При расчете передаточного числа вместо количества зубьев шестерни берется число заходов резьбы.

Рассчитать передаточное число червячной передачи, формула аналогична другим зубчатым зацеплениям:

где U – передаточное число; Z1 – число заходов на червяке; Z2 – количество зубьев на колесе.

Обратная передача крутящего момента от колеса на червячный вал невозможна. Из-за сильного трения зубьев и низкого КПД передачи колесо не может быть ведущим. Это позволяет не делать тормоза в подъемных механизмах. Достаточно регулировать вращение червячного вала.

Расчет передаточного отношения

Величина передаточного отношения червячной передачи рассчитывается по отношению скорости скольжения червяка и вала.

Где V1 – скорость скольжения червяка; V2 – скорость скольжения червячного колеса. Аналогично w1 и w2 угловые скорости; dδ1, dδ2 – диаметры.

Произведя подстановку формул значений скоростей скольжения, и математические сокращения получает формулу передаточного отношения червячной передачи:

Где i – передаточное отношение. В червячном зацеплении оно равно передаточному числу.

Характеристики червячных передач нормируются по ГОСТ 2144-76. Для червяка с 1 и 2 заходами передаточное число может иметь значение 8-80. Для 4-заходных червяков разбег значений меньше, в пределах 30-80.

Видео:Гаражная технология изготовления червячного колесаСкачать

Классификация

По направлению витка передачи в большинстве своем бывают правыми. Иногда встречается левое направление нити.

Червячные зацепления классифицируются по форме наружной поверхности червяка:

Вогнутая поверхность ведущей детали увеличивает количество зубьев, находящихся одновременно в зацеплении. В результате возрастает КПД и мощность передачи. Недостаток глобоидных червяков в сложности изготовления. Витки должны быть одинаковой высоты при вогнутой наружной поверхности.

По форме нити резьбы различают червяки:

Архимедов червяк отличается прямой в сечении эвольвентой. У конволютного конфигурация выпуклая, близкая к форме обычной шестерни. Нелинейные профили имеют выпуклую и вогнутую поверхность.

Зубчатое колесо имеет зуб наклонный обратной конфигурации, по форме совпадающий с впадиной между нитями.

Расположение червяка относительно колеса может быть:

Верхнее оптимально подходит для скоростных передач. Боковое наиболее компактное. При картерном способе смазки – масло находится в поддоне и нижняя деталь, вращаясь, смазывает остальные, удобнее нижнее расположение червяка.

Червячные колеса относятся к косозубым. Оси деталей располагаются обычно под углом 90°. В сильно нагруженных механизмах угол может быть 45°.

Зубчатые колеса по профилю зуба делят:

- с непрерывным вращением – полные;

- зубчатый сектор.

Сектор может быть разной величины, от половины круга, до рабочей длины короче червяка.

Видео:Червячное колесо методом свободной обкаткиСкачать

Достоинства и недостатки

Особенностью червячной передачи является наличие тормозящего момента и большой интервал передаточных чисел и крутящего момента. К положительным характеристикам относятся:

- передаточное число в пределах 8–100;

- работает тихо;

- начало вращения и остановка происходят плавно;

- высокая точность перемещений;

- возможность смещения на малую величину;

- компактность узла;

- самотормозящая передача.

Читайте также: Замена масла в редукторе салюта 100

Передача движения в паре червяк и червячное колесо возможна только в одном направлении. При попытке ведомой детали провернуться, возникает тормозящий момент. Это используют в приводе поворота и подъемных механизмах.

Основной недостаток в потерях мощности, связанных с большим трением. Это приводит к быстрому износу деталей, особенно колеса. К недостаткам относятся:

- низкий КПД;

- трение;

- сильный нагрев;

- изготовление венца из дорогих материалов;

- частое заедание;

- быстрое изнашивание;

- постоянная регулировка зацепления подтягиванием червяка;

- сложное изготовление.

Червячное зацепление требует высокой точности изготовления винтового зацепления и чистоты обработки. Передача не переносит попадание в рабочую зону пыли и другого мусора. Требует интенсивной смазки и охлаждения.

Видео:Червячный редуктор - Анимация сборки и работыСкачать

Применение механизма

Червячный механизм способен при малых габаритах заменить многоступенчатый редуктор. Его передаточное число определяется значением 100, в отдельных узлах может быть значительно больше.

Применение червячной передачи целесообразно в механизмах, требующих высокой точности при небольшой скорости:

- червячные редуктора;

- в подъемниках;

- лифтах;

- лебедках;

- рулевых механизмах;

- точная доводка положения инструмента в станках;

- корректировка в ЧПУ;

- приборах.

В основном используется самоторможение и точность перемещения.

Видео:Червячные передачи SatiСкачать

Нарезание червячных колес

При проектировании создается модель червячного колеса. По ней легко определится со способом нарезки:

Торцевой требует инструмента, в точности повторяющего червяк. Дает хорошую точность и чистоту обработки. Фрезу выставлять сложно, необходимо, чтобы в конце обработки она имела положение относительно колеса, в точности соответствующее червяку.

Нарезка зубьев на венце

По наружному диаметру червячное колесо имеет полукруглое углубление. Это позволяет лучше прилегать деталям по эвольвенте и смещать ось, увеличивая площадь контакта. Центр радиуса углубления должен совпадать с осью червяка.

Фрезы для нарезания червячного колеса должны быть с таким же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, только вместо непрерывной линии резьбы ряды резцов. Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора. В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента. Нарезка червячных колес происходит при синхронном движении инструмента и детали, вращающихся вокруг своих осей. Отношение скорости вращения определяется передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача режущего инструмента возможна снизу и сверху. Но в большинстве случаев используют радиальную нарезку, как наиболее удобную и точную.

Ремонтная нарезка

Иногда надо сделать одну деталь, чтобы заменить ее в редукторе. В мастерской не всегда имеется полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо нарезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба. При нарезке меньшим диаметром с таким же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями. Но трение и износ все равно будут больше, КПД упадет.

Нарезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В этом случае используется специальная фреза с разными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обычные зубофрезерные станки надо переделывать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится постоянно производить регулировку. Беззазорные сцепления применяются при высокой точности и большой нагрузке с малой активностью пары, например, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для изготовления одного или нескольких колес с нестандартными размерами может применяться оправка с одним резцом по форме впадины между зубьями. Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Недостаток способа изготовления венца в длительности процесса. Один резец обрабатывает деталь в несколько раз дольше, чем фреза. Учитывая стирание резца, надо делать черновую и чистовую обработку.

Червячное колесо отличается от других своим внешним видом и способом обработки. Оно делается точно под определенный червяк.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

Определение передаточного числа червячной пары Подольск_ПриводСкачать

Meyertec RV - обзор аксессуаров червячного редуктораСкачать

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Червячные редукторы 2Ч 63, 40, 80, 100, 160Скачать

Червячные редукторы NMRW – идеальное соотношение цены и качестваСкачать

Червячное колесо КАК?Скачать

КОМПАС-3D _Анимация "Червячный редуктор":-)Скачать

ЗубообработкаСкачать

Червячный редуктор на ТВ-16Скачать

Детали машин. Лекция 2.5. Червячные передачиСкачать

Мотор-редуктор червячный NMRV 40Скачать

Обзор червячного редуктора NMRV063 с алиэкспресс 100:1Скачать