Тяговая передача состоит из редуктора и упругой муфты. В режиме тяги редуктор передает вращающий момент от двигателя к колесной паре, в режиме электрического торможения — тормозной момент. Два зубчатых колеса — малая шестерня и большое зубчатое колесо — находятся в зацеплении и заключены в литой стальной корпус. Он состоит из двух половин, которые соединены между собой болтами.

Две половины редуктора как одно целое охватывают ось колесной пары вместе с зубчатым колесом. Верхняя часть корпуса со стороны малой шестерни шарнирно соединена с рамой тележки. Удлиненная часть верхней половины (хвостовик) связана со стержнем подвески, а затем — с поперечной балкой тележки.

Рис. 22. Редуктор электропоезда ЭР2Т:

1,6, 11 — подшипники; 2 — вал шестерни; 3, 4, 5, 9, 10, 18, 20 — крышки; 7 — медная шайба: 8 — пробка; 12 — лабиринт; 13 — обоймы; 14 — болт крепления; 15 — ступица зубчагого колеса; 16 — фланец муфты; 17 — дистанционное кольцо; 19 — зубчатый венец шестерни

В качестве опоры редуктора на ось колесной пары служат два роликовых подшипника, которые расположены симметрично относительно продольной оси редуктора (они смонтированы справа и слева от большого зубчатого колеса). Корпус редуктора и крышки прикреплены болтами к обоймам опорных подшипников. Эти болты проходят сквозь отверстия в боковых стенках корпуса. Через отверстие в нижней половине корпуса периодически добавляют свежую смазку и контролируют уровень ее заливки. Отработанную смазку сливают через другое отверстие в боковой стенке корпуса. Оба отверстия закрыты пробками. Для смазки роликовых подшипников также предусмотрены отверстия с пробками.

В верхней половине имеется люк для осмотра зубчатой передачи. К крышке люка приварена трубка-сапун, позволяющая выравнивать давление внутри корпуса редуктора с атмосферным.

Для крепления малой шестерни в верхней половине корпуса проделаны два отверстия, в которых закреплены болтами крьшки малой шестерни. Малая шестерня состоит из венца 19 (рис. 22) и вала 2 с коническим хвостовиком. Венец изготавливают из хромоникелевой стали 20ХНЗА, после нарезки зубья цементируют с последующей закалкой.

После термообработки шлифуют рабочие поверхности зубьев, конусное отверстие, а также посадочные поверхности вала (корпус для посадки венца, хвостовик для посадки фланца муфты, шейки под роликовые подшипники). Перед посадкой зубчатого венца на вал малой шестерни поверхности притирают, венец нагревают в масле. После посадки в горячем состоянии венец должен сесть на 1,2 — 1,7 мм глубже, чем при пробной холодной посадке.

Видео:Какой редуктор лучше?Скачать

Шестерня вращается в двух роликовых подшипниках 1, которые установлены в корпусе. Подшипники монтируют в крепительных крышках. В корпусе редуктора они зафиксированы передней крышкой с отверстием для вала и «глухой» задней. Для удобства сборки и разборки внутренние кольца подшипников установлены на вал с тугой посадкой, наружные — со скользящей. Подшипниковые узлы заполнены смазкой ЖРО, для ее добавления в крышках имеются штуцеры с пробками.

Большое зубчатое колесо представляет собой венец, прикрепленный к ступице 15 (см. рис. 22) колесного центра призонными болтами. Они имеют небольшую конусность и входят в отверстия с натягом. Венцы изготовляют из хромоникелевой стали ЗОХНЗА и подвергают термообработке, что увеличивает срок их службы.

Корпус редуктора не только удерживает смазку и защищает зубчатые колеса от попадания посторонних предметов и грязи, он — мощная

несущая конструкция, которая обеспечивает постоянное расстояние между центрами зубчатых колес. На боковых стенках корпуса имеются усиливающие ребра, идущие к горловине.

В удлиненной части верхней половины корпуса (хвостовике) проделано отверстие, через которое проходит специальный подвесной стержень. Его верхний конец подвешен к кронштейну поперечной балки рамы тележки с помощью двух резинометаллических амортизаторов, двух гаек и контргаек. Причем имеется запас резьбы, позволяющий поднимать или опускать хвостовик корпуса редуктора, другими словами, регулировать наклон упругой муфты (рис. 23).

Нижний узел подвесного стержня включает в себя два резинометаллических амортизатора, четыре полукольца, два кольца, скобу и крепежные детали. От падения на путь в случае обрыва стержня или поломки кронштейна редуктор защищает предохранительная пластина (скоба). Шарнирная подвеска редуктора допускает необходимый поворот его корпуса относительно оси колесной пары в зависимости от прогиба пружин рессорного подвешивания. Поэтому все перемещения вала тягового двигателя относительно вала малой шестерни при движении вагона воспринимает упругая муфта, не нарушая работы зубчатой передачи.

Многие считают, что муфта служит только для передачи вращения от двигателя к редуктору. Это не совсем так. При опорно-осевом подвешивании двигателя вполне обходились без муфты, а при опорно-рамной подвеске потребовалось это промежуточное упругое звено. Чтобы правильно понять назначение резинокордной муфты, рассмотрим более подробно, как подвешен тяговый двигатель.

Читайте также: Приспособление для замены масла в редукторе лодочного мотора ямаха

Для его крепления к поперечной балке в верхней части остова имеются два прилива (лапы) с уступами, в нижней части — две опоры, расположенные на одной линии с лапами. В опорах просверлены отверстия, через которые проходят болты 2 (рис. 24) с резьбой М36. Через нижние опоры двигатель опирается на кронштейны 1 поперечной балки 3.

Чтобы двигатель 6 плотно прилегал к балке тележки, нижняя часть остова притягивается болтами 2. В верхней части между лапами и выступами вставлены клинья 5, в которые ввернут распорный болт, имеющий по концам правую и левую резьбу. При вращении болта клинья расходятся и притягивают остов двигателя к верхним опорным площадкам поперечной балки.

Таким образом, двигатель 1 (рис. 25) жестко подвешен к раме тележки. Большое зубчатое колесо 7 насажено на ось колесной пары 6 и находится в зацеплении с малой шестерней 5.

Видео:Основные причины неисправности редуктора хода и редуктора поворотаСкачать

Рис. 23. Узел подвески редуктора электропоездов ЭР2Р, ЭР2Т:

I — амортизатор; 2 — пружинная шайба; 3,9. 15 — болты; 4, 13 — гайки;

5 — стопорная шайба; 6 — стержень; 7 — полукольцо; 8, 10 — кольца:

II — предохранительная скоба; 12 — шайба; 14 — шплинт; 16 — пластина

Рис. 24. Подвешивание тягового двигателя:

1 — кронштейн поперечной балки; 2 — болт; 3 — поперечная балка рамы тележки; 4 — лапа остова; 5 — клин; 6 — тяговый двигатель; 7 — ось колесной пары; 8 — упор на поперечной балке; 9— распорный болт

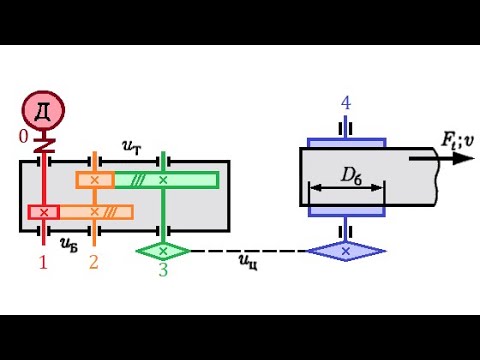

Рис. 25. Схема тяговой передачи с упругой муфтой:

1 — двигатель; 2 — лапы; 3 — муфта; 4 -— амортизаторы; 5 — малая шестерня: 6 — колесо; 7 — большое зубчатое колесо; 8 — корпус редуктора

Видео:Ремонт корейских КМУ. Почему ломается вал-шестерня в первые месяцы эксплуатацииСкачать

Вал шестерни закреплен в подшипниках, установленных в корпусе редуктора, который с одной стороны опирается на опорные подшипники на колесной паре, с другой — соединен с рамой тележки. Двигатель соединяется своим валом с хвостовиком вала малой шестерни упругой муфтой 3.

Если раньше двигатель одной стороной опирался на ось колесной пары (естественно, через подшипники) и при движении воспринимал все колебания колесной пары, то расстояние между центрами зубчатых колес не менялось, и соосность валов двигателя и малой шестерни (у них был один общий вал) не нарушалась. Теперь при движении вагона колесная пара совершает свои колебания, а полностью подрессоренный двигатель — свои.

Поэтому и применена мощная несущая конструкции корпуса редуктора, сохраняющая постоянное расстояние между центрами зубчатых колес. Возникающую несоосность валов компенсирует упругая резиновая оболочка муфты, и нарушений в работе передачи не происходит, т. е. наличие муфты при опорно-рамной подвеске обязательно. Она (муфта) допускает параллельное смещение валов двигателя и малой шестерни до 15 мм, продольное — до 20 мм, угловое — до 40 мм.

Упругая муфта состоит из двух фланцев 1 и 6 (рис. 26), резинокордной оболочки 5 и деталей крепления оболочки к фланцам. Оболочка изготовлена из резины с прослойкой кордовой ткани. Ее края усилены армировочной стальной проволокой. Фланцы 1 и 6 насажены на конические хвостовики валов двигателя и малой шестерни в горячем состоянии (140 °С).

Резиновую оболочку крепят к фланцам со стороны двигателя двумя полукольцами, со стороны редуктора — цельным кольцом. Вся конструкция с каждой стороны соединяется восемью болтами, вворачиваемыми в запрессованные втулки 3 колец и полуколец. Эти втулки одновременно разгружают болты 2 от поперечных срезающих усилий. Для удобства сборки и разборки полуколец и фланцев на болты надеты шайбы с прорезью 7, входящие в углубления фланцев.

Чтобы в эксплуатации муфта работала надежно, важно правильно ее отрегулировать. В чем заключается регулировка муфты?

За счет упругости свойств резины валы двигателя и редуктор можно приблизить друг к другу и тем самым сделать муфту более узкой по фланцам, но увеличить в диаметре. Можно, наоборот, несколько удалить валы друг от друга. Тогда муфта станет меньше диаметром и шире по фланцам. Для этого смещают двигатель вместе с валом якоря вдоль его оси. Отверстия под болты, крепящие двигатель, имеют овальную форму и в определенных пределах допускают подобное. Следует помнить, что правила ремонта строго устанавливают ширину муфты по фланцам: 171 — 177 мм.

При сборке тележки и монтаже двигателя и редуктора с колесной парой необходимо обеспечить предварительный наклон муфты, т. е. вал двигателя должен быть выше вала малой шестерни на 2 — 4 мм. В правилах ремонта так и сказано: «. смещение фланцев упругой муфты в вертикальной плоскости под тарой вагона — не менее 2 мм и не более 4 мм» (т. е. верхняя часть муфты должна быть немного наклонена в сторону редуктора).

Читайте также: Замена масла редуктор infiniti fx35

Если этого не сделать, в эксплуатации муфта не будет нормально работать: может быть сорван ее фланец, порвана резиновая оболочка. Были случаи, когда срезало вал малой шестерни и т. д. Попытаемся в этом разобраться.

Видео:Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

Рис. 26. Упругая муфта: 1,6 — фланцы; 2 — болт; 3 — втулка; 4 — полукольцо: 5 — кордовый элемент; 7 — шайба; 8 — проволока;

Понятно, что после посадки кузова все рессорное подвешивание сжимается, и тележка опускается ниже. Казалось бы, одинаково переместяться вниз и двигатель вместе со своим валом, и конец редуктора с малой шестерней и ее валом, так как они крепятся к одной и той же поперечной балке тележки. Но если двигатель при этом опускается по прямой, то малая шестерня смещается по окружности, перекатываясь по большому зубчатому колесу.

Путь по окружности больше пути по прямой, поэтому вал малой шестерни с ее фланцем опустится несколько меньше, чем вал двигателя. Под нагрузкой муфта выравнивается и занимает нормальное вертикальное положение.

Перечислим основные неисправности тяговой передачи, встречающиеся в эксплуатации: трещины или излом зубьев малой шестерни или большого зубчатого колеса, недостаток смазки, перекос подшипников из-за плохого монтажа, увеличенный осевой разбег подшипников (более 1,2 мм). Последний дефект приводит к выходу подшипников из строя с возможным заклиниванием колесной пары, излому хвостовиков валов шестерни или двигателя, ослаблению или потере болтов, расхождению половин редуктора, трещинам в его корпусе, распрессовке фланцев, повреждению упругой оболочки, обрыву и потере кордовых болтов и т. д.

Что произойдет при повороте вала малой шестерни тягового редуктора

Тяговый редуктор тепловоза 2ТЭ10М, 3ТЭ10М

Редуктор предназначен для повышения вращающего момента, передаваемого колесным парам, обеспечения заданной длительной и конструкционной скоростей движения тепловоза при соответственно выгодной (высокий к. п. д.) и максимальной угловых скоростях ТЭД.

Это требование обеспечивается одноступенчатым тяговым редуктором, который состоит из шестерни, упругого зубчатого колеса и кожуха. Основные параметры зубчатой передачи тягового редуктора приведены в табл. 30.

Зубчатая передача редуктора при опорно-осевом подвешивании ТЭД работает в тяжелых условиях, обусловленных переменными режимами работы и динамическими нагрузками, перекосом зубчатых колес от деформации оси и вала якоря, а также перекосом остова ТЭД вследствие зазоров в МОП, которые в эксплуатации могут достигать 2 мм и более. Вследствие тяжелых условий работы редуктора зубчатую передачу составляют самоуста-навливающийся зубчатый венец упругого колеса и ведущая шестерня, изготавливаемые из легированных сталей.

Шестерня изготовлена из стали 20Х2НЧА. Поверхности зубьев и впадин шестерен цементированы на глубину 1,6—1,9 мм (после шлифовки) и закалены до твердости HRC 59; твердость сердцевины зуба и обода HRC 35. Для повышения изгибной усталостной прочности шестерен исходный профиль впадин зубьев выполнен с выкружками (протуберанцами) и нешлифо-ван. Продольных скосов зубья шестерен не имеют, как на прежних жестких передачах, а влияние перекоса компенсируется самоустанавливающимся зубчатым венцом упругого колеса. После закалки и шлифовки профиль зуба и впадин шестерни подвергается магнитной дефектоскопии.

Посадка шестерни производится в нагретом до температуры 170 °С состоянии на конический (конусность 1:10) хвостовик вала якоря ТЭД с осевым натягом 1,3—1,45 мм. Перед насадкой шестерни на вал сопрягаемые их посадочные поверхности проверяют на прилегание по краске (прилегание должно быть не менее 75 %). Для съема шестерни гидрораспрессовкой на торце вала ТЭД предусмотрено отверстие с резьбой с выходом на сопрягаемую посадочную поверхность под установку специального ручного гидропресса. На валу ТЭД шестерня от сползания с конуса в нагретом состоянии дополнительно закреплена гайкой с моментом затяжки 500 Н • м и законтрена отгибочной шайбой.

Зубчатое колесо (рис. 199) имеет зубчатый венец 4, который через упругие элементы 23 и 24 (по восемь каждого) посредством тарелок 17, призонных втулок 2, болтов 9 и гаек 1 соединен со ступицей 18 и жестко сцентрован через ролики 8 по сферической поверхности ступицы. Момент затяжки болтов крепления тарелок к ступице 80—90 Н • м. Собранное зубчатое колесо через ступицу насажено на ось колесной пары с натягом 0,16—0,22 мм.

Видео:Редуктор Ветерок 8 верхняя частьСкачать

Зубчатый венец изготовлен из стали 45ХН с поверхностной закалкой токами высокой частоты по рабочим поверхностям зуба (секторная) с последующим отпуском и обязательным упрочнением впадин накатыванием роликами без последующего их шлифования. Качественные показатели упрочнения зубьев венца следующие: толщина закаленного слоя после шлифовки

Читайте также: Мотор редуктор 3мп изготовитель

4±1 мм; твердость закаленной поверхности HRC 51,5±3; твердость сердцевины зуба не менее НВ 255; твердость накатанной поверхности впадины и переходной зоны от закаленного слоя выше исходной на 10 %. Окончательно готовый венец подвергается магнитной дефектоскопии.

Упругие элементы для получения нелинейной характеристики тангенциальной жесткости зубчатого колеса выполнены разной жесткости — двух типов. Восемь элементов 24 (малой жесткости) имеют жесткость (1250— 1350) 103 Н/м и установлены в отверстия (диаметром 70 мм) тарелок и зубчатого венца по скользящей посадке. Они состоят из пальца 20, на наружную профильную поверхность которого насажены резиновые амортизаторы 21 и 22, предварительно вставленные в металлические втулки 3,5 и 6. Втулки 3 и 6 выполнены с ограничительными буртами, препятствующими одностороннему свободному осевому перемещению по ним венца. Поэтому на каждой стороне зубчатого венца установлено по четыре сформированных упругих элемента 24. Упругие элементы в тарелках и венце закреплены стопорными пружинными кольцами 19.

Рис 199. Зубчатое колесо:

1 — гайка, 2— призонные втулки, 3, 5, 6, 14, 16—втулки, 4 — зубчатый венец, 7 — ограничительное кольцо, 8 — ролик, 9 — болт, 10 — отражательное кольцо, 11 — шайба, 12 — полукольцо, 13, 20 — пальцы, 15, 21, 22 — амортизаторы, 17 — тарелка; 18 — ступица, 19—пружинное кольцо, 23, 24 — упругие элементы, I — секторная закалка зубьев ТВЧ, II — контурная закалка зубьев ТВЧ

Восемь упругих элементов 23 имеют большую жесткость, равную (4500— 5000) 1000Н/м. Они установлены в отверстия тарелок по скользящей посадке, а в отверстия венца — с радиальным зазором 4 мм. Упругий элемент 23 также представляет собой профильный палец 13, на концы которого напрессованы резиновые амортизаторы 15, предварительно вставленные в металлические втулки 14 и 16. Для предотвращения сползания втулка 14 имеет ограничительный бурт и проточку, а втулка 16— две проточки под установку стопорных пружинных колец 19. Необрезиненная поверхность пальца выполнена бочкообразной (радиусом 270 мм)

Все резиновые амортизаторы упругих элементов изготовлены из масло-бензостойкой резины марки В14 по ТУ 38-005.295-77 с твердостью 70—80 условных единиц. Формирование упругих элементов производится способом запрессовки резиновых амортизаторов в металлическую арматуру, при этом посадочные поверхности предварительно смазывают смесью из 30 % касторового масла и 70 % этилового спирта. Сформированные упругие элементы для стабилизации сцепления резины с металлом выдерживают в течение 10 суток при температуре 15—30 °С без нагружения и доступа света.

При сборке упругого зубчатого колеса между венцом и ступицей устанавливают без сепаратора 90 роликов 8 размером 15 Х25 мм, которые обеспечивают относительное поворачивание венца и ступицы через тело качения, жесткую их центровку и разгрузку упругих элементов от радиальных усилий в зубчатом зацеплении тяговой передачи. Для возможности самоуста-новки зубчатого венца поверхность ступицы под ролики выполнена радиусом 300 мм и упругие элементы сформированы с зазором до 5 мм между ограничительными буртами втулок. Поверхности венца и ступицы под роликами термообработаны до твердости HRC 48. Полость размещения роликов заполнена пластичной смазкой. Для предотвращения выпадания пальцев 20 и 13 с наружных сторон тарелок приклепаны ограничительные кольца 7. Тарелки, втулки и пальцы изготовлены из стали 45 или 38ХС и термообработаны до твердости НВ 255—302 для повышения износостойкости гнезд под упругие элементы

Передача вращающего момента зубчатым колесом, имеющим упругие элементы разной жесткости двух типов, осуществляется как бы в два этапа: сначала при малом вращающем моменте в работу вступают упругие элементы 24 с меньшей жесткостью, а затем с увеличением вращающего момента (при трогании) венец поворачивается и при угле поворота примерно 1 ° вступают в работу более жесткие элементы 23 Таким образом обеспечивается требуемая нелинейная характеристика тангенциальной жесткости упругого зубчатого колеса

Видео:Ременная передача. Урок №3Скачать

Для осмотра состояния деталей упругого зубчатого колеса при ремонтах, а также для замены упругих элементов предусмотрена возможность полной его разборки без расформирования колесной пары Разборка производится в сторону противоположного колесного центра. Применение в тяговом редукторе упругого зубчатого колеса позволило снизить на 40—50 % динамические нагрузки, возникающие в зацеплении при движении тепловоза, и за счет этого снизить повреждаемость тяговых двигателей, кожухов, а также примерно в 2 раза повысить долговечность шестерен и зубчатых колес.

Для создания масляной ванны и предохранения зубчатых колес и шестерен от песка, пыли и других абразивных материалов тяговые зубчатые передачи закрыты кожухом.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

источники:🎦 Видео

Передача вращающего момента на тепловозе ТЭП70БССкачать

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Передаточное число шестерен. Паразитные шестерниСкачать

НЕИСПРАВНОСТИ РЕДУКТОРАСкачать

Передаточное число или отношениеСкачать

6.2 Кинематический расчет приводаСкачать

Кратко о передаточном числе в зубчатой передаче.Скачать

О звёздах и передаточных числах в трансмиссии мотоциклаСкачать

Модуль шестерни и параметры зубчатого колесаСкачать

Как снять и отправить на ремонт поворотный редукторСкачать

Ремонт поворотного редуктора Soosan, замена подшипниковСкачать

Передаточные Числа! Редуктор и Коробка ПередачСкачать

Порядок действий локомотивной бригады при неисправности тягового редуктора тепловозовСкачать

Зубчатые передачиСкачать