При больших скоростях вращения даже незначительная неуравновешенная масса детали относительно оси вращения может явиться причиной появления значительной неуравновешенной центробежной силы, вызывающей дополнительную динамическую нагрузку на подшипники, что приводит к преждевременному износу деталей. Неуравновешенные центробежные силы являются одной из главных причин вибрации гидропередачи, которая представляет собой весьма вредное явление.

Статическая балансировка. Показателем статической уравновешенности детали является способность ее сохранять состояние покоя в любом положении на горизонтальных направляющих. Балансируемую деталь устанавливают таким образом, чтобы неуравновешенная масса Я (рис. 41) располагалась в горизонтальной плоскости, проходящей через ось балансируемой детали. На противоположной стороне детали прикрепляют груз п, при котором неуравновешенная масса Я могла бы сообщить балансируемой детали поворот на небольшой угол. Затем поворачивают балансируемую деталь в том же направлении на 180°, т. е. в такое положение, чтобы груз п и масса Я оказались бы снова в горизонтальной плоскости. В этом случае масса Я перевесит и изделие будет стремиться повернуться в обратном направлении. Далее подбирают добавочный груз Р к грузу так, чтобы балансируемое изделие оставалось в том положении, в какое его ставят.

Если статическая балансировка выполняется на призмах качения, то возникающие силы трения в точках опоры

Рис. 41. Схема статической балансировки детали препятствуют перекатыванию детали. Точность балансировки зависит от соотношения вращающего момента, создаваемого неуравновешенной массой, и момента сил трения в точках опоры.

Динамическая балансировка. Вращающиеся части гидропередачи, имеющие форму роторов, хотя и уравновешенные статически, могут иметь дисбаланс, который способствует износу шеек валов и подшипников, а также появлению вибраций, могущих привести к разрушению деталей. Неуравновешенные массы создают центробежные силы. Независимо от места расположения в роторе (например, вал в сборе с насосными колесами) неуравновешенных масс, их величины и количества суммарное действие сводится к двум силам, действующим на опоры, разным по величине и направлению. Эти силы вызывают колебания подшипников, а через них и корпусов гидропередачи.

Для динамической балансировки используют станки Минского станкостроительного завода. Устранение неуравновешенности осуществляется высверливанием или снятием металла в технологически предусмотренных местах (плоскостях исправления).

Задачами динамического уравновешивания являются выбор плоскости корректирования неуравновешенных масс и определение величины и положения приведенных неуравновешенных масс в этих плоскостях .

Простейшее устройство для динамического уравновешивания представляет собой две упругие подшипниковые опоры (рис. 42, а). Одну из опор с помощью соответствующих приспособлений при уравновешивании запирают, а другой дают возможность свободно колебаться в вертикальной плоскости, и при прохождении резонанса измеряют размах колебаний этой опоры. Разделив окружность одного из колес на восемь равных частей и пронумеровав их (рис. 42, б), устанавливают поочередно в каждом из пронумерованных мест (на одинаковом радиусе) пробный груз и измеряют размах резонансных колебаний при каждой установке пробного груза.

Результаты измерений записывают и наносят в системе прямоугольных координат кривую (рис. 42, в), по которой судят о положении и величине уравновешивающего груза. Наиболее низкая точка полученной кривой (точка К) определяет собой место расположения уравно-

Видео:Динамическая балансировка ротораСкачать

Рис. 42, Схема динамического уравновешивания вешивакяцего груза. Путем нескольких попыток изменения груза в данной точке определяется масса уравновешивающего груза.

Уравновесив деталь в одной плоскости, аналогичным образом поступают при ее балансировке в другой плоскости. Установка уравновешивающего груза на другой стороне вызывает нарушение уравновешенности первой стороны. Поэтому производится повторная проверка с установкой необходимого дополнительного корректировочного груза, который бы компенсировал нарушение уравновешенности.

Читайте также: Подшипник ведомого вала вариатора сафари

Балансировка деталей и сборочных единиц

После сборки вращающейся сборочной единицы, в которую входят сбалансированные детали (например: валы, насадные шестерни, муфты и др.) и другие детали (шпонки, штифты, стопорные винты и др.), возникает необходимость в повторной их балансировке, так как смещение одной из деталей, даже в пределах зазоров, предусмотренных чертежом, вызывает значительную неуравновешенность.

Несовпадение центра тяжести детали с осью вращения принято называть статической неуравновешенностью, а неравенство нулю центробежных моментов инерции – динамической неуравновешенностью.

Статическая неуравновешенность легко обнаруживается при установке детали опорными шейками или на оправках на горизонтальные параллели (ножи, призмы, валики) или ролики, а динамическая – лишь при вращении детали. В связи с этим балансировка бывает статическая и динамическая.

Статическая балансировка. Существует несколько методов выполнения статической балансировки. Наиболее часто встречаются в станкостроении балансировки на призмах и на дисках. Ножи, призмы и ролики должны быть калеными и шлифованными и перед балансировкой выверены на горизонтальность.

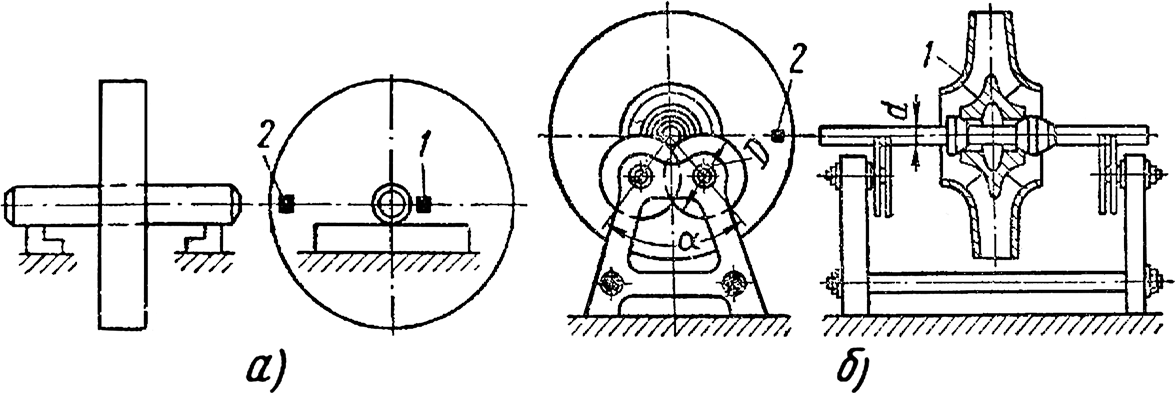

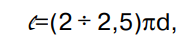

При балансировке на горизонтальных параллелях (рис. 1) допускаемые овальность и конусность шеек оправки не должны превышать 0,01-0,015 мм, а диаметры их должны быть одинаковыми.

Рис. 1. Балансировка деталей: а – на горизонтальных параллелях (1 – центр тяжести детали; 2 – корректирующий груз); б – на дисках (1 – деталь; 2 – корректирующий груз)

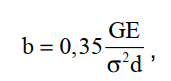

Для уменьшения коэффициента трения параллели и шейки оправки рекомендуется подвергать закалке и тщательно шлифовать. Рабочую длину параллелей можно определять по формуле:

Видео:Валы и оси (балансировка)Скачать

где d – диаметр шейки оправки.

Ширина рабочей поверхности параллелей (ленточки) равна (см):

где G – усилие, действующее на параллель, в кГ; Е – модуль упругости материала оправки и параллелей, в кГ/см 2 ; σ – допускаемое сжимающее напряжение в местах контакта шейки и параллели, в кГ/см 2 (для закаленных поверхностей σ=2•10 4 ÷ 3•10 4 кГ/см 2 ).

Величина d в см назначается из конструктивных соображений с учетом удобства установки балансируемой детали на оправку.

Дисбаланс определяется пробным прикреплением корректирующих грузов на поверхности балансируемой детали. Устраняется дисбаланс удалением эквивалентного количества материала с диаметрально противоположной стороны или установкой и закреплением соответствующих противовесов (корректирующих грузов).

Статическая балансировка шкива может быть выполнена следующим образом. На ободе шкива предварительно наносят мелом черту и сообщают ему вращение. Вращение шкива повторяют 3-4 раза. Если меловая черта будет останавливаться в разных положениях, то это будет указывать на то, что шкив сбалансирован правильно. Если меловая черта каждый раз будет останавливаться в одном положении, то это значит, что часть шкива, находящаяся внизу, тяжелее противоположной. Чтобы устранить это, уменьшают массу тяжелой части высверливанием отверстий или увеличивают массу противоположной части обода шкива, высверлив отверстия, а затем заливают их свинцом.

Чувствительность балансировки деталей весом до 10 т на горизонтальных параллелях (рис. 1, а):

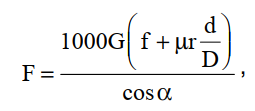

где F – чувствительность метода в Г•см; f – коэффициент трения качения (f=0,001 ÷ 0,005 см); G – вес детали или сборочной единицы в кг.

Чувствительность балансировки деталей весом до 10 т на дисках (рис. 1, б):

Видео:Динамическая балансировкаСкачать

где F – чувствительность метода в Г•см; f – коэффициент трения качения (f=0,001 ÷ 0,005 см); G – вес детали или сборочной единицы в кг; – коэффициент трения качения в подшипниках дисков; r – радиус цапфы дисков в см; d – диаметр оправки в см; D – диаметр дисков в см; α – угол между осью оправки и осями дисков.

Читайте также: Замена сальника балансировочного вала хонда

Точность балансировки на дисках больше, чем на горизонтальных призмах. Статическую балансировку чаще всего применяют для деталей типа дисков.

Балансировка деталей и сборочных единиц может быть выполнена на балансировочных весах в резонансном режиме колеблющейся системы, которая позволяет повысить точность балансировки.

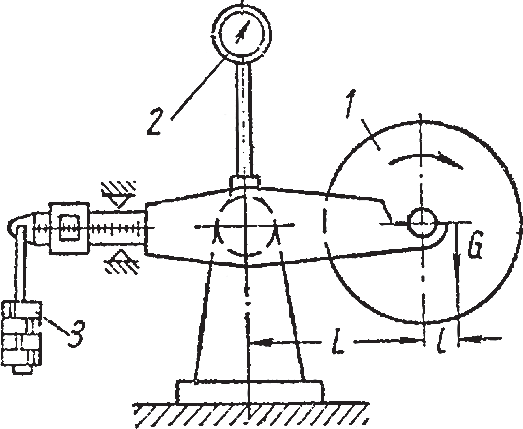

Балансировку деталей весом до 100 кг на балансировочных весах выполняют следующим образом (рис. 2): испытываемую конструкцию 1 уравновешивают грузами 3 и разгоняют вращающуюся часть 1 конструкции до частоты вращения, превышающей частоту колебаний системы. После разгона электродвигатель отсоединяют от испытываемой конструкции, подвижная часть которой продолжает свободно вращаться, постепенно снижая скорость. Это исключает влияние возмущений от двигателя привода на колеблющуюся систему. Амплитуда смещения контрольной точки измеряют прибором 2 в момент совпадения частоты вращения шпинделя с собственной частотой колеблющейся системы, т. е. при резонансе, где амплитуда достигает наибольшего значения. Величина остаточной неуравновешенности при данном методе измерения не должна превышать 1,5-2 Г•см.

Рис. 2. Балансировочные весы

По ряду изделий в настоящее время на основании опыта уже установились нормы допустимого смещения центра тяжести вращающихся деталей (табл. 1).

Таблица 1. Допустимая величина смещения центра тяжести

Чувствительность балансировки деталей весом до 100 кг на балансировочных весах (рис. 2): F=20 ÷ 30 Г•см.

где ω – разность показаний прибора 2.

Видео:Виброметр балансировщик, балансировка, динамическая балансировка роторовСкачать

Динамическая балансировка деталей и сборочных единиц применяется для более точного определения дисбаланса, возникающего при вращении под действием центробежных сил. Для проведения динамической балансировки деталей и комплектов типа тел вращения применяют балансировочные станки.

Детали и комплекты типа муфт, зубчатых колес, шкивов балансируют на оправках. Оправку с деталью или сборочной единицей для балансировки устанавливают на балансировочном станке и соединяют со шпинделем станка.

Величина дисбаланса и место его расположения определяются приборами, установленными на станке. Дисбаланс устраняют обычно сверлением отверстия в детали или направлением металла на противоположной от места дисбаланса стороне детали.

Требуемая техническими условиями точность балансировки зависит от конструкции и назначения деталей и узлов, скорости их вращения, допустимых вибраций машины, необходимой долговечности опор.

Статическая балансировка может уравновешивать деталь относительно ее оси вращения, но не может устранить действие сил, стремящихся повернуть деталь вдоль продольной ее оси.

Динамическая балансировка устраняет оба вида неуравновешенности. Динамической балансировке подвергают быстроходные детали со значительным отношением длины к диаметру (роторы турбин, генераторов, электродвигателей, быстровращающиеся шпиндели станков, коленчатые валы автомобильных и авиационных двигателей и т. д.).

Динамическую балансировку производят на специальных станках высококвалифицированные рабочие. При динамической балансировке определяют величину и положение массы, которые нужно приложить к детали или отнять от нее, чтобы деталь оказалась уравновешенной статически и динамически.

Центробежные силы и моменты инерции, вызванные вращением неуравновешенной детали, создают колебательные движения из-за упругой податливости опор. Причем колебания их пропорциональны величине неуравновешенных центробежных сил, действующих на опоры. На этом принципе основана балансировка деталей и сборочных единиц машин.

Динамическая балансировка, выполняемая на современных автоматизированных балансировочных станках, в интервале 1-2 мин выдает данные: глубину и диаметр сверления, массу грузов, размеры контргрузов и места, где необходимо закрепить и снять грузы, а также амплитуду колебаний опор.

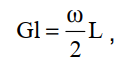

Динамической балансировке подвергаются детали и узлы длиной больше диаметра (коленчатые валы, шпиндели, роторы лопаточных машин и т. п.). Динамическая неуравновешенность, возникающая при вращении детали вследствие образования пары центробежных сил Р (рис. 3, а), может быть устранена приложением корректирующего момента от сил Р 1. Выбор плоскостей коррекции определяется конструкцией детали и удобством удаления излишков металла. Наиболее общий случай неуравновешенности детали, встречающийся на практике, показан на рис. 3, б.

Рис. 3. Принципиальная схема динамической балансировки деталей: а – динамическая неуравновешенность детали; Р – центробежные силы от неуравновешенных масс m, расположенных на плече r; Pt – центробежные силы от корректирующих грузов; б – статическая и динамическая неуравновешенность детали; Р’ – центробежная сила от массы m’, раскладываемая на силы Р и Р», вызывающие статическую неуравновешенность

Видео:Балансировка вала рубанкаСкачать

Выявление неуравновешенности производится на балансировочных машинах. В условиях индивидуального производства динамическую балансировку выполняют при помощи простых средств, к числу которых можно отнести, например, устройство для установки опор уравновешиваемой детали на упругие балки или на упругие (резиновые) подкладки.

Деталь приводят во вращение до скорости, превышающей условия резонанса.

Отключают привод (например, сбросом ремня) и замеряют амплитуду максимальных колебаний одной из опор. Прикреплением пробного груза к детали добиваются прекращения колебания этой опоры. Аналогичную процедуру выполняют в отношении другой опоры. Балансировка заканчивается по прекращении колебаний опор.

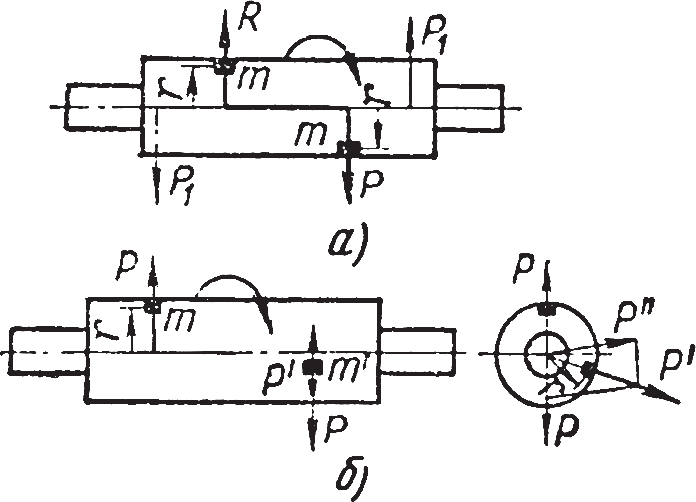

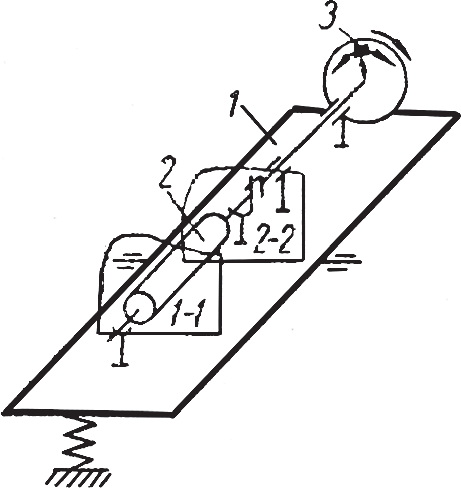

Схема балансировки на универсальной машине с упругими опорами, применяемой для деталей и узлов весом до 100 т (роторы мощных турбин) – на рис. 4.

Рис. 4. Схема балансировки на универсальной машине: 1 – балансируемый объект; 2 – электромагнитная муфта; 3 – электродвигатель; 4 – подшипники; 5 – поддерживающие упругие стойки (рессоры); 6 – упоры, поочередно запирающие подшипники; 7 – механический рычажный индикатор для определения плоскости дисбаланса по меткам 8, вычерчиваемым острием индикатора на окрашенной колеблющейся шейке объекта; 9 – компенсирующие пробные грузы, прикрепляемые к объекту

Балансировку ведут при поочередном закреплении опор. Угловое положение дисбаланса находят при помощи механических или электрических индикаторов. Величина дисбаланса в выбранных плоскостях коррекции определяется прикреплением пробных компенсирующих грузов. Чувствительность зависит от веса и размеров объекта.

Балансировка на машинах рамного типа с регулируемыми компенсаторами дисбаланса применяется преимущественно для деталей и сборок малых и средних размеров весом до 100 кг.

Уравновешивание дисбаланса осуществляется вручную и механически.

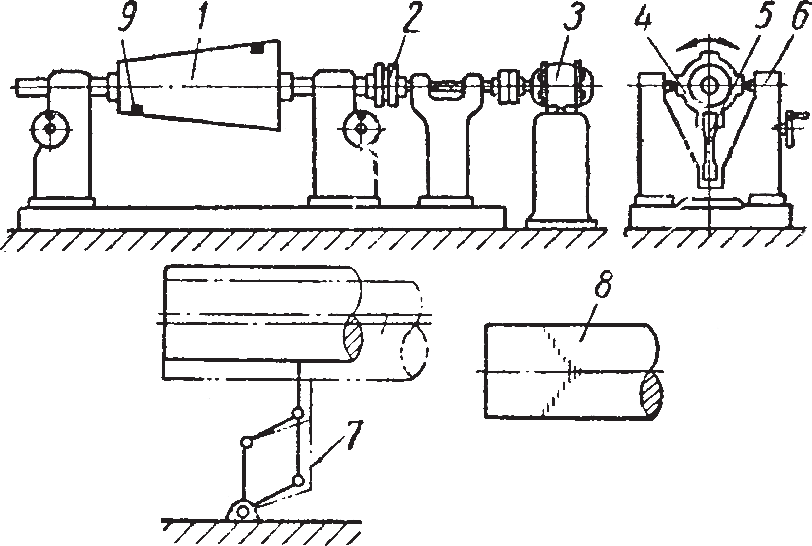

На рис. 5 приведена схема балансировочной машины с ручным перемещением компенсирующего груза 3 на шпинделе станка.

Рис. 5. Схема балансировочной машины с горизонтальной осью качания рамы: 1 – рама; 2 – балансируемая деталь, сборка; 3 – компенсатор дисбаланса

Видео:Динамическая балансировка ротораСкачать

Груз 3 перемещают в радиальном и окружном направлениях и вручную корректируют его вес. Так определяют эквивалентное количество материала для удаления с детали. Дисбаланс определяют только в плоскости коррекции 1–1. Поэтому для определения дисбаланса детали в другой плоскости 2–2 необходимо ее переустановить с поворотом на 180° для определения величины и местоположения компенсатора в этой плоскости. Машина требует предварительной настройки по эталонной детали; колебания рамы вокруг горизонтальной оси отмечаются механическим измерителем амплитуды; величина неуравновешенных моментов в выбранных плоскостях коррекции определяется с точностью 10 -15 Г•см 2 .

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📹 Видео

Балансировка ротора электродвигателяСкачать

Динамическая балансировка роторовСкачать

Балансировка валаСкачать

Прибор для балансировки валаСкачать

Балансировка коленчатого вала КАМАЗ. Балансировка коленчатого вала V-образного двигателяСкачать

Динамическая балансировка вала измельчителяСкачать

Динамическая балансировка якоря.Скачать

Примочка для динамической балансировки коленвала, и не толькоСкачать

Неуравновешенность (дисбаланс)ротораСкачать

Динамическая балансировка. Как расчитать балансировочный груз. Как балансировать вал.Скачать

Динамическая балансировка шнекового вала - ООО "ОНИКС НТЦ"Скачать

Динамическая балансировка катушкиСкачать

Балансировка гибких роторовСкачать

Динамическая балансировка мазСкачать