«Испытания компрессорного оборудования»

Все работы, связанные с испытаниями компрессорного оборудования, проводятся в соответствии с эксплуатационной инструкцией производителя. Документ разрабатывается на основании требований ГОСТ 20073-81.

Виды испытаний

Компрессоры подвергаются разным типам испытаний, в зависимости от вида производства. Опытные партии или единичные образцы сначала проходят предварительные проверки, а после из успешного завершения – приемочные.

Серийную продукцию подвергают исследованиям:

- приемосдаточным;

- периодическим;

- типовым;

- определительным (на надежность).

На соответствие нормативным требованиям проверяется каждая произведенная установка. Если в процессе проверки выявлены неисправности, выясняют причину появления брака и устраняют ее. После этого оборудование испытывают повторно и отправляют на склад готовых изделий.

На периодические проверки предоставляют компрессоры в количестве:

- при программе в 1000 ед./год;

- от партии, превышающей по количеству 1000 штук.

Для периодической проверки оборудования производительностью 0,85 куб. м отбирают один экземпляр от каждых 250 единиц. Их разрешается проверять у потребителя. В остальных случаях периодические исследования и приемку-сдачу осуществляет изготовитель.

Определительные испытания проводят только для первой партии серии компрессоров, состоящей из не менее, чем четырех экземпляров. Практикуют ускоренные методики проведения контроля такого рода. В этом случае работу выполняют по программе, заранее согласованной и утвержденной. На определительных испытаниях выясняют, как долго проработает компрессор в штатных условиях до первого капремонта.

Длительность проведения испытаний

Предварительные исследования проводят без нагрузки и под давлением. В первом случае процесс длится 36, во втором – 48 часов (независимо от величины нагрузки и производительности образца). Приемочные испытания длятся 5 и 10 часов соответственно.

Приемосдаточные, периодические и определительные проверки на надежность при нагрузке 0,4 МПа или без нее длятся 30 минут. На максимально допустимом давлении оборудование испытывается в течение одного часа, если его производительность не превышает 0,85 куб.м/с. Более мощные компрессоры испытывают в течение 2 суток.

При определении характеристик компрессора исследования длятся:

- предварительные — 300 часов;

- приемочные, периодические и типовые – по 200 часов.

Испытания приемосдаточные и определительные по надежности не регламентируются и длятся до получения необходимых результатов. Если в ходе исследований по каким-либо причинам оборудование простаивало, это время в продолжительность проверки не засчитывается.

Условия испытаний

- Перед началом выполнения работ проверяют готовность испытательного оборудования и испытуемого образца. Все соединения проверяются на предмет герметичности.

- Сначала дают установиться режиму работы установки, и только после этого приступают к фиксации показаний приборов. Их снимают не менее четырех раз через равные отрезки времени.

Протокол испытаний для декларирования компрессорного оборудования

Компрессорное оборудование является объектом обязательного подтверждения соответствия в рамках декларирования. Протокол испытаний, который получен в лаборатории может выступать как доказательный материал соответствия оборудования требования законодательства. Без декларации о соответствии нельзя поставлять или продавать оборудования на территории ЕАЭС. Декларация регистрируется электронно, самостоятельно заявителем. При желании, заявитель может обратиться в консалтинговую компанию, которая имеет должный опыт в регистрации подобных деклараций. Специалисты подберут правильную схему декларирования, помогут сформировать пакет доказательных материалов, дадут консультацию о хранении документов, маркировке продукции и т.п.

Видео:Сравнительные испытания компрессоровСкачать

ИСПЫТАНИЯ КОМПРЕССОРОВ

Как и насосы, компрессоры проверяют с различными целями, зависящими от вида испытания, применительно к конкретному типу машин, согласно стандарту или нормативно – технической документации на изготовления. Например, в правилах приёмки поршневых воздушных стационарных компрессоров общего назначения в ГОСТ 20073 – 74 регламентированы состав и методы пяти видов проверки: предварительных, приёмочных, приёмо – сдаточных, периодических и испытаний на надёжность.

Для воздушных поршневых компрессоров стандартизованы следующие условия испытания: давление на входе – атмосферное, температура воздуха – 293 10 К, степень повышения давления – номинальная 2 %, температура охлаждающей воды 288 К (с отклонением + 15 или — 10 К), частота вращения вала – номинальная 3 %. В общем случае эти условия приводятся в утверждённой методике испытания.

Некоторые из испытаний проводятся только на стенде изготовителя, другие – также у потребителя. Газовые компрессоры на месте эксплуатации испытывают на натурном газе, а на заводском стенде – «с открытым контуром» на воздухе или «в закрытом контуре» на разреженном воздухе (для экономии мощности привода), или на имитирующем газе с последующим приведением результатов к натурному газу.

Прм испытаниях регистрируют частоту вращения вала компрессора, параметры потоков газа, охлаждающей воды и масла в контрольных сечениях трубопроводов (расход, давление, амплитуду колебания давления, температуру, относительную влажность), мощность компрессора, уровни вибрации в определённых точках, уровень звуковой мощности шума и другие (например, величины износа деталей механизма движения и «наработку на отказ» в испытаниях на надёжность).

Читайте также: Как красить компрессором 24 литра

Расход газа может быть измерен следующими способами: с помощью нормальных сужающих устройств (диафрагмой и др.); путём наполнения баллонов и их взвешивания (при небольшой подаче компрессора); с помощью газовых часов или газомеров (с небольшой точьностью); по индикаторным диаграммам; по тепловому балансу холодильника (косвенный способ, требующий измерения масс и температур всех агентов теплообмена – газа, воды, конденсата, внешней среды).

При определении объёмного расхода газа на входе компрессора по объёмному расходу газа через мерное сужающее устойство, установленное на выходе, используют формулу

Индекс «н» характеризует состояние газа при входе в компрессор, а «с» — перед расходомером; φ – относительная влажность; pп – давление насыщенного водяного пара при соответствующей температуре. Разность (p – φpп) – парциальное давление сухого газа в смеси с водяным паром. Внешние утечки из компрессора не учитываются.

При наполнении мерной ёмкости осушенным газом

где Ve – объём мерной ёмкости; τ – время наполнения; p1, p2 – давление в ёмкости в начале и в конце наполнения; T1, T2 – соответствующие температуры.

Наиболее сложная задача – измерение мощности компрессора. При испытании небольших машин применяют мотор – весы, соединённые с электродвигателем, или же измеряют электрическую мощность по приборам и вычитают потери в электродвигателе.

В случае привода через мультипликатор можно замерить крутящий момент, воспринимаемый корпусом мультипликатора MM, угловые скорости валов компрессора ωк и двигателя ωД, а затем вычислить мощность, потребляемую компрессором, по формуле:

где I = ωк / ωд и ηм – передаточное отношение и КПД мультипликатора, знак плюс соответствует противоположному, а знак минус – одинаковому направлению вращения валов.

При испытании динамических компрессоров с приводом от газовых или паровых турбин непосредственный замер вращающего момента затруднителен. В этом случае мощность компрессора N определяется методом теплового баланса:

где Nохл – мощность, затраченная на подогрев охаждающей воды; Nл,к – мощность, соответствующая теплообьену путём лучеиспускания и конвективному теплообмену через корпус компрессора; Nм – мощность механического трения, которую находят по теплу, отданному охлаждающему маслу. Остальные обозначения см. в главе 12.

При испытании поршневого компрессора индикаторная мощность Nинд суммируется по всем рабочим рабочим полостям цилиндров. Индикаторная диаграмма может быть записана по ходу поршня (см. § 15.1) или по углу поворота коленчатого вала.

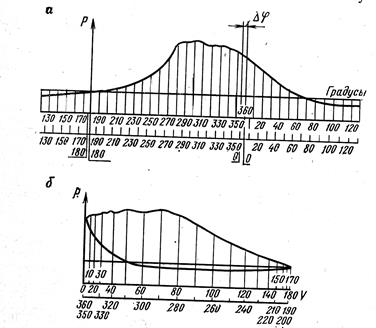

Рис. 18.8. Индикаторная диаграмма:

а – по углу поворота вала; б – в координатах V, p

В последнем случае вносят поправку на запаздывание записи процесса при передаче сигнала звуковой волной по индикаторному каналу. Время запаздывания τ = lк / c, где lк – длина канала, c – скорость звука при температуре газа в цилиндре, принимаемая равной средней арифметической между начальной и конечной температурами. Соответствующая фаза запаздывания Δφ = ωτ, где ω – угловая скорость. На этот угол смещается индикаторная диаграмма p(φ) в сторону нарастающих углов (рис. 18.8, б), используя зависимость перемещения поршня от угла поворота.

Мощность, затрачиваемая на преодоления трения, определяется с учётом затрат на привод вспомогательных механизмов от вала компрессора Nвсп:

Механический КПД компрессорной части газомоторного компрессора определяется как тношение индикаторной мощности компрессорных цилиндров к эффективной мощности силовой части, известной по её характеристике.

Видео:Жёсткий тест сухого компрессора PASSAT BLACK. Три недели по 8 часов в день.Скачать

ТЕМА 9. ПУСКОНАЛАДКА, ИСПЫТАНИЕ, ЭКСПЛУАТАЦИЯ, ОБСЛУЖИВАНИЕ КУ И ГПА

| Сайт: | MOODLE КНИТУ (КХТИ) Казанский Национальный Исследовательский Технологический Университет Дистанционное Образование. |

| Курс: | Компрессорные установки и газоперекачивающие агрегаты |

| Книга: | ТЕМА 9. ПУСКОНАЛАДКА, ИСПЫТАНИЕ, ЭКСПЛУАТАЦИЯ, ОБСЛУЖИВАНИЕ КУ И ГПА |

Видео:Испытание Компрессора 4ПБ28 После РемонтаСкачать

Оглавление

Видео:Испытание компрессора ФУ12Скачать

1. 9.1. Пуско-наладка, испытание, сдача КУ и ГПА в эксплуатацию

Пуско-наладка, испытание, сдача КУ и ГПА в эксплуатацию является завершающей фазой монтажных работ. Однако испытанию должны предшествовать пусконаладочные работы. К началу этих работ должны быть завершены все монтажные работы, налажена подача электроэнергии и охлаждающей воды, обеспечена работа вентиляции, канализации, а в зимнее время и системы отопления.

Подготовка к первому пуску включает проверку правильности монтажа и приведение в рабочее состояние систем газовых коммуникаций, смазки, уплотнений, контрольно-измерительных приборов, средств автоматизации, управления и предпусковой ревизии механизмов движения привода и компрессора.

Подготовка системы газовой коммуникации включает контроль выполнения всех монтажных работ по документам, испытания на прочность и плотность. Проверяют всасывающий и нагнетательный трубопроводы, фильтры на отсутствие посторонних предметов, сняты ли заглушки, удалена ли вода после испытаний на прочность. Затем проверяют запорно-регулирующую арматуру как внешним осмотром на комплектность, так и приводя в действие с пульта управления. При этом необходимо отметить положения регулирующих органов арматуры и соответствие их с рабочей документацией, а также плавность работы механизмов движения. Также необходимо проверить срабатывание предохранительных клапанов. После выполнения этих работ необходимо осуществить продувку системы сухим чистым воздухом или азотом, и система готова к пуску.

Читайте также: 97701 4h010 компрессор кондиционера хендай гранд старекс

Подготовка систем смазки и уплотнений включает проверку правильности монтажа, комплектности и работоспособности запорно-регулирующей арматуры, контрольно-измерительных приборов. Также проверяется наличие масла в системе, работоспособность масляных насосов. После этого начинают прокачку системы, включив насосы. Если насосы имеют привод от механизма движения компрессора, то прокачку осуществляют пусковым насосом. При прокачке по контрольным маслоуказателям либо ослаблением разъемных соединений, либо ощупью по нагреванию узла проверяют поступление масла ко всем смазочным точкам. Также необходимо проверить слив масла из трубопроводов в маслобак или картер компрессора. Чистоту прокачиваемого масла контролируют установкой сетки с марлевой салфеткой в одном из фланцевых соединений на нагнетательной линии насоса. Прокачку ведут до тех пор, пока салфетка не будет оставаться чистой. После этого промывают фильтры и заменяют его элементы.

При прокачке следует проверить работу редукционного клапана и настроить его на соответствующее по документации давление. В системе уплотнения необходимо также проверить работу гидравлического или газового затвора и поддержания перепада давления между уплотняемым газом и затворной средой. По окончании промывки масло сливают из системы и заправляют свежим маслом, а слитое масло отправляют на регенерацию.

Подготовка системы контрольно-измерительных приборов, средств автоматизации и управления осуществляется параллельно с подготовкой вышерассмотренных систем. Проверка пломб, визуальный осмотр, непосредственное включение запорно-регулирующей арматуры, а где невозможно прямое включение, то его имитация позволяет своевременно определить и отладить эти системы.

Также проверяют механизмы движения компрессора совместно с приводом. Для этого проводят ревизию всех узлов механизма движения, особо обращая внимание на подшипники, уплотнения, зубчатое зацепление передач и муфты. Затем при работающей системе смазки производят ручную прокрутку всего механизма движения компрессора и привода, осуществляя при этом слуховой контроль.

После выполнения этих работ можно приступать к пуску КУ или ГПА. Предварительно на холостом ходу испытывается основной электродвигатель. Для этого его отсоединяют от промежуточной передачи разборкой муфтового соединения. Включают системы смазки, охлаждения двигателя и производят пробный пуск. После набора ротором достаточной скорости вращения, электродвигатель выключают и проверяют состояние её подшипников. После наладки работы основного электродвигателя осуществляют сборку муфты и приступают к пуску КУ в целом.

Пуск осуществляют по заранее разработанному алгоритму, где обычно указывается последовательность включения оборудования, запорно-регулирующей арматуры и систем установки. После выполнения предпусковых приготовлений обычно на операторском пульте загорается табло «Компрессор готов к пуску». После этого можно осуществить пробный пуск компрессора, нажав на соответствующую кнопку.

Пробный пуск – это по существу кратковременная работа механизма движения компрессора в неустановившемся режиме, что создает повышенные нагрузки на основные детали. При этом часто удается выявить внутренние пороки деталей, и даже нарушение целостности некоторых из них не приводит к аварии благодаря быстрой остановке. Поэтому после остановки производят ревизию компрессора: осматривают основные детали несущие нагрузку, рабочие поверхности подшипников и уплотнений, проверяют крепления узлов и деталей друг к другу, элементов КА, КУ, ГПА к фундаменту, производят вновь сборку. Если после пробного пуска пришлось устранить существенные недоделки (например, заменить подшипник), то пробный пуск необходимо повторить. В случае устранения мелких недоделок, например, при подчистке рабочей поверхности подшипника, можно сразу приступить к обкатке компрессора на холостом ходе.

Обкатка компрессора на холостом ходе должна проводиться не менее одного часа. Иногда длительность обкатки составляет до 24 часов. За время обкатки трущиеся узлы компрессора нагреваются до рабочей температуры. При этом происходит расконсервация его внутренних узлов и деталей. Время обкатки обычно указано в инструкции по монтажу и эксплуатации. После обкатки производят полную ревизию механизмов движения компрессора. При отсутствии существенных неполадок после сборки проводят предварительные испытания КУ, ГПА под нагрузкой.

Для проведения предварительных испытаний после пуска, если компрессор работает нормально на холостом ходу, начинают повышать давление нагнетания, закрывая байпасный клапан КУ, ГПА. Давление нагнетания рекомендуется повышать плавно с остановками при 25, 50, 75 и 100 % от рабочего давления. В каждом режиме следует отработать не менее двух часов. Необходимо следить за основными параметрами компрессора (расход, давление и температура газа на входе, по ступеням и на нагнетании) и показателями его технического состояния (давление и температура охлаждающей воды, масла в системе смазки и уплотнений, вибрационное состояние основных деталей, узлов и т.д.). Неполадки, возникающие при испытании под нагрузкой, разрешается устранять только после снятия нагрузки и остановки компрессора. Если результаты предварительного испытания положительны, то после ревизии приступают к испытаниям компрессора под полной нагрузкой. Длительность испытания зависит от типа и марки компрессора и обычно указывается в технической документации на компрессор.

Читайте также: Компрессор пневмоподвески для audi allroad quattro

Компрессоры, сжимающие пожароопасные, токсичные и взрывоопасные газы в основном испытываются на воздухе, азоте или на модельном газе, который состоит из специально подобранной смеси. Выбор газа осуществляется на основе термогазодинамических требований и должен создать условия, близкие к рабочему газу, а также обеспечить безопасность испытаний.

Компрессор, прошедший непрерывные испытания, подвергают ревизии. При этом осуществляют визуальный контроль всех взаимодействующих деталей и узлов, проверяют крепления всех элементов и устраняют выявленные неполадки. Также рекомендуется заменить фильтры и масло. Затем производят сборку компрессора. Правильность сборки проверяется контрольным испытанием, после чего подписывается акт о проведении этих испытаний. К акту прилагается монтажно-техническая документация, подтверждающая полноту и качество выполнения работ.

Под наладкой КУ понимают выполнение работ по устранению неполадок, возникающих в период пуска и испытаний. В результате наладочных работ компрессорная установка приводится в работоспособное состояние.

Неисправности компрессоров, возникающие при наладке, достаточно разнообразны и не всегда очевидны. Поэтому на вопросы диагностики и устранение неисправностей необходимо обратить внимание при проведении лабораторных занятий. Все работы, связанные с пуско-наладкой, необходимо записывать в специальный или эксплуатационный журнал.

После завершения пусконаладочных работ и подписания акта приемки начинается этап эксплуатации и обслуживания КУ. В условиях производства четко различаются две сферы хозяйствования [[1]], которым соответствуют две службы – эксплуатации и обслуживания оборудования. Служба эксплуатации эксплуатирует оборудование на основании соответствующих правил, положений, инструкций и т.д., при этом осуществляет непрерывный круглосуточный контроль, а служба обслуживания следит за состоянием оборудования, устанавливает диагноз, “лечит” и совершенствует его.

Для большей четкости изложения основных целей и задач этих служб в дальнейшем используем термины “Технологическая служба” и “Техническая служба”. Кроме того, в КС имеются также “Вспомогательные службы”, предназначенные для обеспечения её жизнедеятельности.

При эксплуатации компрессорные установки, ГПА могут находиться в следующих состояниях:

- Работа. КУ, ГПА в этом состоянии находится под нагрузкой, т.е. осуществляет перекачку газа в сеть;

- Горячий резерв. На КУ, ГПА выполнены и непрерывно поддерживаются все предпусковые условия, она готова к моментальному пуску. Длительность нахождения в данном состоянии до 30 суток, после чего проводится техобслуживание в соответствии с инструкцией по эксплуатации;

- Резерв. На КУ, ГПА выполнены и непрерывно поддерживаются предпусковые условия, обеспечивающие запуск не позднее, чем через два часа после поступления команды (допускается выполнение операций техобслуживания, обеспечивающих выполнение этого условия). Длительность нахождения в данном состоянии до 100 суток, после чего следует провести комплексное опробование работоспособности ГПА;

- Техническое обслуживание. Агрегат находится в работоспособном состоянии, но на нем проводятся операции техобслуживания, предусмотренные эксплуатационной документацией. Периодичность и длительность нахождения в этом состоянии определяется технической и нормативной документацией;

- Ремонт. Агрегат находится в неработоспособном состоянии, на нем производят плановые или аварийные ремонты в соответствии с ремонтной документацией. Различают три вида ремонтов: текущий ремонт, который осуществляется по истечении 8000, средний ремонт – по истечении 16000, а капитальный ремонт – по истечении 32000 часов наработки. Точные сроки и объемы ремонтных работ определяются планом-графиком, технической и нормативной документацией;

- Консервация. На агрегате проведены работы, обеспечивающие его сохранность до двух лет и способность к восстановлению в течение не более 30 суток до работоспособного состояния и готовности к эксплуатации. Консервацию и восстановление проводят в соответствии с технической и нормативной документацией.

Нахождение ГПА или КУ в одном из состояний определяется режимами работы магистрального газопровода или технологической установки, наличием резервных агрегатов и указаниями диспетчерской службы.

Установки в состояниях 1–4 находятся в распоряжении технологической службы, а в состоянии 4 частично и в состояниях 5, 6 полностью находятся в распоряжении технической службы.

[1] Микаэлян Э.А. Эксплуатация газотурбинных газоперека-чивающих агрегатов компрессорных станций газопроводов.– М.: Недра, 1994.– 304 с.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎦 Видео

Испытание автомобильного компрессора STVOL Q-5Скачать

Проверка реальной производительности компрессора на выходеСкачать

Испытания винтового компрессора Bitzer HSN7451-60Скачать

ДЕКОМ Испытание компрессора С-416Скачать

Разбор компрессора высокого давления GX CS2. Вся внутрянкаСкачать

Тест компрессора AirrusСкачать

Испытание компрессора Copeland 401 после ремонтаСкачать

ШОК 😱! На что Способен Безмасляный Компрессор DWT | Тест компрессор для гаражаСкачать

Сборка и испытание компрессора Copeland D6SHСкачать

Испытание компрессора Bitzer 4NCS-20.2Y после ремонтаСкачать

Испытание компрессора Copeland 401 после ремонтаСкачать

Тест с краскопультом Компрессор Аврора gale-50 часть3Скачать

4 Жёстких испытания компрессора Blue Air обзорСкачать

Воздушный компрессор. Тест реальной производительности (3/3)Скачать

Испытание компрессора 4ПБ28 после ремонтаСкачать

Тест на перегрев компрессора AS-18 FengdaСкачать