Здравствуйте уважаемые читатели моего блога!

Данная статья показалась мне интересной в плане общего развития.

• Коленчатый вал – один из наиболее ответственных и дорогостоящих конструктивных элементов двигателя внутреннего сгорания. Он преобразует возвратно-поступательное движение поршней в крутящий момент. Коленчатый вал воспринимает периодические переменные нагрузки от сил давления газов, а также сил инерции движущихся и вращающихся масс.

• Коленчатый вал двигателя, как правило, цельный конструктивный элемент, поэтому правильно его называть деталью. Вал изготавливается из стали с помощью ковки или чугуна путем литья. На дизельных и турбированных двигателях устанавливаются более прочные стальные коленчатые валы.

1 носок коленчатого вала;

2 посадочное место звездочки (шестерни) привода распределительного вала;

3 отверстие подвода масла к 4 коренной шейке;

5 противовес;

6 щека;

7 шатунные шейки;

8 фланец маховика;

9 отверстие подвода масла к шатунной шейке;

10 противовесы;

11 коренные шейки;

коренная шейка упорного подшипника.

• Конструктивно коленчатый вал объединяет несколько коренных и шатунных шеек, соединенных между собой щеками. Коренных шеек, как правило, на одну больше, а вал с такой компоновкой называется полноопорным. Коренные шейки имеют больший диаметр, чем шатунные шейки. Продолжением щеки в противоположном от шатунной шейки направлении является противовес. Противовесы уравновешивают вес шатунов и поршней, тем самым обеспечивают плавную работу двигателя.

• Шатунная шейка, расположенная между двумя щеками, называется коленом. Колена располагаются в зависимости от числа, расположения и порядка работы цилиндров, тактности двигателя. Положение колен должно обеспечивать уравновешенность двигателя, равномерность воспламенения, минимальные крутильные колебания и изгибающие моменты.

• Шатунная шейка служит опорной поверхностью для конкретного шатуна. Коленчатый вал V-образного двигателя выполняется с удлинёнными шатунными шейками, на которых базируется два шатуна левого и правого рядов цилиндров. На некоторых валах V-образных двигателей спаренные шатунные шейки сдвинуты относительно друг друга на угол 18°, что обеспечивает равномерность воспламенения (технология носит название Split-pin).

• Наиболее нагруженным в конструкции коленчатого вала является место перехода от шейки (коренной, шатунной) к щеке. Для снижения концентрации напряжений переход от шейки к щеке выполняется с радиусом закругления (галтелью). Галтели в совокупности увеличивают длину коленчатого вала, для уменьшения длины их выполняют с углублением в щеку или шейку.

• Вращение коленчатого вала в опорах, а шатунов в шатунных шейках обеспечивается подшипниками скольжения. В качестве подшипников применяются разъемные тонкостенные вкладыши, которые изготавливаются из стальной ленты с нанесенным антифрикционным слоем. Проворачиванию вкладышей вокруг шейки препятствует выступ, которым они фиксируются в опоре. Для предотвращения осевых перемещений коленчатого вала используется упорный подшипник скольжения, который устанавливается на средней или крайней коренной шейке.

1 масляный поддон

2 датчик уровня и температуры масла

3 масляный насос

4 редукционный клапан

5 масляный радиатор

6 масляный фильтр

7 перепускной клапан

8 обратный клапан

9 датчик давления масла

10 коленчатый вал

11 форсунки

12 распределительный вал выпускных клапанов

13 распределительный вал впускных клапанов

14 вакуумный насос

15 турбонагнетатель

16 стекание масла

17 сетчатый фильтр

18 дроссель.

• Коренные и шатунные шейки включены в систему смазки двигателя. Они смазываются под давлением. К каждой опоре коренной шейки обеспечивается индивидуальный подвод масла от общей магистрали. Далее масло по каналам в щеках подается к шатунным шейкам.

• Отбор мощности с коленчатого вала производится с заднего конца (хвостовика), к которому крепится маховик. На переднем конце (носке) коленчатого вала располагаются посадочные места, на которых крепятся шестерня (звездочка) привода распределительного вала, шкив привода вспомогательных агрегатов, а также в ряде конструкций – гаситель крутильных колебаний. По конструкции это два диска и соединяющий их упругий материал (резина, силиконовая жидкость, пружина), который поглощает вибрации вала за счет внутреннего трения.

Видео:Строение и функция коленчатого вала (3D анимация) - Motorservice GroupСкачать

Большая Энциклопедия Нефти и Газа

Видео:Особенности шлифовки коленчатых валовСкачать

Галтель — коленчатый вал

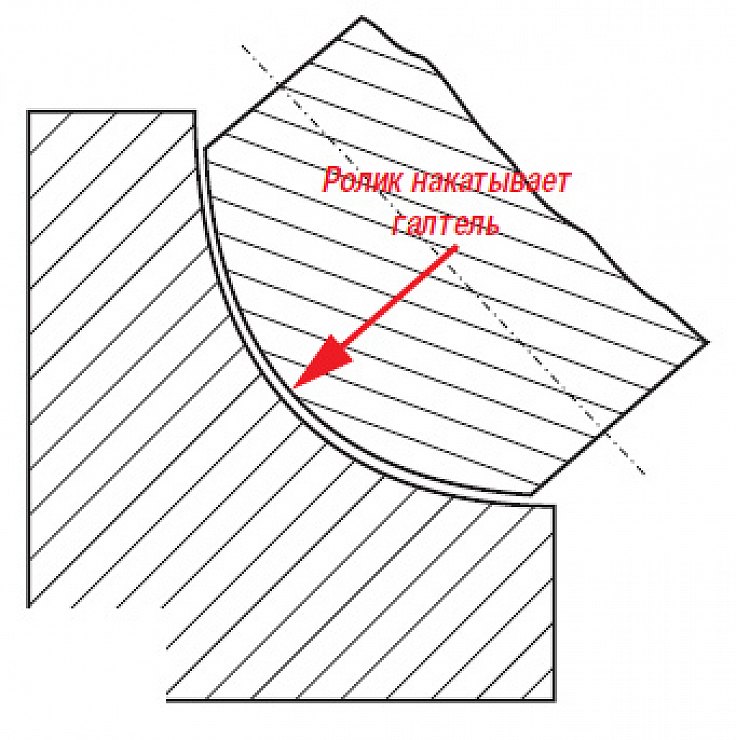

Галтели коленчатых валов упрочняют обкатыванием профильными подпружиненными роликами, изготовленными из твердого сплава Т15К6 и касающимися при работе галтельных переходов детали под действием приложенной силы. [2]

Радиус галтелей коленчатого вала во избежание возникновения больших концентраций напряжений не должен быть менее 2 — 3 мм, в практике расчетов его принимают в пределах 0 035 — 0 080 соответственно от диаметра коренной или шатунной шейки. Наибольшие концентрации напряжений возникают при расположении галтелей коренных и шатунных шеек в одной плоскости. [3]

Радиус галтелей коленчатого вала во избежание возникновения больших концентраций напряжений не должен быть менее 2 — 3 мм, в практике расчетов его принимают в пределах 0 035 — 0 080 соответственно от диаметра коренной или шатунной шейки. Наибольшие концентрации напряжений возникают при расположении галтелей коренных и шатунных шеек в одной плоскости. [4]

Читайте также: Сальник вала хендай туксон

Для повышения усталостной прочностгг галтели коленчатого вала иногда упрочняют обкаткой роликами или, реже, дробеструйной обработкой. [5]

В американской тракторной промышленности [8] упрочнение галтелей коленчатых валов двигателей производят путем их накатки конусообразными роликами ( рис. 16) на специальном станке для обкатки галтелей. [7]

Для снижения концентрации напря-ж ений в зонах галтелей коленчатых валов могут быть использованы те же приемы, что и для, прямых валов. В ответственных случаях галтель описывают двумя радиусами, применяют также эллиптическую ( рис, 4, з) или параболическую ( рис. 4, и) галтели. При малой толщине щеки поднутрение обычно не применяют из-за ослабления щеки. Поднутрение в шейку может дать снижение напряжений в местах перехода на 20 — 40 %, однако уменьшает опорную поверхность шейки. [9]

Задиры и забоины, обнаруженные на шейках и галтелях коленчатого вала исправляются шлифовкой или проточкой с последующей шлифовкой. Проточке подвергаются коренные и шатунные шейки, если овальность и конусность превышают максимальный допуск 0 15 мм. Отклонения диаметра отремонтированных шеек не должны превышать нормальных допусков на овальность и конусность: для коренных шеек-0 03 мм, шатунных шеек — 0 01 мм; на биение-0 05 мм. Восстановление номинального значения диаметра шеек возможно путем наплавки и последующей шлифовки. Трещины устраняются заваркой, а прогиб вала — правкой механическим, термическим и термомеханическим способами. [10]

Задиры и забоины, обнаруженные на шейках и галтелях коленчатого вала исправляются шлифовкой или проточкой с последующей шлифовкой. Проточке подвергаются коренные и шатунные шейки, если овальность и конусность превышают максимальный допуск 0 15 мм. Отклонения диаметра отремонтированных шеек не должны превышать нормальных допусков а овальность и конусность: для коренных шеек-0 03 мм, шатунных шеек — 0 01 мм; на биение — 0 05 мм. Восстановление номинального значения диаметра шеек возможно путем наплавки и последующей шлифовки. Трещины устраняются заваркой, а прогиб вала — правкой механическим, термическим и термомеханическим способами. [11]

Задиры и забоины, обнаруженные на шейках и галтелях коленчатого вала исправляются шлифовкой или проточкой с последующей шлифовкой. Проточке подвергаются коренные и кривошипные шейки, если овальность и конусность превышают максимальный допуск 0 15 мм. Отклонения диаметра отремонтированных шеек не должны превышать нормальных допусков на овальность и конусность: для коренных шеек — 0 03 мм, шатунных шеек — 0 01 мм; на биение — 0 05 мм. Восстановление номинального значения диаметра шеек возможно путем наплавки и последующей шлифовки. Трещины устраняются заваркой, а прогиб вала — правкой — механическим, термическим и термимеханическим способами. [12]

Задиры и забоины, обнаруженные на шейках и галтелях коленчатого вала , устраняются шлифованием или проточкой с последующим шлифованием. [13]

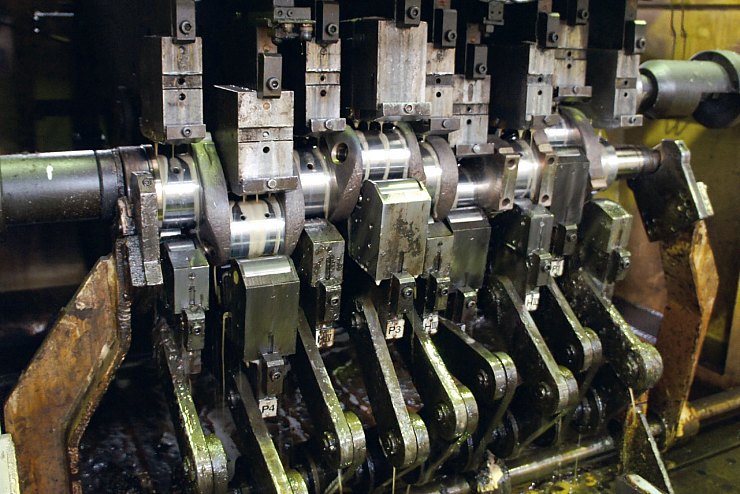

На рис. 52 приведена схема накатного устройства для упрочнения галтелей коленчатых валов тепловозных дизелей , изготовляемых из высокопрочного чугуна с шаровидным графитом. Накатывание производится последовательно, причем одновременно накатываются галтели одной коренной и одной шатунной шеек. Усилие накатывания ( 2000 — 2300 кгс) создается пневмогидроусилителем /, оно прикладывается не сразу, а плавно — от нуля доводится до полной величины за 3 / 4 оборота вала. [15]

Видео:Как проводится дефектовка коленчатых валовСкачать

Борьба с разрухой

Видео:Как проводится обработка постели коленвалаСкачать

Первая любовь

В свое время автор этих строк профессионально занимался технологией коленчатого вала – пусть не слишком долго, зато обстоятельно. Часто ездил в командировки на Минский моторный и Алтайский моторный заводы, на Челябинский тракторный… Именно тогда у автора родилось трепетное уважение к этому изделию – родилось, чтобы с годами расти и укрепляться.

О коленчатом вале говорят, что это не деталь, а целая система. И то правда – вроде прост, а на самом деле сложен и многообразен. Бывает тяжелым и легким, коротким и длинным, жестким и не слишком, «плоским» или пространственным с кривошипами под 120 или 90° – словом, любым.

С точки зрения механики коленчатый вал труднопредсказуем, особенно если имеет пространственную форму. Если он близок к идеальному, то исправно принимает возвратно-поступательное движение поршня, чтобы передать вращение сцеплению и коробке. Но стоит возникнуть несоосности, кривизне, биению, вообще любой остаточной деформации – жди беды. Тут он капризен, как женщина.

Читайте также: Влад валов продюсер кого

Видео:Ремонт коленвала двигателя. Шлифовка коленвала на станке AMC-SCHOU (K1500-U)Скачать

Упал… и не отжался

По первичной технологии изготовления это одна из самых консервативных деталей. На многих заводах коленчатый вал до сих пор куют на молотах, меняя ручьи, либо изготавливают на мощных прессах методом горячей объемной штамповки.

Такая технология не стареет веками, поскольку именно горячая пластическая деформация металла обеспечивает правильную структуру будущей детали – оптимальный размер зерна, его ориентацию при воздействии кузнечного инструмента, отсутствие внутренних раковин. То есть прочность и выносливость закладываются в «колено» уже с рождения.

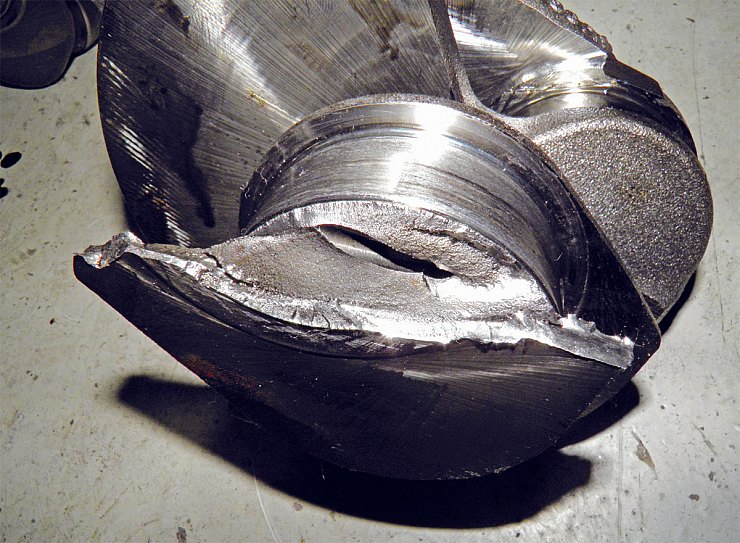

Потом коленчатый вал проходит множество операций термической, механической и финишной обработки – и все они направлены на повышение его точности, надежности и долговечности. Но жизнь есть жизнь – иногда коленчатые валы ломаются, разрушаются физически прямо в моторе. Причина звучит совершенно по-человечески – усталость…

Давайте, не особо углубляясь в физику, сопромат и металловедение, вспомним – почему происходит усталостный излом детали?

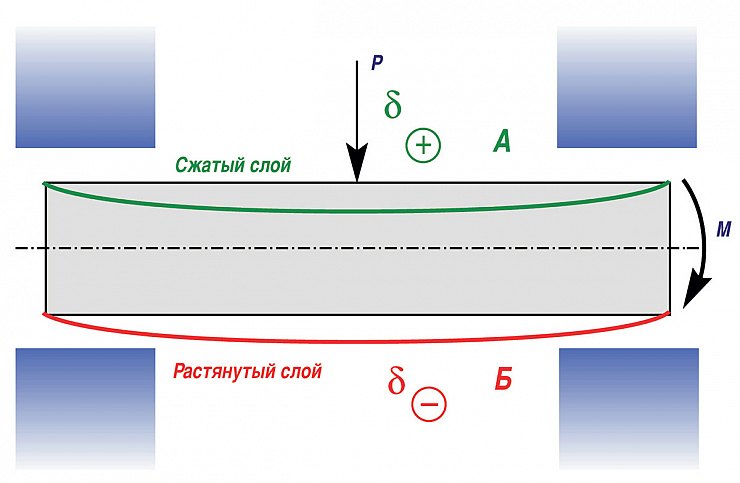

Рассмотрим, например, показанный на рис. 1 нагруженный вал. Не коленчатый, а обычный цилиндрический. При изгибе верхняя часть его поверхности (слой А), обозначенная зеленым цветом, находится под действием сжимающих напряжений, а нижняя часть поверхности (слой Б), обозначенная красным, – под действием растягивающих напряжений.

Чтобы было уж совсем понятно, приведем простейший бытовой пример. Согнем обычный прут дерева. Снаружи изгиба кора натянется – там возникнут растягивающие напряжения; изнутри изгиба она соберется складками, сморщится – там возникнут сжимающие напряжения. Согнем сильнее – кора вообще лопнет, а на противоположной стороне только сильнее сморщится.

А теперь вернемся к нашему цилиндрическому валу. Вот он провернулся на 180°, и картина изменилась: слой А получил растягивающие напряжения, а слой Б – сжимающие. Потом вал опять повернулся… и т.д. Словом, поверхностный слой все время получает знакопеременные напряжения: сжался-растянулся, сжался-растянулся…

То же происходит с другим валом – коленчатым (рис. 2). Но только у него есть заведомо слабые места – галтели коренных и шатунных шеек, зоны перехода от шейки вала к щеке. В технике такие участки называют концентраторами напряжений.

При работе в двигателе коленчатый вал под нагрузкой стремится изогнуться. Поэтому в галтелях попеременно возникают то растягивающие, то сжимающие напряжения, уже знакомые нам по примеру с простым цилиндрическим собратом. При работе вала в двигателе так происходит миллионы раз подряд: сжимающие – растягивающие, сжимающие – растягивающие…

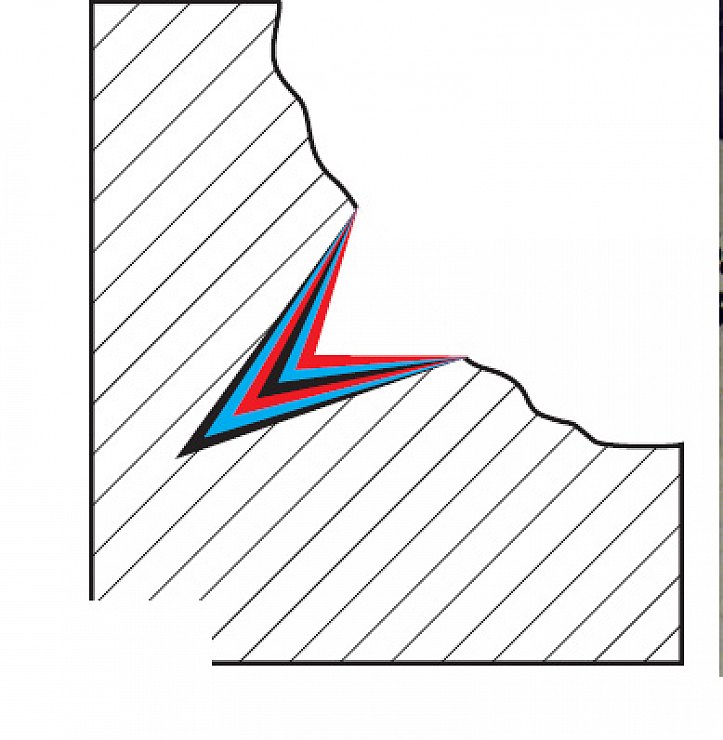

А теперь вспомним, что на поверхности галтели есть микроскопические дефекты – шероховатости, трещины, раковины. А они есть обязательно, даже после шлифования – весь вопрос только в их размерах, т.е. в классе чистоте поверхности.

Напряжения сжатия этим дефектам не страшны, а вот напряжения растяжения как раз наоборот… В каждом цикле они буквально атакуют микродефекты, будто вбивая клин в трещинки (рис. 3). Дефект растет, растет! растет. и в один далеко не прекрасный момент происходит разрушение детали. И тогда механики скорбно вздыхают, закуривают и говорят, что вал «устал». Еще раз подчеркнем: такие изломы особенно характерны для участков с концентраторами напряжений – канавками, галтелями и т. д.

Предупреждать усталость можно специальной термообработкой, высокоточными фи-нишными операциями – и все это (как и многое другое) успешно делается, но есть способ и поинтереснее.

Видео:РЕМОНТ ШЕЙКИ КОЛЕНВАЛА: СВАРКА + ШЛИФОВКА. Минск. AvtoPro.byСкачать

Сделайте ему пластику

Прежде чем раскрыть его, зададимся вопросом: если уж цикличные растягивающие напряжения играют такую роковую роль, нельзя ли их нейтрализовать – например, заложить в деталь напряжения сжатия?

Что же, логично. Напряжения сжатия будут складываться с опасными напряжениями растяжения, давая в результате ноль (или величину, близкую к нему), и трещина расти не будет! Ай да Пушкин, ай да сукин сын! Да, но заложенные нами напряжения будут складываться не только с циклическим растяжением, но и с циклическим сжатием! А вот это как раз не страшно – как уже говорилось, поверхностное сжатие, даже усиленное остаточными напряжениями, на рост трещин никак не влияет.

Рис. 1. Простейшая модель, демонстрирующая возникновение растягивающих и сжимающих напряжений при изгибе вала Рис. 2. При циклическом изгибе коленчатого вала самые опасные растягивающие напряжения возникают в галтелях

Читайте также: Канавки кольца стопорные для валов

А как создать в поверхностном слое сжимающие напряжения? Вот тут и придет на помощь метод поверхностного пластического деформирования – сокращенно ППД.

Рис. 3. Причины возникновения и развития усталостной трещины – дефекты поверхности и циклические растягивающие напряжения

Упрочнение деталей методом ППД применяется практически во всех отраслях машиностроения уже давно. Для различных деталей созданы довольно хитроумные приспособления и станки. Мы же, следуя уговору, продолжим рассмотрение процесса в упрощенном варианте.

Как это работает? Представим, что на токарном станке только что выточили галтель на простеньком цилиндрическом вале. Просто галтель на ступеньке от одного диаметра к другому.

Рис. 4. Устраним оба фактора накаткой роликом (метод ППД). Повысим чистоту поверхности, уничтожив дефекты, а главное – заложим в поверхностный слой полезные остаточные сжимающие напряжения

А теперь следите за руками. Вместо резца устанавливаем в суппорт специальную оправку с твердосплавным роликом на конце, который может вращаться. Запускаем станок, подводим к детали оправку с роликом, но не просто касаемся вращающейся поверхности галтели, а вдавливаем ролик на определенное число делений лимба поперечной подачи. На поверхности галтели возникает блестящая, будто из олова, кольцевая полоска. Красивая такая, зеркальная полоска…

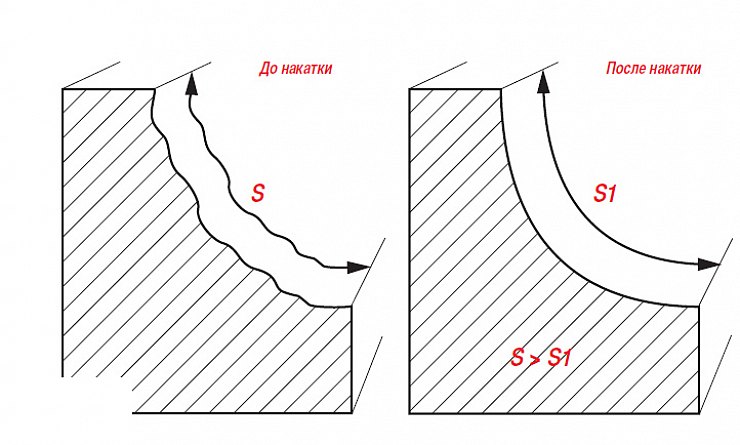

Что при этом происходит с поверхностью галтели в пределах полоски? Изначально она имеет шероховатости. Изобразим их на рис. 5 условно в виде волны. Обозначим площадь этой поверхности S. И вот ролик с усилием прокатал эту поверхность. Что же произошло с волнами? Они не завалились, не завальцевались, как можно было бы предположить – все гораздо интереснее! Поверхностный слой пластически деформировался следующим образом: он как бы «ожил», впадинки приподнялись, волны опустились, поверхность галтели разгладилась.

Как изменилась площадь полоски? Естественно, она уменьшилась. Если обозначить новую площадь S1, то можно написать, что S1 А вот и печальный итог роста усталостной трещины

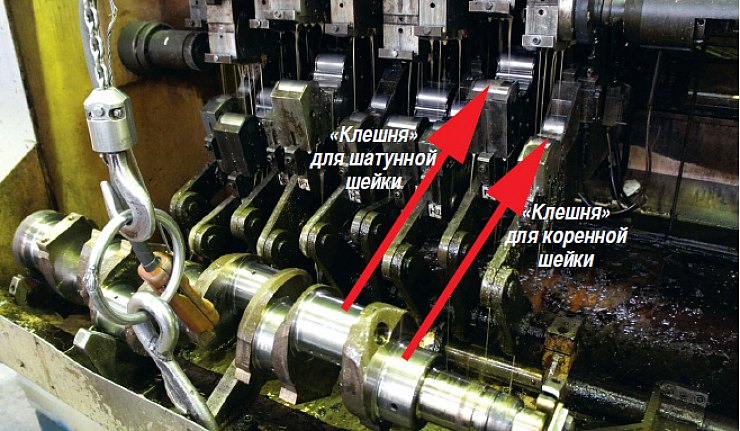

Шейки мастер-вала соединены со специальными «клешнями» – гидравлическими зажимами, в головках которых смонтированы накаточные ролики.

Обрабатываемый вал подается в зев станка, автоматически укладывается в постели «клешней», после чего «клешни» смыкаются на коренных и шатунных шейках, а ролики оказываются на галтелях. После укладки «клешни» смыкаются и поджимаются гидравликой, позволяющей регулировать усилие.

После зажима «клешней» мастер-вал начинает вращаться, «клешни» на коренных шейках, естественно, стоят на месте, а на шатунных – копируют движения шеек мастер-вала. Таким образом, галтели всех шеек накатываются и упрочняются одновременно. Весь процесс занимает менее одной минуты. Затем происходит выгрузка вала, загрузка очередного и т. д.

А теперь посмотрим на фото обработанной галтели. Да, она зеркальная, как мы и обещали. Но главное, теперь в ней заложены остаточные напряжения сжатия. И при знакопеременных нагрузках на вал, напряжения теперь будут чередоваться не как раньше «сжимающие-растягивающие, сжимающие-растягивающие», а более благоприятным образом: «сжимающие-нулевые, сжимающие-нулевые». Благодаря этому усталостная прочность коленчатого вала возрастет многократно. И еще: класс чистоты галтелей повышается, им не потребуется финишная обработка.

Специалистами давно установлена связь между упрочняющим усилием, геометрией и материалом инструмента и величиной остаточных напряжений. Для упрочнения различных деталей созданы хитроумные приспособления и оснастка. Упрочняюще станки могут развивать пульсирующее давление, повышающее эффективность обработки. Существует оборудование с микропроцессорным управлением – оно не только упрочняет, но и позволяет закладывать остаточные напряжения и деформации, исправляющие кривизну, устраняющие биения.

Много есть интересного – хватит на десятки, а то и сотни публикаций о коленчатом вале. Мы же просто рассказали о старой, доброй, надежной, работающей технологи упрочнения галтелей. Рассказали в нарочито популярной форме. Если вы знали об этой технологии – извините; не знали – значит, теперь будете знать. Как принято говорить в таких случаях, спасибо за внимание и до новых встреч.

Автор благодарит ОАО «Автодизель» и лично начальника Управления инженерного проектирования Николая Черняева за помощь в подготовке материала

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💥 Видео

Ремонт ( шлифовка ) коленвала после неправильной установки упорных полу колец ( боковых вкладышей )Скачать

А вы знали как делают коленвал ? Изготовление коленвала в ГерманииСкачать

Как устроен коленвал двигателя и для чего он нуженСкачать

Фрагмент мастер-класса в ЮУрГАУ. Шлифовка коленвала и хонинговка гильзСкачать

Шлифовка коленчатого вала k6s310dr (ЧМЭ-3). Основные операции.Скачать

Смазка коленвала и шатунных шеек, принцип работы и особенности разных конструкцийСкачать

ОТПИЛИЛИ ЩЁКИ КОЛЕНВАЛА как БУДЕТ РАБОТАТЬ ДВИГАТЕЛЬ???Скачать

Закалка ТВЧ коленчатого валаСкачать

Как убрать осевой люфт шатуна на коленвалеСкачать

14) Коленчатый вал раскеп один из вопросов МКК УСТНОГО ЭКЗАМЕНАСкачать

Рихтовка коленваловСкачать

Как правильно установить коренные вкладыши и упорные полукольца коленвала .Скачать

Восстановление шеек коленвала наплавкойСкачать

Ремонт постели коленчатого вала Opel Insignia A20DTH engine.Скачать