крышка корпуса подшипника — (4.13) Часть корпуса, удерживающая подшипник в блоке. [ГОСТ ИСО 4378 1 2001] Тематики подшипники Обобщающие термины элементы конструкции узлов подшипников скольжения EN bearing capplain bearing housing cap FR partie superieure du logement de… … Справочник технического переводчика

крышка — 3.4 крышка: Укупорочное средство, закрепляемое по всему наружному периметру верха или горловины тары. Источник: ГОСТ Р 51958 2002: Средства укупорочные полимерные. Общие технические условия оригинал документа … Словарь-справочник терминов нормативно-технической документации

ГОСТ ИСО 4378-1-2001: Подшипники скольжения. Термины, определения и классификация. Часть 1. Конструкция, подшипниковые материалы и их свойства — Терминология ГОСТ ИСО 4378 1 2001: Подшипники скольжения. Термины, определения и классификация. Часть 1. Конструкция, подшипниковые материалы и их свойства оригинал документа: 3.3.2. аэродинамический подшипник : Подшипник скольжения,… … Словарь-справочник терминов нормативно-технической документации

корпус — 3.5 корпус: Основной элемент конструкции, на котором размещают посадочные места и который крепится к качающейся опоре. Источник: ГОСТ Р 52299 2004: Оборудование детских игровых площадок. Безо … Словарь-справочник терминов нормативно-технической документации

ВВЭР-1000 — Монтаж корпуса реактора ВВЭР 1000 на Балаковской АЭС Тип реактора водо водяной … Википедия

Устройство Т-18 — Бронекорпус и башня Корпус танка представлял собой клепаную конструкцию из броневых листов толщиной 8 16 мм, собираемых на каркасе. Первые танки несли особые листы двухслойной (дно и крыша) и трехслойной брони, изготовленной по способу… … Энциклопедия техники

- Конструирование крышек подшипников

- Крышки подшипниковых узлов

- 21. Крышки подшипниковых узлов редуктора.

- 22. Смазывание подшипников.

- 23. Смазочные устройства в редукторе.

- Крышка подшипника

- Описание конструкции и служебного назначения детали, принципы проведения технологического контроля. Анализ типа производства и выбор заготовки, разработка маршрута обработки. Разбивка операций на технологические переходы. Выбор необходимого инструмента.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- В настоящее время развитие машиностроительной техники связано с появлением и широким использованием все более сложных проектирующих процедур (алгоритмов), требующих соответствующего усложнения организации функционирования технических средств. Для российских предприятий, разрабатывающих сложные технические изделия, нет другого пути сохранения, как применение новейших технологий, оборудования и методов, которые используют мировые промышленные лидеры. В быстро меняющемся индустриальном мире техническое и технологическое перевооружение предприятий становится важнейшим процессом.

- Отечественная система АDЕМ воплощает в себе самые современные технологии проектирования и подготовки производства. Учитывающая требования отечественного и зарубежного рынков, эта система представляет собой совокупность универсальных инженерных и математических методов для решения широко спектра задач современного машиностроения.

- Система АDЕМ сегодня — это единая среда для творческой деятельности инженерно-технических специалистов, основанная на интегрированном представлении изделия. Но важнейшим является сочетание общего подхода с глубокой проработкой прикладных конструкторско — технологических задач и большим производственным опытом.

- 1. Общий раздел

- 1.1 Описание конструкции и служебного назначения детали

- 1.2 Технологический контроль чертежа детали

- Размеры на чертеже указаны все, но не на всех указаны предельные отклонения, поэтому на эти размеры примем согласно «таблице допусков в зависимости от квалитета (класса) точности» по ОСТ 1 00022-80 [14] 14 квалитет.

- Все операции по обработке детали могут выполняться как на универсальном оборудовании, так и на оборудовании с числовым программным управлением.

- Рисунок 2 — Чертеж детали.

- 1.3 Анализ технологичности детали

- Простая конструкция детали (отсутствие сложных фасонных поверхностей) позволяет использовать при её производстве унифицированную заготовку из сортового проката — круг горячекатаный.

- С учётом требований к поверхностям детали (точности, шероховатости), а также их тех. назначения окончательное формирование поверхностей детали на заготовительной операции невозможно.

- Обеспечение нужной шероховатости возможно стандартными режимами обработки и унифицированным инструментом.

- Показатели технологичности конструкции детали в целом:

- — материал не является дефицитным, стоимость приемлема

- — конфигурация детали простая

- — конструкционные элементы детали универсальны

- — размеры и качество поверхности детали имеют оптимальные требования по точности и шероховатости

- — конструкция детали обеспечивает возможность использования типовых ТП ее изготовления

- — возможность обработки нескольких поверхностей с одного установа имеется

- — конструкция обеспечивает достаточную жесткость детали (при использовании соответствующего приспособления)

- — технические требования не предусматривают особых методов и средств контроля.

- Вывод: деталь технологична и позволяет применить обработку точением с минимальным количеством переустановок и сверление отверстий на универсальном оборудовании и на оборудовании с числовым программным управлением.

- 2. Технологический раздел

- 2.1 Анализ типа производства

- Сведения перед разработкой технологического процесса отсутствуют. В этих условиях поступаю следующим образом. По табл. 1 устанавливаю предварительно тип производства в зависимости от заданного веса и количества деталей, подлежащих изготовлении в течение года.

- Партия деталей в год — 120 шт.

- Таблица 3 — Выбор типа производства по программе выпуска

- Количество обрабатываемых деталей (изделий)

- Таким образом, определив предварительный тип производства, разрабатываю для него технологический процесс с нормированием операций.

- Мелкосерийное и близкое к нему единичное производства характеризуются изготовлением деталей большой номенклатуры на рабочих местах, не имеющих определенной специализации. Это производство должно быть достаточно гибким, участки оснащаются универсальным оборудованием и оснасткой, обеспечивающей изготовление деталей широкой номенклатуры. Специфика организации единичного типа производства приводит к нерациональному использованию материалов в технологических процессах. Изготовление специальных приспособлений и оснастки для получения заготовок с малыми припусками на механическую обработку в условиях единичного производства неэкономично, поэтому в механические цехи заготовки поступают со значительными припусками на механическую обработку, что, естественно, приводит к увеличению отходов производства и снижению коэффициента использования материалов.

- 2.2 Выбор заготовки

- На выбор метода получения заготовки оказывают влияние следующие факторы: материал детали, ее служебное назначение и технические требования на изготовление, объем годового выпуска, форма и размеры детали. Учитывая то, что деталь представляет собой тело вращения, материал детали — сталь 45, тип производства — мелкосерийное, целесообразно выбрать в качестве заготовки прокат.

- Массы заготовки и детали высчитаны при помощи программы «ADEM 8.2».

- Рисунок 3 — Выбор заготовки

- 2.3 Разработка маршрута обработки детали

- 2.4 Выбор оборудования

- 2.5 Разбивка операций на технологические переходы

- Пило — отрезная

- 2.6 Выбор режущего, вспомогательного и измерительного инструмента

- Выбор формы пластины производится по главному углу в плане с учетом возможности обработки труднодоступных мест.

- Для обеспечения прочности режущей вершины, следует выбирать пластину с максимально возможным углом при вершине.

- Заключение

- В результате выполнения данной работы была достигнута поставленная цель, т.е. разработан технологический процесс изготовления детали «Шкив» и были решены задачи:

- Подобные документы

Видео:крышки подшипников ведущего валаСкачать

Конструирование крышек подшипников

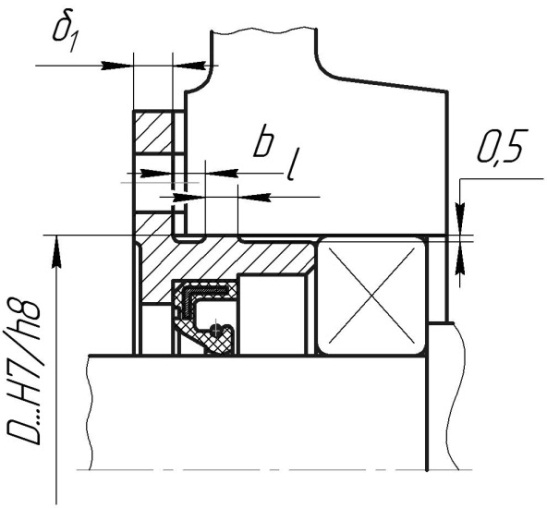

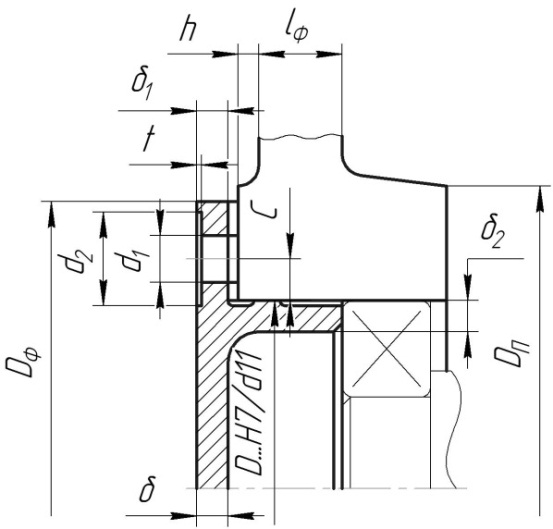

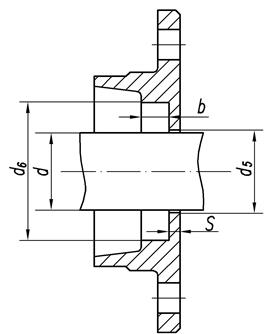

Привертные крышки (рис. 6.7) крепятся к корпусу редуктора болтами, устанавливаемыми в отверстия ее фланца.

Для обеспечения надежного базирования крышки по торцу фланца перед торцем выполняют канавку шириной b (см. табл. 6.4,

D = d), а длину центрирующего цилиндрического пояска l делают небольшой: l ≈ b.

Посадка крышек в корпус осуществляется по центрирующему пояску с зазором: глухих – H7/d11, с отверстием – H7/h8.

Рис. 6.7. Привертные крышки: а – глухая; б – с отверстием

Геометрические параметры фланца и элементов крепления крышки к корпусу выбирают в зависимости от диаметра D отверстия под подшипник (табл. 6.5, размеры в мм).

Размеры других элементов крышки можно определить по следующим рекомендациям [2]: толщина фланца

Отверстие в крышке под манжету выполняют с допуском H8.

Обычно опорные поверхности фланцев под болты обрабатывают. Непосредственно в месте расположения головок болтов делают цековки глубиной t (рис. 6.7, а) или обтачивают весь поясок (рис. 6.7, б).

Параметры элементов крепления крышки

| Диаметр отверстия под подшипник | D | 50…62 | 63…95 | 100…145 | 150…200 |

| Толщина стенки | d | 5 | 6 | 7 | 8 |

| Диаметр болта | d | 6 | 8 | 10 | 12 |

| Количество болтов |  | 4 | 4 | 6 | 6 |

| Диаметр отверстия под болт |  | 6,6 | 9 | 11 | 14 |

| Диаметр цековки |  | 14 | 18 | 20 | 24 |

| Глубина цековки | t |

Если необходимо увеличить ширину крышки, то диаметр участка крышки, контактирующего с подшипником, уменьшают на 0,5…1 мм (см. рис. 6.7, б).

В сквозных крышках с манжетным уплотнением конструкция должна обеспечивать доступ к торцу манжеты для того, чтобы ее можно было выпрессовывать при необходимости замены (см. рис. 6.7, б).

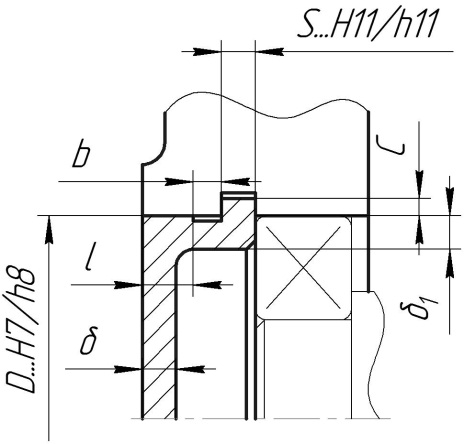

Закладные крышки (рис. 6.8) удерживаются кольцевым выступом, установленным в канавку корпуса. Вследствие этого их можно применять только в редукторах, имеющих плоскость разъема по осям валов.

Рис. 6.8. Закладные крышки: а – глухая; б – с отверстием

Для обеспечения сопряжения выступа крышки и канавки корпуса по плоскости (посадка H11/h11) на наружной поверхности крышки перед выступом выполняют канавку шириной b

(см. табл. 6.4, d = D).

Для предотвращения вытекания масла глухие крышки и крышки с отверстием устанавливаются в корпус с малым зазором по посадке H7/h8. Толщину стенки d принимают в зависимости от диаметра D отверстия под подшипник (см. табл. 6.5). Размеры других элементов крышки:

Требования, предъявляемые к элементам закладной крышки, сопрягаемым с манжетой, такие же, как и для привертной крышки.

Видео:Проектирование крышек подшипников ведомого валаСкачать

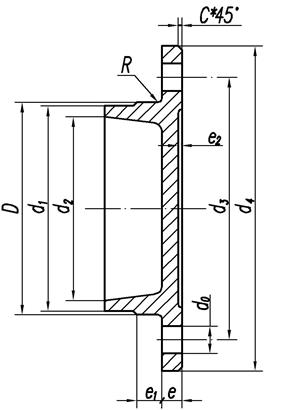

Крышки подшипниковых узлов

Для горизонтальных цилиндрических редукторов можно использовать либо торцевые, либо врезные крышки подшипниковых узлов. Для вертикальных редукторов с одной плоскостью разъема используют торцевые крышки. Конструкция глухой торцевой крышки приведена на рис. 8. Размеры стальных торцевых крышек даны в табл. 8, где приняты следующие обозначения: dб – диаметр болта крепления крышки; n0 – число отверстий для крепления крышки. Остальные обозначения соответствуют рис. 8.

Размеры крышек глухих торцевых, мм

| D | dб | n0 | d0 | d1 | d3 | d4 | E | e1 | С | R |

| 30-62 | D-1 | D+2dб | D+4.5dб | 0.6 | ||||||

| 63-95 | D-1.5 | 1.5 | 0.6 | |||||||

| 96-145 | D-1.5 | 0.6 | ||||||||

| 150-220 | D-2 | 0.8 |

Конструкция сквозной торцевой крышки приведена на рис. 9. Размеры стальных крышек даны в табл. 8 и табл. 9. В табл. 9 приняты обозначения в соответствии с рис. 9.

Рис. 8. Крышка глухая торцевая

Параметр e2 на рис. 8 принимают равным 1…2 мм, диаметр d2 = 0,85D.

Конструкция глухой врезной крышки приведена на рис. 10. Размеры врезных крышек даны в табл. 10.

Видео:Редуктор в Компас 3D. Крышка подшипникаСкачать

21. Крышки подшипниковых узлов редуктора.

Крышки подшипников изготавливают из чугуна марок СЧ15 СЧ20. Различают крышки привертные и закладные.

Привертные крышки.Бывают глухие и с отверстием для выхода вала. Форма крышек зависит от конструкции опор вала. Если торец вала выступает за пределы крышки, то крышка выпуклой формы. Чтобы поверхность фланца крышки и торца корпуса сопрягались по плоскости, на цилиндрической центрирующей поверхности перед торцом фланца делают канавку так же служит для выхода шлифовального круга. Так же поясок оставляют поясок примерно равный канавке.

Определяющим при конструировании является диаметр отверстия в корпусе под подшипник. Крыша крепиться винтами или болтами.

Толщина стенок крышки, и диаметр винтов (болтов), и число болтов принимают по рекомендациям Дунаев, в зависимости от диметра отверстия в корпусе подшипников.

Манжетные уплотнения впрессовываются в специально расточенные канавки во внутренней части крышки.

Если крышки при небольших межосевых расстояниях слишком близко к друг другу, то их фланцы срезают, оставляя зазор 1…2 мм.

Крышки бывают круглой формы и некруглой (для экономии материала).

Регулировка подшипников происходит с помощью прокладок.

Закладные крышки. Применяются в редукторах, имеющих плоскость разъема по осям валов. Эти крышки не требуют крепления к корпусу резьбовыми деталями: их удерживает кольцевой выступ, для которого в корпусе вытачивают канаку. Наружный диаметр крышки выполняют так, чтобы между корпусом и крышкой образовался очень малый зазор, для предотвращения вытекания масла из редуктора. Подшипники регулируются резьбовой пробкой.

Видео:Сборка редуктора в Solidworks . Крышка подшипника в SolidworksСкачать

22. Смазывание подшипников.

Если не требуется защитить подшипники от продуктов износа передач, обычно подшипники смазывают тем же маслом, что и детали передач. При картерном смазывании передач подшипники смазывают брызгами масла. Вследствие вращения колес брызгами масла покрыты все детали передач и внутренние поверхности стенок корпуса. Стекающее с колес, и валов и со стенок корпуса масло попадает в подшипник. При погружении быстроходной шестерни или червяка и подшипников быстроходного вала, в этом случаи во избежание попадания продуктов износа и излишнего полива масла подшипники защищают маслозащитными шайбами.

Для смазывания опор валов находящихся далеко от уровня масляной ванны, применяют на фланце корпуса в плоскости разъема делают канавки, а на крышке корпуса скосы. Так же делают на внутренней поверхности рёбра.

Для смазывания подшипников вала червячного колеса применяют скребки с лотками.

К подшипникам качения масло подводят таким образом, чтобы оно стекало в картер через подшипник.

Так же применяют насосы. Если их применение нежелательно, подшипники, к которым затруднен доступ масла, смазывают пластичным смазочным материалом.

Применяются подшипники закрытого типа с двумя уплотнениями, в которые заложен смазочный материал, который сохраняется на весь срок службы.

Видео:20-крышка подшипника поз9 редуктора коническогоСкачать

23. Смазочные устройства в редукторе.

Так как со временем масло в редукторе стареет, свойства его ухудшаются. (увеличивается кислотное число). Для замены масла в корпусе редуктора предусматривают сливное отверстие, закрытое пробкой с цилиндрической или конической резьбой.

Цилиндрическая резьба не создает надежного уплотнения. Поэтому под пробку с цилиндрической резьбой ставят уплотняющие прокладки из фибры, алюминия, маслобензостойкой резины. Коническая резьба создает герметичное соединение, и не требует уплотнения. Для очистки масла от ферромагнитных частиц, образующихся при изнашивании, применяют пробки со встроенным магнитом.

Для наблюдения за уровнем масла в корпусе устанавливают: пробки, маслоуказатели крановые, щупы, маслоуказатели круглые и удлиненные из прозрачного материала.

При длительной работе в связи с нагревом воздуха повышается давление внутри корпуса. При интенсивном тепловыделении это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого применяют отдушины.

Видео:Инженер из Tesla показал мне, как смазывать подшипник, не открывая его. Теперь я делаю то же самоеСкачать

Крышка подшипника

Видео:Это что то невероятное, Как легко Извлечь ПодшипникСкачать

Описание конструкции и служебного назначения детали, принципы проведения технологического контроля. Анализ типа производства и выбор заготовки, разработка маршрута обработки. Разбивка операций на технологические переходы. Выбор необходимого инструмента.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

В настоящее время развитие машиностроительной техники связано с появлением и широким использованием все более сложных проектирующих процедур (алгоритмов), требующих соответствующего усложнения организации функционирования технических средств. Для российских предприятий, разрабатывающих сложные технические изделия, нет другого пути сохранения, как применение новейших технологий, оборудования и методов, которые используют мировые промышленные лидеры. В быстро меняющемся индустриальном мире техническое и технологическое перевооружение предприятий становится важнейшим процессом.

Отечественная система АDЕМ воплощает в себе самые современные технологии проектирования и подготовки производства. Учитывающая требования отечественного и зарубежного рынков, эта система представляет собой совокупность универсальных инженерных и математических методов для решения широко спектра задач современного машиностроения.

Система АDЕМ сегодня — это единая среда для творческой деятельности инженерно-технических специалистов, основанная на интегрированном представлении изделия. Но важнейшим является сочетание общего подхода с глубокой проработкой прикладных конструкторско — технологических задач и большим производственным опытом.

1. Общий раздел

Видео:Редуктор в Компас 3D. Крышка редуктораСкачать

1.1 Описание конструкции и служебного назначения детали

деталь заготовка технологический

Крышка подшипника — это деталь тело вращения. Относится к деталям класса втулок. Образована наружными и внутренними поверхностями вращения. Конструкция детали представляет собой взаимное пересечение цилиндрических поверхностей. Имеются четыре отверстии диаметром 6.2 мм, которые предназначены для крепления крышки к корпусу редуктора.

Также имеется уплотнения канавка подшипниковых узлов, которая служит для защиты подшипника от пыли, грязи, металлической стружки, опилок, влаги и прочих посторонних включений, а также от утечки из него смазки. В случае применения пластичного смазочного материала уплотнение защищает подшипниковый узел от попадания в него масла из корпуса.

Отсюда можно сказать, что крышка выполняет роль опоры при вращении других деталей в сборочном узле.

Материал заготовки — Сталь 45.

Рис. 1. Твердотельная модель детали «Крышка»

Таблица 1. Химический состав в% стали 45

В качестве материала для изготовления детали используется сталь марки 45. Химический состав стали 45 по ГОСТ 1051-73 приведен в таблице 1, а механические свойства в таблице 2.

Таблица 2. Механические свойства стали 45

Состояние поставки, режим термообработки

Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации

Сталь калиброванная 5-й категории после нагартовки

Сталь калиброванная и калиброванная со специальной отделкой после отпуска или отжига

Листы нормализованный и горячекатаные

Полосы нормализованные или горячекатаные

Видео:Вот, что можно сделать из моторчика дворников и редуктора болгарки! Гениальная самоделка!Скачать

1.2 Технологический контроль чертежа детали

Видео:Как легко и быстро смазать подшипник, закрытого типа с металлическим пыльником?Скачать

Размеры на чертеже указаны все, но не на всех указаны предельные отклонения, поэтому на эти размеры примем согласно «таблице допусков в зависимости от квалитета (класса) точности» по ОСТ 1 00022-80 [14] 14 квалитет.

Видео:Смазка редуктора болгарки. Почему нельзя использовать Литол для смазки редуктора УШМСкачать

Все операции по обработке детали могут выполняться как на универсальном оборудовании, так и на оборудовании с числовым программным управлением.

Видео:Корпус подшипника ПСБ 51.101 (крышка редуктора)Скачать

Рисунок 2 — Чертеж детали.

Видео:Снятие глухих подшипников с крышки и картера. Замена подшипников редуктора Honda DIO.Скачать

1.3 Анализ технологичности детали

Видео:Первый выезд на багги 4х4, 0.7 турбо ,автомат.Скачать

Простая конструкция детали (отсутствие сложных фасонных поверхностей) позволяет использовать при её производстве унифицированную заготовку из сортового проката — круг горячекатаный.

Видео:восстановление посадочного места под подшипникСкачать

С учётом требований к поверхностям детали (точности, шероховатости), а также их тех. назначения окончательное формирование поверхностей детали на заготовительной операции невозможно.

Видео:Крышка редуктора ушм хитачи g13ssСкачать

Обеспечение нужной шероховатости возможно стандартными режимами обработки и унифицированным инструментом.

Видео:Как удалить обойму подшипника из корпуса/ How to remove the bearing race from the housingСкачать

Показатели технологичности конструкции детали в целом:

Видео:Люфт шпинделя на болгарке, вибрация при работе, замена подшипников редуктора Интерскол 125/900Скачать

— материал не является дефицитным, стоимость приемлема

Видео:РЕМОНТ РЕДУКТОРА СКУТЕРА YAMAHA JOGСкачать

— конфигурация детали простая

— конструкционные элементы детали универсальны

— размеры и качество поверхности детали имеют оптимальные требования по точности и шероховатости

— конструкция детали обеспечивает возможность использования типовых ТП ее изготовления

— возможность обработки нескольких поверхностей с одного установа имеется

— конструкция обеспечивает достаточную жесткость детали (при использовании соответствующего приспособления)

— технические требования не предусматривают особых методов и средств контроля.

Вывод: деталь технологична и позволяет применить обработку точением с минимальным количеством переустановок и сверление отверстий на универсальном оборудовании и на оборудовании с числовым программным управлением.

2. Технологический раздел

2.1 Анализ типа производства

Сведения перед разработкой технологического процесса отсутствуют. В этих условиях поступаю следующим образом. По табл. 1 устанавливаю предварительно тип производства в зависимости от заданного веса и количества деталей, подлежащих изготовлении в течение года.

Партия деталей в год — 120 шт.

Таблица 3 — Выбор типа производства по программе выпуска

Количество обрабатываемых деталей (изделий)

одного наименования и типоразмера в год

Таким образом, определив предварительный тип производства, разрабатываю для него технологический процесс с нормированием операций.

Мелкосерийное и близкое к нему единичное производства характеризуются изготовлением деталей большой номенклатуры на рабочих местах, не имеющих определенной специализации. Это производство должно быть достаточно гибким, участки оснащаются универсальным оборудованием и оснасткой, обеспечивающей изготовление деталей широкой номенклатуры. Специфика организации единичного типа производства приводит к нерациональному использованию материалов в технологических процессах. Изготовление специальных приспособлений и оснастки для получения заготовок с малыми припусками на механическую обработку в условиях единичного производства неэкономично, поэтому в механические цехи заготовки поступают со значительными припусками на механическую обработку, что, естественно, приводит к увеличению отходов производства и снижению коэффициента использования материалов.

2.2 Выбор заготовки

На выбор метода получения заготовки оказывают влияние следующие факторы: материал детали, ее служебное назначение и технические требования на изготовление, объем годового выпуска, форма и размеры детали. Учитывая то, что деталь представляет собой тело вращения, материал детали — сталь 45, тип производства — мелкосерийное, целесообразно выбрать в качестве заготовки прокат.

Массы заготовки и детали высчитаны при помощи программы «ADEM 8.2».

Рисунок 3 — Выбор заготовки

2.3 Разработка маршрута обработки детали

Исходными данными для проектирования технологического маршрута обработки детали являются: рабочий чертеж детали и производственная программа.

При этом предлагается придерживаться следующих рекомендаций:

1) В зависимости от шероховатости, точности и специальных требований чертежа детали назначают окончательные методы обработки.

2) Назначают методы предшествующей обработки поверхностей, т.е. определяются этапы: черновой, чистовой и отделочный.

3) При наличии операций термической обработки и гальванопокрытий определяют их место в технологическом процессе изготовления детали.

4) Устанавливают поверхности детали, подлежащие обработке на каждой операции, т.е. формируется примерное их содержание.

Перечислим последовательность технологических операций получения детали:

010 Токарно-винторезная с ЧПУ

015 Токарно-винторезная с ЧПУ

2.4 Выбор оборудования

Выбор модели станка, прежде всего, определяется его возможностью обеспечить точность размеров и форм, а также качество поверхности изготовляемой детали. Если эти требования можно обеспечить обработкой на различных станках, определенную модель выбирают из следующих соображений:

· Соответствие основных размеров станка габаритам обрабатываемых деталей, устанавливаемых по принятой схеме обработки;

· Соответствие станка по производительности заданному масштабу производства;

· Возможность работы на оптимальных режимах резания;

· Соответствие станка по мощности;

· Возможность механизации и автоматизации выполняемой обработки;

· Наименьшая себестоимость обработки;

· Реальная возможность приобретения станка;

· Необходимость использования имеющихся станков.

Таблица 4 — Токарный станок с ЧПУ 1А616П 1

Наибольший диаметр изделия, устанавливаемого над станиной

Наибольший диаметр изделия, обрабатываемой над станиной

Наибольший диаметр обрабатываемого изделия над суппортом

Наибольшая длина устанавливаемого изделия в центрах

Диаметр цилиндрического отверстия в шпинделе

Наибольший ход суппорта поперечный

Наибольший ход суппорта продольный

Максимальная рекомендуемая скорость рабочей продольной подачи

Максимальная рекомендуемая скорость рабочей поперечной подачи

Количество управляемых координат

Количество одновременно управляемых координат

Точность позиционирования (П)

Диапазон частот вращения шпинделя

Максимальная скорость быстрых продольных перемещений

Максимальная скорость быстрых поперечных перемещений

Количество позиций инструментальной головки

Мощность привода главного движения

Суммарная потребляемая мощность

Габаритные размеры станка

Таблица 5 — Вертикально-сверлильный 2Н125

Наибольший диаметр сверления в стали 45 ГОСТ 1050 — 74, мм

Размеры конуса шпинделя по СТ СЭВ 147-75

Расстояние оси шпинделя до направляющих колонны, мм

Наибольший ход шпинделя, мм

Расстояние от торца шпинделя, мм:

Наибольшие (установочное) перемещение сверлильной головки, мм

Перемещение шпинделя за один оборот штурвала, мм

Рабочая поверхность стола, мм

Количество скоростей шпинделя

Мощность электродвигателя главного движения, кВт

Габарит станка: длина, ширина, высота, мм

2.5 Разбивка операций на технологические переходы

Наименование и содержание операции

Пило — отрезная

Отрезать заготовку в размер 38-1 мм

— подрезать торец 1 в размер 36-1 мм

— точить поверхность 2 Ш106 -0,87 мм на длину 25 +0,52 мм

— точить поверхность 2 Ш97 -0,87 мм на длину 25 +0,52 мм

— точить поверхность 2 Ш88 -0,87 мм на длину 25 +0,52 мм

— точить поверхность 2 Ш85 -0,35 мм на длину 25 +0,52 мм

— точить поверхность 2 окончательно Ш84 -0,03 мм на длину 25 +0,52 мм начисто

— точить поверхность 3 Ш62 -0,74 мм под 30 0 выдерживая размер 5 +0,3 мм

— сверлить отверстие 4 Ш32 +0,62 мм на проход

— расточить отверстие 4 Ш36 +0,62 мм проходным резцом с твердосплавной пластиной

— точить поверхность 5 (ручей), выдерживая размеры 4 -0,3 мм, Ш48 +0,62 под 15 0 , соблюдая размер 3 -0,3 мм канавочным резцом

— подрезать торец 6 в размер 34-0,62 мм

— расточить отверстие 8 Ш62 +0,74 мм на длину62 +0,52 мм

— расточить отверстие 9 Ш67 +0,74 мм на длину 22 +0,13 мм

— расточить отверстие 9 Ш70 +0,3 мм на длину 22 +0,13 мм

— расточить отверстие 9 окончательно Ш72 +0,03 мм на длину 22 +0,13 мм

— расточить отверстие 10 Ш73 +0,3 мм на длину 4,4 +0,3 мм

— расточить отверстие 10 окончательно Ш74,4 +0,12 мм на длину 4,4 +0,3 мм

— закрепить деталь во внутреннем патроне

— фрезеровать деталь согласно эскиза

— установить, закрепить деталь в кондукторе

— сверлить 4 отверстия Ш6,2 +0,36 мм на проход по кондуктору, выдерживая размер Ш96 +-0,44 мм — открыть 4 цековки Ш11 +0,43 мм на глубину 5 +0,3 мм, выдерживая размер Ш96 +-0,44 мм

— Установить и закрепить деталь

— Зачистить заусенцы, притупить острые кромки по контуру и в отверстиях

2.6 Выбор режущего, вспомогательного и измерительного инструмента

Выбор формы пластины производится по главному углу в плане с учетом возможности обработки труднодоступных мест.

Для обеспечения прочности режущей вершины, следует выбирать пластину с максимально возможным углом при вершине.

Рисунок 4 — Выбор инструмента

Таблица 7 — Режущий, вспомогательный и мерительный инструменты.

Пила 2257-0161 ГОСТ 4047-82

Тиски 7200-0214 ГОСТ 16518-96

Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89

010 Токарно-винторезная (с ЧПУ)

Резец 2100-1561 ГОСТ 26611-85 Т5К10

Резец 2100-1513 ГОСТ 26611-85 Т15К6

Резец 2100-1959 ГОСТ 26611-85

Резец MGEHR 2525-5-T15 Пластинка MGGN 500-02-M NC320

Сверло центровочное 2317-0008 5 ГОСТ 14952-75 Т5К10

Сверло 2301-0117 33 ГОСТ 10903-77 Т5К10

Резец 2101-0559 ГОСТ 18870-73 Р18

Патрон 7100-0059 ГОСТ 2675-80

Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89

Штангенглубиномер ШГЦ-160-0,01 ГОСТ 162-90

015 Токарно-винторезная (с ЧПУ)

Резец 2100-1566 ГОСТ 26611-85 Т15К6

Патрон 7100-0067 ГОСТ 2675-80

Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89

Штангенглубиномер ШГЦ-160-0,01 ГОСТ 162-90

Фреза 2214-0272 110 ГОСТ 26595-85 Т15К6

Патрон 7100-0059 ГОСТ 2675-80

Фреза 2214-0272 110 ГОСТ 26595-85 Т15К6

Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89

Сверло 2300-2382 6,2 ГОСТ 12122-77 Т5К10

Цековка 2350-0669 ГОСТ 26258-87

Штангенглубиномер ШГЦ-160-0,01 ГОСТ 162-90

Калибр-пробка 8133-0924 11 ГОСТ 14810-69

Калибр-пробка 8133-0914 6,3 ГОСТ 14810-69

Надфиль 2828-0041 ГОСТ 1513-77

Штангенглубиномер ШГЦ-160-0,01 ГОСТ 162-90

Штангенциркуль ШЦЦ-I-125-0,01 ГОСТ 166-89

Угломер типа 1-5 ГОСТ 5378-88

Калибр-пробка 8133-0924 11 ГОСТ 14810-69

Калибр-пробка 8133-0914 6,3 ГОСТ 14810-69

Заключение

В результате выполнения данной работы была достигнута поставленная цель, т.е. разработан технологический процесс изготовления детали «Шкив» и были решены задачи:

1. Разработан маршрутный технологический процесс изготовления детали путем выбора технологических операций, технологических переходов, оснащения, произведен расчет режимов резания, рассчитана норма основного времени. Были подобраны все станки для каждой технологической операции с ЧПУ для более производительной и автоматизированной работы по изготовлению детали.

2. Разработаны операционные эскизы технологического процесса в ADEM САD. Эта задача была решена путем поэтапного рассмотрения процесса обработки от заготовки до готовой детали. На эскизах имеются необходимые размеры для обработки на каждой операции, символы базирования, закрепления.

Cписок использованной литературы

1. Горбацевич А.Ф., Шкред В.А. Курсовое проектирование: Учеб.пособие для вузов. — Минск: Выс. школа, 1983. — 256 с.

2. Справочник по режущему инструменту SandvikCoromant Токарная обработка 2013. — 524 с.

3. Справочник технолога машиностроителя. В 2-х т. Т.1 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. — 4-е изд., пеераб. И доп. — М.: Машиностроение, 1985. — 656 с.

4. Справочник технолога машиностроителя. В 2-х т. Т.2 / Под ред. А.Г. Косиловой и Р.К. Мещерякова. — 4-е изд., пеераб. И доп. — М.: Машиностроение, 1985. — 656 с.

5. Анурьев В.И. Справочник конструктора — машиностроителя: В 3т. Т.1. — 8-е изд., перераб. и доп. Под ред. И.Н. Жестковой.-М.: Машиностроение, 2001. — 920 с.

6. Горошкин А.К. Приспособления для металлорежущих станков. Справочник. — М.: Машиностроение, 1971. — 195 с

7. Быков А.В, Силин В.В., Семенников В.В., Феоктистов В.Ю. ADEM CAD/CAM/TDM. Черчение, моделирование, механообработка. — СПб.: БХВ-Петербург, 2003. — 320 с.

Подобные документы

Описание конструкции и служебного назначения гильзы клапана. Выбор вида и метода получения заготовки. Разработка маршрута механической обработки детали. Разбивка операций на технологические переходы и рабочие ходы. Расчет режимов резания и норм времени.

курсовая работа [453,5 K], добавлен 23.03.2015

Описание конструкции и служебного назначения детали «Стакан подшипника главной муфты». Выбор типа производства. Обоснование способа получения заготовки. Маршрутный план обработки детали с выбором оборудования. Конструирование режущего инструмента.

дипломная работа [1,0 M], добавлен 14.07.2016

Определение типа производства. Анализ технологичности конструкции детали. Выбор вида и метода получения заготовки. Материал детали и его технологические свойства. Разработка технологического процесса обработки детали «Крышка». Расчет режимов резания.

курсовая работа [705,4 K], добавлен 03.05.2017

Анализ служебного назначения детали. Классификация поверхностей, технологичность конструкции детали. Выбор типа производства и формы организации, метода получения заготовки и ее проектирование, технологических баз и методов обработки поверхностей детали.

курсовая работа [133,3 K], добавлен 12.07.2009

Описание служебного назначения детали и ее технологических требований. Выбор типа производства. Выбор способа получения заготовки. Проектирование маршрута изготовления детали. Расчет и определение промежуточных припусков на обработку поверхности.

курсовая работа [150,2 K], добавлен 09.06.2005

Анализ служебного назначения и технологичности детали. Выбор способа получения заготовки. Обоснование схем базирования и установки. Разработка технологического маршрута обработки детали типа «вал». Расчет режимов резания и норм времени по операциям.

курсовая работа [288,6 K], добавлен 15.07.2012

Конструкция детали, анализ её технических требований и служебного назначения. Характеристика заданного типа производства. Выбор вида и метода получения заготовки. Расчет и кодирование программ для станков. Описание контрольно-измерительного инструмента.

дипломная работа [886,1 K], добавлен 04.08.2014