С целью выяснения влияния вентилятора, установленного на валу червяка, на нагрузочную способность редуктора проводились опыты с редукторами типа РЧП-180 и РЧН-180, смазка зацепления в которых производится окунанием в масло червяка или колеса. [10]

Неизбежные неточности при изготовлении передач приводят к неравномерному распределению нагрузки между сателлитами, что снижает нагрузочную способность редуктора . [11]

Если использовать более вязкие масла, то наибольшую допустимую температуру масла в редукторе необходимо также повысить. При этом условии нагрузочная способность редуктора не только сохранится прежней, но даже может возрасти. [12]

Большие возможности по увеличению коэффициента ширины имеет раздвоенная схема ( фиг. Быстроходная ступень выполняется в виде разнесенного шеврона, а тихоходная — в виде косозубой пары. При наличии соответствующего оборудования тихоходную ступень также следует выполнять шевронной, что еще более увеличит нагрузочную способность редуктора с раздвоенной схемой. [13]

Масло, используемое для смазки червячного редуктора, также оказывает влияние на его нагрузочную способность, а следовательно, и на величину допускаемых контактных напряжений. Обычно считается, что для лучшего предотвращения заедания червячной пары следует использовать более вязкие масла. Однако эта рекомендация не всегда себя оправдывает. Так, например, если нагрузочная способность редуктора лимитируется наибольшей допустимой температурой масла в нем, равной, например, 80 С, то, как показывает опыт, использование более вязких масел может привести даже к некоторому снижению допускаемой нагрузки редуктора. Объясняется это, во-первых, тем, что с увеличением вязкости масла возрастают потери мощности на его размешивание и разбрызгивание; во-вторых, увеличение вязкости ухудшает перемешивание масла, а следовательно, и отвод тепла из зоны зацепления в окружающее пространство. [14]

В специальной литературе по червячным передачам используют термин термическая мощность редуктора. Под этим понимается мощность, подводимая к редуктору, при которой температура его масляной ванны достигает некоторой предельно допустимой величины. Предельная температура в зависимости от сорта масла равна 75 — 95 С. Принято считать, что термическая мощность определяет нагрузочную способность редуктора . Однако существуют и другие критерии предельной нагрузочной способности. Например, при использовании колес из безоловянных бронз выполняют расчет на заедание. [15]

Видео:Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

ЧЕРВЯЧНЫЕ РЕДУКТОРЫ: НАГРУЗОЧНАЯ СПОСОБНОСТЬ

Одним из главных критериев технического состояния червячных редукторов является их уровень допустимой нагрузки. А именно – допустимый крутящий момент вала при его тихом ходу. Данный показатель имеет прямую зависимость от производственной мощности червячной передачи. Этот показатель находится в зависимости ряда причин, таких, например, как материалы, из которых изготовлена червячная пара. Также обязательно необходимо принять во внимание геометрию передачи, форму расположения линий, по которым осуществляется контакт, площадь рабочего поля детали, радиус закругления профиля и т.д.

Также очень важными критериями, которые определяют надежность выполнения червячной передачи, установленной в редукторе, являются устойчивость поверхностей зубьев, применяемых в данном соединении. Также учитывается их прочность на излом (или изгиб). Эти критерии применимы в большинстве своем к зубьям червячного зацепления. Но бывают случаи, когда также данный критерий можно применить и к другим режимам, относящимся к специальным передачам (передачам из специальных материалов).

Устойчивость к износам соизмерима сопротивлению, противопоставленному к изнашиванию. Изнашивание, в свою очередь, подразделяется на механическое, молекулярно-техническое, бывает также и коррозионно-механическое изнашивание. Данные термины указаны в соответствии с ГОСТ 16429-70.

Видео:Принцип работы редуктора. Виды редукторов. Курсовая.Скачать

Основные типы разрушения рабочих поверхностей зубцов, встречающиеся в червячных редукторах

Разрушения при контакте рабочих поверхностей, выражающихся в виде выкрашивания усталостного происхождения. Эти разрушения характерны для высокопрочных бронзовых изделий, выполненных без добавления олова. Также имеет место самое простое механическое (или, как его еще называют, абразивное, изнашивание).

К червячным редукторам можно также применить следующие разновидности изнашивания, такие, как усталостное, которое проявляется при заедании, а также абразивное.

Под усталостным изнашиванием принято понимать разрушение верхних слоев (рабочих слоев) зубьев. Данное изнашивание является следствием возникновения микротрещин, которые возникли под действием многократных циклов напряжения.

Заеданием называют нарушения рабочих поверхностей, их повреждения, которое образуется вследствие схватывания.

Схватывание – это контакт металлических поверхностей, обладающих большим диаметром. В этом случае происходит разрушение защитной пленки, и под воздействием большого давления, происходит сцепление деталей уже на молекулярном уровне.

Неким подобием заедания можно называть перенос металла с одной детали на другую, к примеру, с витка на виток или с зубца на зубец. Данное явление еще называют намазыванием. Само по себе изнашивание в данном случае довольно невелико, однако данный процесс чреват, куда худшими последствиями, а именно – задиру.

Задиром называют ряд бороздок, который достигают в глубину порядка 100-200мкм.

Представленные виды разрушений находятся в зависимости от качества металла, из которого изготовлено колесо и червяк, от твердости метала, а также от смазки, применяемой в данном типе соединения.

Нагрузочная способность передач, в которых применяется червячное соединение, определяется усталостным выкрашиванием.

Абразивное изнашивание – это вид изнашивания, при котором с контактных частей рабочих поверхностей снимается стружка. Данное изнашивание приводит к уменьшению толщины зубца, а также к уменьшению его сопротивления на изгиб. Это изнашивание имеет целый рад предполагающих его факторов. Среди прочих – устойчивость зубьев к износу, видом смазки, скоростью вращения вала и т.д.

Изгибная прочность – это величина, которая определяется крепостью детали, способностью ее сопротивляться применяемым к ней изгибам. Также на изгибную прочность влияет и наличие (отсутствие) дефектов самой детали. Не стоит сбрасывать со счетов и такой важный момент, как качество закалки витков в червячном редукторе. Также прочность изделия на изгиб во многом зависит от качества использованных деталей, режима и интенсивности работы всего механизма.

Видео:Цилиндрические редукторы от завода-изготовителя в РФСкачать

Оценка нагрузочной способности редуктора

Основным критерием работоспособности закрытых зубчатых передач является контактная прочность активных поверхностей зубьев. Усталостное выкрашивание рабочих поверхностей зубьев является основным видом разрушения зубьев для большинства закрытых передач. Возникает вследствие действия повторнопеременных контактных напряжений σH. Поэтому основные размеры передачи определяют из расчёта по контактным напряжениям, а затем проверяют зубья по напряжениям изгиба.

Контактные напряжения поверхностей зубьев передач (получено из формулы Герца):

где аω— межосевое расстояние, мм.

с— коэффициент, учитывающий механические свойства материала зубчатых колёс, форму сопряжённых зубьев в полюсе зацепления и суммарную длину контактных линий. Для стальных колёс с углом зацепления αравным 20 о : с = 310 — для прямозубых передач; с = 270 — для косозубых передач.

Т2 — момент вращающий на колесе, Н·м

КН — коэффициент нагрузки (для предварительных расчётов можно принимать равным 1,1 — 1,4)

и — передаточное отношение ступени.

b2 — ширина венца колеса, мм.

Выражая в этой формуле величину b2 через аω с помощью коэффициента ширины зубчатого венца ψ = b2 /аω получим формулу для проектировочного расчёта:

| , мм (14) |

где ψa=0,125 — 0,25 для прямозубых передач, ψa = 0,315 — 0,4 для косозубых передач.

“+” — внешнее зацепление, “-” — внутренне зацепление.

После проведённых замеров параметров исследуемого редуктора оцениваем нагрузочную способность каждой ступени редуктора при известном межосевом расстоянии аωи передаточном отношении ибыстроходной и тихоходной ступеней.

Номинальный крутящий момент на валу, обусловленный контактной прочностью зубьев колёс:

| H·м , (15) |

где [σн] — допустимое контактное напряжение для материала колеса, как менее прочного:

| ,МПа (16) |

Для углеродистых и легированных сталей:

| σOH = 2⋅НВmin+70 при НВ ≤350 | (17) |

| σOH = 17⋅ НRС + 200 при ( 40 — 55 )НRС |

где σОН – предел контактной выносливости;

Читайте также: Редуктор субару 40 зубьев

ZR — коэффициент, учитывающий влияние шероховатости поверхностей зубьев на контактную прочность, ZR =0,9 — 1;

SH — коэффициент безопасности, SН=1,1 — 1,3;

НВтin — минимальная твёрдость по Бринеллю рабочей поверхности зубьев колёс (таблица 3), (например, для материала зубчатого колеса — сталь 45 ГОСТ 1050-88 после термообработки — улучшения НВтin = 235).

| Марка стали * | Размеры колёс, мм | Твёрдость, НВ | σН, МПа | Термообработка | ||

| Dпред | Sпред | Сердцевины | Поверхности | |||

| 235-262 269-302 | 235-262 269-302 | 540 650 | Улучшение Улучшение | |||

| 40Х | 200 125 125 | 235-262 269-302 269-302 | 235-262 269-302 45-50 HRC | 640 750 750 | Улучшение Улучшение Улучшение и закалка ТВЧ | |

| 40ХН 35ХМ | 315 200 200 | 200 125 125 | 235-262 269-302 269-302 | 235-262 269-302 48-53 HRC | 630 750 750 | Улучшение Улучшение Улучшение и закалка ТВЧ |

| 20Х 20ХНМ 18ГТ 12Х13А | 300-400 | 56-63 HRC | Улучшение Цементация и закалка |

* Материалы, термообработка колеса и шестерни задаются преподавателем.

Мощность на тихоходном валу редуктора определяется по формуле, Вт:

где Т3 — вращающий момент на выходном валу, определяется по формуле (15); ω3 — угловая скорость этого же вала, рад/с:

где ω1— угловая скорость быстроходного вала редуктора, принимается 150 рад/с (1433 об/мин);

и΄Σ— общее передаточное число редуктора.

Тогда окончательно: кВт (20)

Результаты расчётов по формулам (13) и (18) внести в таблицу 4.

Сборка редуктора

Сборка редуктора производится в последовательности, обратной разборке. После выполнения работы редуктор представить для проверки комплектности преподавателю.

Вопросы для самопроверки и контроля

6.1. Назначение отдушины в редукторе.

6.2. Какой способ смазки подшипников в редукторе?

6.3. Что называется передаточным числом зубчатой передачи?

6.4. Назначение отжимного винта в редукторе.

6.5. Назначение призматических шпонок в редукторе.

6.6. Назначение штифтов в корпусе редуктора.

6.7. Какие составляющие нормальной силы действуют в косозубом зацеплении?

6.8. Как определяется делительный диаметр косозубого колеса?

6.9. В каких случаях устанавливаются маслоудерживающие кольца?

6.10. Назовите основной геометрический параметр зацепления.

6.11. От чего зависят допускаемые контактные напряжения для материала зубчатых колёс?

6.12. Какие параметры зубчатого зацепления стандартизованы?

6.13. На каком валу редуктора мощность больше?

6.14. По какому основному признаку отличают ось от вала?

6.15. Как выбирают размеры поперечного сечения шпонок?

6.16. Как уплотняется плоскость разъёма корпуса?

6.17. Почему твёрдость поверхности зубьев шестерни принимают больше твёрдости зубьев колеса?

6.18. Какие параметры и как влияют на нагрузочную способность зубчатого зацепления?

6.19. Какое условие прочности положено в основу проектного расчёта закрытых зубчатых передач?

6.20. Дайте определение модуля зацепления.

6.21. Дайте характеристику подшипника с обозначеньем 7306 .

6.22. Чем определяется КПД редуктора?

6.23. Что такое редуктор, его назначение, в чем отличие от мультипликатора?

Основные параметры редуктора

| Параметры | Обозначения | Размерность | Формула | Значения параметров | Прим. |

| 1 ступень | 2 ступень | ||||

| 1. Межосевое расстояние | aю | мм | Параметры по пунктам 1-8 определяются измерением | ||

| 2. Число зубьев шестерни | Z1, Z3 | мм | |||

| 3. Число зубьев колеса | Z2, Z4 | мм | |||

| 4. Шаг зацепления окружной | Pt | мм | |||

| 5. Шаг зацепления нормальный | Pn | мм | |||

| 6. Диаметр вершин зубьев шестерни | da1, da3 | мм | |||

| 7. Диаметр вершин зубьев колеса | da2, da4 | мм | |||

| 8. Ширина колеса | bа2, bа4 | мм | |||

| 9. Передаточное число | uБ, uТ | uБ = Z2 / Z1 UT=Z4/Z3 | |||

| 10. Общее передаточное число редуктора | uΣ | uΣ = (Z2 / Z1)*(Z4/Z3) | |||

| 11. Делительный диаметр колеса | d2 | мм | d2 = mt ·z2 | ||

| 12. Делительный диаметр шестерни | d1 | мм | d1 = mt ·z1 | ||

| 13. Модуль окружной | mt | мм | mt = Pt / π | ||

| 14. Модуль нормальный (согласовать с ГОСТ9563-60) | mn | мм | mn = Pn / π | ||

| 15. Угол наклона зуба по делительному цилиндру | βω | град | |||

| 16. Коэффициент ширины колеса | ψaω | ψaω = b/aw | |||

| 17. Крутящий момент на валу | T2, T3 | Н·м | формула (15) | ||

| 18. Мощность на тихоходном валу при скорости быстроходного валаω=150 рад/с | P3 | кВт | формула (20) |

Практическое занятие №4

«Изучение конструкции червячного редуктора и всей установки»

Цель занятия: Изучение конструкции червячного редуктора; аналитическое и экспериментальное определение его КПД. Сравнение и анализ полученных результатов.

Оборудование и инструменты: Установка ДМ 41, сборочные единицы червячного редуктора. Изучение конструкции червячного редуктора проводят на стенде, а определение КПД – на установке ДМ 41. Она состоит из двухскоростного электродвигателя 1, муфты 2, соединяющий вал ротора электродвигателя с валом червяка червячного редуктора 3, тормозного шкива 4, смонтированного на валу червячного колеса, и охватывающих его тормозных колодок 5.

Технические характеристики установки ДМ 41

| Наименование параметров | Буквенное обозначение величины | Значение |

| Число заходов червяка | Z1 | |

| Число зубьев червячного колеса | Z2 | |

| Коэффициент диаметра червяка | q | |

| Осевой модуль, мм | m | |

| Максимальный тормозной момент, Н·м | T2 max | |

| Электродвигатель типа А02-22 4/2 | ||

| Мощность электродвигателя, кВт | Pэ | 1 и 1,4 |

| Частота вращения ротора электродвигателя и червяка редуктора, мин -1 | nэ | 1450 и 2850 |

1. Изучение конструкции червячного редуктора

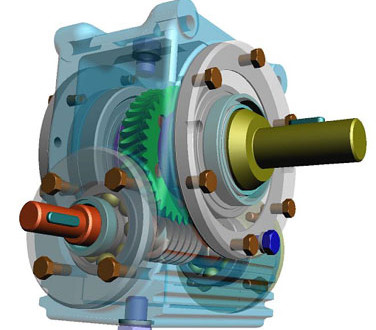

Одноступенчатый червячный редуктор состоит (см.рис. и стендовые образцы) из червяка 6, червячного колеса 7, вала червяка 8, вала червячного колеса 9, опирающихся на подшипники 10 и 11, корпуса редуктора 12 и крышек подшипников.

Червяки изготавливают из углеродистых или легированных сталей. Их витки шлифуют и полируют.

При вращении витки червяка скользят по зубьям червячного колеса, поэтому червяк и червячное колесо должны обладать антифрикционными свойствами. Самые лучшие антифрикционные свойства у пары стальной червяк и оловянно-фосфористая бронза типа Бр ОФ 10-1 (OCT 190054-72), ОНФ и др. Однако оловянные бронзы дороги и дефицитны и их применяют для изготовления червячных колес со скоростью скольжения 5. 25 м/с. 28

Безоловянные бронзы, например алюминиево-железистые типа БрАЖ 9-4 (ГОСТ 493-79) и др., дешевле оловянных бронз, менее дефицитны и их применяют для изготовления червячных колес, где скорость скольжения 2. 5 м/с.

При скоростях скольжения меньше 2 м/с применяют серый (ГОСТ 1412-85) или модифицированный чугун.

Для уменьшения расхода бронзы при изготовлении червячного колеса его делают составным: зубчатый венец изготовляют из бронзы, а ступицу – из чугуна или стали.

Корпус червячного редуктора изготовляют из серого чугуна или дюралюминия.

В одной ступени червячного редуктора можно реализовать большие передаточные отношения (до 80). Это достоинство червячных передач.

При скольжении витков червяка по зубьям червячного колеса выделяется много тепла и происходит износ трущихся пар, что является недостатком червячных передач. Поэтому в червячных редукторах надо отводить тепло. Для этого корпуса редукторов делают с ребрами, применяют искусственное охлаждение, например ставят вентилятор.

Внизу у корпуса редуктора имеются лапы, которыми редуктор крепится к основанию.

Валы червяка и червячного колеса вращаются в подшипниках, которые крепятся в гнездах корпуса редуктора.

В червячной передаче возникают радиальные и осевые силы, поэтому устанавливают подшипники, воспринимающие радиальные и осевые нагрузки.

Червячные передачи дороже и сложнее зубчатых, поэтому их применяют там, где невозможно или нерационально применять зубчатые передачи.

2. Определение КПД аналитическим путём

КПД всей установки определяется из выражения

где – КПД опор электродвигателя, ;

– КПД опор тормоза, ;

– КПД червячного редуктора.

КПД червячного редуктора определяется по формуле:

где – КПД червячной передачи;

– КПД на перемешивание масла;

– КПД пары опор валов.

Определяют КПД червячной передачи по формуле:

где – угол подъёма винтовой линии червяка;

– приведённый угол трения, определяемый по экспериментальному графику, в зависимости от скорости скольжения витков червяка по зубьям червячного колеса

где – окружная скорость червяка, м/с

где – частоты вращения червяка;

– диаметр делительной окружности червяка, мм

– коэффициент диаметра червяка;

Значение определяют из выражения:

Примечание: значение приведённого угла трения на рис. дано с учётом потерь на перемешивание масла и потерь в опорах валов.

Подставив КПД элементов установки в исходную формулу (1), определяем КПД всей установки.

Порядок выполнения работы

По формулам (1). (7) определяют КПД установки аналитическим путем для двух частот вращения – и . Определяют КПД червячного редуктора экспериментально на установке. Для этого устанавливают стрелки индикаторов электродвигателя и тормоза 13 (см. рис.) и 14 на ноль поворотом внешнего кольца индикаторов. Включают установку на одну из частот, например . При подаче электрического тока в обмотку статора электродвигателя 1 ротор получает момент вращения, а статор – реактивный момент, ему равный и направленный в противоположную сторону. Так как статор находится во взвешенном состоянии, то под действием реактивного момента он в зависимости от снимаемого с вала червячного колеса крутящего момента , отклоняется от первоначального положения. Угловые перемещения корпуса статора электродвигателя от первоначального положения измеряют числом делений , на которое отклоняется стрелка индикатора. Эксперимент проводит группа студентов. Одновременно записывают число делений с индикатора электродвигателя 13 и число делений с индикатора тормоза 14. Показания обоих индикаторов заносят в таблицу. С помощью рукоятки 15 плавно увеличивают силу прижатая колодок к тормозному шкиву 4, увеличивая момент торможения на выходном валу червячного редуктора. С увеличением момента торможения увеличивается угловое перемещение колодочного тормоза, измеряемое числом делений , на которое отклонится стрелка индикатора пружины тормоза.

Читайте также: Как работает рулевой редуктор ваз 2107

Завинчивают рукоятку 15 винта 16 до тех пор, пока стрелка индикатора 13 не отклонится примерно на двадцать делений. Снова одновременно снимают показания с обоих индикаторов. Нагружение повторяют 5-6 раз и результаты заносят в таблицу. С помощью рукоятки 15 снимают нагрузку на тормозном шкиве. Переключают установку на другую частоту вращения и повторяют опыт.

Обработка результатов эксперимента

Переводят показания индикаторов пружин в крутящие моменты на валу электродвигателя , и на валу тормоза в Н·м по тарировочным графикам или по формулам:

где и – коэффициенты пропорциональности;

| Измеряемые параметры | Расчётные параметры | ||

| делений | делений | Н·м | Н·м |

| при | |||

| 1,166 | |||

| 13,5 | 1,431 | 6,5 | 0,22 |

| 1,908 | 0,33 | ||

| 2,014 | 19,5 | 0,47 | |

| 2,332 | 0,54 |

Определяют передаточное число редуктора

Определяют КПД установки для каждой ступени нагружения по формуле

На основании полученных данных строят график зависимости КПД установки от крутящего момента на выходном валу , наносят на график значения КПД установки , полученные аналитическим путём.

Практическое занятие №5

«Изучение конструкций подшипников качения»

Цель занятия: Изучить классификацию, систему условных обозначений и конструкции подшипников качения; ознакомиться с конструкциями типовых узлов с подшипниками качения.

Оборудование и инструменты: Комплект подшипников качения различных типов, зубчатые и червячные редукторы с подшипниковыми узлами, штангенциркуль.

1. Классификация подшипников качения

Подшипники качения — это стандартные, выпускаемые промышленностью узлы, служащие опорами валов и вращающихся осей. Подшипники качения классифицируют по следующим основным признакам:

Ø направлению (радиальному или осевому) воспринимаемой нагрузки относительно оси вала (радиальные, радиально-упорные, упорно-радиальные и упорные);

Ø форме тел качения (шариковые и роликовые);

Ø числу рядов тел качения (однорядные, двухрядные, четырехрядные и многорядные);

Ø способности самоустановки (самоустанавливающиеся и несамоустанавливающиеся).

а) Шарикоподшипник радиальный однорядный по ГОСТ 8338-75 Тип 0000

б) Шарикоподшипник радиальный сферический двухрядный по ГОСТ 5720-75

в) Роликоподшипник радиальный с короткими цилиндрическим роликом по ГОСТ 8328-75 Тип 2000 и Тип 42000

г) Шарикоподшипник упорный по ГОСТ 6874-75 Тип 8000

д) Шарикоподшипник радиально-упорный однорядный по ГОСТ 831-75

Тип 36000 (=12˚), 46000 (=26˚), 66000 (=36˚)

е) Роликоподшипник конический однорядный по ГОСТ 333-79 Тип 7000

2. Краткая характеристика основных типов подшипников

Конструктивно любой из подшипников качения, как узел, состоит из следующих деталей: тел качения 1 (шариков или роликов), внутреннего 2 (надеваемого на вал) и внешнего 3 (вставляемого в корпус, например, редуктора), колец и сепаратора 4, разделяющего и направляющего тела качения при их движении.

Соотношение габаритных размеров подшипников определяет их серию: сверхлегкую, особо легкую, легкую, легкую широкую, среднюю, среднюю широкую и тяжелую. Выпускаются преимущественно подшипники легкой и средней серий.

Точность подшипников качения определяется точностью их основных размеров и точностью вращения. В СССР производят подшипники качения следующих классов точности (ГОСТ 520-71) в порядке её повышения: 0, 6, 5, 4, 2. Для большинства валов и осей общего назначения применяют подшипники класса точности 0 (нормального).

Основными материалами для колец и тел качения подшипников являются шарикоподшипниковые высокоуглеродистые хромистые стали ШХ15 и ШХ15СГ, широко применяются также цементуемые легированные стали 18XГ’T и 20Х2Н4А. Твердость колец и роликов обычно 60. 65 НRС, шариков 62. 65 HRC. Сепараторы массовых подшипников изготавливают из мягкой углеродистой стали методом штамповки.

2.1. Шарикоподшипники радиальные однорядные (тип 0000).

Предназначены для восприятия радиальных нагрузок (рис. a), могут воспринимать и значительные осевые нагрузки в двух направлениях, особенно при увеличенных внутренних зазорах. Обладают большой быстроходностью при соответствующих конструкциях и материале сепаратора. Являются самыми дешевыми и распространенными.

2.2. Шариковые радиальные двухрядные сферические подшипники (тип 1000).

Предназначены воспринимать радиальные и небольшие осевые нагрузки (рис. б). Благодаря способности само устанавливаться они допускают несоосность посадочных мест (перекосы до 2. 3˚).

2.3. Роликоподшипники с короткими цилиндрическими роликами (тип 2000 и 42000).

Предназначены для восприятия только значительных радиальных нагрузок (тип 2000). Некоторые из них (например, тип 42000 с дополнительным буртом на внутреннем кольце) могут воспринимать кратковременные небольшие осевые нагрузки, фиксируя вал в осевом направлении (рис. в). По быстроходности эти подшипники почти не уступают радиальным однорядным шариковым, но требуют точной соосности посадочных мест.

2.4. Шарикоподшипники радиально-упорные (тип 36000, 46000, 66000)

Способны воспринимать комбинированные радиально-осевые нагрузки (рис. д). Их осевая грузоподъемность растет с увеличением угла контакта . Осевую нагрузку могут воспринимать только в одном направлении, поэтов(у для фиксации вала в обе стороны их обычно устанавливают по два подшипника на вал или по два в опору. Требуют регулировки осевых зазоров.

2.5. Конические роликоподшипники (тип 7000).

Могут воспринимать радиальные и односторонние осевые нагрузки. Для восприятия двухсторонних осевых нагрузок применяются в паре. Способность воспринимать осевые нагрузки растет с ростом угла конусности наружного кольца (рис. e), при этом радиальная грузоподъёмность уменьшатся. Допускаемые частоты вращения по сравнению с подшипниками, имеющими цилиндрические ролики, существенно ниже. Конические роликоподшипники разъемные, что позволяет производить раздельный монтаж наружных и внутренних (с комплектом роликов) колец. Требуют регулировки осевых зазоров. Чувствительны к перекосам.

2.6. Упорные подшипники (тип 8000).

Могут воспринимать лишь осевые нагрузки: одинарные – только в одном направлении (рис. г), сдвоенные – в двух направлениях. Чувствительны к перекосам. Предельные частоты вращения ограничены, поэтому при повышенных скоростях и особенно на горизонтальных валах их применять не следует.

3. Система условных обозначений подшипников.

Для определения характеристик стандартного подшипника качений его подвергают маркировке, нанося на торец (обычно внешнего кольца) основное условное обозначение, структура которого представлена на рис.

Все приведенные на рис. характеристики обозначаются цифрами, которые проставляются на позиции с 1 по 7.

Класс точности подшипника указывается цифрой (см. п. 2), отделенной через тире от основного цифрового обозначения (поз. 1. 7) слева. Перед классом точности проставляется ряд радиального зазора. При нормальном ряде радиального зазора и нормальном классе точности (0) их обозначения опускаются.

Внутренний диаметр подшипника d в диапазоне от 20 до 495 мм в условном обозначении указывается двумя цифрами справа (поз. 1 и 2), являющимися частным от деления диаметра отверстии на пять. Например, при d=45 мм имеем 09, при d=90 мм имеем 18.

В третьей и седьмой позициях указывают серию подшипника, а в четвертой его тип.

Большое разнообразие конструктивных особенностей подшипников [1], условное обозначение которых приводят в поз. 5 и 6, не позволяет дать в работе их перечень.

Справа от основного обозначения могут стоять буквенные знаки [1], характеризующие специальные требования, материалы и др. для подшипников, работающих при повышенных температурах, в агрессивных средах и др. особых условиях

Практическое занятие №6

«Сортамент крепёжных изделий»

Цель занятия: Изучить сортамент крепёжных изделий (болтов, винтов, шпилек, шайб, применяемых в машиностроении) и их условные обозначения по стандартам.

Оборудование и инструмент: Стандартные крепёжные изделия (болт, гайка, шайба и др.), линейка, шаблон резьбовой.

Все машины и механизмы состоят из деталей и сборочных единиц. Деталь (по ГОСТ 2.101-68) – это изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе сборочными операциями.

Детали и сборочные единицы связаны между собой тем или иным способом. Эти связи можно разделить на подвижные (шарниры, подшипники, зацепления) и неподвижные (резьбовые, сварные, шпоночные и др.).

Подвижные связи необходимы для передачи движения и изменения положения деталей друг относительно друга. Неподвижные связи (жёсткие или упругие) применяют с целью облегчения сборки и разборки, ремонта, транспортировки, эксплуатации конструкций. Неподвижные связи в технике называют соединениями.

Все виды соединений делятся на разъёмные и неразъёмные. Разъёмные соединения (резьбовые, штифтовые, клиновые, клеммовые, шпоночные, шлицевые и профильные) позволяют собирать и разбирать сборочные единицы без повреждения деталей. В большинстве случаев затяжку разъёмных резьбовых и клеммовых соединений осуществляют крепёжными изделиями: болтами, винтами, шпильками, гайками и шайбами.

Читайте также: Внутреннее зацепление в редукторе

Соединение деталей с помощью резьбы является одним из старейших и наиболее распространённых видов разъёмного соединения.

Резьбу получают нанесением на цилиндрическую (реже коническую) поверхность детали резьбовых канавок с сечением согласно профилю резьбы. В зависимости от формы канавок резьба бывает метрическая, трубная, трапецеидальная, прямоугольная, упорная, круглая и др. Наибольшее распространение в СНГ и других странах (кроме США и Великобритании) получила метрическая резьба, которая характеризуется углом профиля а=60 (рис. 1).

Каждую резьбу характеризуют следующими параметрами: наружным диаметром резьбы болта , наружным диаметром внутренней резьбы гайки , средними и и внутренними и диаметрами резьбы, шагом резьбы , который зависит от диаметра резьбы стержня, углом подъема резьбы , числом заходов резьбы n.

Метрическую резьбу с крупным шагом обозначают буквой М и числом, выражающим в миллиметрах наружный диаметр болта, для гайки , например М6, М12 и т.д.. В обозначение резьбы с мелким шагом добавляют число выражающее в миллиметрах шаг например М6х0,6; М24х2 и т.д.

– наружный диаметр наружной резьбы (болта); – наружный диаметр внутренней резьбы (гайки); – средний диаметр болта; – средний диаметр гайки; – внутренний диаметр болта; – внутренний диаметр гайки; – внутренний диаметр болта по дну впадины; – шаг резьбы; – высота исходного треугольника резьбы, ; – рабочая высота профиля резьбы, ; – радиус впадины резьбы,

В промышленности наиболее употребляемая резьба с наружным диаметром стержня мм и шагом резьбы мм. В текстильном машиностроении чаще применяют резьбу с диаметром стержня 3, 4, 5, 6. 8, 10, 12, 16, 20 мм и крупным шагом.

Рис. 2. Рабочий чертёж болта М12х40 ГОСТ 7805-72

Рис. 3. Рабочий чертёж гайки М12 ГОСТ5945-72

Рис. 4. Рабочий чертёж пружинной шайбы 13 65Г ГОСТ 6402-70

Рис. 5. Болтовое соединение

Практическое занятие №7

«Определение коэффициента трения в резьбовом соединении»

Цель занятия: экспериментально определить коэффициент трения в резьбовом соединении и сравнить с данными технической литературы.

Оборудование и инструменты: стенд ДМ27М с набором деталей резьбового соединения, штангенциркуль, шаблон резьбовой.

При затяжке резьбового соединения момент на ключе идёт на преодоление момента в резьбе и момента на торце :

Подставив уравнения (2) и (3) в уравнение (1), получим

где F – осевая сила, возникающая в стержне болта при затяжке гайки, H; – средний диаметр резьбы, мм.

или по готовым таблицам по ГОСТ 24705-81;

– угол подъёма резьбы, град.; ;

– угол профиля резьбы, град.; для метрической резьбы ;

– средний диаметр опорного торца гайки, мм.

где – наружный диаметр опорного торца гайки (поз.7 на рис.);

– диаметр отверстия в стопорной шайбе (поз.6 на рис.)

Порядок выполнения работы

1. Заменяют размеры деталей резьбового соединения, мм: наружный диаметр болта , шаг резьбы , наружный диаметр опорного торца гайки , внутренний диаметр отверстия шайбы .

2. Определяют допускаемые напряжения в болте , МПа

где – предел текучести материала болта, МПа; для стали 3 и стали 10 МПа; – безразмерный коэффициент запаса прочности, для болтов при постоянной нагрузке и контролируемой затяжке рекомендуют [1, с.53].

В данной работе для увеличения долговечности резьбы принимают больший коэффициент запаса прочности, равный 5.

Определяют допустимую для данного болта осевую силу , Н

где – расчётный диаметр резьбы, мм;

3. Определяют деформацию динамометрической скобы 1, выраженную в делениях , индикатора скобы 2, под действием допустимой осевой силы , подсчитанной по формуле (6)

где – коэффициент пропорциональности; Н/дел.

4. Собирают резьбовое соединение на стенде ДМ27М в такой последовательности: на болт 3 надевают сферическую шайбу 5 и вставляют болт в отверстие динамометрической скобы 1. На конец болта надевают стопорную шайбу 6 так, чтобы выступы шайбы вошли в углубления динамометрической скобы, и завинчивают гайку 7 до упора в стопорную шайбу.

5. Проверяют настройку индикатора 2 динамометрической скобы и индикатора 9 динамометрического ключа. Надевают динамометрический ключ 8 на гайку 7 и плавно завинчивают гайку. При этом в стержне болта появляется осевая сила, которая деформирует динамометрическую скобу 1. Когда стрелка индикатора скобы отклонится на заданное число делений , рассчитанное по уравнению (8), записывают число делений , на которое отклонилась стрелка индикатора динамометрического ключа. После этого отвинчивают гайку и повторяют опыт несколько раз. Показания индикатора динамометрического ключа заносят в таблицу.

| измерение | 1-е | 2-е | 3-е | среднее |

| Число делений индикатора ключа, | 40 | 45 | 42 | =42,3 |

Подсчитанное среднее значение показаний индикатора 9 на ключе. Определяют момент на ключе , Н∙м

где – коэффициент пропорциональности: Н·м/дел.

6. После экспериментального определения момента на ключе в уравнении (4) известны все величины, кроме коэффициентов трения в резьбе и на торце. Коэффициент трения зависит от материалов трущихся пар, смазки, шероховатости поверхностей и т.д. Эти факторы практически одинаковы в резьбе и на торце гайки, поэтому принимают коэффициент трения в резьбе, равным коэффициенту трения на торце гайки. С учётом этого допущения

Практическое занятие №8

«Исследование прессового соединения с гарантированным натягом»

Цель занятия: Определить экспериментально силу запрессовки для группы соединений валиков и втулок, рассчитать минимальный и максимальный натяги и подобрать стандартную посадку, общую для группы соединений.

Оборудование и инструменты: Набор валиков и втулок, штангенциркуль для измерений деталей, стенд ДМ37 для запрессовки и выпрессовки соединений, набор эталонов поверхностей для определения высоты микронеровностей.

Порядок выполнения работы

1. Измеряют диаметры валика и втулки, длину рабочей поверхности втулки в соответствии с рис.

Соединение с гарантированным натягом

2. Определяют величину микронеровностей по эталонам поверхностей (валик), (втулка).

3. По указанию преподавателя задают глубину запрессовки (см. рис.) и заполняют таблицу.

| мм | мм | мм | мкм | мкм | мм | мкм | мкм | мкм |

| 0,8 | 0,8 | 59,6 | 0,05 | -0,006 |

4. На столе машины растяжения-сжатия ДМ30М закреплена болтами специальная подставка ДМ37, в которую устанавливают втулку, в отверстие втулки запрессовывают вал.

Запрессовку вала во втулку производят пуансоном, который закреплён на динамометрическом кольце машины. Деформацию кольца динамометра измеряют индикатором. Она пропорциональна силе запрессовки или выпрессовки. Динамометр предварительно протарирован. Вращением верхней рукоятки пресса машины пуансон опускают до соприкосновения с валом и затем (постепенно) запрессовывают его во втулку. При достижении заданной величины записывают число делений индикатора ( ) без останова пресса.

Коэффициенты трения покоя и движения различаются существенно, поэтому перемещения пуансона должно осуществляться плавно, без рывков на всём участке запрессовки и выпрессовки.

После запрессовки вал и втулку переворачивают и выпрессовывают. Полученные результаты записывают в таблицу.

| Глубина запрессовки, мм | Число делений индикатора | Сила запрессовки, Н |

5. Рассчитывают силу запрессовки , Н

где – коэффициент пропорциональности, Н/дел.

6. Рассчитывают давление , МПа, на поверхности сопряжения деталей.

где – коэффициент трения для прессовых соединений без нагрева ;

– номинальный диаметр соединения, мм;

– длина запрессовки, мм

7. Рассчитывают действительный натяг , мкм

где и – коэффициенты

где – коэффициент Пуассона, для стали

– модуль упругости, для стали МПа.

8. Определяют расчётный натяг соединения , мкм, до запрессовки с учётом того, что в процессе запрессовки происходит частичная деформация и срезание микронеровностей на поверхности сопряжения деталей

9. Определяют стандартную посадку по расчётным натягам, вычисленным по данным эксперимента. Экспериментальные допуски деталей должны быть меньше или равны стандартным и располагаться относительно нулевой линии (номинального размера) внутри стандартных полей допусков.

Согласно рисунку допуски и посадки деталей соответствуют стандартам, если

где и – максимальные и минимальные натяги стандартных посадок соответственно

Список используемых источников

1 Иванов, М. Н. Детали машин: учебник / М. Н. Иванов, М. Н. Финогенов. — 11-е изд., перераб. — М.: Высшая школа, 2007. – 408 с.

2 Тимофеев, С. И. Детали машин : учеб. пособие / С. И. Тимофеев. — 2-е изд. — Ростов н/Д : Феникс, 2007.

3 Клоков, В. Г. Детали машин. Проектирование деталей и узлов машин, выбор материалов и методов их упрочения : учеб. пособие / В. Г. Клоков, И. А. Курбатова. — 2-е изд., доп. перераб. — М. : МГИУ, 2007.

4 Дунаев, П. Ф. Конструирование узлов и деталей машин: учебное пособие / П. Ф. Дунаев, О. П. Леликов. — 12-е изд., стер. — М.: ИЦ «Академия», 2009. – 496 с.

5 Шейблинт А.Е. Курсовое проектирование деталей машин. — Калининград: Янтар. сказ, 2006. — 456 с.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎥 Видео

РАБОТА ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА. Анимация. Детали машин.Скачать

Учебный фильм Механические передачиСкачать

Что такое, редуктор?Скачать

Работа волнового редуктора SIMACOСкачать

Изучение двухступенчатого цилиндрического редуктора. Детали машин.Скачать

Мощный привод из старого шуруповерта / Powerful drive from an old screwdriverСкачать

РАБОТА ЧЕРВЯЧНОГО РЕДУКТОРА. Анимация. Детали машин.Скачать

Инверсный планетарный редуктор, прецессирующий редуктор - объяснение большого передаточного числаСкачать

Как устроен РЕДУКТОР ВЕРТОЛЕТА? Рассмотрим чертеж и конструкцию!Скачать

Как вычислить передаточное число редуктораСкачать

Устройство редуктора моста автомобиляСкачать

Nabtesco. Принцип работы циклоидного редуктораСкачать

Безлюфтовый редуктор 1:24 своими руками / DIY cycloidal gearbox 1:24Скачать

Циклоидальный редуктор 1:14 своими руками / DIY cycloidal gearbox 1:14Скачать

Устройство конического редуктора ⚡ ПОДРОБНОЕ ОБЪЯСНЕНИЕ по узлам! 4 часть (ФИНАЛ)Скачать

Я в ШОКЕ!!! На что способен перевернутый редуктор от болгарки?!!Скачать

Видеоурок по Деталям машин.Редуктора.Скачать