В промышленном производстве получил распространение процесс обработки поверхностной деформации. Метод токарной накатки основан на пластических качествах металла. Это позволяет получать остаточную деформацию, не нарушая целостность материала. Этот способ дает возможность упростить обработку, снизить число отходов выдержать ГОСТ.

- Процесс накатывания, виды и назначение

- Инструменты и монтаж на станках

- Особенности обработки металла методом накатывания на токарном станке

- Цели и назначение

- Виды накатывания

- Формообразующая

- Упрочняющая

- Какие инструменты необходимы?

- Накатные ролики

- Зубчатые

- Универсальные

- Стандартные шарики

- Накатывание резьбы

- Как происходит сам процесс?

- Подготовительные работы

- Непосредственно накатка

- Заключительные доработки и проверка

- Техника безопасности

- Накатное полирование и упрочняющее накатывание

- 📺 Видео

Видео:Накатка шлицев на валах ➤ Схемы накатки шлицев ➤ Достоинства и недостатки данного методаСкачать

Процесс накатывания, виды и назначение

Формообразование при процедуре накатывания выполняют без получения стружки. Оно состоит в том, что инструмент (ролик, резец и т. д.) вдавливается в тело материала и за счет поверхностной деформации получают соответствующий профиль. Как видим накатка – это холодный способ обработки поверхностного слоя детали в процессе, которого формируется сетка, резьба, риски, насечек и другие шероховатости, не нарушая ГОСТ.

Это разрешает на поверхности ряда деталей (ручках, рукоятках, головках винтов) машин и аппаратов для удобства в эксплуатации иметь шероховатость в виде определенного рифленого узора. На данный момент практикуется два основных вида накатки токарной:

Первый вариант применяют в формообразовании зубьев на колесах и валах, резьбы на изделиях, нанесении шкалы на приборах. Упрочняющее накатывание поверхности материала используют для увеличения прочности и износостойкости. В ходе накатки токарной на поверхности поделки образуется наклеп, способствующий повышению эксплуатационных свойств материала, и выдерживается гост. Таким способом выполняют пластическую деформацию валов, втулок, осей и других изделий.

Процедура токарной накатки выполняется быстро, а с учетом полученных дополнительных свойств изготовление таких деталей при серийном производстве становится экономически выгодным. Способ токарной накатки применяют для поделок в связи с повышением требований к рабочим характеристикам техники: прочности, высокой производительности, быстроходности, точности и прочих качеств. Данный метод применяют только на поделках с заранее подготовленной поверхностью.

Виды накатных роликов для рифления

Упрочнение поверхностного слоя требуется для повышения эксплуатационных характеристик деталей, как требует гост. После токарной накатки они менее чувствительны к разрушению от усталости, повышается износостойкость и антикоррозийные способности, удаляются микротрещины и риски. Заготовка приобретает нужные размеры и формы. Для выполнения такой работы применяют чаще всего токарные станки.

Видео:🔧Ручная накатка вала барабана 😀 стиральной машинкиСкачать

Инструменты и монтаж на станках

Стружка при этом процессе не образуется, т. к. канавка продавливается специальным инструментом. Для токарной накатки применяются следующие приспособления:

- разнообразные ролики;

- зубчатые накатники;

- универсальные накатники;

- стандартные шарики

- накатывание резьбы и другие инструменты;

Составляющими первого приспособления являются накатной ролик и державка. С помощью такого средства выполняют разные по узору формы рифлений на деталях. Державка со вставленным в нее роликом, так выглядит это приспособление. Эта снасть бывает двусторонней и односторонней, все зависит от выполняемых рифлений. Прямой узор делают однороликовым приспособлением.

А вот сетчатую форму можно получить, используя двусторонний аппарат. Накатные токарные ролики делают из инструментальных марок стали, имеющих соответствующий гост. Рисунок рифлений на них выполняется на фрезерном станке. Зубчатые накатники токарные один из самых распространенных вариантов нарезки цилиндрической шестерни, можно сделать своими руками. Используя такие приспособления за один проход можно получить нужное изделие.

Универсальная накатка для токарного станка – этой снастью можно выполнять нарезку резьбы, насечки, риски и другие операции на заготовках цилиндрической и конической формы. Своими руками ее также можно сделать из стали или латуни. Самодельная державка делается из шестигранника. Резьбы по способу накатывания получают холодным деформированием верхнего слоя заготовки с помощью плоских плашек, резьбовых сегментов и других средств.

Применяя метод холодной токарной накатки, получают резьбы на поделке из мягкого сплава, канавки и малые зубья. Обработка большого числа деталей для нарезания резьбы, при котором используется резец, не дает преимуществ. Это объясняется тем, сменные пластины изготовлены с ограниченной глубиной. Для получения нужного результата резец должен выполнить несколько проходов, как этого требует ГОСТ.

Перед началом работы поделку очищают металлической щеткой, а в ходе обработки систематически смазывают машинным маслом. Самодельная и заводская державка устанавливается в том месте, где крепится резец, вылет при этом должен быть минимальным. Порядок работы заключается в том, что накатник подводится вплотную к заготовке ручной или автоматической подачей роликами вдавливается в обрабатываемую плоскость на определенную глубину.

Скорость обработки зависит от того какой используется резец и материал заготовки.

Видео-инструкция по изготовлению приспособления для накатки на токарном станке своими руками

Видео:Самодельная шариковая накатка, идеальная поверхность.Скачать

Особенности обработки металла методом накатывания на токарном станке

Накатывание представляет собой обработку металла методом пластической деформации.

При этом целостность материала не нарушается. В процессе работы не образуется стружка.

Видео:WM 210-600 накатка рифления на вал.Скачать

Цели и назначение

Накатывание — холодный способ обработки изделий. Под воздействием инструмента на поверхности получается различный узор — сеточка, рифление, риски, насечки. Особых требований к подготовке поверхности нет. Деталь обтачивают до нужного диаметра, после накатывают рифление.

- Повышение эксплуатационных свойств.

- Удаление трещин и других дефектов.

- Повышение устойчивости к коррозии.

- Усовершенствование рабочих характеристик изделий.

Для некоторых деталей накатка необходима из-за их эксплуатационных особенностей. Рифление делают на головках винтов, рукоятках. Для удобства пользования накатывание делают ручке на станках и других механизмах.

Видео:Накатка, рифления, узорыСкачать

Виды накатывания

В металлообработке применяется два вида накатки. Но смысл процесса не меняется.

Формообразующая

Применяется для формирования зубьев и резьбы на цилиндрических деталях, а также для нанесения шкалы при производстве измерительных приборов. На некоторых производствах данный способ называют зубонакаткой.

Упрочняющая

Применяется для повышения износостойкости и прочности изделия. При накатывании на поверхности детали образуется наклеп, благодаря которому повышаются эксплуатационные качества. Используется при изготовлении втулок, валов, шестеренок и других деталей.

Видео:Как сделать накатку, KnurlingСкачать

Какие инструменты необходимы?

Приспособления изготовлены преимущественно из инструментальной стали. Инструмент состоит из держави, к которой крепятся ролики. В зависимости от размера зубцов на ролике получается мелкий, средний и крупный узор.

Накатные ролики

Применяются для получения рифленой поверхности на детали. Ролик крепится к державке, которая вставляется в резцедержатель. Ролики бывают односторонними и двусторонними. Для получения прямого узора используется один ролик. Если нужно сетчатое рифление, применяется двусторонний инструмент с противоположным направлением узора.

Зубчатые

Используются для формирования зубьев на цилиндрических деталях. инструмент в большинстве случаев обеспечивает нужные параметры поверхности за один проход.

Универсальные

Применяются для формирования рифлений на ручках, винтах, а также образования рисок и насечек на цилиндрических изделиях.

Стандартные шарики

Изготовлены преимущественно из твердых сплавов, либо из закаленной стали. Шариковые накатки дополнительно оснащены пружиной, которая обеспечивает равномерный нажим на деталь. Отрегулировать силу давления шарика на поверхность можно при помощи специального винта. Применяются шарики для обработки не жестких деталей.

Читайте также: Вкладыши балансировочного вала 2az fe

Накатывание резьбы

Производится путем выдавливания металла из заготовки. В качестве инструмента используются специальные накатные ролики. Их профиль и шаг соответствует будущей резьбе. Ролики закрепляют в пиноль задней бабки, либо держат за рукоятки вручную, как при работе с плашками.

Видео:накатка рефление валаСкачать

Как происходит сам процесс?

Выполнять накатывание можно на любом токарном станке с мощным резцедержателем. Данный вид оборудования обеспечивает быстрый и максимально точный перенос нужного узора на деталь.

Подготовительные работы

Подготовка начинается непосредственно с установки накатки в резцедержатель. Сам процесс аналогичен креплению резца — державка полностью фиксируется болтами, вылет рабочей части минимальный. Перед началом работы ролики чистят специальной щеткой. Это необходимо для удаления металлической пыли.

Под накатку не нужно оставлять припуск. Размер и форма детали после рифления не меняется.

Непосредственно накатка

Деталь крепится в трехкулачковый патрон. Ролик располагается параллельно обрабатываемой поверхности. Оптимальная частота вращения шпинделя — от 40 до 100 об/мин.

На ручной поперечной подаче инструмент подводится к заготовке, слегка ее касаясь. Далее, накатка вдавливается в поверхность детали на 0,5-0,8 мм (отмечать нужно на лимбе поперечной подачи). После выполняется продольная подача инструмента на скорости 1-2 мм/об. Подавать ролик можно автоматически или вручную.

Когда инструмент пройдет заданную длину, необходимо снова углубиться на 0,5-0,8 мм, и включить продольную подачу в обратном направлении. Предварительно нужно убедиться, что зубчики инструмента попадают в уже сделанные насечки.

Количество подходов зависит от обрабатываемого материала. В большинстве случаев необходимо прогнать ролик 4-7 раз. Иногда нужный узор получается с первого или второго раза.

Заключительные доработки и проверка

Проверить правильность и качество накатки можно только на глаз. Если рифление получилось равномерное, без дефектов — деталь можно снимать.

Видео:Как накатать поверхность для упрочненияСкачать

Техника безопасности

Во избежание травматизма необходимо прочно закреплять накатку в резцедержателе. При сильном надавливании инструмента не жесткие детали могут отжиматься. Для таких изделий лучше применять больше проходов. По краям изделия должны быть фаски достаточного размера, чтобы не оставались заусенцы.

Накатывание применяется для формирования рифленой поверхности на детали. Операция выполняется на токарном станке с минимальными затратами времени, поэтому данный метод целесообразно применять в серийном производстве. Шаг накатки выбирается в зависимости от материала, размера, и назначения изделий.

Видео:Накатка двумя роликами если не хватает жесткости - Хитрость.Скачать

Накатное полирование и упрочняющее накатывание

Накатное полирование и упрочняющее накатывание успешно применяются в металлообработке в течение десятилетий. Основы метода научно изучены, а эффективность проверена многолетним опытом. За прошедшие годы опубликовано много статей и сделано много докладов по теоретическим основам и по конкретным условиям применения. В данной статье мы попытаемся дать общее представление о принципах и преимуществах этих методов обработки.

Постоянное стремление к сокращению затрат на обработку, а также увеличение доли станков с ЧПУ привело в недавнем прошлом к дальнейшему развитию этих способов обработки и к повышению их эффективности. Сегодня, благодаря постоянному развитию инструментов, они эффективно применяются на обычных станках даже в условиях мелко- и среднесерийного производства. Это единственные процессы финишной обработки, при которых происходит деформация граничного слоя материала без снятия стружки.

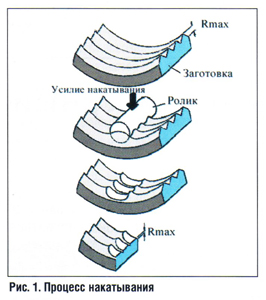

На рисунке 1 показано действие процесса накатывания в месте контакта инструмента и детали. Один или несколько роликов воздействуют на поверхность заготовки под прямым углом с усилием накатывания. В результате в вершинах профиля образуются сжимающие напряжения, которые пластически деформируют поверхностный слой детали.

Материал из вершин профиля перемещается в радиальном направлении наружу в зоны низких сжимающих напряжений и заполняет впадины снизу, как показано на рисунке 2.

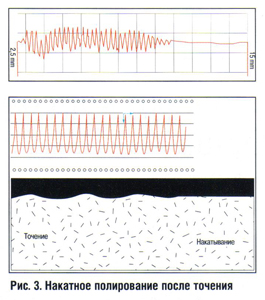

На верхней части рисунка 3 показана типичная топография поверхности, полученной токарной обработкой с подачей 0,25 мм на оборот резцом с радиусом при вершине 0,4 мм. Шероховатость поверхности равна Rz20 и является оптимальной для накатного полирования.

На нижней части рисунка 3 представлена поверхность, обработанная предварительно точением и окончательно накатным полированием (справа на рисунке). По сравнению с исходным профилем заметно, что вершины имеют плоскую форму. Широко распространено ошибочное мнение, что при накатном полировании вершины деформируются, загибаясь во впадины. Это означало бы, что существует верхний слой материала, не имеющий металлической связки с остальным материалом. Показанное на рисунке 3 протекание процесса формирования поверхности как раз опровергает это мнение.

В зависимости от условий обработки накатное полирование может приводить к различным результатам. Если обработка производится с небольшим деформирующим усилием, имеет место остаточная шероховатость. В зависимости от назначения поверхности она может составлять от Rz1 до Rz10. Характерной особенностью поверхности, обработанной накатным полированием, является большая доля плоских вершин, что в свою очередь определяет высокую долю несущей поверхности (воспринимаемой нагрузки) и плавные переходы между элементами профиля, полученные в результате перетекания материала.

Кроме того, поверхность, полученная методом накатного полирования, по сравнению с поверхностью, полученной обработкой резанием, обладает постоянством шероховатости на большей части несущей поверхности и топографией с лучшей сопротивляемостью износу.

Поскольку диаметр поверхности измеряется по вершинам, при накатном полировании диаметр уменьшается на величину шероховатости Rz. Это необходимо учитывать при предварительной обработке, оставляя соответствующий припуск.

ПРЕИМУЩЕСТВА ПРОЦЕССА С ТОЧКИ ЗРЕНИЯ ПОТРЕБИТЕЛЯ

Заказчик получает значительные преимущества, как со стороны самого процесса, так и со стороны качества обработанной поверхности. Основные преимущества процесса:

- короткое основное время;

- возможность применения на обычном станке или станке с ЧПУ;

- обработка за один постанов;

- отсутствие съема материала;

- отсутствие износа подшипников и направляющих;

- простота воспроизводства;

- низкий расход СОЖ;

- низкий уровень шума;

- большая стойкость инструмента;

- отсутствие изменения размеров из-за износа инструмента.

Преимущества, связанные с качеством обработки:

- низкая шероховатость;

- высокая несущая способность поверхности;

- гладкие переходы между элементами профиля поверхности;

- отсутствие четко выраженных вершин;

- увеличение твердости;

- лучшие показатели скольжения;

- меньше износ;

- меньшая склонность к возникновению задиров.

ГРАНИЦЫ ПРИМЕНЕНИЯ МЕТОДА

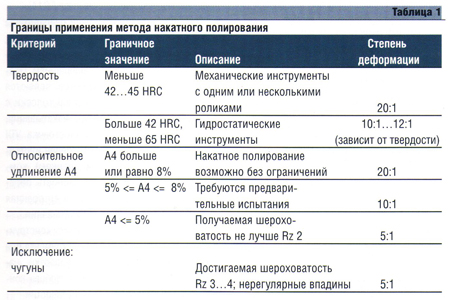

Важнейшим критерием является твердость заготовки. При применении обычных инструментов (в которых усилие на роликах создается механическим способом) граница применения находится на уровне 42-45 HRC. Материал более высокой твердости может быть обработан с применением гидростатического «шарикового» инструмента.

Другой предпосылкой является хрупкость (деформируемость) материала. Для количественной оценки служит относительное удлинение при разрыве А4. Здесь не существует абсолютной границы. Эта граница зависит от степени деформации, т. е. от соотношения исходной шероховатости и желаемой конечной шероховатости. Результаты практических исследований приведены в таблице 1.

Читайте также: Замена крестовин рулевого вала мицубиси

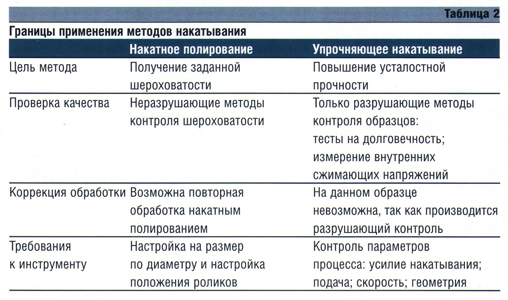

Упрочняющее накатывание — процесс механообработки, наиболее пригодный для повышения усталостной прочности деталей, испытывающих знакопеременные нагрузки. Этот процесс полностью снимает или сводит к минимуму напряжения в тех местах, где они возникают в первую очередь. К ним относятся галтели или буртики, напряжения в которых приводят к возникновению усталостных трещин. Процесс протекает аналогично процессу накатного полирования (пластически деформируется поверхностный слой), но с другой целью — увеличение долговечности. Для обеспечения одинакового качества деталей во время процесса контролируются все параметры, в особенности усилие накатывания.

- повышение усталостной прочности деталей, испытывающих знакопеременные нагрузки;

- исключение развития коррозии в местах возникновения трещин, вследствие внутренних напряжений.

Функциональный принцип метода обработки. Единственная в своем роде комбинация трех физических эффектов:

- возникновение сжимающих напряжений в граничном слое;

- возникновение наклепа;

- выглаживание, т. е. ликвидация микронеровностей.

До сегодняшнего дня не существует неразрушающего метода контроля качества поверхности, обработанной упрочняющим накатыванием. Поэтому большое значение имеет неизменное постоянное соблюдение параметров обработки, особенно усилия накатывания (табл. 2).

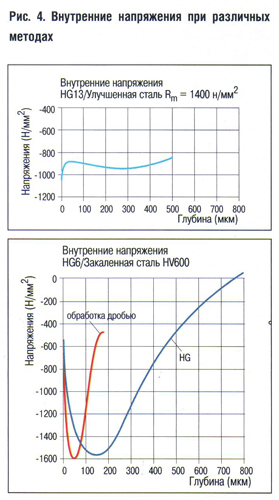

Большая доля возникающих в процессе накатывания сжимающих напряжений между роликом и деталью остается после окончания процесса накатывания. Для повышения усталостной прочности особенно важны сжимающие напряжения в осевом направлении (в меньшей степени в тангенциальном). Развитие этих напряжений представлено на рисунке 4.

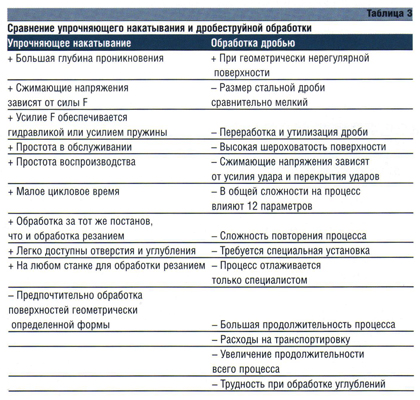

Упрочняющее накатывание обладает определенными преимуществами перед другими процессами упрочнения. Особые преимущества существуют по сравнению с дробеструйной обработкой, как это показано на рисунке 5 и в таблице 3. Важным является то, что при накатывании параметры процесса можно контролировать, а значит и воспроизвести. Соответственно, повышается надежность процесса в целом. Экономические преимущества приведены далее в этой статье.

Инструменты для обработки поверхностей твердостью до 45 HRC. Наибольшее распространение получили инструменты для обработки отверстий диаметром от 4 до 400 мм. На рисунке 5а показан подобный многороликовый инструмент фирмы Ecoroll тип G, установленный на токарном станке с ЧПУ. Инструмент с роликами с фасками, расположенными в сепараторе, предназначен для обработки сквозных отверстий. Аналогичный инструмент с роликами, доходящими до торцевой поверхности инструмента, применяется для обработки глухих отверстий. Для обработки цилиндрических наружных поверхностей предназначен инструмент типа RA (рис. 5б), работающий по аналогичному принципу.

Особый интерес при обработке отверстий представляет инструмент типа RDZ-RETRAC (рис. 6), реализующий комбинацию выглаживающего точения и накатного полирования. С помощью такого инструмента могут быть изготовлены точные цилиндрические отверстия в деталях типа «труба».

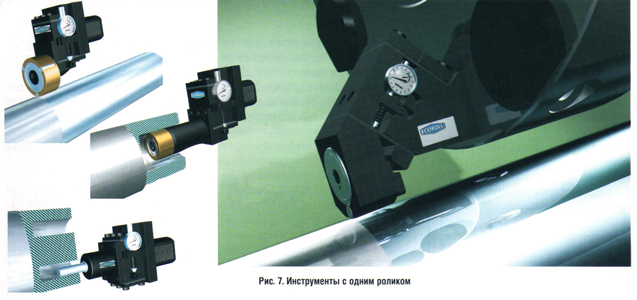

Инструменты с одним роликом, представленные на рисунке 7, могут быть использованы для обработки широкого диапазона диаметров, при наружной обработке цилиндрических и конических поверхностей, при обработке плоскостей и, в определенной степени, при обработке отверстий. Типичным представителем является инструмент для накатного полирования типа EG14.

Хотя эти инструменты были разработаны для применения на токарных станках с ЧПУ, они без проблем могут применяться на токарных станках с ручным управлением. Особенностями этих инструментов являются эластичное соединение накатной головки с большим запасом по усилию накатывания, наличие интегрированного хвостовика VDI (по запросу может быть изготовлен инструмент с прямоугольным хвостовиком), компактные размеры, высокая скорость обработки, простота эксплуатации и встроенная система измерения усилия накатывания.

Благодаря модульному принципу конструирования возможно создание инструмента для практически любого случая обработки, например накатного полирования любого контура или уплотняющих пазов в отверстии.

Инструменты для твердого накатного полирования (твердость заготовки до 65 HRC). Гидростатический «шариковый» инструмент для накатного полирования использует новый принцип действия (рис. 8). Микродеформирование поверхности заготовки осуществляется шариком из твердого материала со специально обработанной поверхностью. Шарик прижимается к поверхности заготовки давлением жидкости, одновременно плавая в ней и имея возможность вращаться в любом направлении. Инструмент, в котором установлен шарик, обеспечивает автоматическое постоянное восполнение жидкости и ее подачу под определенным давлением, в результате чего при любых условиях обработки поддерживается оптимальный зазор между шариком и гнездом. Ход системы восполнения компенсирует не только допуски заготовки и ошибки позиционирования, но даже и имеющие место в направлении подачи отклонения контура заготовки. При этом благодаря системе восполнения усилие накатывания остается неизменным.

Усилие накатывания зависит от давления. Путем выбора оптимального давления можно простым способом влиять на шероховатость поверхности. В качестве жидкости может быть использована практически любая из имеющихся на производстве СОЖ. Давление жидкости должно находиться в диапазоне 100-400 бар.

Благодаря четкой зависимости усилия накатывания от давления данный инструмент может быть использован для упрочняющего накатывания. В этом случае давление должно быть от 50 до 250 бар.

Характерный результат работы инструмента для твердого накатного полирования уже был показан на рисунке 4. Значения получены для закаленных осей дифференциальной передачи. Распределение собственных сжимающих напряжений существенно лучше, чем при шлифовании и обработке дробью. В граничной области наблюдалось повышение твердости с 600HV до 680. 730HV.

На рисунке 8 внизу справа показан типичный инструмент с хвостовиком VDI и встроенным насосом подачи жидкости. Для применения на обычных ручных станках или обычных станках с ЧПУ, а также на современных станках с ЧПУ без приводных инструментов выпускается инструмент типа HG6-9 с квадратным хвостовиком. В этом случае подача жидкости осуществляется от внешнего гидравлического агрегата через вращающиеся соединения, как показано на рисунке 9. Возможно присоединение до четырех инструментов к объединенному вращающемуся соединению или использование единичного соединения. В любом случае соединения устанавливаются по центру головки.

ПЕРЕМЕЩЕНИЯ В ПРОЦЕССЕ ОБРАБОТКИ

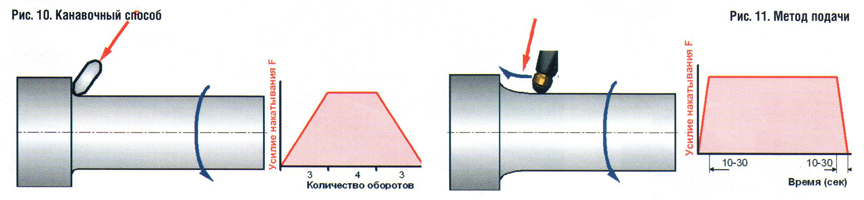

Канавочный способ (метод врезания). Этот способ применяется в основном при упрочняющем накатывании. Используются один или три профильных ролика, радиус которых полностью соответствует радиусу галтели. Ролики устанавливаются под углом, как показано на рисунке 10, таким образом, чтобы результирующее усилие накатывания было направлено в зону, где ожидается наибольшая усталость материала. Обычно это область наибольших концентраций напряжения при рабочей нагрузке.

Ролики имеют возможность самоустанавливаться по отношению к обрабатываемому месту. В результате, выравниваются припуски на обработку, и одновременно автоматически обеспечивается желаемое распределение сжимающих напряжений. Это очень важно для надежности процесса. Процесс осуществляется за несколько оборотов заготовки (например, 10). Как видно на диаграмме (рис. 10), усилие накатывания медленно нарастает за три оборота, удерживается на протяжении 4 оборотов и затем уменьшается до нуля за три оборота. Благодаря такому плавному входу и выходу гарантированно исключаются скачки сжимающих напряжений. Эти скачки могут привести к дополнительным концентраторам напряжения. Для реализации этого способа необходимо два движения:

- вращение (инструмента или заготовки в зависимости от станка и формы детали);

- врезание (в осевом направлении для инструмента с несколькими роликами и в направлении усилия F для инструмента с одним роликом).

Читайте также: Шайбы торцевые для валов

Этот способ имеет узкое применение, например, для галтелей с радиусом меньше 4 мм. Поскольку радиус роликов должен быть равен обрабатываемому радиусу, требуется комплект роликов для каждого случая. Обработка может проводиться как на валах, так и на ступенях отверстий или в глухих отверстиях. Особым случаем применения этого способа является упрочняющее накатывание резьбы. Но в этом случае инструмент совершает движение подачи в соответствии с шагом резьбы, профильные ролики находятся в постоянном контакте с профилем резьбы, и это соответствует канавочному методу.

Метод подачи. Этот метод применяется для обработки больших поверхностей. Уже рассмотренные при канавочном методе движения (вращения и врезания) дополняются одновременным движением подачи (рис. 11).

В данном случае могут применяться как механические, так и гидростатические (как показано на рисунке 11) инструменты. Для исключения скачков напряжения в этом методе усилие также нарастает и снимается плавно. На рисунке приведено типичное время нарастания (снятия) – 10-30 сек.

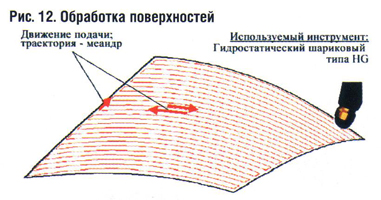

Накатное полирование и упрочняющее накатывание до недавнего времени применялись только для деталей типа тел вращения. С появлением гидростатических «шариковых» инструментов стало возможным обрабатывать прямые и изогнутые поверхности, так называемые формообразующие поверхности. В этом случае инструмент совершает движение по меандровой кривой, как показано на рисунке 12.

Всесторонняя подвижность гидростатически замкнутого шарика позволяет менять направление движения при полном контакте инструмента с заготовкой. Система подачи жидкости обеспечивает выравнивание отклонений между запрограммированной траекторией и истинным контуром заготовки. При этом усилие накатывания остается постоянным и зависит только от давления жидкости. Поскольку для подобной обработки требуются большие ускорения при перемещении исполнительных органов станка, необходимо использовать обрабатывающий центр с линейными приводами.

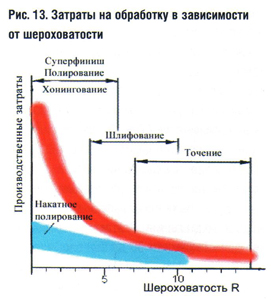

Значительный резерв сокращения затрат лежит в сокращении основного времени. На рисунке 13 показана зависимость доли затрат, связанных с основным временем, от получаемой шероховатости поверхности.

Поверхности с высокой шероховатостью можно получить токарной обработкой при относительно невысоких затратах. Получение поверхности с более низкой шероховатостью шлифованием или тонким точением сопряжено с более высокими затратами. В этой области обработки затраты напрямую связаны с качеством обработки.

Скорости и подачи при накатном полировании инструментом с одним роликом находятся примерно на том же уровне, что и при чистовой токарной обработке. Для инструментов с несколькими роликами подача увеличивается пропорционально количеству роликов. Соответственно снижается время обработки и связанные с ним затраты, что и показано на рисунке 13.

Полученная экономия позволяет говорить об окупаемости приобретаемого инструмента всего за несколько месяцев.

Таким образом, сокращение затрат при применении накатного полирования возможно за счет:

- сокращения основного времени, как рассмотрено выше;

- сокращения вспомогательного времени за счет комплексной обработки — поскольку накатное полирование может осуществляться практически на любом станке, на котором выполняется предварительная обработка, часто из технологического процесса можно исключить один или несколько станков для финишной обработки с соответствующим сокращением расходов на их наладку, персонал и обслуживание;

- сокращения затрат на наладку, установку-снятие и закрепление-открепление деталей, внутриоперационного и особенно межоперационного транспорта при комплексной обработке;

- сокращения общей трудоемкости детали;

- сокращения оборотных средств;

- быстрой амортизации вложений в инструмент;

- отсутствия затрат на утилизацию отходов — процесс происходит без удаления материала и нет необходимости в утилизации стружки или шлифовального шлама;

- отсутствия специальных мероприятий по безопасности и охране труда — процесс практически бесшумный и не выделяет пыли, газов и паров;

- низких затрат на энергию.

Кроме того, существует экономия за счет имеющего места при накатном полировании упрочнения (наклепа) материала:

- увеличение срока службы детали;

- повышение надежности работы;

- снижение веса;

- снижение расхода материала;

- исключение из технологического процесса термической обработки;

- сокращение транспортных потоков;

- сокращение общей трудоемкости;

- снижение оборотных средств.

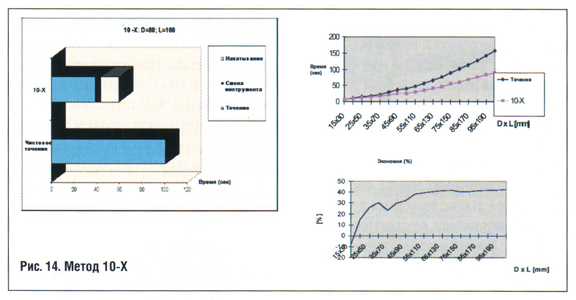

Большинство пользователей уверено, что накатное полирование выгодно применять только в том случае, если требуется получить поверхность с шероховатостью менее Rz2. Современные концепции инструментов делают это заключение безосновательным. При применении тонкого точения для получения поверхности с шероховатостью менее Rz10 уже имеет место снижение затрат. Экономия существенно увеличивается при замене тонкого точения комбинированной обработкой, состоящей из точения с большой подачей и накатного полирования. Для того чтобы показать широкий спектр применения такого комбинированного метода, он получил название «Метод 10-Х» (рис. 14).

Потенциал возможного снижения затрат показывает диаграмма слева на рисунке 14. Было проведено сравнение времени обработки детали диаметром 80 мм и длиной 160 мм при:

- тонком точении со скоростью резания 300 м/мин и подачей 0,08 мм/об;

- обработке методом 10-Х точением со скоростью 250 м/мин и подачей 0,25 мм/об и накатным полированием со скоростью 150 м/мин и подачей 0,8 мм/об.

При обработке методом 10-Х предусмотрена смена инструмента продолжительностью 5 сек. Благодаря существенно более высокой подаче при точении при применении метода 10-Х:

- существенно сокращается время токарной обработки;

- выигрыш времени настолько велик, что с учетом времени смены инструмента и времени накатного полирования общее время обработки существенно меньше;

- существенно улучшается контроль стружкообразования (отсутствует тонкая витая стружка);

- увеличивается стойкость кромки и, соответственно, сокращаются простои на замену инструмента.

Из-за влияния времени смены экономия значительно больше при обработке крупных деталей, чем мелких. Это показано на диаграмме рисунка 14 справа. Проанализированы время обработки и экономия при обработке различных деталей с соотношением диаметра к длине 1:2 в диапазоне от 15×30 (диаметр х длина) до 100×200. Для диаметров более 25 мм экономия времени при использовании метода 10-Х составляет от 10 до 40%. Для диаметров менее 20 мм экономия существенно меньше либо тонкое точение более эффективно.

Кроме указанного сокращения основного времени, обработанная методом накатного полирования деталь обладает во всем диапазоне Rz +7 985 552-08-05

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📺 Видео

Накатка посадки подшипникаСкачать

Роликовая накатка серии MXСкачать

Завораживает. Накатка резьбы на валу.Скачать

Изготовление и контроль накатки рифленияСкачать

Почему НАКАТКА лучше классических способов металлообработки?Скачать

Накатка рифления ➤ Деформирующая и режущая накатка ➤ Достоинства и недостатки методовСкачать

Упрочнение поверхности с помощью шариковой накатки. Сталь, чугун, бронзаСкачать

Накатка для лыж - что это такое и как правильно наносить накаткуСкачать

Как управлять системой "ГОРЯЧИЙ ВАЛ" на станке для накатки пленки STANBERСкачать

Нарезка шлицов варварским способомСкачать

Изготовление резьбы методом накатки ➤ Достоинства и недостатки ➤ ИнструментСкачать