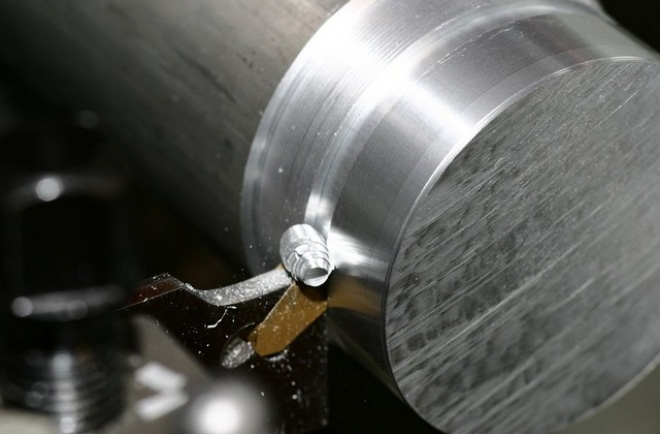

Токарной обработкой металлических деталей называется процесс удаления припуска с поверхности заготовки за счет стружкообразования. При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.

Вал — это круглая цилиндрическая деталь, длина которой намного больше ее диаметра. Форма валов подразделяется на гладкую и ступенчатую. При обработке гладких валов должны выдерживаться заданные размеры и показатели шероховатости. К ступенчатым валам предъявляются дополнительные требования: соосность отдельных цилиндрических участков и соблюдение перпендикулярности уступов к оси вращения.

- Общие сведения

- Обработка гладких валов

- Изготовление ступенчатых валов

- Курсовая работа: Технология обработки вала

- Технічна кафедра

- Для получения необходимой детали выбрали заготовку “прокат”, сталь 40Х, диаметром Æ70 мм и длиной 300 мм. Выбор именно такой заготовки связан с тем, что необходимая нам деталь имеет наибольшую ступень Æ70 мм и она не обрабатывается ни на одной из операций.

- 1.2 Определение типа производства

- 💥 Видео

Видео:Чистовая обработка вала в центрахСкачать

Общие сведения

Для изготовления валов используются заготовки с большим припуском, которые зажимаются в патроне и поджимаются задним центром. При черновой обработке необходимо максимально снять припуск, используя наибольшую глубину резания, определяемую мощностью станка. Оставшиеся припуски для окончательной обработки высчитываются исходя из конфигурации и размеров детали, методов последующей обработки.

При соотношении диаметра вала к его длине более чем 1:15 применяются подвижные и неподвижные люнеты. Эти поддерживающие устройства принимают на себя реакцию сил резания, не допуская деформаций заготовки. Этим повышается жесткость режущей системы и уменьшается вероятность возникновения нежелательных вибраций.

Чистовая обработка валов проводится в центрах, при этом конец вала закрепляется в поводковом патроне или используется хомутик. При обработке единичных изделий одна сторона вала проходится за одну установку с использованием всех необходимых инструментов. Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Чистовая обработка проводится на высокоточном оборудовании. При этом обработка начинается с наибольшего диаметра, последовательно переходя на следующий меньший размер.

Обработка гладких валов

Изготовление гладкого вала заключается в обтачивании наружной цилиндрической поверхности. Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Центровые отверстия выполняются на различных станках: токарных, сверлильных, револьверных. На специальных двухсторонних центровальных станках проводится одновременное протачивание противоположных центров. В любом случае для этой операции применяются спиральные сверла, зенковки или комбинированный центровочный инструмент.

От точности выполнения центровочных отверстий, называемых установочными базами, зависит качество изготовления всей детали.

При изготовлении гладкого вала выполняются следующие операции:

- Отрезание заготовки от общего прутка.

- Обработка торцовой поверхности с последующим центрованием

- Изготовление противоположной торцовой плоскости и ее центрование.

- Черновая обработка одной половины заготовки, находящейся в центрах.

- Черновая обработка второй части заготовки.

- Последовательная чистовая обработка первой и второй части заготовки.

Надо сказать, что самым экономичным способом изготовления гладкого вала является применение калиброванной стали. При этом отпадает необходимость в обработке внешней цилиндрической поверхности. Но в большинстве случаев применяется сортовой прокат. Поэтому, выбирая заготовку, нужно брать наружный размер прутка с диаметром, наиболее близким к максимальному сечению будущего вала.

Изготовление ступенчатых валов

Ступенчатые валы изготавливают по двум схемам:

- Деление припуска на части.

- Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Читайте также: Компрессор поршневой с ременным приводом амортизационная группа

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

|

| Проходные резцы |

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

- Обработка на обычных станках без использования специальной оснастки.

- Обработка с применением дополнительных приспособлений на специально настроенных станках.

- Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке.

Видео:Обработка валаСкачать

Курсовая работа: Технология обработки вала

Видео:Изготовление валаСкачать

Технічна кафедра

“ Технологічні основи машинобудування ”

Виконав: студент групи АГ — 04

Перевірив: викладач, доцент

Совокупность методов и приемов изготовления машин, выработанных в течении длительного времени и используемых в определенной области. Поэтому возникают такие понятия: технология обработки давлением, литья, сварки, сборки машин. Все эти области производства относятся к технологии машиностроения охватывающей все этапы процесса изготовления машинной продукции.

Однако под “технологией машиностроения” принято понимать научную дисциплину, изучающую процессы металлической обработки деталей и сборки машин и попутно затрачивающую вопросы выбора заготовки и методы их изготовления. В процессе технической обработки деталей машин возникает большое количество простейших вопросов, связанных с необходимостью выполнения технических требований, поставленными конструкторами перед изготовителями.

Эти обстоятельства объясняет развитие “технологии машиностроения“ как научной дисциплиной в первую очередь в направлении изучения вопросов технологии металлической обработки и сборки, в наибольшей мере влияющие на производственную деятельность предприятия.

В данной курсовой работе подробно изложена технология изготовления вала с подборкой оборудования, режущего инструмента. Учтены нормы времени на обработку.

1. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБРАБОТКИ ВАЛА

1.1 Анализ технологичности конструкции детали.

Видео:Как сделать вал (токарная операция)Скачать

Для получения необходимой детали выбрали заготовку “прокат”, сталь 40Х, диаметром Æ70 мм и длиной 300 мм. Выбор именно такой заготовки связан с тем, что необходимая нам деталь имеет наибольшую ступень Æ70 мм и она не обрабатывается ни на одной из операций.

Видео:Обработка длинного вала (Колонна) на токарном советском станкеСкачать

1.2 Определение типа производства

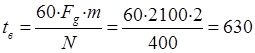

Тип производства определяют по формуле, рассчитывая такт выпуска:

где Fg =2100 ч – действительный фонд времени работы станка в одну смену;

N=400 шт – годовое производство деталей.

Если такт выпуска получился больше 60, то применяется индивидуальное производство.

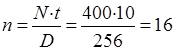

1.3 Определение количества деталей в партии

шт

где N=400 шт – годовой выпуск деталей;

D=256 дн – действительное количество рабочих дней в году;

t=10 дн – количество дней в году на которые должен быть обеспечен запас на складе.

1.4 Выбор и экономическое обоснование способов получения

Заготовка получена путем проката на прокатном стане и имеет в сечении форму круга. Необходимая нам деталь так же имеет форму круга в сечении, а соответственно более удобна для обработки с экономической и технологи-ческой точки зрения.

1.5 Выбор технологических баз и разработка маршрутной

Для черновой операции принимаем технологическую базу – наружная цилиндрическая поверхность заготовки.

Для последующих чистовых операций принимаем базу – центровое отверстие.

Припуск на длину для диаметра прутка 70 мм равен 5 мм на сторону.

Маршрутная технология и исходные данные для разработки технологи-ческого процесса механической обработки вала приведены в таблице 1.

2. ВЫБОР ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ, ПРИСПОСОБЛЕНИЙ, РЕЖУЩЕГО И МЕРИТЕЛЬНОГО ИНСТРУМЕНТА

Оборудование: токарно-винторезный станок 16К20, мощность двигателя Nдв =11 кВт.

Приспособления: токарный самоцентрирующийся патрон, предохранительный сверлильный патрон, рифленый передний центр, вращающийся задний центр.

Режущий и мерительный инструмент: токарный подрезной резец Т15К6, центровочное сверло, спиральное сверло Ø 10.2 мм, метчик М12, фасочный резец (правый и левый), линейка металлическая, штангенциркуль ШЦ-1.

Оборудование: вертикально-фрезерный станок 6Р11, мощность двигателя Nдв=5,5 кВт.

Приспособления: подвижные призмы, прихваты. Режущий и мерительный инструмент: шпоночная фреза Ø16мм, штангенциркуль ШЦ-1.

2.3 Шлифовальная обработка

Оборудование: круглошлифовальный станок 3М150, мощность двигателя Nдв =4.0 кВт. Приспособления: трехкулачковый патрон, передний и задний центра.

Режущий и мерительный инструмент: шлифовальный круг Ø400х50х16 мм, микрометр 50-75.

3. УСТАНОВЛЕНИЕ РЕЖИМОВ РЕЗАНИЯ

На токарной операции расчет режимов резания производится на 3-х переходах:

Установка А переход 1 подрезать торец.

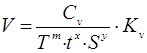

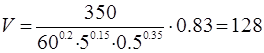

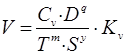

Скорость резания определяется по формуле:

где Т=60 мин – среднее значение периода стойкости резца;

S=0.5 мм/об – подача при точении (табл. 11)

Из таблицы 17 находим значение коэффициента Сv и показателей степеней:

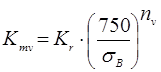

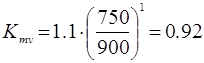

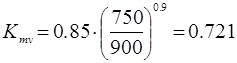

где Kmv – поправочный коэффициент, учитывающий качество обрабатываемо-

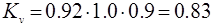

Kuv =1.0 – коэффициент, учитывающий качество материала инструмента

Knv =0.9 – коэффициент, отражающий состояние поверхности заготовки

где Kr =1.1 – коэффициент, характеризующий группу стали по обрабатывае-

nv =1.0 – показатель степени (табл. 2);

σв =900 МПа – временное сопротивление материала ст. 40Х.

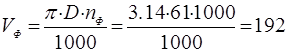

м/мин

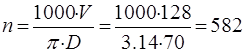

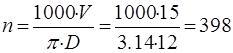

Определение частоты вращения:

об/мин

где D=70 мм – диаметр обрабатываемой поверхности.

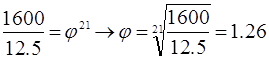

Для станка 16К20 частоту вращения шпинделя определяем по табл. 9: nmin =12.5; nmax =1600.

Диаметрический ряд скоростей:

где z=22 – число скоростей шпинделя

Ряд частот вращения шпинделя для станка 16К20

12.5; 16; 20; 25; 31.6; 40; 50; 63; 80; 100;

125; 160; 200; 250; 316; 400; 500; 630; 800; 1000;

1250; 1600.

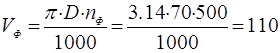

Округляем расчетную частоту вращения шпинделя до ближайшего меньшего и получаем фактическую:

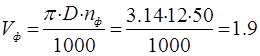

Определение фактической скорости резания:

м/мин

Расчет режимов резания при сверлении отверстия Ø10.2 мм под резьбу М12.

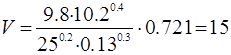

Определение скорости резания при сверлении определяется по формуле:

,

где Т=25 мин – среднее значение периода стойкости сверла (табл. 30);

S=0.28 мм/об – подача при сверлении (табл. 28);

Kls =0.9, Kо s =0.5 – поправочные коэффициенты учитывающие конкретные

Из таблицы 28 определяем значение коэффициента Cv и показателей степени:

где Kmv – коэффициент на обрабатываемый материал;

Kuv =1.0 – коэффициент на инструментальный материал;

Klv =0,85 – коэффициент, учитывающий глубину сверления (табл. 31).

где Kr =1.0 – коэффициент, характеризующий группу стали по обрабатывае-

σв =900 МПа – временное сопротивление материала ст. 40Х.

nv =0.9 – показатель степени.

;

м/мин

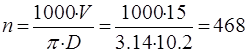

Определение частоты вращения шпинделя:

об/мин

Выбираем фактическую частоту вращения по станку ближайшую меньшую:

Определение фактической скорости резания при сверлении:

м/мин

Определение режимов резания при нарезании резьбы М12.

Метчик работает с самозатягиванием, поэтому подача равна шагу резьбы (S=1.5 мм/об)

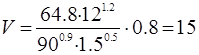

,

где Т=90 мин – среднее значение периода стойкости метчика (табл. 49);

Из таблицы 49 определяем значение коэффициента Cv и показателей степени:

где Kmv =0.8 – коэффициент, учитывающий качество обрабатываемого мате-

Kuv =1.0 – коэффициент, учитывающий материал режущей части инстру-

Кtv =1.0 – коэффициент, учитывающий точность нарезаемой резьбы

м/мин

Определение частоты вращения:

об/мин

Принимаем частоту вращения nф =50 об/мин для нарезания резьбы (по данным станка).

Определение фактической скорости резания:

м/мин

Частота вращения при вывинчивании принимается 25 об/мин.

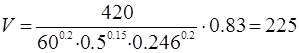

Скорость резания определяется по формуле:

где Т=60 мин – среднее значение периода стойкости резца;

S=0.246 мм/об – подача при точении (табл. 14)

Из таблицы 17 находим значение коэффициента Сv и показателей степеней:

м/мин

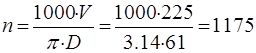

Определение частоты вращения:

об/мин

Округляем расчетную частоту вращения шпинделя до ближайшего меньшего и получаем фактическую:

Определение фактической скорости резания:

м/мин

Рассчитаем усилие резания при подрезке торца:

где из таблицы 22 определяем коэффициент Cp и показатели степени:

S=0.5 мм/об – подача при точении;

Vф =110 м/мин – фактическая скорость резания.

Kφp =0.89 – коэффициент, учитывающий влияние главного угла в плане при

Kγp =1.1 – коэффициент, учитывающий влияние переднего угла при γ=0°;

Kλp =1.0 – коэффициент, учитывающий влияние угла наклона главного

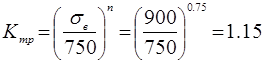

Kmp – коэффициент на обрабатываемый материал

,

где n=0.75 – показатель степени.

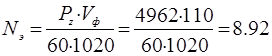

Pz =10∙300∙5.0 1 . 0 ∙0.5 0 . 75 ∙110 -0,15 ∙1.126=4962 Н

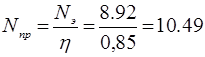

Определение эффективной мощности:

кВт

3

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер💥 Видео

Чистота обработки. Зависимость от оборотов.Скачать

HANKOOK - станок для обработки вала длиной 25 мСкачать

Обработка заготовки под вал.Скачать

Дробление при проточке валаСкачать

Токарная обработка коленчатого валаСкачать

Обработка вала на станке JSK-1430S CNC и замер точностиСкачать

Обработка вала токарном станке с ЧПУСкачать

Токарная обработка вала после наплавкиСкачать

Мобильный станок для токарной обработки валов TA500Скачать

Точим вал в центрахСкачать

ТОКАРНАЯ ОБРАБОТКА ВАЛА С ЭКСЦЕНТРИКОМ ДЛЯ СТАНКА ХОЛОДНОЙ КОВКИСкачать

Гуммирование валов. Токарная обработка, шлифовка вала.Скачать

Токарная обработка вала длиной 3700мм.Скачать

Центровка длинных валов.Скачать

Токарная обработка вала #ИвМашДетальСкачать