Главная страница » Центровка валов агрегатов: практическое руководство

Коллинеарность (соосность) валов считается идеальной, когда центры валов находятся на одной осевой линии. Соответственно несоосность показывает обратный результат. Отсюда логический вывод — центровка валов машин является обязательным действием, направленным на обеспечение качественной безопасной работы.

- Стационарный и подвижный вал

- Центр вращения стационарного вала

- Горизонтальная коллинеарность

- Вертикальная коллинеарность

- Центровка по видам несоосности

- Инструмент для центровки муфтовых соединений

- Пошаговая инструкция центровки пары электродвигатель-насос

- Процесс центровки пары мотор / насос часовым индикатором

- Последствия нарушения центровки валов

- О том, как центруют валы агрегатов анализатором часового типа

- КРАТКИЙ БРИФИНГ

- Большая Энциклопедия Нефти и Газа

- Перекос — вал

- перекос валов

- Тематики

- Синонимы

- Смотреть что такое «перекос валов» в других словарях:

- 14. Особенности идентификации дефектов нагруженных валов и колес.

- 💡 Видео

Видео:Основы центровки валовСкачать

Стационарный и подвижный вал

Последствия нарушения коллинеарности выражаются следующими моментами:

- преждевременный выход из строя подшипников, сальников, муфтовых соединений;

- усиление осевой и радиальной вибрации;

- повышение температуры нагрева подшипниковых узлов и смазывающей жидкости;

- ослабление или поломка элементов крепежа к фундаменту.

Для центровки валов агрегатов удобно применять измерительные наборы, подобные серийным от фирмы Baltech

Когда проверяется, например, коллинеарность муфтового соединения насоса и электродвигателя, насосный вал определяется как стационарный, а вал электродвигателя как подвижный. Центровка соединения всегда производится, исходя из положения подвижного вала относительно стационарного.

Центр вращения стационарного вала

Центр вращения стационарного вала – это опорная линия с нулевыми координатами. В системе координат X-Y плюсовыми значениями являются перемещения вправо по горизонтали и вверх по вертикали.

Несоосность вычисляется путём определения положения центра подвижного вала в двух плоскостях, относительно положения центра оси стационарного вала (горизонтальная ось X и вертикальная Y).

Горизонтальная коллинеарность

Состояние несоосности (вид сверху), которое корректируется перемещением электродвигателя в боковых направлениях по оси X – это горизонтальная центровка.

Электродвигатель перемещают вправо-влево, добиваясь, таким образом, соосности и параллельности в горизонтальной плоскости.

Вертикальная коллинеарность

Состояние несоосности (вид сбоку), которое корректируется перемещением электродвигателя вниз или вверх по оси Y – это вертикальная центровка.

Необходимую величину смещения получают путём установки под лапы мотора регулировочных пластин разных по толщине.

Центровка по видам несоосности

Параллельная несоосность – состояние, когда оси вращения валов расположены на одинаковом расстоянии одна от другой и по всей их длине.

Центровка в параллельной и угловой несоосности выполняется в соответствии с определёнными правилами и нормами. Применяется профессиональный инструмент

Угловая несоосность – состояние, когда оси вращения валов расположены на разных расстояниях одна от другой и по всей их длине.

Центровка соединения должна проводиться:

- после монтажа нового оборудования;

- после соединения оборудования с трубопроводами и арматурой;

- по завершении ремонтных работ;

- если при работе отмечается повышенный шум и вибрации;

- если температура подшипниковых узлов выше нормы.

Процедура центровки соединения валов агрегатов:

- Установить измерительное устройство.

- Проверить и скорректировать положение мягкой вставки.

- Вычислить значения несоосности.

- Выполнить качественную центровку валов.

- Составить отчёт о проделанной работе.

Инструмент для центровки муфтовых соединений

Существует целый ряд инструментов для центровки муфтовых соединений, начиная от простейших и завершая совершенными наборами.

Чем совершеннее и современнее набор измерительного инструмента, тем выше точность центровки

Самый простой и доступный набор содержит:

- штангенциркуль,

- линейку,

- пластинчатые щупы разной толщины.

Точность измерений этим набором невысока. Качество центровки обеспечивается не столько инструментом, сколько мастерством и опытом механика. Сама процедура центровки с помощью этих инструментов может занимать продолжительное время.

Цифровой анализатор центровки соединений – инструмент из серии наиболее совершенных приспособлений. Анализатор позволяет быстро и легко отцентрировать валы с высокой точностью.

Работу может выполнить любой человек, изучивший инструкцию по работе с цифровым анализатором. Однако стоимость цифрового измерителя очень высока и далеко не всем по карману.

Анализатор точности центровки валов часового типа позволяет достаточно точно провести измерения коллинеарности

Между тем есть экономичная альтернатива – ещё один вид измерительного анализатора, построенного на основе двух индикаторов часового типа. Один индикатор определяет отклонения по оси X, другой по оси Y. Удобный, эффективный, недорогой инструмент, помогающий быстро центровать, к примеру, муфтовое соединение между электродвигателем и насосом.

Пошаговая инструкция центровки пары электродвигатель-насос

- Проверить правильность установки рамы агрегата на фундаменте при помощи строительного уровня. Выполняется эта операция в продольном и поперечном направлениях.

- Если расстояние между анкерными болтами рамы превышает 800 мм, установить под раму дополнительные подкладки в центральной точке межанкерного расстояния. Подкладки должны плотно прилегать к раме и фундаменту.

- Ослабить болты крепления насоса и болты крепления подшипниковой опоры. Убедиться, что на подшипниковую опору не действуют какие-либо нагрузки.

- Затянуть крепёжные болты на основании насоса, оставив ослабленным крепёж подшипниковой опоры.

На картинке несколько первых шагов, показывающих как выполняется центровка валов агрегатов

Дальнейший процесс центровки:

- Измерить величину зазора между муфтами электродвигателя и насоса. Эта величина не должна превышать значений 3-5 мм. В случае несоответствия, ослабить крепление электродвигателя и выставить мотор на место до получения указанных цифр. Получив результат, закрепить двигатель.

- Проверить свободный ход вращения, прокручивая валы агрегата вручную. Свободное вращение, без наличия заеданий – свидетельство корректного состояния устройств.

- Используя червячные хомуты, разместить на полумуфтах механизм центровки. Основная и ответная часть механизма устанавливаются с осевым зазором между ними в 2-3 мм. При вращении валов, они не должны соприкасаться.

- Закрепить к механизму центровки индикаторы часового типа и приступить к операции центровки валов электродвигателя / насоса.

Процесс центровки пары мотор / насос часовым индикатором

Индикаторами часового типа измеряют боковые зазоры (А) и угловые зазоры (В). Для этого приборы закрепляют на оснастке с таким расчётом, чтобы их наконечники упирались в тело полумуфт на валу двигателя и насоса. Также при установке приборов следует учесть удобство считывания показаний.

Индикаторы часового типа нужно установить так, чтобы без затруднений снимать показания

Упирают измерительные стержни индикаторов в тело полумуфт с выбегом в 2-3 мм по шкале. Затем вращением ободков приборов совмещают стрелки с нулевой отметкой. Начинают измерение в четырёх пространственных точках:

- Первыми измеряют зазоры А и В верхнего положения.

- Поворачивают валы на 90º в направлении рабочего вращения привода.

- Вновь измеряют зазоры А и В по среднему положению.

- Повторяют процедуру для двух оставшихся положений.

Читайте также: Как открутить болт вала стиральной машины

Последним контрольным замером – пятым по счёту, будет повторное измерение в начальной верхней точке. Полученные цифры замеров в 1 и 5 положениях должны совпадать.

Последствия нарушения центровки валов

Изменения параметров центровки валов (соосности), прежде всего, вызывают эффект вибрации. Влияние вибрации на муфту и на близко расположенные подшипники очевидно: детали подвергаются ускоренному износу.

Такими обещают быть последствия посредственного подхода к центровке валов агрегатов

На муфте изнашивается эластичная вставка, появляются дефекты подшипников мотора и насоса, торцевого уплотнения. Если же перекос осей значительный, в конечном итоге неизбежен срез вала.

О том, как центруют валы агрегатов анализатором часового типа

Практическое пособие на видеоролике по теме центровки валов машинных агрегатов посредством часовых индикаторов. На видео демонстрируется полная последовательность процедуры, показываются все тонкости центровки:

КРАТКИЙ БРИФИНГ

Zetsila — публикации материалов, интересных и полезных для социума. Новости технологий, исследований, экспериментов мирового масштаба. Социальная мультитематическая информация — СМИ .

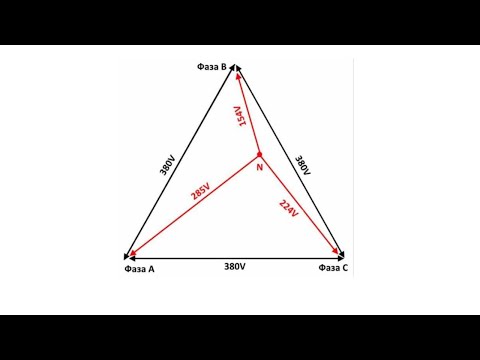

Видео:Перекос фаз в трехфазной сетиСкачать

Большая Энциклопедия Нефти и Газа

Видео:Что такое перекос фаз и неравномерное распределение нагрузкиСкачать

Перекос — вал

Перекос вала приводит к самовыключению прямой передачи при замедлении или разгоне автомобиля. [1]

Перекос вала по отношению к опорной поверхности корпуса недопустим. [3]

Угол перекоса валов , соединяемых шарниром; ю — угловая скорость ведущего вала; t — время, отсчитываемое от момента, когда вилка находится в плоскости перекоса валов. [4]

Угол перекоса вала по отношению к оси отверстия корпуса ограничивается необходимостью контакта всех рядов шариков с рабочей поверхностью качения наружного кольца и конструкцией уплотнений. [5]

Компенсация перекоса валов происходит вследствие деформации упругих элементов — резиновых блоков или втулок, армированных по наружному и внутреннему диаметрам, — установленных между ведущими и ведомыми элементами соединительной муфты. [6]

Отсутствие перекоса валов редуктора относительно друг друга в вертикальной плоскости проверяют брусковым уровнем 100 — 0 1, укладываемым на шейки валов. [7]

При перекосе валов их оси скрещиваются между собой под углом ф, в результате чего радиальные или осевые зазоры оказываются разными. [9]

Если происходит перекос вала от деформации при сварке, то поворот его затрудняется. В этом случае необходимо путем соответствующего наложения валиков выправить перекос вала. [11]

Не допускается перекос валов . [12]

Муфты допускают перекос валов примерно на угол, равный Г, при полном совпадении осей, радиальные смещения, а также их раздвижку. Ново-Краматорского завода: тип а — нормальный — для малых и средних моментов, тип б — тяжелый — для больших моментов. [13]

Для устранения перекоса вала под свободное кольцо под-кладывается упругая подкладка. Для устранения несовпадения осей вала и корпуса тугое кольцо подшипника монтируют на вал с соответствующей посадкой, а свободное кольцо устанавливают в корпусе с зазором 0 4 — 0 6 мм. [14]

Видео:Распределение нагрузки по фазам. Перекос фаз | KonstArtStudioСкачать

перекос валов

перекос валов

угловая несоосность валов

Взаимное расположение валов, при котором их оси пересекаются.

[Сборник рекомендуемых терминов. Выпуск 45. Терминология деталей машин. Академия наук СССР. Комитет технической терминологии. 1958 г.]

Тематики

Синонимы

Справочник технического переводчика. – Интент . 2009-2013 .

Смотреть что такое «перекос валов» в других словарях:

муфта — ы; ж. [от нем. Muffe]. 1. Открытый с двух сторон меховой мешочек, в который засовывают руки для предохранения их от холода. Держать руки в муфте. Меховая м. Быть в пальто с муфтой. 2. Техн. Деталь, устройство для соединения цилиндрических частей… … Энциклопедический словарь

Муфта — (от нем. Muffe или голл. mouwtje) в технике, устройства для постоянного или временного соединения валов, труб, стальных канатов, кабелей и т. п. Различают М. соединительные, которые в зависимости от выполняемой функции обеспечивают… … Большая советская энциклопедия

Подшипник качения — с неподвижным внешним кольцом Подшипник это техническое устройство, являющееся частью опоры, которое поддерживает вал, ось или иную конструкцию, фиксирует положение в пространстве, обеспечивает вращение, качание или линейное перемещение (для… … Википедия

Подшипник скольжения — Подшипник качения с неподвижным внешним кольцом Подшипник это техническое устройство, являющееся частью опоры, которое поддерживает вал, ось или иную конструкцию, фиксирует положение в пространстве, обеспечивает вращение, качание или линейное… … Википедия

Шарикоподшипник — Подшипник качения с неподвижным внешним кольцом Подшипник это техническое устройство, являющееся частью опоры, которое поддерживает вал, ось или иную конструкцию, фиксирует положение в пространстве, обеспечивает вращение, качание или линейное… … Википедия

Средний танк Panzer IV — Мы замерли, увидев показавшиеся из садов Ситно уродливые, чудовищные машины ярко желтой тигровой окраски. Они медленно катились в нашу сторону, сверкая языками выстрелов. Я таких еще не видал, говорит Никитин. Немцы… … Энциклопедия техники

Видео:Перекос рокеров и метод регулировки клапанов на ВАЗ-2101-07Скачать

14. Особенности идентификации дефектов нагруженных валов и колес.

14.1. Под механизмами с нагруженными валами понимаются различного рода транспортеры, прокатные станы, печатные машины и другие, в которых перемещение движущейся поверхности осуществляется несколькими валами при постоянной круговой скорости вращения каждого из них. Оси этих валов неподвижны в пространстве, а их подшипниковые узлы доступны для измерения вибрации и температуры. Большинство таких механизмов работают при сильно изменяющейся во времени температуре окружающей среды, что резко снижает возможности контроля состояния валов большинства из них по периодическим измерениям температуры, и основным диагностическим сигналом является вибрация. Как правило, для периодического контроля состояния и диагностики узлов этих механизмов используются профессиональные системы диагностики, обеспечивающие обнаружение и идентификацию дефектов на ранней стадии развития.

Читайте также: Ремонт карданных валов газель некст

14.2. Применять простейшую переносную систему мониторинга для контроля состояния таких механизмов целесообразно в совокупности со стационарными системами мониторинга и диагностики, которые охватывают не все узлы механизма. Например, эффективным способом диагностики таких механизмов является контроль переменных составляющих тока приводного электродвигателя, и для этой цели можно использовать ограниченные по стоимости стационарные системы обнаружения дефектов по спектральным составляющим тока двигателя всего с одним – двумя измерительными каналами на каждый двигатель. Однако подобные системы контроля тока двигателя не дают ответа на то, в каком из валов, вращающихся с одной и той же частотой, имеет место обнаруженный дефект. Поэтому после обнаружения дефекта по составляющим спектра тока электродвигателя следует измерять вибрацию всех валов с идентифицированной по току частотой вращения, например, простейшей системой мониторинга, и путем сравнения вибрации всех опор вращения выявлять дефектный вал.

14.3. Приводы колес на транспорте имеют близкие к механизмам с нагруженными валами особенности идентификации дефектов. Контролировать состояние таких приводов можно любым из трех следующих способов:

- во время движения транспорта, для чего используются стационарно устанавливаемые средства контроля и диагностики или средства предварительного сбора диагностической информации,

- во время имитации движения транспорта на катковых стендах, для чего чаще всего используются стендовые системы диагностики трансмиссии и колес,

- при работе трансмиссии на холостом ходу с вывешиванием средства транспорта на домкратах, причем для диагностики может использоваться и переносная и стендовая системы.

Простейшие средства мониторинга состояния трансмиссии и колес на транспорте могут использоваться в последних двух случаях при отсутствии стендовых систем профессиональной диагностики, рассчитанных на раннее обнаружение дефектов, и специалистов по эксплуатации таких систем.

При контроле состояния привода транспортных средств, работающих на стенде в вывешенном состоянии, без статической нагрузки на колеса, рекомендуется использовать специально разрабатываемые для таких условий методы контроля состояния привода (трансмиссии и подшипников колес) и идентификации возможных дефектов. Как правило, такие методы рассчитаны на долгосрочный прогноз состояния узлов трансмиссии с использованием профессиональных систем диагностики и не являются предметом рассмотрения настоящей методики.

14.4. Особенности идентификации дефектов нагруженных валов и колес определяются тремя основными факторами. Первый фактор связан с природой формирования вибрации в точках контакта вала (движущегося колеса) с движущейся (неподвижной) поверхностью. Основной вклад в контролируемую вибрацию вносят колебательные силы, определяемые неровностью контактируемых под статической нагрузкой поверхностей качения. Как правило, специалистам по контролю состояния механизмов нужна количественная оценка параметров неровностей лишь одной поверхности — вала (колеса). Оценка параметров неровности другой поверхности – проката, бумаги, дороги, каткового стенда и т.п. не является их задачей, но создаваемая из-за таких неровностей низкочастотная и среднечастотная вибрация вала (колеса) является сильной помехой, ограничивающей возможности контроля состояния собственно механизма. Поэтому задачи контроля состояния механизма, в основном, решаются с применением профессиональных систем мониторинга и диагностики с использованием узкополосных анализаторов спектра. Простейшие системы мониторинга решают задачи оценки состояния и идентификации дефектов таких механизмов лишь частично, по параметрам низкочастотной вибрации (на первых двух гармониках частоты вращения) и высокочастотной вибрации опор вращения.

14.5. Второй фактор определяется влиянием на вибрацию вала (колеса) его привода, обеспечивающего вращение и представляющего собой, как правило, механическую передачу, часто с большим количеством ступеней. Колебательные силы, формируемые дефектом любого узла механизма, легко передаются по ступеням механической передачи на контролируемый вал (колесо), возбуждая соответствующую вибрацию. В связи с этим основное внимание при обнаружении и идентификации дефектов вала и подшипника простейшей системой мониторинга также уделяется измерению диагностических параметров, содержащихся в сигнале высокочастотной вибрации подшипников вала (колеса). При этом необходимо учитывать, что различного рола скребки, используемые для очистки рабочей поверхности вала, а также тормозные устройства колес являются источниками повышенной вибрации, в том числе высокочастотной, и при проведении измерений вибрации необходимо исключать возможность их функционирования по назначению.

14.6. Третий фактор – большое количество одинаковых объектов контроля, работающих в близких режимах. Как правило, под контролем одного специалиста находятся либо механизмы с большой группой одинаковых валов (транспортер, конвейер, прокатный стан, бумагоделательная машина и т.п.), либо несколько одинаковых машин (транспортных средств). Это позволяет применять групповые методы контроля состояния и идентификации дефектов, в том числе и проводить групповой анализ результатов измерения температуры подшипниковых узлов, проведенного за короткий интервал времени без смены нагрузки и температуры окружающей среды.

14.7. Из основных дефектов нагруженных валов (объединенных в большую группу с вращением от одного привода), которые следует рассматривать как одно целое вместе с приводом, следует выделить следующие дефекты, доступные для обнаружения простейшей системой мониторинга состояния:

- несовпадение оси вращения вала с его геометрической осью, определяемое как бой вала,

- несовпадение оси вращения шестерни (звездочки), входящей в состав механической передачи, с геометрической осью вала, определяемое как бой шестерни (звездочки),

- некруглость вала, в том числе из-за его износа,

- перекос вала (шестерни, звездочки),

- дефекты зубьев шестерни (звездочки) на валу и шестерни (цепи) входящей с ней в зацепление,

- дефекты смазки зацеплений,

- бой, перекос, дефекты других валов, механически связанных с контролируемым валом, и имеющих другие частоты вращения.

- дефекты подшипников вала и привода.

Читайте также: Балансировка карданного вала в барнауле

14.8. Из основных дефектов привода колес на транспорте, доступных для обнаружения простейшей системой мониторинга в стендовых условиях, следует выделить:

При контроле вибрации на катковых стендах:

- несовпадение оси вращения колеса с его геометрической осью, определяемое как бой колеса,

- некруглость колеса, в том числе из-за его износа,

- дефект шестерни, передающей крутящий момент на колеса и дефект кардана,

- дефекты смазки зацеплений,

- дефекты подшипников колес.

При контроле вибрации вывешенного на домкратах транспортного средства такие дефекты как бой и некруглость колес по вибрации не определяются.

Использовать простейшую систему мониторинга для контроля состояния коробки передач крайне сложно, но доступен общий контроль ее состояния. Для этого необходимо измерять вибрацию на входе и выходе коробки и контролировать ее на каждой передаче, особое внимание уделяя контролю за ростом вибрации на зубцовых гармониках.

У многорежимных механизмов с разными частотами вращения контролируемого вала (колеса) необходимо либо мониторинг состояния проводить в одном режиме работы при близких и стабильных частотах вращения, либо для каждого из выбранных режимов проводить независимую оценку состояния и идентификацию дефектов. Количество таких режимов не должно быть большим, обычно выбирается до трех режимов, в которых объект контроля чаще всего используется по назначению. В пределах одного режима частота вращения объекта от измерения к измерению не должна меняться более чем на 10%.

Измерения вибрации следует проводить на подшипниковых узлах всех валов (осей) механизма, в плоскости, перпендикулярной оси вращения, и направлении действия нагрузки на вал или в противоположном направлении. При недоступности подшипникового узла для прямых измерений высокочастотной вибрации оценку состояния подшипника следует производить опосредовано по изменению зубцовых гармоник вибрации механической передачи.

14.9. Для идентификации дефектов нагруженных валов (колес) по результатам периодических измерений вибрации простейшей системой мониторинга необходимо иметь следующую информацию об объекте:

- частоту вращения нагруженного вала (колеса) и частоты вращения всех промежуточных валов и шестерен, механически связанных с нагруженным валом,

- зубцовые частоты зубчатых (цепных) соединений нагруженного вала с другими валами, передающими крутящий момент на нагруженный вал от привода,

- вид подшипника (качения или скольжения) в контролируемой опоре вала,

14.10. При рассматриваемых дефектах нагруженного вала и его привода вибрация может расти в третьоктавных частотных полосах, соответствующих:

- частоте вращения нагруженного вала при бое вала или шестерни (звездочки), насаженной на этот вал,

- второй гармонике частоты вращения нагруженного вала при его некруглости или перекосе шестерни (звездочки),

- третьей и более высоким гармоникам частоты вращения при повреждениях поверхности качения вала или дефектах зубьев шестерни (звездочки),

- первой, второй и более высоким гармоникам вибрации ненагруженных промежуточных валов соответственно при бое, перекосе и дефекте зубьев шестерни (звездочки) на этих валах,

- зубцовой частоте, а также ее гармоникам (нарушения качества зацепления, в том числе из-за износа контактных поверхностей или подшипников, а также дефектов смазки зацеплений),

- частотам ниже зубцовой частоты, т.е. гармоникам высокой кратности от частоты вращения одного из валов (дефекты зубьев шестерни),

- области частот между зубцовыми частотами, а также высоким частотам (дефекты смазки зацепления или дефекты подшипников).

- ультразвуковой области частот, с появлением ударных импульсов (дефекты подшипников)

Идентификации указанных дефектов может препятствовать широкополосная вибрация, возбуждаемая неровностями нагружаемой поверхности (сетки, проката и т.п.), контактирующей с валом.

14.11. Рост вибрации опор вращения при движении колесного транспорта при тех же дефектах привода колес будет наблюдаться на тех же частотах, но при этом вибрация, возбуждаемая при движении колес по каткам стенда, может существенно превышать вибрацию, возбуждаемую многими из рассмотренных ранее дефектов. Наибольшая вибрация возбуждается катковым стендом на гармониках частоты вращения катков и на гармониках частоты, определяемой расстоянием между осями катков (эквивалент зубцовой частоты). Исключение составляет лишь высокочастотная и ультразвуковая вибрация опор вращения, по которой и обнаруживаются многие дефекты трансмиссии транспорта при вращении колес в стендовых условиях.

14. 12. При идентификации дефектов параллельно работающей группы нагруженных валов (колес) важным вопросом является выделение из группы вала с дефектами. Максимальный рост низкочастотной вибрации нагруженного вала не может быть достаточным признаком для выделения дефектного вала или его привода. Необходимо выявлять, прежде всего, подшипниковые узлы с максимальным ростом среднечастотной, высокочастотной и ультразвуковой вибрации.

14.13. При идентификации дефектного узла (собственно вал или колесо, шестерня, зацепление или подшипник), в случае невозможности определить его по основным признакам дефектов, следует пользоваться дополнительными признаками. В частности, преимущественный рост среднечастотной вибрации подшипникового узла имеет место, как правило, при дефектах собственно вала (колеса), преимущественный рост среднечастотной вибрации двух ближайших подшипниковых узлов — при дефектах шестерни. При дефектах зацепления зубцовая вибрация растет в ближайшем к шестерне подшипниковом узле, при дефектах смазки в зацеплении – растет вибрация в группе третьоктавных полос на высоких частотах сразу нескольких подшипниковых узлов, при дефектах подшипников – преимущественно только подшипникового узла с дефектом, и максимальный рост в последнем случае приходится на ультразвуковую вибрацию.

14.14. При контроле состояния транспортных средств по вибрации с использованием каткового стенда особое внимание следует уделять выбору диаметра катков, чтобы обеспечить при измерении и анализе вибрации разделение зубцовых составляющих вибрации редукторов трансмиссии и основных составляющих вибрации нагруженных катков по частоте. Кроме того, необходимо отслеживать износ поверхностей катков, и вовремя их заменять, чтобы обеспечить отсутствие влияния катковых составляющих вибрации на результаты контроля состояния и идентификации дефектов колес и трансмиссии.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💡 Видео

Сползает и жрет ремень ГРМ ваз 2109 8кл/ В чем причина?Скачать

Перекос оси цилиндра! как его точить??Скачать

Почему он шумитСкачать

Греются подшипники на Циркулярке. *ЕСТЬ РЕШЕНИЕ*Скачать

Монтаж и демонтаж подшипников SKF - Сферические роликоподшипники - Цилиндрическое отверстиеСкачать

КАРДАННЫЙ ВАЛ.ЧТОБ НЕ БЫЛО ВИБРАЦИИ!!!Скачать

Как трехфазный асинхронный двигатель работает на одной фазе? #энерголикбезСкачать

Правильная работа вариатора на Тофаларе 500 с коробкой реверс!Скачать

Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Как проверить торсионную пружину на Ваших воротахСкачать

Устранение перекоса колодок BPW Eco Plus на барабанах дёшево и сердитоСкачать

Вал фуганка - плавают подшипникиСкачать

Почему водит зад автомобиля.Скачать

ОТВЕТЫ НА ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ: центровка валов насосных агрегатовСкачать

дикая ВИБРАЦИЯ кардана ВАЗ 2106Скачать