До недавнего времени ездил я себе спокойно и не задумывался о том, что скоро мне предстоит по истине проблематичное и трудоемкое занятие. Речь пойдет о регулировке клапанов на моём моторе. Все наверно хорошо себе представляют процесс регулировки клапанов на заводском моторе. Меряем зазор, высчитываем по нехитрой формуле толщину регулировочной шайбы которая нам нужна и просто устанавливаем её на нужное место.

Н=В+(А-С);

Где: Н-толщина новой шайбы;

В-толщина снятой шайбы;

А-замеренный зазор;

С-номинальный зазор (для впускного 0.2-0.25мм; для выпускного 0.3-0.35мм).

Такая же система регулировки применяется для некоторых тюнинговых валов с небольшим подъемом, где не требуется доработка гбц.

Ну а теперь собственно о том как же регулировать клапана на двигателе где стоит вал с высоким подъемом так сказать «горбатый вал».

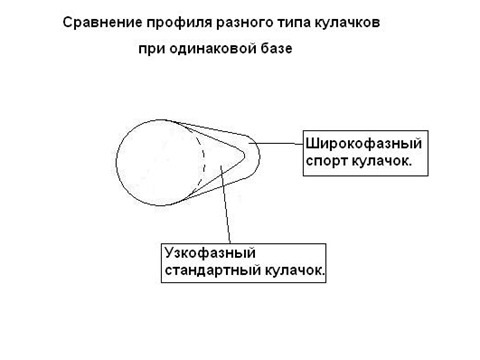

Для начала немного теории. Сразу скажу речь пойдет только о распределительных валах для 8-ми клапанного мотора. Что означает термин «горбатый вал» или как его еще называют спортивный? Это такой распределительный вал у которого профили кулачков больше че у заводского вала, т.е. он более «горбатый». Что нам это дает:

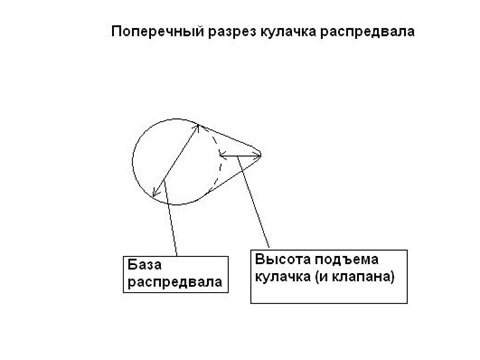

1. Подъём клапана — чем выше подъём клапана, тем больше топливо-воздушной смеси мы сможем закачать в цилиндр (выражается в миллиметрах).

2. Фаза открытия — время которое клапан находится в открытом состоянии (выражается в градусах)

3. Угол перекрытия клапанов — время когда оба клапана открыты, необходимо для лучшей продувки цилиндров и их наполнением новой топливо-воздушной смесью.

А теперь о самих распределительных валах. Они бывают двух видов:

— Полнобазный распределительный вал;

— Непонобазный распределительный вал.

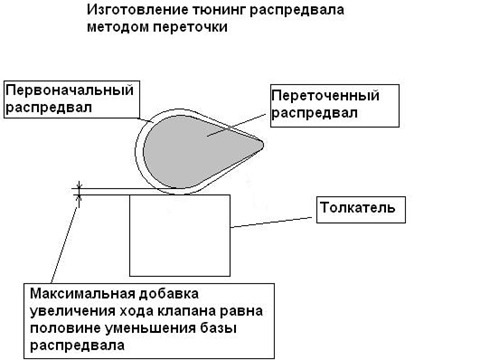

Полнобазным валом является заводской распределительный вал и некоторые тюнинговые рапредвалы, а неполнобазным являются спортивные распределительные валы которые имеют уменьшенную базу по сравнению с заводским распредвалом. Для чего делаются неполнобазный валы, для того чтобы они поместились в ГБЦ.

Полнобазный распредвал с большим профилем кулачка просто не поместится в головке блока цилиндров.Так же, неполнобазные валы можно изготовить методом переточки из обычного заводского вала, что в принципе и делается некоторыми производителями.

А теперь давайте рассмотрим что нам необходимо доработать для установки неполнобазного распредвала. По примеру своего двигателя попытаюсь все подробно объяснить. Двигатель собирался еще прежним хозяином восьмерки, профессиональным тюнером, за что ему большое спасибо!

В ГБЦ стоит неполнобазный распределительный вал СТИ-12.1 с фазами 308/300. «Просажены» посадочные места под клапанные пружины. Для чего? Для того, чтобы когда клапан будет находится в открытом состоянии и клапанная пружина будет сжата, её витки не соприкасались друг с другом, иначе это приведет к её разрушению. Установлены цельные толкатели. Для чего? Для того чтобы когда мотор будет развивать высокие обороты, кулачок вала не «выплюнул» регулировочную шайбу и для надежности конструкции.

Так как стоят цельные толкатели нам необходимо компенсировать высоту неполнобазного вала и обеспечить необходимый тепловой зазор. Это можно сделать двумя способами подбором толкателей или установкой под толкатель подпятника или как в простонародье говорят «пятачкок». В моем случае стоят «пятачки». Сами «пятачки» нарезаны из клапана. Как это выглядит:

И теперь именно то ради чего все это было написано. Регулировать в данной системе тепловой зазор скажем так проблематично, так как придется снимать распределительный вал! Процесс таков: Вымеряете зазоры всех клапанов, записываете. Затем снимаете распределительный вал, вытаскиваете толкатели и вымеряете высоту подпятников, записываете и затем по всем уже известной формуле расчета регулировочной шайбы высчитываете высоту подпятника каждого клапана. Рассчитав высоту подпятника, нарезаете столбили клапана и при помощи микрометра на карбароне подгоняете подпятник под нужны размер. Затем все собираете, проверяете и если еще необходимо регулировать повторяете процедуру, и так до тех пор пока вы не отрегулирует зазоры или пока крыша не съедет)))) В ближайшие дни мне такая процедура предстоит)))

Читайте также: Мотоцикл с мотором от мотоблока своими руками

Нравится 12 Поделиться: Подписаться на машину

Видео:Сферические подпятники. Ещё способы установки.Скачать

Что такое подпятники в моторе

Мастерская K-POWER предлагает к продаже подпятники собственного производства, для комплектации тюнинговых ВАЗовских распредвалов с неполнобазным кулачком. Подпятник имеет вид колпачка, который одевается на торец клапана и компенсирует уменьшенный базовый диаметр кулачка распредвала.

Наши подпятники изготовлены из специальной стали на ЧПУ-станках, закалены до твёрдости 55 HRC, доводка в размер осуществляется на плоскошлифовальном станке. В отличие от конкурентов, наши подпятники практически не имеет люфта на торце клапана (у конкурентов люфт подпятника на клапане может доходить до 1 мм!).

Подпятники эксплуатируем на своих и клиентских автомобилях уже несколько лет, и можем гарантировать их надёжность и износоустойчивость. Подпятник должен устанавливаться на целый клапан — подрезка торца клапана недопустима. Подпятники являются хорошей альтернативой просадке сёдел. При увеличении хода клапана необходимо не забывать распускать пружинки, это можно сделать путём установки наших дюралевых тарелок, в конструктив которых уже заложен роспуск пружин.

Как можно подобрать подпятники под ваш распредвал? Допустим, у вас есть тюнинговый распредвал для 8-ми клапанного двигателя ВАЗ. Замеряем штангенциркулем базовый диаметр кулачка распредвала (его ширину). Например, получился диаметр 36 мм. Базовый диаметр кулачка серийного распредвала — 38 мм. Считаем по следующей формуле: (38-36) \ 2 = 1 мм. Таким образом, если поставить валик с БД = 36 мм в обычную головку 21083 без просадки седел на 1 мм, толщина регулировочных шайб увеличится на 1 мм. Для компенсации этого, на клапана можно поставить подпятники толщиной 1 мм.

Бывают случаи (часто — если вал перешлифован из заводского), что БД кулачков на валу идёт вразброс — на впуске одно значение, на выпускных кулачках — другое. Тогда подпятники подбираются отдельно для выпуска и впуска.

На старых головках после 1-2 ремонтов встречаются просаженные сёдла (вследствие правки фасок при ремонте). Если нет возможности заменить сёдла, можно подобрать вал с уменьшенным базовым диаметром кулачков, при этом подпятники подбираются тоньше, чем по вышеуказанной формуле. Для б\у головок с учётом просадки седел при правке фасок, рекомендуется брать подпятники, тоньше на 0.4-0.7 мм, чем рассчитанная толщина по формуле. Данный запас по толщине шайбы позволит избежать подрезки торца клапана или замены седел.

Среди обывателей бытует мнение, что подпятники ненадёжны, и их применять не следует. Так же считается, что головка на подпятниках работает громче, чем без них. Однако, собственный опыт сборки головок и моторов с применением неполнобазных валов на подпятниках, полностью опровергает данные утверждения. Во-первых, повышенная шумность может появляться вследствие применения низкокачественных подпятников, имеющих большой люфт на торце клапана. На периоде приработки подпятников (первые 100-200 км пробега) зазоры клапанов могут увеличиться, что повлечет повышение шумности — тут просто надо тщательно отрегулировать зазоры клапанов после приработки. Во-вторых, качественная сталь и закалка подпятников полностью исключают их износ. В-третьих, подпятник не может «слететь» с клапана во время работы двигателя, даже в случае кинематического подвисания клапанов. Единичные случаи вылетания подпятника в практике были отмечены — всегда был виноват малый зазор в паре «втулка-клапан» — клапан банально клинило во втулке. Рекомендации некоторых производителей тюнинговых валов «не применять подпятники» даются исключительно из желания продать дорогой полнобазный вал, а ведь эти «производители» в 90-е годы сами начинали с перешлифовок на подпятниках и продавали такие комплекты годами. Перешлифовка дешевле полнобазника из заготовки, и те, еще старые валы, ехали на подпятниках очень даже неплохо (да и сейчас многие их еще используют).

Читайте также: Мотор редуктора в орле

Фотографии наших подпятников:

Размерный ряд и цены на подпятники указаны в прайсе.

Статья написана: 1 января 2013 г.

Автор статьи, фото-видео материалов: © Квазар

Запрещены без письменного разрешения автора: перепечатка статьи целиком или частично, перепечатка и использование фото-видео материалов, равно как их изменение и редактирование в целях дальнейшей публикации на сторонних сайтах.

Видео:Днепровские подпятникиСкачать

Назначение, типы, область применения, разновидности конструкций подшипников скольжения и подпятников, материалы для их изготовления

Подшипником скольжения называют опору для поддержания вала (или вращающейся оси). В таком подшипнике цапфа вращающегося вала (или оси) проскальзывает по опоре.

10.1. Радиальные подшипники скольжения (или просто подшипники скольжения) предназначены для восприятия радиальной нагрузки. В таких подшипниках поверхности цапфы вала (или оси) и подшипника находятся в условиях относительного скольжения. При этом возникает трение, которое приводит к изнашиванию пары вал (ось) — подшипник.

Для уменьшения изнашивания необходимо рационально выбирать материал трущихся пар и обеспечить нормальные условия смазывания рабочих поверхностей.

10.2. Конструкции подшипников скольжения.

Подшипники бывают неразъемные и разъемные:

Неразъемные подшипники могут быть выполнены за одно целое со станиной (рис. 10.1) или в виде втулки 1, установленной в корпус подшипника 2 (рис. 10.2).

В первом случае станину 1, а во втором — втулку 1 изготовляют из материалов, обладающих хорошими антифрикционными свойствами: антифрикционного чугуна; бронзы оловянной; латуни; баббитов; алюминиевых сплавов; порошковых материалов; текстолита; капрона; специально обработанного дерева; резины (при смазывании водой); графита (в виде порошка, из которого прессуют вкладыши) и др.

|

Рис. 10.1. Неразъемный подшипник скольжения: / — станина

Рис. 10.2. Неразъемный подшипник скольжения: / — втулка; 2 — корпус

Корпуса подшипников можно изготовлять из чугуна или стали литыми или сварными. Конструкции (конфигурации) корпусов подшипников могут быть самыми разнообразными (рис. 10.2; рис. 10.3).

|

Рис. 10.3.Неразъемный подшипник скольжения

Разъемный подшипник (рис. 10.4) отличается от неразъемного тем, что в нем втулка заменена вкладышами 2 я 3, корпус подшипника разъемный и состоит из собственно корпуса 7 и крышки 4, соединенных болтами или шпильками 5. Вкладыши изготовляют из антифрикционных материалов или двух металлов (тело вкладыша из стали, а рабочую часть толщиной 1—3 мм заливают баббитом или свинцовой бронзой). Во внутренней полости вкладышей делают канавку 1 (рис. 10.5), в которую через отверстие 2 подводят смазочный материал.

Рис. 10.4.Разъемный подшипник скольжения: / — станина; 2, 3 — вкладыши (полукольца); 4 — крышка; 5 — болт

Рис.10.5. Вкладыш: / — канавка; 2 — отверстие для подвода смазки

Для чего во втулке 1 неразъемного подшипника (см. рис. 10.2) делают канавки К и отверстие 0?

10.3. Смазочные канавки делают в верхнем вкладыше (в ненагруженной зоне подшипника), как показано на рис. 10.5. Для того чтобы вкладыши не имели осевых перемещений, их изготовляют с буртиками. Для удержания вкладышей от вращения вместе с валом предусматривают их закрепление с помощью штифтов и т. п. При укладке вкладышей в разъемный корпус между ними устанавливают регулировочные прокладки из тонколистовой стали или латуни.

Между крышкой и корпусом подшипника имеется зазор 5К

Вкладыши самоустанавливающихся подшипников изготовляют из чугуна или стали с последующей заливкой баббитом, свинцовой бронзой и т. п.

10.5.Подпятники (опорные подшипники) служат для поддержания вращающихся осей и валов при действии нагрузки, направленной вдоль оси вращения (т. е. при осевой нагрузке).

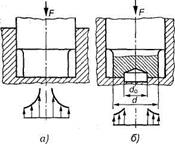

Подпятники могут быть с плоской пятой (рис. 10.8, а), с кольцевой пятой (рис. 10.8, б) и с гребенчатой пятой (рис. 10.9).

Подпятник (рис. 10.10) состоит из стального или чугунного корпуса 7, крышки 2 и опорного вкладыша 4. Для возможности самоустановки опорный вкладыш 4 может опираться на сферическую поверхность. Опорные вкладыши изготовляют из тех же антифрикционных материалов, что и

Читайте также: Моторы для штор схема подключения

|

Рис. 10.8.Подпятники: а — с плоской пятой; б — с кольцевой пятой

Рис. 10.9.Подпятник с гребенчатой пятой

вкладыши радиальных подшипников. Деталь 3 — втулка радиального подшипника.

Какую нагрузку может воспринимать опора, показанная на рис. 10.10?

Рис. 10.10.Опора вала: / — корпус; 2 — крышка; 3 — втулка радиального подшипника; 4 — опорный вкладыш

10.6.Подвод смазочного материала к подшипникам и подпятникам скольжения осуществляется следующими способами:

• периодическим смазыванием (через отверстие) жидким смазочным материалом (см. рис. 10.1);

• смазыванием набивкой (солидол и т. д.) с помощью масленки с шаровым клапаном (рис. 10.11,а);

• периодической заливкой жидкого смазочного материала или набивкой консистентного смазочного материала с помощью колпачковой масленки (рис. 10.11,б);

• смазыванием жидким смазочным материалом с помощью масленки с фитилем (рис. 10.11, в);

Рис. 10.11. Способы смазывания подшипников: а — масленка с шаровым клапаном; б— кол-пачковая масленка; в — масленка с фитилем; г — смазывание кольцом; д — смазывание окунанием

• смазыванием кольцом 1 (при специальной конструкции корпуса подшипника (рис. 10.11, г) при этом способе нижнюю часть подшипника выполняют как резервуар для масла, в верхнем вкладыше прорезают щель, пропускающую смазочные кольца 1 (рис. 10.12). Масло подается к поверхностям трения кольцом, увлекаемым во вращение валом;

• применение масляной ванны: при этом способе подпятник 7 (рис. 10.11, д) находится в масляной ванне.

Рис. 10.12. Смазывание подшипника кольцом: 1 — кольцо; 2 — цапфа; 3 — резервуар для масла

Кроме указанных существует еще много других способов, в том числе принудительное смазывание под давлением, капельное, разбрызгиванием, смазыванием масляным туманом и т. д.

Смазывание подшипника по схеме, показанной на рис. 10.12, осуществляется кольцом. Металлическое кольцо / большего, чем у цапфы вала 2, диаметра свободно висит на цапфе вала, нижней частью погруженное в масляную ванну 3. При вращении вала вращается и кольцо. Масло с кольца стекает на цапфу вала и, растекаясь вдоль него, попадает в зону трения.

Сравнительная характеристика смазочных устройств.

Наиболее простой способ смазывания — периодическая заливка смазочного материала через отверстие / (см. рис. 10.1). Недостаток этого способа — возможность попадания абразивных частиц в зону смазывания.

Смазывание с помощью масленки с шаровым клапаном или колпачко-вой масленкой (рис. 10.11, а, б) также требует наблюдения. Этого недостатка не имеет фитильный способ (рис. 10.11, в). Недостатком этого способа подвода смазочного материала является то, что масло подается к цапфе вала и тогда, когда вал не вращается (отсюда — повышенный расход смазочного материала). Кольцевой способ смазывания (рис. 10.11, г) — наиболее оптимальный, но при этом усложняется конструкция корпуса подшипника. Подшипники в масляной ванне (рис. 10.11, д — подпятник) также требуют усложнения конструкции корпуса подшипника (необходимость создания хорошего уплотнения вала).

10.7.Область применения, достоинства и недостатки подшипников скольжения.

В современном машиностроении применение подшипников скольжения ограниченно.

Достоинства подшипников скольжения:

• сохранение работоспособности при высоких угловых скоростях валов;

• выдерживание больших радиальных нагрузок;

• возможность изготовления разъемной конструкции, что допускает их применение для коленчатых валов;

• небольшие габариты в радиальном направлении;

• сохранение работоспособности в особых условиях (в химически агрессивных средах, воде, при значительном загрязнении);

• виброустойчивость; простота изготовления и ремонта. Подшипники скольжения применяют в двигателях внутреннего сгорания, газовых турбинах, станках, центрифугах, сепараторах, насосах и т. д.

Недостатки подшипников скольжения:

• большое изнашивание вкладышей и цапф валов;

•* необходимость постоянного ухода и большой расход смазочных материалов;

• значительные габариты в осевом направлении (длина вкладышей может достигать 3d, где d — диаметр цапфы вала).

Кроме того, следует иметь в виду, что массовое производство подшипников скольжения не организовано.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📸 Видео

Сферические подпятники, пятно контакта, как выглядит.Скачать

Правильная установка подпятника на автоковрик 👈 Какой подпятник лучшеСкачать

РАСПРЕДВАЛЫ! ОСНОВНОЙ ТЮНИНГ АТМО МОТОРА.Скачать

Распредвал ОКБ Двигатель RS58: история покупки, обзор, замер подъема и как подобрать подпятникиСкачать

сферические подпятники наглядно от подписчика.Скачать

Как установить подпятник на автоковрик? / Какой подпятник лучше? / Как пользоваться подпятником эва?Скачать

Отличие алюминиевых подпятниковСкачать

Установка подпятников. ВидеоинструкцияСкачать

Сферические подпятники по типу москвича, в Урал,Днепр. Еще один вариант.Скачать

Головки цилиндров урал. Редкий дефект. Сферические подпятники одна из важных доработок.Скачать

Ресурс .Сферические подпятники. Что дорого а что дёшево?Скачать

EngID. Российское производство электромоторов для БПЛА и иных проектов.Скачать

Производство Российских электродвигателей для БПЛА и иных проектов.Скачать

Мебельные подпятники, обзор всех видов и установка. Плюсы и минусыСкачать

Приспособление для сварки шариков в схеме сферических подпятников.Скачать

Подпятник. Нужен ли? И как его установить?Скачать

Подпятники для автоковрика. Какой лучше! Обзор и тест.Скачать

Полимерный подпятник evabel.ru после года эксплуатации.Скачать