Коленчатый вал двигателя внутреннего сгорания работает в экстремальных условиях. Коленвал раскручивается на большие обороты, испытывает динамические нагрузки, поэтому нуждается в подшипниках и принудительной смазке пар трения. Кроме того, такая деталь должна быть зафиксирована с минимальными люфтами. Например, допустимый зазор в сопряжении поверхностей шейки шатуна, шатунного вкладыша и самого шатуна коленвала ВАЗ 2106 должен составить не более 0,1 мм. Для долговечной и стабильной работы коленвалу нужны подшипники.

- Типы и строение подшипников коленвала

- Смазка узлов подшипников коленвала

- Замена подшипников коленчатого вала

- Что такое подшипники скольжения коленчатого вала

- Подшипники скольжения

- Подшипники скольжения – ключевые достоинства, недостатки, основные типы

- Виды подшипников скольжения

- Опоры скольжения – материалы, виды смазки, типы трения

- Проектирование опор скольжения

- Рекомендованные посадки подшипников скольжения:

- 📽️ Видео

Видео:Подшипники скольженияСкачать

Типы и строение подшипников коленвала

Можно выделить следующие виды подшипников коленвала: опорные и упорные. По типу исполнения они могут быть качения или скольжения.

- Подшипники качения. В таких подшипниках шарики (или ролики), заключенные в сепаратор, передвигаются по замкнутой траектории между внешним и внутренним кольцом тел вращения. Подшипник одевается на вал, плотно вставляется в блок двигателя. Такие подшипники применяются в качестве опорных на коленчатых валах двигателей с маленьким объемом (например, мопеды, мотоблоки). Еще подшипник качения используется для опоры и вращения первичного вала КПП, устанавливается во фланце коленчатого вала.

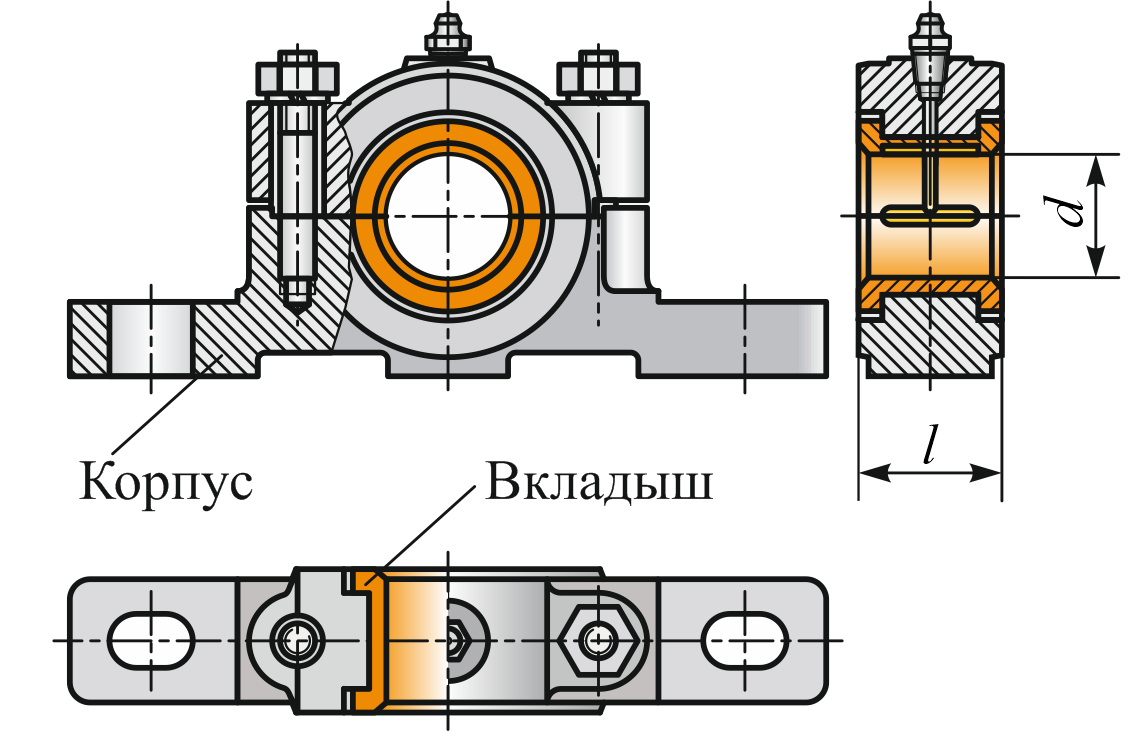

- Подшипники скольжения устанавливаются в узлах коренных (опорных) и шатунных шеек коленчатого вала. Изготавливаются такие подшипники из стальной ленты в форме двух «полумесяцев» или цилиндрических втулок, соединенных между собой и с блоком двигателя специальным замком. Сверху подшипники с шейками фиксируются крышками на болтах. На поверхность трения подшипников коленчатого вала наносят специальное «антифрикционное» покрытие, которое препятствует износу. Проточки и отверстия в теле подшипника позволяют смазывать его принудительно. На более старых двигателях встречаются коленчатые валы, у которых передний и задний коренные подшипники скольжения (крайние с противоположных концов), выполнены в виде не разрезных втулок.

Размер подшипников, а точнее их толщина подбирается в зависимости от состояния шеек коленвала. Со временем шейки стачиваются, чтобы компенсировать износ, производители выпускают ремонтные подшипники. Как правило, существует 4-5 ремонтных размеров. Чтобы подогнать шейки коленвала под новые подшипники, коленчатый вал шлифуют до следующего ремонтного размера.

В работе коленчатого вала необходимо предупредить продольные осевые смещения. Для этого также применяют подшипник скольжения, но устанавливают его в вертикальной плоскости. Такой подшипник является упорным. Он имеет форму «полуколец» и устанавливается между плоскостями постели вала и торцом его щеки. Полукольца не дают смещаться валу вперед или назад во время нагрузок. В современных двигателях коренные подшипники коленвала часто объединяют с упорными.

Видео:Подшипники скольжения. Конструкция и принцип работы. Достоинства и недостаткиСкачать

Смазка узлов подшипников коленвала

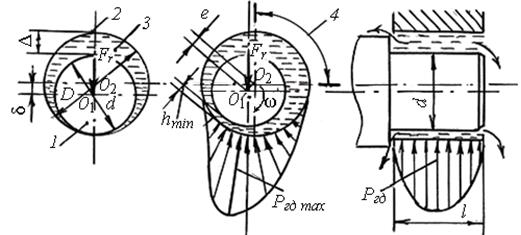

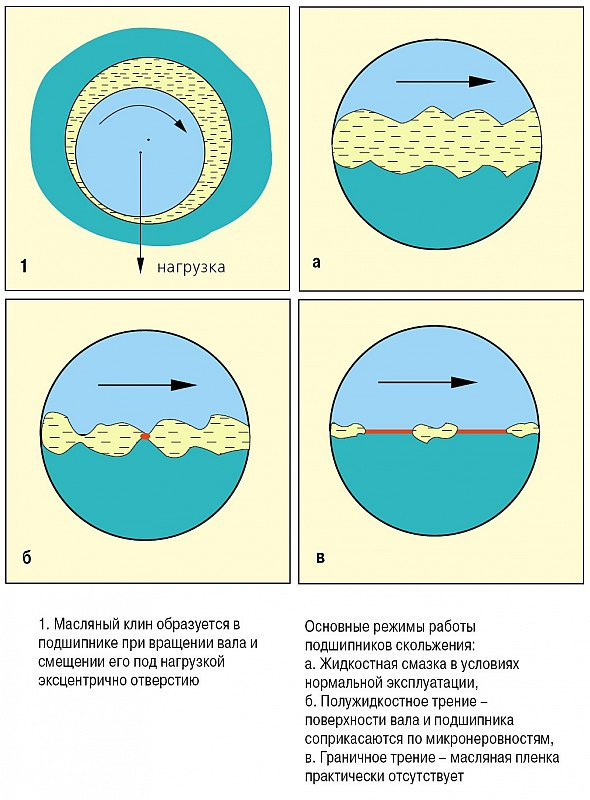

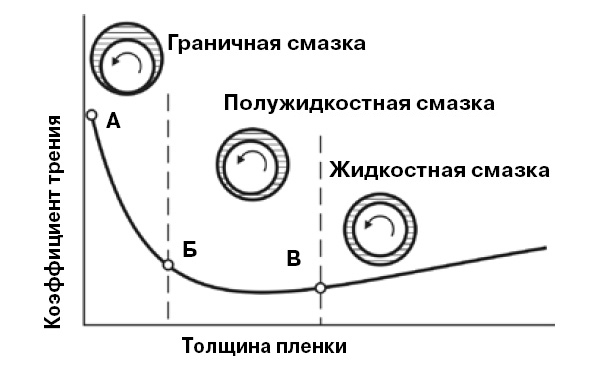

Подшипники скольжения могут работать в режиме жидкостного или полужидкостного трения. В режиме жидкостного трения поверхности не соприкасаются, вращение осуществляется на слое масла, под нагрузкой образуется так называемый «масляный клин». В случае с полужидкостным режимом трение будет жидкостным и граничным (смешанным). При граничном трении работа осуществляется на тонкой пленке масла. Смешанный и особенно граничный режимы работы, опасны для двигателя. От трения поверхности могут нагреться до критической температуры, что приведет к повреждениям подшипников и шейки вала.

Во время запуска двигателя режим будет полужидкостным, низкие обороты не позволят обеспечить маслонасосу необходимое давление. Далее после запуска с ростом оборотов создадутся условия для жидкостного режима работы и для достаточной смазки двигателя.

Видео:Детали машин. Лекция 4.2. Подшипники скольжения.Скачать

Замена подшипников коленчатого вала

Итак, как снять подшипник с коленвала? Если говорить о подшипнике первичного вала КПП, то без применения специальных съемников для выпресовки подшипника не обойтись. На рынке в ассортименте представлены как универсальные съемники, так и съемники для конкретных моделей подшипников.

Подшипники скольжения коленчатого вала снять не сложно, но для этого потребуется демонтаж и полная разборка двигателя. Рассмотрим замену подшипников на примере двигателя ВАЗ 2106.

Пред началом работ убедитесь, что располагаете всем необходимым. Не спешите снимать вал и подшипники, для начала необходимо проверить осевые люфты коленчатого вала.

1.Сняв все узлы и оборудование, мешающие работе, демонтировать блок двигателя (блок лучше установить на ремонтный стенд).

2. Демонтировать маховик. Для удобства на «венец» маховика необходимо установить фиксатор. Перед демонтажем необходимо отметить положение маховика относительно блока двигателя, промаркировать очередность болтов крепления маховика.

3. Демонтировать поддон картера и маслонасос.

4.Открутить крышки подшипников шатунов, демонтировать шатуны, поочередно снимая их вместе с поршнями.

8. Выполнить очистку посадочных поверхностей. Заменить коренные подшипники. Важно: у подшипников № 1,2,4,5 есть проточка (канавка по центру). На третьем вкладыше проточки нет.

9. Заменить полукольца коленвала.

10. Установить коленчатый вал, накрыть его обратными половинками коренных подшипников, расставить крышки и обтянуть динамометрическим ключом. Установив в шатуны нижние половинки подшипников, поставить поршни, накрыть их ответными половинками подшипников с крышками, обтянуть динамометрическим ключом. Затяжка осуществляется с паспортными усилиями, установленными производителем. Для коренных подшипников ВАЗ 2106 усилие равно значению 68,31–84,38 Н.м, а шатунных —43,32–53,51 Н.м.

Подшипники коленчатого вала обеспечивают его стабильную нормальную работу, увеличивают ресурсность. При наличии необходимого оборудования и навыков, замена подшипников вполне по силам для рядового автомобилиста.

Видео:Подшипники скольженияСкачать

Что такое подшипники скольжения коленчатого вала

Современные высокоскоростные, высоконагруженные двигатели внутреннего сгорания требуют материалов с более высокой усталостной прочностью и износостойкостью, особенно на участках где появляются элементы полусухого трения.

Двигатели внутреннего сгорания постоянно совершенствуются, удельная мощность двигателей возрастает, при этом габаритные размеры силового агрегата уменьшаются, как следствие размеры подшипников скольжения (вкладышей), тоже должны постоянно уменьшатся без потери основных свойств.

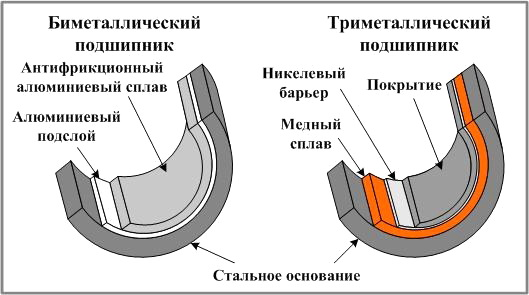

Кроме, того условия работы верхнего и нижнего вкладышей шатуна неодинаковы. В четырехтактных двигателях верхний вкладыш нагружают силы давления газов и силы инерции масс поршня и шатуна, нижний вкладыш только силы инерции этих масс. Это длительное время создавало проблемы для всех производителей двигателей, создавая ограничение по мощности и усилию, т.к. традиционные подшипники с двойным и тройным вкладышем, с гальваническим антифрикционным слоем не выдерживали такой нагрузки.

Та же картина (хотя и в меньшей степени), только наоборот, наблюдается в коренных подшипниках скольжения, боле нагруженной является нижняя половинка вкладыша. Эту проблему решило использование при изготовлении вкладышей, технологии ионно-плазменного напыления.

Читайте также: Что такое функция реверса валов в ламинаторе

Напыление (от «to Sputtering»- с английского – «распылять») процесс не гальванического нанесения антифрикционного покрытия на поверхность подшипника скольжения. Ионно-плазменное напыление это нанесение поверхностного слоя при помощи катодного распыления, т.е. ионно-плазменного напыления. Суть метода в следующем: в вакуумной камере с небольшим количеством инертного газа находится положительно заряженный анод, отрицательно заряженный катод с металлическим покрытием и подшипник с тройным вкладышем, на который будет наноситься покрытие. Между анодом и катодом подается высокое напряжение. Электроны ускоряются в сторону анода и ионизируют при этом атомы инертного газа. Положительно заряженные атомы инертного газа ускоряются в сторону катода и выбивают атомы из металлического покрытия катода. При этом высвобождаются вторичные электроны, которые в свою очередь ионизируют атомы инертного газа. Получается смесь из свободных электронов, положительных ионов и нейтральных частей инертного газа, так называемая стационарная плазма. Выбитые из металлического покрытия катода нейтральные атомы оседают на поверхности подшипника, образуя тонкий, но прочный слой металлического покрытия. Готовое покрытие имеет мелкозернистую, высокодисперсную структуру и отлично держится на несущей основе. За счет мелкой величины зерна полученный слой обладает значительной прочностью, высоким пределом прочности при растяжении и износостойкостью.

Стоимость изготовления вкладышей «SPUTTER» несравнимо выше, чем обычных, поэтому в целях экономии эти вкладыши устанавливают на одну шейку вместе с обычными, трехслойными подшипниками. Кроме того традиционные вкладыши впитывают все возможные загрязняющие частицы, находящиеся в моторном масле (например продукты сгорания) , в свой гальванизированный слой заливки и делают их неопасными для двигателя. А вкладыши «SPUTTER» в силу высокой жесткости напиленного слоя, таким свойством не обладают.

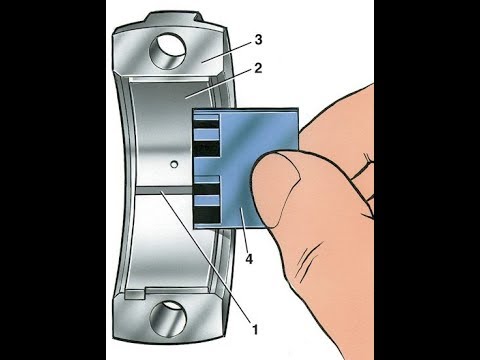

Вкладыш, изготовленный с использованием технологии ионно-плазменного напыления обязательно маркируется надписью «SPUTTER» , помимо этого, как правило, он отличается по цвету от обычного вкладыша (боле темный).

Для шатунных шеек, в шатун устанавливается вкладыш «SPUTTER», а в нижнюю крышку шатуна обычный трехслойный вкладыш.

Для коренных шеек, в блок цилиндров ставится обычный вкладыш, а в нижнюю коренную крышку устанавливается вкладыш «SPUTTER».

Видео:Подшипники скольжения. История, типы, применениеСкачать

Подшипники скольжения

Видео:Точим подшипники скольженияСкачать

Подшипники скольжения – ключевые достоинства, недостатки, основные типы

Исторически подшипники скольжения стали первой опорой, применяемой в создаваемых людьми механизмах. Они встречаются уже в неолитических раскопках и первоначально используются для сверлильных устройств, веретен прядильных. До середины девятнадцатого века они были основной опорой в технике, но начали уступать первенство шарикоподшипникам. Однако и в настоящее время опоры скольжения широко распространены в технике.

Подшипник скольжения это опора, использующая трение скольжения по контактным поверхностям.

Для них специально подбирают материалы с минимальным коэффициентом трения, образующие пару трения. Для уменьшения тепловыделения, снижения трения в зону контакта обычно подается смазка. Но некоторые пары трения, например, фторопласт-сталь в смазке не нуждаются.

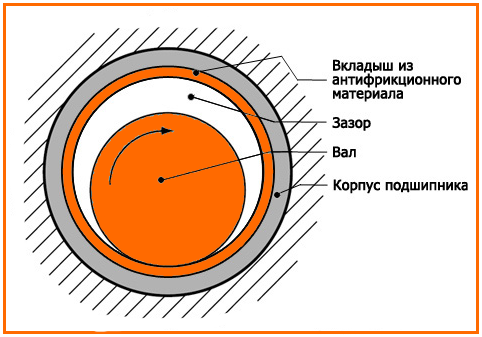

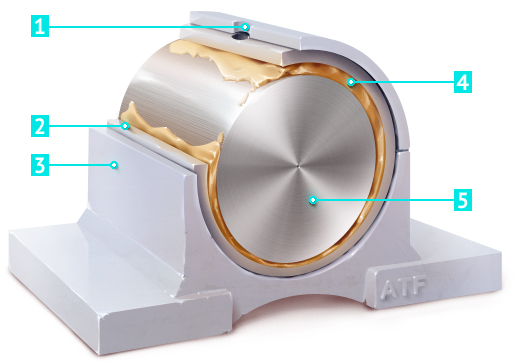

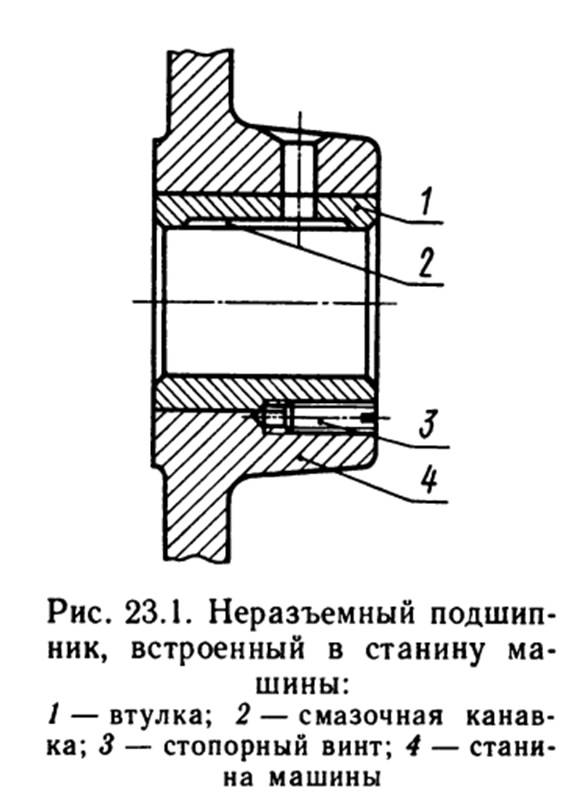

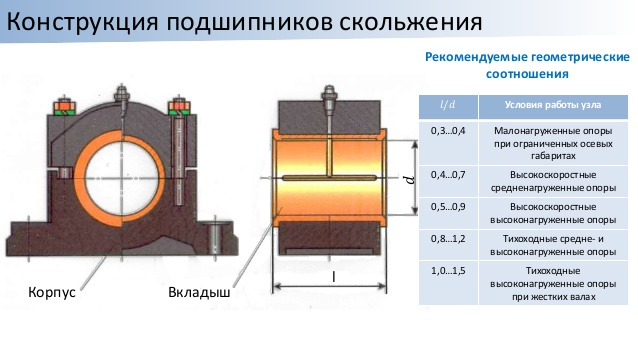

Наиболее распространены подшипники скольжения конструкция, которых включает корпусную деталь 3 с установленным вкладышем антифрикционным 2. В отверстии вкладыша с зазором вращается шейка вала 5 либо линейно перемещается шток. Через систему отверстий 1 и распределяющих канавок в зазор подается смазка 4, разделяющая контактирующие поверхности.

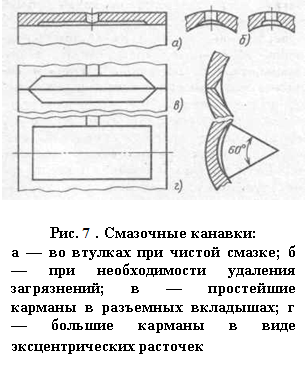

Смазка может подаваться специальным шприцем через масленку. В сложных конструкциях с большим числом точек смазки используют централизованные системы с нагнетанием смазки масляным насосом из центрального бака по трубопроводам. Нередко вместо отдельного корпуса используют расточки деталей конструкции, в которые запрессовываются антифрикционные втулки.

Подшипник скольжения и качения: разница заключается в реализуемом типе трения (скольжение, качение) и определяет их преимущества и недостатки.

Преимущества опор скольжения:

- малые радиальные габариты;

- стойкость к ударам, вибрациям;

- повышенная работоспособность на больших скоростях;

- возможность выдерживать значительные нагрузки;

- точность установки;

- невысокая стоимость, особенно, в случае больших диаметров валов;

- возможность использования аналогичных конструкций, как для вращательного движения, так и для линейных перемещений (разница в геометрии смазочных канавок втулок);

- простота изготовления;

- точность установки вала;

- для некоторых пар трения (капролон, зеламид, фторопласт со сталью) возможна работа без смазки;

- возможность выполнения разъемных конструкций;

- допустимость работы в воде, пищевых или агрессивных средах при соответственном подборе материалов.

Читайте также: Усилитель крепления рулевого вала ваз 2109

К их недостаткам можно отнести:

- значительные линейные размеры;

- из-за малой номенклатуры покупных серийных изделий в большинстве случаев требуется самостоятельное изготовление;

- больший чем в шарикоподшипниках коэффициент трения и соответственно меньший кпд;

- необходимость в хорошей смазке для большинства пар трения;

- значительное тепловыделение, нагрев, износ при недостаточности смазки;

- необходимость в дорогостоящих антифрикционных материалах, например оловянистой бронзе, фторопласте;

- неравномерность износа втулок и цапф.

ГОСТ 18282 на подшипники скольжения устанавливает ключевые определения и термины.

Видео:Опоры валов и осей: подшипники скольженияСкачать

Виды подшипников скольжения

Одним из факторов дающих возможность опорам скольжения эффективно конкурировать с шарикоподшипниками является конструктивное разнообразие, позволяющее успешно решать множество задач.

Их классификация включает следующие виды подшипников скольжения:

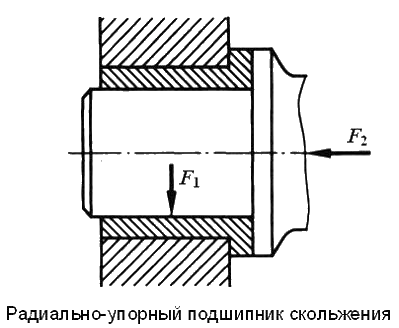

- по типу воспринимаемой нагрузки опоры для компенсации радиальных, осевых, комбинированных усилий;

- разъемные и неразъемные;

- в зависимости от типа движения для линейных перемещений или вращения;

- по типу трения с сухим, полусухим, полужидким, жидким, граничным, газовым трением;

- еще одна классификация, основанная на способе трения, выделяет гидростатические и гидродинамические, а также газостатические или газодинамические разновидности;

- по материалам металлические и из неметаллов;

- особые виды, например, сферические самоустанавливающиеся, самосмазывающиеся, сегментные.

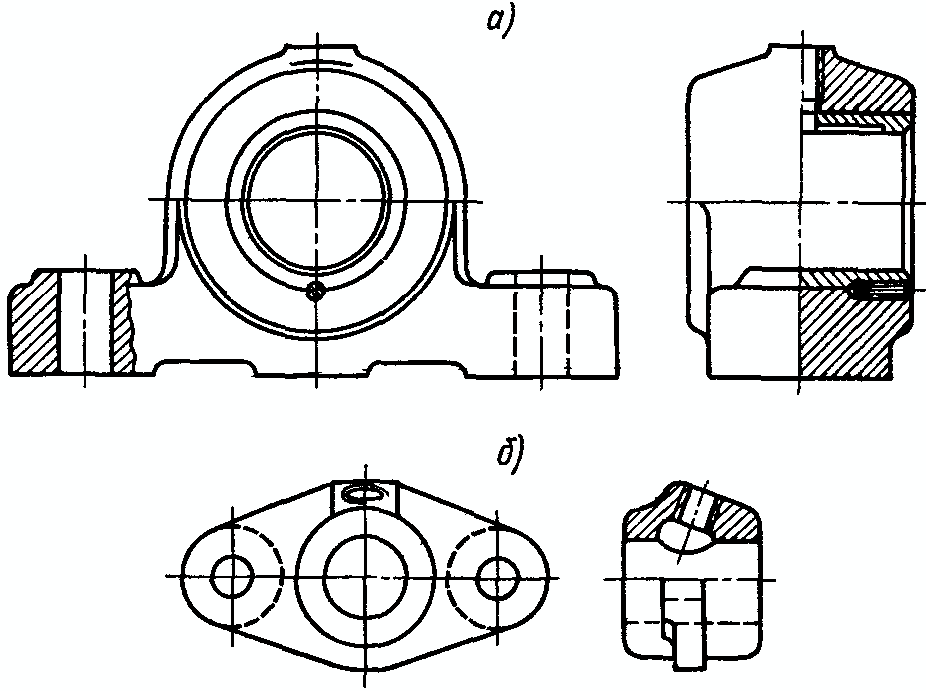

Опоры радиальные обычно представляют собой антифрикционные втулки, зафиксированные в отдельных корпусах либо запрессованные в конструкционные элементы.

При выполнении корпуса из антифрикционного материала, например, серого чугуна он сам становится радиальной опорой. (Вариант б).

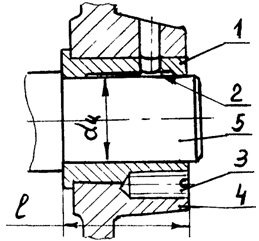

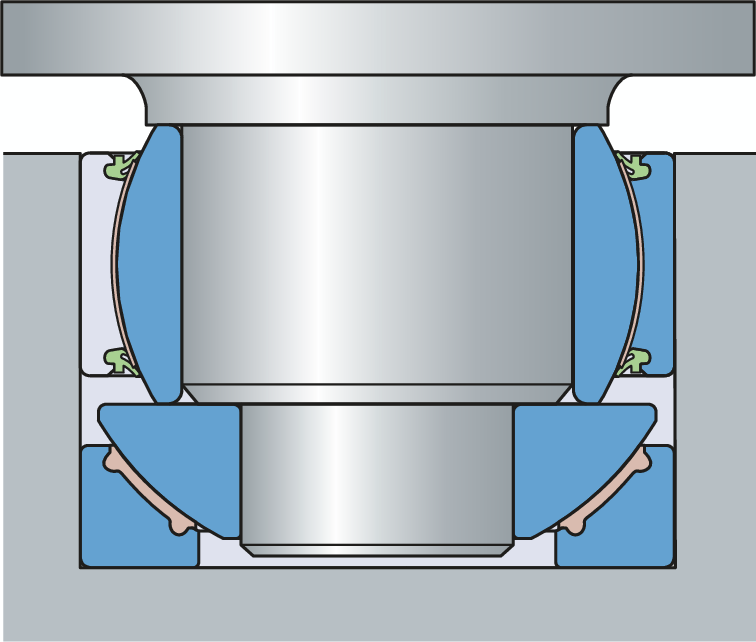

При использовании втулки с буртом мы получаем комбинированную опору, способную воспринимать кроме радиальных сил и небольшие осевые нагрузки. Бурт также упрощает монтаж втулки. На приведенном рисунке втулка 1 компенсирует нагрузку радиальную и осевое усилие, направленное вправо, со стороны вала 5. Фиксация втулки в корпусной детали 4 осуществляется винтом-гужоном 3. В зону канавки 2 подводится смазка.

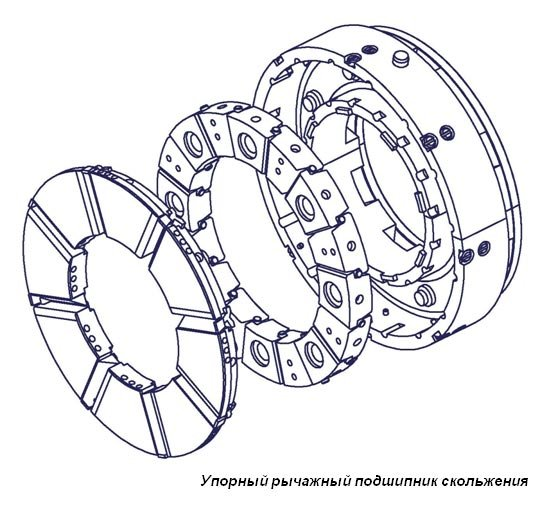

Для компенсации больших осевых сил используются упорные подшипники.

Обычно подшипник скольжения упорный для вертикального вала называется подпятником. На иллюстрации показан упорно-сферический подпятник, воспринимающий вертикальную силу при перекосе вала.

Обычно используются неразъемные подшипники.

Нередко, например, для валов коленчатых возникает необходимость в разъемных подшипниках скольжения. Они позволяют значительно упростить сборку, а иногда являются единственным вариантом монтажа. Такая опора имеет разборный корпус. Основание и крышка корпуса стянуты гайками на шпильках. Вкладыш также состоит из двух половин. Подвод смазки производится через масленку, отверстие в крышке и каналы вкладыша.

Для компенсации перекоса вала используется сферический подшипник скольжения. Их выпускает, например, SKF. Шаровый подшипник скольжения допускает поворот втулки со сферической наружной поверхностью в соответствующем посадочном месте корпуса.

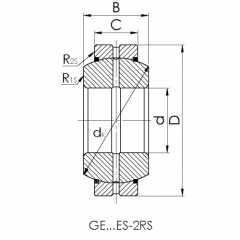

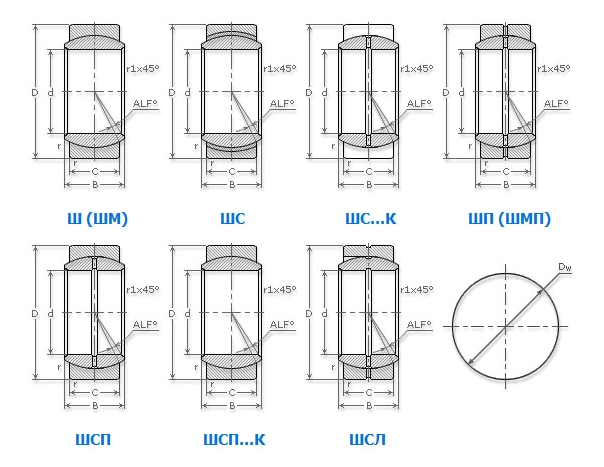

В сложных рычажных системах, шарнирных параллелограммах сложно добиться строгой параллельности расположения опор. В таких случаях часто используют шарнирный подшипник скольжения. Это разновидность сферического подшипника с соединением внешнего, внутреннего колец по сферической поверхности. Они выдерживают значительные радиальные и двухсторонние осевые усилия. В основном в них используется пара трения сталь – сталь со смазкой. Обычно применяется высокохромистая сталь типа ШХ с фосфатированием и нанесением дисульфида молибдена. Такое сочетание материалов отлично работает при больших нагрузках, выдерживает удары.

В пищевой индустрии, медицине и других условиях, где нежелательна смазка применяют пару трения с внутренним хромированным кольцом и покрытием контактной поверхности наружного кольца политетрафторэтиленом с усилением сеткой арматурной из сплава меди. Такие подшипники используют чаще в механизмах, реализующих повороты рычагов. Существуют стандартизованные серии шарнирных подшипников GE или ШС, ШЛ, ШП сталь-сталь, ШН сталь-металлофторопласт, ШЕ сталь-органоволокнит. Помимо материалов пар трения они различаются наличием и расположением точек подвода смазки, размещением канавок.

Технические условия на шарнирный подшипник скольжения приведены в ГОСТ 3635-78.

Видео:Состав подшипников скольженияСкачать

Опоры скольжения – материалы, виды смазки, типы трения

Первым элементом пары трения обычно является стальной вал. Цапфа вала под используемые подшипники скольжения должна быть обработана с чистотой Ra 0,8…1,6, иметь точные геометрические размеры, допуск выбранной посадки с зазором, повышенную твердость. Обычно цапфа подвергается закалке с последующим шлифованием, иногда, в менее ответственных случаях нормализации. Ряд сталей, например, нержавейка 12Х18Н10Т не калятся. В таких случаях достаточно высокой чистоты поверхности и размерной точности.

Подшипник скольжения втулка, которого выполняется из антифрикционного материала, может проектироваться самостоятельно или в соответствие с существующими стандартами. Недорогой, но эффективный материал втулок, вкладышей – серый или антифрикционный чугун. Его используют при окружных скоростях меньших пяти метров за секунду. Чугун хорошо обрабатывается, прочный, обеспечивает малое трение, но является хрупким, боится ударов, прирабатывается хуже бронзы. Вкладыши чугунные для корпусов разъемных выполняют по ГОСТ 11611-82. Антифрикционные чугуны АСЧ1, АСЧ2, АСЧ4, АСЧ5 должны работать с нормализованными либо закаленными валами. Чугуны АСЧ3, АСЧ6 рассчитаны на незакаленные валы.

Чаще всего используют бронзовые втулки скольжения. Они выдерживают удельную нагрузку до пятнадцати МПа и хорошо работают при окружной скорости валов до десяти м/с. Оптимальным сочетанием свойств для изготовления опор скольжения обладают свинцово-оловянистые бронзы ОЦС 5-5-5, ОЦС 6-3-3, О10Ц2, а для повышенных нагрузок ОС10-10.

Бронза ОС5-25 используется в качестве внутреннего слоя биметаллических втулок с наружным слоем из стали 20 по ГОСТ 24832-81. В пищевой промышленности для подшипников скольжении рекомендована алюминиево-железистая бронза АЖ 9-4, допущенная к контактам с продуктами.

Читайте также: Опора вала карданного маз 5337

Сочетание высокой прочности и отличных антифрикционных свойств демонстрируют би и триметаллические втулки с наружной стальной оболочкой и внутренними слоями из алюминиевых, медных сплавов, фторопласта.

Чрезвычайно малое трение обеспечивают баббиты Б83, Б88. Но из-за невысокой прочности их обычно заливают во вкладыши из бронзы, или чугуна.

Спекаемые втулки скольжения изготавливаются по ГОСТ 24833-81. Вкладыши металлокерамические длительное время не нуждаются в смазке.

При невысокой нагрузке, малой окружной скорости рациональным будет применение втулок из фторопласта, капролона, нейлона не нуждающихся в смазке. А текстолит, дерево, резину можно смазывать водой. При больших усилиях применяют втулки со стальной обоймой и внутренним слоем фторопласта.

Оптимальный вариант – жидкостное трение, при котором вращающийся вал создает масляный клин, полностью разделяющий его с подшипниковой втулкой. Оно гарантирует наименьший коэффициент трения в пределах 0,001…0,005. Условия создания масляного клина – необходимое соотношение оборотов вала, зазора в соединении, эксцентриситета вала, вязкости и количества поступающего масла.

Чаще всего реализуется полужидкостное трение, при котором большая, но не вся поверхность контакта покрыта масляной пленкой. В этих условиях коэффициент трения составит 0,008…0,08.

Сухое либо граничное трение создается при недостатке, отсутствии смазочного масла. Для пары металл-металл коэффициент трения в этом случае равен 0,1…0,5.

При недостаточности смазки для стального вала коэффициент трения:

- во втулке из серого чугуна либо пластмассы 0,15…0,2;

- чугун антифрикционный или бронзовые втулки скольжения 0,1…0,15;

- во вкладыше из баббита 0,06…0,1.

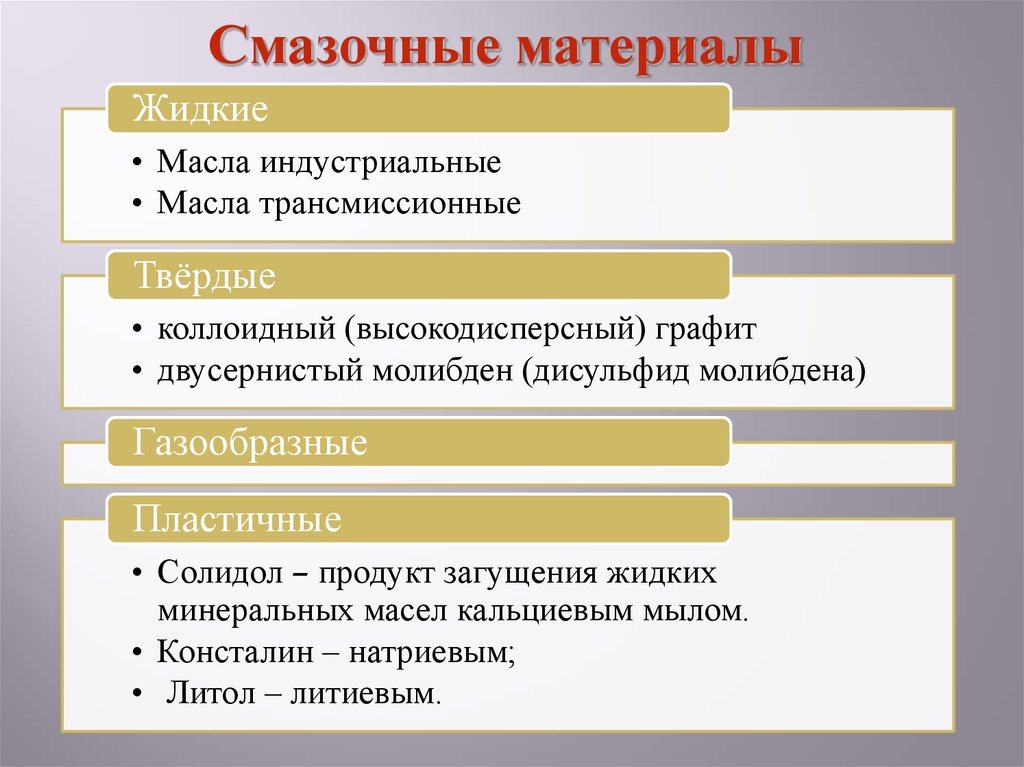

Смазка значительно снижает коэффициент трения, способствует отводу тепла, предотвращает заклинивание, износ контактных поверхностей. Для подшипников скольжения используются жидкая, пластичная, твердая смазки.

В качестве жидких смазок применяются минеральные, синтетические масла, даже вода для пары трения сталь-текстолит. Индустриальное масло И5А по ГОСТ 20799-88 используют для окружных скоростей контактной поверхности вала 4,5…6 м/с, И8А – 3…4,5 м/с, И12А – не выше 3 м/с, И20А, И30А, И40А при меньших скоростях. Минеральное масло CRUCOLAN22 успешно работает при -20…+100 градусах. Углеводородные синтетические масла имеют больший температурный интервал для Kluber-SummitSH32 от-45 и до 140 градусов.

Специальные смазки, имеющие разрешение на контакт с пищевыми средами используют в медицинском, пищевом оборудовании, например, Kluber-SummitHySyn FG-32. Для подачи смазки часто применяют централизованные системы с насосом. На выходе из подшипника температура смазки не должна быть более 65 градусов. Более высокие значения означают загрязнение, недостаток смазки, малый зазор, неудачную подгонку вкладыша.

Подшипники скольжения часто смазывают пластическими смазками. В основном их получают добавкой к жидким маслам особых загустителей. Пластические смазки не требуют сложных систем подач. Достаточно установить в точки смазки масленки. Они не нуждаются в частой замене, снижают эксплуатационные расходы, эффективны. Но их сложно удалять.

Среди наиболее распространенных пластических смазок:

- углеводородные с температурой до 50…60 градусов;

- солидолы (кальциевые гидратированные смазки) по ГОСТ4366-76 с рабочими температурами начиная с -20 и до 65 градусов;

- работоспособные до 110 градусов натриевые смазки;

- литиевые смазки, например, Molikote BR2 plus с диапазоном до 130 градусов.

Твердые смазки применяют при особо низких или высоких температурах, в вакуумной технике, в пищевых производствах. Наиболее распространенные смазки твердые – дисульфид молибдена, а также графит или дисульфид вольфрама, нитрид бора. Оптимальная толщина слоя такой смазки 5…25 мкм. На основе дисульфида молибдена изготавливают самосмазывающиеся металлокерамические вкладыши. Не требуют смазки также фторопластовые, металлофторопластовые втулки.

При сверхвысоких скоростях и небольших нагрузках в качестве смазки используется газ. Но реализация газовой смазки требует очень сложной конструкции узла.

Видео:Лекция 11. Подшипники скольженияСкачать

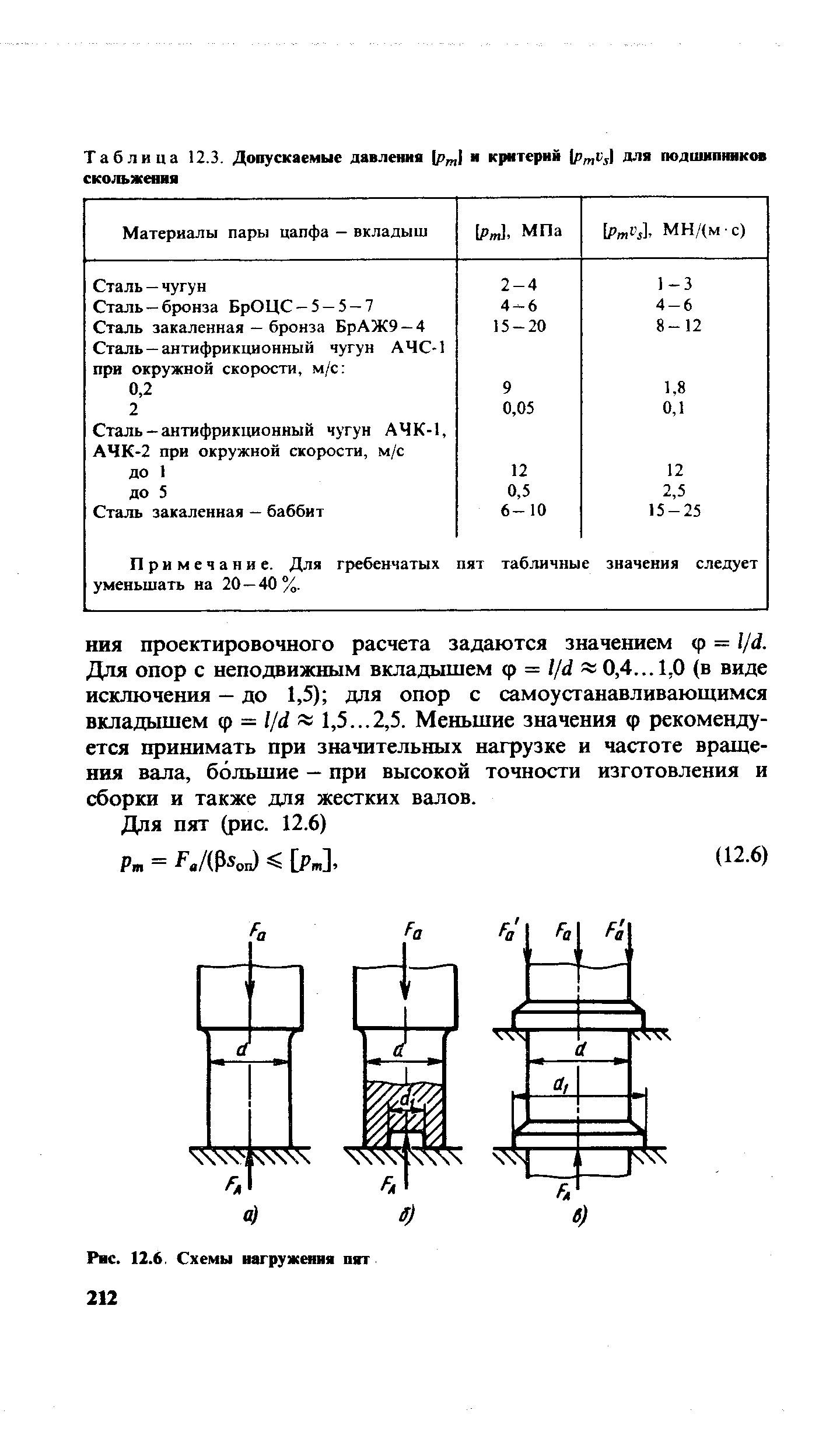

Проектирование опор скольжения

Подшипники скольжения упрощенным способом рассчитываются по нагрузке (удельной):

F – сила действующая на опору;

Также определяется значение произведения нагрузки удельной и скорости (окружной):

где d – диаметр цапфы в мм;

Полученные значения не должны превышать допустимые, приведенные в справочниках. Данный расчет соответствует полужидкому и граничному трению в подшипнике.

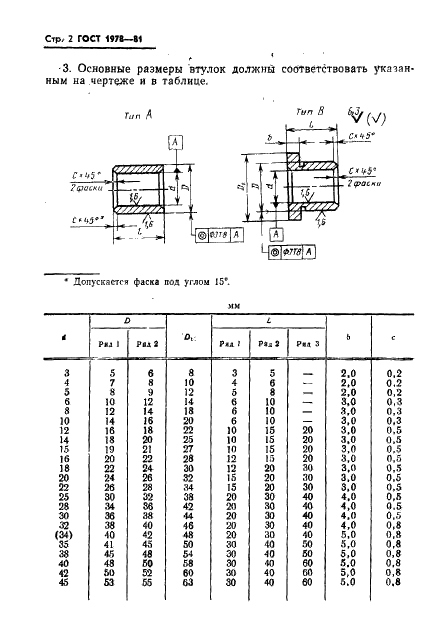

Металлические подшипники скольжения размеры таблица, которых приведена в ГОСТ1978-81 могут служить основным справочным материалом при проектировании.

При конструировании важно также выдержать необходимое соотношение длины и диаметра втулки.

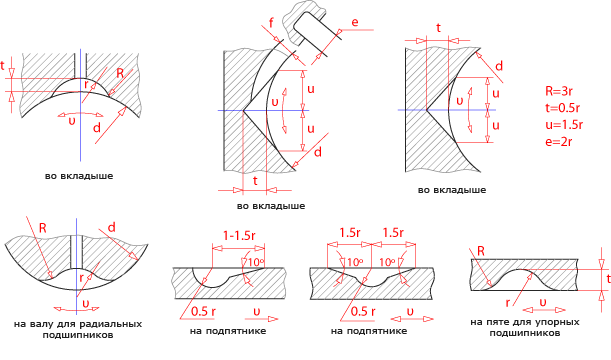

Ключевые факторы – форма, размеры, расположение канавок подвода смазки. Их размещают в ненагруженной зоне вкладыша.

Рекомендованные посадки подшипников скольжения:

- для обеспечения режима жидкостной смазки H8/e8, H7/e8 при высоких скоростях в крупных электромоторах, турбогенераторах;

- H7/f7 для небольших нагрузок;

- H7/d8 при больших скоростях, но невысоком давлении;

- H7/c8 и H8/c9 при значительных перепадах температуры.

Подшипники скольжения в силу своих преимуществ широко используются в машиностроении. Их применяют для высоких и низких оборотов валов, при особо больших и малых нагрузках, для валов больших диаметров, при ударах, вибрациях. Причем с появлением новых материалов и смазок сфера применения подшипников скольжения, только расширяется. Их устанавливают в турбины, насосы, ДВС, центрифуги, редуктора, прокатные станы, упаковочное, дозирующее и другое оборудование.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

📽️ Видео

ВТУЛКИ СКОЛЬЖЕНИЯ - виды, формы, область применения.Скачать

Правильный монтаж подшипников скольжения | Пошаговая инструкцияСкачать

ОПОРНЫЕ ПОДШИПНИКИ СКОЛЬЖЕНИЯ // РАДИАЛЬНЫЕ // КОНСТРУКЦИЯ // ПРИНЦИП РАБОТЫ // ВИБРАЦИЯСкачать

Подшипник скольжения и качения: чем они отличаются?Скачать

двигатель днепра. коренные подшипники скольжения.Скачать

Подшипники 2505 коленчатого вала мотоцикла Иж Планета / мотоцикл Иж Планета 5.Скачать

Какой зазор должен быть в подшипнике скольжения. Требования Науки и как реализовать на практике.Скачать

Может кому и пригодится! Как измерить зазор между коленвалом и вкладышем. Лучший способ.Скачать

Подшипники скольжения и каченияСкачать

ПОДШИПНИКИ СКОЛЬЖЕНИЯСкачать

7.4. Расчет подшипников скольженияСкачать