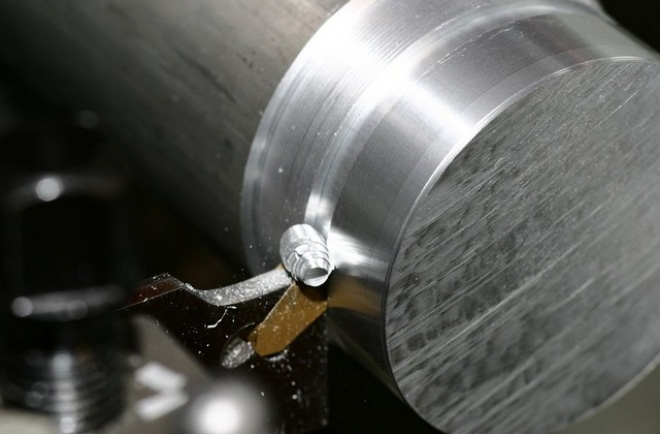

Токарной обработкой металлических деталей называется процесс удаления припуска с поверхности заготовки за счет стружкообразования. При этом возникают механические деформации, сопровождаемые трением и, как следствие, нагреванием изделия и рабочего инструмента. Одним из видов токарной обработки является точение валов.

Вал — это круглая цилиндрическая деталь, длина которой намного больше ее диаметра. Форма валов подразделяется на гладкую и ступенчатую. При обработке гладких валов должны выдерживаться заданные размеры и показатели шероховатости. К ступенчатым валам предъявляются дополнительные требования: соосность отдельных цилиндрических участков и соблюдение перпендикулярности уступов к оси вращения.

Видео:Дробление при проточке валаСкачать

Общие сведения

Для изготовления валов используются заготовки с большим припуском, которые зажимаются в патроне и поджимаются задним центром. При черновой обработке необходимо максимально снять припуск, используя наибольшую глубину резания, определяемую мощностью станка. Оставшиеся припуски для окончательной обработки высчитываются исходя из конфигурации и размеров детали, методов последующей обработки.

При соотношении диаметра вала к его длине более чем 1:15 применяются подвижные и неподвижные люнеты. Эти поддерживающие устройства принимают на себя реакцию сил резания, не допуская деформаций заготовки. Этим повышается жесткость режущей системы и уменьшается вероятность возникновения нежелательных вибраций.

Чистовая обработка валов проводится в центрах, при этом конец вала закрепляется в поводковом патроне или используется хомутик. При обработке единичных изделий одна сторона вала проходится за одну установку с использованием всех необходимых инструментов. Крупные партии изделий изготавливаются на различных станках с использованием минимального набора инструментов.

Чистовая обработка проводится на высокоточном оборудовании. При этом обработка начинается с наибольшего диаметра, последовательно переходя на следующий меньший размер.

Обработка гладких валов

Изготовление гладкого вала заключается в обтачивании наружной цилиндрической поверхности. Работа выполняется проходным резцом с использованием продольной подачи. При этом заготовка устанавливается в центрах.

Центровые отверстия выполняются на различных станках: токарных, сверлильных, револьверных. На специальных двухсторонних центровальных станках проводится одновременное протачивание противоположных центров. В любом случае для этой операции применяются спиральные сверла, зенковки или комбинированный центровочный инструмент.

От точности выполнения центровочных отверстий, называемых установочными базами, зависит качество изготовления всей детали.

При изготовлении гладкого вала выполняются следующие операции:

- Отрезание заготовки от общего прутка.

- Обработка торцовой поверхности с последующим центрованием

- Изготовление противоположной торцовой плоскости и ее центрование.

- Черновая обработка одной половины заготовки, находящейся в центрах.

- Черновая обработка второй части заготовки.

- Последовательная чистовая обработка первой и второй части заготовки.

Надо сказать, что самым экономичным способом изготовления гладкого вала является применение калиброванной стали. При этом отпадает необходимость в обработке внешней цилиндрической поверхности. Но в большинстве случаев применяется сортовой прокат. Поэтому, выбирая заготовку, нужно брать наружный размер прутка с диаметром, наиболее близким к максимальному сечению будущего вала.

Изготовление ступенчатых валов

Ступенчатые валы изготавливают по двум схемам:

- Деление припуска на части.

- Деление длины заготовки на несколько отрезков.

Первая схема предполагает обработку заготовки с небольшой глубиной резания. При этом общее расстояние проходимое резцом получается больше. Во втором случае снятие припуска происходит за один проход с большой глубиной резания. При таком подходе необходим более мощный электропривод станка.

Перед обработкой цилиндрической поверхности подрезаются торцы. Операция проводится подрезным резцом с подачей в двух направлениях. Подрезание от центра к поверхности вала отличается менее шероховатым качеством плоскости.

Галтели (скругления между ступенями) выполняют проходным резцом с одновременной поперечной и продольной подачей. Радиус галтели зависит от диаметра ступени.

Канавки проходятся поперечной подачей фасонного резца с режущей частью равной ширине канавки. Широкие канавки выполняют в два приема: поперечной и продольной подачей.

Сверлят отверстия закрепленным в пиноли инструментом. Расточные резцы, закрепленные в резцедержателе, служат для прохода внутренних цилиндрических поверхностей.

|

| Проходные резцы |

Для гладких сквозных отверстий применяются проходные резцы. Упорные расточные резцы используются для изготовления глухих и ступенчатых отверстий.

Для отрезки готовой детали устанавливают отрезной резец и применяют поперечную подачу. При этом, для получения чистого среза лучше использовать резец с наклонной режущей кромкой. Прямая кромка разрушает срез и требуется дальнейшая подрезка торца.

Массовое производство ступенчатых валов организуется следующими методами:

- Обработка на обычных станках без использования специальной оснастки.

- Обработка с применением дополнительных приспособлений на специально настроенных станках.

- Работа на станках с копировальными устройствами.

Для изготовления валов обычной точности необходимо не более двух установок заготовки. Токарная обработка за три-четыре установки требуется для изготовления валов высокой точности и в случаях, когда заготовка имеет неравномерные припуски.

Черновые и чистовые операции должны быть разделены по времени. Это необходимо для снятия внутренних механических напряжений металла, возникших при первичной обработке.

Видео:Проточка вала под подшипник.Скачать

Что такое проточка вала

Выполнение расчетно-графической работы

рабочего чертежа детали «Вал»

Задания на выполнение рабочего чертежа детали «вал» разработаны с целью выработки у студентов некоторых представлений о конструкциях обрабатывающих станков. Варианты заданий составлены на основе рабочих чертежей различных механизмов указанных станков.

Содержание задания состоит в выполнении рабочего чертежа детали типа «вал» по условиям, приведенным на листах вариантов. Эти условия оговаривают конфигурацию вала, а именно: перечень обязательных для выполнения элементов с указанием необходимых линейных размеров, требования результатов термической обработки, а также предлагаемый для использования материал вала.

К элементам вала относятся: центровые отверстия, конусности, заплечики, галтели, фаски, места «под ключ», канавки, проточки, резьбы, шлицы, шпоночные пазы, цилиндрические участки под подшипники.

Появление элементов вала в его конфигурации объясняется различными причинами.

Центровые отверстия — отверстия или сверления в торцах валов, предназначенные для установки вала в центрах токарного станка при обточке, а также для подвешивания вала с помощью резьбового центрового отверстия в транспортирующем приспособлении для нагревания и последующей закалки в закалочных ваннах. Формы и размеры центровых отверстий по ГОСТ 14034-74 приведены в таблице 3.

Конусности и конусы — участки валов, имеющие форму усеченных конусов, предназначенные для соединения вала с деталями (колёсами, шкивами), имеющими конические отверстия и места для насаживания инструментов на валах, выполняющих функции шпинделей. Заплечики — цилиндрической формы утолщения вала, назначаются, исходя из требований сборки.

Галтели и радиусы закруглений — криволинейные поверхности плавного перехода от меньшего сечения вала к плоской части заплечика или буртика.

Таблица 1 Формы и размеры центровых отверстий

по ГОСТ 14034-74, мм

Пример обозначения центрового отверстия формы А диаметром d = 4 мм:

Отв. центр. А4 ГОСТ 14034-74

Пример обозначения центрового отверстия формы F с диаметром d = М5:

Таблица 2 — Нормальные конусности общего назначения

| К | 1:50 | 1:30 | 1:20 | 1:15 | 1:12 | 1:10 | 1:8 | 1:7 | ||||

| К | 1:5 | 1:3 | 1:1,866 | 1:1,207 | 1:0,866 | 1:0,500 | 1:0,289 | |||||

| 2α | 30 | 45 | 60 | 90 | 120 | |||||||

Таблица 3 — Конусы шпинделей с конусностью 7:24, мм

| Обозначение конусов | 10 | 15 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 |

| D | 16 | 19 | 25 | 32 | 38 | 44 | 57 | 70 | 89 | 108 | 133 | 165 | 203 |

| d | 9,5 | 11 | 14 | 17 | 21 | 25 | 32 | 40 | 50 | 60 | 75 | 92 | 114 |

| l (справочное) | 22 | 27 | 40 | 50 | 57 | 66 | 85 | 104 | 132 | 164 | 200 | 247 | 305 |

Таблица 4 — Заплечики валов, галтели и радиусы закруглений, мм

| 1 ряд | 0,6 | 1,0 | 1,6 | 2,5 | 4,0 | 6,0 | 10,0 |

| 2 ряд | 0,5 | 0,8 | 1,2 | 2,0 | 3,0 | 5,0 | 8,0 |

Фаски — скошенные (срезанные) кромки стержня или отверстия. Выполняются для удобства соединения вала с другими деталями. Нормальные размеры фасок приведены в таблице 5.

Места «под ключ» — четырехгранники, шестигранники и двухплоскостные лыски, у которых имеются плоские грани для захвата их гаечными ключами с целью регулировки при сборке вала.

Канавки — кольцевые желобки на стержне или кольцевые выточки в отверстии, технологически необходимые для вывода шлифовального круга при обработке им участков вала. Размеры канавок по ГОСТ 8820-69 даны в таблице 7.

Проточки — кольцевые желобки типа канавок для вывода резьбонарезного или долбёжного инструмента, выполнения технологических операций сборки: установки подшипника до упора в заплечик; навинчивания гайки на полную длину нарезанной части резьбы; перемещения детали на полную длину шлицев. Размеры проточек для метрической резьбы по ГОСТ 10549-2002 приведены в таблице 8, для выхода долбяков — в таблице 10.

Резьбы — поверхности, образованные при винтовом движении плоского контура по конической или цилиндрической поверхности тел вращения. Назначаются, исходя из требований сборки, выполнения условий обеспечения прочности и передачи движения.

Нормальные диаметры и шаги метрической (ГОСТ 8724-81) и трапецеидальной (ГОСТ 24738-81) резьб приведены в таблицах 9 и 11.

Примеры условных обозначений метрических резьб:

Таблица 6 — Номинальные размеры под ключ по ГОСТ 6424-73, мм

| Диаметр D | 11,3 | 14,2 | 17 | 18,5 | 19,8 | 24,2 | 27 | 31,2 | 34 | 38,3 | 42,5 |

| Диаметр D1 | 8,8 | 10,9 | 13,1 | 14,2 | 15,3 | 18,7 | 20,9 | 24,3 | 26,5 | 29,9 | 33,3 |

| Размер под ключ S | 8 | 10 | 12 | 13 | 14 | 17 | 19 | 22 | 24 | 27 | 30 |

| Диаметр D | 45,4 | 51 | 58,2 | 65 | 71 | 78 | 85 | 92,1 | 99 | 106 | 113 |

| Диаметр D1 | 35 | 39,6 | 45,2 | 50,9 | 55,4 | 60,8 | 66,4 | 72,1 | 77,7 | 83,4 | 92,4 |

| Размер под ключ S | 32 | 36 | 41 | 46 | 50 | 55 | 60 | 65 | 70 | 75 | 80 |

ГОСТ 6424-73 предусматривает номинальные размеры под ключ 2,5…225 мм

Таблица 7 — Канавки для выхода шлифовального круга, мм

| d | d1 | b | R |

| До 10 | d — 0,3 | 1…1,6 | 0,3…0,5 |

| 10…50 | d — 0,5 | 2…3 | 0,5…1,0 |

| До 100 | d — 1 | 5 | 1,6 |

| Св. 100 | d — 1 | 8…10 | 2…3 |

Таблица 8 — Проточки для метрической резьбы типа I узкие, мм

| d | Шаг, P | Резьба наружная | R | Резьба внутренняя | с | ||||

| df | f1 | f2 | df | f1 | f2 | ||||

| 6 | 1 | d-1,5 | 2,0 | 2,75 | 0,5 | d+0,5 | 2,0 | 2,25 | 1,0 |

| 8 | 1,25 | d-1,8 | 2,5 | 3,4 | 1,0 | d+0,5 | 3,0 | 3,25 | 1,6 |

| 10 | 1,5 | d-2,2 | 2,5 | 3,6 | 1,0 | d+0,7 | 3,0 | 3,35 | |

| 12 | 1,75 | d-2,5 | 2,5 | 3,75 | 1,0 | d+0,7 | 4,0 | 4,35 | |

| 14,16 | 2 | d-3,0 | 3,0 | 4,5 | 1,0 | d+1,0 | 4,0 | 4,5 | 2,0 |

| 18,20,22 | 2,5 | d-3,5 | 4,0 | 5,75 | 1,0 | d+1,0 | 5,0 | 5,5 | 2,5 |

| 24, 27 | 3 | d-4,5 | 4,0 | 6,25 | 1,0 | d+1,2 | 6,0 | 6,6 | |

| 30, 33 | 3,5 | d-5,0 | 5,0 | 7,5 | 1,5 | d+1,2 | 7,0 | 7,6 | |

| 36, 39 | 4 | d-6,0 | 5,0 | 8,0 | 1,5 | d+1,5 | 8,0 | 8,75 | 3,0 |

| 42, 45 | 4,5 | d-6,5 | 6,0 | 9,25 | 1,5 | d+1,5 | 10,0 | 10,75 | |

| 48, 52 | 5 | d-7,0 | 6,0 | 9,5 | 1,5 | d+1,8 | 10,0 | 10,9 | 4,0 |

| 56, 60 | 5,5 | d-8,0 | 8,0 | 12,0 | 2,0 | d+1,8 | 12,0 | 12,9 | |

| 64, 68 | 6 | d-9,0 | 8,0 | 12,5 | 2,0 | d+2,0 | 12,0 | 13,0 | |

| 80 | 8 | d-10 | 10,0 | 15,0 | 3,0 | d+2,0 | 14,0 | 15,0 | 4,5 |

Таблица 9 — Диаметры и шаги трапецеидальной резьбы, мм

| Диаметр резьбы d | 24 | 28 | 32 | 36 | 40 | 42 | 44 | 46 | 48 | 50 | 52 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 100 | 110 |

| Шаг резьбы р | 3, 5, 8 | 3, 6, 10 | 3, 7, 10 | 3, 7, 12 | 3, 8, 12 | 3, 9, 14 | 4, 10, 16 | 4, 12, 18 | 4, 12, 20 | |||||||||||||

Таблица 10 — Канавки для выхода долбяков, мм

| Ширина шлицевого венца в | А, не менее | а, не менее | r, не менее |

| До 10 | 1,0 | 0,25 | 0,2 |

| Свыше 10 до 15 | 1,5 | ||

| Свыше 15 до 20 | 2,0 | ||

| Свыше 20 до 25 | 2,5 | ||

| Свыше 35 до 40 | 3,0 | 1,0 | 1,0 |

| Свыше 40 до 45 | 3,5 | ||

| Свыше 45 до 50 | 4,0 | ||

| Свыше 50 до 55 | 4,5 | 1,0 | 1,0 |

| Свыше 55 до 60 | 5,0 | ||

| Свыше 65 до 70 | 5,5 | ||

| Свыше 75 до 80 | 6,0 | ||

| Свыше 80 до 90 | 7,0 | 1,6 | 1,6 |

| Свыше 90 до 100 | 8,0 | ||

| Свыше 100 до 120 | 9,0 |

Таблица 11 — Номинальные диаметры и шаги метрической резьбы, мм

| d | Шаг р | ||||||||

| крупный | мелкий | ||||||||

| 0,5 | 0,75 | 1,0 | 1,5 | 2,0 | 3,0 | 4,0 | 5,0 | ||

| 6 | 1,0 | × | × | ||||||

| 8 | 1,25 | × | × | × | |||||

| 10 | 1,5 | × | × | × | |||||

| 12 | 1,75 | × | × | × | × | ||||

| 14 16 | 2 | × | × | × | × | ||||

| 18 20 22 | 2,5 | × | × | × | × | × | |||

| 24 | 3,0 | × | × | × | × | × | |||

| 30 | 3,5 | × | × | × | × | ||||

| 36 | 4,0 | × | × | × | × | ||||

| 42 | 4,5 | × | × | × | × | ||||

| 48 | 5,0 | × | × | × | × | ||||

| 64 | 6,0 | × | × | × | × | × | |||

| 80 | 8,0 | × | × | × | × | × | |||

| 120 | 12,0 | × | × | × | × | ||||

Шлицы — пазы (канавки), выполненные на валу или в отверстии, направленные параллельно их оси. В поперечном сечении шлицы могут иметь различную форму: прямоугольную, треугольную, очерченную по эвольвентам. Назначаются шлицы для обеспечения точного центрирования вала и насаженной на него детали с возможностью их возвратно-поступательного перемещения и передачи больших крутящих моментов.

Нормальные размеры шлицев прямобочного профиля по ГОСТ 1139-80 приведены в таблице 12.

Таблица 12 — Размеры соединений шлицевых прямобочных, мм

Примечания: 1. На чертеже вала Dфр — диаметр фрезы, используемой для нарезания шлицев, не указывают (Dфр ≈ D).

2. Диаметр фаски d1 принимают: для вала d1 = d — (1 … 3), мм,

Условное обозначение прямобочного шлицевого вала с числом зубьев z = 8, внутренним диаметром d = 36 мм, наружным диаметром D = 40 мм, шириной зуба b = 7 мм:

а) при центрировании по внутреннему диаметру:

d — 8 × 36 × 40 × 7 или d — 8 × 36e8 × 40a11 × 7f8;

б) при центрировании по наружному диаметру:

D- 8 × 36 × 40 × 7 или D- 8 × 36e8 × 40a11 × 7f8;

Условное обозначение отверстия втулки того же соединения:

а) при центрировании по внутреннему диаметру:

б) при центрировании по наружному диаметру H7:

Шпоночные пазы — канавки, выполненные на валу или в отверстии и расположенные параллельно их оси. В шпоночный паз вставляется шпонка, имеющая форму призмы или сегмента. Шпонки служат для передачи крутящего момента между валом и насаженной на него деталью. Нормальные размеры шпоночных пазов, увязанные с размерами шпонок, приведены в таблицах 13, 14 (ГОСТ 23360-76 и ГОСТ 24071-97). Там же выбираются размеры соединения винтового, при помощи которого производят крепление шпонок на валу (ГОСТ 8790-79).

Таблица 13 — Сегментные шпонки и сечения пазов, мм

| Диаметр вала D | Размеры шпонки b × h × d | b | t1 | t2 | r |

| Св. 10…12 | 3×6,5×16 | 3,0 | 5,3 | 1,4 | 0,08…0,16 |

| Св. 14…16 | 5×6,5×16 | 5,0 | 4,5 | 2,3 | 0,16…0,25 |

| Св. 18…20 | 5×7,5×19 | 5,0 | 5,5 | 2,3 | 0,25…0,40 |

| Св. 22…25 | 6×9×22 | 6,0 | 6,5 | 2,8 | |

| Св. 25…28 | 6×10×25 | 6,0 | 7,5 | 2,8 | |

| Св.28…32 | 8×11×28 | 8,0 | 8,0 | 3,3 | |

| Св. 32…38 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Таблица 14 — Призматические шпонки и сечения пазов, мм

| Размеры винтов | Диаметр вала d | Размеры сечения шпонки | Глубина паза | Длина шпонок l | r | |||

| b | h | h1 | t1 | t2 | ||||

| Св.12…17 | 5 | 5 | 2,5 | 3 | 2,3 | 10…56 | 0,16…0,25 | |

| Св.17…22 | 6 | 6 | 3,5 | 2,8 | 14…70 | |||

| М3×8 | Св.22…30 | 8 | 7 | 4 | — | 18…90 | ||

| М3×10 | Св.30…38 | 10 | 8 | 5 | 3,3 | 22…110 | 0,25…0,40 | |

| М4×10 | Св.38…44 | 12 | 3,2 | 28…140 | ||||

| Св.44…50 | 14 | 9 | 4 | 5,5 | 3,8 | 36…160 | ||

| М5×12 | Св.50…58 | 16 | 10 | 4,5 | 6 | 4,3 | 45…180 | |

| Св.58…65 | 18 | 11 | 7 | 4,4 | 50…200 | |||

| Св.65…75 | 20 | 12 | 7,5 | 4,9 | 56…220 | 0,4…0,6 | ||

| М6×14 | Св.75…85 | 22 | 14 | 5,5 | 9 | 5,4 | 63…250 | |

| Св.85…95 | 25 | 6,4 | 70…280 | |||||

| Св.95…110 | 28 | 16 | 10 | 80…320 | ||||

Цилиндрические участки под подшипники — участки вала, на которых осуществляется посадка вала в подшипники. Последние служат в качестве опоры вала в конструкциях механизмов. Посадочные места вала (цилиндрические участки) отличаются более качественной обработкой с целью повышения твёрдости. Размеры участков под подшипники, увязанные с размерами подшипников, даны в таблице 15 (ГОСТ 8338-75).

Таблица 15 — Размеры подшипников шариковых однорядных

радиальных (по ГОСТ 8338-75), мм

| Обозначение | d | D | b | r |

| Особолёгкая серия | ||||

| 104 | 20 | 42 | 12 | 1,0 |

| 111 | 55 | 90 | 18 | 2,0 |

| 116 | 80 | 125 | 22 | 2,0 |

| 117 | 85 | 130 | 22 | 2,0 |

| 118 | 90 | 140 | 24 | 2,5 |

| 120 | 100 | 150 | 24 | 2,5 |

| Лёгкая серия | ||||

| 205 | 25 | 52 | 15 | 1,5 |

| 206 | 30 | 62 | 16 | 1,5 |

| 208 | 40 | 80 | 18 | 2,0 |

| 213 | 65 | 120 | 23 | 2,5 |

| 214 | 70 | 125 | 24 | 2,5 |

| 215 | 75 | 130 | 25 | 2,5 |

| 224 | 120 | 215 | 40 | 3,5 |

| Средняя серия | ||||

| 305 | 25 | 62 | 17 | 2,0 |

| 309 | 45 | 100 | 25 | 2,5 |

| 311 | 55 | 120 | 29 | 3,0 |

| 315 | 75 | 160 | 37 | 3,5 |

| 317 | 85 | 180 | 41 | 4,0 |

| 320 | 100 | 215 | 47 | 4,0 |

| 322 | 110 | 240 | 50 | 4,0 |

| 330 | 150 | 240 | 65 | 5,0 |

| Тяжёлая серия | ||||

| 407 | 35 | 100 | 25 | 2,5 |

| 410 | 50 | 130 | 31 | 3,5 |

| 412 | 60 | 150 | 35 | 3,5 |

| 414 | 70 | 180 | 42 | 4,0 |

| 416 | 80 | 200 | 48 | 4,0 |

| 417 | 85 | 210 | 52 | 5,0 |

Размеры заплечиков, конусов, резьб, шлицев, шпонок и посадочных мест под подшипники назначаются по результатам конструкторских расчетов.

Для чертежа выбирается формат бумаги А3. Детали, имеющие цилиндрическую форму, в том числе валы, предпочтительно располагать на чертеже в горизонтальном положении, то есть в таком, которое они занимают во время их обработки в центрах токарных станков или, в большинстве случаев, в котором они работают в механизмах станков. Линейные размеры (в том числе диаметры) выбирают из ряда нормальных по ГОСТ 6636-69 (таблица 16).

Таблица 16 — Нормальные линейные размеры (диаметры, длины, высоты и др.) по ГОСТ 6636-69, мм

| Ряды | Дополни- тельные размеры | Ряды | Дополни- тельные размеры | Ряды | Дополни- тельные размеры | |||||||||

| Ra 5 | Ra10 | Ra 20 | Ra 40 | Ra 5 | Ra10 | Ra20 | Ra 40 | Ra 5 | Ra10 | Ra 20 | Ra 40 | |||

| 1,0 | 1,0 | 1,0 | 1,0 1,05 | |||||||||||

При выборе размеров предпочтение должно отдаваться рядам с более крупной градацией (ряд Ra 5 следует предпочитать ряду Ra 10 и т.д.).

Дополнительные размеры допускается применять лишь в отдельных, технически обоснованных случаях.

По наибольшим линейным размерам длины вала и диаметра выбирают масштаб изображения.

Вдоль осевой линии намечают ориентировочно положение участков вала. Используются длины участков, оговоренные в задании. Оставляют места для выносных изображений. Намечают те диаметры, которые или заданы, или могут быть легко определены из таблиц. Например, диаметры резьб, диаметр внутреннего кольца подшипника, равный диаметру цилиндрической части вала под подшипник, размеры «под ключ», диаметры под шпонки и др.

Каждый участок очерчивают тонкими линиями как прямоугольник. После этого прочерчивают такие элементы, как конусности, шпоночные пазы, резьбовые участки. При этом если конусность выходит на какой-то цилиндрический участок известного или легко определяемого диаметра, то его принимают за один из диаметров при изображении этой конусности. При известной длине конуса легко определить другой диаметр. Таким образом, при известных каких-либо двух из необходимых трех размеров конуса третий определяют расчётом.

Следующими изображают выносные элементы, центровые отверстия, шпоночные пазы, шлицы, проточки и канавки, участки «под ключ».

Возвращаясь к изображению вала, прочерчивают на нем все элементы, в том числе тонкими и штриховыми линиями.

Прорисовывают выносные и размерные линии, проставляют размеры, вносят все необходимые обозначения сечений, разрезов, масштабов выносных изображений, видов и др.

Размер и форму элементов вала выбирают из таблиц и сопровождающих эти таблицы рисунков.

Размеры высоты заплечика определяют по известному или найденному меньшему диаметру вала по таблице 4. По той же таблице определяют радиусы галтелей или закруглений по разности сопрягаемых диаметров вала.

Размеры фасок, если они не заданы, находят по таблице 5 из первого (предпочтительного) ряда.

На чертеже вала проставляют требования к термической обработке. Например, вследствие закалки нужно обеспечить заданную твёрдость. Твёрдость обозначается буквами НRСэ и цифрами. Участок вала, на котором следует обеспечить эту твёрдость при его изготовлении, выделяют утолщёнными штрих-пунктирными линиями, параллельными образующим поверхности вала.

В правом верхнем углу чертежа проставляют знак требования качества обработки поверхностей вала, отличного от указанных на поле чертежа. В представленных заданиях будет изображаться условно один из знаков качества, например Rа 12,5. Материал вала указывают в основной надписи. Примеры назначаемых материалов и их условные обозначения приведены в таблице 17.

Таблица 17 — Примеры назначаемых материалов валов

В основной надписи указывают индекс чертежа согласно следующей структуре: вначале марка станка, например: ЦМР-2, потом индекс сборочного чертежа механизма станка, например: механизм подачи станка ЦМР-2.03; индекс сборочного чертежа «Вал приводной в сборе» механизма подачи — ЦМР-2.03.02; и, наконец, индекс рабочего чертежа «Вал приводной» — ЦМР-2.03.02.15, где 15 — порядковый номер вала на сборочном чертеже.

📺 Видео

Проточка о-о-о-чень длинных валов на токарном станке.Скачать

Проточка тормозного вала грузовикаСкачать

Проточка валаСкачать

Проточка вала в центрах с поводком.Скачать

Проточка вала после наплавки сваркой, навески трактора т-25Скачать

Наплавка і проточка валаСкачать

Как проточить ротор. Правильно и неправильно.Скачать

Чистовая обработка вала в центрахСкачать

Проточка вала.Скачать

Проточка валаСкачать

Проточка детали в центрах на токарном станке,Скачать

проточка каленого валаСкачать

1К62 поводок для проточки вала в центрах.Скачать

Проточка вала вальцев СТД14 на 1м63бф101Скачать

Проточка канавки и конца вала под нарезание резьбыСкачать

ДИП 300, проточка валаСкачать

Проточка вала с резинойСкачать

Мобильная проточка шеек коленчатого валаСкачать