Пользуясь 3-ей или 4-ой теорией прочности определить диаметры валов в опасном сечении, учитывая совместное действие изгиба и кручения.

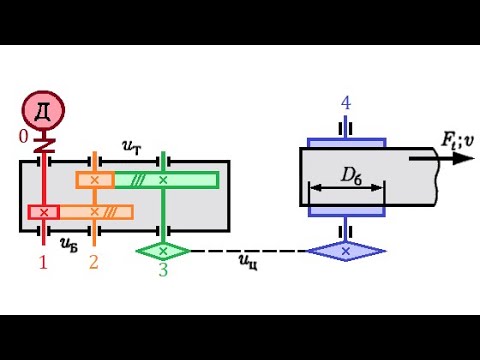

Расчет ведомого вала

На ведомый вал, помимо усилий в зубчатой передачи, действует консольная сила от муфты Fм, но ввиду того, что масса муфты мала, этим усилием при расчете реакций и параметров вала можно пренебречь.

8.5.1 Составляем уравнения равновесия и определяем опорные реакции в плоскости yz (вертикальная плоскость).

откуда Rdy=( Ft l1)/ 2l1= Ft /2.

Rdy=4800/2=2400 H Rcy=Rdy=2400 H

8.5.2 Составляем уравнения равновесия и определяем опорные реакции в плоскости хz (горизонтальная плоскость).

Откуда Rdх=(- Fr l1+ Fа d/2)/ 2l1= (-1801*65+1233*256/2)/2*65=314 Н

Откуда RСх=( Fr l1+ Fа d/2)/ 2l1= (1801*65+1233 *256/2)/2*65=2115 Н

8.5.3Построение эпюр изгибающих и крутящих моментов в плоскости YZ(вертикальная плоскость)

-проверить подшипники на динамическую грузоподъемность

— определить расчетную долговечность подшипника

Данные для расчета

Частота вращения колец подшипника n2=560.8 мин, n3=140 мин

Силы полюсе зацепления: Ft=4800Н: Fr=1801 Н: Fa=1233Н.

Расчет подшипников ведомого вала

Определяем суммарные реакции на опорах

Rc= √(Rcx)2+(Rcy)2=√2400+2115=3200 Н

Наиболее нагруженная опора С.

Определяем отношение Fa/Ca=1233/31000=0.039

Определяем долговечность подшипника

Условие L10h>Lh выполняется, а, следовательно, предварительно выбранные подшипники пригодны.

СМАЗКА ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ.

Смазка зубчатых колес.

Для редукторов общего назначения при окружных скоростях υ=0,3-12,5 м/c для смазки зубчатых колес применяют непрерывное смазывание жидким маслом картерным способом. В нашем случае υ=1,56 м/с

Рекомендуемый сорт смазочного масла И-Г-А-68. количество масла ориентировочно подсчитывается по формуле:

где V- объем масла в литрах.

Смазывание подшипников.

Так как окружная скорость зубчатых колес υ=1,5м/с, применяем смазывание подшипников пластичными материалами типа солидол жировой (ГОСТ 1033-79). Такой способ смазки применяется при окружных скоростях υ

Таблица 10.1 – Размеры манжетных уплотнений.

ВЫБОР МУФТЫ

Основной характеристикой для выбора муфты является номинальный вращающий момент Т, Н м, установленный стандартом. Муфты выбирают по большему диаметру концов соединяемых валов и расчетному моменту.

Полумуфты изготавливают из чугуна марки СЧ 20(ГОСТ 1412-85) или стали 30Л (ГОСТ 977-88); материал пальцев — сталь 45(ГОСТ 1050-88); материал упругих втулок – резина с пределом прочности при разрыве не менее 8 Н/мм 2

В проектируемом приводе имеется одна муфта имеющая параметры приведенные в таблице 11.1

Таблица 11.1-Параметры муфты упругой втулочно-пальцевой

| Момент, Т, Н м | d,мм | D,мм | L,мм | L,мм |

Выбираем муфту упругую втулочно-пальцевую 500-40-I.1-45-II.2-УЗ ГОСТ 21424-75

СБОРКА РЕДУКТОРА

На сборку поступают детали, соответствующие рабочим чертежам и спецификации.

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку редуктора производят в соответствии со сборочным чертежом, который дает представление о последовательности и порядке сборки, а также устанавливает контроль габаритных, установочных и присоединительных размеров. Сборку начинают с узлов валов:

на ведущий вал насаживают шарикоподшипники, предварительно нагретые в масле до температуры 80-100 С;

в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо; затем надевают распорные втулки и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы устанавливают подшипниками в подшипниковые гнезда картера редуктора, затем покрывают фланцы картера и крышки пастой «Герметик», закладывают крышки подшипников в пазы, устанавливают монтажные конические штифты, устанавливают крышку редуктора на картер и затягивают болты, крепящие крышку к картеру.

Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки).

Далее на выходной конец ведомого вала в шпоночную канавку закладывают шпонку. Затем ввертывают сливную пробку и жезловый маслоуказатель в отверстия с прокладками. Заливают в корпус необходимое количество масла и закрывают смотровое отверстие крышкой с прокладкой; закрепляют крышку винтами.

Собранный редуктор обкатывают в течение нескольких часов и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

ЭКСПЛУАТАЦИЯ ПРИВОДА

Основные правила ухода за приводом при его эксплуатации обычно регламентированы «Инструкцией по обслуживанию и эксплуатации».

Для нормальной работы привода в течение всего срока службы необходимо строго соблюдать требования инструкции, своевременно производить предписанные регламентные работы, немедленно устранять обнаруженные неисправности, не допуская работы привода с неисправностями, пусть даже на превый взгляд незначительными.

Особенно следует обращать внимание на смазку редуктора и муфты, своевременно контролировать уровень и наличие смазки, восполнять ее расход, а через обусловленный инструкцией период времени заменять полностью.

При обнаружении утечки масла следует выявит причины и устранить их, убедившись в отсутствии подтекания масла после ремонта.

Все крепежные резьбовые соединения требуют периодического подтягивания, особенно в начальный период эксплуатации привода. Подтягивание гаек и винтов рекомендуется производить тарировочным ключом.

Привод следует содержать в чистоте, оберегать от захламления посторонними предметами.

ТЕХНИКА БЕЗОПАСНОСТИ

Безопасность работы с приводом обеспечивается, с одной стороны, различными техническими решениями, устройствами, повышающими безопасность обслуживания и максимально исключающими возможность травм, с другой стороны, выполнением, обслуживающим персоналом правил техники безопасности.

К техническим устройствам, повышающим безопасность обслуживания, прежде всего, следует отнести ограждение движущихся и вращающихся частей привода.

Электроаппаратура управления и проводка должны соответствовать «Правилам эксплуатации электроустановок»: все части привода, которые могут оказаться под напряжением, надежно заземляются; в цепях управления электродвигателем предусматривается защита от перегрузки токов короткого замыкания, а также нулевая защита.

Участок расположения привода оборудуется электрическим освещением и звуковой сигнализацией.

Помимо этого необходимо строгое выполнение обслуживающим персоналом правил и норм техники безопасности, сведенных в инструкцию по технике безопасности, утвержденную руководителем предприятия и главным инженером.

В результате проведенного кинематического расчета привода получены основные кинематические параметры, которые использовались в дальнейших расчетах при проектировании передач.

Читайте также: Положение датчика коленчатого вала nissan x trail

Проведен расчет зубчатой передачи. По этому расчету выбран материал для изготовления зубчатых колес. Проектный расчет проводился по допустимым контактным напряжениям с целью определения геометрических параметров зубчатого зацепления. Определены размеры основных элементов зубчатых колес. Проверочные расчеты зубчатой передачи проведены по контактным напряжениям и напряжениям изгиба.

Рассчитаны валы на прочность. Выбран тип подшипников. Определены опорные реакции и построены эпюры изгибающих и крутящих моментов. Произведен проверочный расчет подшипников на долговечность. Подобраны шпонки призматические на валы из стандартного ряда СТСЭВ 189-45.

Шпоночные соединения проверены на прочность по условию смятия. Выбрана смазка зубчатого зацепления и подшипников.

Спроектирован механический привод, состоящий:

Электродвигатель асинхронный, трехфазного тока, типа4АМ100L4У3, исполнение закрытое обдуваемое, мощность – 9,5 кВт, частота вращения вала – 1460 мин ,диаметр выходного конца вала 50мм.

Редуктор одноступенчатый цилиндрический горизонтальный, косозубый, межосевое расстояние 165 мм, передаточное число U=4, подшипники – радиальные однорядные.

Редуктор имеет следующие габариты:

Система смазки картерная; масло индустриальное И-Г-А-68.

Библиографический список

1. Галибей,Н.И. Проектирование передач с помощью ЭВМ: электронный справочник/Н.И. Галибей, А.Н. Кучеренко.-Красноярск:Изд-во СибГТУ,2002.-36с.

2. Курмаз, Л.В.Детали машин. Проектирование: справочное учебно-методическое пособие/ Л.В. Курмаз, А.Т. Скойбеда.- М.:Высш.шк.,2005.-309с.,ил.

3. Шейнблит, А.Е. Курсовое проектирование деталей машин / А.Е. Шейнблит. – Калининград: Янтар.сказ.,1999.-454 с.

Видео:Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

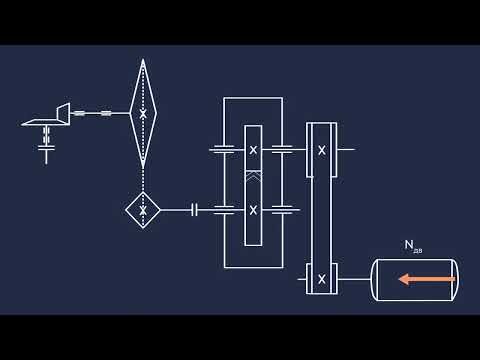

Что такое схема нагружения вала

l 5 определить графически

возможно d 3 ≤ d fe 1 ; при d 3 > d a 1

l 3 определить графически на эскизной компоновке

l 4 = B − для шариковых подшипников;

l 4 = B − для роликовых конических подшипников

1. Значения высоты t заплечика (буртика) и f величины фаски ступицы колеса и координаты фаски r max подшипника определяют в зависимости от диаметра ступени d по следующей таблице:

2. Диаметр d 1 выходного конца быстроходного вала, соединённого с двигателем через муфту, определить по соотношению d 1 = (0,8. 1,2) d 1( дв ) , где d 1( дв ) − диаметр выходного конца вала ротора двигателя (см. табл. 1.4).

3. Диаметры d 2 и d 4 под подшипник округлить до ближайшего стандартного диаметра внутреннего кольца подшипника d п .

4. Диаметры ступеней (кроме d 2 и d 4 ) округлить до ближайшего стандартного значения из ряда Ra40 (см. табл. 2.5).

Расчёт, как правило, начинают с быстроходного вала редуктора и подсчитанный по формуле (1) в таблице 4.1 диаметр это и есть диаметр входного конца редуктора, который округляют до рекомендуемых размеров в большую сторону. Данный диаметр необходимо также согласовать с диаметром вала выбранного электродвигателя. Диаметр вала должен быть не менее 0,7 от диаметра вала двигателя. Если у Вас, к примеру получился диаметр вала редуктора- 22 мм, а диаметр вала выбранного электродвигателя составляет –38 мм, то диаметр вала редуктора следует принять минимум 38∙0,7=26,6 мм и окончательно 28 мм. Это необходимо, чтобы затем Вы легко подобрали стандартную муфту, соединяющую двигатель с редуктором. Кроме того, электродвигатель проектировал более опытный конструктор чем Вы и большая разница в диаметрах сигнализирует о возможных ошибках в Ваших расчётах. Длину входного конца вала следует принимать (2-2,5) от диаметра, а лучше открыть каталог электродвигателей или серийных редукторов и принять ту длину, которая заложена там для данного диаметра. В этом случае гарантированно подойдёт стандартная соединяющая муфта и Вам не придётся разрабатывать свою конструкцию.

Если на выходном валу редуктора консольно установлены цепная звёздочка или шкив ремённой передачи, то расчётный минимальный диаметр по формуле (1) в таблице 4.1 будет под этой звёздочкой, а остальные пойдут на увеличение.

Видео:Карданная передача, основы. Карданные шарниры не равных и равных угловых скоростей (ШРУСы)Скачать

4.4. Предварительный выбор подшипников качения

В редукторах, как правило, опоры валов выполняются в виде подшипников качения. В курсовых проектах рекомендуется принимать подшипники качения серийно выпускаемые отечественной промышленностью. Достаточно полный каталог подшипников качения дан в литературе и в разделе WinData комплекса прикладных программ WinMachine .

Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки.

Предварительный выбор подшипников для каждого из валов редуктора проводят в следующем порядке:

1. В соответствии с рекомендациями табл. 4.2 определяют тип, серию и схему установки подшипников.

На первом этапе рекомендуется после определения диаметра вала под подшипники назначить по данному диаметру шарикоподшипники лёгкой или средней серии. В большинстве заданий на курсовое проектирование они проходят в дальнейших расчётах. Исключение составляют опоры вала червяка червячного редуктора, где лучше сразу назначить роликовые конические подшипники лёгкой серии в связи со значительными осевыми нагрузками.

2. По справочнику-каталогу выбирают типоразмер подшипников по величине диаметра внутреннего кольца подшипника, равного диаметру d 2 и d 4 ступеней вала под подшипники.

3. По выбранному из каталога типоразмеру определяют основные параметры подшипников: геометрические размеры \SYMBOL 45 \f «Symbol» d, D, B( T, С); динамическую С r и статическую С r 0 грузоподъёмности. Здесь D \SYMBOL 45 \f «Symbol» диаметр наружного кольца подшипника, В \SYMBOL 45 \f «Symbol» ширина шарикоподшипника; T и С \SYMBOL 45 \f «Symbol» осевые размеры конического роликоподшипника.

Таблица 4.2. Предварительный выбор подшипников

радиальные шариковые однорядные

при отношении осевой силы F a , действующей

на подшипник, к радиальной реакции в опоре F a / F R

при F a / F R > 0,25 – роликовые конические типа 7000

роликовые конические типа 7 000

🔥 Видео

Построение силовой схемы нагружения валовСкачать

9.1 Расчет валов приводаСкачать

Воспринимаемые нагрузки подшипниками качения. Выбираем подшипник правильноСкачать

Прочность и жесткость валов. Часть 9. Расчет на жесткость промежуточного вала (КЦ-редуктор)Скачать

Прочность и жесткость валов. (Зубчатый редуктор). Часть 3: Расчетные схемы валов.Скачать

Расчетная схема ведомого валаСкачать

Расчет вала на прочность и жесткость. Эпюра крутящих моментовСкачать

3. Узлы зубчатых редукторов, опоры валов, расчетные схемы валов, корпуса, конструкции редукторовСкачать

Допуски и посадки для чайников и начинающих специалистовСкачать

Кинематический и силовой расчёт привода (общая методика расчёта). Ч.1Скачать

Прочность и жесткость валов. Часть 5: Расчет на жесткость входного вала (коническая передача).Скачать

расчет валов редктораСкачать

6.2 Кинематический расчет приводаСкачать

Выбор посадки подшипников качения Качество поверхностей для запрессовки. Правило выбора допусковСкачать

расчет нагрузки валовСкачать

Прочность и жесткость валов. Часть 7. Расчет на жесткость выходного вала (цилиндрическая передача).Скачать

Допуски и посадки под подшипникСкачать

Подшипники каченияСкачать