В процессе сборки и монтажа различных механизмов и агрегатов проверяют положение их осей и валов, определяя виды и величины отклонений их сопряжений. Основными видами отклонений валов от правильного расположения, соответствующего совпадению их осей, являются смещение и перекос, показанные на рис. 63. Определение таких отклонений и доведение их до допустимых величин называют определением соосности или центровкой механизмов. Неправильная центровка приводит к вибрации работающих механизмов, увеличению радиальных нагрузок и в конечном итоге — к преждевременному износу и выходу из строя этих механизмов.

Обычно для передачи вращательного движения в машинах применяют полумуфты, насаженные на концах сопрягаемых валов. Поэтому соосность валов проверяют по полумуфтам, а при их отсутствии — по поверхности концов валов. Для грубой проверки соосности валов одинакового диаметра без полумуфт обычно применяют линейку и щуп (рис. 64, а). При более точной установке и при валах разного диаметра пользуются скобой с регулировочным винтом и щупом (рис. 64,6). Замеры производят через 90° поворота вала со скобой. Полуразность показаний щупа при повороте вала на 180° характеризует величину несоосности. Однако для определения вида несоосности (смещение или перекос) пользуются двумя скобами (рис. 64, в) с одновременным поворотом обоих валов. Полуразность отсчетов а и б покажет величины смещения и перекоса. Если валы соосны, то зазоры а и б будут одинаковы в любом положении скоб при повороте обоих валов. Если же при повороте валов на 180° зазор а изменится, значит валы имеют перекос. Если зазор а останется неизменным, а изменится зазор б, значит оси валов смещены.

Рис. 63. Отклонения сопрягаемых валов от соосности

а — валы соосны; б — перекос осей; в — смещение осей; г — перекос и смещение осей

Видео:Основы центровки валовСкачать

Рис. 64. Схемы выверки валов на соосность

а — щупом и линейкой; б — щупом и скобой с регулировочным болтом; в — двумя скобами; 1 — вал; 2 — линейка; 3 — щуп; 4 — регулировочный болт; 5 — скоба; 6 — хомут

При проверке соосности валов с насаженными полумуфтами добиваются совпадения образующих цилиндрических поверхностей обеих полумуфт и равенства зазоров между их торцами в любом положении валов. Зазоры по диаметру полумуфт называют радиальными, а между полумуфтами — торцевыми или осевыми.

В зависимости от типа и конструкции полумуфт при их центровке применяют различные приспособления. При грубой центровке радиальные зазоры определяют с помощью линейки и щупа (рис. 65, а). В этом случае радиальный зазор б не должен превышать 0,2 мм. Торцевые зазоры измеряют калиброванными клиньями, щупами, микрометрическими скобами или нониусными индикаторами с конической иглой. При точной центровке радиальные б и торцевые а зазоры определяют с помощью скоб, либо простых, либо с регулировочными винтами или индикаторами часового типа (рис. 65, б—г). Скобы закрепляют на полумуфтах с помощью магнитных присосов или хомутов. При использовании простых скоб и скоб с регулировочными винтами изменение зазоров производят щупом при повороте полумуфт через 90°. Запись величин зазоров ведут в круговой диаграмме (рис. 65, д).

Рис. 65. Схема выверки валов на соосность по полумуфтам

а — щупом, линейкой, калиброванным клином; 6—простыми скобами; в — скобами с индикаторами; г — скобами с регулировочными винтами; д — круговая диаграмма; 1 — полумуфты; 2 — валы; 3 — линейка; 4 — скобы; 5 — индикатор; 6 — калиброванный клин; 7— регулировочный винт

Видео:Как выставить соосность вала, и устранить эффект мягкой лапы.Скачать

Читайте также: Что будет если сломается подшипник первичного вала

Зазоры измеряют четыре раза и за окончательный результат принимают среднее арифметическое этих измерений. Замеры считают правильными, если несколько повторных измерений показали одинаковый результат или разность замеров не превышает 0,02 мм.

Величины допускаемых отклонений радиальных и осевых смещений приводятся в технических условиях на монтаж механизма. При отсутствии этих данных отклонения принимают равными 0,0005 диаметра муфты.

После окончательной выверки на полумуфтах делают отметки, которых строго придерживаются при соединении полумуфт. Соосности полумуфт достигают путем изменения высоты установки подшипников валов или корпусов машин с помощью регулировочных подкладок или перемещением машин в горизонтальной плоскости. При этом одну из частей агрегата, например центробежный насос, принимают за базовую и закрепляют на фундаменте, вторую часть агрегата — электродвигатель — перемещают в нужном направлении, добиваясь установленных допусков на центровку, и также закрепляют на фундаменте, полумуфты соединяют между собой.

Видео:Как правильно сделать центровку валов | Соосность | ВыравниваниеСкачать

Допуск соосности

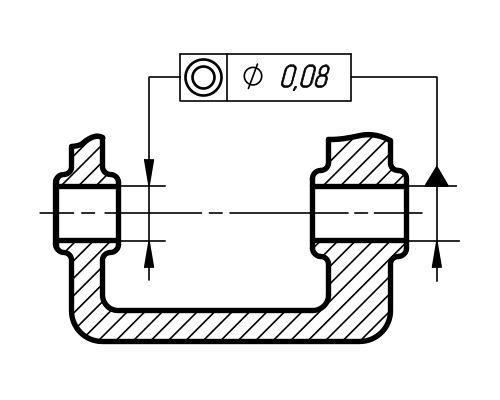

Допуск соосности указывается на деталях, где требования к осевым характеристикам объясняются их функциональными свойствами. Допуск соосности указывается на рабочем поле чертежа в виде двух окружностей расположенных концентрично одно большего диаметра другое меньшего диаметра.

Допуск соосности отверстия относительно отверстия Ø 0.08 мм .

Видео:Разворот вала в центрах. Проверка соосностиСкачать

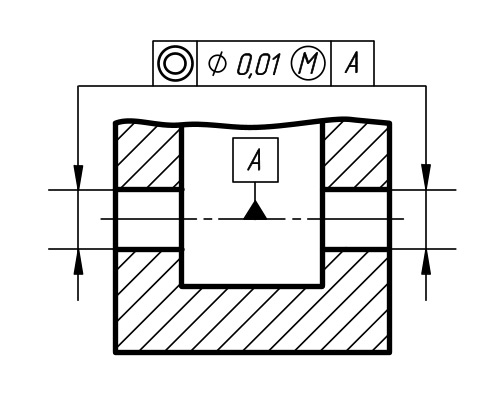

Допуск соосности двух отверстий относительно их общей оси Ø 0.01 мм

(допуск зависимый).

Отклонение от соосности элементов деталей машин, относительно исходных осей, называется допуском соосности. Существует два типа нормирования требований к точности осевых отклонений в зависимости от используемых баз. Первый тип характеризуется отклонением от соосности относительно базовой поверхности, а второй тип отклонением от соосности общей оси.

Иногда вместо слова «соосность» используется термин «отклонение от концентричности», под которым понимается расстояние смещения профилей в форме окружностей лежащих на контрольной плоскости. Таким образом, когда рассматривается соответствие точности совпадения осей элементов изделия, на длине выбранного участка, то более правильно будет называть, максимальное несовпадение осей как отклонение от соосности.

Видео:Уроки фрезерования или как проверить симметрию и соосностьСкачать

Если рассматривать положение осей в каком-либо перпендикулярном сечении осей, то следует использовать термин отклонение от концентричности. Допуск концентричности нормируется так же, как и отклонение от допуска соосности в диаметральном или радиусном выражении.

Работоспособность любого механизма в значительной степени зависит от соосности деталей задействованных в рабочей конструкции. При смещении осей деталей вращения, которые превышают значения допуска соосности, нагрузка между рабочими элементами и деталями какого либо механизма распределяется неравномерно и появляется дополнительная нагрузка на опорные части конструкции, а так же происходит снижение коэффициента полезного действия в целом. Недопустимые биения деталей машин также снижают срок службы узлов и механизмов. Критерием работоспособности узлов и соединений является качество изготовляемых деталей согласно указанным допускам и техническим требованиям.

Одним из основных характеристик, определяющих работоспособность изделия, является контроль изготовления посадочных отверстий в блоках корпусов механизмов.

Соосность отверстий, растачиваемых цилиндрических поверхностей, расположенных на расстоянии друг от друга в блоках и агрегатах, проверяют при помощи специальных измерительных приборов характерных для данного вида операций. При измерении таких характеристик как межосевые расстояния и не параллельность осей, используют микрометры, индикаторы, а так же штангенциркули. Соосность отверстий изготавливаемых для установки шарикоподшипников и сальников проверяют специальным технологическим валом после проведения сборочных операций. Если отклонение от соосности превышает 0,05 мм, то данное отверстие повторно проверяют, после чего намечают ряд действий по возможному исправлению брака.

Видео:Центровка валов. Приборы для центровки валов. Для чего нужна центровка валов?Скачать

Допуск соосности так же контролируют гладкими или ступенчатыми контрольными оправками, которые вставляются в соответствующие отверстия для проверки отклонений.

🌟 Видео

100 2221 Проверка соосности валов.Скачать

Выставить соосность при помощи проволоки? Показываем, как это сделать подручными средствами.Скачать

ТОЧНО и соосно просверлить вал мотора для гриндера или точила без токаркиСкачать

Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Центровка центробежных насосов типа-ДСкачать

Как проверить соосность выступа на деталиСкачать

Устройство выверки соосности валов УВВ-03Скачать

Прибор для выверки соосности валов SKF TKSA 11Скачать

Лазерная выверка соосности валовСкачать

Люфт в муфтовом соединении Центровка валовСкачать

Прибор выверки соосности валов TKSA 80.SKF Shaft Alignment SystemСкачать

Как проводится дефектовка коленчатых валовСкачать

Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Ремонт электродвигателей Центровка электродвигателей часовыми индикаторамиСкачать