Сталкиваясь с подбором воздушного компрессора, приходится делать выбор не только между поставщиками и производителями, но и между различными технологиями сжатия воздуха. На рынке представлены поршневые, винтовые, центробежные, пластинчатые, мембранные, зубчатые и другие типы установок.

Поршневые компрессоры для сжатия воздуха и других газов имеют наиболее длительную историю применения. Их основными достоинствами являются относительная простота производства, высокая ремонтопригодность. Обратная сторона ремонтопригодности — небольшие межремонтные интервалы и необходимость в частом обслуживании — являются недостатком поршневых машин. На предприятиях для их обслуживания создаются специальные ремонтные службы. Еще одной особенностью промышленных поршневых компрессоров производительностью 5 и более м 3 /мин является громоздкость и необходимость установки на фундаменте. Необходимо отметить, что для давлений выше 20 атмосфер такие компрессоры широко используются до сих пор (исключение могут составить специальные турбокомпрессоры, которые эффективны при больших потребностях в сжатом воздухе).

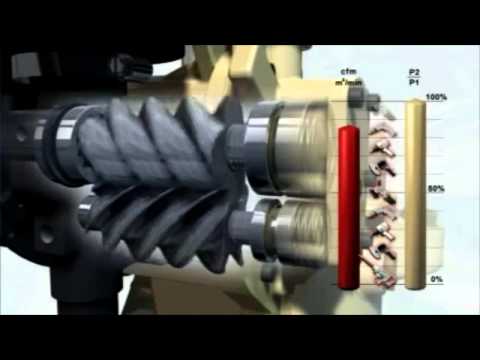

Винтовые компрессоры . В настоящее время они являются самыми массовыми на предприятиях с потреблением от 1 до 100 м 3 /мин давлением и давлением от 1 до 13 атм. Винтовые компрессоры производятся, как маслозаполненными, так и безмаслянного сжатия. Поставляются на единой раме со всем необходимым дополнительным оборудованием, имеют небольшие габариты (в сравнении с поршневыми компрессорами) не требуют частого обслуживания, затраты на их монтаж — минимальны. Применение высокоэффективных теплообменников воздух-воздух позволило отказаться от водяного охлаждения. Однако одним из основных его преимуществ является регулирование производительности установкой частотного привода, когда производительность компрессора изменяется частотой вращения двигателя.

Пластинчатые компрессоры в настоящее время практически не выпускаются. Спиральные и зубчатые компрессоры являются очень редкими для производства сжатого воздуха и применяются в основном в холодильном машиностроении.

Центробежные (турбо-) компрессоры . На установках данного типа стоит остановиться подробнее в связи с тем, что компрессорные станции большинства предприятий с централизованным пневмоснабжением изначально проектировались с применением либо центробежных машин 32ВЦ-100, ЦК-135, К-250, К-500, либо крупных поршневых компрессоров 4ВМ10-100 и 4ВМ10-120 — то есть в расчете на постоянное потребление сжатого воздуха в больших объемах и с небольшим диапазоном изменения потребления. Если потребление воздуха находится в пределах около 100 м 3 /мин и выше, а также потребление воздуха более или менее постоянно, наиболее эффективным решением является применение центробежного компрессора как с точки зрения самого низкого удельного энергопотребления среди всех разновидностей воздушных компрессоров, так и с точки зрения постоянной эксплуатации. Центробежные компрессоры производства мировых лидеров отличают надежность и высокий межсервисный интервал. Такие установки особенно эффективны в нефтехимической промышленности и в технологиях разделения воздуха. Для таких предприятий важно постоянное потребление при непрерывном цикле.

Производство центробежных компрессоров является динамично развивающейся областью компрессоростроения, которая постоянно предлагает новые конструкторские решения, делающие их более дешёвыми в производстве, компактными, более лёгкими и удобными, надёжными и экономичными в эксплуатации.

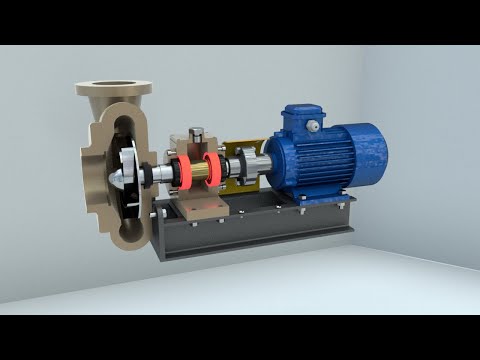

Видео:Устройство и принцип работы винтового компрессораСкачать

Наиболее стремительно развивается направление многовальных установок. Они получали широкое распространение из-за минимальных затрат электроэнергии для сжатия воздуха. Для того чтобы оценить перспективность развития этого направления, необходимо представить себе модель идеального центробежного компрессора и степень приближения к нему одновального и многовального центробежного компрессора. Для обеспечения максимального КПД каждая ступень должна находиться в оптимальных условиях: иметь оптимальную геометрию, иметь оптимальный вход и выход, иметь оптимальную частоту вращения рабочего колеса. Для согласования работы ступеней и регулирования на нерасчётных режимах каждая ступень должна иметь возможность: установки входного регулирующего аппарата, установки поворотных лопаток диффузора, изменения скорости вращения. Должна иметься возможность охлаждения газа после каждой ступени с целью получения высокого КПД или ведения процесса сжатия в границах допустимых температур. Должна иметься возможность замены любой ступени. Должны быть минимальные габариты и вес. Должна иметься возможность выполнить компрессорную установку в виде крупных блоков.

Следовательно, классическая одновальная схема этим условиям практически полностью не соответствует, а многовальный центробежный компрессор — соответствует.

Читайте также: Компрессор кондиционера opel vectra c z18xer

Таким образом, преимуществами многовальных турбокомпрессоров перед их аналогами являются компактные размеры, не требующие возведения подвальной конструкции, что существенно снижает расходы как на строительство, так и содержание компрессорной станции. Модульная схема сборки и высокая степень заводской готовности сокращают затраты на проектные, монтажные и пусконаладочные работы, а также упрощают процесс технического обслуживания агрегатов. При высоком КПД сокращаются затраты на производство единицы объема сжатого воздуха. Широкий диапазон регулирования производительности позволяет потребителю выбирать оптимальный для него режим работы турбокомпрессора при сохранении максимального значения КПД и обеспечивает возможность частых остановок при работе агрегатов. Они оснащаются современными системами автоматического управления, что подразумевает как полностью автономную работу одного компрессора, так и штатную возможность организации группового регулирования нескольких установок для обеспечения максимальной эффективности компрессорной станции.

Децентрализация . Одним из наиболее активно пропагандируемых некоторыми производителями и поставщиками компрессорного оборудования направлений модернизации парка изношенного оборудования является частичная или полная децентрализация пневмоснабжения отдельных подразделений предприятия. Данное техническое решение активно применяется при проектировании и строительстве вновь вводимых производств с относительно небольшим потреблением сжатого воздуха. Применение полностью децентрализованного пневмоснабжения на промышленных предприятиях с потреблением сжатого воздуха выше 200 м 3 /мин и количеством потребителей более 4 не является однозначно правильным решением. При рассмотрении такого пути необходимо учитывать все факторы и затраты, такие как: необходимость резервирования локальных компрессоров и осушителей, затраты на монтаж оборудования и новых пневмопроводов, стоимость капитальных и эксплуатационных затрат и другие. При принятии решения о полной децентрализации следует учитывать, что капитальные затраты на данное мероприятие в большинстве случаев в несколько раз превышают затраты на замену существующих компрессоров на новые современные машины, следовательно это мероприятие имеет большой срок окупаемости. Частичная децентрализация пневмоснабжения возможна и даже в некоторых случаях необходима и является единственно возможным решением для отдельного потребителя, но каждый случай применения такого решения, как и другие возможные пути, должны быть тщательно взвешены с технико-экономической точки зрения.

Ответ на все вопросы, связанные с оптимизацией пневмоснабжения предприятия, может дать только обследование пневмосистемы, выявление конкретных мероприятий по повышению эффективности ее работы, технико-экономический расчет таких мероприятий. Отсутствие глубокой проработки данного вопроса и принятие неправильных решений, в связи с высокой стоимостью компрессорного оборудования, ведет к излишним существенным финансовым издержкам предприятий.

Ротационные, центробежные и винтовые компрессоры

Ротационные компрессоры. В ротационных компрессорах ротор имеет вращательное движение. По характеру движения ротора различают компрессоры с катящимся и вращающимся ротором.

По сравнению с поршневыми ротационные компрессоры имеют меньшую массу и габариты и хорошо уравновешенный механизм движения.

Видео:Центробежный компрессорСкачать

Недостаток ротационных компрессоров по сравнению с поршневыми — необходимость их изготовления с высоким классом точности , так как большие значения к. п. д. достигаются только при минимальных неплотностях между ротором и торцами цилиндра или пластинами и стенками.

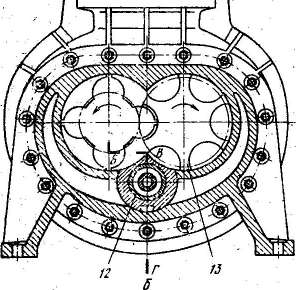

Схема действия компрессора с катящимся ротором показана на рисунке 4.13.

Рисунок 4.13 – Схема работы ротационного компрессора с катящимся ротором

Ротор 2, вращаясь с эксцентриковым валом, перекатывается по внутренней поверхности цилиндра 1. Так как оси цилиндра и ротора не совпадают, то между поверхностью ротора и зеркалом цилиндра образуется серповидная полость. Пластина 3, плотно прижатая пружиной к ротору, разделяет эту полость на две части — всасывающую и нагнетательную. В верхнем положении ротора всасывающее окно перекрыто, при этом полость цилиндра заполнена паром. По мере движения поршня вниз объем полости перед ротором уменьшается, благодаря чему пар сжимается, и в образующуюся полость за ротором поступает пар из всасывающего окна. Когда давление пара в полости сжатия станет выше, чем в нагнетательном трубопроводе, открывается нагнетательный клапан 4 и пар выталкивается из цилиндра катящимся ротором.

Всасывающих клапанов такие компрессоры обычно не имеют. Примером использования ротационных компрессоров с катящимся ротором в промысловом флоте может служить компрессор «Ротаско», работающий на аммиаке, хладоне-12 и хладоне-22 в одноступенчатых холодильных машинах при степени сжатия рк/рй паров холодильного агента до 25.

Читайте также: Замена подшипника компрессора кондиционера хонда цивик 4д 2008

Ротационные компрессоры с вращающимся ротором применяют, главным образом в качестве поджимающих (бустер-компрессоров) в двухступенчатых установках. Установленные ранее на судах промыслового флота ротационные компрессоры с вращающимся ротором в настоящее время заменяются винтовыми.

Центробежные компрессоры.Центробежные компрессоры применяют в интервале температур от 5 до -100°С и холодопроизводительности от 116 300 до нескольких млн. Вт.

Видео:Как работает центробежный газовый компрессорСкачать

Основные элементы центробежного компрессора — корпус, рабочее колесо с лопатками, насаженное на вал, диффузор, обратный направляющий аппарат. Рабочее колесо, диффузор и обратный направляющий аппарат образуют ступень.

Центробежные компрессоры могут иметь одну или несколько ступеней, принцип их работы следующий: парообразный холодильный агент из всасывающего трубопровода поступает во всасывающую камеру, затем в пространство, образованное лопатками рабочего колеса, вращающегося с большой скоростью.

Под действием центробежных сил пар отбрасывается к периферии, при этом увеличивается скорость пара, т. е. кинетическая энергия. С периферии рабочего колеса пар поступает в диффузор, где его скорость падает, а давление возрастает. После выхода из диффузора в многоступенчатых компрессорах поток пара через обратный направляющий аппарат подводится к следующему колесу, в одноступенчатых — отводится из компрессора. В настоящее время центробежные компрессоры на судах не применяют.

Винтовые компрессоры. На судах промыслового флота эксплуатируются винтовые компрессорные агрегаты отечественные, производства «Кюльаутомат» (ГДР) и компрессоры шведской фирмы «Сталь». Винтовые компрессоры имеют преимущества перед поршневыми и ротационными.

У винтовых компрессоров нет всасывающих и нагнетательных клапанов (этим снижаются дроссельные потери), нет деталей с возвратно-поступательным движением, отсутствует трение между ротором и корпусом компрессора. Все эти особенности повышают надежность работы, уменьшают энергетические потери в (компрессоре, увеличивают межремонтные сроки. Кроме того, в отличие от центробежных, степень повышения давления в винтовых компрессорах не зависит от скорости вращения роторов, без конструктивных изменений можно использовать различные холодильные агенты независимо от их молекулярной массы.

Винтовые компрессоры бывают сухие и, маслозаполненные. В холодильных машинах одно- и двухступенчатого сжатия применяют только маслозаполненные винтовые компрессоры для работы на аммиаке и хладонах при холодопроизводителъности от 200 до 2000 кВт и степени сжатия рк/ро паров холодильного агента до 20.

Заполнение маслом рабочей полости снижает уровень шума, повышает производительность компрессора благодаря уменьшению внутренних перетечек пара, снижается температура перегрева пара в конце сжатия. Применение маслозаполненных компрессоров позволяет расширить область одноступенчатого сжатия, приблизить процесс сжатия к изотермическому, повысить надежность и долговечность работы машины, осуществить полную автоматизацию. Однако наличие системы смазки и маслоотделения, включающей емкостные и теплообменные аппараты, фильтры, электронасос, арматуру и приборы автоматики, увеличивает габариты установки, массу, стоимость изготовления, усложняет эксплуатацию.

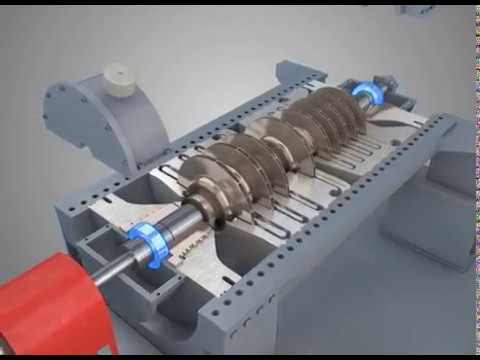

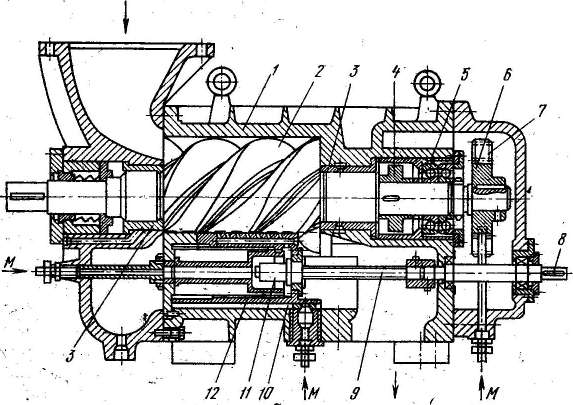

Маслозаполненный винтовой компрессор (рисунок 4.14) 1 состоит из корпуса, двух винтовых роторов (ведущего и ведомого), двух торцевых крышек, сальника, подшипника и механизма регулирования холодопроизводительности. Корпус компрессора отлит из чугуна, выполнен одноблочным (с одним вертикальным разъемом) и включает в себя блок цилиндров, корпус подшипников и разгрузочных поршней и камеру нагнетания.

Окна всасывания и нагнетания относительно рабочей полости корпуса компрессора расположены по диагонали, окно всасывания — сверху, нагнетания — снизу.

Видео:Как устроен и работает Поршневой компрессор?Скачать

Роторы компрессора имеют асимметричный профиль зубьев и установлены в опорных подшипниках скольжения втулочного типа с баббитовой заливкой, воспринимающих действующие усилия. Ведущий ротор выполнен с выпуклыми, ведомый — вогнутыми зубьями, число которых обычно равно соответственно 4 и 6.

Вращающий момент от электродвигателя передается только ведущему ротору, а ведомый вращается ведущих с помощью синхронизирующих шестерен, а также давлением пара, сжимаемого в рабочих полостях

|

Рисунок 4.14 – Маслозаполненный винтовой компрессор:

Читайте также: Компрессор переменного тока в автомобиле

а — продольный разрез; б — поперечный разрез:

1 — корпус; 2 — ведущий ротор; 3 — опорные подшипники скольжения; 4 — разгрузочный поршень; 5 — упорный подшипник качения; 6,7 — шестерни, синхронизирующие движение ведущего и ведомого роторов; 8 — валик для перемещения золотника; 9 — винт; 10 — Шпонка золотника, удерживающая его от проворачивания; 11—гайка; 12 — золотник;

В последних конструкциях винтовых компрессоров синхронизирующие шестерни отсутствуют и вращение от ведущего ротора к ведомому передается только давлением сжимаемого пара. Роторы вращаются в противоположных направлениях, не соприкасаясь друг с другом. Зазор между ними обеспечивается очень точным изготовлением профилей зубьев.

Осевые усилия, действующие на роторы, воспринимаются сдвоенными радиально-упорными шарикоподшипниками. Для восприятия рабочих осевых усилий имеются разгрузочные масляные поршни, установленные на валах роторов. Предохранительные клапаны одноступенчатых винтовых компрессоров должны открываться и перепускать пар с нагнетательной стороны на всасывающую при разности давлений 2,0 МПа, поджимающих винтовых компрессоров (СНД в двухступенчатых холодильных машинах) – при разности давления 1,4 МПа. Винтовые компрессоры допускают автоматическое бесступенчатое (плавное) регулирование холодопроизводительности от 10 до 100%- Плавное регулирование осуществляется подвижным золотником, который перемещается вдоль оси роторов и образует часть поверхности цилиндра компрессора. При крайнем положении золотника на стороне всасывания производительность компрессора будет номинальной. При перемещении золотника в сторону нагнетания рабочая длина винтов уменьшается, в результате снижается производительность.

Бесступенчатое регулирование производительности компрессора обеспечивается плавностью, перемещения; подвижного золотника. Подвижной золотник служит также для разгрузки компрессора во время пуска. Это позволяет применять электродвигатели с нормальным пусковым моментом и исключать значительные пусковые перегрузки на электрическую сеть. Перемещение золотника осуществляется электродвигателем через червячный редуктор или вручную с помощью маховика, расположенного на корпусе червячного редуктора.

Рабочий цикл винтового компрессора состоит из всасывания, сжатия, нагнетания. Для каждой отдельно взятой парной полости эти процессы последовательно чередуются, но так как полости следуют одна за другой, то подача пара идет непрерывно.

Видео:Как работает центробежный насос? Основные типы конструкций центробежных насосовСкачать

В момент освобождения полости (впадины) одного винта от зубьев второго, находящегося в зацеплении с первым, она оказывается против окна всасывания.

Вследствие разряжения, образующегося в полости, происходит всасывание паров холодильного агента из трубопровода. В следующий момент полость всасыванияотсекается ОТ камеры всасывания. На этом процесс всасывания заканчивается. Образуется полость, ограниченная поверхностями винтов и корпуса, причем зуб ведомого винта постепенно заполняет впадину ведущего винта, уменьшая ее объем — происходит сжатие пара. При дальнейшем вращении зуб (следующий за впадиной) ведущего винта заполняет впадину ведомого винта и сжатие продолжается в парной полости.

В процессе сжатия в парные полости через отверстия в золотниковом поршне впрыскивается масло, оно уменьшает внутренние перетечки пара и снижает его температуру при сжатии. Внутреннее сжатие заканчивается, когда полость подойдет к окну нагнетания.

В винтовых компрессорах внутреннее давление сжатия зависит от геометрии роторов и площади окна нагнетания. Отношение начального объема парной полости к ее объему в момент соединения с камерой нагнетания называется геометрической степенью сжатия (Ψг). Отношение давления в парной полости в момент соединения ее с окном нагнетания к давлению всасывания называется внутренней степенью сжатия (Ψвн).

С момента соединения парной полости с камерой нагнетания начинается процесс выталкивания пара. Давление пара в конце сжатия может быть выше, ниже или равно давлению в нагнетательном трубопроводе. Отношение давления нагнетания к давлению всасывания называют наружной степенью сжатия (πнар).

Наиболее экономичным режимом, называемыми основным, является режим, при котором давление пара в конце сжатия равно давлению в нагнетательном трубопроводе. В противном случае происходит внешнее так называемое внегеометрическое дожатие пара до давления нагнетания, если давление в нагнетательном трубопроводе выше, чем давление пара в конце сжатия, или падение давления, если Рнагн

Дата добавления: 2015-11-12 ; просмотров: 4495 ;

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

источники:Видео:Все о компрессорахСкачать

https://evakuatorinfo.ru/chto-takoe-tsentrobezhnyy-vintovoy-kompressor

🎦 Видео

Работа винтового компрессора, его принцип действия и устройство.Скачать

Пятиступенчатые центробежные компрессоры Dresser RandСкачать

Как работает торцевое уплотнение? / Центробежный насосСкачать

Центробежный воздушный компрессор DENAIR Видео 2018Скачать

Производство центробежных компрессоров DENAIRСкачать

Как работают погружные насосы?Скачать

Винтовой (шнековый) насос - устройство и принцип действия / SOLTECСкачать

Центробежные компрессоры SeAH в РоссииСкачать

Суперчарджер. Приводной компрессор | Science Garage На РусскомСкачать

Типы скважинных насосов преимущества и недостаткиСкачать

Винтовой насос для скважины и ПесокСкачать

Центробежный воздушный компрессор Chorus150H4 Test VideoСкачать

Винтовой компрессор GEA Grasso: усовершенствованный, энергоэффективный, надежный.Скачать

Рассказ о компрессореСкачать