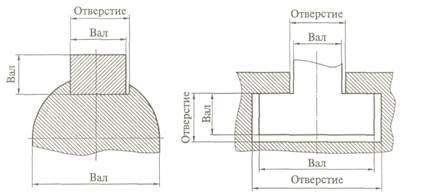

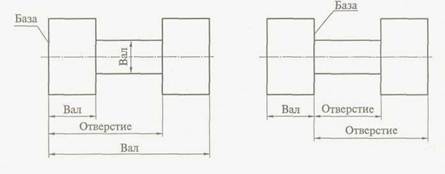

Конструктивно любая деталь состоит из элементов (поверхностей) различной геометрической формы, часть из которых взаимодействует (образует посадки-сопряжения) с поверхностями других деталей, а остальная часть элементов является свободной (не-сопрягаемой). Размеры всех элементов деталей независимо от их формы условно делят на три группы: размеры валов, размеры отверстий и размеры, не относящиеся к валам и отверстиям (рис. 1.2, 1.3).

|

|

Рис. 1.2. Размеры валов и отверстий

Вал — термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и нецилиндрические элементы, и соответственно сопрягаемых размеров.

Отверстие — термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая нецилиндрические элементы, и соответственно сопрягаемых размеров.

|

Рис. 1.3. Размеры, не относящиеся к отверстиям и валам

Состав группы размеров и элементов деталей, не относящихся ни к валам, ни к отверстиям, сравнительно невелик (например, фаски, радиусы скруглений, галтели, выступы, впадины, расстояния между осями (см. рис. 1.3) и др.).

- Детали машин

- Валы и оси

- Классификация валов

- Конструктивные элементы осей и валов

- Критерии работоспособности валов и осей

- Проектировочный и проверочный расчеты валов и осей

- Основные понятия о допусках и посадках

- Основные понятия о допусках и посадках

- Посадки

- Посадки в системе отверстия и системе вала

- Квалитеты

- Графическое изображение допусков и посадок

- Обозначение допусков на чертежах

- 🌟 Видео

Видео:Допуски и посадки для чайников и начинающих специалистовСкачать

Детали машин

Видео:Выбираем допуски и посадки ➤ Система вала и отверстияСкачать

Валы и оси

Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливаются на валах и осях. Между этими двумя элементами механизмов имеется существенное различие, заключающееся в функциональном назначении и некоторым другим признакам.

Вал предназначен для передачи вращающего момента вдоль своей оси, а также для поддержания расположенных на нем деталей и восприятия всех действующих на эти детали внешних нагрузок.

В отличие от вала, ось только поддерживает установленные на ней детали и воспринимает действующие на них нагрузки, кроме вращающего момента, т. е. не испытывает деформацию кручения. Оси могут быть неподвижными (например, неподвижная ось в виде цапфы автомобильного колеса на управляемом мосту) или подвижными, т. е. вращаться вместе с размещенными на них деталями (ось колесной пары железнодорожного вагона).

Классификация валов более обширная – они могут различаться по нескольким признакам.

Классификация валов

По назначению валы делят на коренные, передаточные, трансмиссионные, гибкие и торсионные.

Коренные валы несут основные рабочие узлы машины (коленчатый вал двигателя, ротор турбины и т. п.).

Передаточные валы несут детали передач (зубчатые колеса, шкивы, звездочки и т. п.). В отличие от коренного вала передаточные служат для выполнения промежуточной функции в агрегатах машины при передаче крутящего момента. Так, передаточными валами являются первичный и вторичный валы КПП, валы главной передачи, раздаточной коробки и т. п.

Трансмиссионные валы служат для передачи вращающего момента между отдельными агрегатами и рабочими узлами машины. Примеры трансмиссионных валов: карданная передача, полуоси, ведущие валы с шарнирами равных угловых скоростей в легковых автомобилях с передними ведущими колесами и т. п.

Гибкие (гибкие проволочные) валы допускают передачу вращающего момента при значительных перегибах оси. Такие валы встречаются, например, в контрольно-измерительных приборах (трос спидометра), механизированном инструменте (вал бормашины стоматолога).

Торсионные валы (торсионы) – валы малых диаметров, служащие для передачи вращающих моментов. Такие валы допускают закручивание относительно оси на значительные углы.

По форме геометрической оси валы подразделяют на прямые и непрямые – коленчатые и эксцентриковые. Примером эксцентрикового вала может служить вал газораспределительного механизма двигателя внутреннего сгорания.

Оси, как правило, изготавливают прямыми. По конструкции прямые валы и оси мало отличаются друг от друга.

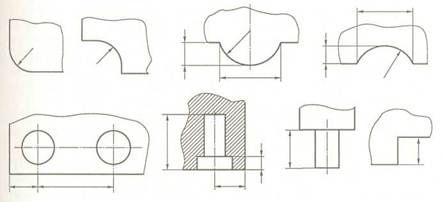

Прямые валы и оси могут быть гладкими или ступенчатыми. Ступенчатая форма способствует равномерной напряженности вала по длине, а также упрощает монтаж деталей, расположенных на нем.

По форме поперечного сечения валы и оси бывают сплошные и полые (с осевыми отверстиями). Полые валы применяют для уменьшения массы или для размещения внутри них других деталей или элементов конструкции, а также для подвода масла смазочной системы.

По внешнему очертанию поперечного сечения валы разделяют на шлицевые и шпоночные, имеющие на некоторой длине шлицевой профиль или профиль со шпоночным пазом.

Конструктивные элементы осей и валов

Отдельные элементы валов и осей имеют специфические названия. В частности, опорные части валов и осей, т. е. участки, которыми вал или ось опирается на подшипник, принято называть цапфами . При этом различают следующие виды цапф – шипы, шейки и пяты.

Шипом называют цапфу, расположенную на конце вала или оси и передающую преимущественно радиальную силу.

Шейкой называют промежуточную цапфу вала или оси. Как и шип, шейка передает, преимущественно, радиальную силу. Опорами для шипов и шеек служат подшипники скольжения или качения. Шипы и шейки по форме могут быть цилиндрическими, коническими или сферическими. В большинстве случаев применяют цилиндрические цапфы.

Пятой называют цапфу, передающую осевую силу. Опорами для пят служат подпятники. Пяты по форме бывают кольцевыми, сплошными и гребенчатыми. Гребенчатые пяты применяются редко.

Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими или коническими. Конические концы валов чаще всего изготавливают с конусностью 1:10. Конусные поверхности валов применяют для облегчения монтажа устанавливаемых на вал тяжелых деталей, быстрой их смены, для повышения точности центрирования деталей и обеспечения требуемого натяга при сборке.

Переходные участки ступенчатых валов и осей между двумя ступенями разных диаметров выполняют с канавкой со скруглением шириной 3…5 мм и глубиной 0,25…0,5 мм, с галтелью постоянного максимально возможного радиуса или с галтелью переменного радиуса (галтель – поверхность плавного перехода от ступени меньшего сечения к большему). Назначение переходных участков валов и осей – уменьшение концентрации напряжений в местах изменения формы сечения этих деталей. Для повышения несущей способности валов и осей часто выполняют деформационное упрочнение галтелей наклепом.

Критерии работоспособности валов и осей

Основными критериями работоспособности валов и осей являются прочность и жесткость. Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Прочность оценивают коэффициентом запаса прочности при расчете валов и осей на сопротивление усталости, а жесткость – прогибом, углами поворота или закручивания сечений в местах установки деталей.

Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление усталости.

Основными расчетными силовыми факторами являются вращающие Т и изгибающие М моменты. Влияние растягивающих и сжимающих сил на прочность незначительно, и их в большинстве случаев не учитывают.

Проектировочный и проверочный расчеты валов и осей

При проектировании валов и осей выполняют проектировочный расчет на статическую прочность с целью ориентировочного определения диаметров ступеней. При проектировочном расчете валов редуктора обычно определяют диаметры концевых сечений входного и выходного валов, а для промежуточных валов – диаметр в месте посадки колес.

Диаметр расчетного сечения вала определяют по формуле, известной из курса сопротивления материалов:

Читайте также: Приспособление для проточки валов

где Мк = Т – крутящий момент, действующий в расчетном сечении, Нм;

[τ]к – допускаемое напряжение при кручении для материала вала, МПа.

Полученный расчетный диаметр вала округляют до ближайшего диаметра стандартного ряда по ГОСТ.

Проектировочный расчет осей чаще всего выполняют аналогично расчету балок с шарнирными опорами обычными методами сопротивления материалов.

Проверочный расчет валов и осей проводят на сопротивление усталости и на жесткость. Проверочный расчет выполняют после окончательной разработки конструкции вала или оси на основе проектировочного расчета. Проверку на сопротивление усталости производят по коэффициенту запаса прочности по максимальной длительно действующей нагрузке без учета кратковременных пиковых нагрузок (например, в период пуска).

Расчет валов на жесткость выполняют в случае, когда деформации (линейные или угловые) неблагоприятно влияют на работу сопряженных с валом деталей (зубчатых колес, подшипников и т. п.). Различают изгибную и крутильную жесткость вала. Изгибная жесткость оценивается прогибом вала, крутильная – углом закручивания.

Проверочный расчет осей на сопротивление усталости и изгибную жесткость выполняют аналогично расчету валов, с учетом того, что для осей Мк = 0.

При разработке конструкции валов или осей рекомендуется детали, располагаемые на них, размещать по возможности ближе к опорам для уменьшения изгибающих моментов.

С целью уменьшения мест концентрации напряжений следует избегать излишних ступеней, отверстий и шпоночных пазов, а также других отклонений формы поперечного сечения вала или оси. Переходные участки следует выполнять в виде галтелей или канавок со скруглениями.

Видео:Что такое система отверстия и система вала?Скачать

Основные понятия о допусках и посадках

Основные понятия о допусках и посадках

Механизмы машин и приборов состоят из деталей, совершающих в процессе работы определенные относительные движения или соединенных неподвижно. Детали, в той или иной степени взаимодействующие между собой в механизме, называют сопряженными .

Абсолютно точное изготовление любой детали невозможно, как невозможно и измерить ее абсолютный размер, поскольку точность любого измерения ограничена возможностями средств измерения на данном этапе научно-технического прогресса, при этом предела этой точности не существует. Впрочем, выполнение деталей механизмов с наибольшей точностью зачастую нецелесообразно, в первую очередь — с экономической точки зрения, поскольку высокоточные изделия значительно дороже в изготовлении, а для нормального функционирования в механизме вполне достаточно выполнить деталь с меньшей точностью, т. е. дешевле.

Производственный опыт показал, что задачу выбора оптимальной точности можно решить установлением для каждого размера детали (особенно для сопрягаемых ее размеров) пределов, в которых может колебаться ее действительный размер; при этом исходят из того, что узел, в который входит деталь, должен соответствовать своему назначению и не терять работоспособность в требуемых условиях функционирования с необходимым ресурсом.

Рекомендации по выбору предельных отклонений размеров деталей разработаны на основании многолетнего опыта изготовления и эксплуатации различных механизмов и приборов и научных исследований, и изложены в единой системе допусков и посадок (ЕСДП СЭВ) . Допуски и посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Рассмотрим основные понятия из этой системы.

Номинальным называют основной размер, получаемый из расчета на прочность, жесткость или выбираемый конструктивно и проставляемый на чертеже. Проще говоря, номинальный размер детали получен конструкторами и разработчиками расчетным путем (исходя из требований прочности, жесткости и т. п.) и указывается на чертеже детали в виде основного размера.

Номинальный размер соединения является общим для отверстия и вала, составляющих соединение. По номинальным размерам выполняют в том или ином масштабе чертежи деталей, сборочных единиц и приборов.

Для унификации и стандартизации установлены ряды номинальных размеров (ГОСТ 8032-84 «Предпочтительные числа и ряды предпочтительных чисел») . Полученный расчетом или выбранный размер следует округлять до ближайшего значения из стандартного ряда. Это особенно относится к размерам деталей, получаемым стандартным или нормализованным инструментом, или присоединительным по отношению к другим стандартным деталям или узлам.

Для сокращения номенклатуры применяемого в производстве режущего и измерительного инструмента в первую очередь рекомендуется применять размеры, оканчивающиеся на 0 и 5, а затем — на 0; 2; 5 и 8.

Размер, полученный в результате измерения детали с наибольшей возможной точностью, называют действительным .

Не следует путать действительный размер детали с ее абсолютным размером .

Абсолютный размер – реальный (фактический) размер детали; его невозможно измерить никакими сверхточными средствами измерения, поскольку всегда будет присутствовать погрешность, обусловленная, в первую очередь, уровнем развития науки, техники и технологий. Кроме того, любое материальное тело при температуре выше абсолютного нуля «дышит» — на его поверхности постоянно перемещаются микрочастицы, молекулы и атомы, отрываясь от тела и возвращаясь обратно. Поэтому, даже имея в распоряжении сверхточные средства измерений, абсолютный размер детали определить невозможно; можно лишь говорить о реальном размере в бесконечно малый отрезок (момент) времени.

Вывод очевиден — абсолютный размер детали (как и любого тела) — понятие абстрактное.

Размеры, между которыми может находиться действительный размер изготовленной детали, называют предельными , при этом различают наибольший и наименьший предельные размеры.

Выполненная в интервале между предельными размерами деталь считается годной. Если же ее размер выходит за предельные ограничения – она считается браком.

По предельным размерам устанавливают тип соединения деталей и допустимую неточность их изготовления.

Для удобства на чертежах указывают номинальный размер детали, а каждый из двух предельных размеров определяют по его отклонению от этого размера. Величину и знак отклонения получают в результате вычитания номинального размера из соответствующего предельного размера.

Разность между наибольшим предельным и номинальным размерами называется верхним отклонением (обозначается es или ES ) , разность между наименьшим предельным и номинальным — нижним отклонением (обозначается ei или EI ) .

Верхнее отклонение соответствует наибольшему предельному размеру, а нижнее — наименьшему.

Все сопрягаемые (взаимодействующие) в механизме детали подразделяют на две группы – валы и отверстия .

Вал обозначает наружный (охватываемый) элемент детали. При этом вал не обязательно должен иметь круглую форму: в понятие «вал» входит, например, шпонка, а шпоночный паз в этом случае называют «отверстием». Основным называют вал, верхнее отклонение которого равно нулю.

Размеры вала на схемах и при расчетах обозначаются строчными (маленькими) буквами: d , dmax , dmin , es , ei и т. д.

Читайте также: Кольца уплотнительные резиновые для валов

Отверстие обозначает внутренний (охватывающий) элемент детали. Как и в случае с валом, отверстие не обязательно должно быть круглым – его форма может быть любой. Основным называют отверстие, нижнее отклонение которого равно нулю.

Размеры отверстия на схемах и при расчетах обозначаются прописными (заглавными) буквами: D , Dmax , Dmin , ES , EI и т. д.

Допуском ( Т ) называется разность между наибольшим и наименьшим предельными размерами детали. Т. е. допуск – это интервал между предельными размерами, в пределах которого деталь не считается браком.

Допуск на размер вала обозначают Тd , отверстия – TD . Очевидно, что чем больше допуск на размер, тем легче изготовить деталь.

Допуск на размер детали может быть определен, как разность между предельными размерами или как сумма предельных отклонений:

TD(d) = D(d)max – D(d)min = ES(es) + EI(ei) ,

при этом следует учитывать знаки предельных отклонений, поскольку допуск на размер детали всегда положителен (не может быть меньше нуля) .

Посадки

Характер соединения, определяемый разностью между охватывающим и охватываемым размером, называется посадкой .

Положительная разность между диаметрами отверстия и вала называется зазором (обозначается буквой S ) , а отрицательная – натягом (обозначается буквой N ) .

Иными словами, если диаметр вала меньше диаметра отверстия – имеет место зазор, если же диаметр вала превышает диаметр отверстия – в сопряжении присутствует натяг.

Зазор определяет характер взаимной подвижности сопряженных деталей, а натяг — характер их неподвижного соединения.

В зависимости от соотношения действительных размеров вала и отверстия различают подвижные посадки — с зазором, неподвижные посадки — с натягом и переходные посадки, т. е. посадки, в которых может присутствовать и зазор, и натяг (в зависимости от того, какие отклонения имеют действительные размеры сопрягаемых деталей от номинальных размеров) .

Посадки, в которых обязательно присутствует зазор, называют посадками с гарантированным зазором, а посадки, в которых обязателен натяг – с гарантированным натягом.

В первом случае так выбирают предельные размеры отверстия и вала, чтобы в сопряжении был гарантированный зазор.

Разность между наибольшим предельным размером отверстия ( Dmax ) и наименьшим предельным размером вала ( dmin ) определяет наибольший зазор ( Smax ) :

Разность между наименьшим предельным размером отверстия ( Dmin ) и наибольшим предельным размером вала ( dmax ) — наименьший зазор ( Smin ) :

Действительный зазор будет находиться между указанными пределами, т. е. между максимальным и минимальным зазором. Зазор необходим для обеспечения подвижности соединения и размещения смазки. Чем выше число оборотов и выше вязкость смазки, тем больше должен быть зазор.

В посадках с натягом так выбирают предельные размеры вала и отверстия, чтобы в сопряжении был гарантированный натяг, ограниченный минимальным и максимальным значениями – Nmax и Nmin :

Nmax = dmax – Dmin , Nmin = dmin – Dmax .

Переходные посадк и могут дать зазор или натяг небольшой величины. До изготовления деталей нельзя сказать, что будет в сопряжении. Это становится ясным только при сборке. Зазор не должен превышать величины наибольшего зазора, а натяг — величины наибольшего натяга. Переходные посадки применяются в том случае, если необходимо обеспечить точное центрирование отверстия и вала.

Всего в ЕСДП СЭВ предусмотрено 28 типов основных отклонений для валов и столько же для отверстий. Каждый из них обозначается строчной латинской буквой (ГОСТ 2.304 — 81) , если отклонение относится к валу, или прописной, если отклонение относится к отверстию.

Буквенные обозначения основных отклонений приняты в алфавитном порядке, начиная от отклонений, обеспечивающих самые большие зазоры в соединении. Сочетанием различных отклонений вала и отверстия можно получить посадки разного характера (зазор, натяг или переходная) .

Посадки в системе отверстия и системе вала

Посадки, установленные ЕСДП СЭВ, могут быть осуществлены по системам отверстия или вала.

Система отверстия характеризуется тем, что в ней для всех посадок предельные размеры отверстия остаются постоянными, а посадки осуществляются соответствующим изменением предельных размеров вала (т. е. вал подгоняется по отверстию) . Размер отверстия называется основным, а размер вала — посадочным.

Система вала характеризуется тем, что в ней для всех посадок предельные размеры вала остаются постоянными, а посадки осуществляются изменением отверстия (т. е. отверстие подгоняется по размеру вала) . Размер вала называется основным, а отверстия — посадочным.

На промышленных предприятиях в основном применяют систему отверстия, так как она требует меньшего количества режущего и измерительного инструмента, т. е. более экономична. Кроме того, технологически удобнее подгонять вал под отверстие, а не наоборот, поскольку удобнее производить обработку и контрольные измерения внешней поверхности, а не внутренней.

Систему вала, как правило, применяют для наружных колец шарикоподшипников и в тех случаях, когда на гладкий вал насаживают несколько деталей с различными посадками.

В машиностроении наиболее распространены посадки, расположенные в порядке убывания натяга и возрастания зазора: прессовая (Пр) , легкопрессовая (Пл) , глухая (Г) , тугая (Т) , напряженная (Н) , плотная (П) , скольжения (С) , движения (Д) , ходовая (X) , легкоходовая (Л) , широкоходовая (Ш) .

Прессовые посадки дают гарантированный натяг. Глухая, тугая, напряженная и плотная посадки являются переходными, а остальные имеют гарантированный зазор.

Для скользящей посадки гарантированный зазор равен нулю.

Для оценки точности соединений (посадок) пользуются понятием допуска посадки, под которым понимается разность между наибольшим и наименьшим зазорами (в посадках с зазором) или наибольшим и наименьшим натягами (в посадках с натягом) . В переходных посадках допуск посадки равен разности между наибольшим и наименьшим натягами или сумме наибольшего натяга и наибольшего зазора.

Допуск посадки равен также сумме допусков отверстия и вала.

Квалитеты

Совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров, называется квалитетом ( I ) . Иными словами, квалитет – степень точности, с которой выполнена деталь, при этом учитывается размер этой детали.

Очевидно, что если выполнить с одинаковым допуском очень большую и очень маленькую деталь, то относительная точность изготовления большой детали будет выше. Поэтому системой квалитетов принимается в расчет то, что (при одинаковых допусках) отношение величины допуска к номинальному размеру у большой детали будет меньше, чем отношение допуска к номинальному размеру маленькой детали ( рис. 2 ), т. е. условно большая деталь изготовлена точнее относительно своих размеров. Если, например, для вала с номинальным диаметром 3 метра миллиметровое отклонение от размера можно считать незначительным, то для вала диаметром 10 мм такое отклонение будет очень ощутимым.

Введение системы квалитетов позволяет избежать такой путаницы, поскольку точность изготовления деталей привязывается к их размерам.

Читайте также: Маслоотражатель коленчатого вала уаз

По ЕСДП СЭВ квалитеты стандартизованы в виде 19 рядов. Каждый квалитет обозначается порядковым номером 01; 0; 1; 2; 3;. ; 17, возрастающим с увеличением допуска.

Два самых точных квалитета — 01 и 0.

Ссылка на допуски по квалитетам ЕСДП СЭВ может быть сделана сокращенно буквами IT «Международный допуск» с номером квалитета.

Например, IT7 означает допуск по 7-му квалитету.

В системе СЭВ для обозначения допусков с указанием квалитетов применяются следующие условные обозначения:

- Используются буквы латинского алфавита, при этом отверстия определяются прописными буквами, а валы — строчными.

- Отверстие в системе отверстия (основное отверстие) обозначается буквой Н и цифрами — номером квалитета. Например, Н6, Н11 и т. д.

- Вал в системе отверстия обозначается символом посадки и цифрами — номером квалитета. Например, g6, d11 и т. д.

- Сопряжение отверстия и вала в системе отверстия обозначается дробно: в числителе — допуск отверстия, в знаменателе — допуск вала.

Графическое изображение допусков и посадок

Для наглядности часто используют графическое изображение допусков и посадок с помощью, так называемых, полей допусков (см. рис. 3) .

Построение выполняется следующим образом.

От горизонтальной линии, условно изображающей поверхность детали при ее номинальном размере, откладывают предельные отклонения в произвольно выбранном масштабе. Обычно на схемах величины отклонений указывают в микронах, но можно строить поля допусков и в миллиметрах, если отклонения достаточно большие.

Линия, которая при построении схем полей допусков соответствует номинальному размеру и служит началом отсчета отклонений размеров, называется нулевой (0-0).

Поле допуска — поле, ограниченное верхним и нижним отклонениями, т. е. при графическом изображении поля допусков показывают зоны, которые ограничены двумя линиями, проведенными на расстояниях, соответствующих верхнему и нижнему отклонению в избранном масштабе.

Очевидно, что поле допуска определяется величиной допуска и его положением относительно номинального размера.

На схемах поля допусков имеют вид прямоугольников, верхние и нижние стороны которых параллельны нулевой линии и отображают предельные отклонения, а боковые стороны в избранном масштабе соответствует допуску размера.

На схемах указывают номинальный D и предельные ( Dmax, Dmin, dmax, dmin ) размеры, предельные отклонения ( ES, EI, es, ei ) поля допусков и другие параметры.

Предельное отклонение, которое ближе к нулевой линии, называют основным (верхним или нижним) . Оно определяет положение поля допусков относительно нулевой линии. Для полей допусков, расположенных ниже нулевой линии, основным является верхнее отклонение.

Для полей допусков, расположенных выше нулевой линии, основным является нижнее отклонение.

Принцип образования полей допусков, принятый в ЕСДП, допускает сочетание любых основных отклонений с любыми квалитетами. Например, можно образовать поля допусков а11, u14, с15 и другие, не установленные в стандарте. Исключение представляют основные отклонения J и j , которые заменяются основными отклонениями Js , и js .

Использование всех основных отклонений и квалитетов позволяет получить 490 полей допусков для валов и 489 для отверстий. Такие широкие возможности образования полей допусков позволяют применять ЕСДП в различных специальных случаях. Это является ее существенным достоинством. Однако на практике использование всех полей допусков неэкономично, так как вызовет чрезмерное разнообразие посадок и специальной технологической оснастки.

При разработке национальных систем допусков и посадок на базе систем ИСО из всего многообразия полей допусков отбирают только те поля, которые обеспечивают потребности промышленности страны и ее внешнеэкономические связи.

- h и H — верхнее и нижнее отклонения вала и отверстия, равные нулю (допуски с основными отклонениями h и H приняты для основных валов и отверстий) .

- а — h (А — H) — отклонения, образующие поля допусков при посадках с зазорами.

- js — n (Js — N) — отклонения, образующие поля допусков переходных посадок.

- p – zc (P — ZC) — отклонения, образующие поля допусков посадок с натягом.

Схематически основные отклонения показаны на Рис. 4 .

Поле допуска в ЕСДП СЭВ образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим поле допуска обозначается буквой основного отклонения и номером квалитета, например 65f6; 65e11 — для вала; 65Р6; 65H7 — для отверстия.

Основные отклонения зависят от номинальных размеров деталей и остаются постоянными для всех квалитетов. Исключение составляют основные отклонения отверстий J, К, М, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому на схемах поля допусков с отклонениями J, К, М, N, j, k, обычно разделены на части и показаны ступенчатыми.

Специфичны поля допусков типа js6, Js8, Js9 и т.д. Они фактически не имеют основного отклонения, поскольку расположены симметрично относительно нулевой линии. По определению основное отклонение – это отклонение ближайшее к нулевой линии. Значит, оба отклонения таких специфических полей допусков могут быть признаны основными, что недопустимо.

Особое значение имеют основные отклонения H и h, которые равны нулю (рисунок) . Поля допусков с такими основными отклонениями расположены от номинала «в тело» детали; их называют полями допусков основного отверстия и основного вала.

Обозначения посадок строятся как дроби, причем в числителе всегда находится обозначение поля допуска охватывающей поверхности (отверстия) , а в знаменателе – поля допуска охватываемой (вала) .

При выборе квалитета соединения и вида посадки конструктору следует учитывать характер сопряжения, эксплуатационные условия, наличие вибрации, срок службы, колебания температуры и стоимость изготовления.

Квалитет и вид посадки рекомендуется выбирать по аналогии с теми деталями и узлами, работа которых хорошо известна, или руководствоваться рекомендациями справочной литературы и нормативных документов (ОСТов) .

В соответствии с квалитетом посадки выбирается чистота поверхности сопрягаемых деталей.

Допуски и посадки установлены для четырех диапазонов номинальных размеров:

- малый — до 1 мм;

- средний — от 1 до 500 мм;

- большой — от 500 до 3150 мм;

- очень большой — от 3150 до 10 000 мм.

Средний диапазон является наиболее важным, поскольку применяется значительно чаще.

Обозначение допусков на чертежах

Указания и обозначения на чертежах предельных отклонений формы и расположения поверхностей регламентируются ГОСТ 2.308-79, который предусматривает для этих целей специальные знаки и символы.

С основными положениями этого стандарта, используемыми знаками и символами для обозначения предельных отклонений, можно ознакомиться в этом документе (формат WORD, 400 кБ).

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🌟 Видео

Общие допуски. Основной вариантСкачать

Допуски и посадки. Посадка с зазором. Посадка с натягом. Переходная посадкаСкачать

Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

Допуски и посадки для чайниковСкачать

Выбираем общие допуски и посадки на примере детали вал. Предельные отклонения размеровСкачать

✅ Вторые корпуса и улья для отводков! История про акацию! Пасека на связи! #ПЧЕЛОВОДСТВО9Скачать

Вал и ось. В чем отличие? Назначение валов и осей в машиностроении и не толькоСкачать

Детали машин. Лекция 4.1. Валы и оси.Скачать

Допуски в системе вал-отверстиеСкачать

Допуски, посадки ,система отверстия, система вал.Скачать

9.4. Расчет валов и осейСкачать

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Квалитеты, допуски и посадкиСкачать

Чтение машиностроительных чертежей деталей. Технические требования и обозначенияСкачать

Методы выбора допусков и посадок валов и отверстийСкачать

Чертеж вала. Уровень: профессионал. Часть4. Допуски и посадкиСкачать