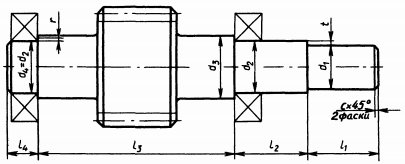

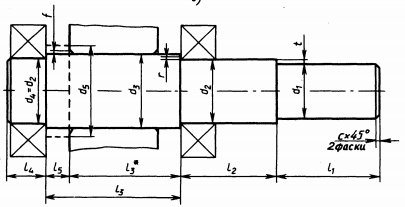

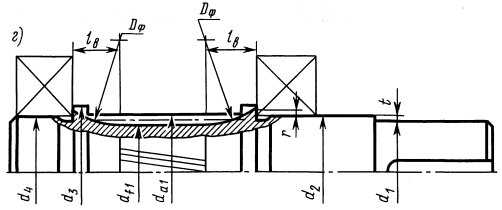

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей. На рис. 1 приведены типовые конструкции валов одноступенчатых редукторов: а – быстроходный – цилиндрического; б – быстроходный – конического; в – тихоходный (l3 * — в коническом редукторе).

Проектный расчёт ставит целью определить ориентировочно геометрические размеры каждой ступени вала: её диаметр d и длину l.

Расчет ведется по формуле:

где T – вращающий момент, н·мм.

Рассчитанное значение d должно соответствовать диаметру самого тонкого участка вала (на рис.1 это размер d1). Полученное значение d необходимо увеличить на 5-7% в случае размещения на этом участке вала шпоночного или прессового соединения. Следует помнить, что диаметр вала d должен быть округлен в большую сторону до стандартного значения.

После этого разрабатывается конструкция вала, обеспечивающая технологичность изготовления и сборки.

Размеры концевого участка вала d1 и l1 определяют по ГОСТ 12080-66 или ГОСТ 12081-72 (цилиндрический или конический конец вала соответственно). Рекомендуется принимать исполнение 1 (длинный конец вала).

Диаметры последующих участков определяют с учетом высоты заплечика t на каждом участке вала. Величина t должна быть достаточной для создания надежного упора, но не чрезмерной, так как это ведет к неоправданному увеличению массы вала. Длины участков вала определяются по прорисовке, в зависимости от размеров размещенных на валу деталей.

Значения высоты t заплечика (буртика) и f величины фаски ступицы колеса и координаты фаски rmax подшипника можно определить в зависимости от диаметра ступени d по следующей таблице:

| d | 17. 24 | 25. 30 | 32. 40 | 42. 50 | 52. 60 | 62. 70 | 71. 85 |

| t | 3,5 | 3,5 | 4,0 | 4,5 | 4,6 | 5,6 | |

| rmax | 1,5 | 2,0 | 2,5 | 3,0 | 3,0 | 3,5 | 3,5 |

| f | 1.2 | 1.6 | 2,5 |

Диаметры d2 и d4 под подшипник округлить до ближайшего стандартного диаметра внутреннего кольца подшипника dп.

Диаметры ступеней (кроме d2 и d4) округлить до ближайшего стандартного значения из ряда Ra40 (ГОСТ 6636-39).

Проектный расчет валов

Основными критериями работоспособности проектируемых редукторных валов являются прочность и выносливость. Они испытывают сложную деформацию – совместное действие кручения, изгиба и растяжения (сжатия). Но так как напряжения в валах от растяжения небольшие в сравнении с напряжениями от кручения и изгиба, то их обычно не учитывают. Расчет редукторных валов производится в два этапа: 1-й – проектный (приближенный) расчет валов на чистое кручение; 2-й – проверочный (уточненный) расчет валов на прочность по напряжениям изгиба и кручения, мы будем его проводить следующим расчетом.

В проектируемых редукторах рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 45, 40Х, одинаковые для быстроходного и тихоходного вала.

Выбор допускаемых напряжений на кручение

Проектный расчет валов выполняется по напряжениям кручения (как при чистом кручении), т. е. при этом не учитывают напряжения изгиба, концентрации напряжений и переменность напряжений во времени (циклы напряжений). Поэтому для компенсации приближенности этого метода расчета допускаемые напряжения на кручение применяют заниженными: [τ]кр = 10. 20 Н/мм 2 . При этом меньшие значения [τ]кр – для быстроходных валов, большие [τ]кр – для тихоходных.

Определение геометрических параметров ступеней валов

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступней которого зависят от количества и размеров установленных на вал деталей, ниже показаны типовые конструкции валов цилиндрического редуктора. Хвостовики входного и выходного валов выполняют цилиндрическими и коническими. Проектный расчет ставит целью определить ориентировочно геометрические размеры каждой ступени вала: ее диаметр d и длину l (см. табл. 15).

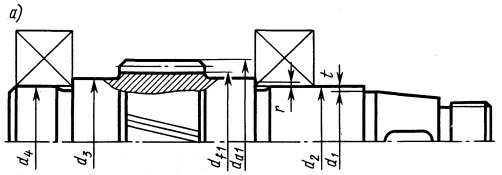

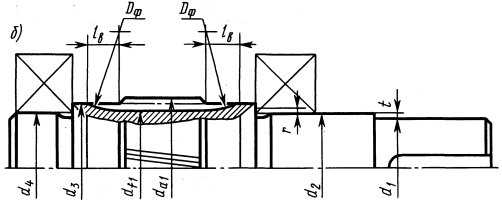

Типовые конструкции валов цилиндрического редуктора:

Читайте также: 530625 крестовина рулевого вала lanos gm

а) – быстроходного; б) – тихоходного.

В зависимости от размера рассчитанных диаметров шестерни и диаметра ступени под шестерню конструкция быстроходного вала-шестерни цилиндрической будет различной как показано ниже на рис а – г.

Видео:9.1 Расчет валов приводаСкачать

В нашем случае с открытой передачей под шкив d1 следует округлить до ближайшего ряда стандартных чисел, (см. табл.17).

Принимаем d1 = 40 мм. Длина I ступени определяется:

Длину l1 округляем также как и диаметр d1. Принимаем l1 = 52 мм.

II – ступень рассчитывается под уплотнение крышки с отверстием и подшипник.

где t = 2,5 мм – высота буртика, таблица 15, примечание 1.

Диаметр d2 под подшипник принимают равным диаметру внутреннего кольца подшипника dп по таблице 18.

В нашем случае d2 = 45 мм, что соответствует диаметру dп подшипника. Определяем l2, мм – длину вала под уплотнение крышки с отверстием и подшипник:

III – ступень под шестерню или колесо. Диаметр d3 определяется:

где r = 3 мм – координаты фаски подшипника. Таблица 15, примечание 1.

Длина l3 определяется графически по эскизной компоновке. Для цилиндрического одноступенчатого редуктора её можно определить в приближённом соотношении в зависимости от конструкции колёс зубчатой передачи:

где lст – длина ступицы колеса, мм; в1 – ширина венца шестерни, мм; с – зазор между стенкой корпуса редуктора и торцевой поверхности шестерни колеса.

Принимаем с = 10…15 мм, тогда:

IV – ступень под подшипник.

где В,Т – ширина подшипника по таблице 18; с – размер фаски, мм.

I – ступень под открытую зубчатую передачу или звёздочку.

Диаметр вала определяется:

где Т2 – крутящий момент на колесе, в нашем случае Т2 = Т3 = 448 Нм; [τ]кр = 18 МПа – допускаемые напряжения кручения для тихоходного вала.

Подставим известные величины в формулу, получим:

d1 округляем до ближайшего стандартного значения чисел таблица 17.

Принимаем d1 = 50 мм. Длина I ступени определяется:

II – ступень также предназначена под уплотнения крышки с отверстием и подшипник.

где t = 2,8 мм по табл. 15, примечание 1.

III – ступень под шестерню.

где r = 3 мм по табл. 15, примечание 1.

Видео:Детали машин. Лекция 4.1. Валы и оси.Скачать

Длина l3 принимается равной l3 быстроходного вала.

IV – ступень под подшипник.

V – упорная ступень, можно заменить распорной втулкой.

где f = 2 мм – величина фаски ступицы.

l5 определяется графически.

6. Проверочный расчет валов.

Проверочный (уточненный) расчет вала (расчет на выносливость) заключается в определении действительных коэффициентов запаса прочности в опасных сечениях вала.

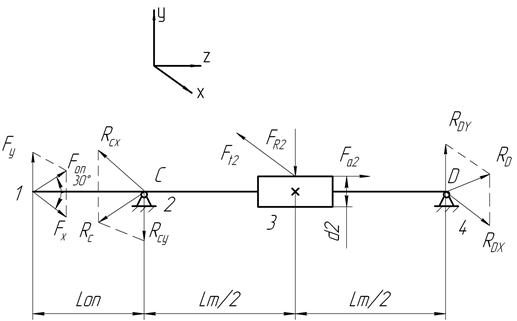

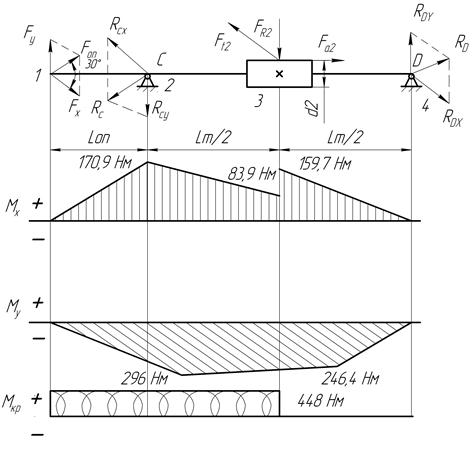

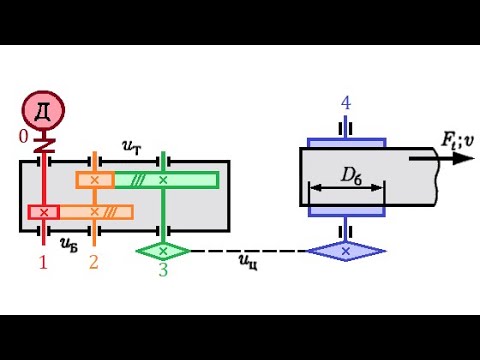

1. Вал нагружаем Ft, Fr, Fa – силами зацепления, действующими в цилиндрической косозубой передаче, а также Fоп – силой от открытой передачи (ременной, цепной).

3. Рисуем расчетную схему вала, на основании которой строим эпюры изгибающих моментов в горизонтальной Мx и вертикальной My плоскостях и крутящего момента Т на валу.

4. Определяем опасные сечения на валу (наибольшие нагрузки, наличие концентраторов напряжений), в которых будем определяем действительный коэффициент запаса прочности.

5. Для каждого из опасных сечений определяется коэффициент запаса прочности по изгибу sσ и по кручению sτ.

Для примера рассмотрим тихоходный вал с открытой цепной передачей, имеем:

Ft2 = 4015,7 Н – окружная сила на колесе (см. раздел 2 «Расчет зубчатой передачи»);

Fr = 1482,4 Н – радиальная сила на колесе (см. раздел 2 «Расчет зубчатой передачи»);

Fa2 = 679,2 Н – осевая сила на колесе (см. раздел 2 «Расчет зубчатой передачи»);

Fоп = 3560,5 Н – сила, действующая на вал от цепной передачи (см. раздел 4 «Расчет цепной передачи»).

Определим проекцию на ось Y от открытой (цепной) передачи Fоп:

Fy = Fоп · sin30 = 3560,5 · 0,5 = 1780,25 Н.

Определим проекцию на ось X от открытой (цепной) передачи Fоп:

Читайте также: Покрытие валов полиуретаном в москве

Fx = Fоп · cos30 = 3560,5 · 0,866 = 3083,39 Н.

По данной схеме необходимо определить реакции в подшипниках (точки C и D), а также построить эпюры изгибающих и крутящих моментов.

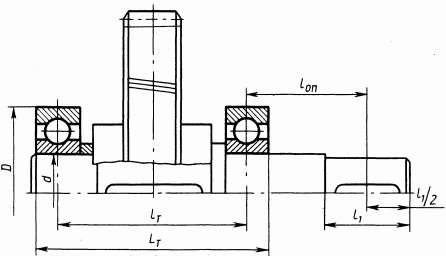

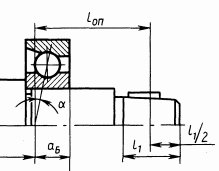

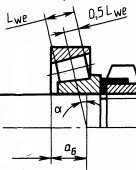

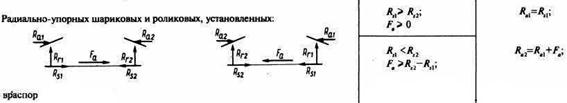

Из проектного расчета валов нужно определить длины Lоп и Lт. В зависимости от типа подшипника (радиальный, радиально-упорный шариковый или роликовый) смещается точка пересечения реакции, как показано ниже.

Определение расстояния между точками приложения реакций в подшипниках: с радиальным подшипником.

Видео:Опоры валов и осей: подшипники скольженияСкачать

а) с радиально-упорным шариковым подшипником; б) с радиально-упорным роликовым подшипником.

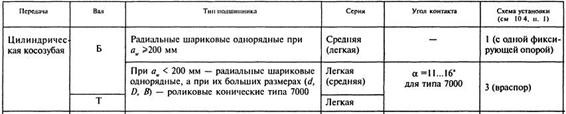

По таблице предварительно назначаем тип подшипника и из таблицы 18 принимаем № 7211.

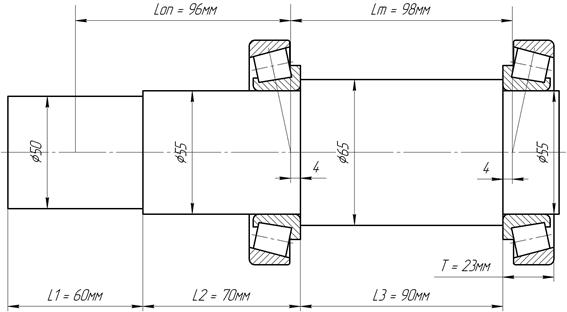

Получаем Lоп = 96 мм; Lт = 98 мм – из схемы; d2 = 223,12 мм – делительный диаметр колеса (см. раздел 2 «Расчет зубчатой передачи).

Рассматриваем вертикальную плоскость (Y) и определяем опорные реакции. Составляем моменты относительно 2 и 4 точек.

Подставим известные данные и получим:

Rcy = (1780,25 · (96 + 98) – 1482,4 · (98 / 2) + 679,2 · (223,12 / 2)) / 98 = 3556,1 Н

Подставим известные данные и получим:

Rdy = (1780,25 · 96 + 1482,4 · 98 / 2 + 679,2 · (223,12 / 2)) / 98 = 3258,3 Н

1780,25 + 3258,3 – 3556,1 – 1482,4 = 0

Строим эпюру изгибающих моментов относительно оси X:

Рассматриваем горизонтальную плоскость (X) и определяем опорные реакции. Составляем моменты относительно 2 и 4 точек.

Подставим известные данные и получим:

Rcx = (3083,39 · (96 + 98) – 4015,7· (98/ 2)) / 98 = 4096 Н

Подставим известные данные и получим:

Rdx = (3083,39 · 96 + 4015,7· (98 / 2)) / 98 = 5028,3 Н

3083,39 – 4096 – 4015,7 + 5028,3 = 0

Строим эпюру изгибающих моментов относительно оси Y:

Строим эпюру крутящего момента относительно оси Z:

Определяем суммарные реакции в точках C и D:

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях в точках 2 и 3:

Для нашего вала два предполагаемых опасных сечения: в точке 2, ослабленное гантелью около подшипника; в точке 3, ослабленное шпоночным пазом под колесом. Проведем расчет для точки 3.

Результирующий действительный коэффициент запаса прочности (сопротивления усталости) определяется:

Видео:Изготовление валаСкачать

где [S] = 1,5…1,7 – допускаемый коэффициент запаса для редукторов, коробок передач; Sσ – коэффициент запаса прочности по изгибу; Sτ – коэффициент запаса прочности по кручению.

Коэффициенты запаса прочности (Sσ и Sτ) определяются:

где здесь σ–1, τ–1 – пределы выносливости по нормальным и касательным напряжениям при симметричном цикле (определяют по справочнику для выбранного материала вала); Кσ, Кτ – коэффициенты концентрации напряжений (определяют по справочнику в зависимости от типа концентратора напряжений); КF – коэффициент, учитывающий шероховатость поверхности; Кd – масштабный коэффициент, учитывает уменьшение усталостной прочности вала с увеличением его диаметра; ψσ, ψτ – коэффициенты, учитывающие чувствительность материала к ассиметрии цикла изменения напряжений; σа, τа – амплитудное значение напряжений; σm, τm – среднее напряжение цикла.

Для тихоходного вала выбираем материал Сталь 40Х, из таблицы №2 выписываем механические характеристики для нашей стали.

Читайте также: Как подключить компрессор если не работает прикуриватель

Определим пределы выносливости по нормальным и касательным напряжениям при симметричном цикле:

σ–1 ≈ (0,4…0,5) · σв ≈ 0,45 · 900 ≈ 405 МПа,

τ–1 ≈ (0,2…0,3) · σв ≈ 0,25 · 900 ≈ 225 МПа.

ψσ = 0,15; ψτ = 0,1 – коэффициенты, учитывающие чувствительность материала к ассиметрии цикла изменения напряжений для легированной стали.

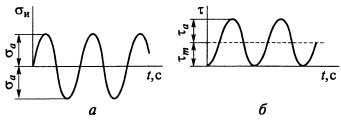

Циклы напряжений принимают симметричным – для напряжений изгиба (рис. а), отнулевым циклом – для напряжений кручения (рис. б).

Определим амплитудное значение напряжений (σа, τа) и среднее напряжение цикла (σm, τm).

где Т = 448 Нм – крутящий (вращающий) момент на тихоходном валу (см. раздел 1 «Кинематический расчет привода»); d = d3 = 65 мм – диаметр III – ступени под колесо, ослабленное шпоночным пазом (см. раздел 5 «Проектный расчет валов»); М – изгибающий момент, Нм.

Изгибающий момент для 3 точки определяется:

где Rdy = 3258,3 Н, Rdx = 5028,3 Н – реакции точки D на оси X и Y;

Lт / 2 = 98 / 2 = 49 мм – расстояние от 3 до 4 точек (см. раздел 5 «Проектный расчет валов»).

Подставим известные данные и найдем изгибающий момент:

М = = = 293592 Нмм.

σа = М / (0,1 · d 3 ) = 293592 / (0,1 · 65 3 ) = 10,69 МПа;

τm = τа = 0,5 · Т / (0,2 · d 3 ) = 0,5 · 448000 / (0,2 · 65 3 ) = 4,08 МПа.

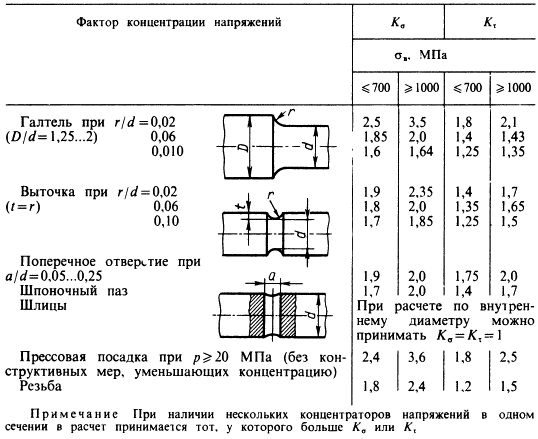

Принимаем коэффициенты концентрации Кσ = 1,7; Кτ = 1,4 по таблице для шпоночного паза смотри ниже.

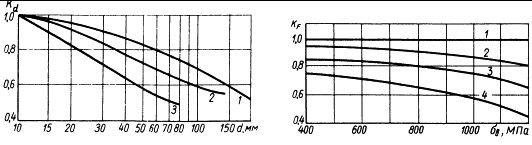

Принимаем КF = 1 и Кd = 0,53 по графикам рисунков.

Графики рис. а (где 1 – углеродистая сталь при отсутствии концентраций напряжений; 2 – легированная сталь при отсутствии концентраций напряжений и углеродистая сталь при умеренной концентрации напряжений Кσ ≤ 2; 3 – легированная сталь при наличии концентраций напряжений) и рис. б (где 1 – шлифование тонкое; 2 – обточка чистовая; 3 – обдирка; 4 – необработанная поверхность с окалиной).

Определим коэффициенты запаса прочности по изгибу и кручению: по изгибу – Sσ = =

Видео:6.2 Кинематический расчет приводаСкачать

Определим коэффициент запаса прочности при совместном взаимодействии:

S = = = 10,13 ≥ [S] = 1,5…1,7.

7. Расчет (подбор) подшипников качения

Проверяем пригодность предварительно выбранного подшипника № 7211 ГОСТ 333–79 установленного в распор.

Угловая скорость вала ω3 = 11,50 1/с (см. раздел 1 «Кинематический расчет привода»).

Fa = 679,2 Н – осевая сила (см. раздел 2 «Расчет зубчатой передачи»).

Реакции в подшипниках Rc = 5424,3 H

(см. раздел 6 «Проверочный расчет вала»).

Долговечность подшипника Lh=15000 часов (см. задание).

По таблице 18 выписываем характеристику подшипника:

| Диаметр внутреннего кольца, мм | d = 55 мм |

| Диаметр наружного кольца, мм | D = 100 мм |

| Ширина, мм | T = 23 мм |

| Статическая грузоподъёмность, кН | Cor = 46,1 кН |

| Динамическая грузоподъёмность, кН | Cr = 57,9 кН |

| Коэффициент радиальной нагрузки | X = 0,4 |

| Коэффициент влияния осевого нагружения | e = 0,41 |

| Коэффициент осевой нагрузки | Y = 1,46 |

Определяем осевые составляющие радиальных реакций:

Подставим значения и получим:

RS1 = 0,83 · 0,41 · 5424,3 = 1845,9 Н;

RS2 = 0,83 · 0,41 · 5991,7 = 2039 Н.

Определяем осевые нагрузки подшипников Rа.

где V = 1 – коэффициент вращения для внутреннего кольца подшипника.

Сравнивая полученные отношения с e = 0,41, выбираем формулу определения эквивалентной нагрузки из условия.

где Kб = 1…1,1 – коэффициент безопасности; Kт = 1 – температурный коэффициент выбираются из таблиц см. ниже.

Подставляем значения, получим:

(0,4 · 1 · 5991,7 + 1,46 ·2525,1) · 1,1 · 1 = 6691,6 Н.

Определяем динамическую грузоподъемность по наибольшему значению эквивалентной нагрузки:

Следовательно, подшипник пригоден, т.к. Сгр

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характерВидео:Основы центровки валовСкачать

🎦 Видео

Редуктор. Устройство. Конструкция. Виды и типы редукторовСкачать

Лекция «Валы и оси. Их опоры»Скачать

9.3. Конструктивные элементы валов и осейСкачать

Проектирование валаСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Расчет вала на прочность и жесткость. Эпюра крутящих моментовСкачать

9.4. Расчет валов и осейСкачать

Что нужно знать, чтобы не попасть на ремонт 6-ст. МКПП 02Q для Volkswagen, Seat, Skoda и Audi.Скачать

Посадка подшипника на вал: самый полный обзор методов и стандартовСкачать

САПР Компас-3D. Расчет валаСкачать

Уроки Компас 3D.ВалСкачать

Лекция 9. Валы и осиСкачать

Степень Сжатия! Турбо и Атмо! Высокая или Низкая!Скачать

Выбираем допуски и посадки ➤ Система вала и отверстияСкачать