При конструировании изделия и разработке технологических процессов большое значение имеет правильный выбор баз. Точность обработки детали, быстрота ее установки в приспособление, конструкция приспособления в сильной степени зависят от выбранной базы.

Базами называют исходные поверхности, линии или точки, определяющие положение заготовки в процессе ее обработки на станке или готовой детали в собранной машине. Различают конструкторские, технологические, измерительные и сборочные базы.

Конструкторскими базами называют поверхности, оси или точки, определяющие положение детали относительно других деталей при ее работе в машине. За конструкторские базы часто принимают не материалы, а геометрические элементы деталей машин (осевые линии отверстий и валов, оси симметрии и т. п.). Сборку изделия производят, сопрягая конструкторские базы его элементов друг с другом.

Технологическими базами называют поверхности, используемые для определения положения заготовки или изделия в процессе изготовления. При использовании приспособлений за технологические базы принимают реальные поверхности, непосредственно контактирующие с элементами приспособления. При установке с выверкой используют как реальные поверхности заготовки так и геометрические линии и точки, материально представляемые на заготовке в виде разметочных рисок. Технологические базы делятся на черновые, промежуточные и окончательные.

Черновые базы используются на первых операциях обработки когда обработанных поверхностей на заготовке еще нет. Они служат для создания промежуточных или окончательных технологических баз. В общем случае в электромашиностроении последовательно применяются все три указанные технологические базы. Однако нередки случаи, когда простые детали обрабатывают полностью за одну установку, используя черновую базу. К таким деталям относятся крышки подшипников, простые подшипниковые щиты, различные втулки и кольца. При обработке заготовок на автоматических линиях в приспособлениях спутниках вся обработка может быть произведена при одной установке заготовки. В этом случае также используют только черновые технологические базы. Подобные варианты базирования заготовок используют для обработки на агрегатных станках, многошпиндельных автоматах и полуавтоматах, станках с программным управлением.

Кроме того, технологические базы делят на основные и вспомогательные. Основные базы — это поверхности, предусмотренные конструкцией и выполняющие определенную роль при ее работе в изделии. Вспомогательные базы — это поверхности, специально создаваемые на детали с учетом технологических требований. При необходимости после завершения обработки эти поверхности могут быть удалены. Возможность создания вспомогательных технологических баз должна быть предусмотрена и оговорена в конструкции детали. Примерами вспомогательных баз могут служить центровые гнезда валов, приливы на подшипниковых щитах и др.

Измерительная база — это поверхность, линия или точка поверхности, относительно которой измерением проверяют положение обработанной поверхности.

Сборочными базами являются обработанные поверхности, которыми деталь присоединяется к другим деталям, определяющим ее положение в узле или машине. Сборочными базами подшипникового щита являются отверстия, которыми он монтируется на подшипник и корпус. Сборочными базами вала являются поверхности, на которые насаживаются подшипники, сердечник, коллектор, возбудитель и т. п.

При выборе технологических баз для обработки заготовок следует использовать принцип совмещения баз, т. е. в качестве технологической базы брать поверхность, являющуюся измерительной базой. Лучшие результаты достигаются при совмещении технологической, измерительной и конструкторской баз, т. е. тех поверхностей, которые определяют положения детали в собранном изделии.

При выборе баз руководствуются общими положениями с учетом особенностей каждого из них:

Читайте также: Ремонт крестовин карданных валов в москве

деталь должна удобно устанавливаться и выниматься из приспособления за минимальное время;

базовые поверхности должны быть ровными и иметь достаточную площадь для устойчивого положения деталь в приспособлении;

усилия резания, зажима и собственного веса должны подвергать деталь наименьшим деформациям;

черные (необработанные) поверхности детали следует использовать только в первой операции для полученная чистых баз;

для деталей, у которых обрабатываются все поверхности, за черновую базу (первую) принимают поверхность, имеющую наименьший припуск.

Учитывая взаимосвязь конструкторской, измерительной и технологических баз, технолог при выборе баз и построении технологических процессов должен анализировать не только детальные, но и сборочные чертежи изделия.

При построении маршрута обработки следует соблюдать принцип постоянства баз; на всех основных технологических операциях использовать в качестве технологических баз одни и те же поверхности заготовки,

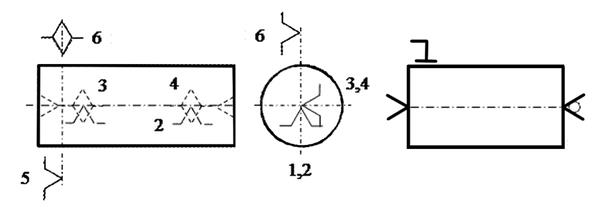

Разрабатывая технологический процесс, технолог на операционном эскизе для каждой установочной базы определяет элементы крепления. Элементы крепления деталей опоры и зажимы изображаются на эскизах определенными знаками.

Видео:2.4. Базы и основные принципы теории базированияСкачать

Схемы базирования заготовок типа вал

В технологии машиностроения в понятие «валы» принято включать собственно валы, оси, пальцы, штоки, колонны и другие подобные детали машин, образованные наружными поверхностями вращения при значительном преобладании длины над диаметром. Конструктивное разнообразие валов вызывается различным сочетанием цилиндрических, конических, а также зубчатых (шлицевых), резьбовых поверхностей. Валы могут иметь шпоночные пазы, лыски, осевые и радиальные отверстия.

Первые технологические переходы при изготовлении ступенчатых валов – подготовка технологических баз, т.е. подрезка торцов и их зацентровка. В зависимости от масштаба выпуска валов эти переходы можно выполнять с применением различного оборудования.

При обработке заготовок нежестких валов необходимо дополнительно проточить или шлифовать шейки под люнет.

Торцы заготовок имеют дефекты, обусловленные способом получения заготовок (штамповочные уклоны, сколы, неперпендикулярность и т.п.). Поэтому первой операцией обычно является обработка торцов с целью устранения дефектов и получения общей длины вала в пределах, заданных чертежом. Исключение составляют заготовки, полученные на отрезных автоматах или токарно-отрезных станках, обеспечивающих точность по длине в пределах 0,5 мм.

Торцы, имеющие припуск, можно обрабатывать на токарных и фрезерных станках, фрезерно-центровальных, протяжно-центровальных полуавтоматах. При обработке на фрезерно-центровальном полуавтомате МР-76М барабанного типа (рис. 8) вначале устанавливают заготовку (позиция 1); затем выполняют фрезерование торцов (позиция II) и центрование отверстий (позиция III). На каждой позиции инструменты имеют индивидуальные подачи. После окончания обработки барабан с приспособлениями поворачивается на угол 120 ° для смены позиций.

|

| Рисунок 8 – Схема обработки заготовки на фрезерно-центровальном полуавтомате МР-76М |

Основными базами подавляющего большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий с обоих торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на постоянных базах с установкой его в центрах.

При этом может возникать погрешность базирования, влияющая на точность взаимного расположения шеек, равная величине несовпадения оси центровых отверстий и общей оси опорных шеек.

Читайте также: Сальники приводных валов ситроен берлинго

Для исключения погрешности базирования при выдерживании длин ступеней от торца вала необходимо в качестве технологической базы использовать торец заготовки. С этой целью заготовку устанавливают на плавающий передний центр.

Использование центров в качестве установочных элементов (рис. 9) предусматривает применение того или иного поводкового устройства, передающего крутящий момент заготовке. Такими устройствами являются поводковые патроны, хомутики и т.п.

Основные способы установки валов приведены на рис. 10 – 13.

|

| Рисунок 9 – Установка вала в центрах с поводковым патроном |

|  |

| Рисунок 10 – Установка вала в патроне (L/D 4) | Рисунок 13 – Установка вала в центрах с люнетом (7 10) |

Например, черновой базой при фрезеровании торцов валов и их зацентровке обычно служит цилиндрическая поверхность вала, устанавливаемая в двух самоцентрирующих призмах, и торец вала (по откидному упору). Последующая обработка валов осуществляется в центрах (искусственная технологическая база). При обработке ступенчатых валов на настроенных станках (многорезцовых, гидрокопировальных, многопозиционных) для обеспечения точности линейных размеров необходимо предусмотреть при выполнении первой операции достижение требуемой точности глубины зацентровки и ее контроль. В случаях, когда дальнейшая обработка заготовок производится с применением специальных пружинных центров-поводков, обеспечивающих поджим торца вала к соответствующему упорному торцу центра-поводка, это требование не обязательно. При обработке валов в большинстве случаев удается осуществить принцип постоянства базы и все операции выполнить на базе центровых отверстий. В этом случае правильность геометрической формы наружных поверхностей вращения в значительной степени определяется точностью формы и качеством поверхности центровых отверстий.

Видео:Конструкторские , технологические и измерительные базы. Базирование деталиСкачать

Технологические базы

Основными базами большинства валов являются поверхности его опорных шеек. Однако использовать их в качестве технологических баз для обработки наружных поверхностей, как правило, затруднительно, особенно при условии сохранения единства баз, что очень важно при автоматизированном технологическом процессе. Поэтому при большинстве операций за технологические базы принимают поверхности центровых отверстий и торцов заготовки, что позволяет обрабатывать почти все наружные поверхности вала на единых базах с установкой его в центрах.

При выполнении фрезерных и сверлильных операций в качестве баз чаще используют наружные цилиндрические поверхности вала.

3.1.6 Методы обработки валов

Обработку валов подразделяют на предварительную, как правило, осуществляемую в заготовительных цехах или отделениях, и окончательную, реализуемую в механических цехах.

Предварительная обработка валов

Резку заготовокиз проката проводят на металлических и гидравлических прессах, фрикционных пилах, специальных отрезных станках, станках для анодно-механической резки, резки абразивными кругами. К перспективным методам резки заготовок относятся плазменная и лазерная.

Стальной прокат малой и средней прочности (σв =300. 900 МПа) при диаметре 20. 30 мм и 60. 80 мм экономически выгодно разрезать сегментными дисковыми пилами, при диаметрах 40. 50 мм — на токарно-отрезных станках; из высокопрочных сталей (σв =900. 1200 МПа) при диаметре прутков 20. 30 мм — на абразивно-отрезных станках, а при диаметрах 40. 80 мм — на анодно-механических ленточных станках.

Правка заготовоквалов может проводиться в горячем и холодном состояниях. В зависимости от требуемой точности правку можно осуществлять различными методами:

1) в центрах токарного станка;

Читайте также: Газ 3110 подшипник рулевого вала

3) правкой и калибровкой на специальных правильно-калибровочных станках.

Центровкавалов может осуществляться на различных станках: сверлильных, токарных, центровочных и фрезерно-центровальных. Перед зацентровкой валов обычно проводят обработку их торцов. Крупные валы в условиях единичного и мелкосерийного производства зацентровывают по разметке на горизонтально-сверлильных (расточных) станках. Мелкие валы в условиях единичного и мелкосерийного производства зацентровывают обычно на токарных или вертикально-сверлильных станках.

В серийном, крупносерийном и массовом производствах зацентровку валов обычно проводят на фрезерно-центровальных полуавтоматах (Рис.3.1).

Для центрования применяют типовые наборы инструмента

— спиральные сверла и конические зенковки, (Рисунок 3.2 а):

— комбинированные центровочные сверла (Рисунок 3.2б,в)

Центровые отверстия могут иметь различную форму в зависимости от назначения. Центровые отверстия в деталях типа валов являются базой для ряда операций: обтачивания, нарезания резьбы, шлифования, нарезания шлицев и др., а также для правки и проверки изготовляемых деталей. Центровые отверстия в таких режущих инструментах, как сверла, зенкеры, развертки, метчики и т. д., нужны не только для обработки, но и для проверки заточки и переточки их во время эксплуатации.

При ремонтных работах сохранившимися центровыми отверстиями пользуются как базами для обтачивания изношенных или поврежденных поверхностей шеек валов, для правки, шлифования, контроля и при других операциях.

Ввиду такого значения центровых отверстий центрование необходимо производить весьма тщательно: центровые отверстия должны быть правильно засверлены и иметь достаточные размеры, конусность их должна точно совпадать с конусностью центров станка. При несоблюдении этих требований центровые отверстия быстро теряют форму и размеры и повреждают центры станка.

нительного конуса Тип Б с предохранительным конусом

Рисунок 3.3 Центровые отверстия

Из восьми разновидностей (типов) с углом конуса 60, 75 и 120° наиболее распространены формы центровых отверстий Л и С, которые применяют в случаях, когда после обработки необходимость в центровых отверстиях отпадает или когда сохранность их в процессе эксплуатации гарантируется соответствующей термообработкой.

Формы В и Е применяют в случаях, когда центровые отверстия являются базой для многократного использования, а также при сохранении их в готовых изделиях. Форма В снабжена дополнительной конической фаской для предохранения центровых отверстий от повреждения, а также для осуществления возможности подрезки торца. При повышенной точности обработки применяются центровые отверстия формы R с дугообразной образующей. Центровые отверстия типов F и Н применяются при необходимости выполнения монтажных работ, транспортировки, хранения или выполнения термообработки в вертикальном положении. Кроме предохранительной фаски такие отверстия снабжены резьбой, предназначенной для резьбовых пробок, ввинчиваемых в центровые отверстия при транспортировке деталей. Форма Т применяется только для оправок и калибров-пробок.

На практике чаще всего применяют центры у станков, а значит, и центровые отверстия у заготовок (деталей) с углом конуса 60°. Иногда при обработке крупных, тяжелых деталей этот угол увеличивают до 75, 90°. Центр станка должен соприкасаться с центровым отверстием заготовки (детали) лишь по поверхности конуса. В центровом отверстии вершина центра не должна упираться в заготовку. Поэтому центровые отверстия (ГОСТ 14034-74) всегда имеют цилиндрическую часть малого диаметра и коническую поверхность большего диаметра.

Дата добавления: 2017-10-04 ; просмотров: 1733 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

📹 Видео

Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Что такое система отверстия и система вала?Скачать

Разбираем чертеж детали ➤ Технические требования ➤ Допуски и посадки размеровСкачать

Что такое технологический процесс? Введение.Скачать

Позиционный допуск. Назначение баз на примере круглого фланца. Лекция 22Скачать

9. Технология изготовления валов и кузовных конструкцийСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Чертеж вала с эксцентриком ➤ Как изготовить такой вал на токарном станкеСкачать

Допуски и посадки для чайников и начинающих специалистовСкачать

Смена конструкторских баз на технологическиеСкачать

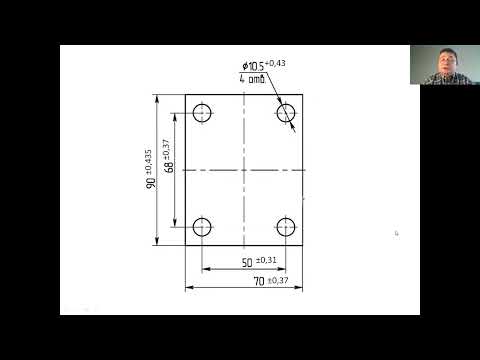

Позиционный допуск. Назначение баз, на примере прямоугольной крышки. Лекция 21Скачать

Точность механической обработки деталей Базирование деталейСкачать

Как ВСЕГДА получать качественную деталь? Основы базирования.Скачать

Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Азы базирования. Лекция 24Скачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

Детали машин. Лекция 4.1. Валы и оси.Скачать