Под давлением шнека материал проходит через инжекционный цилиндр, по литниковым каналам и заполняет оформляющую полость. По мере продвижения материала к полости формы давление на него постепенно уменьшается из-за противодействия сил трения.

Максимальное давление в форме обычно достигается в конце хода поршня или шнека вперед. Оно зависит от:

— сопротивления продвижению расплава.

Сопротивление продвижению расплава обуславливается вязкостью термопласта, сужением и расширением материального потока при прохождении литниковых и впускных каналов, определяется шероховатостью поверхности, которая ограничивает данный поток расплава.

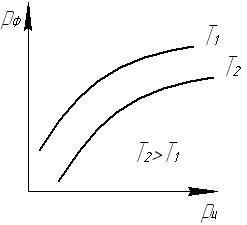

С увеличением температуры расплава потери давления уменьшаются (рис. 5.13).

Рис. 5.13. Кривые зависимости давления от температуры

Давление, которое испытывает расплав в форме всегда меньше, чем создается машиной примерно на 10%.

Для создания максимального давления в форме необходимо стремиться к увеличению давления поршня или шнека, к увеличению температуры расплава и сокращению длины литниковых каналов, к увеличению их сечения, к снижению шероховатости поверхности цилиндра и введению в пластмассу смазывающих или пластифицирующих добавок.

Величина давления впрыска определяется толщиной стенок изделия и путем течения материала (от литника до самой дальней точки на кромке изделия), для тонкостенных изделий, толщина стенки 2,5 мм, 500-900 бар.

Заданная величина давления впрыска должна быть, как минимум, на 10% больше, чем фактически необходимое при впрыске удельное давление (давление, возникающее при заполнении формы расплавом и его затвердевании), чтобы скорость движения шнека во время впрыскивания не изменялась из-за ограничения давления впрыска

Обычно давление поршня или шнека в материальном цилиндре различно для разных материалов и оно колеблется от 800 до 1500 кгс/см².

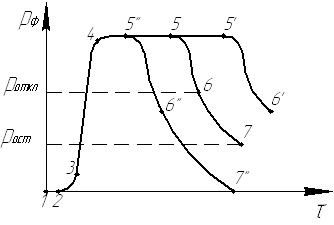

В процессе литья давление в форме не постоянно, оно меняется. Изменения давления в форме в одной из точек, близко расположенных к впускному литнику, представлено на рис. 5.14.

Рис. 5.14. Изменение давления в точке внутри формы:

Рассмотрим процесс изменения давления в течение цикла литья:

1–2: идет сжатие материала, уплотнение его в цилиндре. Шнек уже пошел вперед.

2–3: идет заполнение формы материалом. Давление низкое, так как форма не заполнена материалом и сопротивление заполнению небольшое.

Видео:Формолдер. Промывка материального цилиндра при смене материалаСкачать

3–4: стремительное увеличение давления, так как в основном форма заполнена расплавом, и дополнительные порции материала вызывают резкое увеличение давления. Уплотнение полимерного материала. Достигается максимальное давление, которое может создать данная машина.

4–5: заполнивший форму материал находится под постоянным давлением поршня. В силу охлаждения материал сжимается и давление должно понижаться. Действительно, давление, оказываемое расплавом на стенки формы, снижается, но усадки не наблюдается. Усадка на этом участке компенсируется новыми порциями расплава, которые поступают из инжекционного цилиндра, то есть осуществляется процесс подпитки. Чем продолжительнее время подпитки, тем больше плотность и масса формуемого изделия. Таким образом, до точки 5 поршень находится в переднем положении, оказывая при этом давление на термопласт. То есть на участке 3–4–5 происходит охлаждение материала в форме под давлением. Величина давления выдержки, как правило, составляет 30-50% от величины давления впрыска. При изготовлении литых изделий правильно выбранная и точно воспроизводимая точка переключения с фазы впрыска на фазу выдержки под давлением играет важную роль, поскольку влияет на массу, плотность и усадку изделия, его физико-механические свойства.

5–6: в точке 5 поршень отводится назад. После отключения питания происходит быстрое снижение давления. Это объясняется тем, что в период выдержки под давлением материал в литниковом канале еще не отвердел и поэтому за счет релаксации упругих и эластичных деформаций происходит некоторое вытеснение материала в литник. Этот период заканчивается закупоркой каналов формы отвердевшим материалом, и давление в литьевой форме, при котором происходит закупорка литникового канала, получило название давление отключения роткл (т. 6).

6–7: начиная с момента закупорки канала и до открытия формы, идет окончательное охлаждение материала. При этом давление на внешние стенки формы снижается, и в момент раскрытия формы материал находится под небольшим остаточным давлением рост. На внутренние стенки формы (на поверхность знаков) давление на этом участке будет увеличиваться. В т. 7 происходит раскрытие формы и выталкивание изделия.

Если выдержку под давлением увеличить до т. 5’, то давление отключения и остаточное давление при этом могут быть максимальными.

Читайте также: Как называется присутствие цилиндров в моче

Если , то взаимодействия формы и изделия нет. Равновероятно, что изделие останется с подвижной или неподвижной частью. Здесь автоматической работы машины быть не может.

Если выдержку под давлением снизить до 5”, то давление отключения будет небольшим и при этом может происходить выдавливание материала через неостывший литник. Остаточное давление при этом равно атмосферному. Чем выше давление отключения, тем выше плотность отливки и меньше усадка при остывании.

Увеличение остаточного давления приводит к увеличению плотности отливки в форме. При этом поверхность изделия сильнее прижимается к поверхности форм, что затрудняет съем отлива.

В точках более удаленных от литника характер изменения давления остается тем же, но максимальное давления снижается.

Время выдержки под давлением tВПД главным образом зависит от диаметра литника dл (высоты литника hл) или диаметра впуска dв. Диаметр dл (высота hл) или dв определяет продолжительность охлаждения материала в литники или во впуске. Поэтому определяют возможное время перетока материала из нагревательного цилиндра в форму под давлением (время подпитки), т.е. наибольшее время — tВПД.

При небольшом времени tВПД подпитка материалом формы недостаточна и в изделии образуются утяжины и пустоты, может происходить также коробление изделий. По мере увеличения времени tВПД вес изделия увеличивается и оно со временем может плохо извлекаться из формы.

Однако после некоторого значения tВПД вес изделия перестает расти. Увеличивать время tВПД, выше этого значения не следует. Если повышать давление литья Рл, то вес изделия увеличивается, но время tВПД остается практически одинаковым.

Время впрыска (скорость впрыска)

Время впрыска определяется температурой и давлением расплава в материальном цилиндре, интенсивностью охлаждения отливки в форме, массой отливки, формой изделия, сечением впускных каналов и текучестью термопласта

Время впрыска влияет на внешний вид изделия и его физико-механические свойства.

Скорость и давление впрыска влияет на скорость растекания расплава в пресс-форме.

В большинстве случаев рекомендуется использовать ступенчатую скорость впрыска (по программе медленно-быстро-медленно). Медленно – чтобы предотвратить пригары вблизи литника и при литье разнотолщинных изделий перед входом в узкую часть. Быстро – чтобы материал имел одинаковую температуру при заполнении формы и впрыск производился максимально быстро, что увеличит производительность. Медленно – чтобы не образовывался грат.

Низкая скорость впрыска приводит к тому, что материал быстро охлаждается и хуже заполняет форму (недолив), имеет место большое время заполнения формы, снижается производительность. Получаются более напряженные изделия, т.к. наблюдается более сильная ориентация у стенок и низкое качество поверхности (волнистость, эффект грампластинки, следы стыка потоков материала)

Видео:Пористость материала. Устранение дефектов, возникающих при литье изделий из пластмасс.Скачать

При средней скорости впрыска материал прогревается при прохождении литниковых каналов, уменьшается время впрыска, изделия получаются менее напряженными, т.к. выше температура расплава и больше время релаксации, но увеличивается время охлаждения.

При слишком высокой скорости возможно образованию грата (облоя), дизельный эффект (пригар) в зоне литника и в конце хода течения, потребность в завышении усилия смыкания пресс-формы (выше необходимого), увеличивается время охлаждения и снижается производительность.

В принципе, стремятся производить впрыск насколько возможно быстро.

Время впрыска зависит от изменения температуры и давления расплава в материальном цилиндре.

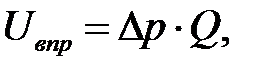

На осуществление впрыска необходимо израсходовать некоторую мощность:

где – потери давления в сопле;

– объемная скорость потока.

Если Δр будет достаточно высокой, то расплав в процессе впрыска будет прогреваться и за счет этого будет лучше заполнять форму.

Если Δр будет иметь очень высокое значение, то расплав будет сильно перегреваться и будет подвергаться деструкции, что нежелательно.

С момента выхода расплава из форсунки он начинает охлаждаться от стенок литниковых каналов и формы. Чем больше время впрыска, тем больше расплав охлаждается, и тем труднее он будет заполнять форму? Особенно в случае тонкостенных изделий. В этом случае, чтобы не допустить застывания расплава до момента полного заполнения формы, необходимо увеличивать температуру расплава и температуру формы, но это влечет за собой снижение производительности машины.

Следует помнить, что при медленном впрыске получаются напряженные изделия, поскольку в силу охлаждения расплава наблюдается увеличение вязкости у стенок формы, которое вызывает увеличение напряжения сдвига, а при этом увеличивается ориентация макромолекул, которые в форме не успевают отрелаксировать. Поэтому изделия могут иметь волнистую поверхность и на поверхности могут быть видны линии спаев. В крайнем случае при очень низких Q могут быть недоливы.

Читайте также: Разобрать рабочий тормозной цилиндр ваз 2107

При высоких скоростях впрыска в определенных местах могут возникать подгары, также переливы (облой) и гидроудары.

При высоких скоростях впрыска и при низких температурах расплава напряжения сдвига будут настолько значительными, что возможны разрывы цепи полимера. Но с другой стороны возможно, что энергия сдвига будет расходоваться на нагрев материала. Тогда наблюдается снижение вязкости и разрыв молекулярных цепей в этом случае будет не столь значительным.

Следует учитывать, что скорость впрыска может также сказываться и на качестве внешней поверхности изделия.

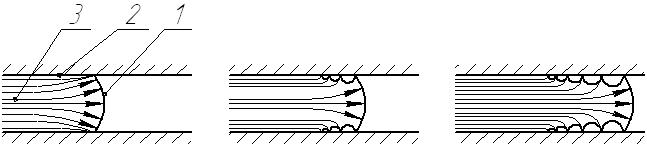

Если скорость течения мала, то быстро образовавшийся у поверхности формы отвердевший слой не успевает равномерно перекрываться новым слоем свежего материала. Движение расплава у поверхности формы становится как бы волнообразным (рис. 5.17).

При течении материала в момент заполнения формы расплав движется, как бы растягивая фронтальную поверхность потока расплава, которая, касаясь поверхности формы, в дальнейшем становится неподвижной и образует при этом неподвижный охлаждающийся слой. Этот факт приводит к образованию ряби на поверхности изделия.

Видео:Установка термоизоляции на материальный цилиндрСкачать

Рис. 5.17. Схема образования ряби на поверхности изделия:

1 – фронтальная поверхность, 2 – стенка формы,

3 – пристенный слой с повышенной вязкостью

Если скорость течениявелика и скорость образования отвердевшего слоя мала, то у поверхности формы могут не образовываться складки, и при этом поверхность образуется однотонная, гладкая.

Помимо температуры и давления расплава в материальном цилиндре и интенсивности охлаждения отливки в форме, время впрыска также определяется массой отливки, формой изделия, сечением впускных каналов и текучестью термопласта.

Чем выше масса отливки, чем сложнее форма получаемого изделия, чем меньше сечение впускных каналов формы, тем больше должно быть время впрыска.

Чем выше текучесть термопласта, чем выше давление и температура расплава в материальном цилиндре машины, тем меньше будет время впрыска.

Из опыта литьевых цехов известно, что литьевые машины, которые имеют время впрыска от 1 до 3 секунд, обладают удовлетворительными техническими показателями.

Если учесть, что при заполнении формы в начальный период давление в ней мало и им можно пренебречь, то время впрыска может быть определено из следующей зависимости:

где – объем впрыскиваемого термопласта;

– кажущаяся вязкость;

– потери давление в сопле;

– коэффициент геометрической формы.

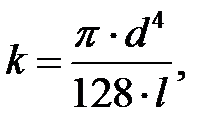

Поскольку в литьевых машинах форсунки имеют круглое сечение, то:

Видео:Как работает противодавление загрузки в термопластавтоматеСкачать

где – диаметр сопла;

– длина калиброванной части.

Рабочий диапазон объемной скорости впрыска Q для конкретного изделия определяют экспериментально, отливая изделия при нескольких различных Q определяют максимальную Q, начиная с которой образуются пригары, переливы и другие виды брака. Определяют минимальную Q ниже которой начинают образовываться волнистая поверхность, спаи и другие виды брака.

5.7.3. Давление в цилиндре и форме

Давление создается шнеком и поршнем. Под давлением шнека материал проходит через инжекционный цилиндр, по литниковым каналам и заполняет оформляющую полость. По мере продвижения материала к полости формы давление на него постепенно уменьшается из-за противодействия сил трения. Давление, которое испытывает расплав в форме всегда меньше давления, которое создается поршнем или шнеком в цилиндре. В процессе отливки и при затвердевании изделия давление еще в большей степени уменьшается. Давление, которое испытывает расплав в форме всегда меньше, чем создается машиной. Максимальное давление в форме обычно достигается в конце хода поршня или шнека вперед. Оно зависит от:

— сопротивления продвижению расплава.

Сопротивление продвижению расплава обуславливается вязкостью термопласта, сужением и расширением материального потока, определяется шероховатостью поверхности, которая ограничивает данный поток расплава.

С увеличением температуры расплава потери давления уменьшаются (рис. 5.13). Чем выше температура литья, тем больше давление в форме может быть достигнуто.

Рис. 5.13. Кривые зависимости давления от температуры

Для создания максимального давления в форме необходимо стремиться к увеличению давления поршня или шнека, к увеличению температуры расплава и сокращению длины литниковых каналов, к увеличению их сечения, к снижению шероховатости поверхности цилиндра и введению в пластмассу смазывающих или пластифицирующих добавок.

Читайте также: Как померить компрессию в цилиндрах мотоцикла

Обычно давление поршня или шнека в материальном цилиндре различно для разных материалов и оно колеблется от 800 до 1500 кгс/см².

В процессе литья давление в форме не постоянно, оно меняется. Изменения давления в форме в одной из точек, близко расположенных к впускному литнику, представлено на рис. 5.14.

Рис. 5.14. Изменение давления в точке внутри формы:

Рассмотрим процесс изменения давления в течение цикла литья:

Видео:Специальные технологии литья под давлением. Запись вебинара от 20.07.2021Скачать

1-2: идет сжатие материала, уплотнение его в цилиндре. Шнек уже пошел вперед.

2-3: идет заполнение формы материалом. Давление низкое, так как форма не заполнена материалом и сопротивление заполнению небольшое.

3-4: стремительное увеличение давления, так как в основном форма заполнена расплавом, и дополнительные порции материала вызывают резкое увеличение давления. Уплотнение полимерного материала. Достигается максимальное давление, которое может создать данная машина.

4-5: заполнивший форму материал находится под постоянным давлением поршня. В силу охлаждения материал сжимается и давление должно понижаться. Действительно, давление, оказываемое расплавом на стенки формы, снижается, но усадки не наблюдается. Усадка на этом участке компенсируется новыми порциями расплава, которые поступают из инжекционного цилиндра, то есть осуществляется процесс подпитки. Чем продолжительнее время подпитки, тем больше плотность и масса формуемого изделия. Таким образом, до точки 5 поршень находится в переднем положении, оказывая при этом давление на термопласт. То есть на участке 3-4-5 происходит охлаждение материала в форме под давлением.

5-6: в точке 5 поршень отводится назад. После отключения питания происходит быстрое снижение давления. Это объясняется тем, что в период выдержки под давлением материал в литниковом канале еще не отвердел и поэтому за счет релаксации упругих и эластичных деформаций происходит некоторое вытеснение материала в литник. Этот период заканчивается закупоркой каналов формы отвердевшим материалом, и давление в литьевой форме, при котором происходит закупорка литникового канала, получило название давление отключения роткл (т. 6).

6-7: начиная с момента закупорки канала и до открытия формы, идет окончательное охлаждение материала. При этом давление на внешние стенки формы снижается, и в момент раскрытия формы материал находится под небольшим остаточным давлением рост. На внутренние стенки формы (на поверхность знаков) давление на этом участке будет увеличиваться. В т. 7 происходит раскрытие формы и выталкивание изделия.

Если выдержку под давлением увеличить до т. 5′, то давление отключения и остаточное давление при этом могут быть максимальными.

Если рост =0, то взаимодействия формы и изделия нет. Равновероятно, что изделие останется с подвижной или неподвижной частью. Здесь автоматической работы машины быть не может.

Если выдержку под давлением снизить до 5″, то давление отключения будет небольшим и при этом может происходить выдавливание материала через неостывший литник. Остаточное давление при этом равно атмосферному. Чем выше давление отключения, тем выше плотность отливки и меньше усадка при остывании.

Увеличение остаточного давления приводит к увеличению плотности отливки в форме. При этом поверхность изделия сильнее прижимается к поверхности форм, что затрудняет съем отлива.

В точках более удаленных от литника характер изменения давления остается тем же, но максимальное давления снижается.

Распределение давления внутри формы в процессе ее заполнения представлено на рис. 5.15, а.

Рис. 5.15. Распределение давления внутри формы в процессе

ее заполнения (а), к определению давления в форме (б, в)

Распределение давления в форме в процессе ее заполнения постоянно изменяется во время операции впрыска (рис. 5.15, б). Оно может быть определено согласно следующему соотношению:

где px — давление в любой точке;

p0 — давление у впускного литника (максимальное);

l — расстояние до точки от впускного литника

Видео:Литье пластмасс под давлениемСкачать

k — показатель, зависящий от температуры (рис. 5.15, в)

На практике с целью выявление оптимальной температуры и давления обычно оценивают формуемость или способность к переработке. Опытное определение режима литья достаточно трудоемкая задача. Она может быть определена с использованием экспериментальной формы. С этой целью строится диаграмма режимов литья в координатах Т-р (рис. 5.16).

Рис. 5.16. Диаграмма режимов литья

Затем отливки взвешивают. Отливка с максимальной массой является оптимальной отливкой с оптимальными параметрами.

🎦 Видео

Литье пластмасс на термопластавтомате - как это работаетСкачать

КАК ИЗМЕРИТЬ ЦИЛИНДРЫ? Учимся пользоваться нутромером и микрометромСкачать

Деструкция полимеров при производстве изделий методами экструзии и литья под давлениемСкачать

Литье под давлением и в кокиль черных и цветных металлов (Киевнаучфильм)Скачать

Облой. Устранение дефектов, возникающих при литье изделий из пластмасс.Скачать

Литье пластмасс под давлением | Пресс форма | Термопластавтомат | Роботы помощникиСкачать

Сменные вставки для матцилиндра ВЛМСкачать

Что нужно и сколько стоит - техпроцесс литья на ТПАСкачать

Ремонт материального цилиндра ТПА. Этап 1 - проварка трещины.Скачать

ЗАДИРОВ в цилиндрах НЕ БУДЕТ если делать так...Скачать

Ремонт шнековой пары выдувного экструдера диаметром шнека 55 мм.Скачать

Цикл процесса литья под давлением. Запись вебинара от 23.08.2022Скачать

Сборка домашней литьевой машины своими рукамиСкачать

Литье под низким давлением сложных автомобильных деталей (Львовский автобусный завод)Скачать