Видео:Просто о тормозах поездовСкачать

Видео:Зарядка тормозной магистрали локомотива.Скачать

ТОРМОЗНЫЕ ЦИЛИНДРЫ

Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, тормозной рычажной передаче. В ТЦ происходит преобразование потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня.

Конструктивно подавляющее большинство тормозных цилиндров имеют литой чугунный корпус, в котором расположены поршень со штоком и отпускная пружина. На подвижном составе применяются ТЦ с жестко закрепленным в поршне штоком, с самоустанавливающимся штоком, шарнирно соединенным с поршнем, и со встроенным автоматическим регулятором тормозной рычажной передачи.

Стандартный ТЦ усл.№ 188Б устанавливается на четырехосных грузовых вагонах, полувагонах, цистернах, платформах.

Тормозной цилиндр состоит из литого чугунного корпуса 14, передней крышки 8 с удлиненной горловиной и задней крышки 15, уплотненной резиновым кольцом. Задняя крышка крепится к корпусу большим количеством болтов, чем передняя, так как испытывает усилие сжатого воздуха до 4 тс, в то время, как передняя крышка нагружена только отпускной пружиной 5, имеющей предварительную затяжку 150 — 160 кгс.

На поршне 4 установлены резиновая манжета 1 и войлочное смазочное кольцо 2, удерживаемое в проточке поршня распорной пластинчатой пружиной 3. С поршнем жестко связана (посредством пальца 6) полая труба, являющаяся штоком 7. В горловине передней крышки расположены атмосферные каналы (Ат), в которых установлены сетчатые фильтры 9. Резиновая шайба 10, надетая на трубу штока, защищает внутреннюю полость ТЦ от пыли. В торец штока вставлена головка 13, в проточку которой входят винты 11, крепящие упорное кольцо 12 к штоку. Это упорное кольцо предназначено для снятия передней крышки в сборе с поршнем и отпускной пружиной.

На задней крышке имеются шпильки для крепления кронштейна мертвой точки и два резьбовых гнезда: одно для присоединения трубопровода для подвода сжатого воздуха, другое, заглушённое пробкой 16, — для установки манометра.

Тормозные цилиндры усл.№ 519Б имеют такое же конструктивное исполнение, что и ТЦ усл.№ 183Б. но больший внутренний диаметр корпуса — 16 дюймов вместо 14, и устанавливаются на шести- и восьмиосных вагонах.

Тормозной цилиндр усл.№ 502Б имеет самоустанавливающийся шток 7, шарнирно связанный с поршнем 4, и помещенный в направляющую трубу 17. Головка 13 штока закреплена не на трубе, как у ТЦ усл.№ 188Б, а на штоке 7. Зазор между штоком и стенками трубы позволяет головке 13 при торможении двигаться по дуге. Тормозные цилиндры с самоустанавливающимся штоком применяются на локомотивах.

Тормозные цилиндры усл.№ 501Б используются на пассажирских вагонах и на головных и прицепных вагонах электропоездов ЭР-2 и ЭР-9 и имеют на задней крышке фланец для крепления воздухораспределителя.

На некоторых видах подвижного состава, в частности на части тепловозов ТЭП-70. используются тормозные цилиндры ТЦР-3 со встроенным авторегулятором выхода штока.

Тормозной цилиндр ТЦР-3 состоит из корпуса 15 с приварным дном 17 и привалочного фланца 4. Внутри корпуса помещен стакан 1 регулятора, на который воздействует усилие возвратной пружины 2. Поршень 16 с резиновой манжетой и смазочным кольцом вставлен своей направляющей частью в стакан 1. Шток 6 поршня имеет несамотормозящую резьбу, на которую навернуты регулировочная 13 и вспомогательная 11 гайки. На цилиндрической части гаек 11 и 13 стопорными кольцами закреплены упорные шарикоподшипники 5 и 18. Коническая часть гаек 11 и 13 прижимается пружинами, действующими через шарикоподшипники. к конусным

втулкам 8 и 3. Стакан регулятора закрыт резьбовой крышкой 10, имеющей с внутренней стороны коническую фрикционную поверхность, через которую стакан опирается на вспомогательную гайку 11.

В горловину передней крышки ТЦ ввернуты упорные болты 7 и 12. Болт 12 после отвертывания может перемещаться в продольном направлении и устанавливаться на выбранном расстоянии «А» от кольцевой поверхности конусной втулки 8. Это расстояние определяет величину хода штока ТЦ, которая будет автоматически поддерживаться регулятором. Иными словами, это расстояние соответствует нормальному зазору между колодкой и колесом при неизношенных колодках. На горловину крышки надет защитный чехол 9.

При торможении поршень и стакан перемещаются вправо и усилие от поршня ТЦ передается на шток 6 через конусную втулку 3 и регулировочную гайку 13. Если выход штока ТЦ меньше или равен установленному расстоянию «А», то как при торможении, так и при отпуске сохраняется неизменным относительное положение стакана 1 регулятора и штока 6 ТЦ. При выходе штока ТЦ большем, чем расстояние «А», кольцевая поверхность конусной втулки 5 упирается в хвостовик болта 12, и после дальнейшего выхода штока происходит вращение вспомогательной гайки 11, которая свинчивается по штоку, оставаясь в соприкосновении с конической фрикционной поверхностью конусной втулки 8. При отпуске тормоза стакан 1 вместе с поршнем ТЦ перемещается пружиной 2 в исходное положение (влево), втулка 8 доходит до упора в хвостовик болта 7 и дальнейшее движение штока в отпускное положение прекращается. При последующем движении стакана под действием возвратной пружины до упора крышки 10 во вспомогательную гайку 11, происходит свинчивание со штока регулировочной гайки 13, сохраняющей под действием пружины 14 контакт с конусной втулкой 3.

Таким образом, поддержание стабильного хода штока ТЦ обеспечивается соответствующим выходом штока из стакана в исходном положении.

На штоке поршня ТЦ пассажирских вагонов, оборудованных композиционными колодками, устанавливается и закрепляется специальный хомут длиной 70 мм. Таким образом, при отпуске поршень не доходит до исходного положения (до задней крышки) на длину хомута, увеличивая объем «вредного» пространства ТЦ примерно на 7 л. Следовательно, при полном выходе штока ТЦ 130 — 160 мм при полном служебном торможении перемещение поршня составит 60 — 90 мм. Этим обеспечивается рабочий объем ТЦ такой же, как и при чугунных колодках, а также нормальный зазор между колодками и колесом в отпущенном состоянии тормоза.

Выход штока ТЦ является важным эксплуатационным показателем состояния тормоза.

Для каждого типа подвижного состава нормы верхнего и нижнего пределов выхода штока, а также величина максимально допустимого выхода штока ТЦ в эксплуатации устанавливается специальными инструкциями МПС. При увеличенном выходе штока увеличивается рабочий объем ТЦ и, следовательно, уменьшается давление в ТЦ и замедляется его наполнение, что в конечном итоге ведет к снижению эффективности тормозов. При малом выходе штока возможно заклинивание колесных пар из-за повышения давления в ТЦ, а в зимнее время — и из-за примерзания колодок к колесам после стоянки, вследствие уменьшения расстояния между колодкой и колесом.

Инструкция по эксплуатации тормозов подвижного состава железных дорог ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 для электровозов и тепловозов (кроме тепловозов ТЭП-60 и ТЭП-70) устанавливает нормы нижнего и вехнего пределов выхода штока ТЦ 75 — 100 мм, а максимально допустимый в эксплуатации — 125 мм. Для грузовых вагонов с чугунными колодками при первой ступени торможения 40 — 100 мм, а максимально допустимый в эксплуатации — 175 мм; для грузовых вагонов с композиционными колодками соответственно 40 — 80 мм и 130 мм. Для пассажирских вагонов с чугунными и композиционными колодками при первой ступени торможения 80 — 120 мм, максимально допустимый в эксплуатации — 180 мм. (для пассажирских вагонов с композиционными колодками выход штока ТЦ указан с учетом длины хомута, установленного на штоке, а максимально допустимый выход штока ТЦ в эксплуатации для всех вагонов указан при отсутствии на вагоне авторегулятора рычажной передачи).

Читайте также: Манжет главного цилиндра сцепления камаз

Другим важным эксплуатационным показателем, оказывающим влияние на эффективность работы тормоза, является плотность ТЦ. При давлении сжатого воздуха в ТЦ не менее 3,5 кгс/см2 падение давление в ТЦ допускается не более 0,2 кгс/см2 за 1 мин.

Для проверки плотности ТЦ необходимо:

- на локомотивах с блокировкой тормозов усл.№ 367 разрядить ТМ экстренным торможением до 0, перевести КВТ в VI положение, наполнив ТЦ до полного давления, и выключить блокировку. По манометру ТЦ следить за падением давления;

- на локомотивах, не оборудованных устройством блокировки тормозов усл.№ 367, разрядить ТМ до 0 экстренным торможением, перевести КВТ в VI положение, наполнив ТЦ до полного давления, и перекрыть разобщительный кран на трубопроводе от КВТ к ТЦ. По манометру ТЦ следить за падением давления;

- на электровозах ЧС разрядить ТМ до 0 экстренным торможением, наполнив ТЦ до полного давления. По манометру ТЦ следить за падением давления. КВТ остается в поездном положении, разобщительный кран на трубопроводе от КВТ к ТЦ не перекрывается.

Анимация (мультик) по схемам прямодействующего, непрямодействующего тормоза и ЭПТ. Для скачивания проги кликните по картинке

Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242.

С анимацией и дикторским сопровождением. Для скачивания PDF кликните по картике

Видео:Действия локомотивной бригады в случае завышения давления в тормозной магистрали электропоездаСкачать

Тормозная система тепловозов 2ТЭ10М и 3ТЭ10М

ПНЕВМАТИЧЕСКИЕ И ВСПОМОГАТЕЛЬНЫЕ СИСТЕМЫ ТЕПЛОВОЗА

Крайние секции тепловоза ЗТ10М оборудованы автоматическим пневматическим тормозом для управления тормозами поезда, прямодействующим неавтоматическим тормозом для управления тормозами тепловоза и ручным механическим тормозом. Средняя секция тепловоза краном машиниста для управления автоматическим тормозом не оборудуется, в связи с чем на ней отсутствуют: устройство блокировки тормозов, устройство синхронизации работы кранов машиниста со стоп-краном, манометр уравнительного резервуара, электропневматический клапан автостопа. Схема воздухопровода тормоза передней крайней и средней секций тепловоза приведена на рис. 160. Схема воздухопровода задней крайней секции полностью соответствует передней, поэтому условно не показана.

Техническая характеристика тормозной системы

- Давление воздуха в главных резервуарах и питательной магистрали, МПа. 0,75-0,9

- Давление воздуха в тормозной магистрали, МПа. 0,53-0,55

Тормоз обеспечивает автоматическую остановку всех секций в случае их саморасцепа, оборудован сигнализацией обрыва тормозной магистрали, сигнализатором отпуска тормозов, системой синхронизации управления автотормозами сдвоенных поездов, системой синхронизации работы компрессоров, системой, предусматривающей отключение тяги с включением подачи песка при VI положении ручки крана машиниста и прекращением подачи песка при скорости менее 10 км/ч.

Устройство тормозной системы. Компрессор 21, приводимый во вращение через распределительный редуктор о,т дизель-генератора, нагнетает сжатый воздух в главные резервуары 25 и далее через маслоотделитель 22 в питательную магистраль. Между третьим и четвертым резервуарами воздух проходит адсорбционную систему осушки воздуха 26. Из питательной магистрали воздух расходуется на питание тормозной системы поезда, а также тепловозных систем: приборов управления и обслуживания, песочной и пожаротушения.

В тормозную магистраль поезда воздух попадает из питательной магистрали через кран машиниста 18, концевой кран 4 и соединительный рукав 5. На напорной трубе между первым и вторым главными резервуарами установлены два предохранительных клапана 23, предназначенных для предотвращения повышения давления в главных резервуарах сверх допустимого в случае выхода из строя регулятора давления 20 № ЗРД. Клапаны 23 регулируются на срабатывание при давлении 1,0 МПа.

Запас воздуха, необходимый для нормальной работы тормоза и аппаратов системы управления, обеспечивают установленные на каждой секции тепловоза четыре главных резервуара 25 объемом по 250 л. При охлаждении сжатого воздуха в них выделяется конденсат и масло, попавшие из компрессора, которые удаляют через спускные краны 24. Воздух от влаги очищается в адсорберах системы осушки 26, включенной в трубопровод между третьим и четвертым резервуарами. От масла воздух очищается маслоотделителем 22. Дополнительно воздух очищается фильтрами 12 № Э114 перед краном вспомогательного тормоза, электропневматическим клапаном автостопа и регулятором ЗРД. Для управления автоматическими тормозами поезда применен кран машиниста 18 № 395, имеющий следующие фиксированные положения: I — отпуск и зарядка; II — поездное с автоматической ликвидацией сверхзарядки; III — перекрыша без питания магистрали; IV — перекрыша с питанием тормозной магистрали; Уа — торможение через электровоздухораспределители (на тепловозах, где они устанавливаются) без разрядки тормозной магистрали; V — служебное торможение; VI — экстренное торможение. На кране имеется редуктор, винтом которого можно регулировать зарядное давление тормозной магистрали, поддерживаемое краном машиниста при поездном положении, и стабилизатор, регулирующий время ликвидации сверхзарядки. Для работы крана установлен уравнительный резервуар 19 объемом 20 л. Прямодействующим тормозом тепловоза управляют краном вспомогательного тормоза 13. № 254, имеющим отпускное, поездное и четыре тормозных положения. На каждой ступени торможения независимо от утечек в магистрали тормозных цилиндров давление поддерживается автоматически. Для автоматического тормоза на тепловозе установлен воздухораспределитель 1 с камерой 2. Он имеет переключатель грузовых режимов с метками: П — порожний, С — средний и Г — груженый, а также переключатель режимов отпуска с метками: Р — равнинный и Г — горный. В комплект воздухораспределителя входят главная и магистральная часть 1 и камера 2, от которой идут отводы к тормозной магистрали, к запасному резервуару объемом 20 л, к переключательному клапану 33, к воздухораспределителю 38 для отпуска тормоза. Чтобы создать подвижное соединение между трубопроводом, закрепленным на раме тепловоза, и трубопроводом к тормозным цилиндрам, закрепленным на раме тележки, применены рукава 31. Междутепловозное соединение магистралей, соединение тормозной магистрали тепловоза и вагонов осуществляются рукавами 5. Чтобы предохранить соединительные рукава от перетирания, их покрывают оплеткой из проволоки. Для перекрытия магистралей тормозной, питательной и вспомогательного тормоза перед рукавами стоят концевые краны 4 (№ 190). Давление в тормозной системе контролируют по манометрам, установленным на пульте управления в кабине машиниста. Двухстрелочный манометр 14 показывает давление в питательной (красная стрелка) и тормозной магистрали (черная стрелка). Красная стрелка манометра позволяет следить за давлением, при котором включается и выключается тормозной компрессор. Разрядка тормозной магистрали поезда при торможении устанавливается по манометру 17 уравнительного резервуара. Давление в тормозных цилиндрах определяется по двухстрелочному манометру 15, черная стрелка показывает давление в тормозных цилиндрах передней тележки, а красная — задней тележки. Связь автоматической локомотивной сигнализации с тормозной системой осуществляется через электропневматический клапан автостопа 10 № ЭПК-150И. Если не выполняются необходимые действия по торможению поезда при соответствующем показании путевого сигнала, электропневматический клапан соединяет тормозную магистраль с атмосферой и происходит экстренное торможение поезда. Для автоматического снятия возбуждения с тягового генератора (сброса нагрузки дизеля) при снижении давления в тормозной магистрали до 0,27-0,32 МПа установлен датчик-реле давления 6. Ои же восстанавливает возбуждение при повышении давления до 0,43 — 0,48 МПа.

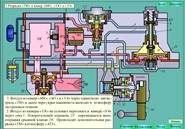

Рис 160 Схема воздухопровода тормоза тепловоза 1-воздухораспределитель, 2-камера воздухораспределителя, 3-датчик пневмоэлектрический, 4-кран клапан электропневматический автостопа, 11-устройство блокировки тормозов, 12-фильтр, 13-кран кран машиниста, 19-резервуар уравнительный, 20-регулятор давления, 21-компрессор, 22-маслоотде-ки, 27-шланг соединительный, 28-клапан обратный, 29- редуктор давления, 30-питательный резер-давлеиия, 36-резервуар, 38-воздухораспределитель; 39-электропневматический вентиль, А-маги-вспомогательиого тормоза, К1, К1, К18, К19, К20, КЗО- концевые краны, КЗ, К4, К5, К7-К17, К21-К29-

Читайте также: Скутер не заводится искра есть бензин не поступает в цилиндр

Для автоматического выключения тяги при нарушении плотности тормозной магистрали поезда (обрыв или расцепление соединительных рукавов и т. л.) и сигнализации машинисту на воздухораспределителе между камерой и главной частью устанавливается пневмоэлектрический датчик 3 № 418 контроля состояния магистрали. При нарушении плотности магистрального трубопровода заряженного тормоза датчик замыкает цепь, при этом зажигается сигнальная лампа «Обрыв тормозной магистрали», расположенная на панели в переднем правом углу кабины, и отключается тяра. Такое положение сохраняется до приведения в действие тормоза. При наполнении тормозных цилиндров тепловоза датчик выключает сигнальную лампу, а тяга остается отключенной до полного отпуска тормозов тепловоза. Для синхронизации работы кpaнoв^мaшиниcтa при обслуживании сдвоенных грузовых поездов в систему введены: концевой кран 4 с соеди-нительныц, рукавом 5, разобщительные краны К4 и /С5. Датчики реле давления 9 сигнализируют машинисту о давлении в тормозных цилиндрах и об отпуске тормозов локомотива.

Устройство блокировки тормозов 11 позволяет исключить случаи неправильного отключения и включения разобщительных кранов перед кранами машиниста при переходе из одной кабины управления в другую. Все краны сблокированы в одном устройстве, управляемом съемной ручкой, одной на три (или две) секции. На устройстве блокировки имеется комбинированный кран для экстренного торможения из нерабочей кабины. Редукторы давления 29 служат для снижения давления воздуха, поступающего к реле давления 35. Реле поддерживает давление 0,5 — 0,55 МПа. Постоянное давление питания создает более благоприятные условия работы реле давления 35 и при выходе его из строя — для ограничения давления в тормозных цилиндрах. Клапан переключательный 33 № ЗПК служит для отключения воздухораспределителя 1 от тормозных цилиндров при действии краном вспомогательного тормоза и, наоборот, для отключения крана вспомогательного тормоза при действии воздухораспределителя. Реле давления 35 служат как бы повторителями, т. е. при поступлении к ним от переключательного клапана 33 заданного давления они перепускают сжатый воздух из питательного резервуара 30 в тормозные цилиндры до достижения в них такого же давления. Воздухораспределитель 38 служит для отпуска тормозов локомотива. Он отличается от воздухораспределителя песочной системы тепловоза только установкой дополнительной пружины.

5-рукав; 6, 9-датчики-реле давления; 7-кран разобщительный; 8-скоростемер; 10- вспомогательного тормоза, 14, 15-манометры двухстрелочиые; 16-стоп-кран; 17-манометр; 18- литель; 23-клапан предохранительный; 24-край спускной; 25-резервуар воздушный, 26-система осуш-вуар; 31-рукав; 32-цилиндр тормозной, 33-клалан переключательный; 34, 37-дроссели; 35-реле страль блокировки компрессоров; Б-магистраль питательная; В-магистраль тормозная, Г-магистраль

При езде тремя секциями управление вспомогательным тормозом производится с одного поста управления, для этого магистраль вспомогательного тормоза Г соединена между секциями рукавами 5. Для удобства при эксплуатации головки соединительных рукавов и концевые краны окрашены в разные цвета: питательной магистрали — в голубой цвет, тормозной магистрали — в красный цвет, магистрали вспомогательного тормоза — в кремовый цвет, трубопровода синхронизации работы кранов машиниста — в зеленый цвет.

Оборудование тормозной системы. Компрессор служит для обеспечения сжатым воздухом тормозной системы и пневматических вспомогательных систем тепловоза. На локомотиве применен трехцилиндровый двухступенчатый компрессор КТ7.

Техническая характеристика компрессора

- Рабочее давление воздуха наибольшее, МПа. 0,9

- Частота вращения вала, об/мин. 850

- Подача прн 850 об/мин н противодавлении 0,9 МПа, м3/мин . . 5,3

- Потребляемая мощность прн 850 об/мин и противодавлении, 0,9 МПа, кВт. 44

- Направление вращения, если смотреть со стороны привода. против часовой стрелки

Режим работы компрессора повторно-кратковременный с отношением времени работы под нагрузкой ко времени работы на холостом ходу ИЗ. Время работы под давлением ие должно превышать 15 мин. Режим работы проверяется открытием спускного крана одного из главных резервуаров для снижения давления в питательной магистрали до 0,75 МПа, при этом компрессор регулятором давления ЗРД включается на нагнетание, а при повышении давления до 0,9 МПа переводится на холостой ход.

Компрессор (рис. 161) имеет два цилиндра низкого (первой ступени) и одни цилиндр высокого (второй ступени) давления. В каждой клапанной коробке цилиндра расположены всасывающий и нагнетательный клапан, а также имеется разгрузочное устройство для удержания всасывающего клапана в открытом положении при поступлении сжатого воздуха от регулятора давления № ЗРД. При выключении всасывающих клапанов сжатие воздуха прекращается и компрессор переходит на холостой ход. Воздух засасывается компрессором через два воздушных фильтра 8, установленных на клапанных коробках 7 цилиндров первой ступени, фильтрующими элементами которых являются капроновое волокно и войлочный чехол или проволочная сетка, смоченные в масле.

Для охлаждения воздуха между первой и второй ступенями сжатия уотановлеи холодильник 9 с принудительным воздушным охлаждением вентилятором 28. На холодильнике имеется предохранительный клапан 24, отрегулированный на давление 0,45 МПа, Система смазывания компрессора комбинированная. От масляного насоса 18 под давлением масло подается к шатунной шейке коленчатого вала 20, пальцам прицепных шатунов и поршневым кольцам. Остальные детали смазываются разбрызгиванием. Для подшипников вентилятора 28 применяется консистентная смазка. В компрессор через заправочное отверстие, закрытое пробкой 14, заливается 10-12 л компрессорного масла (ГОСТ 1861-73) марки 19Т в летний период и марки 12М — в зимний. Уровень масла в картере должен находиться между рисками на линейке маслоуказателя 13. Работа масляной системы контролируется по показаниям манометра 22.

Регулятор давления М ЗРД управляет работой компрессора. При повышении давления в питательной магистрали до 0,9 МПа регулятор подает воздух к разгрузочным устройствам всасывающих -клапанов компрессора и компрессор прекращает подачу врздуха в главные резервуары. Вследствие расхода воздуха давление в питательной магистрали снижается. При достижении давления 0,75 МПа перетекание воздуха через регулятор из питательной магистрали к разгрузочным устройствам компрессора прекращается, камеры разгрузочных устройств сообщаются через регулятор с атмосферой и компрессор начинает подавать сжатый воздух в питательную магистраль. К привалочной плите регулятора подсоединены трубы от питательной магистрали и от разгрузочных устройств компрессора. В корпусе установлены два регулирующих клапана: выключающий с пружиной и включающий. Под включающим клапаном в седле находится обратный клапан. Пружина выключающего клапана регулируется на давление 0,9 МПа, а пружина включающего клапана — на 0,75 МПа. Регулировка осуществляется поворотом стержней, при этом гайки поднимаются или опускаются, изменяя нажатие пружин на клапаны. После регулировки стержни стопорят контргайками. Для одновременного перевода тормозных компрессоров обеих (или трех) секций на рабочий или холостой ход в работу включается только один регулятор давления, т. е. начало и конец подачи воздуха компрессорами осуществляется одновременно.

1-пробка сливная, 2-крышка головки шатунов, 3-шатуны, 4-цилиндр первой ступени, 5-поршень первой ступени, 6″-сапун, 7-ко робка клапанная первой ступени, 8-фильтр воздушный, 9-холоднль инк, 10-коробка клапанная второй ступени, 11-поршень второй сту пени, 12-цилиндр второй ступени, 13- маслоуказатель, 14-пробка заправочная, 15-фильтр масляный, 16- балансир дополнительный, 17- корпус компрессора, 18-насос масляный, 19-клапан редукционный, 20- вал коленчатый, 21-резервуар масляного трубопровода, 22-манометр масляный, 23-место подвода воздуха от регулятора, 24-клапан предохранительный, 25-рым болт, 26-кронштейн веитилятора, 27-болт натяжной, 28-вентилятор

Действие тормозной системы. Зарядка системы происходит следующим образом (см. рис. 160). Воздух из питательной магистрали Б через устройство блокировки тормозов 11 и кран машиниста 18 (при положении его ручки в I положении — отпуска и зарядки) поступает в тормозную магистраль В и далее на зарядку воздухораспределителя 1 и запасного резервуара 36. Кроме того, из питательной магистрали воздух давлением 0,75 — 0,9 МПа поступает через обратный клапан 28 в питательный резервуар 30 и к редукторам давления 29, после которых воздух уже давлением 0,5 — 0,55 МПа идет в питательные камеры реле давления 35 для передней и задней тележек. Наполнение питательных резервуаров объемом 250 л через обратный клапан обеспечивает необходимый запас воздуха для торможения всех секций при саморасцепе или разрыве рукавов тормозной магистрали между секциями.

Читайте также: Поцарапал цилиндр при установке поршня

Торможение краном машиниста происходит при переводе его ручки в V положение — служебного торможения с последующим перемещением ручки в III или IV положение после снижения давления на заданную величину. При снижении давления в тормозной магистрали срабатывает воздухораспределитель 1 и воздух из запасного резервуара 36 через переключательный клапан 33 поступает в управляющие камеры реле давления 35. Давление прступившего воздуха зависит от разрядки тормозной магистрали. Реле давления 35 при этом перепускает воздух из питательных камер реле в тормозные цилиндры до установления в них такого же давления, как в управляющих камерах. Аналогично происходит торможение при экстренном торможении краном машиниста, комбинированным краном К8 на устройстве блокировки тормозов, при срабатывании электропневматического клапана автостопа 10, разрыве тормозной магистрали, при помощи стоп-крана Кб при включенной системе синхронизации, но при этом в тормозных цилиндрах устанавливается наибольшее давление, обеспечиваемое воздухораспределителем 1. Торможение локомотива краном вспомогательного тормоза 13 происходит при переводе его ручки в тормозное положение. При этом воздух из питательной магистрали через кран поступает в магистраль вспомогательного тормоза, затем через дроссель к переключательному клапану 33, далее (процесс, аналогичный торможению краном машиниста) к реле давления 35, которые перепускают воздух из питательного резервуара 30 в тормозные цилиндры 32. При любом виде торможения, когда в тормозных цилиндрах появляется давление, срабатывают датчики-реле давления 9 и при этом загорается сигнальная лампа «заторможено» на панели сигнальных ламп в кабине машиниста.

Отпуск тормозов краном машиниста происходит при переводе ручки крана машиниста во II — поездное или I положение. Тормозная магистраль заряжается до рабочего давления, воздухораспределитель 1 срабатывает и через него заряжается запасный резервуар, а из камер управления реле давления 35 воздух уходит в атмосферу. При этом воздух из тормозных цилиндров уходит в атмосферу через реле давления 35. Кроме того, отпуск автоматического тормоза локомотива может быть осуществлен с пульта управления кнопкой «Отпуск тормозов». При этом срабатывает электро-пневматический вентиль 39 и через него воздух поступает к воздухораспределителю 38, в котором открывается клапан для перепуска воздуха из воздухораспределителя 1 и камер управления реле давления 35 в атмосферу. При этом воздух из тормозных цилиндров уходит в атмосферу через реле давления .35. Когда во всех тормозных цилиндрах не будет давления, на панели сигнальных ламп погаснет лампа «Заторможено». Краном вспомогательного тормоза 13 отпуск производится переведением ручки крана в I — отпускное положение или во II — поездное. При этом воздух выходит в атмосферу из камер управления реле давления 35 через кран вспомогательного тормоза, а из тормозных цилиндров через реле давления 35.

Включение тормозов при следовании тепловоза с составом. При движении грузового поезда кран машиниста № 395 должен быть отрегулирован в поездном положении его ручки на поддержание в тормозной магистрали давления 0,53 — 0,55 МПа. Воздухораспределители 1 № 483 включаются на режимы порожний и горный. Порожний режим устанавливается потому, что при необходимости увеличение тормозного нажатия на тепловозе можно осуществить с помощью крана вспомогательного тормоза. На ведущей секции открывают все разобщительные краны, за исключением: К1, К2, К4, К5, КП и К16 На ведомой средней секции должны быть закрыты краны: КП, К12, К13, К16, К26, К27, К28, а остальные открыты. На ведомой крайней секции закрыты краны: К2, К4, К5, К7, КП, К12, К13, К16, а остальные открыты, т. е. по сравнению с ведущей секцией дополнительйо закрыты краны К12 и К13 к регулятору давления № ЗРД и кран К7 устройства блокировки тормозов, а открыт концевой кран К1 тормозной магистрали.

При включении в работу системы осушки воздуха 26 кран К15 закрывают, а К14 открывают. При ее отключении кран К15 открывается, а К14 закрывается.

Влючение тормозов одиночно следующего локомотива. При отправлении одиночно следующего тепловоза автоматический тормоз включается и его тормозная магистраль должна быть заряжена до давления 0,53 — 0,55 МПа, а в питательной магистрали поддерживается давление 0,75 — 0,9 МПа. При этом воздухораспределители включаются на груженый режим и концевой кран К1 тормозной магистрали крайней секции перекрывается; положение остальных кранов и режимов воздухораспределителей такое же, как и при работе автотормозов тепловоза с составом. Торможение и отпуск производятся главным образом краном вспомогательного тормоза.

Включение тормозов тепловоза, пересылаемого в холодном состоянии. Тепловозы типа ТЭ10М могут пересылаться в недействующем (холодном) состоянии в поездах в одиночном порядке и сплотками. В этом слу.чае воздухораспределители включаются на средний и горный режимы. На крайних секциях остаются открытыми краны К1, КП, К18, К19, К20, К21, К22, К23, К24, К25, а остальные закрыты. На средней секции остаются открытыми краны К1, К2, КП, К18, К19, К20, К21, К22, К23, К24, К25, КЗО, а остальные закрыты.

При торможении и отпуске на недействующем тепловозе тормоза срабатывают так же, как и при движении тепловоза с составом. Разница лишь в том, что при торможении сжатый воздух поступает в питательный резервуар 30 через обратный клапан не из питательной, а из тормозной магистрали.

Включение тормозов при следовании сдвоенных поездов, имеющих изолированные тормозиые магистрали. В этом случае необходима синхронизация работы кранов машиниста головного и второго локомотивов, которая обеспечивает управление тормозами с головного локомотива сдвоенных поездов; снятие с режима тяги локомотива второго поезда в момент начала торможения; возможность полного служебного или экстренного торможения обоих поездов со второго локомотива, включенного в режим синхронизации; возможность торможения вспомогательным тормозом без выключения режима тяги. При синхронизации работы кранов машиниста на головном локомотиве тормоза и краны включаются так, как для следования тепловоза с составом.

На ведущей секции локомотива второго поезда выполняются следующие операции: к трубопроводу синхронизации, концевой кран к2 которого окрашен в зеленый цвет, подсоединяется тормозная магистраль первого поезда, открывается кран к4, а концевой кран к1 тормозной магистрали перекрывается; на ручке крана машиниста устанавливается скоба, удерживающая ручку крана машиниста в IV положении — перекрыши с питанием, но не препятствующая выполнению полного служебного и экстренного торможения.

При таком соединении тормозная магистраль первого поезда является как бы «уравнительным резервуаром» крана машиниста ведущей секции второго поезда, что позволяет управлять тормозами сдвоенного поезда из головного тепловоза. Остальные положения кранов и режимы такие же, как на головном локомотиве. При таком включении тормоза изменение давления в тормозной магистрали головного поезда передается в полость над уравнительным поршнем крана машиниста тепловоза второго поезда и вызывает соответствующее срабатывание его уравнительного органа, управляющего тормозной магистралью второго поезда. Это ускоряет процесс торможения и отпуска, а также уменьшает перепад давления в тормозной магистрали при утечке сжатого воздуха в сравнении с управлением тормозами при сквозной магистрали.

📹 Видео

Тормозное оборудование тепловоза ТЭМ2Скачать

ТЦР-670В (устройство тормозного цилиндра)Скачать

Действия локомотивной бригады при падении давления в тормозной магистрали пассажирского поезда.Скачать

Тормозные цилиндрыСкачать

Обзор тормозной рычажной передачи (ТРП), на примере тележки тепловоза ТЭМ2УМ. Зазор С и выход штокаСкачать

Порядок действий при появлении признаков нарушения целостности тормозной магистрали поездаСкачать

пневмосхема тепловоза 2ТЭ10МСкачать

Полное опробование автотормозов грузового поездаСкачать

Регулировка крана 254Скачать

Регулировка тормозной рычажной передачи тепловоза 2ТЭ25КМСкачать

Как устроен ТОРМОЗНОЙ ЦИЛИНДР грузового вагона! Вагонник. Железная дорога.Скачать

Порядок действий при самопроизвольном срабатывании автотормозов в грузовом поездеСкачать

работа пневматической схемы тепловоза тэм18дм при применении электрического торможенияСкачать

Как тормозят поезда? Самое простое объяснение!Скачать

Тормозные цилиндры и запасные резервуарыСкачать

Главный тормозной цилиндр (ГТЦ) не сбрасывает давление... суппорта клинятСкачать

проверка целостности ТМ грузового поездаСкачать