Грамотная дефектовка блока цилиндров позволит определить не только причины выхода мотора из строя, но и его пригодность для дальнейшей эксплуатации.

Возможно Вас заинтересуют следующие услуги

По вопросам заказа обращайтесь: +7 (343) 213-7-213, e-mail: stk.motors@mail.ru

Дефект 1. Глубокие задиры на поверхности цилиндра

Причины:

- Ослаблена посадка поршневого пальца в верхней головке шатуна или нарушена его фиксация в бобышках поршня.

- Перегрев двигателя, в результате которого разрушаются поршни.

- Попадание в цилиндры двигателя посторонних предметов.

Действия: Замените шатуны или поршни. Проверьте систему охлаждения и при необходимости отремонтируйте ее. При наличии подобных повреждений блок цилиндров ремонтируется гильзовкой.

Дефект 2. Царапины на поверхности цилиндра

Причины:

- Поломка поршневых колец.

- Поломка перемычек на поршнях между канавками под поршневые кольца.

- Перегрев двигателя.

- Длительная эксплуатация мотора с повреждённым воздушным фильтром или вовсе без него.

Действия: Проверьте правильность установки системы зажигания и при необходимости отрегулируйте её. Применяйте бензин с предписанным октановым числом. Проверьте систему охлаждения и при необходимости отремонтируйте её. При наличии подобных повреждений блок цилиндров, как правило, ремонтируется расточкой в следующий ремонтный размер или гильзовкой.

Дефект 3. Выработка поверхности цилиндра

- Неисправность системы питания.

- Неисправность системы зажигания.

Действия: Проверьте систему питания, отремонтируйте и отрегулируйте её. Проверьте и отрегулируйте систему зажигания. При сильном износе поверхности цилиндров блок ремонтируется расточкой в следующий ремонтный размер или гильзовкой.

Примечание. Косвенным признаком сильного износа является отсутствие на поверхности цилиндров сетки хона. Проверку выработки, эллипсности и конусности каждого цилиндра следует выполнять так: с помощью индикаторного нутромера, настроенного на требуемый размер, промеряем каждый цилиндр в двух взаимно перпендикулярных плоскостях в верхней, средней и нижней частях цилиндра. Особенно сильный износ наблюдается, как правило, в зоне верхней мёртвой точки, то есть там, где «останавливается» верхнее компрессионное кольцо. Если выработка в цилиндрах превышает 0,1 мм, а эллипсность составляет более 0,05 мм, блок ремонтируется расточкой и последующей хонинговкой в следующий ремонтный размер или гильзовкой.

Дефект 4. Трещины в цилиндрах

Причины:

- Перегрев двигателя.

- Разрушение поршня и шатуна в результате гидроудара или попадания посторонних предметов в цилиндр.

Действия: Как правило, при наличии трещин в цилиндрах блок не ремонтируется, а списывается. В исключительных случаях повреждённый цилиндр можно загильзовать. Проверьте и отремонтируйте систему охлаждения. Проверьте целостность впускного и выпускного трактов. Замените повреждённые детали. Примечание. Определить наличие трещин в блоке цилиндров и их размеры можно с помощью опрессовки.

Дефект 5. Трещины на верхней плоскости блока, в районе отверстий под болты головки

- Блок перед сборкой был плохо промыт и не продут, в результате чего осталась жидкость или грязь в резьбовых отверстиях для болтов, крепящих головку блока.

- Неправильная затяжка болтов головки блока.

- Перегрев двигателя.

Действия: Требуется замена блока цилиндров. В исключительных случаях возможна заварка трещин и последующая механообработка блока.

Дефект 6. Трещины, пробоины и обломы приливов на других поверхностях блока цилиндров

Причины:

- Обрыв шатуна.

- Разрушение поршня.

- Последствия аварии, в которой произошла деформация моторного отсека.

- Общий перегрев двигателя.

- Неправильная затяжка крепёжных болтов.

Действия: Требуется замена блока цилиндров. В некоторых случаях возможна заварка трещин и последующая механообработка блока.

Дефект 7. Разрушение резьбы в крепёжных отверстиях

Неправильная затяжка крепёжных болтов.

Действия: Рассверлите отверстия и нарежьте резьбу большего диаметра. Возможна установка футорок.

Дефект 8. Износ постелей коренных вкладышей и дополнительных валиков

В обязательном порядке проверьте состояние посадочных мест под коренные вкладыши и втулки распредвала и вспомогательных валов. Особенно важна эта процедура для двигателей тяжёлых грузовиков и строительной техники.

Крышки коренных опор и их посадочные места тщательно очищаются от загрязнений, после чего крышки устанавливаются на свои места, а крепёжные болты затягиваются предписанным моментом с помощью динамометрического ключа. Индикаторный нутромер настраивается на требуемый размер (номинальный диаметр постели коленчатого вала). Промеряем каждую опору в нескольких плоскостях. Отличия полученных размеров от номинального не должны быть более 0,02 мм. В противном случае необходимо произвести операцию по ремонту постели коленчатого вала.

Читайте также: Поменять передний цилиндр ваз 2106

Подобным же образом проверяются и посадочные отверстия под различные втулки. Их можно отремонтировать путём установки новых втулок с увеличенным наружным диаметром.

Если по всем вышеизложенным параметрам блок пригоден к дальнейшей эксплуатации, необходимо выполнить ремонтные работы. За этим вы можете обратиться в автосервис «СТК Моторс».

Видео:Дефектовка Двигателя! На примере RB25DETСкачать

Ремонт блока и гильз цилиндров двигателя

Видео:Гении маркетинга или мифы о гильзовке.Скачать

Дефекты блоков цилиндров и их устранение

Блок цилиндров является базовой деталью, которая служит для заданного расположения всех механизмов и деталей двигателя. У большинства дизелей блоки изготовлены из серого или специального легированного чугуна. Используют для изготовления этих деталей алюминиевый сплав AЛ-4 (двигатель 3M3-53).

Наиболее часто встречающимися дефектами блоков цилиндров являются:

- трещины и пробоины в стенках рубашки охлаждения

- износ гнезд под вкладыши коренных подшипников, нарушение соосности гнезд

- износ отверстий во втулках и отверстий под втулки распределительного вала или нарушение их соосности

- износ посадочных мест под гильзы, резьбовых отверстий и отверстий под толкатели

- коробление поверхностей

- трещины на перемычках между посадочными местами под гильзы цилиндров

- и др.

Блок выбраковывают при трещинах или обломах в гнездах под вкладыши коренных подшипников, в отверстиях под втулки распределительного вала, в масляных каналах и в местах, недоступных для их устранения, а также в случаях, когда обнаружено более двух трещин в перемычках между посадочными местами под гильзы или клапанными гнездами, более четырех трещин в рубашке охлаждения или более двух трещин, выходящих на обработанные поверхности.

Трещины и пробоины устраняют с помощью сварочных процессов, наложением заплат и закреплением их винтами или сваркой, наложением заплат с применением эпоксидных композиций. В местах, не испытывающих больших нагрузок, трещины заделывают стягивающими или уплотняющими фигурными вставками.

Изношенные резьбовые отверстия восстанавливают постановкой спиральных резьбовых вставок, нарезанием резьбы ремонтного (увеличенного) размера. Шпильки с изношенной резьбой выбраковывают: При наличии обломанных болтов и шпилек место облома зачищают заподлицо с поверхностью блока. В центре облома сверлят отверстие на всю длину обломанной части болта (шпильки). Затем забивают экстрактор соответствующего номера, на него надевают соответствующую гайку и вывинчивают обломанную часть из отверстия. При необходимости прогоняют резьбу метчиком.

Посадочные места (гнезда) под вкладыши коренных подшипников восстанавливают растачиванием под вкладыши ремонтного размера с увеличенным наружным диаметром на станке РД-14.

При отсутствии вкладышей ремонтного размера гнезда коренных подшипников восстанавливают путем фрезерования плоскостей разъема крышек коренных подшипников на 0,3-0,4 мм и последующего растачивания до номинального размера при условии сохранения допустимого расстояния от оси отверстия гнезд до верхней плоскости блока цилиндров. Перед фрезерованием плоскостей разъема комплект крышек устанавливают в специальное приспособление и фрезеруют сначала опорные поверхности под гайки. Затем переставляют крышки плоскостью разъема вверх и фрезеруют их. Паз под усик вкладыша углубляют фрезой.

Разработан технологический процесс и оборудование для восстановления изношенных гнезд коренных подшипников с диаметром более 95 мм электроконтактной приваркой стальной ленты с последующим растачиванием приваренного слоя до номинального размера.

При наличии повреждений отдельных гнезд коренных подшипников их восстанавливают газовой наплавкой латунью Л-63 с применением флюса, напаивают припоем ПМЦ-54. Перед наплавкой постели вкладыша в блоке растачивают на глубину 1,0-1,5 мм и подогревают до температуры 500-600°С. Наплавленный слой латуни легко обрабатывается, но его твердость ниже твердости чугуна. Отдельные изношенные гнезда восстанавливают эпоксидными композициями без последующей обработки. Изношенные поверхности шлифуют вручную, обезжиривают и наносят приготовленный состав слоем не менее 1 мм. Затем укладывают на все гнезда специальную скалку диаметром, равным номинальному размеру отверстий под коренные подшипники. Перед укладкой скалку смазывают минеральным маслом. Гнезда, не подлежащие восстановлению, служат для центрирования скалки. Зажимают скалку крышками и отверждают эпоксидный состав, после чего крышки и скалку снимают, а наплывы состава зачищают шабером.

Читайте также: Гиалиновые цилиндры состоят из

При несоосности опор коренных подшипников не более 0,07 мм и отсутствии других дефектов коренные вкладыши устанавливают в опоры и растачивают по антифрикционному слою под размеры имеющихся коленчатых валов. Не допускается раскомплектовывать вкладыши после расточки.

Гнезда коренных подшипников в блоках автомобильных двигателей восстанавливают железнением в проточном электролите. Применяют специальные установки, позволяющие одновременно наращивать все гнезда подшипников.

Коробление поверхности прилегания головки цилиндров, превышающее 0,15 мм, устраняют шлифованием на плоскошлифовальном станке или вертикально-сверлильном при помощи специального приспособления. В ЦРМ хозяйств допускается устранять коробление шлифованием вручную кругом диаметром 300-450 мм в зависимости от размеров блока или пришабриванием.

Изношенные гнезда под втулки распределительного вала растачивают на горизонтально-расточных станках и запрессовывают новые втулки с последующей расточкой под номинальный или ремонтный размер шеек распределительного вала. Непараллельность оси отверстий под опоры распределительного вала с осью отверстий под вкладыши коренных подшипников коленчатого вала допускается не более 0,1 мм по всей длине.

Износ нижнего посадочного пояска под гильзу цилиндров устраняют растачиванием на пояске новой уплотнительной канавки под резиновое кольцо номинального размера. Канавку формируют выше или ниже существующей. Торцовую поверхность гнезда блока цилиндров под бурт гильзы, имеющую разницу по глубине при промерах в двух взаимно перпендикулярных плоскостях более 0,05 мм, зенкеруют или протачивают. При сборке увеличение глубины выточки компенсируют постановкой металлического кольца под торец бурта гильзы.

После устранения всех неисправностей блок подвергают контролю, так как применение сварки и других способов устранения дефектов может вызвать искажение его основных геометрических параметров. Коробление поверхности прилегания головки цилиндров контролируют с помощью поверочной линейки ШП-1- 650 и набора щупов. Соосность гнезд под коренные подшипники проверяют при помощи гладких оправок, индикаторных и других приспособлений.

Биение торцов выточек под бурт гильзы цилиндров контролируют специальным индикаторным приспособлением. Непараллельность опорной поверхности выточек относительно верхней плоскости блока не должно превышать 0,03 мм.

Перпендикулярность осей посадочных поясков под гильзы цилиндров к оси отверстий под коренные подшипники проверяют приспособлениями 70-8704-1002, КИ-4862 и др.

После запрессовки гильз проверяют испытание блока на герметичность. Испытывают блоки на специальном гидравлическом стенде КИ-5372, создавая давление 0,4 МПа. Подтекание воды или запотевание указывает на неисправность блока.

Видео:Дефектовка блока цилиндров.типичные ошибкиСкачать

Дефекты гильз цилиндров и их устранение

Гильзы цилиндров изготавливают из серого специального и легированного чугуна. Внутреннюю рабочую поверхность гильз закаливают токами высокой частоты на глубину 1,5 мм с последующим отпуском для получения твердости не ниже HRC 40-50. Ресурс двигателя в значительной мере определяется состоянием гильз цилиндров.

Основными дефектами гильз цилиндров являются следующие:

- износ внутренней рабочей поверхности, риски и задиры

- износ нижней опорной поверхности установочного бурта и посадочных поясков

- кавитационные разрушения наружной поверхности

Наибольший износ гильз блоков наблюдается на расстоянии 20-25 мм от верхней кромки в зоне остановки верхнего компрессионного кольца в в.м.т. Интенсивнее гильзы изнашиваются в плоскости качания шатуна. Неравномерный износ гильз цилиндров по образующей объясняется различными условиями трения.

Реже наблюдаются задиры на рабочей поверхности и кавитационный износ гильзы.

Величину износа, овальность, конусообразность определяют с помощью индикаторного нутромера. При износе гильз цилиндров и увеличении зазора в сопряжении цилиндр — поршень выше допустимого значения их растачивают и хонингуют на следующий ремонтный размер, после чего комплектуют с поршнями соответствующего диаметра. Допустимый без ремонта зазор между гильзой и юбкой поршня двигателей Д-160 — 0,59 мм, для СМД-60 и СМД-62 — 0,44 мм, для остальных дизелей — 0,4 мм, для ЗИЛ- 130 и 3M3-53 — 0,2 при допускаемой конусообразности и овальности не более 0,02 мм для гильз 3M3-53 и 0,09 мм всех остальных двигателей. При овальности 0,1 симметричные гильзы рекомендуется повернуть на 90° по отношению к прежнему положению.

Читайте также: Бачок главного тормозного цилиндра фиат альбеа

Ремонтный размер гильз цилиндров большинства дизелей увеличен на 0,7 мм, а для А-01М, А-41 и дизелей ЯМЗ — на 0,5 мм. Для гильз и цилиндров двигателей ЗИЛ, ГАЗ и ЗМЗ предусмотрено три ремонтных размера с межремонтным интервалом 0,5 мм. Bee цилиндры или гильзы одного блока обрабатывают под один ремонтный размер.

Растачивают цилиндры и гильзы на вертикально-расточных станках. Блок для расточки цилиндров устанавливают на стол станка, а гильзы крепятся в специальных приспособлениях.

Перед растачиванием гильзы (цилиндра) замеряют наибольший диаметр в зоне работы верхних компрессионных колец и определяют возможность ее расточки на ремонтный размер Dpp:

Dрр > Dr = Dmax + 2а + 2b

где Dr — расчетный диаметр гильзы, мм; Dmax — наибольший замеренный диаметр изношенной гильзы, мм; а — припуск на заглубление резца (0,02-0,03 мм); b — припуск на хонингование (0,02-0,05 мм).

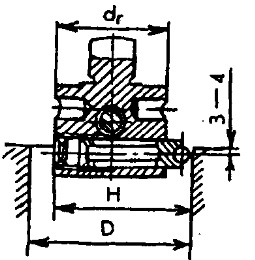

При растачивании цилиндров блока необходимо сохранить расстояние между осями цилиндров и перпендикулярность их осей к оси коленчатого вала. Для этого необходимо совместить оси растачиваемого цилиндра (гильзы) с осью шпинделя. Совмещение осей производят предварительно с помощью оправки с шариком, вставленной в шпиндель станка. При этом конец оправки должен находиться от оси шпинделя на расстоянии, равном половине диаметра растачиваемого цилиндра. Центрирование выполняют по верхнему пояску цилиндра блока поворотом шпинделя с оправкой. Оправку предварительно устанавливают на размер Н, определяемый по формуле:

H=(d2+ D)/2

где d2 — диаметр головки шпинделя, мм; D — диаметр цилиндра в верхней, неизношенной части, мм.

Для более точной установки блока или гильзы цилиндров относительно оси шпинделя применяют приспособление с индикатором часового типа. После центрирования блок или приспособление с гильзой закрепляют на столе станка.

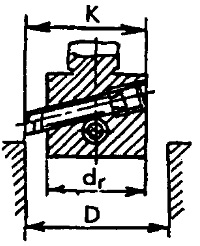

Цилиндры растачивают резцами с твердыми пластинками ВК2 или со вставками из эльбора-Р. Перед растачиванием резец устанавливают на размер К, вычисленный по формуле:

К = (d2 + Dpр — b)/2

где Dpp — принятый стандартный ремонтный размер.

После растачивания с целью получения требуемой шероховатости цилиндры и гильзы хонингуют абразивными или алмазными брусками, закрепленными в специальной головке, на станках ЗБ-833, ЭГ-833 и др. При хонинговании головка совершает вращательное и возвратно-поступательное движение. В качестве охлаждающей жидкости применяют смесь керосина (80—90%) и машинного масла. Ход хонинговальной головки устанавливают таким, чтобы бруски выходили за верхний и нижний края цилиндра на 0,2-0,3 их длины.

Обычно хонингование ведут в два приема: предварительное (черновое) и окончательное (чистовое). Черновое хонингование ведут брусками зеленого карборунда на керамической связке зернистостью 10-16 или брусками из синтетических алмазов марки А250/200-М1. Припуск на чистовое хонингование оставляют 0,010-0,005 мм. Чистовое хонингование закаленных гильз ведут брусками ACM 28/20-МСВ, ACM 20/14-М1, шероховатость поверхности — Ra 0,32-0,16 мкм.

На некоторых ремонтных предприятиях вместо хонингования применяют раскатку шариковыми или роликовыми раскатниками. В этом случае припуск при растачивании на раскатку оставляют в пределах 0,05-0,06 мм.

Рис. Совмещение оси цилиндра и шпинделя станка с помощью шариковой оправки.

После окончательной механической обработки овальность и конусообразность цилиндров не должна превышать 0,02 мм.

Кавитационные разрушения наружных поверхностей гильз устраняют заделкой составами на основе эпоксидных смол.

Изношенные посадочные пояса гильз восстанавливают железнением или контактной приваркой ленты с последующей механической обработкой до номинального размера.

Предельно изношенные гильзы цилиндров можно восстанавливать до номинального размера постановкой стальной ленты (сталь У8А, У10А, 65Г) толщиной 0,5-0,7 мм. Ленту свертывают в приспособлении и запрессовывают в предварительно расточенную гильзу, а затем шлифуют до номинального размера. У моно-блоков цилиндры восстанавливают постановкой гильзы, изготовленной из марганцовистого чугуна. В расточенный блок гильзу запрессовывают с натягом 0,08-0,12 мм и обрабатывают до номинального размера.

🌟 Видео

Ремонт двигателя (блок цилиндров)Скачать

Дефектовка блока цилиндров грузовика MANСкачать

Капитальный ремонт двигателя как это должно быть. Расточка. Шлифовка. Хонингование. Гильзовка.Скачать

"ГТ" Как в гаражных условиях проверить блок цилиндров на микротрещины!??Скачать

Как промерять плоскость Блока Цилиндров.Скачать

Трещина в ГБЦ: какие признаки и как проверить? Ремонт ГБЦ трещин 3 способа!Скачать

Ремонт блока цилиндров гильзовкой l Почему иногда это НЕ РАБОТАЕТ?Скачать

Расточка гильзовка и хонинговка блока цилиндровСкачать

РАСТОЧКА БЛОКА ЦИЛИНДРОВ и процесс подготовки.Скачать

С чего начинать ремонт ГБЦ общие сведения капремонт головки блока цилиндров двигателя предисловиеСкачать

Дефектовка блока m52b28. Износ цилиндров. Строкер m52b30Скачать

Ремонт блока цилиндровСкачать

Пол дня работы и двигатель на авто опять как новый!Скачать

дефектовка гбц и что должен мастер объяснить клиентуСкачать

Восстановление постели коленвала в блоке цилиндровСкачать

Нестандартный подход заделывания Раковин и Трещин в Блоке ДвигателяСкачать

Гильзовка Блока! Как Делается и Зачем!Скачать