Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, системе тяг и рычагов, посредством которых осуществляется прижатие тормозных колодок к бандажам колес.

Ремонт тормозного цилиндра производит слесарь подвижного состава 4 разряда.

Рис.9 Тормозной цилиндр

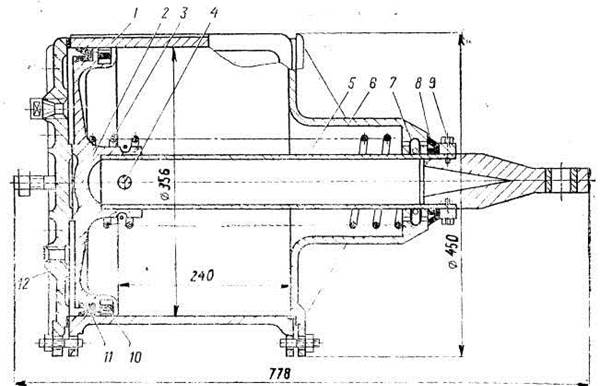

Тормозной цилиндр состоит из корпуса 1, передней 6 и задней 12 крышек, поршня 2, связанного шпилькой 4 со штоком трубчатого сечения 5. Поршень уплотнен манжетой 11 из масломорозостойкой резины, установленной в кольцевую выточку. Для смазывания рабочей поверхности цилиндра имеется войлочное кольцо 10, пропитанное тормозной смазкой и распираемое пластинчатой пружиной. В горловине передней крышки размещен фильтр 7, который при отпуске тормоза закрывается резиновой шайбой 8, надетой на шток. Упорное кольцо 9 служит для удержания в сжатом состоянии отпускной пружины 3 и удобного снятия и постановки в цилиндр поршня, собранного с передней крышкой. Для удаления влаги и конденсата в нижней боковой части между корпусом и передней крышкой с 1971 г. делается при изготовлении цилиндра канавка. В тормозных цилиндрах, изготовленных до 1971 г., на расстоянии 35 мм от переднего фланца в корпусе сверлится влагоспускное отверстие диаметром 10 мм.

Корпус тормозного цилиндра не должен иметь трещин и отколов. Внутреннюю поверхность тормозного цилиндра необходимо очистить и осмотреть – наличие ржавчины не допускается (ржавчина удаляется шлифовальной шкуркой). На внутреннюю поверхность тормозного цилиндра перед постановкой в него отремонтированного поршневого узла должна быть нанесена смазка ЖТ-79Л. Проверяется прочность крепления тормозного цилиндра на раме вагона.

Тормозной цилиндр крепить на вагоне шестью болтами М16 с постановкой пружинных шайб и прорезных или корончатых гаек с фиксацией их шплинтами, входящими в отверстие болта и прорези гаек. Допускается крепление тормозного цилиндра болтами М16 с постановкой стопорных шайб, гаек и контргаек.

Установить поршневой узел на приспособление, сжать пружину с передней крышкой. Отвернуть болты крепления головки штока, отнять головку. Отпустить пружину, снять переднюю крышку. Снять упорное кольцо, выбить палец, отделить шток от поршня. Детали поршневого узла очистить, протереть. Удалить ржавчину с поверхности деталей. Очистить, промыть, протереть фильтр и пылезащитное уплотнение.

При ремонте корпуса и передней крышки тормозных цилиндров выполненных из серого чугуна марки СЧ-15, разрешается:

— заварка не более двух трещин во фланцах передней крышки и корпуса тормозного цилиндра при общей длине не более 60 мм, если эти трещины не выходят на рабочие поверхности;

— Приварка отбитых частей фланцев корпуса и передней крышки тормозного цилиндра при условии, что отбитая часть захватывает не более двух соседних отверстий для болтов и число отбитых частей не более двух;

— приварка втулки с толщиной стенки 4-6,5 мм к горловине передней крышки.

Сварку следует выполнять с подогревом до температуры 550-600 0 С. Нагрев перед сваркой и последующее после сварки охлаждение должны выполняться медленно со скоростью, исключающей появление трещин в металле шва и околошовной зоне.

Читайте также: Как правильно прокачать тормоза при замене главного тормозного цилиндра

При ремонте стального тормозного цилиндра допускается заварка трещин, возникающих в крепительном фланце, если таких трещин не более четырех, при этом не более двух расположено на соседних узких зонах. Усиливающая накладка должна выполняться в виде полосы и привариваться сплошным швом. Накладку следует изготавливать из сталей Ст3сп, 09Г2, 09Г2Д, 10Г2БД или других низколегированных сталей с содержанием углерода до 0,14 %. Необходимо использовать предварительно прокаленные электроды марки УОНИ-13/45 или аналогичные по качеству получаемого металла шва. Технология сварки должна исключать деформацию крепительного фланца под воздействием сварочного нагрева.

Рис.10 Тормозной цилиндр № 188Б

1 – корпус; 2 – поршень; 3 – отпускная пружина; 4 – шпилька; 5 – шток трубчатого сечения; 6 – передняя крышка; 7 – фильтр; 8 – резиновая шайба;

9 – упорное кольцо; 10 — войлочное кольцо; 11 – манжета из масломорозостойкой резины; 12 – задняя крышка.

Видео:Ремонт грузовиков Замена тормозного цилиндраСкачать

Порядок действий в случае неисправности тормозного цилиндра.

К неисправностям тормозного цилиндра относятся:

— Отсутствие выхода штока ТЦ при торможении;

— Отсутствие ухода штока внутрь ТЦ вследствие излома внутренней оттормаживающей пружины;

— Отсутствие ухода штока внутрь ТЦ вследствие заклинивания поршня со штоком;

— Повреждение корпуса ТЦ или подводящего трубопровода, приводящее к выходу воздуха из него.

При любой неисправности необходимо:

— перекрыть разобщительный кран к ТЦ;

— попробовать принудительно утопить шток ТЦ внутрь цилиндра (если он сам не уходит);

— если шток не уходит внутрь ТЦ, то принять меры по роспуску ТРП или снятию отдельных элементов ТРП, чтобы обеспечить отход тормозных колодок от поверхности катания колеса.

Запасные резервуары

Запасные резервуары (ЗР) предназначены для хранения запаса сжатого воздуха, необходимого для торможения автоматическими тормозами. ЗР устанавливаются на каждой единице подвижного состава, имеющей воздухораспределитель. Их объем должен обеспечивать необходимую величину давления в ТЦ (не менее 3,8 кгс/см 2 при максимальном выходе штока ТЦ) при экстренном торможении, когда подпитка ТЦ из ТМ отсутствует. Самый распространенный объем на грузовых и пассажирских вагонах 78 л. На подвижных единицах с большим объемом ТЦ, объем ЗР пропорционально увеличивается.

На локомотивах, ввиду наличия реле давления 304 или 404 (повторителей), объем ЗР может быть 55 л, 20 л или какой-то другой стандартной величины.

На пассажирских вагонах с дисковыми тормозами, имеющих противоюзные устройства, устанавливаются дополнительные питательные резервуары, объем которых, как правило, в два раза больше объема запасного резервуара. Из питательных резервуаров через реле давления питаются непосредственно тормозные цилиндры вагона. Большой объем питательных резервуаров нужен для пополнения ТЦ в случае срабатывания противоюзных клапанов.

На современных локомотивах также устанавливают питательные резервуары для того, чтобы в случае саморасцепа секций или повреждения питательной сети локомотива имелся необходимый объем сжатого воздуха для автономной остановки каждой секции в отдельности.

ЗР выпускаются двух типов: Р7 и Р10, рассчитанные соответственно на рабочее давление 7 кгс/см 2 и 10 кгс/см 2 .

Запасные резервуары в процессе эксплуатации подвергаются периодическому техническому освидетельствованию (ТО), которое может быть частичным или полным. Частичное ТО проводится не реже 1 раза в 2 года при очередных плановых ремонтах и включает в себя проверку технической документации на резервуар, наружный осмотр и проверку плотности ЗР. Задачей наружного осмотра является визуальное выявление механических и коррозионных повреждений корпуса резервуара. Проверка ЗР на плотность выполняется сжатым воздухом под давлением 6,0-6,6 кгс/см 2 .

Читайте также: Ремкомплект главного цилиндра сцепления паджеро 2

Полное ТО включает в себя частичное ТО и демонтаж резервуара для проведения гидравлических испытаний давлением 10,5 кгс/см 2 в течение 5 мин. Выполняется не реже 1 раза в 4 года, как правило, на капитальных ремонтах. По окончании испытаний на корпусе ЗР белой краской наносят сведения о дате и пункте проверки.

Видео:Просто о тормозах поездовСкачать

Неисправности, проверка и ремонт тормозного цилиндра

Выписка из Инструкциипотехническомуобслуживанию, ремонтуииспытаниютормозногооборудованиялокомотивовимотор-вагонногоподвижногосостава (№ ЦТ-533 от. 27.01.1982)

Проверяется плотность тормозного цилиндра. В случае выявления пониженной плотности тормозной цилиндр следует вскрыть, вынуть поршень,проверить состояние манжеты, внутренней поверхности цилиндра и очиститьвнутреннюю поверхность цилиндров и манжет, после чего их смазать (Смазка ЖРО ТУ 32ЦТ 520-83 12). Приобнаружении дефекта на манжете следует заменить ее новой. После сборкицилиндров проверяется их плотность.

Обязательно вскрываются тормозные цилиндры не реже 1 раза в год, привыполнении очередного планового ремонта локомотивов и мотор-вагонногоподвижного состава.

После разборки тормозной цилиндр промывается керосиномвнутренняя поверхность и металлическая часть поршня, затем насухо вытирается иосматривается. Проверяется состояние кольца разжимного, стопорного и упорного,фильтра и других деталей. Неисправные детали заменяются.

Резиновая манжета при потере эластичности, разбухании, расслоении, разрывах, трещинах или просроченным сроком службы заменяетсяновой. Смазочные кольца очищаются и осматриваются. Перед сборкой кольцо пропитывается в смазке.

Замеряется диаметр тормозного цилиндра. Овальность внутреннейповерхности до 1 мм устраняется шлифовкой, при овальности более 1 мм -внутреннюю поверхность разрешается расточить и отшлифовать.

Увеличениедиаметра тормозного цилиндра от альбомного размера допускается не более 3 мм,при этом разница диаметров поршня и цилиндра должна быть в пределахчертежного размера.

Проверяется высота пружины. В случае просадки пружины более 20мм,она заменяется новой. Допускается восстанавливать пружину разжатием доальбомного размера и последующей термической обработкой. После ремонтапружина окрашивается черной масляной краской.

При разработке отверстия горловины передней крышки по диаметруболее 2 мм крышка заменяется или отверстие (при износе не более 4 мм)восстанавливается наплавкой чугуна или постановкой втулки с приваркой ее кгорловине крышки.

Кроме этого, при ремонте в условиях депо износ отверстий горловины

передних крышек разрешается устранять:

-расточкой отверстия и постановкой втулки с внутреннимдиаметром, равным диаметру проверенного штока, и с приваркой этой втулки поторцу к горловине крышки;

— расточкой отверстия и пригонкой штока увеличенного диаметра;

— насадкой стальной втулки в горячем состоянии на всю длинуштока, при этом наружный диаметр втулки должен соответствовать расточенномуотверстию горловины крышки.

Шпильки с забитой или изломанной резьбой заменяются.

После ремонта и полной сборки тормозного цилиндра проверяетсяего плотность при среднем рабочем выходе штока и рабочем давлении 4,0 кгс/см 2 .Допускается снижение давления не более 0,2 кгс/см 2 в течение 1 мин.

При установке тормозного цилиндра на локомотив или вагон мотор-вагонного подвижного состава необходимо следить за прочностью его крепления иотсутствием перекоса относительно оси штока и рамы.

При испытаниях контролируют герметичность цилиндра, плавность хода поршня и давление сжатого воздуха в начале и конце перемещения поршня. При минусовой температуре в начальный момент движения штока с поршнем от передней или задней крышек допускается толчок.

Читайте также: При быстром движении поршня в цилиндре закрытого воздушного насоса

Герметичность цилиндров в сборе проверяют при давлении воздуха 0,05; 0,40; 0,60 МПа [(0,50; 4,00; 6,00) кгс/см 2 ].

Плавность хода поршня цилиндра проверяют подключением к воздушной магистрали при давлении воздуха 0,02-0,08 МПа (0,2-0,8 кгс/см 2 )

шток поршня должен выходить плавно, без толчков и остановок.

При давлении воздуха в цилиндре (0,60±0,02) МПа [(6,00±0,20) кгс/см 2 ] проверяют герметичность в местах установки шпилек и конической пробки путем обмыливания. При этом в течение 15 с не должно быть обнаружено появление мыльных пузырей.

Снижают давление сжатого воздуха в цилиндре до (0,40±0,02) МПа [(4,00±0,20) кгс/см 2 ], отключают источник питания. За 3 мин давление не должно понижаться более чем на 0,01 МПа (0,10 кгс/см 2 ), после чего снижают давление до нуля.

Повышают давление воздуха в цилиндре до (0,05±0,01) МПа [(0,50±0,10) кгс/см 2 ], а для цилиндров диаметром 203 мм — до (0,08±0,01) МПа [(0,80±0,10) кгс/см 2 ], отключают источник питания и проверяют падение давления в цилиндре. За одну минуту давление не должно снижаться более чем на 0,01 МПа (0,10 кгс/см 2 ).

| 1- манжета; 2 — смазка; 3- кольцо смазочное; 4 — пробка; 5 — крышка задняя; б — поршень; 7 — кольцо стопорное; 8 — палец; 9 — цилиндр; 10 — лапа крепления; Я — крышка передняя; 12- пружина отпускная; 13 — труба направляющая; 14 — шток; 15 — головка штока; 16 — кольцо упорное; 17 — болт стопорный; 18 — шайба пылезащитная; 19 — фильтр Рисунок 26–Тормозной цилиндр № 553 |

При испытаниях поршень не должен доходить до упора в переднюю крышку на 10-50 мм.Герметичность цилиндра следует проверять через 60-80 с после достижения заданного давления. Ограничение хода поршня обеспечивает технологическое приспособление.

Цилиндры должны обеспечивать работоспособность при температуре от минус 60 °С до плюс 60°С.Испытания цилиндров на работоспособность при температуре минус 60°С проводят после выдержки цилиндров при этой температуре не менее четырех часов. При испытании допускается отклонение значений на ±0,005 МПа (0,05 кгс/см 2 ).

Контроль давления воздуха в цилиндре проводят манометрами или другими средствами измерений с пределами измерений 0,1; 0,6; 1,0 МПа (1, 6, 10 кгс/см 2 ) класса точности не ниже 0,6 поГОСТ 2405.

Таблица 30– Перемещение поршня в цилиндре от задней крышки и передней крышки

| Давление при перемещении поршня от задней крышки, МПа (кгс/см 2 ) | Давление при перемещении поршня от передней крышки, МПа (кгс/см 2 ) | ||

| в начале | в конце | в начале | в конце |

| (0,30 — 0,50) | (0,50 — 0,80) | (0,40 — 0,65) | (0,15 — 0,25) |

Контроль линейных размеров проводят штангенциркулемГОСТ 166 или линейкой ГОСТ 427.

Срок службы цилиндров — 20 лет со дня ввода в эксплуатацию. По истечении срока службы цилиндров их эксплуатация должна быть прекращена. Решение о возможности дальнейшей эксплуатации — по результатам обследования технического состояния каждого цилиндра.

🎬 Видео

Обзор тормозной рычажной передачи (ТРП), на примере тележки тепловоза ТЭМ2УМ. Зазор С и выход штокаСкачать

Замена тормозных цилиндров, колодок и механизмов Рено Меган.Скачать

Как устроен ТОРМОЗНОЙ ЦИЛИНДР грузового вагона! Вагонник. Железная дорога.Скачать

ТАЗОБУДНИ #33 Задний тормозной цилиндр/ Как разобрать/ Как починить/ Замена ремкомплектаСкачать

тепловоз тормозной цилиндрСкачать

Правильный демонтаж переднего тормозного цилиндра со скобы на а/м НИВАСкачать

Замена передних тормозных цилиндров , Ваз класика .Скачать

Прокачка главного тормозного цилиндра Газель Соболь,Волга,УазСкачать

Замена тормозных цилиндров ЛУАЗСкачать

Замена манжеты тормозных цилиндров Mitsubishi FusoСкачать

Главный тормозной цилиндрСкачать

Замена заднего тормозного цилиндраСкачать

Замена тормозных цилиндров суппорта на ВАЗ 2101 2107Скачать

Устройство саморазводящегося рабочего тормозного цилиндра.Скачать

Замена поршня тормозного цилиндра своими рукамиСкачать

Замена тормозных трубок. Важные моменты!Скачать

Замена переднего тормозного цилиндра суппорта ВАЗ 1118 КалинаСкачать

Замена тормозных цилиндриков УАЗ на ВолговскиеСкачать