Материал написан для новичков, опытные автолюбители не найдут ничего нового, а некоторые моменты могут вызвать удивление у них т.к. на момент доработки ГБЦ опыта у меня не было =) Статья написано для тех, кто хочет добавить немного динамики своему автомобилю, естественно содержит ошибки, которые постараюсь указать. Это не руководство к действию

Удачным средством поднятия мощности на высоких оборотах является доработка головки, которую несет блок цилиндров. Прежде всего требуется доработка впускных и выпускных каналов ГБЦ. Это необходимо для улучшения наполнения цилиндров за счет снижения потерь в каналах ГБЦ. Любые местные нестыковки и шероховатости ведут к торможению потока, собственно к ухудшению наполнения и потере мощности.

1)Снятие, разборка и дефектовка

Нам потребуется мурзилка, рассухариватель 2108, инструмент для забивания направляющих, химия для чистки

Разбираем все по мурзилке, чистим, подписываем что и откуда. Разбирается всё просто, но осторожность не помешает при работе с пружинками, любят они стрелять — пострадавшие все как один говорят что не смогли среагировать, да ещё и выстреливают они вверх, а сверху обычно лицо находится удивленное, я с ней работал с особой опасностью. Ещё выбил направляющие – клапана просто болтались в них поэтому решил менять.

2) Закупка запчастей после дефектовки:

— направляющие

— маслосъёмные колпачки

— фрезы маленькие

-шарошки (сделал сам)

-наждачная бумага Р80-120-180-240-320 и Р600

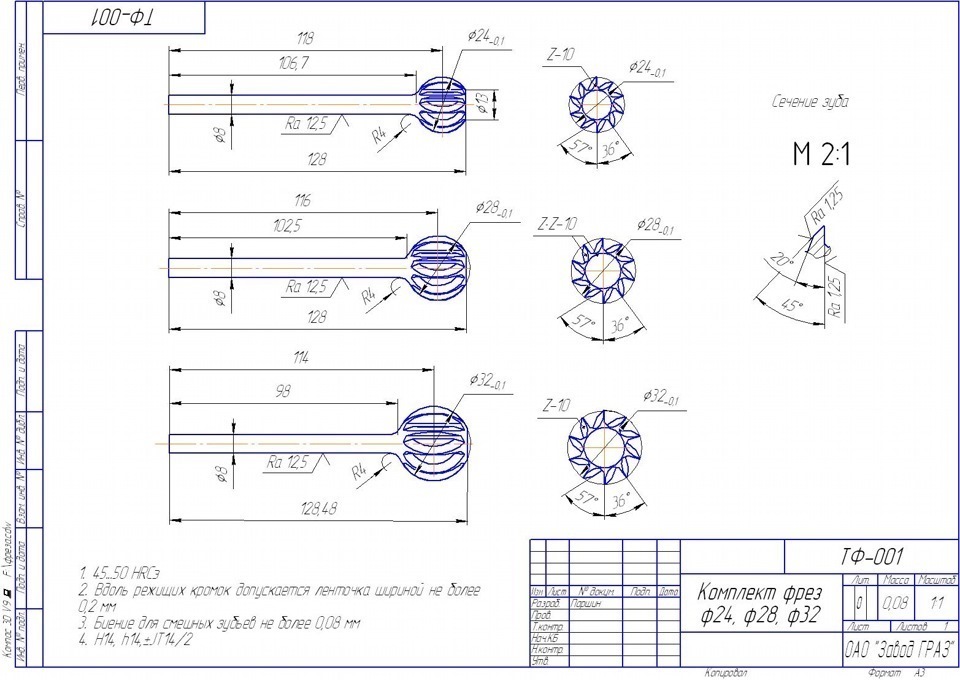

3) Шарошки 28,30,32 мм своими руками – из-за ограниченного бюджета

Если есть возможность — купите хорошие фрезы, если денег мало, а желания расточить ГБЦ много читаем …

Потребуются:

-верх.шаровая 2107(33мм) — 1шт

-нижн.шаровая 2107(30мм) — 2шт

-болт и гайка( соединительная)

Освобождил заготовки для фрез, заварил болт.

Начинаем вырезать зубья стараясь поддерживаться этому рисунку)

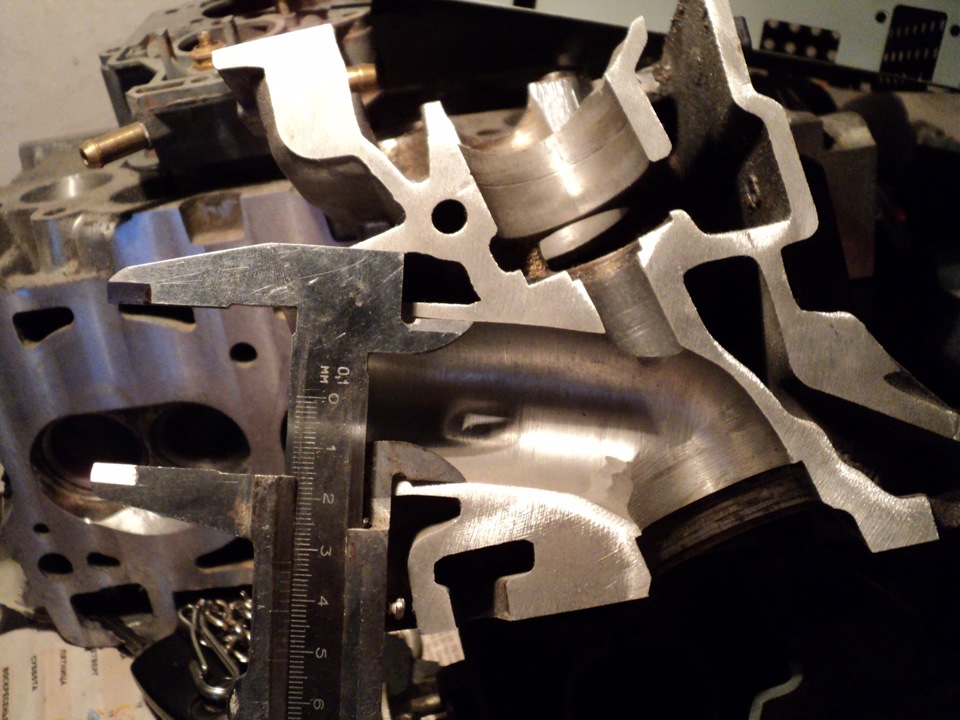

Обтачиваем до размера 28, 30 и 32 мм, измеряя штангенциркулем в процессе обточки)

Минусы: низкое качество, небольшой ресурс, неудобства при работе

Плюс: экономия

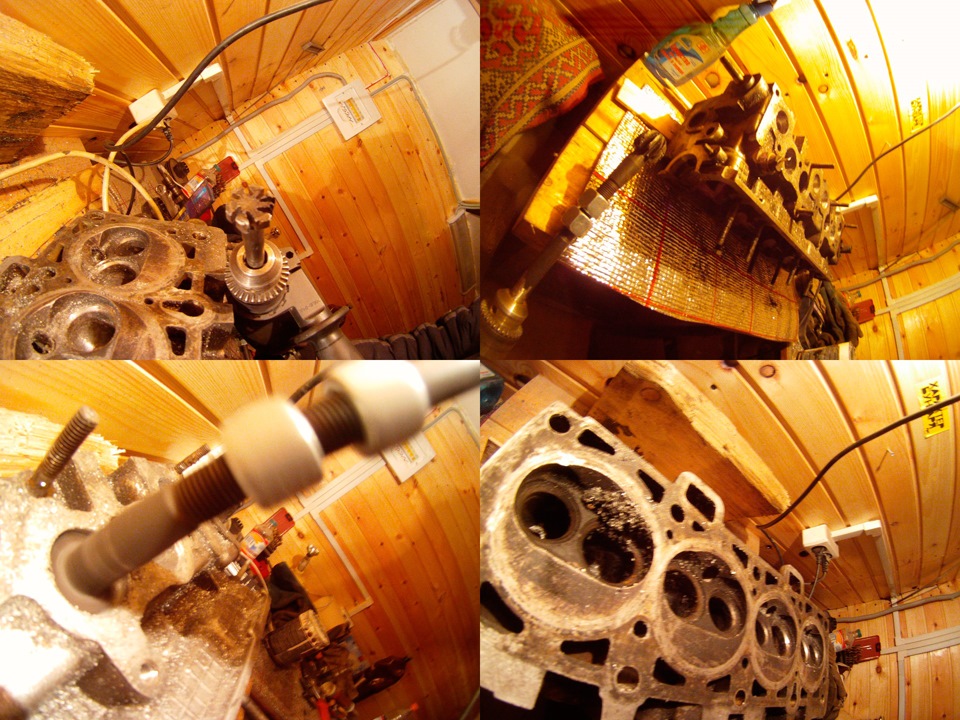

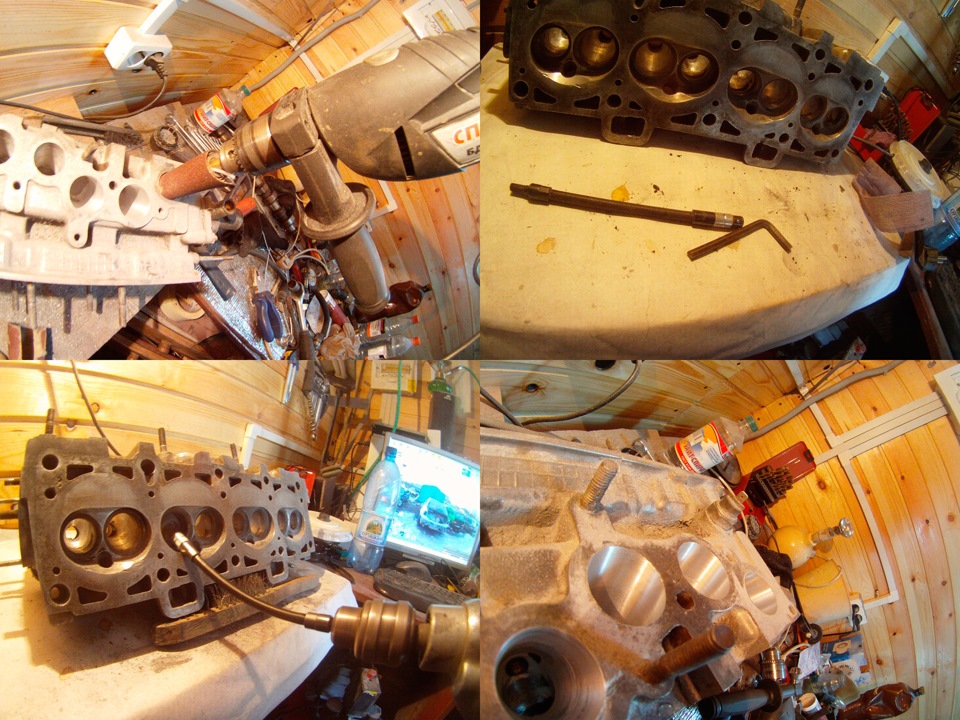

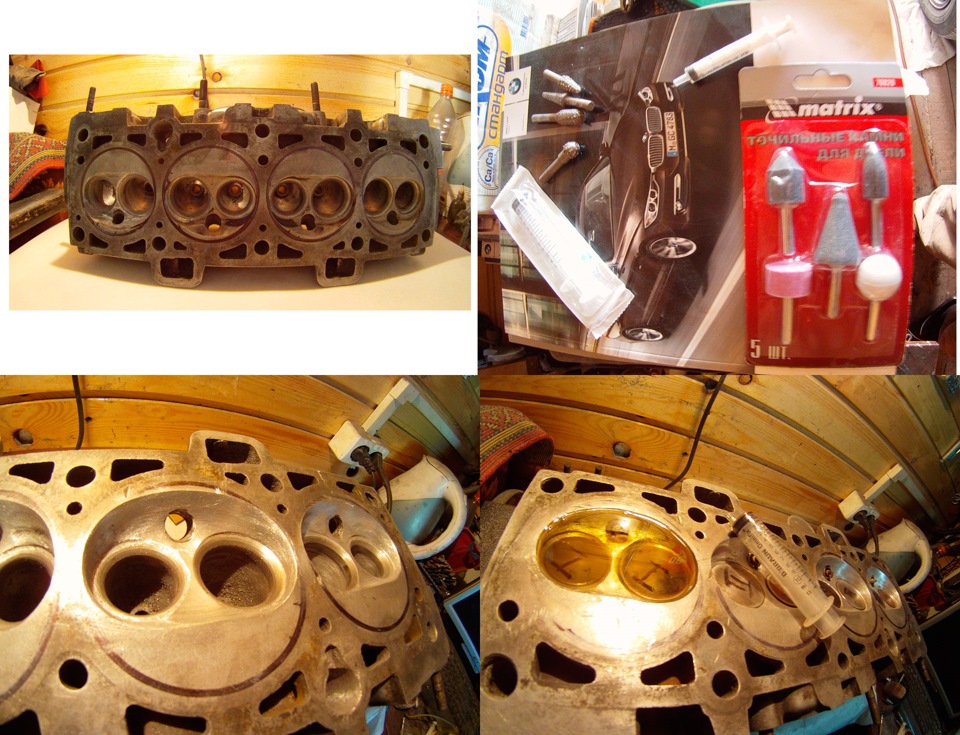

4) Расточка ГБЦ каналы впуск 33 мм, выпуск 30 мм

Наплывы лучше снимать маленькими бор-фрезами (комплект около 80руб), но их длины не хватает немного и приходит на помощь вот такое 3-минутное изобретение, фрезой не назову, но пилит. Проходя канал 28 мм фрезой очень чувствуются косяки при производстве. Прошёл первый вечер, расточены впуск/выпуск в 30 мм.

Проваливается выпускной клапан как показатель 30 мм, растачиваем в 33 мм)

Ничего сложного в расточке ГБЦ нет, если не выходить за рамки 32/29, дальше есть риск провалиться в рубашку охлаждения, маслоканал втулить обязательно, каналы шлифовать после фрезы, полировать впускные каналы нельзя, выпускные можно, но эффекта полировки немного.

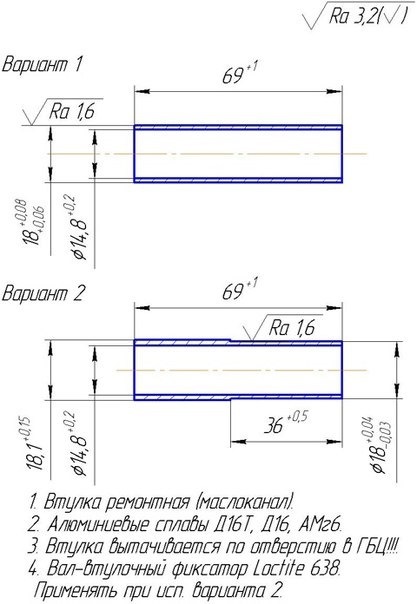

Добрый человек нарисовал чертеж втулки.

Втулочку вытачиваем только после обработки отверстия в ГБЦ, иначе, вполне можно пролететь с размерами.

Наружный диаметр

6) Расточка впускного коллектора в 33мм

После расточки впускных каналов ГБЦ в 33мм нужно расточить коллектор в эти же 33мм, всё вроде просто, но на деле ГБЦ точится гораздо проще)))

Особняком нервов и злости стала перегородка между каналами — фрезой трудно проходить из-за перегородки, наждачной бумагой тоже, приходилось классически — через резиновый шланг, ветоши и нождачной бумагой, предварительно убрав эту перегородку мелкими фрезами)

Использовал гибкий шланг и шестигранник, в котором срезал поворот и сделал вырез, куда крепил наждачку)

Шлифовка Р80-120-180-240-320-600

Доработка необходимая, даже без расточки каналов

Использовал пластилин, прижимая коллектор видно нестыковку, которую и надо убрать. Штифты чтобы коллектор не гулял.

Читайте также: Стук клапанов от стука цепи

Любые «ступеньки» в канале рождают паразитные завихрения, заметно тормозящие поток, поэтому от них необходимо избавиться. Убираем нестыковки, одновременно доработав прокладки под коллектора (дабы пресловутых ступенек не создавали и они). Настоятельно рекомендую перед удалением нестыковок каналов сделать следущее — посадить коллектора на штифты. Причиной тому служит крепёж коллекторов на некоторых двигателях, допускающий некоторое смещение плоскостей коллекторов и ГБЦ друг относительно друга. Чем это грозит, предельно ясно — немного сместив коллектора при крепеже после удаления нестыковок, мы самостоятельно убиваем плоды своей же работы. Штифтов достаточно по два на коллектор — по краям. Ищем место на ГБЦ и коллекторе, где можно безопасно всверлиться. В ГБЦ прочно сажаем металлический штифт, на который легко, но без особых люфтов должен надеваться коллектор — вуаля, точное позиционирование коллекторов относительно ГБЦ нам гарантировано. Не забудьте только сделать несколько дополнительных отверстий в прокладке. Отмечу так же, что если диаметр канала впускного коллектора меньше диаметра канала ГБЦ на 1-1,5 мм при нормальной соосности каналов, то это не создаст измеримого сопротивления прохождению потока, поэтому филигранной подводкой диаметров каналов в этом случае можно пренебречь. На выпуске аналогично, только наоборот — выпускной канал в ГБЦ может быть несколько меньше канала в выпускном коллекторе. Более того, т.к. называемые «обратные ступеньки» на выпуске используют для борьбы с некоторыми негативными явлениями настроенной выпускной системы, но сейчас разговор не об этом.

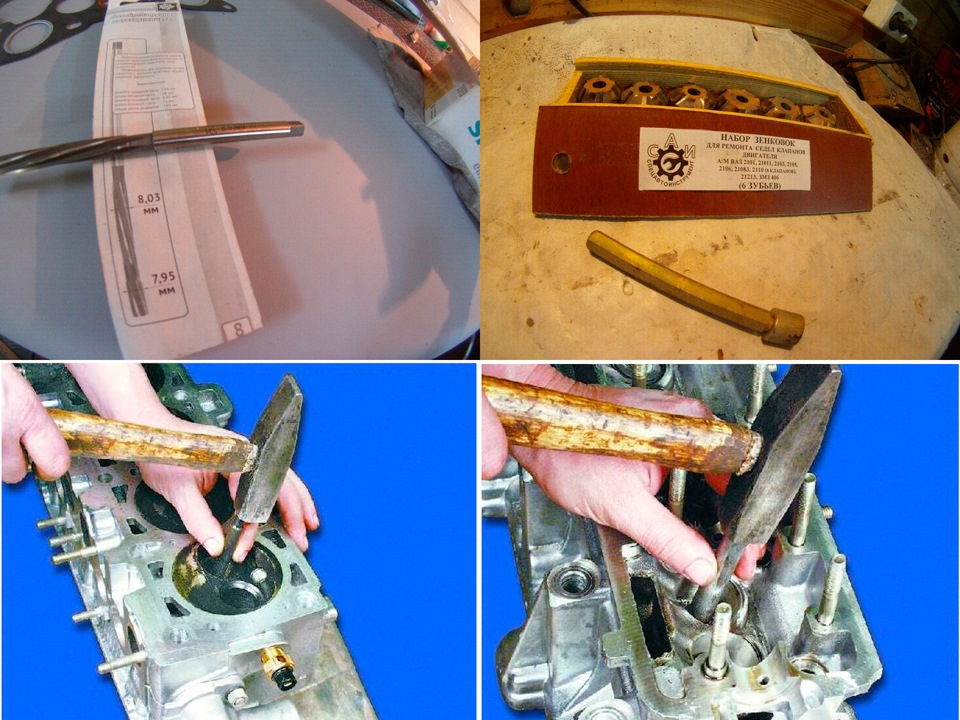

С направляющими интересная ситуация — купил когда-то комплект SM, а они оказались без колец и отдельно они не продаются( Пришлось покупать ещё комплект уже проверяя наличие колец)

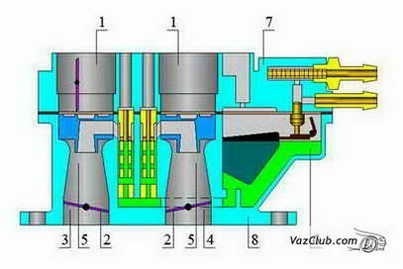

На внутренней поверхности втулок выполнены спиральные канавки для смазки клапанов: у направляющих втулок впускных клапанов — до половины длины отверстия, у втулок выпускных клапанов — по всей длине отверстия.

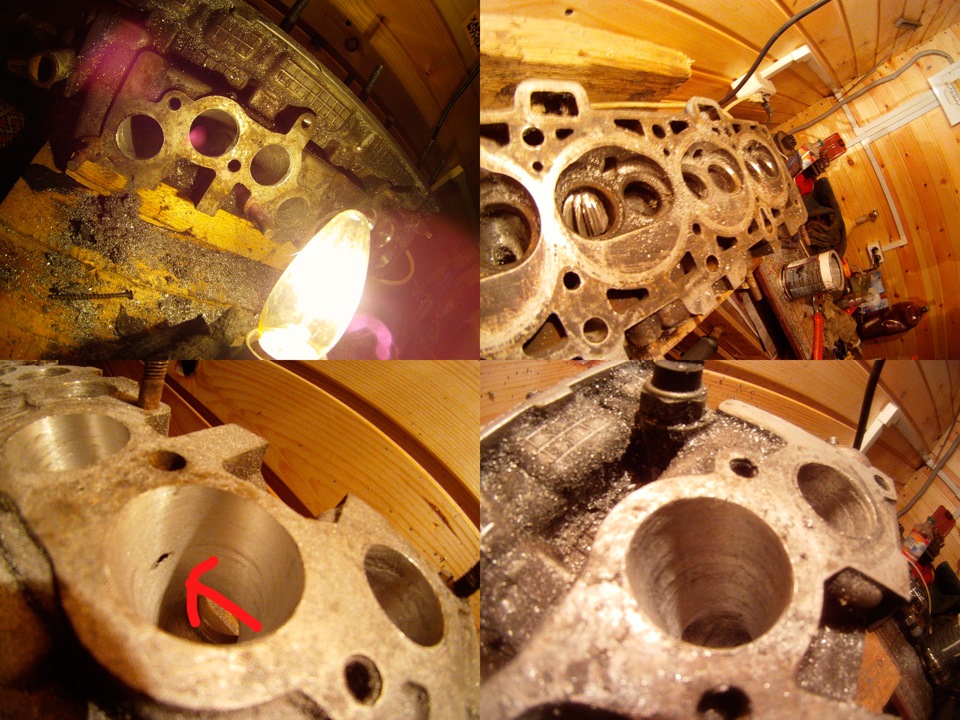

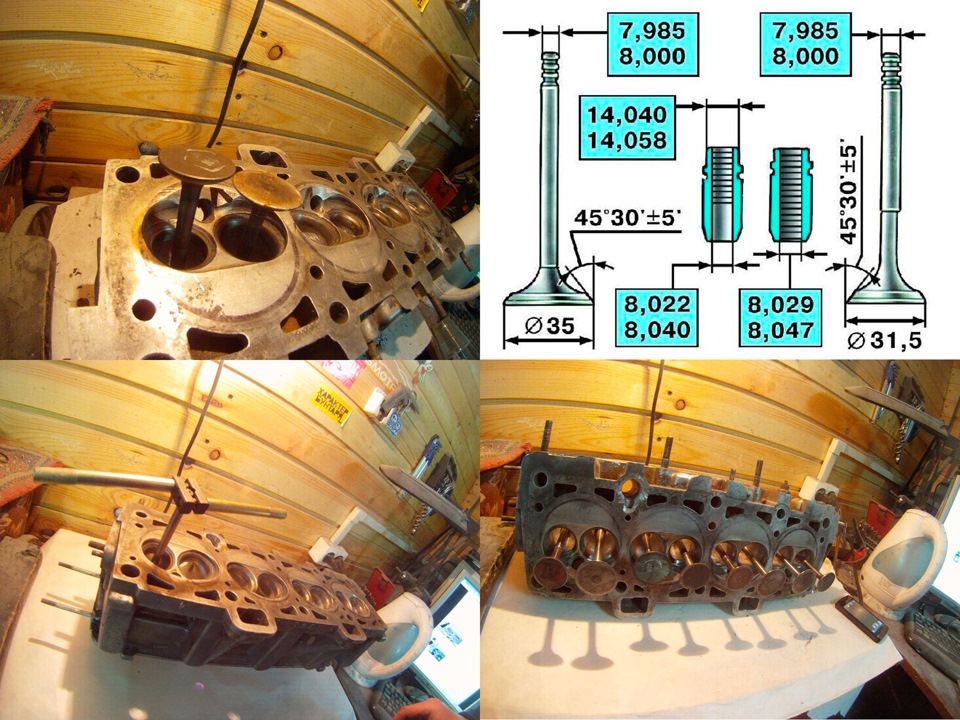

Выбиваются просто, забиваются несложно — главное равномерно нагреть ГБЦ, а сами направляющие охладить)

Клапана не заходят и это хорошо, надо развернуть

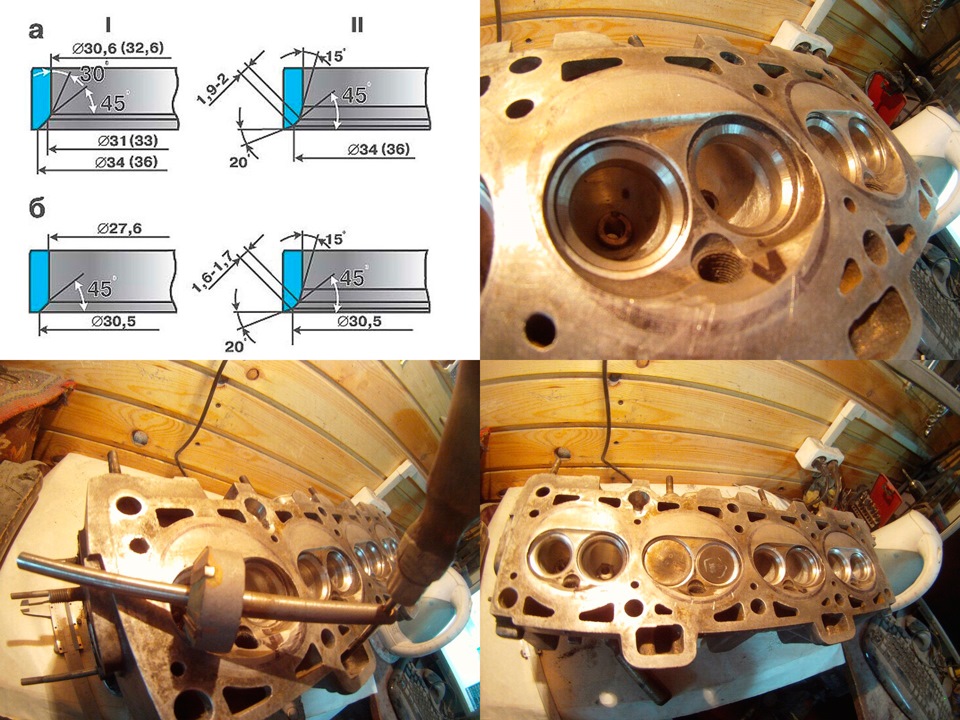

а – седло впускного клапана б – седло выпускного клапана I – новое седло II – седло после ремонта

Сначала проходил под 45гр, потом 20гр и 15гр. хотя можно и наоборот. Качество зенковок не радует.

Итог, фаски 20 и 15 градусов почти не видно, но они есть)

Притирку клапанов делал впервые, жутко утомительное занятие…

Проверка (взято из мурзилки): Для проверки герметичности клапана установите его в головку с пружинами и сухарями.

Затем положите головку набок и залейте керосин в тот канал, который закрыт клапаном.

Если в течение трех минут керосин не просочится в камеру сгорания – клапан

герметичен.

Седла клапанов после прирезки получились просажены на 2 мм. В начале открытия впускного клапана (на 1-2 мм) топливовоздушная смесь будет испытывать значительные затруднения, проникновению в цилиндры двигателя. В случае с выпускным клапаном уступ будет мешать очистке цилиндров от выхлопных газов в конечной фазе выпуска. Наличие неровностей и острых углов очень сильно сказывается на «продувке цилиндров», очень важной фазе работы двигателя, к примеру на известный распредвал Нуждин 10,93 широкофазный и КПД сильно зависит от «продувки» =)

Использовал точильние камни и нождачную бумагу. Чтобы не испортить случайно кромки седел вставляем ненужные клапаны. Сглаживаем и выводим форму КС.

Ставим ГБЦ ровно на столе, для этого пригодится строительный уровень, закручиваем свечи, вставляем клапана и заливаем маслом

Чтобы не возиться с формулами использовал удобный сервис для расчета степени сжатия — это не реклама)))

После фрезеровки плоскости расчетная степень сжатия 10,5

Читайте также: Клапан isc что это

Фрезеровал на 2мм. Сделали качественно)

После фрезеровки остается много масла и стружки, прикупил химию для чистки

Напшикал, подождал, прочистил, продул с помощью компрессора и так до логического завершения)

14) Расточка карбюратора 24*26

Расточка карбюратора экспериментальная, дело в том что диффузоры имеют форму конуса и аккуратно повторить форму после расточки очень сложно, просто увеличив отверстие карб не будет работать должным образом =)

При правильном подходе солекс 21083 просто заменяется, к примеру 21073 или растачивается на координатно-расточном станке. Этот карб точил сам гибким шлангом с нождачной бумагой, если ехать не будет то заменю его карбом с большими размера диффузоров)))

Растачивал 80, после шлифовал постепенно до Р1000. Промывал и продувал компрессором. Плоскость была неровной — выровнил)

15) Распредвал Нуждин 10,93 282гр.

Хороший человек предложил 10,93 вместе с шестерней, валик бегал немного, долго сравнивал, прикидывал, читал отзывы и решил купить 10,93, хорошие результаты должен показать с расточенной ГБЦ)))

Данные с оф.сайта (Нуждин 10,93) :

Подъем клапана (мм) 10.93

Ширина фазы (градусы ПКВ) 282

Базовый диаметр 37,5 мм

Рекомендуемые установочные фазы — впуск открытие 34 градуса до ВМТ, закрытие 68 градусов после НМТ, выпуск открытие 65 градусов до НМТ, закрытие 32 градуса после ВМТ.

Подъем впускного клапана в точке ВМТ 2,10 мм.

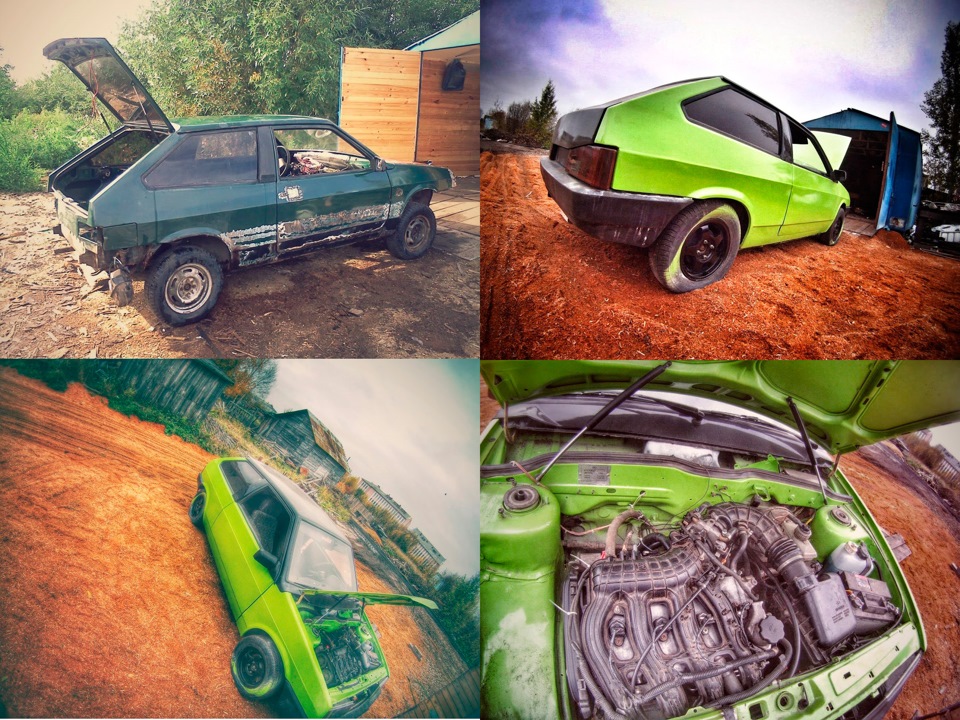

Делал всё это давно — уже перебрался на 16V и почти собрал машинку.

Пишите конструктивную критику и замечания — добавлю в пост =)

Седло клапана — небольшое кольцо, имеющее скос по внутренней поверхности.

Устанавливается в отверстия головки блока цилиндров, предназначенные для установки клапанов и перегонки через них топливовоздушной смеси и отработавших газов. Деталь запрессовывается в ГБЦ на заводе.

Выполняет следующие функции:

- герметичность отверстия;

- передает излишки тепла к ГБЦ;

- обеспечивает необходимый приток воздуха, когда механизм открыт.

Замена седла клапана требуется в том случае, когда восстановить его герметичность способом механической обработки не удается (многочисленные обработки в прошлом, прогар, сильный износ). Сделать это можно своими руками.

Ремонт детали выполняют при:

- прогаре тарелки;

- после замены направляющих втулок;

- при умеренной степени естественного износа;

- при нарушении герметичности соединения кольца с тарелкой.

Правка изношенных и поврежденных седел в домашних условиях выполняется с использованием шарошек. Помимо этого, может потребоваться сварочный аппарат или мощная газовая горелка, стандартный набор гаечных ключей, необходимых для демонтажа и разборки ГБЦ, притирочная паста, дрель.

Видео:как прирезать или прошарошить седло клапанаСкачать

Замена седел

Процедура замены состоит из двух ответственных процедур: удаления старых деталей и монтажа новых.

Удаление старых посадочных элементов

Замена седел клапанов выполняется на демонтированной ГБЦ с разобранным газораспределительным механизмом. Удалить старое кольцо можно с использованием сварочного аппарата, если материал, из которого оно изготовлено, позволяет это сделать.

Для выполнения процедуры изготавливается съемник седел клапанов — берется старый ненужный клапан, тарелку которого необходимо проточить до размеров внутреннего диаметра седла.

После этого полученный инструмент утапливают в посадочное место, не доходя до края 2-3 мм и «прихватывают» сваркой в 2-3 местах. После клапан вместе с металлическим кольцом выбивают с обратной стороны молотком.

Важно! Процедура с использованием сварки может привести к некоторой деформации посадочного места. При этом стандартные седла будут иметь слабое закрепление, что может привести к их самопроизвольному демонтажу в процессе работы мотора. Требуются кольца увеличенного диаметра, которые не продаются в магазинах, а изготавливаются на заказ.

Седло клапана, изготовленное из металлов, не подлежащих сварке, можно удалить путем вкручивания в него отрезка трубы, используемого как съемник седел клапанов. Для этого на внутренней поверхности кольца нарезается резьба. Аналогичную резьбу наносят на внешнюю поверхность подходящей по диаметру металлической трубы.

Читайте также: Вытяжная вентиляция при закрытом клапане

Берется старый клапан, который предварительно приваривают к торцу трубы в обратной положении. При этом ножка клапана проводится в предназначенное для нее отверстие, труба вкручивается в резьбу, после чего элемент удаляют постукиваниями по ножке.

Монтаж новых седел

Перед началом процедуры монтажа новых седел, посадочные места под них очищают от загрязнений. После ГБЦ следует равномерно нагреть до температуры, превышающей 100˚С. При этом металл расширяется, позволяя запрессовать кольцо.

Монтируемую деталь охлаждают с помощью жидкого азота. При его отсутствии можно использовать сочетание льда и ацетона, что позволяет снизить температуру металла до -70˚С. Размеры деталей подбирают таким образом, чтобы разница между диаметром посадочного места и кольца составляла не более 0.05-0.09 мм на холодных деталях.

Седло клапана запрессовывается с помощью специальной оправки или отрезка трубы подходящего диаметра. Деталь должна входить на посадочное место с небольшим усилием. При этом важно, чтобы кольцо встало без перекоса.

После запрессовки и остывания ГБЦ следует проверить, не болтается ли элемент на посадочном месте. Если зазор отсутствует, а замененный элемент плотно держится на своем месте, процедуру его замены можно считать оконченной. Далее требуется прирезка седел клапанов с использованием шарошек.

Важно! При стандартной процедуре замены тарелки всех клапанов оказываются посажены достаточно высоко. Однако некоторые специалисты рекомендуют обрабатывать фаски таким образом, чтобы выпускные клапаны сидели несколько глубже нормального положения. Седло впускного клапана при этом оставляют в штатном положении.

Видео:Прирезка Седла Клапана Самый Лучший СпособСкачать

Ремонт седел

Ремонт седел клапанов выполняется при их естественном износе и неплотном прилегании тарелки к своему посадочному месту.

С целью восстановления геометрии колец применяются шарошки для седел клапанов — набор фрезерующих головок, позволяющих делать необходимые углы.

Шарошки могут использоваться в сочетании со специальным оборудованием. Однако оно является дорогостоящим. Поэтому в домашних условиях применяют ключ-трещотку с удлинителем. Правильно обработанные места имеют углы 30˚, 60˚ и 45˚. Обработка седел клапанов для создания каждого из них производится соответствующей фрезой.

Шлифовка седел клапанов не требует их нагрева или другой обработки. Проточку производят «насухую». В дальнейшем, в момент притирки, необходимо использовать специальную притирочную пасту. Для достижения лучшего результата притирку на новые седла рекомендуется производить вручную, а не с помощью дрели.

Еще одной разновидностью ремонта является проточка посадочных мест под ремонтные вставки. Для этого по вышеописанному алгоритму удаляют седла, после чего, специальным режущим инструментом протачивают места под них. Размер ремонтного места должен быть на 0.01-0.02 см меньше вставки. Монтаж производят после нагрева ГБЦ и охлаждение монтируемых элементов.

Правильно произвести расточку самостоятельно можно попытаться на свой страх и риск. Однако, с учетом сложности процедуры и необходимой высокой точности работ, подобные манипуляции лучше производить в условиях квалифицированной автомастерской или авторемонтного завода.

Раздел создан: 22 января 2007 г.

Последнее обновление: 7 июля 2010 г.

Автор статьи, фото-видео материалов: © Квазар

Запрещены без письменного разрешения автора: перепечатка статьи целиком или частично, перепечатка и использование фото-видео материалов, равно как их изменение и редактирование в целях дальнейшей публикации на сторонних сайтах.

📽️ Видео

Замена седла клапана гаражным способом.Скачать

На сколько надо разворачивать направляющие втулки ГБЦ .Развёртки для впускных и выпускных втулок ГБЦСкачать

Как ПРАВИЛЬНО шарошить седла клапановСкачать

Правильная запрессовка замена седла клапана инструменты оправки нюансы ремонт ГБЦ пример Mercedes2,9Скачать

Замена седел и направляющих втулок ГБЦ своими силамиСкачать

Как правильно прирезать седла клапанов их заменим!!!Скачать

Ошибки при ремонте ГБЦ 2108(1118) Торцуем клапана.Экономим на регулировочных шайбахСкачать

Притирка клапанов, прирезка сёдел - ЧТО, ЗАЧЕМ и ПОЧЕМУ? (10 минут ликбеза 😈)Скачать

Замена Сёдел Клапанов. ВАЗ.Скачать

РАЗМЕРЫ МЕТЧИКОВ ДЛЯ ИЗВЛЕЧЕНИЯ СЁДЕЛ КЛАПАНОВСкачать

КАК ПРИРЕЗАТЬ ФАЗКИ НА СЁДЛАХ ГБЦ, ПРАВИЛЬНО И ЛЕГКОСкачать

Седла клапанов, увеличиваю внутренний диаметрСкачать

Клапана и Пружины! Вес, Жесткость и Седло Клапана!Скачать

Набор для Извлечения и Запрессовки Седел КлапановСкачать

Правильная прирезка подрезка седла клапана шарошки зенкеры алмазные шарошки ремонт ГБЦСкачать

Простой способ замены сёдел клапанов.Скачать

ЗАМЕНА СЁДЕЛ КЛАПАНОВ. ВАЗСкачать

Выбор инструмента для ремонта сёдел клапанов. Прирезка сёдел клапанов ГБЦ.Скачать