Видео:Обзор двигателя Weima 2V78F 20 л.с.Скачать

Двухцилиндровый дизельный двигатель – не измеряйте достоинства цилиндрами!

Среди большого разнообразия механизмов особое положение занимает двухцилиндровый дизельный двигатель. Прежде, чем подробно останавливаться на этом устройстве, необходимо знать общие принципы работы двигателей такого типа. Каждый из них является поршневым двигателем внутреннего сгорания, для работы которого используется дизельное топливо. Рассмотрим их особенности.

Видео:Двухцилиндровый дизельный двигатель "Исток CD292F" ,23 л.с.Скачать

Двигатель двухцилиндровый – устройство и принцип работы

Дизели и двигатели двухцилиндровые карбюраторные различаются между собой способами подачи в цилиндры рабочей смеси и процессом ее воспламенения. Основной принцип работы дизельного двигателя заключается в подаче топлива с помощью форсунок напрямую в цилиндр в момент окончания такта.

В отличие от карбюраторных двигателей, в дизеле очень высокая степень сжатия, из-за чего и подача топлива осуществляется под высоким давлением.

В связи с этими физическими процессами в цилиндре двигателя топливо самовоспламеняется и не требует искусственного поджигания. Таким образом, конструкция дизельного двигателя не предусматривает наличия свечей и вообще всей системы зажигания. Для обеспечения более эффективной работы таких аппаратов используется аккумуляторная топливная система, электронный насос и система очистки, применение которых снижает общий уровень шума, вибрации и уровень выбросов.

Среди всего разнообразия дизелей двухцилиндровый двигатель обладает многими преимуществами. Среди них следует отметить высокую эффективность используемого топлива, компактную и надежную конструкцию, высокий показатель крутящего момента и очень тихую работу. Для уменьшения вибрации допускается использование двойной балансирующей оси, обеспечивающей более спокойную работу дизельного двигателя.

Видео:Что если, ОТПИЛИТЬ 2 ЦИЛИНДРА и запустить ПОЛОВИНУ ДВИГАТЕЛЯ?Скачать

Особенности двухцилиндрового двигателя

Современный двигатель двухцилиндровый соответствует всем стандартам, касающихся вредных выбросов при выпуске отработанных газов. Он очень легко запускается, его преимуществом является низкий расход топлива. Такие двигатели достаточно эффективно используются в некоторых моделях грузовых автомобилей и других транспортных средствах, а также в проектировании, строительстве и прочих областях.

Двухцилиндровые дизели производятся в различном исполнении, представляющем целые линейки таких двигателей, которые появились в результате многолетнего труда конструкторов. Проведенные испытания двухцилиндровых дизельных устройств позволили использовать их в различном наземном и водном транспорте, а также в производственном оборудовании.

Их широкое использование обусловлено высокой экономичностью и малыми объемами. Работа мотора осуществляется в четырехтактном варианте, с применением воздушного охлаждения. Его запуск производится с помощью ручного электростартера. Качественная смазка трущихся узлов и деталей обеспечивается высоким давлением масла.

Видео:Самодельный двухтактный четырехцилиндровый оппозитный двигатель. Первый запуск.Скачать

Двухцилиндровый дизельный двигатель – сферы применения

Кроме описанных выше характеристик, следует упомянуть и о том, что дизельные двухцилиндровые двигатели могут быть вертикальными или рядными, с различными видами охлаждения. Их средняя мощность находится в пределах от 27 до 32 кВт. Поэтому они эксплуатируются в различных областях.

Двухцилиндровый дизель можно встретить в качестве составной части различных устройств, например, сварочных аппаратов и дизель-генераторов, автономных лесопилок и некоторых видов сельскохозяйственной техники. При покупке техники на основе двухцилиндровых дизельных двигателей желательно сразу приобретать к ним все расходные материалы.

Таким образом, благодаря своим преимуществам двухцилиндровые дизели широко используются в самых различных областях. Высокая экономичность позволяет ощутить выгоду приобретения в самые короткие сроки. При этом, по сравнению с аналогичными по устройству двигателями не дизельного типа, они заметно мощнее, что, как правило, и является важным критерием для любого владельца.

Видео:Дизельный двигатель 30лсСкачать

Семейство двухтактных дизелей советской бронетехники

В 1955 году было принято правительственное решение о создании на Харьковском заводе транспортного машиностроения конструкторского бюро по специальному дизелестроению и о создании нового танкового дизеля. Главным конструктором КБ был назначен профессор А.Д.Чаромский.

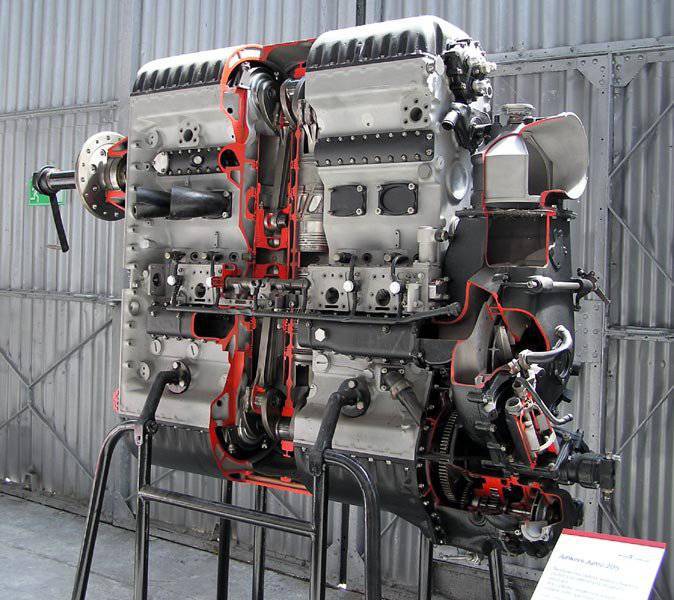

Выбор конструктивной схемы будущего дизеля определился, главным образом, опытом работы над 2-тактными дизелями ОНД ЦИАМ и двигателем У-305, а также стремлением наиболее полно удовлетворить требования конструкторов нового танка Т-64, разрабатываемого на этом заводе под руководством главного конструктора А.А. Морозова: обеспечить минимальные размеры дизеля, особенно по высоте, в сочетании с возможностью размещения его в танке в поперечном положении между бортовыми планетарными коробками передач. Была выбрана схема 2-тактного дизеля с горизонтальным расположением пяти цилиндров с противоположно движущимися в них поршнями. Решено было выполнить двигатель с надувом и утилизацией энергии выхлопных газов в турбине.

Чем же обосновывался выбор дизеля, работающего по 2-тактному циклу?

Ранее, в 20-х-30-х годах создание 2-тактного дизеля для авиации и наземных транспортных средств сдерживалось из-за многих нерешенных проблем, которые не могли быть преодолены при накопленном к тому времени уровне знаний, опыта и возможностей отечественной промышленности.

Изучение и исследования 2-тактных дизелей некоторых зарубежных фирм приводило к выводам о значительной трудности освоения их в производстве. Так, например, изучение Центральном институте авиационного моторостроения (ЦИАМ) в 30-х годах дизеля Jumo-4 конструкции Гуго Юнекерса показало значительны проблемы, связанные с освоением в производстве подобных двигателей отечественной промышленностью того периода. Было известно также, что неудачи с освоением в производства двигателя Юнкерса претерпели Англия и Япония, закупившие лицензию на этот дизель. В то же время в 30-х, и в 40-х годах в нашей стране уже велись научно-исследовательские работы по 2-тактным дизелям и изготовлялись экспериментальные образцы таких двигателей. Ведущая роль в этих работах принадлежала специалистам ЦИАМ и, в частности, его Отделу нефтяных двигателей (ОНД). В ЦИАМ были спроектированы и изготовлены образцы 2-тактных дизелей различной размерности: ОН-2 (12/16,3), ОН-16 (11/14), ОН-17 (18/20), ОН-4 (8/9) и ряд других оригинальных двигателей.

Среди них был двигатель ФЭД-8, спроектированный под руководством видных учёных-двигателистов Б.С.Стечкина, Н.Р.Брилинга, А.А.Бессонова. Он представлял собой 2-тактный 16-цилиндровый Х-образный авиационный дизель с клапонно-поршневым газораспределением, с размерностью 18/23, развивающим мощность 1470 кВт (2000 л.с.). Одним из представителей 2-тактных дизелей с наддувом стал изготовленный в ЦИАМ под руководством Б.С.Стечкина звездообразный 6-цилиндровый турбопоршневой дизель мощностью 147…220 кВт (200…300 л.с.). Мощность газовой турбины передавалась на коленчатый вал через соответствующий редуктор.

Принятое тогда при создании двигателя ФЭД-8 решение по самой идеи и конструктивной схеме представлял тогда значительный шаг вперед. Однако рабочий процесс и особенно процесс газообмена при высокой степени наддува и петлевой продувки не были предварительно отработаны. Поэтому дизель ФЭД-8 не получил дальнейшего развития и в 1937 году работы над ним были прекращены.

После войны достоянием СССР становятся немецкая техническая документация. Она попадают А.Д. Чаромскому, как разработчику авиационных двигателей, и его заинтересовывает «чемодан» Юнкерса.

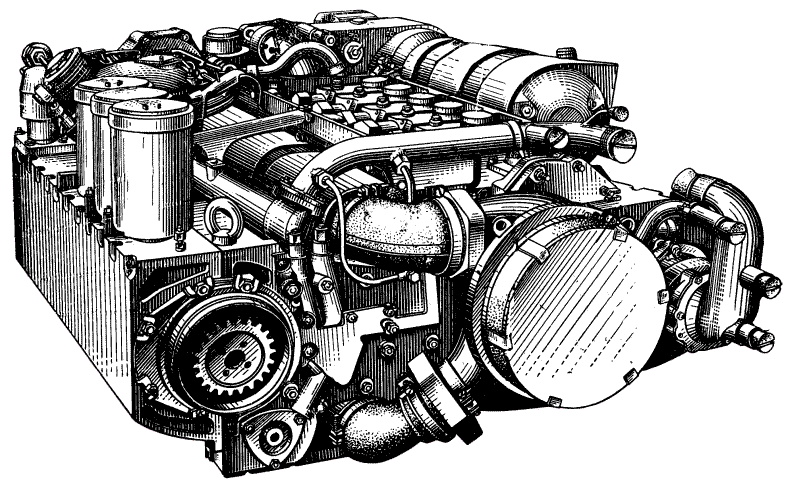

«Чемодан» Юнкерса – серия авиационных двухтактных турбопоршневых двигателей Jumo 205 с противоположно движущимися поршнями была создан в начале 30-х годов двадцатого века. Характеристики двигателя Jumo 205-C следующие: 6-циллиндровый, мощность 600 л.с. ход поршня 2 x 160 мм, объем 16.62 л., степень сжатия 17:1, при 2.200 об./мин.

В годы войны было выпущено около 900 двигателей, которые успешно применялись на гидросамолетах До-18, До-27, позднее и на быстроходных катерах. Вскоре после завершения ВОВ в 1949 году было решено установить такие двигатели на восточногерманские патрульные катера, которые были в строю до 60-х годов.

На базе этих разработок А.Д.Чаромским в 1947 г. в СССР был создан двухтактный авиадизель М-305 и одноцилиндровый отсек этого двигателя У-305.Этот дизель развивал мощность 7350 кВт (10000 л.с.) при малой удельной массе (0,5 кг/л.с.) и низком удельном расходе топлива -190 г/кВтч (140 г/л.с.ч). Было принято Х-образное расположение 28 цилиндров (четыре 7-цилиндровых блока). Размерность двигателя была выбрана равной 12/12. Высокий наддув осуществлялся турбокомпрессором, механически связанного с валом дизеля. Для проверки основных характеристик, заложенных в проекте М-305, отработки рабочего процесса и конструкции деталей был построенный экспериментальный образец двигателя, имевший индекс У-305. В проектировании, доводке и испытаниях этого дизеля принимали активное участие Г.В.Орлова, Н.И.Рудаков, Л.В.Устинова, Н.С.Золотарев, С.М.Шифрин, Н.С.Соболев, а также технологи и рабочие опытного завода ЦИАМ и мастерской ОНД.

Проект полноразмерного авиадизеля М-305 не был реализован, так как работы ЦИАМ, как и всей авиационной промышленности страны, в то время уже были ориентированы на освоение турбореактивных и турбовинтовых двигателей и потребность в 10000-сильном дизеле для авиации отпала.

Полученные на дизеле У-305 высокие показатели: литровая мощность двигателя 99 кВТ/л (135л.с./л), литровая мощность с одного цилиндра почти 220 кВт (300л.с.) при давлении наддува 0,35 МПа; высокая частота вращения (3500 об/мин) и данные ряда успешных длительных испытаний двигателя – подтверждало возможность создания эффективного малогабаритного 2-тактного дизеля транспортного назначения с аналогичными показателями и элементами конструкции.

В 1952 г. лаборатория №7 (бывший ОНД) ЦИАМ правительственным решением была преобразована в Научно-исследовательскую лабораторию двигателей (НИЛД) с подчинением её Министерству транспортного машиностроения. Инициативная группа сотрудников – высококвалифицированных специалистов по дизелям (Г.В.Орлова, Н.И.Рудаков, С.М.Шифрин и др.) во главе с профессором А.Д.Чаромским уже в составе НИЛД (впоследствии- НИИД) продолжают работы по доводке и исследованию 2-тактного двигателя У-305.

В 1954 году А.Д.Чаромским было внесено предложение в правительство о создании 2-тактного танкового дизеля. Это предложение совпало с требованием главного конструктора нового танка А.А. Морозова, и А.Д. Чаромский был назначен главным конструктором завода им. В. Малышева в Харькове.

Так как танковое моторное КБ этого завода осталось в основном своем составе в Челябинске, то А.Д. Чаромскому пришлось формировать новое КБ, создавать опытную базу, налаживать опытное и серийное производство, заниматься отработкой технологии, которой не располагал завод. Работы начались с изготовления одноцилиндровой установки (ОЦУ), аналогичной двигателю У-305. На ОЦУ велась отработка элементов и процессов будущего полноразмерного танкового дизеля.

Основными участниками этих работы были А.Д.Чаромский, Г.А.Волков, Л.Л.Голинец, Б.М.Кугель, М.А,Мексин, И.Л.Ровенский и др.

В 1955 году к проектным работам на заводе по дизелю подключились сотрудники НИЛД: Г.В.Орлова, Н.И.Рудаков, В.Г.Лавров, И.С.Эльперин, И.К.Лаговский и др. Специалиста НИЛД Л.М.Белинский, Л.И.Пугачев, Л.С.Ронинсон, С.М.Шифрин проводили на Харьковском заводе транспортного машиностроения экспериментальны работы на ОЦУ. Так появляется советский 4ТПД. Это был рабочий двигатель, но с одним недостатком – мощность была чуть более 400 л.с., что для танка было мало. Чаромский ставит еще один цилиндр и получает 5ТД.

Введение дополнительного цилиндра серьезно изменило динамику двигателя. Возникла неуравновешенность, которая вызывала в системе интенсивные крутильные колебания. К ее решению подключаются ведущие научные силы Ленинграда (ВНИИ-100), Москвы (НИИД) и Харькова (ХПИ). 5ТДФ был доведен до кондиции ЭКСПЕРИМЕНТАЛЬНО, методом проб и ошибок.

Размерность этого двигателя была выбрана равной 12/12, т.е. такой же, как на двигателе У-305 и ОЦУ. Для улучшение приемистости дизеля турбину и компрессор было решено механически связать с коленчатым валом.

Дизель 5ТД имел следующие особенности:

— высокая мощность – 426 кВт (580 л.с.) при сравнительно малых габаритных размерах;

— повышенная частота вращения – 3000 об/мин;

— эффективность наддува и утилизации энергии отработанных газов;

— малая высота (менее 700 мм);

— уменьшение на 30-35% теплоотдача по сравнению с существующими 4-тактными(без наддува) дизелями, а следовательно, и меньший объем, необходимый для системы охлаждения силовой установки;

— удовлетворительная топливная экономичность и возможность работы двигателя не только на дизельном топливе, но и на керосине, бензине и различных их смесях;

— отбор мощности с обоих его концов и сравнительно малая его длина, обеспечивающая возможность компоновки МТО танка с поперечным расположением дизеля между двумя бортовыми коробками передач в значительно меньшем занимаемом объеме, чем при продольном расположении двигателя и центральной коробки передач;

— удачное размещение таких агрегатов, как воздушный компрессор высокого давления со своими системами, стартер-генератор и др.

Сохранив поперечное расположение мотора с двухсторонним отбором мощности и двумя планетарными бортовыми трансмиссиями, расположенными побортно по обе стороны двигателя, конструкторы сместили на освободившиеся места по бокам мотора, параллельно коробкам перемены передач, компрессор и газовую турбину, ранее в 4ТД смонтированные сверху на блоке двигателя. Новая компоновка позволила вдвое уменьшить объем МТО по сравнению с танком Т-54, причем из него были исключены такие традиционные узлы, как центральная КПП, редуктор, главный фрикцион, бортовые планетарные механизмы поворота, бортовые передачи и тормоза. Как отмечалось позднее в отчете ГБТУ, трансмиссия нового типа позволила сэкономить 750 кг массы и состояла из 150 механообработанных деталей вместо прежних 500.

Читайте также: Как проверить главный тормозной цилиндр toyota

Все системы обслуживания двигателя были сблокированы сверху над дизелем, образуя «второй этаж» МТО, схема которого получила наименование «двухъярусной».

Высокие показатели двигателя 5ТД потребовали использования в его конструкции ряда новых принципиальных решений и специальных материалов. Поршень для этого дизеля, например, изготовлялся с использованием жаровой накладки и проставки.

В качестве первого поршневого кольца было применено неразрезное жаровое кольцо манжетного типа. Цилиндры выполнялись стальными, хромированными.

Возможность работы двигателя с высоким давлением вспышки обеспечивалось силовой схемой двигателя с несущими стальными болтами, литым алюминиевым блоком, разгруженным от действия газовых сил, а также отсутствие газового стыка. Улучшение процесса продувки и наполнения цилиндров (а это проблема для всех 2-тактных дизелей) способствовало в определенной мере газодинамическая схема с использованием кинетической энергии выхлопных газов и эжекционного эффекта.

Струйно-вихревая система смесеобразования, при которой характер и направление топливных струй согласованы с направлением движения воздуха, обеспечивала эффективную турбулизацию топливно-воздушной смеси, что способствовало улучшению процесса тепло- и массообмена.

Специально подобранная форма камеры сгорания также позволяла улучшить процесс смесеобразования и сгорания. Крышки коренных подшипников стягивались с блок-картером стальными силовыми болтами, воспринимающих нагрузку от газовых сил, действующих на поршень.

К одному торцу блока-картера прикреплялась плита с турбиной и водяным насосом, а к противоположному торцу крепилась плита главной передачи и крышки с приводами к нагнетателю, регулятору, датчику тахометра, компрессору высокого давления и воздухораспределителю.

В январе 1957 г. первый опытный образец танкового дизеля 5ТД был подготовлен к стендовым испытаниям. По окончании стендовых испытаний 5ТД в том же году был передан на объектовые (ходовые) испытания в опытном танке «объект 430», а к маю 1958 г. прошел межведомственные Государственные испытания с хорошей оценкой.

И все же дизель 5ТД в серийное производство решили не передавать. Причиной вновь стало изменение требований военных к новым танкам, в очередной раз вызвавшее необходимость роста мощности. С учетом очень высоких технико-экономических показателей двигателя 5ТД и заложенные в нем резервы (что продемонстрировали и испытания) новую силовую установку мощностью порядка 700 л.с. решили создать на его основе.

Создания такого оригинального для Харьковского завода транспортного машиностроения двигателя потребовало изготовления значительно технологической оснастки, большого числа опытных образцов дизеля и проведение длительных многократных испытаний. Нужно учитывать при этом, что конструкторский отдел завода – впоследствии Харьковское конструкторское бюро машиностроения (ХКБД), и моторное производство создавались после войны практически заново.

Одновременно с проектированием дизеля для отработки элементов его конструкции и рабочего процесса на заводе был создан большой комплекс экспериментальных стендов и различных установок (24 единицы). Это в значительной степени помогло проверить и отработать конструкции таких узлов, как нагнетатель, турбина, топливный насос, выпускной коллектор, центрифуга, водяной и масляные насосы, блок-картер и др. К моменту сборки первого образца дизеля эти элементы были уже предварительно проверены на стендах, однако их отработка продолжалась и далее.

В 1959 г. По требованию главного конструктора нового танка (А.А.Морозова), для которого целевым назначением разрабатывался этот дизель, было признано необходимым увеличить его мощность с 426 кВт (580 л.с.) до 515 кВт (700л.с.). Форсированный вариант двигателя получил наименования 5ТДФ.

За счет увеличение частоты вращения компрессора наддува была повышена литровая мощность двигателя. Однако в результате форсирования дизеля появились новые проблемы, прежде всего по надежности узлов, агрегатов.

Конструкторы ХКБД, НИИД, ВНИИтрансмаш, технологи завода и институтов ВНИТИ и ЦНИТИ (с 1965 г.) провели огромный объем расчетных, исследовательских, конструкторских и технологических работ по достижению требуемой надежности и наработки дизеля 5ТДФ.

Наиболее трудными оказалась проблемы повышения надежности работы поршневой группы, топливной аппаратуры, турбокомпрессора. Каждое, даже незначительное улучшение давалось только в результате проведения целого комплекса конструкторских, технологических, организационных (производственных) мероприятий.

Первая партия дизелей 5ТДФ характеризовалась большой нестабильностью качества изготовления деталей и узлов. Определенная часть дизелей из выпускаемой серии (партии) нарабатывала установленную гарантийную наработку (300ч). Вместе с тем, значительная часть двигателей снималась со стендов до гарантийной наработки из-за тех или иных дефектов.

Специфика быстроходного 2-тактного дизеля заключается в более сложной системе газообмена, чем в 4-тактном, повышенном расходе воздуха, более высокой тепловой нагрузки поршневой группы. Поэтому требовались жесткость и вибростойкость конструкции, более строгое соблюдение геометрической формы ряда деталей, высокие антизадирные свойства и износостойкость цилиндров, жаростойкость и механическая прочность поршней, тщательный дозированный подвод и отвод смазки цилиндров и повышения качества трущихся поверхностей. Для учета этих специфических особенностей 2-тактных двигателей и надо было решить сложные конструкторские и технологические проблемы.

Одной из наиболее ответственных деталей, обеспечивающих четкое газораспределение и защиту уплотнительных поршневых колец от перегрева, было нарезное стальное тонкостенное жаровое кольцо манжетного типа со специальным антифрикционным покрытием. В доводке дизеля 5ТДФ проблема работоспособности этого кольца стала одной из основных. В процессе доводки длительное время происходили задиры и поломки жаровых колец из-за деформации их опорной плоскости, неоптимальная конфигурация, как самого кольца, так и корпуса поршня, неудовлетворительного хромирования колец, недостаточной смазки, неравномерной подачи топлива форсунками, скалывания окалины и отложение солей, образующихся на накладке поршня, а также из-за пылевого износа, связанного с недостаточной степенью очистки всасываемого двигателем воздуха.

Только в результате длительной и напряженной работы многих специалистов завода и научно-исследовательских и технологических институтов, по мере улучшение конфигурации поршня и жарового кольца, совершенствования технологии изготовления, регулировка элементов топливной аппаратуры, улучшение смазки, применение более эффективных антифрикционных покрытий, а также доработки системы воздухоочистки были практически устранены дефекты, связанных с работой жарового кольца.

Поломки трапециевидных поршневых колец, например, были устранены путем уменьшения осевого зазора между кольцом и канавкой поршня, улучшения материала, изменения конфигурации поперечного сечения кольца (перешли с трапециевидного на прямоугольное) и уточнения технологии изготовления колец. Поломки болтов, крепящих накладки поршней, были устранены изменением резьбы и контровки, ужесточения контроля в производстве, ограничением усилия затяжки и применением улучшенного материала болтов.

Стабильность расхода масла была достигнута за счет повышения жесткости цилиндров, уменьшения размеров вырезов на концах цилиндров, ужесточения контроля при изготовлении маслосборных колец.

Путем доводки элементов топливной аппаратуры и совершенствования газообмена было получено некоторое улучшение топливной экономичности и снижения максимального давления вспышки.

За счет повышения качества применяемой резины и упорядочения зазора между цилиндром и блоком были устранены случаи течи охлаждающей жидкости через резиновые уплотнительные кольца.

В связи с существенным увеличением передаточного числа от коленчатого вала к нагнетателю на некоторых дизелях 5ТДФ были выявлены такие дефекты, как пробуксовка и износ дисков фрикционной муфты, поломки колеса нагнетателя и выход из строя его подшипников, которые отсутствовали на дизеле 5ТД. Для их устранения пришлось провести такие мероприятия, как подбор оптимальной затяжки пакета дисков фрикционной муфты, увеличения числа дисков в пакете, устранения концентраторов напряжения в рабочем колесе нагнетателя, виброголтовка колеса, повышения демпфирующих свойств опоры, подбор более качественных подшипников. Это позволило ликвидировать дефекты, явившиеся следствием форсирования дизеля по мощности.

Повышение надежности и наработки дизеля 5ТДФ в значительной степени способствовало применения более качественных масел со специальными присадками.

На стендах ВНИИтрансмаш с участием сотрудников ХКБД и НИИД был выполнен большой объем исследований работы дизеля 5ТДФ в условиях реальной запыленности всасываемого воздуха. Они в конечном итоге завершились успешными «пылевыми» испытаниями двигателя в течении 500 часов его работы. Этим была потверждена высокая степень отработки цилиндро-поршневой группы дизеля и системы воздухоочистки.

Параллельно с доводкой самого дизеля проводилось его многократные испытания совместно с системами силовой установки. При этом шло усовершенствования систем, решался вопрос их взаимоувязки и надежной работы в танке.

Главным конструктором ХКБД в решающий период доводки дизеля 5ТДФ был Л.Л.Голинец. Бывший главный конструктор А.Д.Чаромский был на пенсии, продолжал принимать участие в доводке в качестве консультанта.

Освоения серийного производства дизеля 5ТДФ в новых, специально построенных цехах завода, с новыми кадрами рабочих и ИТР, которые учились на этом двигателе, вызывало множество трудностей, потребовало значительного повышения технического уровня в оснащении производства, большого напряжения труда многих коллективов заводских служб и цехов, значительное участие специалистов других организаций.

До 1965 года двигатель 5ТДФ выпускался отдельными сериями (партиями). Каждая последующая серия включала ряд разработанных и проверенных на стендах мероприятий, устраняющие дефекты, выявленные в процессе испытания и в ходе опытной эксплуатации в армии.

Однако фактическая наработка двигателей не превышала 100 часов.

Существенный перелом в повышении надежности дизеля произошел в начале 1965 года. К этому времени в конструкцию и технологию его изготовления был внесен большой объем изменений. Внедренные в производство, эти изменения позволили повысит наработку очередной серии двигателей до 300 часов. Проведенные длительные пробеговые испытания танков с двигателями этой серии подтвердили значительно возросшую надежность дизелей: все двигателя при этих испытаниях отработали 300 часов, а часть из них (выборочно), продолжив испытания, наработала и по 400…500 часов.

В 1965 году была, наконец, выпущена установочная партия дизелей по откорректированной чертежно-технической документации и технологии для серийного производства. Всего в 1965 году было изготовлено 200 серийных двигателей. Началось наращивания выпуска, достигшая максимума в 1980 году. В сентябре 1966 года дизель 5ТДФ прошел межведомственные испытания.

Рассматривая историю создания дизеля 5ТДФ, следует отметить ход его технологической отработки как двигателя совершенно нового для производства завода. Практически одновременно с изготовлением опытных образцов двигателя и его конструкторской доводкой проводились его технологическая отработка и строительство новых производственных мощностей завода и комплектования их оборудованием.

По уточненным чертежам первых образцов двигателей уже в 1960 году была начата разработка проектной технологии изготовления 5ТДФ, а с 1961 года приступили к изготовлению рабочей технологической документации. Конструктивные особенности 2-тактного дизеля, применения новых материалов, высокая точность его отдельных и узлов требовали от технологии применения принципиально новых методов при обработке и даже сборки двигателя. Проектирования технологических процессов и их оснащения осуществлялось как технологическим службами завода во главе с А.И.Исаевым, В.Д.Дьяченко, В.И.Дощечкиным и другими, так и сотрудниками технологических институтов отрасли. К решению многих металлургических и материаловедческих проблем были привлечены специалисты Центрального научно-исследовательского института материалов (директор Ф.А.Куприянов).

Строительство новых цехов моторного производства Харьковского завода транспортного машиностроения велось по проекту института «Союзмашпроект» (главный инженер проекта С.И.Шпынов).

В течение 1964-1967 гг. новое дизельное производство комплектовалось тем оборудованием (особенно специальными станками – более 100 единиц), без которых практически невозможно было бы организовать серийное изготовление деталей дизеля. Это были алмазнорасточные и многошпиндельные станки для обработки блока, специальные токарные и финишные станки для обработки коленчатых валов и др. До ввода новых цехов и участков опробования и отладка технологии изготовления ряда основных деталей, а также изготовления установочных партий и первых серий двигателя были временно организованы на производственных площадках корпуса крупных тепловозных дизелей.

Ввод в эксплуатацию основных мощностей нового дизельного производства осуществлялся поочередно в период 1964-1967 гг. В новых цехах был обеспечен полный цикл производства дизелей 5ТДФ, кроме заготовительного производства, размещенного на основной площадке завода.

При формировании новых производственных мощностей большое внимание было уделено повышению уровня и организации производства. Изготовлению дизеля было организовано по поточному и групповому принципу с учетом последних достижений того периода в этой области. Использовались наиболее прогрессивные средства механизации и автоматизации обработки деталей и сборки, что обеспечивало создания комплексно-механизированного производства дизеля 5ТДФ.

В процессе формирования производства была проведена большая совместная работа технологов и конструкторов по повышению технологичности конструкции дизеля, в ходе которой технологами было выдано в ХКБД около шести тысяч предложений, значительная часть которых нашла отражения в конструкторской документации двигателя.

Читайте также: Комплект прокладок цилиндра пресса 12 тонн ae t t61212

По техническому уровню новое дизельное производство значительно превосходило достигнутые к тому времени показатели предприятия отрасли, выпускавших аналогичную продукцию. Коэффициент оснащенности процессов производства дизеля 5ТДФ достиг высокой величины – 6,22. Только за 3 года было разработано более 10 тысяч технологических процессов, спроектировано и изготовлено более 50 тысяч наименования оснастки. К изготовлению оснастки и инструмента, в порядке оказания помощи заводу имени Малышева, были привлечены ряд предприятий Харьковского совнархоза.

В последующие годы (после 1965г.) уже в ходе серийного производства дизеля 5ТДФ, силами технологических служб завода и ЦНИТИ производились работы по дальнейшему совершенствованию технологий с целью снижения трудоемкости, повышения качества и надежности двигателя. Сотрудниками ЦНИТИ (директор Я.А.Шифрин главный инженер Б.Н.Сурнин) в течении 1967-1970 гг. было разработано более 4500 технологический предложений, обеспечивающих снижения трудоемкости более чем на 530 нормо-часов и значительное сокращение потерь от брака в ходе производства. Одновременно эти мероприятия позволили более чем в два раза сократить количество подгоночных операций и селективных соединений деталей. Результатом внедрения комплекса конструкторский и технологический мероприятий явилась более надежная и качественная работа двигателя в эксплуатации с гарантийной наработкой 300 часов. Но работы технологов завода и ЦНИТИ совместно с конструкторами ХКБД продолжались. Необходимо было повысить наработку двигателя 5ТДФ в 1,5…2,0 раза. Эта задача так же решена. 2-тактный танковый дизель 5ТДФ был доработан и освоен в производстве на Харьковском заводе транспортного машиностроения.

Весьма существенную роль в организации производства дизеля 5ТДФ сыграл директор завода О.А.Соич, а также ряд руководителей отрасли (Д.Ф.Устинов, Е.П.Шкурко, И.Ф.Дмитриев и др.), постоянно контролировали ход доработки и освоения производства дизеля, а также принимавшие непосредственное участие в решении технических и организационных проблем.

Системы автономного факельного подогрева и масловпрыска позволили впервые (в 1978 г.) обеспечить холодный пуск танкового дизеля при температурах до -20 градусов С (с 1984 г. до -25 градусов С). Позже (в 1985 г.) стало возможным с помощью системы ПВВ (подогреватель впускного воздуха) осуществлять холодный пуск четырехтактного дизеля (В-84-1) на танках Т-72, но только до температуры -20 градусов С, причем не более двадцати пусков в пределах гарантийного ресурса.

Самое главное 5ТДФ плавно перешел в новое качество в дизелях серии 6ТД (6ТД-1…6ТД-4) с диапазоном мощностей 1000-1500 л.с. и превосходящих по ряду основных параметров зарубежные аналоги.

СВЕДЕНИЯ ПО ЭКСПЛУАТАЦИИ ДВИГАТЕЛЯ

Применяемые эксплуатационные материалы

Основным, видом топлива для питания двигателя является топливо для быстроходных дизелей ГОСТ 4749—73:

при температуре окружающей среды не ниже +5°С — марки ДЛ;

при температуре окружающей среды от +5 до —30°С — марки ДЗ;

при температуре окружающей среды ниже -30°С — марки ДА.

В случае необходимости допускается при температуре окружающей среды выше +50°С применять топливо марки ДЗ.

Кроме топлива для быстроходных дизелей двигатель может работать на топливе для реактивных двигателей TC-1 ГОСТ 10227—62 или автомобильном бензине А-72 ГОСТ 2084—67, а также смесях применяемых топлив в любых пропорциях.

Для смазки двигателя применяется масло М16-ИХП-3 ТУ 001226—75. В случае отсутствия этого масла допускается применение масла МТ-16п.

При переходе с одного масла на другое остатки масла из картерной полости двигателя и масляного бака машины необходимо слить.

Смешивание применяемых масел между собой, а также применение других марок масел запрещаются. Допускается смешивание в масляной системе несливаемого остатка одной марки масла с другой, вновь заправленной.

При сливе температура масла должна быть не ниже +40°С.

Для охлаждения двигателя при температуре окружающей среды не ниже +5°С применяется чистая пресная вода без механических примесей, пропущенная через специальный фильтр, придаваемый в ЭК машины.

Для предохранения двигателя от коррозии и «акипеобразования в воду, пропущенную через фильтр, добавляют 0,15% трехкомпонентной присадки (по 0,05% каждого из компонентов).

Присадка состоит из тринатрийфосфата ГОСТ 201—58, хромпика калиевого ГОСТ 2652—71 и нитрита натрия ГОСТ 6194—69 необходимо предварительно растворить в 5—6 л воды, пропущенной через химический фильтр и подогретой до температуры 60—80°С. В случае дозаправки 2—3 л разрешается (разово) применять воду без присадки.

Засыпать антикоррозионную присадку непосредственно в систему запрещается.

При отсутствии трехкомпонентной присадки допускается применение чистого хромпика 0,5%.

При температуре окружающего воздуха ниже +50°С следует применять низкозамерзающую жидкость (антифриз) марки «40» или «65» ГОСТ 159—52. Антифриз марки «40» применяется при температуре окружающего воздуха до —35°С, при температуре ниже — 35°С — антифриз марки «65».

Двигатель заправлять топливом, маслом и охлаждающей жидкостью с соблюдением мер, предотвращающих попадание механических примесей и пыли, а в топливо и масло, кроме того, влаги.

Заправлять топливо рекомендуется с помощью специальных топливозаправщиков или штатного топливозаправочного устройства (при заправке из отдельных емкостей).

Заправлять топливо необходимо через фильтр с шелковым полотном. Заправлять масло рекомендуется с помощью специальных маслозаправщиков. Масло, воду и низкозамерзающую жидкость заправлять через фильтр с сеткой № 0224 ГОСТ 6613—53.

Заправлять системы до уровней, предусмотренных инструкцией по эксплуатации машины.

Для полного заполнения объемов систем смазки и охлаждения необходимо после заправки на 1—2 мин запустить двигатель, после чего проверить уровни и при необходимости дозаправить системы,

В процессе эксплуатации необходимо контролировать количество охлаждающей жидкости и масла в системах двигателя и поддерживать их уровни IB заданных пределах.

Не допускать работу двигателя при наличии в баке системы смазки двигателя менее 20 л масла.

При понижении уровня охлаждающей жидкости вследствие испарения или утечек в систему охлаждения доливать соответственно воду или антифриз.

Охлаждающую жидкость и масло сливать через специальные сливные клапаны двигателя и машины (котел подогрева и масляный бак) с помощью шланга со штуцером при открытых заправочных горловинах. Для полного удаления остатков воды из системы охлаждения во избежание ее замерзания рекомендуется систему пролить 5—6 л низкозамерзающей жидкостью.

Особенности работы двигателя на различных видах топлива

Работа двигателя на различных видах топлива осуществляется механизмом управления подачей топлива, имеющим два положения установки рычага многотопливности: работа на топливе для быстроходных дизелей, топливе для реактивных двигателей, бензине (со снижением мощности) и их смесях в любых пропорциях; работа только на бензине.

Эксплуатация на других видах топлива при этом положении рычага категорически запрещается.

Установка механизма управления подачей топлива из положения «Работа на дизельном топливе» в положение «Работа на бензине» осуществляется вращением регулировочного винта рычага многотопливности по ходу часовой стрелки до упора, а из положения «Работа на бензине» в положение «Работа на дизельном топливе» — вращением регулировочного винта рычага многотопливности против хода часовой стрелки до упора.

Особенности запуска и эксплуатации двигателя при работе на бензине. Не менее чем за 2 мин до запуска двигателя необходимо включить насос БЦН машины и интенсивно прокачать топливо ручным подкачивающим насосом машины; во всех случаях независимо от температуры окружающего воздуха перед запуском производить двойной впрыск масла в цилиндры.

Бензиновый центробежный насос машины должен оставаться включенным на протяжении всего времени работы двигателя на бензине, его смесях с другими топливами и при кратковременных остановках (3—5 мин) машины.

Минимально устойчивые обороты на холостом ходу при работе двигателя на бензине составляют 1000 в минуту.

О достоинствах и недостатках данного двигателя вспоминает С. Суворов, в своей книге «Т-64».

На танках Т-64А, выпускаемых с 1975 года, было усилено и бронирование башни за счет применения корундового наполнителя.

На этих машинах также была увеличена емкость топливных баков с 1093 л до 1270 л, вследствие чего сзади на башне появился ящик для укладки ЗИП. На машинах прежних выпусков ЗИП размещался в ящиках на правой надгусеничной полке, где и установили дополнительные топливные баки, подключенные в топливную систему. При установке механиком-водителем топливораспределительного крана на любую группу баков (заднюю или переднюю) топливо вырабатывалось в первую очередь из наружных баков.

В механизме натяжения гусеницы была применена червячная пара, которая позволяла ее эксплуатацию без обслуживания в течение всего срока эксплуатации танка.

Эксплуатационные характеристики этих машины были значительно улучшены. Так, например, пробе до очередного номерного обслуживания был увеличен с 1500 и 3000 км до 2500 и 5000 км для Т01 и ТО соответственно. Для сравнения на танке Т-62 ТО1 ТО2 проводилось через 1000 и 2000 км пробега, а на танке Т-72 — через 1600-1800 и 3300-3500 км пробега соответственно. Гарантийный срок работы двигателя 5ТДФ был увеличен с 250 до 500 моточасов, гарантийный срок всей машины составил 5000 км пробега.

Но училище — это только прелюдия, основная эксплуатация началась в войсках, куда я попал после окончания училища в 1978 году. Перед самым выпуском до нас довели приказ Главкома Сухопутных войск о том, что выпускников нашего училища распределять только в те соединения, где имеются танки Т-64. Связано это было с тем, что в войсках имелись случаи массового выхода из строя танков Т-64, в частности, двигателей 5ТДФ. Причина — незнание материальной части и правил эксплуатации этих танков. Принятие на вооружение танка Т-64 было сравнимо с переходом в авиации с поршневых двигателей на реактивные — ветераны авиации помнят, как это было.

Что касается двигателя 5ТДФ, то основных причин выхода его из строя в войсках было две — перегрев и пылевой износ. Обе причины происходили по незнанию или по пренебрежению правил эксплуатации. Основной недостаток этого двигателя — не слишком рассчитан на дураков, иногда требует, чтобы делали то, что написано в инструкции по эксплуатации. В мою бытность уже командиром танковой роты один из моих командиров взводов, выпускник Челябинского танкового училища, готовившего офицеров на танки Т-72 как-то начал критиковать силовую установку танк Т-64. Не нравился ему двигатель и периодичность его обслуживания. Но когда ему был задан вопрос «А сколько раз за полгода вы на своих трех учебных танках открывали крыши МТО и заглядывали в моторно-трансмиссионное отделение?» Оказалось, что ни разу. И танки ходили, обеспечивали боевую подготовку.

И так по порядку. Перегрев двигателя происходил по нескольким причинам. Первая — механик забывал снять коврик с радиатора и затем не смотрел на приборы, но такое бывало очень редко и, как правило, зимой. Вторая, и основная — заправка охлаждающей жидкостью. По инструкции положено заливать воду (в летний период эксплуатации) с трехкомпонентной присадкой, причем вода должна заливаться через специальный сульфофильтр, которым машины ранних выпусков комплектовались все, а на новых машинах такой фильтр выдавался один на роту (10-13 танков). Выходили из строя двигатели, в основном, танков учебной группы эксплуатации, эксплуатировавшихся минимум пять дней в неделю и находящихся обычно на полигонах в полевых парках. При этом механики-водители «учебники» (так называли механиков учебных машин), как правило, трудяги и добросовестные парни, но не знавшие до тонкостей устройства двигателя, могли себе позволить иногда залить воды в систему охлаждения просто из-под крана, тем более что сульфофильтр (который один на роту) хранился обычно на зимних квартирах, где-нибудь в каптерке зампотеха роты. Результат — образование накипи в тонких каналах системы охлаждения (в районе камер сгорания), отсутствие циркуляции жидкости в самом нагреваемом месте двигателя, перегрев и выход двигателя из строя. Образование накипи усугубляло и то, что вода в Германии очень жесткая.

Один раз в соседнем подразделении был выведен двигатель по причине перегрева по вине механика-водителя. Обнаружив небольшую течь охлаждающей жидкости из радиатора, он по совету одного из «знатоков» добавить в систему горчицы купил пачку горчицы в магазине и всю ее высыпал в систему, в результате — засорение каналов и выход двигателя из строя.

Бывали еще и другие сюрпризы с системой охлаждения. Вдруг начинает выгонять охлаждающую жидкость из системы охлаждения через паровоздушный клапан (ПВК). Некоторые, не разобравшись в чем дело, пытаются завести его с буксира — результат разрушение двигателя. Таким образом мой зампотех батальона сделал мне «подарок» к Новому году, и мне пришлось менять двигатель 31 декабря. До Нового года я успел, т.к. замена двигателя на танке Т-64 процедура не очень сложная и, самое главное, не требует центровки при его установке. Больше всего времени при замене двигателя на танке Т-64, как и на всех отечественных танках, занимает процедура слива и заправки масла и охлаждающей жидкости. Если бы на наших танках вместо дюритных соединений трубопроводов стояли разъемы с клапанами, как на «Леопардах» или «Леклерках», то замена двигателя на танках Т-64 или Т-80 по времени занимала бы не больше, чем замена всего силового блока на западных танках. Так, например, в тот памятный день 31 декабря 1980 г. после слива масла и охлаждающей жидкости мы с прапорщиком Е. Соколовым «выкинули» двигатель из МТО всего за 15 минут.

Читайте также: Плотность тормозных цилиндров локомотива темп снижения давления 1 балл

Вторая причина выхода двигателей 5ТДФ из строя — это пылевой износ. Система очистки воздуха. Если своевременно не проверять уровень охлаждающей жидкости, а положено проверять перед каждым выходом машины, то может настать такой момент, когда в верхней части рубашки охлаждения жидкость будет отсутствовать, и происходит местный перегрев. При этом самое слабое место форсунка. В этом случае горят прокладки форсунки либо выходит из строя сама форсунка, затем через трещины в ней или сгоревшие прокладки газы из цилиндров пробиваются в систему охлаждения, и под их давлением жидкость выгоняется через ПВК. Все это не смертельно для двигателя и устраняется при наличии в подразделении знающего человека. На обычных рядных и V-образных двигателях в аналогичной ситуации «ведет» прокладку головки блока цилиндров, и работы в этом случае будет побольше.

Если в такой ситуации двигатель остановить и не принять никаких мер, то через некоторое время цилиндры начнут заполняться охлаждающей жидкостью, двигателя представляет собой инерционную решетку и циклонный воздухоочиститель. Воздухоочиститель согласно инструкции по эксплуатации промывается по необходимости. На танках типа Т-62 он промывался зимой через 1000 км пробега, а летом через 500 км. На танке Т-64 — по необходимости. Вот здесь-то и камень преткновения — некоторые приняли это как то, что можно его вообще не промывать. Необходимость же возникала тогда, когда в циклоны попадало масло. И если хоть в одном из 144 циклонов есть масло, то воздухоочиститель надо промывать, т.к. через этот циклон в двигатель попадает неочищенный воздух с пылью, и далее, как наждаком, стираются гильзы цилиндров и кольца поршней. Двигатель начинает терять мощность, увеличивается расход масла, а потом и вовсе перестает запускаться.

Проверить попадание масла в циклоны нетрудно — достаточно посмотреть входные отверстия циклонов на воздухоочистителе. Обычно смотрели на патрубок выброса пыли из воздухоочистителя, и если на нем обнаруживали масло, то тогда смотрели и воздухоочиститель, и если надо, то промывали. Откуда же попадало масло? Все просто: заливная горловина маслобака системы смазки двигателя расположена рядом с сеткой воздухозаборника. При дозаправке маслом обычно используется лейка, но т.к. опять же на учебных машинах лейки, как правило, отсутствовали (кто-то терял, кто-то положил на гусеничную ленту, забыл и поехал через нее и т.д.), то механики заливали масло просто из ведер, при этом масло проливалось, попадало сначала на сетку воздухозаборника, а затем и в воздухоочиститель. Даже заправляя масло через лейку, но в ветреную погоду, масло ветром забрызгивало на сетку воздухоочистителя. Поэтому со своих подчиненных я требовал при заправке масла стелить на сетку воздухозаборника коврик из ЗИПа танка, в результате чего избегал неприятностей с пылевым износом двигателя. При этом надо отметить, что условия запыленности в Германии в летнее время были самые что ни есть суровые. Так, например, во время дивизионных учений в августе 1982 года при совершении марша по лесным просекам Германии из-за висевшей пыли не было даже видно, где заканчивается ствол пушки собственного танка. Дистанцию между машинами в колонне выдерживали буквально нюхом. Когда до впередиидущего танка оставалось буквально несколько метров, то можно было различить запах его выхлопных газов и вовремя затормозить. И так 150 километров. После совершения марша всё: танки, люди и их лица, комбинезоны и сапоги были одного цвета — цвета дорожной пыли.

Одновременно с конструкторской и технологической доводкой дизеля 5ТДФ коллектив конструкторов ХКБД приступил к разработки следующей модели 2-тактного такового дизеля уже в 6-цилиндровом исполнении с повышенной мощностью до 735 кВт (1000 л.с.). Этот двигатель, так же, как и 5ТДФ, представлял собой дизель с горизонтально расположенными цилиндрами, встречно движущимися поршнями и прямоточной продувкой. Дизель получил наименование 6ТД.

Турбонаддув был осуществлен от компрессора, механически (рессорой) связанного с газовой турбиной, преобразующая часть тепловой энергии отработавших газов в механическую работу для привода компрессора.

Поскольку мощность, развиваемую турбиной, была недостаточно для привода компрессора, он с помощью редуктора и механизма передачи был соединён с обоими коленчатыми валами двигателя. Степень сжатия была принята равной 15.

Для получения требуемых фаз газораспределения, при которых обеспечивалась бы необходимая очистка цилиндра от отработавших газов и наполнения сжатым воздухом, было предусмотрено (как и на двигателях 5ТДФ) угловое смещение коленчатых валов в сочетании с несимметричным расположением впускных и выпускных окон цилиндров по их длине. Крутящий момент, снимаемый с коленчатых валов, составляет для впускного вала – 30%, для выпускного -70% от крутящего момента двигателя. Крутящий момент, развиваемый на впускном валу, через шестеренчатую передачу передавался на выпускной вал. Суммарный крутящий момент мог сниматься с обоих концов выпускного вала через муфту отбора мощности.

В октябре 1979 г. Двигатель 6ТД после серьезной доработки цилиндропоршневой группы, топливной аппаратуры, системы воздухоснабжения и другие элементов успешно прошел межведомственные испытания. С 1986 г. Были изготовлены первые 55 двигателей в серийном исполнении. В последующие годы серийный выпуск увеличился и достиг максимума в 1989 г.

Процент подетальной унификации 6ТД с дизелем 5ТДФ составил более 76%, а надежность работы была не ниже, чем у 5ТДФ, который серийно изготовлялся многие годы.

Работы ХКБД под руководством главного конструктора Н.К.Рязанцева по дальнейшему совершенствованию 2-тактного танкового дизеля продолжались. Дорабатывались узлы, механизмы и системы, по которым выявлялись в эксплуатации отдельные дефекты. Совершенствовалась система наддува. Проводились многочисленные стендовые испытания двигателей с введением конструктивных изменениями.

Разрабатывалась новая модификация дизеля – 6ТД-2. Мощность его составляла уже не 735кВт (1000л.с.), как у 6ТД, а 882 кВт (1200л.с.). Подетальная унификация его с дизелем 6ТД была обеспечена более чем на 90%, а с дизелем 5ТДФ – более 69%.

В отличии от двигателя 6ТД на двигателе 6ТД-2 был применен 2-ступенчатый осецентробежный компрессор системы наддува и изменения конструкции турбины, сильфона, масляного центробежного фильтра, патрубка и других узлов. Была также несколько снижена степень сжатия – с 15 до 14,5 и увеличено среднее эффективное давление с 0,98 МПа до 1,27МПа. Удельный расход топлива двигателя 6ТД-2 составил 220 г/(кВт*ч) (162 г/(л.с.*ч)) вместо 215 г/(кВт*ч) (158г/(л.с.*ч)) – для 6ТД. С точки зрения установки в танк дизеля 6ТД-2 был полностью взаимозаменяем с двигателем 6ДТ.

В 1985 г. Дизель 6ТД-2 прошел межведомственные испытания и конструкторская документация была представлена для подготовки и организации серийного производства.

В ХКБД с участием НИИД и других организаций продолжались научно-исследовательские и опытно-конструкторские работы по 2-тактному дизелю 6ТД с целью его форсирования по мощности до значения 1103 кВт (1500л.с.), 1176 кВт (1600л.с.), 1323 кВт (1800л.с.) с проведением проверок на образцах, а также создания на его базе семейство двигателей для ВГМ и народохозяйственных машин. Для ВГМ легкой и промежуточной категории по массе разрабатывались дизеля 3ТД мощностью 184…235 кВт (250-320л.с.), 4ТД мощностью 294…331 кВт (400…450л.с.). Разрабатывался также вариант дизеля 5ДН мощностью 331…367 кВт (450-500л.с.) для колесных машин. Для транспортеров тягачей и инженерных машин разрабатывался проект дизеля 6ДН мощностью 441…515 кВт (600-700л.с.).

Двигатели ЗТД в трехцилиндровом исполнении являются членами единого унифицированного ряда с серийными двигателями 5ТДФ, 6ТД-1 и 6ТД-2Е. В начале 60-х в Харькове создавалось семейство двигателей на базе 5ТДФ для машин легкой весовой категории (БТР, БМП и др.) и тяжелой весовой категории (танки, 5ТДФ, 6ТД).

Указанные двигатели имеют единую конструктивную схему:

— горизонтальное расположение цилиндров;

— возможность использования при температурах окружающей

среды от минус 50 до плюс 55 °С;

— малое снижение мощности при высоких температурах

Кроме объективных причин в создании семейства двухтактных оппозитных дизелей 3ТД в середине 60-х годов были допущены ошибки. Идея 3-цилиндрового двигателя проверялась на базе 5-цилиндрового, в котором были заглушены два цилиндра. При этом газовоздушный тракт, агрегаты наддува не были согласованы. Естественно, была увеличенной и мощность механических потерь.

Основным препятствием для создания унифицированного семейства двигателей в 60-70-е годы было отсутствие в стране четкой программы развития двигателестроения, руководство «металось» между различными концепциями дизелей и ГТД. В 70-е годы с приходом к руководству страны Л. И. Брежнева ситуация еще более усугубилась, началось параллельное производство танков с разными двигателями – Т-72 и Т-80, которые по своим характеристикам являлись «танками-аналогами» уже производящегося Т-64. Речь про унификацию двигателей танка, БМП и БТР уже не шла.

К сожалению, такая же ситуация была и в других отраслях ВПК — одновременно шли разработки различных КБ в ракетостроении, авиастроении, при этом среди них не выбирались лучшие, а производились параллельно аналогичные изделия разных Конструкторских Бюро (КБ).

Подобная политика стала началом конца отечественной экономики, и причиной отставания в танкостроении, усилия вместо того, чтобы объединится в «единый кулак» распылялись на параллельные разработки конкурирующих КБ.

Легкие машины (ЛБМ), выпускавшиеся в 60…80-х годах прошлого столетия, имеют двигатели устаревшей конструкции, обеспечивающие удельную мощность в пределах 16-20 л.с./т. Современные машины должны иметь удельную мощность 25-28 л.с./т, что позволит увеличить их маневренность.

В 90-е, 2000-е годы актуальной стала модернизация ЛБМ – БТР-70, БТР-50, БМП-2.

В этот период проводились испытания данных машин показавшие высокие характеристики нового двигателя, но, вместе с тем на хранении и в производстве на территории Украины после распада СССР находилось большое количество двигателей УТД-20С1.

Генеральный конструктор по танкостроению Украины М.Д. Борисюк (ХКБМ) для модернизации этих машин решил использовать имеющиеся серийные двигатели — СМД-21 УТД-20 и немецкий «Deutz».

На каждое транспортное средство устанавливались свои двигатели, не имеющие унификации друг с другом, и с двигателями, уже находящимися в армии. Причина — для ремонтных заводов Министерства обороны выгодно использовать имеющиеся на складах заказчика двигатели позволяющих снизить стоимость работ.

Но такая позиция лишала работы ГП «Завод имени В.А. Малышева» и, прежде всего, агрегатный завод.

Такая позиция оказалось неоднозначной – с одной стороны экономия, с другой – потери перспективы.

Стоит отметить, что в ХКБМ по отношению к 3ТД был высказан ряд претензий (по шуму и дымности), который были приняты и устранены.

С целью снижения дымности при пуске и на переходных режимах на двигателе ЗТД установлена закрытая топливная аппаратура и существенно уменьшен расход масла. Снижение шума обеспечено за счет уменьшения максимального давления сгорания и уменьшения зазора в паре «поршень-цилиндр» на двигателях мощностью 280 и 400 л.с, а также снижения размаха крутильных колебаний

Снижение расхода масла на двигателях ЗТД достигнуто благодаря следующим факторам:

— снижения количества цилиндров;

— применения поршня с чугунным корпусом вместо алюминиевого сплава;

— увеличения удельного давления маслосъемного кольца на

В результате принятых мер относительный расход масла на двигателях ЗТД приближается к расходу на двигателях народнохозяйственного назначения.

📺 Видео

РЯДНАЯ ШЕСТЕРКА из двигателей от ЖИГИ - Приварили 2 цилиндраСкачать

2-Х ТАКТНЫЙ ДВИГАТЕЛЬ из 4-Х ТАКТНОГО?Скачать

2 ЦИЛИНДРА на БЕНЗИНЕ + 2 ЦИЛИНДРА на ДИЗЕЛЕСкачать

🤯 Современный дизель Volvo: 2 литра, 2 турбины, 4 цилиндра. Сколько в нём проблем? (D4204T14)Скачать

Двигатель дизельный 2 цилиндровыйСкачать

Купил НОВЫЙ ДИЗЕЛЬНЫЙ двигательСкачать

ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ из БЕНЗИНОВОГО - РЕАЛЬНО?Скачать

ДИЛЕР В СТУДИИ ! ВЕБИНАР № 177Скачать

ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ из БЕНЗИНОВОГО - ПЕРВЫЙ ВЫЕЗДСкачать

Самый БОЛЬШОЙ КОТЁЛ! 1 ЦИЛИНДР, 2 ЛИТРА - NSU Bison 2000Скачать

Дизельный мотор китайского генератора. 2 цилиндра V-образный.Скачать

В автосервисе НИКОГДА не расскажут такую информацию про Дизельный двигатель !Скачать

РЕМОНТ ХОРОШЕГО КОНТРАКТНОГО ДВИГАТЕЛЯ///ОБОРОТНЫЙ ДВИГАТЕЛЬ ДЛЯ ПОДПИСЧИКА ГОТОВ!!!Скачать

Дизельный двигатель WEIMA WMC 290F 20 л сСкачать

3 дизельных цилиндра: что не так в крохотном двигателе VW 1.4 TDI (AMF)?Скачать