По конструкции можно выделить следующие типы пневматических цилиндров.

- Двухстороннего действия

- С односторонним штоком

- С двухсторонним штоком

- Телескопический двухсторонний

- С пружинным возвратом

- Плунжерный пневмоцилиндр

- Телескопический односторонний

Содержание- Пневмоцилиндры двухстороннего действия

- Пневмоцилиндр с односторонним штоком

- Конструкция пневмоцилинра

- Основные понятия

- Принцип действия

- Иллюстрация работы пневмоцилиндра

- Пневмоцилиндр с двухсторонним штоком

- Телескопический пневмоцилиндр двухстороннего действия

- Пневмоцилиндры одностороннего действия

- Пневмоцилиндр с пружинным возвратом

- Плунжерный пневматический цилиндр

- Телескопический пневматический цилиндр одностороннего действия

- Демпфирование пневмоцилиндров

- Пневматическое и гидравлическое оборудование. Приводные системы.

- Продукция

- Подготовка сжатого воздуха

- Пневмораспределители

- Клапаны/ Фильтры

- Пневмодроссели

- Пневматические цилиндры/приводы

- Резьбовые соединения / трубки

- Контрольно-измерительная аппаратура

- Вакуумное оборудование

- Оборудование для смазки и обдува

- Гидравлическое оборудование

- Запорная арматура / шаровые краны

- Электромеханический привод

- Обратные клапаны

- Пневмоцилиндры

- 🎬 Видео

Видео:самоделка из амортизатора , пневмоцилиндр своими рукамиСкачать

Пневмоцилиндры двухстороннего действия

В пневмоцилиндрах двухстороннего действия сжатый воздух подается как в поршневую полость, так и в штоковую.

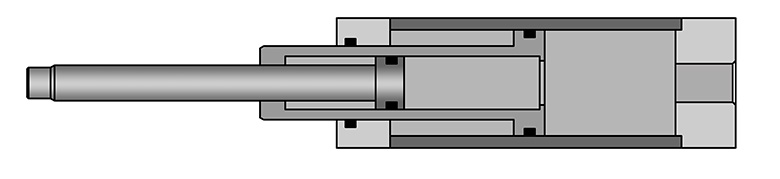

Пневмоцилиндр с односторонним штоком

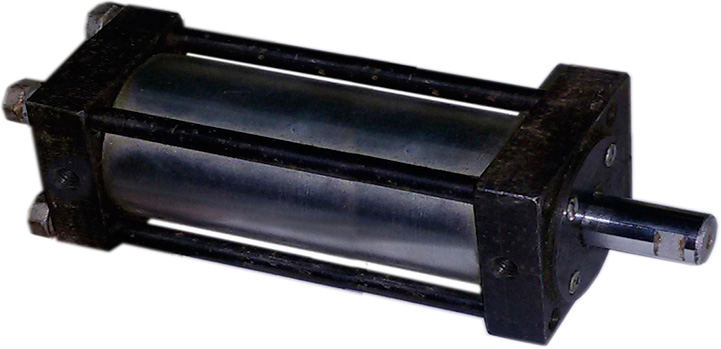

Пневмоцилиндры двухстороннего действия с односторонним штоком получили наиболее широкое распространение, благодаря простоте конструкции, универсальности, возможности регулирования скорости прямого и обратного хода, компактности.

Конструкция пневмоцилинра

В представленной конструкции крышки и гильза стягиваются анкерами 14 (шпильками) с гайками 15.

Основные понятия

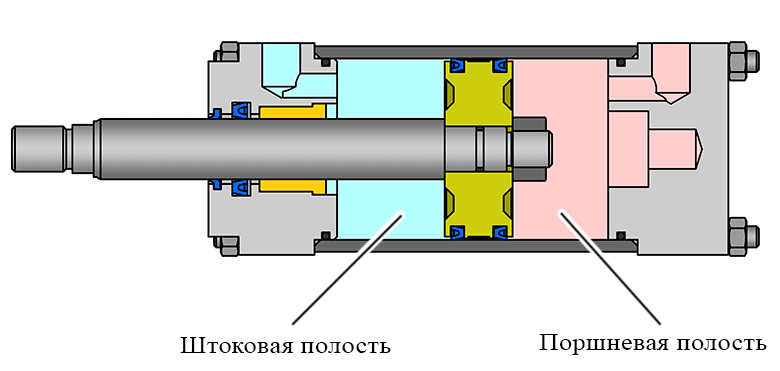

Принципиальная схема пневматического цилиндра показана на рисунке.

При описании работы пнемоцилиндра наиболее часто используются следующие термины.

Поршневая полость — камера между поршнем и задней крышкой.

Штоковая полость — пространство между поршнем и передней крышкой.

Прямой ход — движение поршня, при подаче давления в поршневую полость.

Обратный ход — движение поршня при опорожнении поршневой полости.

Активная камера — камера под давлением.

Мертвый объем — пространство, остающееся между передней и задней крышками и в крайних положениях поршня.

Эффективная площадь — площадь поршня, на которую воздействует давление сжатого воздуха.

Принцип действия

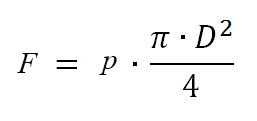

Сжатый воздух от компрессора или другого источника подается в поршневую полость пневмоцилиндра, штоковая полость в этот момент с помощью распределителя соединяется с атмосферой, давление сжатого воздуха воздействует на поршень, заставляя его перемещаться, до тех пор, пока он не упрется в переднюю крышку. Пневмоцилиндр совершает прямой ход, его шток выдвигается. Усилие, развиваемое пневмоцилиндром во время прямого хода можно вычислить, используя зависимость:

- где р — давление сжатого воздуха

- D — диаметр поршня

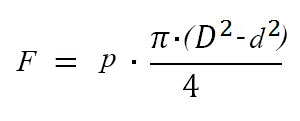

Для осуществления обратного хода необходимо подать сжатый воздух в штоковую полость, а поршневую — соединить с атмосферой. По действием давления сжатого воздуха поршень станет перемещаться, шток будет задвигаться. Усилие развиваемое пневмоцилиндром во время обратного хода можно вычислить, используя формулу:

- где р — давление сжатого воздуха

- D — диаметр поршня

- d — диаметр штока

Направление потоков сжатого воздуха в поршневую и штоковую полости, а также соединение их с атмосферой или линией сброса осуществляется с помощью специальных устройств — пневматических распределителей.

Иллюстрация работы пневмоцилиндра

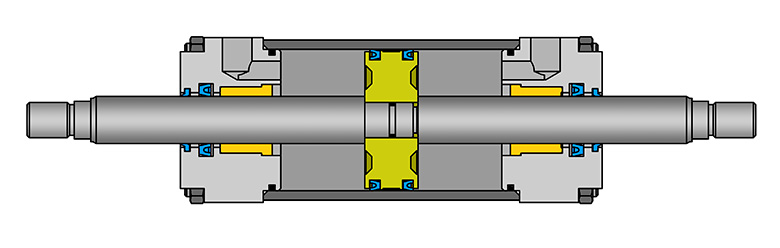

Пневмоцилиндр с двухсторонним штоком

Размеры эффективных площадей и объемы полостей при прямом и обратном ходах пневматического цилиндра различны. Это означает, что при прочих равных условия, пневмоцилиндр будет двигаться с разными скоростями, и создавать разные усилия при прямом и обратном ходах. Это не всегда желательное явление.

Если пневмоцидиндр должен действовать одинаково как при прямом, так и при обратном ходе, то используют пневмоцилиндр с двухсторонним штоком.

В пневмоприводах применяются конструкции с закрепленной гильзой или с закрепленным штоком. Во втором случае сжатый воздух подводится в рабочие полости через шток.

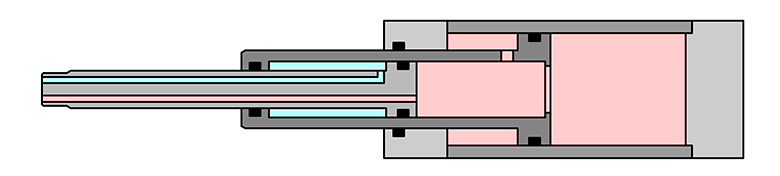

Телескопический пневмоцилиндр двухстороннего действия

Телескопическая конструкция, при которой, каждый последующий шток установлен внутри предыдущего, позволяет значительно уменьшить габариты пневмоцилиндра. Это актуально для тех цилиндров, у которых ход превышает диаметр поршня в 10 раз. В телескопических пневматических цилиндрах двухстороннего действия сжатый воздух в рабочие полости поступает через отверстия, выполненные в штоке.

Видео:Как работает газовая пружина. Подробно.Скачать

Пневмоцилиндры одностороннего действия

В пневмоцилиндрах одностороннего действия сжатый воздух подается только в одну полость, обратный ход осуществляется за счет пружины, или под действием внешнего воздействия.

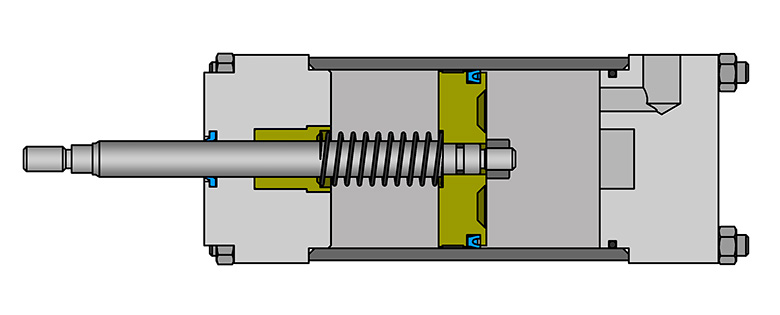

Пневмоцилиндр с пружинным возвратом

На рисунке показан пневматический цилиндр одностороннего действия с пружинным возвратом. Прямой ход осуществляется за счет энергии сжатого воздуха, подводимого в полость цилиндра. Для осуществления обратного хода может использоваться пружина сжатия или растяжения. Пружина может устанавливать как в штоковой, так и в поршневой полости.

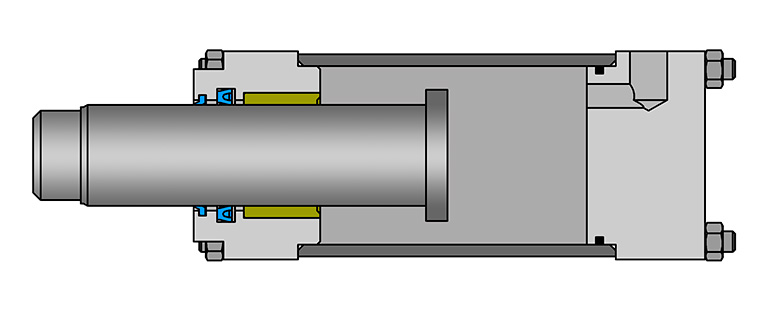

Плунжерный пневматический цилиндр

В пневоцилиндрах этого типа сжатый воздух воздействует на плунжер, заставляя его выдвигаться, преодолевая внешнее воздействие. Усилие, развиваемое плунжерным пневмоцилиндром при прямом можно вычислить, используя формулу:

- где р — давление сжатого воздуха

- D — диаметр плунжера

Обратный ход осуществляется под воздействием внешних сил. Плунжер может изготавливаться с внешним упором (как показано на рисунке) или без него.

Телескопический пневматический цилиндр одностороннего действия

В телескопическом цилиндре одностороннего действия сжатый воздух подводится через заднюю крышку, секции выдвигаются последовательно. Обратный ход штоков осуществляется под действием внешних сил.

Видео:ПНЕВМОЦИЛИНДРСкачать

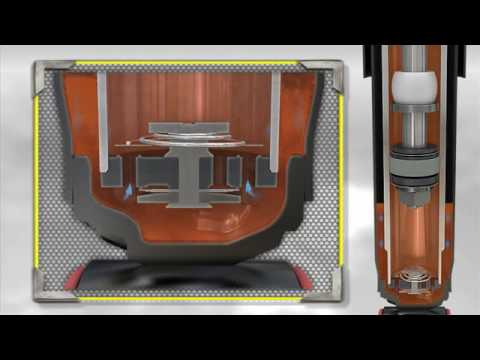

Демпфирование пневмоцилиндров

Пневматические цилиндры – это устройства, работающие с высокой скоростью и вследствие этого испытывающие повышенную ударную нагрузку на торцевые элементы. В результате можно услышать шум от ударов, появляется вибрация, повышается износ. Предотвратить или снизить негативные последствия этих явлений можно при помощи демпфирования в конце хода поршня.

В небольших пневмоцилиндрах с коротким ходом и невысокой ударной силой для решения данной проблемы применяются резиновые уплотнения по типу шайбы, которые крепятся непосредственно к крышке или к штоку и снижают нагрузку.

В больших цилиндрах для демпфирования используется специальная конструкция, включающая в себя игольчатый дроссель, позволяющий эффективно тормозить ход поршня при помощи дополнительного сжатия некоторого количества воздуха и последующего его отведения.

Происходит это следующим образом: втулка демпфера соприкасается с уплотнителем, отсекая часть воздуха и, продолжая свое движение, еще сильнее сжимает его, создавая противодавление. Поскольку выход воздуха теперь возможен только через небольшое отверстие дросселя, в отсеченной полости создается воздушная подушка, обеспечивающая торможение штока. Таким образом, поршень соприкасается с крышкой цилиндра без удара.

Сила и скорость демпфирования штока поддается регулировке при помощи специального винта, вкручивание которого сужает проходное отверстие дросселя, обеспечивая более медленный выпуск воздуха и повышение степени торможения.

При движении поршня в обратном направлении уплотнение начинает работать как обратный клапан, обеспечивая проход воздуха в полость, которая ранее была перекрыта. Несмотря на это, наличие в конструкции уплотнения заметно снижает возможности ускорения поршня, поэтому производители пневматических цилиндров стараются по возможности уменьшать рабочий ход демпфера, либо использовать наружные механические амортизаторы.

Так, например, компания Camozzi предлагает максимальную длину демпфирования 17 мм для цилиндров с диаметром 32 мм, а также максимальных ход демпфера 50 мм для цилиндров с диаметром 250 мм.

Видео:Самодедьные гидравлические цилиндры из амортизаторов. (43).Скачать

Пневматическое и гидравлическое оборудование. Приводные системы.

Видео:Пневмоцилиндр из амортизатора - это очень просто!Скачать

Продукция

Видео:Как работает пневмоцилиндр?Скачать

Подготовка сжатого воздуха

Видео:Самодельный пневмо цилиндр, тест и сравнениеСкачать

Пневмораспределители

Видео:Сделал вечный насос из амортизатора!Скачать

Клапаны/ Фильтры

Видео:Регулировка скорости движения пневмоцилиндра. Пневмотиски смыкания пресс-формы ТПАСкачать

Пневмодроссели

Видео:Пневмоцилиндр своими руками.Скачать

Пневматические цилиндры/приводы

Видео:ПНЕВМОПРИВОД ИЗ АМОРТИЗАТОРАСкачать

Резьбовые соединения / трубки

Видео:Шикарное применение старых амортизаторов! Hydraulic press from old car shock absorbers!Скачать

Контрольно-измерительная аппаратура

Видео:Амортизатор: устройство и неисправности. Курсы ИЦ СМАРТ ecSmartСкачать

Вакуумное оборудование

Видео:Работа нового и старого амортизатора который прошёл 210 000Скачать

Оборудование для смазки и обдува

Видео:Как работают амортизаторыСкачать

Гидравлическое оборудование

Видео:Kyb ( Каяба) против Zekkert (Зеккерт) сравнение. На джипе гранд чероки Jeep wk2.Скачать

Запорная арматура / шаровые краны

Видео:Пневмоцилиндр самодельный. Сколько давит КГ, тест.Скачать

Электромеханический привод

Видео:Стук в передней стойке амортизатораСкачать

Обратные клапаны

Видео:АМОРТИЗАТОРЫ ГАЗЕЛЬ НА УАЗИК! 89370738633 #автоблог #кириллов #запчастиуаз #запчастигазельСкачать

Пневмоцилиндры

В пневмосистемах энергия давления сжатого воздуха преобразуется в механическую энергию исполнительных механизмов при воздействии воздуха на их рабочие органы, которыми могут служить поршень, лопатка или мембрана. Усилие, развиваемое исполнительным механизмом, пропорционально давлению в нем, а скорость движения выходного звена определяется расходом сжатого воздуха.

Широкая гамма конструктивных решений исполнительных механизмов дает возможность осуществлять множество разнообразных операций. которые могут выполнять следующие виды движения:

линейное (возвратно -поступательное);

поворотное (в ограниченном угловом диапазоне);

По реализуемому виду движения исполнительные механизмы подразделяются на три основных типа:

Читайте также: Амортизатор в сборе с пружиной гранта

-линейные пневмодвигатели — пневматические цилиндры;

-пневмодвигатели вращательного действия — пневматические моторы.

В отдельную группу можно выделить специальные пневматические исполнительные механизмы — вакуумные захваты, цанговые зажимы и т. п.

Все перечисленные типы механизмов имеют свои преимущества и недостатки, и соответственно характеризуются некоторой предпочтительной областью применения.

Пневматические цилиндры (пневмоцилиндры ) являются наиболее часто применяемой конструкцией и имеют широкий диапазон основных параметров:

диаметр поршня: 2,5 — 320,0 мм;

рабочий ход: 1 — 2000 мм (в бесштоковых конструкциях до 10 м);

развиваемое усилие: 2 — 50000 Н;

скорость движения выходного звена: 0,02 — 1,50 м/с.

По функциональным возможностям пневмоцилиндры подразделяют на два базовых типа:

пневмоцилиндры одностороннего действия — подача сжатого воздуха в них осуществляется для выполнения рабочего хода в одном направлении;

пневмоцилиндры двустороннего действия: полезная работа совершается ими как при прямом, так и приобратном ходе поршня.

Пневмоцилиндры одностороннего действия

Пневмоцилиндры одностороннего действия применяют в выталкивателях, отсекателях, в зажимных, конструкциях и т.п. Рабочий ход в них осуществляется под действием сжатого воздуха, а в исходную позицию шток возвращается встроенной пружиной либо от внешней нагрузки (рис . 6.1).

Рис.6.1. Пневмоцилиндр одностороннего действия

На рис. 6.1 цилиндрический корпус 5 с обеих сторон закрыт крышками 1 и 8. В задней крышке 1 выполнено отверстие для подвода воздуха, а передняя крышка 8 имеет декомпрессионное отверстие с вмонтированным фильтроэлементом 7. Поршень 2 делит внутреннее пространство корпуса (гильзы ) на две полости: штоковую и поршневую. Шток 4 жестко связан с поршнем. Полости разграничены уплотнением 3 (манжетой ). Передняя крышка 8 снабжена направляющей втулкой 9, которая является опорой скольжения штока, передающего усилие от поршня на внешний объект. Возвратная пружина 6 смонтирована внутри цилиндра и охватывает шток.

Рабочий ход пневмоцилиндра осуществляется при подаче сжатого воздуха в поршневую полость; обратный ход происходит под действием встроенной пружины, что обусловливает меньшее потребление воздуха по сравнению с пневмоцилиндрами двустороннего действия аналогичных размеров. Кроме того, в пневмоцилиндрах одностороннего действия не требуется полная герметизация штоковой полости, постоянно связанной с атмосферой, а отсутствие дополнительных уплотнений снижает потери на трение.

Пневмоцилиндры одностороннего действия применяют в тех случаях, когда требуется передача усилия только в одном направлении, а возврат происходит беспрепятственно. а также тогда, когда из соображений безопасности должно обеспечиваться втянутое положение штока при отключении питания (падении давления сжатого воздуха в пневмосети). Область применения пневмоцилиндров одностороннего действия ограничена недостатками, присущими данной конструкции:

рабочее усилие снижено вследствие противодействия пружины (примерно на 10%);

малое усилие при обратном ходе (примерно 10% рабочего);

ограниченное перемещение штока (обычно не более 100 мм);

увеличенные продольные габариты (прибавляется длина сжатой пружины).

Существует большое количество конструктивных исполнений пневмоцилиндров одностороннего действия, например мембранные пневмоцилиндры (рис . 6.2).

Рис. 6.2, Мембранные пневмоцилиндры одностороннего действия

Принцип функционирования мембранного пневмоцилиндра (рис . 6.2, а) аналогичен принципу работы поршневого пневмоцилиндра одностороннего действия. Конструктивные отличия заключаются в том, что подвижной поршень заменен жестко защемленной упругой мембраной 1, изготовленной из резины, прорезиненной ткани или пластика. Благодаря большой площади мембраны такие пневмоцилиндры развивают усилия до 25000 Н, но при этом ход штока 2 ограничен. Мембранные пневмоцилиндры характеризуются существенно меньшими продольными габаритами и простотой монтажа; они недороги, и в них отсутствуют подвижные уплотнения.

Мембранный пневмоцилиндр одностороннего действия, показанный на рис. 6.2, б, предназначен для зажима деталей с целью их последующей механической обработки. В таком пневмоцилиндре отсутствует шток, а усилие передается непосредственно через мембрану 1, рабочий ход которой составляет 1 — 5 мм.

На принципиальных пневмосхемах пневмоцилиндры одностороннего действия, вне зависимости от конкретного конструктивного исполнения, обозначаются символами, приведенными на рис. 6.3.

Рис. 6.3. Условные графические обозначения пневмоцилиндров одностороннего действия

На рис. 6.3, а показано условное графическое обозначение пневмоцилиндра одностороннего действия, в котором рабочий ход осуществляется при выдвигании штока, а на рис. 6.3, б — при его втягивании.

Пневмоцилиндры двустороннего действия

Пневмоцилиндры двустороннего действия применяют в тех случаях, когда требуется передавать рабочее усилие при линейных перемещениях в обоих направлениях, например при перемещении, установке, подъеме и опускании рабочих органов машин и других производственно-технологических операциях.

Принципиальное отличие пневмоцилиндров двустороннего действия от рассмотренных выше заключается в том, что в них как прямой, так и обратный ходы поршня осуществляются под действием сжатого воздуха при попеременной его подаче в одну из полостей, в то время как другая соединена с атмосферой (рис . 6. 4).

Рис. 6.4. Пневмоцилиндр двустороннего действия

Перемещение штока в любом направлении является рабочим и может осуществляться под нагрузкой. При обратном ходе поршня штоковая полость находится под избыточным давлением, что связано с необходимостью установки дополнительных уплотнений на поршне и в передней крышке для предотвращения утечек сжатого воздуха по штоку.

В поршневых пневмоцилиндрах одностороннего и двустороннего действия практически все элементы, а также способы их крепления одинаковы.

Конструктивное исполнение пневмоцилиндров может быть различным в зависимости от их типоразмера и области применения. Наиболее распространенным способом крепления корпусных деталей пневмоцилиндров с диаметром поршня до 25 мм (иногда — до 63 мм) является завальцовка гильзы в крышках (рис . 6.5, а). Такая конструкция имеет существенный недостаток — пневмоцилиндры не подлежат ремонту.

Если диаметр поршня свыше 32 мм, то традиционным способом крепления остается стягивание крышек и гильзы шпильками (рис . 6.5, б). Удобны в эксплуатации и фактически не имеют ограничений по диаметру поршня пневмоцилиндры, крышки которых присоединены болтами к цельнотянутой спрофилированной гильзе (рис . 6.5, в).

Рис. 6.5. Способы крепления крышек пневмоцилиндров

Технология производства цельнотянутых гильз-корпусов позволяет при необходимости выполнять в них каналы для подвода воздуха, пазы для датчиков положения поршня; придавать конфигурацию, удобную для монтажа и обслуживания.

Пневмоцилиндры с демпфированием в конце хода

Одним из преимуществ пневмоцилиндров является высокая — до 1,5 м/с (а в ударных цилиндрах до 10 м/с) — скорость движения выходного звена. При достижении конечного положения, когда поршень «садится » на крышку, развиваются значительные ударные усилия, что сопровождается характерным стуком. Такие удары не только являются причиной возникновения шума, но и приводят к преждевременному износу и даже поломке элементов конструкции. Избежать преждевременного выхода из строя пневмоцилиндра можно путем установки на поршне эластичных (например , резиновых) демпферов (рис . 6.4). Однако такой способ демпфирования оказывается недостаточно эффективным, если имеют место значительные инерционные нагрузки.

В таких случаях применяют пневмоцилиндры двустороннего действия с воздушным демпфированием в конце хода (рис . 6.6).

Рис. 6.6. Пневмоцилиндр двустороннего действия с демпфированием в конце хода

Расширение функциональных возможностей таких цилиндров достигается путем введения в традиционную конструкцию дополнительных элементов. По обе стороны поршня устанавливают втулки демпфера 2, а в крышках цилиндра — уплотнительные манжеты 1 и дроссели 5 с обратным клапаном 6. Сжатый воздух, подводимый к цилиндру, свободно поступает в соответствующую полость, в том числе и через встроенный обратный клапан 6. Поршень движется к удаленной от него в этот момент крышке с максимальной скоростью до тех пор, пока втулка демпфера 2 не дойдет до уплотнительных манжет 1. При этом происходит «запирание » некоторого объема отводимого из цилиндра воздуха в полости, которая только что была соединена с атмосферой. Теперь воздух из этой полости может вытесняться в атмосферу лишь через отверстие малого диаметра в дросселе 5, величину проходного сечения которого можно изменять. Между крышкой и поршнем образуется «воздушная подушка». При дальнейшем движении поршня воздух в запертом объеме начинает сжиматься, давление возрастает, что приводит к торможению поршня, степень которого тем больше, чем меньше проходное сечение дросселя. В конечном итоге поршень упирается в крышку без удара, мягко.

Читайте также: Замена передних амортизаторов мерседес спринтер

При изменении направления движения сжатый воздух свободно поступает под поршень через обратный клапан 6, составляющий вместе с дросселем 5 единый узел, что обеспечивает быстрое трогание цилиндра с места.

При очень больших инерционных нагрузках или высоких скоростях движения поршня дополнительно устанавливают внешние гидравлические амортизаторы.

Следует отметить, что пневмоцилиндр, показанный на рис. 6.6, существенно отличается от рассмотренных выше конструкций тем, что в нем помимо установленных регулируемых демпферов смонтирован на поршне кольцевой постоянный магнит 3, магнитное поле которого распространяется за пределы гильзы и может регистрироваться с помощью специальных датчиков. Таким образом обеспечивается возможность контроля определенных функционально важных положений выходного звена пневмоцилиндра.

Для защиты штока от внешних загрязнителей в проходной (передней ) крышке практически всех пневмоцилиндров устанавливают грязесъемное кольцо 4.

Наличие в пневмоцилиндре регулируемых демпфирующих устройств отображается в условном графическом обозначении стилизованным изображением втулок демпферов, пересеченных стрелкой, а наличие постоянного магнита — жирной линией на изображении поршня.

Описанная конструкция пневмоцилиндров благодаря своей простоте и функциональным возможностям является наиболее распространенной, и ее можно назвать типовой или даже традиционной.

Ппневмоцилиндрам двустороннего действия присущ ряд недостатков, ограничивающих область их применения:

усилия при прямом и обратном ходах поршня различны вследствие неодинаковости его площадей в штоковой и поршневой полостях;

шток расположен консольно, причем размер консоли различен во втянутом и выдвинутом положении;

шток хорошо воспринимает только осевую нагрузку, а радиальную — плохо.

Пневмоцилиндры с проходным штоком

В пневмоцилиндрах с проходным, или двусторонним, штоком (рис . 6.7) обе рабочие полости штоковые, а площади поршня равны с обеих сторон. Шток опирается не на одну опору в крышке, как в ранее рассмотренных конструкциях, а на две — в каждой из крышек.

Рис. 6.7. Пневмоцилиндр с проходным (двухсторонним ) штоком

Подобная конструкция имеет ряд преимуществ:

возможность осуществления рабочих перемещений со стороны обоих торцов пневмоцилиндра;

нагрузка на шток воспринимается двумя опорами, что увеличивает срок службы пневмоцилиндра;

равенство площадей поршня в обеих рабочих полостях, что обеспечивает равные рабочие усилия при движении его в любом направлении.

К недостаткам пневмоцилиндров с проходным штоком относят увеличенный почти вдвое по сравнению с традиционной конструкцией продольный габарит пневмоцилиндра за счет увеличения длины штока.

Применяют также пневмоцилиндры, в которых проходной шток выполнен полым, что позволяет использовать его как часть трубопровода, что в некоторых случаях является удобным конструктивным решением.

В случаях, когда требуется получение значительных усилий, а поперечный размер монтажного пространства недостаточен для установки пневмоцилиндра соответствующего диаметра, применяют тандем-пневмоцилиндры (рис . 6.8).

Рис. 6.8. Тандем-пневмоцилиндр

Тандем-пневмо-цилиндр, или сдвоенный пневмоцилиндр, — это, по существу, два пневмоцилиндра двустороннего действия, объединенные в одном корпусе и имеющие общий шток. По сравнению с традиционными пневмоцилиндрами того же диаметра усилия, развиваемые тандем-пневмоцилиндрами, фактически в два раза больше вследствие суммирования усилий, получаемых одновременно на двух поршнях.

Если необходимо увеличить развиваемое пневмоцилиндром толкающее усилие в три-четыре раза, применяют секционные пневмоцилиндры, которые последовательно стыкуются между собой. Наличие в их корпусах распределительных каналов позволяет подводить сжатый воздух в полости всех пневмоцилиндров всего через два внешних подсоединения.

Продольный габарит тандем-пневмоцилиндров как минимум в два раза больше, чем традиционных пневмоцилиндров. В конструкции, представленной на рис. 6.9, этот недостаток отсутствует.

Рис. 6.9. Компактный тандем-пневмоцилиндр

В таком пневмоцилиндре развиваемое усилие увеличивается в два раза только при выдвижении штока-плунжера 3, т. к. при этом сжатый воздух воздействует на один внешний 1 и один внутренний 2 его торцы. При втягивании же штока цилиндр развивает незначительные усилия.

Традиционные конструкции пневмоцилиндров позволяют обеспечить две точки позиционирования штока и соотвественно, связанных с ними объектов — «шток втянут» и «шток выдвинут». Область эффективного применения пневмоцилиндров значительно расширяется, если реализуются останов и удержание их выходных звеньев в некоторых заданных промежуточных точках с допустимыми позиционными ошибками. В зависимости от предъявляемых требований — числа точек позиционирования выходного звена, частоты их смены (режима работы), необходимой точности отработки приводом заданного перемещения — используют пневматические механизмы различной структуры и с различными принципами управления движением выходного звена.

Чтобы обеспечить некоторое ограниченное число точек позиционирования (более двух), применяют многопозиционные пневмоцилиндры, состоящие из двух или более пневмоцилиндров с различными рабочими ходами.

На рис. 6.10 представлены две конструкции многопозиционных пневмоцилиндров, одна из которых (рис . 6.10, а) обеспечивает три, а вторая (рис . 6.10, б) — четыре точки позиционирования.

Рис. 6.10. Многопозиционные пневмоцилиндры

Во время работы корпус четырех-позиционного пневмоцилиндра перемещается, и следовательно, пневмоцилиндр должен быть укомплектован при монтаже подвижными соединениями для пневмошлангов.

Число точек позиционирования можно увеличить, если скомбинировать таким же образом не два, а большее число пневмоцилиндров. При этом следует учитывать, что подобные конструкции могут функционировать нестабильно, когда штоки разных цилиндров движутся в противоположных направлениях.

Пневмоцилиндры с фиксатором штока

Рис. 6.11. Пневмоцилиндр с фиксатором штока

Путем механи-ческого удержания штока посредством специальных устройств (рис . 6.11) можно получить фактически неограни-ченное число точек позиционирования.

На рис. 6.11 шток 6 удерживается разрезным тормозным башмаком 4, который обжимает его под действием встроенной пружины 1. Разблокировка штока 6 осуществляется при подаче сжатого воздуха в рабочую полость 5 фиксатора. При этом поршень 2, сжимая пружину 1, освобождает элементы конструкции 3, прижимающие тормозной башмак 4 к штоку 6. Фиксаторы позволяют надежно удерживать шток пневмоцилиндра под нагрузкой даже при внезапном падении давления в пневмосети.

Там, где требуются значительные (до нескольких метров) перемещения объектов, применение пневмоцилиндров традиционного исполнения затруднительно или невозможно. Для обеспечения большого хода необходим шток соответствующей длины, что обусловливает резкое увеличение продольного габарита пневмоцилиндра; значительные размеры консольной части штока в выдвинутом положении могут стать причиной потери устойчивости под нагрузкой.

Задачу осуществления значительных по величине перемещений при ограничениях в габаритах можно было бы решить посредством телескопических цилиндров. Однако такие цилиндры, широко используемые в гидрофицированных строительных и подъемно-транспортных машинах (например , для подъема кузовов самосвалов), практически не нашли применения в пневмоприводах по состоянию на сегодняшний день.

Так как шток предназначен только для передачи усилия от поршня к внешнему объекту, то бесштоковые конструкции, в которых усилие передается непосредственно от поршня, имеют очевидные преимущества, главное из которых заключается в как минимум двукратном уменьшении продольного габарита по сравнению с пневмоцилиндром традиционной конструкции с той же величиной хода.

Читайте также: Амортизаторы для капота рав 4 2019

Очевидно, что преимущества бесштоковых пневмоцилиндров проявляются в значительной степени при больших величинах рабочего хода.

Одним из конструктивных решений, позволяющих отказаться от штока в его традиционном значении, является пневмоцилиндр с гибким штоком (рис . 6. 12.).

Рис. 6.12. Пневмоцилиндр с гибким штоком

Жесткий шток в данной конструкции заменен покрытым нейлоном металлическим тросом 3 (либо лентой из синтети-ческого материала), охватывающим ролики 1, размещенные в крышках пневмоцилиндра. Внутри гильзы 4 цилиндра трос 3 жестко связан с поршнем 5, а снаружи — с кареткой 2, к которой и крепится перемещаемый объект.

Данное техническое решение, несмотря на свою относительную простоту, не получило широкого распространения.

В пневмоцилиндрах с магнитной муфтой (рис . 6.13) усилия, развиваемые поршнем, передаются на внешнюю каретку за счет сил магнитного взаимодействия.

Рис. 6.13. Пневмоцилиндр с магнитной муфтой

Поршень 1 имеет набор кольцевых постоянных магнитов 2, которые взаимодействуют с кольцевыми магнитами 3, расположенными в каретке 4, охватывающей гильзу 5. Если гильза выполнена из немагнитного материала и является тонкостенной, то движение поршня (1 -я полумуфта) сопровождается синхронным перемещением каретки (2 -я полумуфта), к которой присоединен внешний объект (нагрузка ).

По сравнению с конструкциями, в которых усилие с поршня на нагрузку передается механическим путем, в пневмоцилиндрах с магнитной муфтой при равных значениях диаметра цилиндра и давления питания развиваемое усилие приблизительно на 20% меньше. Такие пневмоцилиндры чувствительны к перегрузкам, могущим привести к «разрыву » муфты.

Установив дополнительные магнитные кольца, можно увеличить силу магнитного сцепления поршня с кареткой, однако в этом случае возрастает продольный габарит поршня и всей конструкции в целом.

Особенности конструктивного исполнения пневмоцилиндров с магнитной муфтой (нежесткая связь между поршнем и кареткой, эксцентричное положение нагрузки) накладывают ограничения на величины осевых и радиальных нагрузок и местонахождение точек их приложения, а также на допустимое соотношение скорости и массы перемещаемых объектов.

В настоящее время наиболее широко распространены бесштоковые пневмоцилиндры, в которых усилие механически передается на нагрузку непосредственно поршнем (рис . 6.14).

Рис. 6.14. Пневмоцилиндр с ленточным уплотнением

Гильза 2 пневмоцилиндра имеет сквозной продольный паз (по всей длине гильзы). Через этот паз поршень 3 механически связан с внешней кареткой 1 (т . е. поршень выполнен заодно с ней). С целью герметизации гильзы паз с ее внутренней стороны закрыт металлической либо синтетической лентой 4, закрепленной в крышках. Чтобы пропустить поршень сквозь паз, часть ленты, расположенную между уплотнениями поршня, проводят через тело последнего под узкой частью. При работе пневмоцилиндра лента, неподвижная относительно его корпусных деталей, скользит в теле поршня, открывая паз в гильзе только в месте нахождения поршня. Чтобы предотвратить попадание загрязнителей из окружающей среды внутрь гильзы 3, продольный паз закрыт с внешней стороны защитной лентой 5, пропущенной через каретку 1.

Рис. 6.15. Бесштоковые пневмоцилиндры с направляющими

При работе в условиях значительных радиальных нагрузок бесштоковые пневмоцилиндры с целью их разгрузки снабжают специальными направляющими (рис . 6.15, а) или выполняют каретку таким образом, что она передает нагрузку на гильзу-корпус (рис . 6.15, б). Подобное конструктивное исполнение позволяет обеспечить высокую точность направления движения каретки, защиту присоединенного объекта от проворота и некоторое возрастание значения полезной нагрузки на привод.

Защита штока пневмоцилиндра от проворота

При возвратно-поступательном движении штока в стандартных пневмоцилиндрах имеет место некоторый его проворот относительно оси движения, что обусловлено наличием микронеровностей на поверхности самого штока, а также на направляющих и уплотнениях. В связи с этим непосредственно на штоке пневмоцилиндра нельзя закреплять инструмент (например , краскопульт), требующий строгой ориентации в пространстве. С целью устранения этого недостатка, особенно в тех случаях, когда к штоку прикладывается крутящий момент, применяют различные конструкции, в которых шток защищен от проворота (рис . 6.16).

Рис.6.16. Пневмоцилиндры с непроворачивающимся штоком

Крутящий момент в таких конструкциях может восприниматься: штоком (рис . 6.16 а, б); поршнем (рис . 6.16 в, г); направляющими (рис . 6.16 д, е).

При небольших значениях крутящих моментов могут использоваться конструкции с двумя штоками (рис . 6.16, а) либо с квадратным или шестиугольным штоком (рис . 6.16, б). Более высокие значения крутящих моментов воспринимают пневмоцилиндры с овальным (рис . 6.16, в) или прямоугольным (рис . 6.16, г) поршнем. Кроме того, благодаря прямоугольному профилю гильзы такие цилиндры позволяют обеспечить высокую плотность монтажа. Если пневмоцилиндры работают в условиях значительных по величине крутящих моментов, их снабжают либо внешними направляющими (рис . 6.16, д), либо направляющими, выполненными в одном корпусе с гильзой (рис . 6.16, е).

Различные условия работы пневмоцилиндров обусловливают различные способы их монтажа. Способ монтажа существенно влияет на эксплуатационные показатели пневмопривода и ведомого механизма. Поэтому его необходимо выбирать так, чтобы:

на штоке не возникали радиальные нагрузки;

шток не потерял устойчивость в полностью выдвинутом положении.

Для неподвижного и для подвижного способов монтажа (рис . 6.17) выпускаются различные элементы крепежа.

Рис. 6.17. Способы монтажа пневмоцилиндров

В случаях неподвижного монтажа кроме варианта непосредственного крепления пневмоцилиндров на оборудовании применяют фланцы (рис . 6.17, а) и лапы (рис . 6.17, б). Для обеспечения подвижности пневмо-цилиндра во время работы используют цапфы (рис . 6.17, в), поворотные оси или проушины (рис . 6.17, г).

Соединения штока с механизмом также выполняют различными способами (рис . 6.18).

Рис. 6.18. Элементы соединений штоков пневмоцилиндров с ведомыми механизмами

Неподвижные соединения реализуются с помощью наружной (рис . 6.18, а) или внутренней резьбы на конце штока.

Несовпадение траекторий движения конца штока и монтажного звена ведомого механизма приводит к появлению радиальных усилий на штоке и, соответственно, к ускоренному износу гильзы, поршня, штока, направляющих втулок и уплотнений. Если при жестком способе крепления штока вследствие условий эксплуатации или особенностей конструктивного исполнения оборудования невозможно предотвратить возникновение радиальных нагрузок на шток, необходимо применять подвижные переходные крепежные элементы — вилкообразные головки (рис . 6.18., б), шарнирные наконечники — серьги (рис . 6.18., в) или соединительные муфты (рис . 6.18., г).

Серьги, содержащие шаровой элемент, разрешают поворот оси присоединительного отверстия на несколько градусов, а муфты допускают также и радиальное смещение штока и ведомого механизма на несколько десятых долей миллиметра.

Следует иметь в виду, что предельно допустимые осевые нагрузки на шток зависят от способа монтажа. Хотя напряжения в штоке от чистого сжатия невелики, при больших рабочих ходах возможна потеря устойчивости вследствие продольного изгиба. Устойчивость штока проверяется по обобщенной формуле Эйлера.

При монтаже, необходимо соблюсти меры, исключающие возможность повреждения цилиндров (в особенности штоков) и попадания загрязнителей в их внутренние полости. Места установки пневмоцилиндров должны быть доступны для обслуживания в процессе эксплуатации.

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

🎬 Видео

Лада XRay амортизаторы TORRСкачать