Амортизаторы используют для защиты от ударных нагрузок оборудования на различных транспортных средствах. Устройства способны сглаживать резкие толки и движения, предотвращая механизмы, корпусные части от износа и обеспечивая плавность хода.

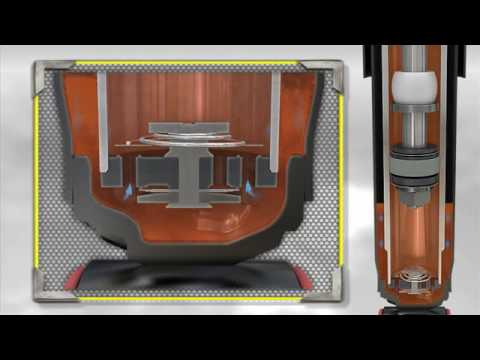

Видео:Как работают амортизаторыСкачать

Основные виды

Амортизирующие установки отличаются по техническим показателям и классифицируются в несколько категорий:

- устройства категории АКСС;

- приборы с обозначением АД;

- модели АПНМ;

- устройства с фрикционным демпфированием.

Приобретать различные виды устройств для сглаживания нагрузок или виброизоляторов необходимо только в специализированной организации, например, амортизаторы демпфированный можно купить тут — https://tankiz.com/products/group/amortizatory-ad.

Демпфированные амортизаторы с обозначением АД устанавливают в случаях, когда монтаж приборов требуется при соблюдении диапазона нагрузок в рамках разночастотности. Температурный диапазон эксплуатации составляет от – 60 до 70 градусов. Демпфированные амортизирующие установки превосходят виброизолирующие амортизаторы, потому что способны эксплуатироваться в широких диапазонах вибрации. Преимущества демпфированных амортизаторов также заключаются в следующих факторах:

- возможность установки на различных приборах;

- способны снижать ударные ускорения до 8 раз;

- эффективно работают в среде пониженного давления;

- предназначены даже для условий с перепадами температур от -60 до 70 градусов.

Амортизирующие устройства категории АКСС предназначены для предотвращения ударных нагрузок в различных средах. Устройства оснащены кабельными каналами и страховкой, могут использоваться в воздушной среде, насыщенной парами и маслами, дизельным топливом, при этом температура эксплуатации варьируется от -10 до 70 градусов. Амортизаторы АКСС подходят для установки на судах, двигателях и коробках танков, бронетранспортных машин, вентиляционных и кондиционирующих установках. Изготавливаются данные амортизирующие приборы только в соответствии с государственным стандартом.

Для пространственного погружения необходимы виброизоляторы ДКА, которые защищают оборудование и приборы летательных аппаратов, ракетно-космических комплексов от попадания вибрационных и ударных нагрузок в разных частях погружения. Структура виброизоляторов включает двойной колокольчик, который отличается повышенной статической прочностью. Основным отличительными критериями виброизоляторов выступают показатели размера диаметра пресс-формы и номинальной весовой нагрузки, а также резонансной собственной частотой с номинальной нагрузкой.

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Видео:Фактор падения. Почему нужно обязательно использовать амортизатор?Скачать

6.6.2. Защита рэс с помощью амортизаторов

Амортизаторы — механические фильтры нижних частот — применяют для защиты блоков РЭС от вибрационных и ударных воздействий. Являясь одновременно упругой опорой, устанавливаемой между защищаемым блоком и вибрирующим основанием, их конструкции обязательно включают в себя упругий элемент — чаще всего это стальная цилиндрическая или коническая пружина — и демпфирующий элемент, в котором энергия колебаний рассеивается за счет явлений вязкого или сухого трения. При отсутствии демпфирующего элемента энергия колебаний может рассеиваться за счет внутреннего трения в материале упругого элемента. При выборе типов и типоразмеров амортизаторов необходимо учитывать, что они одновременно должны удовлетворять совокупности динамических, климатических и конструктивных требований.

В соответствии с динамическими требованиями амортизаторы должны обеспечивать надежную вибро- и ударозащиту по заданным направлениям и в заданном диапазоне частот, иметь эффективное демпфирование для быстрого гашения колебаний при резонансах, ударах и толчках, а частоты их собственных колебаний должны быть меньше нижней граничной частоты fн диапазона вибрационных воздействий при эксплуатации.

В соответствии с эксплуатационными требованиями амортизаторы должны надежно функционировать в заданных климатических условиях — при повышенной или пониженной температуре окружающей среды, в условиях воздействия влаги, морского тумана, солнечной радиации, пыли, грибков, плесени.

В соответствии с конструктивными требованиями амортизаторы должны функционировать при заданной схеме нагружения, быть удобными в монтаже, взаимозаменяемыми, иметь малые массу и габаритные размеры. По конструктивному исполнению и принципу действия различают пять основных типов амортизаторов:

— пружинные с воздушным демпфированием,

— пружинные с фрикционным демпфированием,

— цельнометаллические со структурным демпфированием,

Каждому из перечисленных типов амортизаторов присущи свои конструктивные особенности, достоинства и недостатки, ограничивающие область их применения.

Резинометаллические амортизаторы (рис. 6.19, а) состоят из элементов 1 и 2 металлической арматуры и фасонного резинового упругого и демпфирующего элемента 3, соединенного с ними с помощью вулканизации. Амортизаторы этого типа просты, компактны, технологичны и дешевы, обладают большой нагрузочной способностью и возможностью произвольной их ориентировки относительно основания. Однако они имеют относительно уз кий диапазон рабочих температур

Рис. 6.19. Конструкции амортизаторов различного типа:

а — резинометаллические: 1,2— элементы арматуры; 3 — упругий и демпфирующий элемент;

б — пружинные с воздушным демпфированием: 1 — фасонная пружина; 2 — калиброванное отверстие; 3 — резиновая оболочка;

в — пружинные с фрикционным демпфированием: 1 — конические пружины; 2 — диафрагма; 3 — корпус; 4 — шток;

д — пружинно-полимерные: 7 — цилиндрическая пружина; 2 — полимерный демпфер; 3, 5 — обоймы; 4, 7 — полимерные прокладки; 6 — корпус

и ограниченный срок службы из-за старения резины и ослабления в процессе эксплуатации сцепления металла с резиной. Кроме того, их недопустимо использовать в агрессивной среде, содержащей пары бензина, масла и т.д.

Наиболее стойкими являются амортизаторы на основе кремнийорганической резины (силикона), почти не изменяющей своих динамических свойств в диапазоне температур -55. + 150°С, обладающей значительным внутренним демпфированием и относительно небольшими изменениями упругих свойств.

В амортизаторе пружинном с воздушным демпфированием типа AД (рис. 6.19, б) упругим элементом является фасонная пружина 1 (коническая или экспоненциальная), имеющая нелинейную статическую характеристику P(z). Эффект демпфирования возникает вследствие потерь энергии в потоке воздуха, протекающего через калиброванное отверстие 2 в резиновой оболочке 3. Данный амортизатор обладает свойством равночастотности, т.е. независимостью частоты собственных колебаний от нагрузки, однако его демпфирующие свойства зависят от температуры и меняются вследствие старения резины.

В амортизаторах пружинных с фрикционным демпфированием типа АФД и АПН (рис. 6.19, в) упругий элемент состоит из двух последовательно соединенных конических пружин 1. Эффект демпфирования возникает за счет сил сухого трения между корпусом 3 и подпружиненной пластмассовой диафрагмой 2, связанной со штоком 4, на который опирается защищаемое изделие. Амортизатор имеет хорошие эксплуатационные характеристики, однако при малых амплитудах колебаний не обеспечивает виброзащиты, так как для начала движения диафрагме необходимо преодолеть силу [рения.

Пружинно-полимерные амортизаторы типа АПП отличаются от амортизаторов типа АЦП материалом подушки, в качестве которого в них используют полимерные материалы. Такие свойства полимерных материалов, как значительный коэффициент механических потерь, возможность изменения в широких пределах механических характеристик, технологичность и простота изготовления из этих материалов конструкций различной формы, позволяют использовать их для изготовления амортизаторов с хорошими виброизолирующими характеристиками.

Пружинно-полимерный амортизатор (рис. 6.19, д) состоит из цилиндрической пружины 1, навитой на полимерный демпфер 2, размещенный в обоймах 3 и 5, опирающихся на верхнюю 4 и нижнюю полимерные прокладки. Конструкция размещена в корпусе 6.

Для обеспечения устойчивой работы амортизатора в горизонтальной плоскости в качестве упругого элемента используют коническую или экспоненциальную пружину. Эти амортизаторы имеют широкий частотный диапазон защиты, но их параметры сильно зависят от температуры и влажности окружающей среды,] Расширение температурного диапазона устойчивой работы такого амортизатора достигается использованием многослойных структур демпфирующих элементов, каждый слой которых рассчитан на эффективное демпфирование колебаний в определенном интервале температур.

На основе рассмотреных типов амортизаторов этого типа разработаны и введены в эксплуатацию системы пассивной виброзащиты конструкций РЭС, порядок расчета параметров которых будет рассмотрен в подразд. 6.7.

Видео:ПОЧЕМУ ОПЫТНЫЕ АВТОМОБИЛИСТЫ НЕ СТАВЯТ ГАЗОВЫЕ АМОРТИЗАТОРЫ ВМЕСТО МАСЛЯНЫХСкачать

Амортизаторы АКСС – полувековая защита приборов и механизмов от вибрации и ударов

|

Вибрация — колебания частей производственного оборудования и трубопроводов, возникающие при неудовлетворительном их креплении, плохой балансировке движущихся и вращающихся частей машин и установок, работе ударных механизмов. По физической природе вибрация представляет собой колебательные движения материальных тел с частотами в пределах 12. 8000 Гц.

К средствам защиты от вибрации могут быть отнесены всякого рода оградительные устройства, виброизолирующие, виброгасящие и вибропоглощающие устройства автоматического контроля, сигнализации и дистанционного управления. Решением вопроса снижения вибрации ученые и конструкторы занимались с конца IXX. Были предложены десятки способов и столько же различных конструкций виброгасителей. С середины прошлого века, когда резина как амортизирующий материал получила широкое распространение особое место в данном вопросе получили резиновые и резинометаллические амортизаторы.

Резиновые и резинометаллические амортизаторы представляют собой резиновые детали различных форм и размеров предназначенные для защиты приборов и механизмов от ударных воздействий и вибраций в различных температурных условиях и средах.

В 80-х годах ХХ века ЦНИИ им.акад. Крылова предложил для решения проблем действия вибрации в судостроении новое виброзащитное, ударостойкое устройство – резинометаллические амортизаторы АКСС.

АКСС — амортизатор корабельный со страховкой, под «страховкой» понимают безопасность устройства металлической арматуры изделия: повреждение места соединения резины с металлом не приводит к разрушению амортизатора, не допускает срывания оборудования с креплений во время нештатных ситуаций.

Маслостойкие амортизаторы типа АКСС-М (ГОСТ 17052.1-80, ГОСТ ВД 17053.1-80) — применяются под нагрузки от 10 до 400 кгс (98 Н до 3924 Н) и кислотостойкие амортизаторы типа АКСС-И (ТУ 38 105 1258-90) применяются под нагрузки от 25 до 400 кгс (245 Н до 3924 Н), работоспособны при температурах от минус 5 0 С до плюс 70 0 С, кратковременно (не более 1 часа и не чаще одного раза в месяц) от минус 10°С до плюс 100ºС, а также при температуре до минус 40ºС в нерабочем состоянии в период достройки и холодного отстоя судов под амортизируемым оборудованием в присутствии паров масла и дизельного топлива, а также возможного обливания маслом, дизельным топливом, пресной и морской водой.

В зависимости от конструкции арматуры амортизаторы изготавливаются двух типов: бескозырьковый и козырьковый.

Читайте также: Дэу нексия задние амортизаторы от чего подходят

Маленькие амортизаторы служат для защиты лёгких хрупких приборов от сотрясений, большие — для звукоизоляции довольно тяжёлых виброактивных механизмов. Спроектированные еще в пятидесятые года, и прошедшие в последующем ряд усовершенствований, для защиты от вибрации и ударных нагрузок оборудования на судах, в настоящее время АКСС с успехом используются для эффективной защиты от вибрации двигателей и коробок сельхозмашин, танков, БТР, вентиляционных установок, установок кондиционирования, компрессоров и др. Это обуславливается простотой конструкции, высокой надежностью при эксплуатации (в том числе в экстремальных условиях), достаточно высокими акустическими показателями и удобством при монтаже.

АО «НИИРПИ»

190020, РФ, Санкт-Петербург,

Нарвский проспект, д. 22

т.: (812) 252-38-95, 252-46-11

ф.: (812) 252-44-14

Видео:Амортизатор: устройство и неисправности. Курсы ИЦ СМАРТ ecSmartСкачать

Защита от вибрации (стр. 2 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 |

В целях профилактики вибрационной болезни для работающих с вибрирующим оборудованием рекомендуется специальный режим труда. Так, при работе с ручными машинами, удовлетворяющими требованиям санитарных норм, суммарное время работы в контакте с вибрацией не должно превышать 2/3 рабочей смены. При этом продолжительность одноразового непрерывного воздействия вибрации, включая микропаузы, входящие в данную oпepацию, не должна превышать для ручных машин 15-20 мин.

При таком режиме труда (если прочие факторы условий труда соответствуют санитарным нормам) рекомендуется устанавливать обеденный перерыв не менее 40 мин и два регламентированных перерыва (для активного отдыха, проведения производственной гимнастики по специальному комплексу и физиопрофилактических процедур): 20 мин через 1—2 ч после начала смены и 30 мин через 2 ч после обеденного перерыва.

Для работающих в условиях вибрации при наличии других неблагоприятных факторов (шума, температуры, вредных веществ излучения и др.), превышающих санитарные нормы, режимы труда и отдыха должны устанавливаться на основе изучения изменения работоспособности, отражающей степень неблагоприятного воздействия всего комплекса факторов условий труда на организм человека.

При работе с вибрирующим оборудованием рекомендуется включать в рабочий цикл технологические операции, не связанные с воздействием вибраций. Рабочие, у которых обнаружена вибрационная болезнь, временно, до решения ВТЭК, должны быть переведены на работу, не связанную с вибрацией, значительным мышечным напряжением и охлаждением рук.

1. Каковы основные методы защиты от вибрации?

2. Что такое виброгашение и в чем особенность динамического виброгашения?

3. Как осуществить отстройку от резонанса?

4. В чем заключается сущность вибродемпфирования и какие материалы для него применяются?

5. Для каких частот вибрации применяют виброгашение и повышение жесткости конструкции?

6. В чем заключается сущность виброизоляции?

7. Какие СКЗ и СИЗ применяются для защиты от вибрации?

Защита от шума, инфра — и ультразвука

Основным нормативным документом, устанавливающим классификацию шумов, допустимые уровни шума на рабочих местах, допустимые уровни шума в помещениях жилых, общественных зданий и на территории жилой застройки, являются Санитарные нормы СН 2.2.4/2.1.8.562—96 «Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки».

Санитарные нормы обязательны для всех организаций и юридических лиц независимо oт форм собственности, подчинения и принадлежности физических лиц и независимо от гражданства.

В Санитарных нормах применяются следующие понятия:

Звуковое давление — переменная составляющая давления воздуха или газа, возникающая в результате звуковых колебаний, Па.

Эквивалентный (по энергии) уровень звука, LАэкв, дБА, непостоянного шума — уровень звука постоянного широкополосного шума, который имеет такое же среднеквадратичное звуковое давление что и данный непостоянный шум в течение определенного интервала времени.

Предельно допустимый уровень (ПДУ) шума — это уровень фактора, который при ежедневной (кроме выходных дней) работе, но не более 40 часов в неделю в течение всего рабочего стажа, не должен вызывать заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследований в процессе работы или в отдаленные сроки жизни настоящего и последующих поколений. Соблюдение ПДУ шума не исключает нарушения здоровья у сверхчувствительных лиц.

Допустимый уровень шума — это уровень, который не вызывает у человека значительного беспокойства и существенных изменений показателей функционального состояния систем и анализаторов, чувствительных к шуму.

Максимальный уровень звука, LАмакс, дБА — уровень звука, соответствующий максимальному показателю измерительного, прямо показывающего прибора (шумомера) при визуальном отсчете, или значение уровня звука, превышаемое в течение 1 % времени измерения при регистрации автоматическим устройством.

Нормируемыми параметрами постоянного шума являются уровни звукового давления L, дБ, в октавных полосах со среднегеометрическими частотами: 31,5; 63; 125; 250; 500; 1000; 2000; 4000; 1000 Гц. Для ориентировочной оценки допускается использовать уровень звука LA, дБА.

Нормируемыми параметрами непостоянного шума являются эквивалентные (по энергии) уровни звука LАэкв, дБА, и максимальные уровни звука L А макс, дБА.

Оценка непостоянного шума на соответствие допустимым уровням должна проводиться одновременно по эквивалентному и максимальному уровням звука. Превышение одного из показателей должно рассматриваться как несоответствие санитарным нормам.

Классификация средств и методов защиты от шума приведена в ГОСТ 12.1.029—2001.

Средства и методы защиты от шума по отношению к защищаемому объекту подразделяются на: средства и методы коллективной защиты (СКЗ) и средства индивидуальной защиты (СИЗ).

Наиболее эффективными являются технические меры защиты от шума: уменьшение шума в источнике; применение технологических процессов, при которых уровни звукового давления на рабочих местах не превышают допустимые уровни; применение дистанционного управления шумными машинами и др.

Для защиты от акустических колебаний (шума, инфра — и ультразвука) можно использовать следующие методы:

• снижение звуковой мощности источника звука;

• размещение рабочих мест с учетом направленности излучения звуковой энергии;

• удаление рабочих мест от источника звука;

• акустическая обработка помещений;

• применение средств индивидуальной защиты.

Снижение звуковой мощности источника звука. Для снижения шума механизмов и машин применяют методы, аналогичные методам, снижающим вибрацию машин, т. к. вибрация является источником механического шума.

Аэродинамический шум, вызываемый движением потоков воздуха и газа и обтеканием им элементов механизмов и машин, — наиболее мощный источник шума, снижение которого в источнике наиболее сложно. Для уменьшения интенсивности генерации шума улучшают аэродинамическую форму элементов машин, обтекаемых газовым потоком, и снижают скорость движения газа.

Снижение шума в источнике требует конструкторской переработки излучающих шум узлов или механизмов в целом, что может быть реализовано в основном на этапе проектирования машин и оборудования, а для действующих цехов является неприемлемым. Поэтому можно рекомендовать применение упругих прокладок между основанием машины, прибора и опорной поверхностью. В качестве прокладок используются резина, войлок, пробка, различной конструкции амортизаторы. Под настольные шумящие аппараты, счетные, перфорационные машины можно подкладывать мягкие коврики из синтетических материалов, а под ножки столов, на которых они установлены, прокладки из мягкой резины, войлока толщиной 6—8 мм. Крепление прокладок возможно путем приклейки их к опорным частям. Замена прокладок из резины производится через 4—5 лет, из войлока — через 2—2,5 года.

Возможно также применение звукоизолирующих кожухов, когда это не мешает технологическому процессу. Не менее важным для снижения шума в процессе эксплуатации является вопрос правильной и своевременной регулировки, смазывания или замены механических узлов шумящего оборудования.

Снижение шума в производственном помещении может быть достигнуто и организационно-техническими мерами: правильной планировкой помещения и размещением оборудования, использованием звукоизоляции и звукопоглощения.

При расположении оборудования следует учитывать защиту расстоянием. Уровень шума на расстоянии от источника можно определить из соотношения:

где LR — уровень шума на расстоянии R (м) от источника, дБ; Lи — уровень шума источника, дБ.

При размещении шумящего оборудования его стремятся концентрировать в одном месте производственного помещения (цеха), которое ограждают звукоизолирующими перегородками или устраивают для персонала звукоизолированные кабины со смотровыми окнами.

Суммарный уровень шума N источников с одинаковым уровнем шума в равноудаленной точке рассчитывают по формуле:

где L, — уровень шума одного источника, дБ.

Акустическая обработка помещения — это мероприятие, снижающее интенсивность отраженного от поверхностей помещения (стен, потолка, пола) звука. Для этого применяют звукопоглощающие облицовки поверхностей помещения (рис. 2.76, а) и штучные (объемные) поглотители различных конструкций (рис. 2.76, б), подвешиваемые к потолку помещения.

Рис. 2.76. Акустическая обработка помещении: а — звукопоглощающая облицовка помещений:

1 — защитный перфорированный слой; 2 — звукопоглощающий материал; 3 — защитная стеклоткань;

4 — стена или потолок; 5 — воздушный промежуток; 6 — плита из звукопоглощающего материала;

б — звукопоглотители различных конструкций

Поглощение звука происходит путем перехода энергии колеблющихся частиц воздуха в теплоту за счет потерь на трение в пористом материале облицовки или поглотителя. Для большей эффективности звукопоглощения пористый материал должен иметь открытые со стороны падения звука незамкнутые поры. Звукопоглощающие материалы характеризуются коэффициентом звукопоглощения а, равным отношению звуковой энергии, поглощенной материалом, и энергии, падающей на него. Звукопоглощающие материалы должны иметь коэффициент звукопоглощения не менее 0,3. Чем это значение выше, тем лучше звукопоглощающий материал. Звукопоглощающие свойства пористых материалов определяются толщиной слоя, частотой звука, наличием воздушной прослойки между материалом и поверхностью помещения. Эффект снижения шума за счет применения звукопоглощающей облицовки можно оценить по формуле

где В1, и В2 — постоянные помещения соответственно до и после проведения акустической обработки.

Постоянную помещения рассчитывают по формуле

в которой: А = — эквивалентная площадь звукопоглощения, м2, αср = A/Snoв — средний коэффициент звукопоглощения помещения, а αi, Si., Snов — коэффициент звукопоглощения облицовки, соответствующая ему площадь поверхности и общая площадь поверхностей помещения.

Установка звукопоглощающих облицовок снижает уровень шума на 6. 8 дБ в зоне отраженного звука (вдали от его источника) и на 2. 3 дБ в зоне превалирования прямого шума (вблизи от источника). Несмотря на такое относительно небольшое снижение уровня шума, применение облицовок целесообразно по следующим причинам: во-первых, спектр шума в помещении меняется за счет большей эффективности (8дБ) облицовок на высоких частотах: он делается более глухим и менее раздражающим; во-вторых, становится более заметным шум оборудования, а следовательно, появляется возможность слухового контроля его работы, становится легче разговаривать, улучшается разборчивость речи. По этим причинам помещения концертных залов подвергают акустической обработке.

Читайте также: Передняя стойка амортизатора фольксваген кадди

Звукопоглощающими свойствами обладают все строительные материалы, однако эффективность их, как правило, низка. Поэтому звукопоглощающие конструкции состоят из пористых или рыхлых волокнистых материалов. Материалы и конструкции звукопоглощающих облицовок должны обладать механической прочностью, удовлетворять требованиям противопожарных норм, быть легкими и долговечными.

Варьируя звукопоглощающим материалом, его толщиной, размерами воздушного зазора, а также параметрами перфорированного листа (диаметром перфорации, расстоянием между отверстиями и коэффициентом перфорации — отношением площади отверстий к площади всего перфорированного листа), можно в значительных пределах изменять частотную характеристику коэффициента звукопоглощения.

Защитный слой, который предназначен для защиты от выдувания пыли звукопоглощающего материала, не обладающего необходимой механической прочностью, практически не влияет на характеристику звукопоглощения.

Подбирают конструкцию облицовки так, чтобы максимум в спектре требуемого снижения соответствовал максимуму в частотной характеристике коэффициента звукопоглощения конструкции.

Звукопоглощающие облицовки следует размещать на потолке помещения и на верхней части стен (выше 1,5—2 м). Наибольшее поглощение шума достигается при облицовке 60 % и более общей площади поверхности помещения. Эффект снижения уровня шума увеличивается с уменьшением высоты помещения. В помещениях высотой более 6 м целесообразно устраивать подвесные потолки с такой высотой подвеса, чтобы звукопоглощающая облицовка была минимально удалена от источника шума. В помещениях большей площадью (более 500 м2) стены играют значительно меньшую роль в отражении звуковых волн, поэтому их можно не облицовывать.

Наряду со звукопоглощающими облицовками применяют объемные (штучные) звукопоглотители (их применение целесообразно, когда не хватает облицовочной площади). Они представляют собой геометрические тела объемной формы, либо целиком состоящие из звукопоглощающих материалов, либо состоящие из акустически прозрачных оболочек, заполненных звукопоглощающим материалом (рис. 2.76, б).

Штучные звукопоглотители применяют при недостаточности свободных поверхностей помещения для закрепления звукопоглощающих облицовок. Поглотители различных конструкций, представляющие собой объемные тела, заполненные звукопоглощающим материалом (тонкими волокнами), подвешивают к потолку равномерно по площади. Эффективность снижения шума штучными поглотителями рассчитывают по указанной выше формуле, принимая А = А1п, где А1 и п — соответственно эквивалентная площадь звукопоглощения одного поглотителя и их количество. Для стандартных материалов облицовок и типов штучных звукопоглотителей значения коэффициентов звукопоглощения а и эквивалентной площади звукопоглощения А1 известны и содержатся в справочных данных по борьбе с шумом.

Звукоизоляция. При недостаточности указанных выше мероприятий для снижения уровня шума до допустимых значений или невозможности их осуществления применяют звукоизоляцию. Снижение шума достигается за счет уменьшения интенсивности прямого звука путем установки ограждений, кабин, кожухов, экранов (рис. 2.77). Сущность звукоизоляции состоит в том, что падающая на ограждение энергия звуковой волны отражается в значительно большей степени, чем проходит через него. Звукоизолирующая способность (дБ) ограждения выражается величиной:

где: Рпр и Рпрош — соответственно звуковая мощность прямого (падающего на ограждение) и прошедшего через ограждение звука, Вт. Звукоизоляция однослойной перегородки может быть определена по формуле:

где: m0 — поверхностная масса перегородки, кг/м2 (m0 = рh; р — плотность материала перегородки, кг/м3; h — толщина перегородки, м); f — частота звука, Гц.

Как видно из выше приведенной формулы, звукоизоляция перегородки тем больше, чем она тяжелее (изготовлена из более плотного материала и толще) и чем выше частота звука.

Рис. 2.77. Средства звукоизоляции: 1 — звукоизолирующее ограждение; 2 — звукоизолирующие кабины и пульты управления; 3 — звукоизолирующие кожухи; 4 — акустические экраны; ИШ— источник шума

Перегородки выполняют из бетона, кирпича, дерева и т. п. Наиболее шумные механизмы и машины закрывают кожухами, изготовленными из конструкционных материалов — стали, сплавов алюминия, пластмасс и др., и облицовывают изнутри звукопоглощающим материалом толщиной 30-50 мм (рис. 2.78).

Рис. 2.78. Звукоизолирующий кожух: а — схема кожуха; 6 — конструкция кожуха электродвигателя; / — звукопоглощающий материал; 2 — глушитель шума; 3 — источник шума

Устанавливаемый кожух не должен жестко соединяться с механизмом, иначе его применение дает отрицательный эффект (кожух становится дополнительным источником шума).

Экранирование. Для защиты работающих от непосредственного (прямого) воздействия шума используют экраны, устанавливаемые между источником шума и рабочим местом. Экранирование источников шума или рабочих мест осуществляют по схемам, приведенным на рис. 2.79.

Рис. 2.79. Экранирование источников шума: a — схема экрана; б — расположение экранов в вычислительных центрах; в — экранирование источников механического шума; 1 — шумное оборудование; 2 — экран со звукопоглощающей облицовкой; 3 — рабочее место; 4 — дисковая пила

Защитные свойства экрана возникают из-за того, что при огибании прямой звуковой волной кромок экрана за ним образуется зона звуковой тени тем большей протяженности, чем меньше длина волны (выше частота звука). Т. к. экран защищает только от прямой звуковой волны, его применение эффективно только в области превалирования прямого шума над отраженным, либо на открытом воздухе, либо в облицованном помещении. Поэтому экраны надо устанавливать между источником шума и рабочим местом, если они расположены недалеко друг от друга.

Для повышения эффективности экраны часто делают сложной формы (рис. 2.79, б, в), при этом их облицовывают звукопоглощающим материалом. В шумных цехах ряд рабочих мест, например, операторов пультов управления, размещают в звукоизолированных кабинах.

Звуковые экраны широко применяют не только на производстве, но и в окружающей среде, например для защиты от шума транспортных потоков зоны пешеходных дорожек, проходящих вдоль магистрали. В качестве экранов, снижающих уровень шума, используются лесозащитные полосы, поглощающие звук. Лесозащитные полосы должны быть сплошными, без промежутков, через которые может проникать шум. Для этого деревья высаживают в несколько рядов (чем шире полоса лесных насаждений, тем лучше) в шахматном порядке, снизу в зоне оголенной части ствола дерева высаживают кустарник. Эффективность снижения шума лесными насаждениями уменьшается зимой, когда деревья сбрасывают листву.

Глушители применяют для снижения аэродинамического шума. Глушители шума принято делить на абсорбционные (рис. 2.80), использующие облицовку поверхностей воздуховодов звукопоглощающим материалом; реактивные (рис. 2.81) типа расширительных камер, резонаторов, узких отростков, длина которых равна 1/4 длины волны заглушаемого звука; комбинированные, в которых поверхности реактивных глушителей облицовывают звукопоглощающим материалом; экранные (рис. 2.82).

Рис. 2.80. Глушители абсорбционного типа: а — трубчатый; б — пластинчатый; в — сотовый; г — звукопоглощающая облицовка поворота; 1 — трубопровод; 2 — корпус глушителя; 3 — перфорационная стенка; 4 — стеклоткань; 5 — звукопоглощающий материал

Реактивные глушители в отличии от абсорбционных заглушают шум в узких частотных диапазонах и применяются для снижения шума источников с резко выраженными дискретными составляющими. Если таких составляющих несколько, глушитель выполняют в виде комбинации камер и резонаторов, каждый из которых рассчитан на заглушение шума определенного диапазона. Реактивные глушители широко используют для снижения шума выпуска выхлопных газов двигателей внутреннего сгорания (рис. 2.81, г).

Рис. 2.81. Реактивные глушители: a — камерный; б — резонансный; в — четвертьволновой; г — глушитель шума выпуска мотоциклетного двигателя

Экранные глушители устанавливают перед устьем канала для выхода воздуха в атмосферу или его забора (например, для вентиляционных или компрессорных установок, выброса сжатого газа и т. д.). Схемы экранных глушителей показаны на рис. 2.82. Эффективность их тем выше, чем ближе они расположены к устью канала. Однако при этом увеличивается гидравлическое сопротивление для сброса и забора воздуха (газов), а следовательно, и время сброса. При расчете и установке таких глушителей ищут оптимальный вариант. Эффективность глушителей может достигать 30. 40 дБ.

Рис. 2.82. Экранные глушители: a — схемы глушителей; б — график для определения снижения шума глушителем; 1 — металлический лист; 2 — звукопоглощающий материал

При наличии нескольких источников суммарный уровень звукового давления определяется по следующим формулам.

Если источники звука одинаковы, т. е. каждый в отдельности создает на рабочем месте одинаковый уровень звукового давления:

(2.6)

где L1 — уровень звукового давления, создаваемый одним источником, п — число одинаковых источников звука.

Если источники звука различны:

(2.7)

где L1, L2, . Ln — уровни звукового давления, создаваемые каждым источником.

Анализ формул (2.6), (2.7) показывает, что при наличии в помещении одинаковых источников, удаление половины из них снижает уровень звука в помещении на 3 дБ. При наличии же в помещении источников звука, сильно различающихся по своей звуковой мощности, суммарный уровень звукового давления определяет в основном источник с наибольшей звуковой мощностью. Например, при наличии трех источников, создающих в отдельности уровень звукового давления 100, 80, 70 дБ суммарный уровень звукового давления будет равен:

Таким образом, для радикального снижения уровня шума на рабочем месте нужно удалить или заглушить наиболее шумный источник. Так, удаление источника шума в 100 дБ уменьшит уровень шума немногим менее чем на 20 дБ.

Новым методом снижения шума является метод, связанный с созданием «антизвука», т. е. созданием равного по величине и противоположного по фазе звука. В результате интерференции основного звука и «антизвука» в некоторых местах шумного помещения можно создать зоны тишины.

В месте, где необходимо уменьшить шум, устанавливается микрофон, сигнал, от которого усиливается и излучается расположенными динамиками.

Если рассмотренными выше мерами не удается снизить уровень звукового давления для защиты человека, работающего в шумном производстве, следует применять средства индивидуальной защиты.

Читайте также: Амортизатор капота для пассат б5

Средства индивидуальной защиты (СИЗ). Средства индивидуальной защиты от шума в зависимости от конструктивного исполнения подразделяются на:

♦ противошумные наушники, закрывающие ушную раковину снаружи;

♦ противошумные вкладыши, перекрывающие наружный слуховой проход или прилегающие к нему;

♦ противошумные шлемы и каски;

Наушники плотно облегают ушную раковину и удерживаются на голове дугообразной пружиной. Их эффективность изменяется от 7 дБ на частоте 125 Гц до 38 дБ на частоте 8000 Гц. Противошумные наушники по способу крепления на голове подразделяются на: независимые, имеющие жесткое и мягкое оголовье; встроенные в головной убор или в другое защитное устройств.

Вкладыши — мягкие тампоны из ультратонкого материала, вставляемые в слуховой канал. Их эффективность не очень высока и в зависимости от частоты шума может составлять 5. 15дБ.

Противошумные вкладыши в зависимости от характера использования подразделяются на: многократного пользования; однократного пользования.

Противошумные вкладыши в зависимости от применяемого материала подразделяются на: твердые; эластичные; волокнистые.

Средства индивидуальной защиты позволяют снизить уровень воспринимаемого звука на 7. 38 дБ.

Противошумные вкладыши, как правило, используют при небольших превышениях нормативных значений шума, например, в помещениях ВЦ. Вкладыши могут быть однократного пользования, изготовленные из хлопковой ваты или синтетического волокна, и многократного использования из пластмассы или других упругих эластичных материалов с фиксированной формой и размерами.

В промышленности широко применяют наушники ВЦНИИОТ. Наушники плотно облегают ушную раковину и удерживаются дугообразной пружиной. Наушники наиболее эффективны на высоких частотах, что необходимо учитывать при их использовании.

При воздействии шумов с высокими уровнями (более 120 дБ) вкладыши и наушники не обеспечивают необходимой защиты, так как шум действует непосредственно на мозг человека. В этих случаях применяют шлемы.

Шлемы. Они закрывают всю голову человека, т. к. при таких уровнях шума он проникает в мозг не только через ухо, но и непосредственно через черепную коробку.

Основным нормативным документом при работе с источниками ультразвука является СанПиН 2.2.4./2.1.8.582-96 «Гигиенические требования при работах с источниками воздушного и контактного ультразвука промышленного, медицинского и бытового назначения».

В указанных Санитарных правилах и нормах используются следующие определения.

Предельно допустимый уровень (ПДУ) ультразвука — это уровень, который при ежедневной (кроме выходных дней) работе, но не более 40 часов в неделю, в течение всего рабочего стажа не должен вызывать заболеваний или отклонений в состоянии здоровья, обнаруживаемых современными методами исследований в процессе работы или в отдаленные сроки жизни настоящего и последующих поколений. Соблюдение ПДУ ультразвука не исключает нарушение здоровья у сверхчувствительных людей.

Допустимый уровень ультразвука в жилых и общественных зданиях — это уровень фактора, который не вызывает у человека значительного беспокойства и существенных изменений показателей функционального состояния систем и анализаторов, чувствительных к ультразвуковому воздействию.

Источники ультразвука — это все виды ультразвукового технологического оборудования, ультразвуковые приборы и аппаратура промышленного, медицинского, бытового назначения, генерирующие ультразвуковые колебания в диапазоне частот от 18 кГц до 100 МГц и выше. К источникам ультразвука относится также оборудование, при эксплуатации которого ультразвуковые колебания возникают как сопутствующий фактор.

Контактная среда — среда (твердая, жидкая, газообразная), в которой распространяются ультразвуковые колебания при контактном способе передачи.

По способу распространения улътразвуковых колебаний выделяют:

♦ контактный способ — ультразвук распространяется при соприкосновении рук или других частей тела человека с источником ультразвука, обрабатываемыми деталями, приспособлениями для их удержания, озвученными жидкостями, сканерами медицинских диагностических приборов,

физиотерапевтической и хирургической ультразвуковой аппаратуры и т. д.;

♦ воздушный способ — ультразвук распространяется по воздуху.

По типу источников ультразвуковых колебаний выделяют:

По спектральным характеристикам ультразвуковых колебаний выделяют:

♦ низкочастотный ультразвук — 16—63 кГц (указаны среднегеометрические частоты октавных полос);

♦ среднечастотный ультразвук — 125 — 250 кГц;

♦ высокочастотный ультразвук— 1,0 — 31,5 МГц.

По режиму генерирования ультразвуковых колебаний выделяют:

По способу излучения ультразвуковых колебаний выделяют:

♦ источники ультразвука с магнитострикционным генератором;

♦ источники ультразвука с пьезоэлектрическим генератором.

Нормируемыми параметрами воздушного ультразвука являются уровни звукового давления в децибелах в третьоктавных полосах со среднегеометрическими частотами 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100 кГц.

Характеристикой высокочастотного ультразвукового колебания, передаваемого контактным путем, является пиковое значение виброскорости (м/с) в частотном диапазоне от 1,0 ∙ 105 до 1,0 ∙ 109 Гц или его логарифмический уровень (дБ), определяемый по формуле:

где v — пиковое значение виброскорости, м/с; vQ — опорное значение виброскорости, равное 5 ∙м/с.

При использовании ультразвуковых источников бытового назначения, как правило, генерирующих колебания с частотами ниже 100 кГц, допустимые уровни воздушного и контактного ультразвука не должны превышать 75 дБ на рабочей частоте источника.

Допустимые уровни ультразвука в зонах контакта рук и других частей тела оператора с рабочими органами установок и приборов не должны превышать 110 дБ.

СанПиН 2.2.4./2.1.8.582—96 устанавливает следующие требования по ограничению неблагоприятного влияния ультразвука на работающих и население.

Запрещается непосредственный контакт человека с рабочей поверхностью источника ультразвука и с контактной средой во время возбуждения в ней ультразвуковых колебаний.

В целях исключения контакта с источниками ультразвука необходимо применять: дистанционное управление источниками ультразвука; автоблокировку, т. е. автоматическое отключение источников ультразвука при выполнении вспомогательных операций (загрузка и выгрузка продукции, белья, медицинского инструментария и т. д., нанесения контактных смазок и др.); приспособления для удержания источника ультразвука или предметов, которые могут служить в качестве твердой контактной среды.

Для защиты рук от неблагоприятного воздействия контактного ультразвука в твердых, жидких, газообразных средах, а также от контактных смазок необходимо применять нарукавники, рукавицы или перчатки (наружные резиновые и внутренние хлопчатобумажные).

Ручные ультразвуковые источники должны иметь форму, обеспечивающую минимальное напряжение мышц кисти и верхнего плечевого пояса операторами соответствовать требованиям технической эстетики.

Поверхность ручных источников ультразвука в местах контакта с руками должна иметь коэффициент теплопроводности не более 0,5 Вт/м град., что исключает возможность охлаждения рук работающих.

Для снижения неблагоприятного влияния ультразвука при контактной передаче в холодный и переходный период года работающие должны обеспечиваться теплой спецодеждой по нормам, установленным в данной климатической зоне или производстве.

Стационарные ультразвуковые источники, генерирующие уровни звукового давления, превышающие нормативные значения, должны оборудоваться звукопоглощающими кожухами и экранами и размещаться в отдельных помещениях или звукоизолирующих кабинах.

Для защиты операторов, обслуживающих низкочастотные стационарные ультразвуковые источники, от электромагнитных полей необходимо проводить экранировку фидерных линий.

Неблагоприятное воздействие на человека-оператора воздушного ультразвука может быть ослаблено путем использования в ультразвуковых источниках генераторов с рабочими частотами не ниже 22 кГц.

При систематической работе с источниками контактного ультразвука в течение более 50 % рабочего времени необходимо устраивать два регламентированных перерыва — 10-минутный перерыв за 1—1,5 ч до и 15-минутный перерыв через 1,5—2 ч после обеденного перерыва для проведения физиопрофилактических процедур (тепловых гидропроцедур, массажа, ультрафиолетового облучения), а также лечебной гимнастики, витаминизации и т. п.

Общеукрепляющие процедуры (витаминизация, ультрафиолетовое облучение, комплексы гимнастических упражнений и др.) необходимо проводить и работающим в условиях воздействия низкочастотного воздушного ультразвука.

Температура воды при гидропроцедурах должна составлять 37— 38 °С, продолжительность процедуры 5—7 мин, после тепловых гидропроцедур рекомендуется массаж или самомассаж кистей и предплечий рук по 2—3 мин на каждую руку.

Для профилактики утомления зрения рекомендуется во время регламентированных перерывов выполнять упражнения для глаз: закрыть глаза на 10—15 с, сделать движения глазами направо и налево, затем вверх и вниз; круговые движения глазами справа налево и обратно (каждое упражнение повторяется не менее 5 раз), закончив упражнения, свободно без напряжения направить взгляд вдаль. Для защиты работающих от неблагоприятного влияния воздушного ультразвука следует применять противошумы.

К работе с ультразвуковыми источниками допускаются лица не моложе 18 лет, прошедшие соответствующий курс обучения и инструктаж по технике безопасности.

Лица, подвергающиеся в процессе трудовой деятельности воздействию контактного ультразвука, подлежат предварительным, при приеме на работу, и периодическим медицинским осмотрам. При использовании ультразвуковых источников, как правило, низкочастотных, в бытовых условиях (стиральные машины, охранная сигнализация, приспособления для отпугивания животных, насекомых и грызунов, устройства для резки и сварки различных материалов и др.) следует четко выполнять требования по их применению и безопасной эксплуатации, изложенные в прилагаемой к изделию инструкции.

Классификация, нормируемые параметры и предельно допустимые уровни инфразвука на рабочих местах, а также в жилых и общественных помещениях и территории жилой застройки приведены в СН 2.2.4/2.1.8.583-96 «Инфразвук на рабочих местах, в жилых и общественных помещениях и на территории жилой застройки».

В Санитарных нормах даны следующие определения.

Инфразвук — звуковые колебания и волны с частотами, лежащими ниже полосы слышимых (акустических) частот — 20 Гц.

По характеру спектра инфразвук подразделяется на: широкополосный инфразвук, с непрерывным спектром шириной более одной октавы; тональный инфразвук, в спектре которого имеются слышимые дискретные составляющие. Гармонический характер инфразвука устанавливают в октавных полосах частот по превышению уровня в одной полосе над соседними не менее чем на 10 дБ.

По временным характеристикам инфразвук подразделяется на: постоянный, уровень звукового давления которого изменяется за время наблюдения не более чем в 2 раза (на 6 дБ); непостоянный инфразвук, уровень звукового давления которого изменяется за время наблюдения не менее чем в 2 раза (на 6 дБ).

- Свежие записи

- Нужно ли менять пружины при замене амортизаторов

- Скрипят амортизаторы на машине что делать

- Из чего состоит стойка амортизатора передняя

- Чем стянуть пружину амортизатора без стяжек

- Для чего нужны амортизаторы в автомобиле

🎥 Видео

Влияние состояния амортизаторов на динамику автомобиляСкачать

Методы защиты от вибрацийСкачать

ПРОЗРАЧНЫЙ ГАЗОМАСЛЯНЫЙ АМОРТИЗАТОР из СТЕКЛАСкачать

Амортизаторы | Симптомы износа | Как проверить состояние амортизаторовСкачать

АМПАРО Защита от вибрацийСкачать

Технич меры защиты от вибрацииСкачать

Как убрать ВИБРАЦИЮ И БИЕНИЕ стиральной машины на отжиме? Видео по замене амортизаторов.Скачать

Изобретение НЕ ДЛЯ ПРОСТЫХ СМЕРТНЫХ. Эту технологию ХОТЕЛ БЫ видеть в своём автомобиле КАЖДЫЙСкачать

Как убрать ВИБРАЦИЮ И БИЕНИЕ стиральной машины на отжимеСкачать

Оценка технического состояния оборудования. Контроль вибрации.Скачать

Геометрия зависимой подвески до и после лифта. Ход моста внедорожника #дропбокс #лифткомплектСкачать

Вибродемпфер для автомобиля на подвеску своими руками | Бонусы под видеоСкачать

Диагностика подвески в режиме резонанса, на стенде.Скачать

Признаки неисправности амортизаторовСкачать

Эксперимент с ПРОКАЧКОЙ ШТОКОМ ВНИЗ стойки амортизатора. ВЫСТРЕЛ И ПРОВАЛ ШТОКА амортизатораСкачать

Решение проблемы с вибрацией после установки защиты АКПП и ДВССкачать