Клапаны проверяют на износ стержня, как указано выше, деформацию, отсутствие трещин, а также состояние фасок, которые при необходимости шлифуют. Особое внимание следует обращать на состояние выпускных клапанов, которые работают при высокой температуре и агрессивной среде отработавших газов. У выпускных клапанов сильнее страдает стержень и его торец, а на рабочей фаске в месте контакта с фаской седла образуется выработка (рис.)

Рис. Характерный износ выпускного клапан

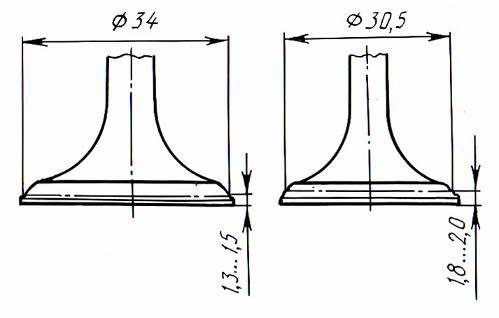

В качестве предельных размеров под шлифование может приниматься расстояние от нижней плоскости тарелки клапана до базового диаметра (рис. 4.35) или толщина цилиндрической части тарелки клапана (от 0,5 до 2,0 мм, в зависимости от модели двигателя).

Рис.4.35. Предельные размеры клапанов под шлифовку:

а – впускной клапан; б – выпускной клапан

Предельные размеры указываются для того, чтобы при обработке не был снят слой твердого сплава, нанесенный на рабочую часть клапана. Угол шлифования фаски клапана, как правило, равен 30 или 45º . Причиной неудовлетворительной работы двигателя может быть неплотное прилегание клапанов к гнездам. Нарушение герметичности клапанов при нормальном тепловом зазоре в клапанном механизме и хорошем техническом состоянии систем питания и зажигания сопровождается потерей мощности двигателя, перебоями в его работе и характерными хлопками в глушителе. В этом случае, а также при установке новых клапанов производят притирку рабочей фаски клапана к его седлу.

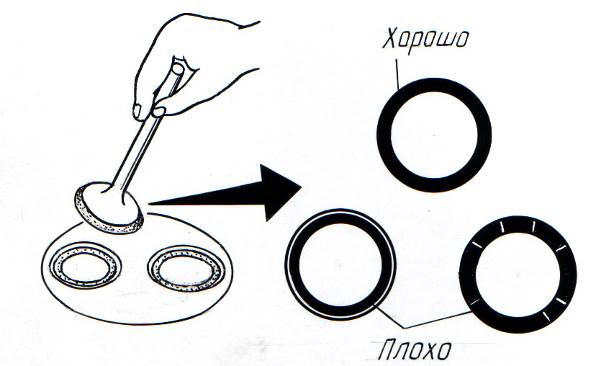

Для проверки пятна контакта рабочей фаски клапана и его седла на фаску седла наносят тонкий слой свинцового сурика. Клапан устанавливают на место, после легкого прижатия к седлу снимают, затем проверяют отпечаток на его фаске (рис. 4.36).

Рис. 4.36. Проверка пятна контакта по фаске клапана

При нормальном контакте этот отпечаток (пятно контакта) должен занимать всю ширину фаски и не иметь разрывов. Если обнаружены разрывы, необходимо произвести притирку клапана к его седлу.

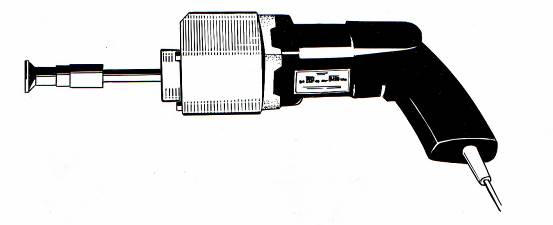

Притирку клапанов осуществляют с помощью полировочной пасты, причем выпускные клапаны за весь срок их службы можно притирать лишь дважды. Притирка выполняется специальным устройством типа Р-177 (рис. 4.37) производства России, позволяющим совершать возвратно-поступательные и вращательные движения.

Рис. 4.37. Устройство для притирки клапанов

При отсутствии такого устройства клапан притирают, используя простейшую оправку с зажимом для фиксации стержня клапана. Для притирки под тарелку клапана сначала ставят легкую пружину и применяют карборундовую пасту средней зернистости, затем используют пасту мелкой зернистости, а в конце – чистое масло. После притирки седло клапана и его рабочая фаска должны иметь матово-серый цвет. В случае отсутствия полировочной пасты можно применять моторное масло с абразивным порошком от наждачного круга мелкой зернистости, однако качество притирки в этом случае будет хуже.

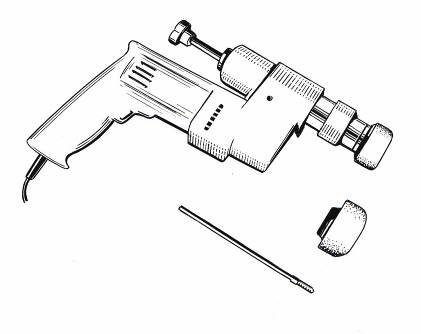

Если на рабочих фасках обнаружены значительная выработка, раковины, небольшие участки прогара, нарушающие плотность посадки клапана в седло, необходимо произвести шлифование или механическую обработку клапана. Механическая обработка выполняется с помощью специального устройства типа Р-176 (Россия), состоящего из корпуса с электродвигателем и редуктором и набора сменных головок (рис. 4.38). При отсутствии специального устройства можно использовать обычную дрель с патроном такого размера, который позволит зажать негодную к употреблению направляющую втулку клапана, которую разрезают для изготовления зажима. Дрель закрепляют горизонтально. Используя напильник с намотанной на него абразивной шкуркой, шлифуют клапан при высокой частоте вращения вала дрели. Шлифовка производится с использованием шкурки зернистости Р320, затем при доводке – Р600.

Рис. 4.38. Устройство для шлифовки клапанных гнезд

Восстанавливать фаски клапана можно вручную с помощью набора фирмы “Ньювей” (рис. 4.39). Клапан вставляют в специальное приспособление, представляющее собой корпус в сборе с конусом 30 или 45 и твердосплавными ножами.

Рис. 4.39 Приспособление и инструмент для обработки фаски клапана

Клапан ставят во втулку необходимого размера, входящую в комплект приспособления, верхнюю часть стержня клапана зажимают с помощью мягких губок в тисках. Вращением корпуса с твердосплавными ножами относительно головки клапана добиваются необходимого качества рабочей поверхности фаски.

Для шлифования рабочей фаски клапанов можно использовать настольный шлифовальный станок модели Р-186 (Россия). Стержень клапана при этом зажимают в центрирующем патроне бабки, установленной относительно плоскости шлифовального круга под углом, меньшим на 30¢ угла наклона рабочей фаски клапана. Уменьшение угла наклона рабочей фаски клапана на 30¢ по сравнению с углом наклона фаски его седла ускоряет приработку и улучшает герметичность клапана.

При осмотре клапана необходимо проверять торец его головки. В случае износа торца головки на 0,2…0,3 мм ее можно прошлифовать на станке. При износах выше указанной величины клапан выбраковывается, так как может быть снят упрочняющий слой верхней части стержня, который обычно составляет 0,5…0,7 мм.

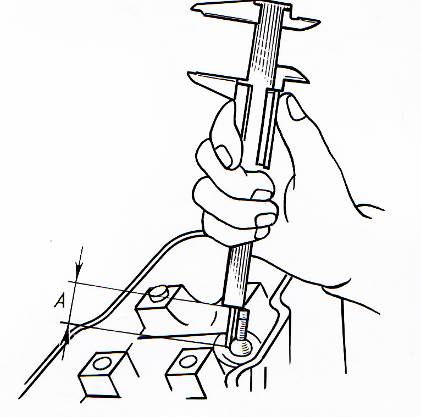

Если клапан многократно притирали и шлифовали, это приводит к более глубокой его посадке в седле и изменению усилия клапанной пружины. Для проверки такого состояния необходимо определить высоту А выступания стержня клапана (рис. 4.40).

Рис. 4.40. Проверка выступания стержня клапана

Этот параметр для каждого двигателя индивидуален, но методика оценки и последующие действия для всех двигателей одинаковы. Если высота выступания стержня клапана превышает допустимое значение на 0,5…1,5 мм, под пружину клапана рекомендуется установить шайбу толщиной, обеспечивающей нормальную высоту выступания. Если высота выступания стержня клапана превышает допустимое значение более чем на 1,5 мм, следует заменить один из следующих элементов: клапан, седло клапана, головку цилиндров или все одновременно, если замена одного элемента не даст нужного результата.

Проверить герметичность клапанов можно специальным прибором, состоящим из резиновой груши и манометра. При проверке закрывают отверстия для свечей зажигания и с помощью груши создают давление 0,5 кг/см 2 . В течение по крайней мере 100 с не должно наблюдаться падения давления.

Герметичность клапанов можно проверить также с помощью керосина (бензина), налив его во впускные и выпускные полости головки цилиндров, предварительно установив под клапаны пружины. В течение минимум 3 мин утечки керосина (бензина) не должно быть. Кроме того, проверяют биение (изгиб) клапанов, которое не должно превышать 0,02 мм. Клапаны с бóльшим биением заменяют новыми. Шлифовать стержень клапана нецелесообразно, так как возникает необходимость в изготовлении новых сухарей под клапанную пружину (пружины).

Видео:Приспособление для проверки биения фаски клапана.Сделай самСкачать

Дефектовка клапанов, основные требования.

Реализовать оптимальную производительность клапанного механизма не так сложно, следует учитывать некоторые особенности о которых поговорим ниже. Клапанный механизм выполняет функцию регулирования фаз газораспределения, для наиболее эффективной работы двигателя нужно стремиться к наиболее гладкому беспрепятственному проходу топливовоздушной смеси в цилиндр, быстрому сжиганию и так же гладко отвести выхлопные газы. Клапаны осуществляют эту функцию в двигателях по-разному, имеются четкие различия между клапанами для спортивных двигателей и обычных городских. Во всяком случае некоторые стандарты в конструкции и качестве сохраняются. Для начала разберем каким требованиям должны соответствовать клапаны, а потом уже о том какие технологии применяются для гоночных моторов.

Дефектовка клапана

Современные высокопроизводительные впускные и выпускные клапаны, выполненные из различных материалов, имеющие различные покрытия и обработку поверхности.

При осмотре клапана особенно бывшего в работе, проверьте диаметр ножки в трех местах: около 3 см ниже кончика, в центре ножки, и в нижней части примерно 1.5см от выемки(сужения) на ножке. Таким образом проверяются все клапаны и делается запись.

Проверьте каждый клапан на биение или изгиб. Если тарелка клапана имеет более 0.025 мм биение, его следует заменить. Даже не пытайтесь выпрямить его. Биение можно проверить, поставив клапан на пару небольших V- образных блоков или специальным инструментом.

Проверка биения фаски тарелки с помощью циферблатного индикатора, клапан устанавливается на крестообразные опоры (можно изготовить из шариков подшипника) обязательно должен быть жесткий упор торца клапана, медленно вращаем клапан, наблюдаем показания индикатора. Проверяем биение самого стержня, на длине 100мм биение не должно превышать 0.015мм.Проверяется зазор в направляющей клапана, для этого необходим нутромер. Замер проводится по краям (наибольший износ именно там) примерно 3-4мм от кромки снизу и сверху, также замеряем повернув на 90 градусов. Проверяем наличие трещин и дефектов клапанов. Осматриваем визуально, для обнаружения микротрещин пользуемся методом магнитопорошковым (выпускные клапаны могут изготавливаться из специальных сталей с очень низкой магнитопроводностью) или проникающей краской. Особо внимательно следует осматривать выпускные клапаны, они постоянно находятся под действием высокой температуры, не имеют охлаждения свежей топливовоздушной смесью как у впускных клапанов, поэтому больше подвержены износу и появлению дефектов.

Читайте также: Водяной клапан газовой колонки ремонт

Измерения диаметра ножки микрометром в верхней части клапана.

Если диаметр ножки клапана выходит за допуски, или имеет небольшое биение, его можно отремонтировать. Ремонт провидится следующим образом, сначала шлифуется поверхность стержня пока не будут убраны недостатки, потом применяется хромирование или металлизация, снова шлифуется под нужный размер и конечно все это не в любом гараже, однако дешевле чем новый клапан. Если вы знаете где можно хромировать или нанести покрытие на клапаны напишите в комментариях, это может пригодится многим.

Чаще всего причиной ремонта клапанного механизма является плохая герметичность клапан/седло и в большей степени на выпускных. Можно обнаружить прогар в рабочей поверхности тарелки, его хорошо заметно, обычно место прогара имеет не металлический цвет или из-за деформации, или нарушенного зазора, возможно появление черных точек, мелкие раковины очаги прогара, в том числе и на седле клапана. Для восстановления посадочного места клапана, поверхность заново шлифуется под углом обычно в 45 градусов, хотя возможны и другие углы посадочного места, почитайте Тюнинг ГБЦ часть 2.При шлифовке посадочного места клапанной тарелки следует учитывать, что теперь клапан будет глубже садится в седле и это увеличит объем камеры сгорания, уменьшит тепловой зазор, что потребует других регулировочных шайб в некоторых случаях.

И так как проводится шлифовка, возможны два метода. В первом случае клапан зажимается в патроне станка и вращается, стачивая поверхность об шлифовальный круг. Во втором случае клапан зажимается в патрон и вращается, стачиваясь об противоположно вращающийся шлифовальный круг. Оба этих метода обеспечивают достаточную точность, но чаще предпочтение отдается последнему.

Заточка рабочей фаски на тарелке клапана. Помните, что после проточки фаски, клапан будет глубже садится в седле и это увеличит объем камеры сгорания и следует как можно точно сохранять одинаковый объем во всех цилиндрах.

Головка двигателя Pontiac, прошла проверку глубину посадки клапана в седле. На головке нанесена маркировка в дюймах относительно первого цилиндра глубина в пределах -0.001 +0.005 дюйма

Это не последняя тема о клапанах, невозможно описать все моменты в одной статье. Общие требования к клапанам считаю достаточно раскрыты, Седло клапана в этой теме о том как заменить седла и подробнее о посадке клапана в седле. Производительность и технологии клапанов

Видео:Приспособа для проверки биения фаски клапанаСкачать

Как избавиться от притирки — притирка сёдел и клапанов

АЛЕКСАНДР ХРУЛЕВ, кандидат технических наук

Как известно, при ремонте головок блока цилиндров нередко обнаруживается износ клапанов. Клапаны при этом могут быть изношены по фаске (она приобретает характерную вогнутую форму), стержню и его торцу, по которому клапан контактирует с толкателем. Естественно, изношенные детали не могут нормально работать в отремонтированном двигателе.

Как обычно решают такую проблему? Разумеется, самое простое решение — заменить клапаны на новые и забыть о проблеме. Но, как обычно, простое оказывается далеко не лучшим. Например, новые детали могут быть весьма недешевы, особенно, если цену 1 клапана надо умножить на их потребное количество (16, 24, 32, а то и все 48). Кроме того, клапаны на некоторые моторы могут оказаться в «длинном» заказе, и их удастся получить не раньше чем через 3 недели, а то и месяц, что уже никак не назовешь не только простым, но и рациональным способом решения проблемы.

Вот тогда и встает вопрос о ремонте. Такое возможно, когда стержень клапана практически не изношен, в то время как фаска тарелки и торцевая поверхность стержня потеряли первоначальную геометрию в результате длительной работы в паре с сопряженными деталями (с седлом и толкателем соответственно). А здесь есть определенное количество вариантов.

Дело мастера боится?

Некоторые «мастера», например, вообще не придают значения фаске и торцу. Поправили седла ручными фрезами типа NEWAY — и «в путь», берут и притирают изношенную фаску к седлу в надежде, что притирка все исправит. Даже проверяют потом посадку клапанов с помощью керосина — видимо, прочитали когда-то об этом в древних писаниях эдак полувековой давности. Только, к сожалению, чудес не бывает — такую «работу» хорошей никак не назовешь, тем более что на торец стержня в подобных случаях обычно внимания совсем не обращают. В результате и клапаны не ходят, прогорают из-за неправильного сопряжения с седлом, и мотор стучит по причине «косого» контакта торца с толкателем.

Более грамотные покупают специальный инструмент для ремонта фаски клапанов. Такой, к примеру, тоже выпускает известная фирма NEWAY. Спору нет, вещь красивая, да и недорогая. Но, к сожалению, имеет целый ряд недостатков. Так, с помощью этого приспособления практически не удается исправить биение фаски относительно стержня, если таковое имеет место. Кроме того, биение уже обработанной фаски в среднем получается довольно большим, и редко выходит меньше 0,0,03мм (фаска нового клапана «бьет» не больше 0,01мм). В довершении всего, резцы, используемые в приспособлении, формируют микропрофиль поверхности, весьма далекий от идеала, что требует обязательной притирки для сглаживания микронеровностей. В общем, сил затрачивается порядком, а хорошего выходит мало. И, заметьте, везде требуется эта притирка. Видимо, неспроста…

О «доброй» притирке замолвите слово…

Притиркой, как известно, называют процесс «пристукивания» и «пришлепывания» клапана к седлу с абразивной пастой. Проводится такая операция вручную, с помощью соответствующего приспособления, позволяющего вращать и «пристукивать» клапан. В результате этого отдельные неровности и погрешности предварительной обработки седла и фаски клапана удается сгладить, что делает посадку клапана более плотной.

А когда ее, притирку, применяют? Очевидно, тогда, когда детали обработаны из рук вон плохо и криво. Тогда три сильнее и дольше, и получишь то, что хотел — герметичность. Только никакого профиля сопрягаемых поверхностей, углов там всяких на фасках, уже не будет — паста все сотрет и сгладит.

А так уж она нужна, эта притирка? Ведь очевидно и другое — чем точнее обработаны фаска и седло, тем меньше в ней, притирке, потребность. Например, в серийном производстве моторов такой процесс не применяется — не только по причине больших затрат времени, но и вследствие высокой точности обработки сопряженных деталей. При этом притирка не только не улучшает, а наоборот, ухудшает прилегание клапана к седлу и герметичность сопряжения.

С другой стороны, притирка во многих случаях наносит значительный ущерб долговечности клапанного механизма. Например, на двигателях нередко применяются седла из специального чугуна и спеченных материалов. А они обладают пористостью, и во время притирки поры заполняются абразивом. В дальнейшем при работе двигателя абразив поступает в зону контакта клапана с седлом, что приводит к интенсивному изнашиванию сопряженных поверхностей (поскольку поверхность седла насыщена абразивными частицами, клапан изнашивается сильнее). Особенно сильно страдают от притирки клапаны некоторых современных двигателей, у которых для улучшения теплоотдачи и снижения трения в материале седла содержится бронза.

Лет 50 назад чем обрабатывались, к примеру, седла клапанов? Правильно (как это вы догадались?), с помощью ручных фрез, в лучшем случае. Потому что хорошего оборудования для ремонта седел наша промышленность как-то не освоила. Как работает ручная фреза, тоже понятно — криво и косо. Тогда, чтобы исправить ее «работу», и надо было притирать — долго и тщательно.

А какие двигатели ремонтировались в те далекие времена? Как правило, это были тихоходные нижнеклапанные монстры, которые нынче увидишь не во всяком музее. Их удельная мощность (на 1 литр объема) едва дотягивала до 25л. с., обороты — до 3500, а степень сжатия 7,0 казалась пределом фантазии.

С какими же клапанами и седлами имели дело наши дедушки? В принципе, с такими же, как и сейчас, если не считать что самый тонкий стержень клапана был 9мм, а самая узкая фаска — около 3 мм.

А что мы имеем сегодня? Удельная мощность современных двигателей выросла почти в четыре раза, обороты — вдвое, степень сжатия перевалила за 11. При этом диаметр стержня клапанов уменьшился до 5,6,0 мм, а ширина фасок — в три (!) раза.

Несмотря на такие достижения мировой автопромышленности, у нас в России автосервисы по-прежнему, как и полвека назад, дружно трут. Притирают, понимаешь, седла к клапанам, а клапаны к седлам, невзирая на год выпуска, марку и модель двигателя. И нисколько не задумываются о том, что на дворе уже й век, и ему соответствует не только техника, но и давно применяемые во всем мире ремонтные технологии, включая оборудование для ремонта. Но нет, отдельные «ученые», видимо, настолько досконально, от корки до корки, изучили древние фолианты, что даже умудряются герметичность седел «на керосин» проверять! Хотя о чем это мы — такие умельцы обычно ничего не читают, а любят народный фольклор, устные предания «старины глубокой».

Читайте также: Антифриз для ваз 21124 16 клапанов

Завидная консервативность, не правда ли? Помните Райкина: их бы энергию, да в мирных целях! И электрический ток вырабатывать. Потому как, если ко всем «притирщикам» динамо-машину подключить, то энергии на целую ГЭС получить можно. На радость Чубайсу.

К сожалению, а может, к счастью, автосервисы пока в РАО ЕС не входят. Поэтому делать все надо грамотно, ориентируясь не на дедушек в ватниках, а на современные технологии и знания процессов, происходящих в двигателе. Именно по этой причине все ремонтные технологии для клапанов и седел следует рассматривать, в ю очередь, с точки зрения потребности в притирке после обработки — если притирка не требуется, то технология по точности обработки не уступает серийной, ее следует признать удовлетворительной и рекомендовать для ремонтного производства. Напротив, если притирка необходима, то технология неудовлетворительна, и применять ее нельзя (или, к примеру, применять допустимо, но только в исключительных случаях).

Так что же нужно, чтобы исключить притирку? Для этого необходимо сразу несколько условий. Очевидно, должна быть соосность седла и отверстия в направляющей втулке с одной стороны, и фаски и стержня клапана — с другой. Первое дает оборудование для ремонта седел клапанов, второе — новый качественный клапан либо оборудование для ремонта самих клапанов. Общие требования к этим ремонтным процессам, исключающие какие-либо финишные операции, в том числе, притирку, довольно жесткие — оборудование должно обеспечивать несоосность (несовпадение и/или перекос осей на базовой длине детали) соответствующих поверхностей не более четверти рабочего зазора. В данном случае это зазор между стержнем клапана и втулкой. Почему же четверть, а не половина или треть? Для ответа рассмотрим этот вопрос более подробно.

Сколько-сколько?

Допустим, седло и отверстие направляющей втулки абсолютно соосны. Тогда, очевидно, фаска клапана будет полностью прилегать к седлу только в том случае, если несоосность фаски и стержня не превысит половины рабочего зазора стержня во втулке (перекос осей фаски и стержня в м приближении не учитываем).

Но несоосность возможна и между втулкой и седлом. Тогда, разделив допуски поровну, получим очевидный результат — для того, чтобы исключить какие-либо финишные операции при ремонте седел и клапанов, необходимо выбранной технологией обеспечить несоосность втулки с седлом и стержня с фаской не более четверти рабочего зазора. Учитывая, что смещение оси одной из поверхностей относительно другой вызывает взаимное биение этих поверхностей, максимально допустимая величина этого биения будет вдвое больше смещения осей, то есть половиной от зазора во втулке.

Переведем дух и оценим результат. Если принять среднюю величину зазора между стержнем и втулкой 0,03мм, то притирка не будет нужна в случае, если все взаимные биения поверхностей уложатся в 0,015мм. Однако с учетом того, что, помимо смещения осей возможен и их перекос, допуск на биение должен быть жестче — около 0,01 мм.

Результат был вполне предсказуем — как и в любом другом соединении двигателя, все огрехи производства и ремонта должны быть меньше половины рабочего зазора. Но оценим этот результат еще и с точки зрения ремонтной практики. А здесь так — никакая ручная фреза для седел или ручное приспособление для ремонта фасок клапанов даже не приблизятся к этой цифре! По причине отсутствия жесткости инструмента относительно базы, от которой ведется обработка, или вовсе из-за отсутствия этой самой базы. Это значит, что применение «гаражного» инструмента просто обрекает «гаражников» на долгую и мучительную притирку.

Ну что ж, флаг им в руки, пусть трут. Нас же интересует не гаражный, а профессиональный ремонт — для него-то что выбрать?

Скоро сказка сказывается…

Первое, что пытались в недалеком прошлом внедрить на некоторых ремонтных предприятиях — это универсальные станки. Так, для шлифовки фасок клапанов иногда приспосабливали доставшиеся в наследство от прошлых времен круглошлифовальные станки. Спору нет, хороший станок — и полдела сделано. Только вот незадача — у такого оборудования не предусмотрен зажим клапанов. Тоже не беда, проблему решали с помощью различных приспособлений, включая специальные патроны, цанговые зажимы и т. д. Тем не менее, ремонт клапанов современных двигателей на таком оборудовании остается проблематичным независимо от усилий, потраченных на доработку станка.

Еще одно подобное «решение» — обработка фаски на токарном станке. Трудности те же, но следует прибавить отвратительное качество поверхности фаски, которое практически невозможно улучшить. Естественно, в дальнейшем весьма вероятны прогары таких клапанов.

Неудачей, как правило, оканчиваются и попытки использовать отечественные специализированные станки для шлифовки фасок клапанов. Это вообще отдельная тема. В целом такое оборудование, разработанное много десятилетий назад на основе неких иностранных аналогов, могло бы в какой-то степени удовлетворить потребности отечественного ремонтного рынка. Если бы не одно «но» — его недостаточная приспособленность для ремонта тонких клапанов современных двигателей.

Так, в те далекие времена, как мы уже отмечали выше, стержень клапана был жестким и прочным, поскольку имел диаметр в среднем 11мм. Тогда все просто — зажимаем стержень в какой-нибудь патрон и шлифуем фаску без особых проблем. А теперь попробуйте то же самое сделать в таком патроне, если стержень 5,5мм диаметром. Что, не получается? То-то…

Проблема в том, что патрон-то не зажимает такой маленький стержень точно, да и тарелка консольно висит — шлифовальный круг ее легко отжимает. В результате биение фаски относительно стержня легко выходит за все допустимые пределы независимо от того, какой старый станок используется — универсальный или специализированный.

Не лучше обстоит дело и с оборудованием для обработки седел. Ручные фрезы мы уже рассмотрели — ничего хорошего с ними не выходит. Как правило, ничего путного не удается сделать и с помощью специальных шлифовальных машин для седел — по причине недостаточной жесткости ручных образцов или громоздкости стационарных монстров, что делает их использование для ремонта головок двигателей легковых автомобилей, особенно, современных, весьма затруднительным.

В последние годы получили распространение более совершенные ручные машины — с резцовыми головками. Такие машины сегодня выпускают не только зарубежные, но и некоторые отечественные фирмы. В этих приспособлениях удается добиться существенно большей жесткости режущей системы и точности обработки, нежели у ручных фрез. Во многом этому способствует система самоцентрирования режущего инструмента относительно базы — отверстия в направляющей втулке.

К сожалению, далеко не все такие образцы отвечают необходимым требованиям — не всегда их конструкция действительно жесткая, что негативно отражается на точности обработки седел. Поэтому неудивительно, что все попытки добиться с их помощью взаимного биения седла и втулки менее 0,0,03мм тоже обречены на провал. Точнее, на последующую долгую и тщательную притирку клапана к седлу. Что, в принципе, одно и тоже. Так что же, получается, выхода нет?

…Да не скоро дело делается.

Поиск выхода из тупика, по нашему мнению, надо начинать с анализа рынка оборудования. Действительно, существует довольно много производителей профессионального оборудования для ремонта клапанного механизма. Но даже первый взгляд на их продукцию показывает интересную картину — многие фирмы специализируются на полной гамме станков для ремонта двигателей. Здесь и шлифовальные, и расточные, и хонинговальные для различных деталей и поверхностей — просто глаза разбегаются!

Ну что же, когда все, да еще в одном месте — это удобно. Но широкая универсальность и узкая специализация — вещи немного разные. Тем более что оборудование для ремонта головок и клапанов у этих фирм даже немного теряется среди мощных станин, шпинделей и суппортов.

В такой ситуации привлекают внимание, в ю очередь, специализированные фирмы, которые, вполне вероятно, «собаку съели» на ремонте клапанных механизмов. И такая фирма есть — одна из немногих. Это французская фирма SERDI, основу производственной программы которой составляют именно «головочные» станки, а не какие-либо другие.

Читайте также: Lynx грм 8 клапанов

Возможно, кому-то нужны самые мощные, высокопроизводительные и дорогие образцы. Такие среди широкого спектра станков SERDI имеются, включая прецизионные станки с уникальной тройной воздушной системой SERDI для сверхточного базирования режущего инструмента относительно направляющей втулки. Но это сравнительно дорогостоящая техника, применение которой оправдано для довольно крупных предприятий с большими объемами выпускаемой или ремонтируемой продукции. И действительно, станки SERDI успешно работают во всем мире, включая заводы многих автомобильных фирм. Более того, оборудование данной марки давно прописано у моторостроителей и команд «Формулы-1» — там, где точность важнее всего.

Но для нас, учитывая реалии отечественного рынка ремонтных услуг, наибольший интерес представляют именно недорогие позиции, доступные многим автосервисам. Поэтому мы выбрали только два станка, отвечающие, на наш взгляд, потребностям отечественных сервисов и моторных мастерских по главному критерию «качество-цена». Это портативный станок для седел SERDI MICRO и шлифовальный станок для фасок клапанов SERDI HVR90.

Начнем с HVR90. Небольшой настольный станок позволяет с одинаковым успехом шлифовать фаски любых клапанов длиной 290мм со стержнями диаметром 14мм и тарелками 90мм. Что неудивительно — в конструкции станка применены специальные роликовые призмы, прижатие стержня клапана к которым осуществляется автоматически пневмоцилиндрами при включении вращения клапана. Прижатие, что характерно, точное, жесткое и однозначное.

Но это не все — одновременно еще одним пневмоцилиндром происходит нажатие на торец стержня клапана и прижатие его тарелки к вращающемуся полиуретановому наконечнику шпинделя (он и вращает клапан). Последнее действие особенно важно — висящий на призмах клапан дополнительно опирается еще и по краям, что заметно повышает жесткость всей схемы и уменьшает отжим тарелки клапана от круга при шлифовании фаски. И никаких шариковых, цанговых, кулачковых и прочих патронов и зажимов!

Очень удобно и приспособление для шлифовки торца стержня — в течение считанных секунд обрабатывается не только торец, но и его фаска, если это необходимо. Ну а собственно шлифовка фаски тарелки занимает не более 10 секунд.

И что получается? Ставим готовый клапан на прибор, измеряющий биение фаски относительно стержня — так и есть, биение фаски не превысило 3 деления микронного индикатора, то есть 6 микрон, вдвое меньше, чем мы рассчитывали! Завидный результат, тем более что он дает возможность увеличить допуск на биение седла — с 0,010 до 0,0,020мм. А это неплохо, ведь процесс шлифовки обычно точнее, чем резания, поэтому на последний хотелось бы иметь допуск побольше.

Ну что ж, посмотрим теперь, что даст станок для обработки седел. SERDI MICRO снабжен специальной станиной UNICLAMP, она ставится на верстак, а уже на нее устанавливается головка блока. Станина имеет кронштейн, который одновременно позволяет прижать головку к станине и установить рабочий узел станка. Такая конструкция позволяет легко ориентировать станок на любых ГБЦ независимо от параллельности их плоскостей и угловых наклонов клапанов.

Рабочий узел включает в себя шпиндель с резцедержателем и лимбом с ценой деления в 0,02 мм и ходом в 15 мм для определения глубины обработки, а также систему ориентирования, которая позволяет наклонять шпиндель до 30 градусов в продольном направлении и дополнительно центрировать его в пределах 8 градусов в любых направлениях. Этого достаточно для всех известных головок блока.

Система центрирования полностью механическая и позволяет практически «намертво» зафиксировать положение шпинделя простым поворотом соответствующего колеса на рабочем узле. А это важно, поскольку отсутствуют различные нежесткие или недостаточно жесткие элементы в креплении шпинделя. Например, не используются разного рода магниты, нередко применяемые в аналогичных станках других производителей: магнит в системе центрирования требует идеально плоской подложки, в противном случае возникает люфт, резко снижающий точность обработки.

Еще одна интересная особенность и преимущество — в станке используется такие же твердосплавные резцы, резцедержатели и пилоты, что и в полноразмерных станках SERDI. Кстати, на станке могут применяться резцы любого профиля, но наиболее удобны так называемые мультиугловые, которые сразу формируют полный профиль седла — и рабочую, и примыкающие фаски. Такие резцы имеют всевозможные углы и ширину фасок — что называется, на любой вкус. По каталогу фирмы всегда можно заказать и получить не только любой резец, но и пилот для направляющей втулки любого диаметра из огромной номенклатуры этих изделий.

Еще одно преимущество — станок комплектуется вакуумтестером для проверки герметичности клапанов после обработки. Это имеет принципиальное значение, поскольку без нормальной проверки невозможно оценить качество ремонта (керосин не в счет — эту проверку оставим «истинным ценителям»). Вакуумтестер работает от воздушной сети, за счет эжекции создается разрежение в рабочей части прибора, которое измеряется вакуумметром. Для проверки достаточно поставить клапан в головку блока (не собирая пружину), установить на прибор специальную насадку, близкую по форме к отверстию канала, прижать ее к отверстию и нажать кнопку — прибор покажет разрежение в канале, которое не должно быть меньше 0,6 кг/см2.

Теперь осталось попробовать станок SERDI MICRO в деле. Ставим головку блока, настраиваем вылет резца (это делается быстро с помощью специального приспособления, в которое вставляется клапан) и обрабатываем последовательно несколько однотипных седел «как чисто». Теперь ставим специальное измерительное приспособление для определения взаимного биения седла и клапана и проверяем, что получилось.

А получилось следующее — из х обработанных седел одно имеет биение примерно 0,03мм, два — в пределах 0,0,05мм и одно — около 0,06мм. Проверяем на вакуум — везде одинаковая герметичность, разрежение примерно 0,7 кг/см2. Непонятно почему, но биения седел вышли за те допустимые пределы, о которых мы говорили выше…

Обрабатываем еще ряд, более медленно и аккуратно — уже лучше, биения лежат в пределах 0,0,05мм. Что это значит, становится понятно — вручную не удается абсолютно точно установить рабочий узел станка, да и усилия при вращении шпинделя рукояткой, вполне возможно, вносят свой вклад в погрешность обработки. Нельзя исключить и погрешность самого измерения. Но интересно, что еще одна повторная обработка седел с максимальной тщательностью все-таки привела к уменьшению биения некоторых седел почти до приемлемого уровня — 0,0,03 мм.

Итак, в конечном счете, получается суммарное биение седла и фаски клапана несколько больше, чем мы рассчитывали. Причем, основной вклад в это биение вносит погрешность обработки седла, а не фаски клапана. Интересно, а как обстоит дело с новыми заводскими деталями — головкой блока и клапанами? Берем новую ГБЦ марки ВАЗ и такие же клапаны, измеряем, и…. Получаем биение седел около 0,0,04мм, а фасок клапанов в пределах 0,01мм — практически то же самое, что мы получили при ремонте.

Что это значит, понятно — применяя хорошее оборудование для ремонта клапанов и седел, притирку клапанов, в самом деле, можно упразднить, подтверждения чего мы и добивались нашим экспериментом. И подтвердили — оборудование SERDI действительно дает вполне надежную технологию ремонта, по результатам близкую к технологии массового производства. Но можно ли теперь совсем исключить эту пресловутую притирку из технологии ремонта? В принципе, да, но делать такое исключение надо осторожно, что называется, с умом, а именно, с обязательной проверкой и перепроверкой результатов. А как же иначе?

<>станок для шлифовки клапанов SERDI HVR90 легко установить на столе.

Отлично продуманная система зажима и привода клапана позволяет добиться отличных результатов при шлифовке фаски.

Торец стержня и его фаску HVR поправит за считанные секунды.

SERDI MICRO для ремонта седел составляет отличную пару HVR90.

Рабочий узел SERDI MICRO позволяет быстро и точно обработать седло на любой головке блока.

Вакуумтестер – непременный элемент грамотной технологии ремонта ГБЦ.

Быстрая и надежная проверка герметичности посадки клапанов – без нее работа не может считаться законченной.

Качественный ремонт без контроля биения фаски клапана.

Мотор Технологии — Санкт-Петербург © 2002-2021 тел. +7 (812) 388-08-55

Обращаем ваше внимание на то, что данный интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации пожалуйста, обращайтесь по телефону 812-3880855 или другими способами указанными вконтактах.

📺 Видео

Приспособление для проверки биения фаски клапанаСкачать

приспособление для проверки биения фаски клапанаСкачать

Проверка биения фаски клапана.Check the valve face runoutСкачать

Пневвмо-вакуумный тестер и прибор для контроля биения фаски клапанаСкачать

Как проверить клапан ДВС на биение своими рукамиСкачать

Прибор для проверки биения клапана Neway (CША)Скачать

Замер биения клапанаСкачать

Восстановление/Ремонт старых клапанов ГБЦ: NEWAY GIZMATIC VS "Гаражный Метод"Скачать

Клапаны ремонт ГБЦ дефектовка материал шлифовка фаски тарелки торцевание замена cylinder head valvesСкачать

Биение фаски клапана в "ноль" Как достичь?Скачать

Правка рабочей фаски выпускного клапана.Скачать

Вручную поправить фаску клапана NEWAY GIZMATICСкачать

ГБЦ - неправильная фаска клапана приводит к -50 эксплуатацииСкачать

Ремонт седел клапанов. Восстановление фаски клапана ГБЦ на станке SERDI HVR 90Скачать

Приспособление для измерения биения клапана.Скачать

Проверка клапанов на биение ВАЗ 21083Скачать

Восстановление ремонт гнутого клапана измерение биения прибор своими руками размер bent valve repairСкачать

Фаски впускных и выпускных клапанов под увеличением #клапана #впуск #выпуск #двигатель #запчастиСкачать