Холодильная установка должна иметь дроссельное устройство, позволяющее понизить давление после конденсатора до давления кипения, регулирующее заполнение испарителя жидким хладагентом.

Дросселированием называется снижение давления жидкости или газа при прохождении их через небольшое отверстие или другое гидравлическое сопротивление (вентиль, капиллярную трубку и т.д.). Поток вещества при этом не производит внешней работы (внутренняя энергия вещества расходуется на преодоление внутреннего трения при прохождении через суженное отверстие) и давление снижается так быстро, что можно считать этот процесс, совершающимся без теплообмена с внешней средой (адиабатическим), при этом в реальном веществе наблюдается изменение температуры (у хладагентов понижается температура).

Важнейшим регулируемым параметром, характеризующим стабильность и безопасность работы холодильной установки, является степень заполнения испарителя хладагентом.

Регулировать подачу хладагента можно тремя способами:

— поддерживая постоянный уровень жидкого хладагента в затопленных испарителях, например, в кожухотрубных — с межтрубным кипением;

— поддерживая необходимый постоянный перегрев в испарителе или на всасывании в компрессор (Δt = tвых – t0), например в «сухих» испарителях;

-анализируя хладагент c помощью датчика фаз и поддерживая однофазный паровой состав хладагента на выходе из испарителя.

1)Капиллярные трубки. В холодильных машинах мощностью до 5 кВт обычно применяют дроссельное устройство — капиллярную трубку (название «капиллярная» является неточным, так как проходное сечение таких трубок велико для осуществления явлений капиллярности), представляющую собой отрезок медной трубки с внутренним диаметром 0,6 — 4 мм и длиной 600 – 6000 мм. Располагается она на пути хладагента из конденсатора к испарителю. Впервые применили капиллярную трубку в холодильных герметичных машинах в качестве регулирующего органа в 1931 году.

На капиллярные трубки для холодильных машин распространяется ГОСТ 2624 -77 «Трубки капиллярные медные и латунные». Таблица стандартных размеров внутренних диаметров капиллярных трубок включает 24 размера от 0,66 до 4,45 мм.

Изготовляют трубки из меди марок М2 или М3 по ГОСТ 859-78. Пропускная способность по воздуху нормируется ГОСТом с допуском примерно ±5%. Трубки проверяются на герметичность давлением 4÷5 МПа.

Замерить внутренний диаметр капилляра довольно сложно – для одного и того же наружного диаметра изготавливаются капилляры различных диаметров.

Давление жидкого хладагента, поступающего в такую трубку, падает при прохождении по ней вследствие трения и ускорения хладагента. Часть жидкости по мере прохождения хладагента по трубке превращается в пар. Проходное сечение капиллярной трубки всегда открыто и, естественно, не регулируется. Размеры трубки и, следовательно, ее пропускная способность должны обеспечивать в расчетном режиме протекание хладагента в количестве, точно равном массовой производительности компрессора. Следует учитывать, что, например, в однокамерных холодильниках заряд хладагента оборачивается в системе 10 – 20 раз в час.

Капиллярные трубки имеют свои достоинства и недостатки.

Достоинства капиллярных трубок (отсутствие движущихся частей, удобство сборки агрегата, высокая надежность, долговечность, дешевизна, облегчение запуска компрессора) способствовали вытеснению ими в кондиционировании и в домашних холодильниках (повсеместно) всех других видов дроссельных устройств, называемых обычно «регулирующими».

Капиллярные трубки выравнивают давление в системе при остановках циклично работающей холодильной машины, а, следовательно, обеспечивают легкий пуск электродвигателя компрессора, при этом сокращаются длительность пуска и выделение теплоты в двигателе от пускового тока. Электродвигатель для привода компрессора может иметь малый пусковой крутящий момент, а, следовательно, и малые размеры. Следует помнить, что герметичные «компрессоры с малым пусковым моментом» применяются только в холодильных установках с капиллярной трубкой.

Недостатками капиллярных трубок является то, что они не могут быть настроены в зависимости от изменяющихся условий нагрузки и требуют, чтобы количество хладагента, заполняющего систему, было выдержано в строго определенных пределах. Последняя особенность капиллярных трубок диктует необходимость применения их только в герметичных холодильных машинах, в которых менее вероятны возможности утечки хладагента из системы. Следует отметить, что величина зарядки хладагентом системы с капилляром существенно влияет на работу установки:

Видео:Проверка соленоидного клапана холодильника.Скачать

-недозарядка приводит к понижению температуры кипения;

-перезарядка приводит к влажному ходу и гидравлическому удару.

Возможность закупорки проходного сечения на входе в трубку грязью и на выходном конце льдом (выпадающим из маслохладонового раствора при понижении температуры в случае содержания влаги в системе) требует применения надежных фильтров — осушителей, размещаемых перед капиллярной трубкой. Трубка диаметром 0,8 мм (сечением 0,5 мм 2 ) при кристаллизации всего 5 мг льда может быть забита на длине 1 см.

Для получения желаемых результатов можно применить различные сочетания длины и диаметра трубки. После ее установки следует помнить, что капиллярная трубка рассчитана на определенные условия работы, и всякое изменение нагрузки, температур конденсации или кипения по сравнению с проектными параметрами вызывает снижение эффективности работы холодильной машины. Минимально допустимый диаметр капиллярной трубки определяется техническим оснащением производства.

В большинстве случаев лучше брать трубку максимальной длины, поскольку проще ее укоротить, чем удлинить. Холодильная установка с длинной капиллярной трубкой мягче реагирует на изменение условий работы. Короткий капилляр увеличивает риск отклонения результатов от расчетов. Считается, что оптимальная длина капилляра не должна превышать 5000 внутренних диаметров (рекомендуется длина до 2,5 м). Если в течение испытаний необходимо укоротить капилляр, то его уменьшение на 2% изменяет температуру конденсации на 1 К. Изменение на 10 К температуры конденсации приводит к изменению температуры кипения приблизительно на 5 К.

2)Терморегулирующие вентили (ТРВ). Первый в мире механический терморегулирующий вентиль и сам термин «ТРВ» были предложены фирмой Alco Controls в 1925 году.

Cуществует большое количество различных типов механических ТРВ: разборные и герметичные, с фиксированным и регулируемым перегревом и т.д. Диапазон производительности этих ТРВ от 0,3 кВт до 1500 кВт.

Читайте также: Метки грм ваз 11183 8 клапанов

Современные ТРВ отличают следующие особенности:

1. Разборная, модульная конструкция, облегчающая сервисное обслуживание;

2. Сменные клапанные узлы, работающие на любом из известных хладагентов (HFC, HCFC, CFC);

3. Наличие функции МОР, защищающей электродвигатели низкотемпературных компрессоров во время выхода системы на режим (ограничение максимального рабочего давления кипения).

Для испарителей, устанавливаемых в небольших шкафах, охлаждающих прилавках, применяют ТРВ с внутренним выравниванием.

Рекомендуется использовать ТРВ с внешним выравниванием при гидравлическом сопротивлении испарителя для систем кондиционирования ≥ 0,2 бар, для среднетемпературных режимов ≥ 0,14 бар и для низкотемпературных режимов ≥ 0,07 бар. Поэтому в низкотемпературных системах и для испарителей с распределительным устройством, состоящих из нескольких змеевиков (секций), ТРВ с внешним выравниванием должны использоваться практически всегда.

При внешнем выравнивании эффективнее работает испаритель и ТРВ:

— испаритель лучше заполняется жидким хладагентом;

— в ТРВ практически не конденсируется пар над мембраной.

Alco выпускает ТРВ и для сверхнизких температур кипения –45ºС ..-120ºС, в них применены хладостойкие материалы.

Терморегулирующий вентиль (ТРВ) является наиболее распространенным типом регулирующего устройства для холодильных установок средней величины. Название «терморегулирующий» может ввести в заблуждение, так как регулирование осуществляется не по температуре в испарителе, а по величине перегрева паров, отсасываемых из испарителя.

ТРВ устанавливают на жидкостном трубопроводе перед испарителем, при этом капсула крепится на всасывающем трубопроводе как можно ближе к испарителю. При наличии компенсации внешнего давления компенсационный трубопровод врезают во всасывающий трубопровод сразу после капсулы.

Видео:Холодильный клапан и управление имСкачать

Капсулу рекомендуется устанавливать на горизонтальной части всасывающего трубопровода в зоне нижней трети его сечения (Рис.8.16). Размещение капсулы зависит от размеров трубопровода. Нельзя устанавливать капсулу внутри трубопровода, так как наличие масла может затруднить работу капсулы.

Капсула должна контролировать температуру перегретого пара на линии всасывания, поэтому устанавливать ее нужно таким образом, чтобы избежать влияния посторонних источников теплоты или холода. Если есть опасность попадания на капсулу потока горячего воздуха, ее нужно теплоизолировать.

Нельзя устанавливать капсулу после теплообменника; это может вызвать появление ложных команд в контуре регулирования.

Искажение команд может возникнуть, если капсула установлена вблизи агрегатов, имеющих значительную массу. Установка капсулы на вертикальном участке или после масляной ловушки (петли) запрещена.

Механические ТРВ имеет следующие недостатки:

ТРВ замеряет перегрев не по дифференциалу температуры «до» и «после» испарителя, акосвенно через разность давлений в термобаллоне и в испарителе, поэтому следуетиспользовать ТРВ с заправкой, соответствующей данному хладагенту;

большинство ТРВ требуют сезонной регулировки перегрева, т.к. при изменении перепада давления перегрев «ползет»;

ТРВ имеют достаточно узкий допустимый диапазон изменения производительности 40 -120%;

ТРВ работает при постоянном перегреве, определяемом положением регулировочного винта, поэтому его возможности в регулировании производительности испарительной системы ограниченны;

ТРВ может эффективно и надежно работать только до определенного минимального перепада давления на нем, ниже которого регулирование становится невозможным;

ТРВ с функцией MOP при определенных условиях (когда в надмембранном пространстве температура заметно ниже, чем в термобаллоне) перестает чувствовать величину перегрева, в результате ТРВ «прикрыто», обеспечивая лишь минимальную подачу хладагента в испаритель; холодильная система скорее всего не выйдет на режим, давление кипения понизится до вакуума, компрессор будет отключен по низкому давлению.

Приборы, лишенные вышеуказанных недостатков — электронные расширительные вентили.

3)Электронные расширительные вентили. В современных холодильных установках и кондиционерах применяются электронные расширительные вентили (ЭРВ).

Существует два типа ЭРВ:

— импульсно – модулирующие;

— с шаговым двигателем.

Импульсно-модулирующий ЭРВ (вентили Alco Controls серии EX2 или АКV Danfoss) работает в прерывистом режиме (хладагент поступает в испаритель порциями): какой-то промежуток времени вентиль полностью открыт, какой-то – закрыт. В течение 6 секундного цикла вентиль один раз полностью открывается и один раз – полностью закрывается. Период открытия вентиля вычисляет электронный контроллер-термостат (например, серии EC2 Alco) в зависимости от величины перегрева в испарителе. Замер перегрева осуществляется напрямую температурными датчиками на входе/выходе испарителя .По сути импульсно-модулирующий ЭРВ является соленоидным вентилем с очень большим рабочим ресурсом (80 млн. циклов,

15 лет работы). EX2 совмещает в себе функции расширительного и соленоидного вентилей, т.е. не только точно поддерживает перегрев (фиксированный или самонастраиваемый под «нагрузку»), но и перекрывает жидкостной трубопровод по сигналу термостатирующего контроллера ЕС2. Вентиль «нормально» закрыт (т.е. закрыт при отключении питания соленоидной катушки). Таким образом, можно заменить ТРВ, соленоидный вентиль, таймер оттайки, термостат и термометр двумя приборами, позволяющими полностью автоматизировать работу холодильной установки: вентилем EX2 и контроллером EC2. Некоторые практики все же рекомендуют устанавливать соленоидный вентиль с модулирующим ЭРВ.

Преимущества вентиля ЭРВ:

— диапазон регулирования производительности от 10% до 100%;

— один и тот же вентиль можно использовать с любым хладагентом и маслом;

— может работать на очень малых перепадах давления;

применение ЭРВ позволяет работать при низких давлениях конденсации (в связи с малым гидравлическим сопротивлением этих вентилей) и тем самым экономить электроэнергию, потребляемую компрессорами. Так, для AKV 10-4 ( Danfoss)при уменьшении перепада давления с 12 до 6 бар снижение хладомощности составляет только 10%;

— идеальное поддержание перегрева на минимальных значениях (не менее 30C – безопасный уровень для компрессора; у механических ТРВ не менее 6..8 0 C);

— режим автоматически самоподстраивающегося перегрева позволяет отказаться от сезонной регулировки перегрева;

— идеальная работа с функцией МОР.

Читайте также: Что такое сменный клапан для сумки

Видео:Импульсный клапан - проверкаСкачать

Импульсно-модулирующий ЭРВ EX2 выпускается производительностью только до 17 кВт (R22) из — за возможных гидроударов в испарителе. Для производительностей свыше 20 кВт Alco Controls рекомендует использовать ЭРВ с шаговым двигателем.

ЭРВ с шаговым электродвигателем может работать как обычный запорный вентиль, как ТРВ с расширенными возможностями и — по любому наперед заданному закону.

Обе модели ЭРВ при работе получают команды от двух термисторов, фиксирующих перегрев хладагента в испарителе, или от термистора, установленного на выходе из испарителя и датчика давления кипения. Второй вариант предпочтительнее.

Дросселирующие устройства холодильной техники

Обязательным процессом любого холодильного цикла парокомпрессионных холодильных машин является дросселирование.

Преобразования хладагента жидкой фазы с высоким давлением в парожидкостную фазу с низким давлением осуществляется с помощью дросселирующих устройств.

К дросселирующим устройствам относят:

- Капиллярные трубки;

- Терморегулирующие вентили (ТРВ);

- Электронные терморегулирующие вентили (ЭТРВ).

Дросселирующие устройства устанавливаются на жидкостной линии перед испарителем.

Капиллярные трубки являются простейшими дросселирующим устройством (рис. 1), и представляют из себя медную трубку малого внутреннего диаметра (0,6-2,5 мм). Капиллярные трубки используются в холодильных установках малой холодопроизводительности (до 7 кВт), в которых тепловая нагрузка на испаритель остается примерно постоянной, так как капиллярная трубка не может использоваться для регулирования перегрева и давления, это же и является её основным недостатком.

К основным преимуществам капиллярных трубок относят:

- Простоту и низкую стоимость;

- Надежность.

Рисунок 1 – Капиллярная трубка с гайками

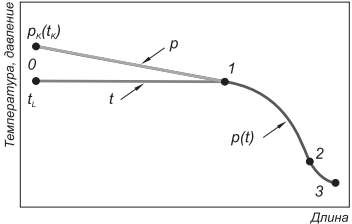

Процесс дросселирования хладагента при протекании по капиллярной трубке можно представить следующим образом (рис. 2).

Рисунок 2 – Процесс дросселирования в капиллярной трубке

На входе в капиллярную трубку (точка 0) хладагент находится в жидком состоянии и имеет определенное переохлаждение относительно температуры tk и давлению конденсации Pk.

На участке трубки 0-1 жидкий хладагент ведет себя как обычная жидкость, потери давления обусловлены трением и имеют линейный характер. При этом температура хладагента держится на одном уровне.

Далее давление хладагента падает до давления насыщения (точка 1), и здесь начинают образовываться первые пузырьки пара (хладагент начинает кипеть). При кипении хладагента выделяется большое количество пара и снижается температура остальной части жидкости, так как процесс кипения осуществляется только за счет снижения давления, а не подвода тепла извне.

Видео:Бистабильные импульсные клапана бытовых холодильниковСкачать

Падение давления уже не носит линейный характер и увеличивается по мере приближения к концу трубки.

Так как хладагент находится в двухфазном состоянии, уменьшение давления сопровождается уменьшением температуры в соответствии с кривой насыщения (температура равна температуре насыщения при данном давлении). Поэтому после точки 1 и температура холодильного агента уменьшается в соответствии с кривой насыщения (участок 1-2).

Скорость жидкости в трубе постоянного диаметра не может превзойти скорость звука. Если скорость звука достигается на конце капиллярной трубки, то соответствующее давление называется критическим. Такие условия течения обеспечивают то минимальное давление кипения, которое может быть достигнуто при применении данной капиллярной трубки. При этом расход хладагента достигает своего максимального значения для данного диаметра трубки. Если давление в испарителе ниже критического давления, то на выходе из трубки будет иметь место резкое падение давления (линия 2–3).

Уменьшение давления в испарителе ниже критического давления никак не отразится на величине расхода. Только при давлении в испарителе, большем критического давления, можно уменьшить расход хладагента.

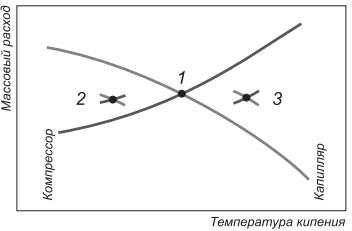

Увеличение температуры конденсации ведет к уменьшению массового расхода через компрессор и увеличению массового расхода через капиллярную трубку (рис. 3). Система найдет новую точку баланса при более высокой температуре конденсации.

Таким образом, при увеличении нагрузки в установке с капиллярной трубкой увеличивается как температура конденсации, так и температура кипения.

Рисунок 3 – Изменение нагрузки в капиллярной трубке: 1 — расчетная точка, 2 — при уменьшении нагрузки, 3 — при увеличении нагрузки

Так как проход капиллярной трубки всегда открыт, во время отключения компрессора, происходит выравнивание давлений во всей холодильной машине. При таких условиях компрессору проще запуститься.

Перекрытие капиллярной трубки происходит в трех случаях:

- при загрязнении (чрезмерным количеством масла в системе, мелких металлических частиц);

- при наличии влаги в контуре системы (происходит замерзание воды при дросселировании);

- при механическом повреждении.

Перед капиллярной трубкой необходимо устанавливать фильтр осушитель. Устанавливать капиллярную трубку необходимо так, чтобы на входе в капиллярную трубку был гидравлический затвор из жидкого хладагента.

Таблицу подбора капиллярных трубок (диаметр и длина) для холодильных машин на R134a табл.1.

Таблица 1. Таблица подбора капиллярных трубок для холодильных установок на R134A

Внимание! Всегда при подборе капиллярной трубке ориентируйтесь на документацию производителя компрессоров, а не только на эту таблицу.

Температура конденсации (°С) 45 Температура переохлаждения (°С) 45 Температура всасывания (°С) 32

Увеличение длины капилляра на 2% при повышении температуры конденсации на 1 К.

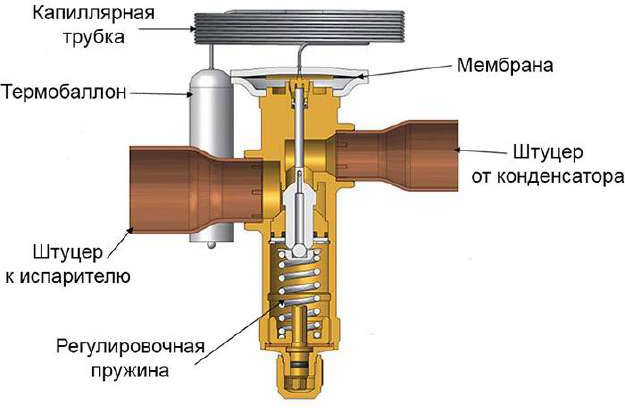

Терморегулирующий вентиль (ТРВ) – это дросселирующее устройство, которое автоматически регулирует подачу жидкого хладагента в испаритель (рис. 4). Программа выполнения расчетов и подбора компонентов в том числе ТРВ.

Видео:как проверять клапан на холодильникеСкачать

ТРВ представляет из себя клапан, приводимый в движение с одной стороны регулировочной пружиной (на закрытие), а с другой стороны имеется шток и мембрана (работающие на открытие клапана). Термобаллон крепится к трубопроводу на выходе из испарителя. Термобаллон заправлен тем же хладагентом что и в холодильной машине. Хладагент в термобаллоне, при повышении температуры начинает испаряться и создавать давление на мембрану, которая действует на шток и происходит открытие клапана.

Рисунок 4 – Терморегулирующий вентиль (разрез)

При переменной тепловой нагрузке на испаритель необходимо регулировать подачу хладагента. Например, при понижении тепловой нагрузки на испаритель, жидкий хладагент будет испаряться не полностью, и оставшийся жидкий хладагент будет поступать в компрессор, что может привести к гидроудару. А при повышении тепловой нагрузки изначального расхода хладагента может не хватать и эффективность холодильной установки снизится.

Таким образом терморегулирующий вентиль снижает подачу хладагента при снижении тепловой нагрузки на испаритель, и увеличивает подачу при возрастании тепловой нагрузки на испаритель.

Величина открытия ТРВ зависит от разности температур между перегретым парами хладагента на выходе из испарителя и температурой кипения, т.е. от величины перегрева. Температура кипения соответствует давлению кипения в испарителе, и её можно определить по манометру.

Температура перегретых паров хладагента фиксируется на трубопроводе у выхода из испарителя, туда же и устанавливается термобаллон ТРВ.

Рекомендуемые значения перегрева:

- 3-7 К для низкотемпературных систем;

- 7-10 К для среднетемпературных;

- 8-12 К для высокотемпературных (систем кондиционирования);

Регулировка ТРВ происходит с помощью регулировочного винта, и описана в технической документации в зависимости от модели и производителя. Например, у одних моделей ТРВ (Danfoss T2/TE2) один полный оборот винта меняет величину перегрева на 4 К, а в других моделях (Danfoss TE5), полный оборот винта дает изменение 0,5 К. Так же в документации описываются заводские изначальные настройки ТРВ.

При работе с малыми испарителями с незначительными потерями давления, применяют терморегулирующий вентиль с внутренним уравниванием. Если гидравлическое сопротивление испарителя значительное (используется испаритель с распределителем жидкости), то используют терморегулирующий вентиль с внешним уравниванием.

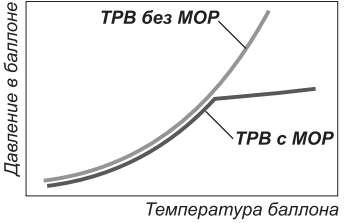

ТРВ изготавливаются с термобаллонами трех типов: с универсальным наполнителем, с заправкой MOP и с адсорбционной заправкой. Выбор типа заправки термобаллона определяется условиями эксплуатации холодильной машины.

- Универсальная заправка (жидкостная) применяется в установках, где отсутствуют ограничения по давлению в термобаллоне. В ТРВ с жидкостным наполнением, заправка рассчитана, что при любой температуре термобаллона, в нем будет всегда оставаться жидкость, и при любых условиях будет сохраняться его чувствительность к изменениям температуры.

- Адсорбционная заправка подходит для условий, когда потребности в холоде относительно стабильны, а при частых изменениях потребностей её использование не рекомендуется. Когда температура термобаллона растет (перегрев повышается), из поглощающего вещества выделяется газ, что приводит к повышению давления в управляющем тракте и открытию ТРВ.

- Заправка MOP (Maximal Operating Pressure) (МДР) – заправка на максимальное давление реагирования. Термобаллон с заправкой MOP содержит ограниченное количество жидкости, заливаемое в процессе изготовления ТРВ таким образом, чтобы при достижении температурой термобаллона определенной величины (называемой температурой MOP), вся жидкость, находящаяся в термобаллоне, испарилась. При превышении температуры МОР, если температура термобаллона продолжает расти, давление в термобаллоне больше не меняется, поскольку в нем больше нет жидкости (рис. 5). Термобаллоны с такой заправкой используются в низкотемпературных холодильных установках.

Рисунок 5 – Зависимость давления от температуры для ТРВ с заправкой МОР

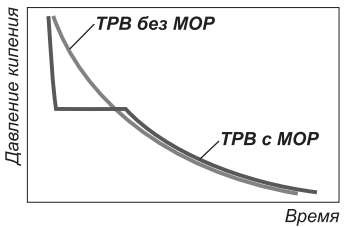

На рис. 6 показаны графики изменения давления кипения при запуске холодильной установки с обычным ТРВ и ТРВ с МОР.

В первом случае давление кипения уменьшается медленно и компрессор длительное время вынужден работать при повышенных давлениях кипения, что повышает нагрузку на электродвигатель и может привести к срабатыванию защитных устройств или перегоранию электродвигателя.

Во втором случае, так как ТРВ с МОР закрыт, давление быстро падает до точки МОР, после чего ТРВ начинает открываться и компрессор работает на переходном режиме при безопасных для него давлениях кипения.

Рисунок 6 – Изменение давления кипения при запуске холодильной установки

Видео:Приборы для проверки клапанов бытовых холодильниковСкачать

Таким образом, применение ТРВ с МОР защищает компрессор от перегрузки в стартовый период, поэтому их применяют для холодильных установок, начинающих работать при высоких температурах воздуха или хладоносителя. При этом не нужно переразмеривать электромотор компрессора и размеры конденсатора.

В ходе эксплуатации следует периодически проверять герметичность вентиля и мест его соединения на трубопроводе. Нарушение герметичности может возникнуть в результате ослабления резьбовых соединений и усадки прокладок.

Далее рассмотрим конструкцию механического ТРВ и рассмотрим принцип его действия (см. рис. 7). Положение клапанного узла ТРВ 3 определяется суммой сил, действующих на мембрану 4. С одной стороны (сверху) на мембрану действует давление хладагента н, определяемой температурой термобаллона 7, закрепленного на выходе из испарителя. С другой стороны (снизу) на мембрану 4 давит регулировочная пружина пр и давление хладагента, входящего в испаритель 0. Если н > пр + 0, клапанный узел движется вниз и открывается, увеличивая проходное сечение. Если н Просмотров: 124

🔥 Видео

НЕДОСТАТОК vs ИЗБЫТОК фреона в системе БЫТОВОГО холодильникаСкачать

Как сделать Устройство для проверки соленоидных клапанов от холодильникаСкачать

Hotpoint Ariston BCB 33 E с импульсным клапаном, встраиваемый Часть 1Скачать

Почему обмерзает обратка? Ремонт холодильников. Курсы холодильщиковСкачать

Курсы холодильщиков 22. Клапан Шредера. Оставить или заглушить? Какое давление он держит?Скачать

Liebherr GNP3166 - для чего нужен импульсный клапан?Скачать

#холодильник не морозит ремонт своими силами - ставим клапан шредера.Скачать

Ремонт холодильников без импульсного клапанаСкачать

Холодильник с электромагнитным клапаном плюсы и минусыСкачать

МУФТА ГАНЗЕНА!!! КАК НУЖНО ЗАПРАВЛЯТЬ БЫТОВОЙ ХОЛОДИЛЬНИК БЕЗ КЛАПАНА ШРЕДЕРАСкачать

Перепайка или замена клапана на холодильникеСкачать

Холодильник Elektrolux ENN3153AOW. Замена импульсного клапанаСкачать

Устройство для проверки импульсных соленойдных клапанов от холодильникаСкачать

Ремонт холодильника с клапаном. Ремонт холодильника LIBHERRСкачать