Видео:😮😮 ДВА Поршня на ОДИН Цилиндр ! Мотоциклы Puch (Пух) 😵!Скачать

Принцип работы двигателя со встречным движением поршней

Видео:Что если, ОТПИЛИТЬ 2 ЦИЛИНДРА и запустить ПОЛОВИНУ ДВИГАТЕЛЯ?Скачать

Уникальные двигатели с поршнями напротив друг друга: Видео

Двигатели с расположенными напротив друг друга горизонтально лежащими поршнями имеют два распространенных в мире названия. У нас их называют оппозитными моторами. На английский же манер их название звучит как «boxer engine», поскольку движение их противолежащих цилиндров напоминает боксерскую пробивку. Но на самом деле, не тому двигателю американцы дали «боксерское» название. Уж, если кто и был достоин носить такой титул, так это герой нашей сегодняшней небольшой статьи, у которого поршни и в самом деле летят на встречу друг другу, в большом едином для них цилиндре. Это силовые агрегаты со встречным движением поршней (ПДП, двигатель с противоположно-движущимися поршнями) или как их еще называют: противоположено-поршневые двигатели. Их работа действительно завораживает:

Эти силовые агрегаты насчитывают историю протяженностью более 117 лет (паровые аналоги схожей по концепции конструкции были замечены уже в конце 1800-х годов). Причем самое поразительное, что с момента появления первого экземпляра карбюраторного двигателя подобной конструкции во Франции (концепцию и рабочий прототип был разработан компанией Gobron-Brillie), до последних наработок до 2015 года включительно, компанией «Achates Power» занимающейся проблемой внедрения оппозитно-поршневых силовых агрегатов, этот тип двигателей непрерывно улучшался и множество раз попадал в поле зрения как гражданских (редко), так и военных производителей (чаще всего, разработки для военных ведутся по сей день). Но реальной популярности уникальный поршневой двигатель внутреннего сгорания так и не добился.

Интересно, что большой вклад в такую необычную конструкцию ДВС внес инженер Коломенского завода, Раймонд Александрович Корейво, построивший первый в мире дизельный прототип подобного двигателя. Модель оказалась настолько удачной, что немецкая компания Junkers не смогла устоять от соблазна перенять конструкцию. Не остановил немцев даже патент, дальновидно полученный русским инженером во Франции. Патентное право в те времена в будущем ЕС работало не очень хорошо.

Далее и параллельно с этим конструкция двигателей развивалась в США, Англии, Германии. Позднее, работы по модернизации и применению моторов на военной технике, в том числе на самолетах, судах и танках проводились в СССР.

По своей конструктивной сути, двигатель внутреннего сгорания с движущимися навстречу друг другу поршнями, это двухтактный мотор без головки блока цилиндров у которого установлены два отдельных коленчатых вала, на которых две пары поршней соединены с поршнями, работающими в одном цилиндре.

Поршни встречаются (зазор при работе получается настолько минимальный, что они буквально касаются друг друга) в центре цилиндра. Там расположена верхняя мертвая точка (ВМТ) обоих поршней. Топливовоздушная смесь подается через отверстия по бокам цилиндра. Через них же, выпускаются отработавшиеся газы, толкаемые движением поршней.

Вот упрощенная схема работы данного типа ДВС:

Поскольку эти двигатели двухтактные, они редко использовались в автомобильной промышленности, поскольку не соответствовали элементарным экологическим допускам и подходили только для дешевых автомобилей низшего класса в прошлом. Они много дымили, надрывно рычали, но ехали посредственно.

К минусам также можно было отнести повышенный расход топлива и сложность конструкции с двумя кривошипами двухпоршневой системы. Это сделало конструкцию прошлых лет неоправданно дорогой и сложной в изготовлении по сравнению с небольшими компактными двухтактными моторами.

Однако, со современными материалами и опытом доводки более чем столетней конструкции у подобных поршневых ДВС есть и неоспоримые преимущества. Так, прототипы дизельных двигателей с вертикально ориентированными цилиндрами от компании Achates Power имеют крайне высокую степень тепловой эффективности, от 40 до 50%, в основном за счет меньшей площади стенок цилиндров. При условии, что обычный четырехтактный дизельный мотор обладает лишь 35 процентной эффективностью, прибавка в 5 или даже 15% является значительной.

Плюс к этому, конструкция облегчается и несколько упрощается за счет отсутствия головки блока цилиндров, коромысел распредвала, клапанов, пружин клапанов и т.д.

У мотора также лучшее соотношение внутреннего диаметра цилиндра к ходу поршня, что позволяет совершать максимально большое количество полезной работы. Смешивание и возгорание смеси здесь происходит быстрее.

Achates Power в настоящее время разрабатывает двигатели для военных автомобилей, но они выпустили видеоролики, которые свидетельствуют о том, что массовое производство дизельных двигателей также может быть не за горами:

У 2.7-литрового дизельного ДВС 270 л. с. (!) и 650 Нм крутящего момента.

В общем, интересно, как современные инженеры решат давние проблемы концепции у истоков которой стояли французы и русские изобретатели и каким образом двухтактные движки смогут быть использованы на гражданских транспортных средствах, при том условии, что экологические нормы постоянно ужесточаются, а экология этих ДВС никогда не была на высоте.

Видео:Ошеломляющий Двигатель Со Встречным Движением Поршней 2018Скачать

Двигатель со встречным движением поршней

20° относительно выпускного); 7 — цилиндр со впускными и выпускными окнами; 8 — выпуск; 9 — рубашка водяного охлаждения; 10 — форсунка. Анимация, изометрия.

Двигатель со встречным движением поршней — конфигурация двигателя внутреннего сгорания с расположением цилиндров в два ряда один напротив другого (обычно один над другим) таким образом, что поршни расположенные друг напротив друга в цилиндре движутся навстречу друг другу и образуют общую камеру сгорания. Коленвалы механически синхронизированы, причем выхлопной вал вращается с опережением относительно впускного на 15-22°, мощность отбирается либо с одного из них, либо с обоих (например, при приводе двух гребных винтов или двух фрикционов).

Двигатели этой схемы двухтактные с турбонаддувом или с воздуходувкой. Применяются в авиации, на танках (Т-64, Т-80УД, Т-84, Chieftain), на тепловозах (ТЭ3 — 2Д100, 2ТЭ10 — 10Д100 — самые массовые серии в СССР) и как судовые двигатели средней мощности. Встречается и другое название этого типа двигателей — двигатель с противоположно-движущимися поршнями (двигатель с ПДП).

Впервые дизель с противоположно-движущимися поршнями был построен на Коломенском заводе. Конструктор, главный инженер Коломенского завода Раймонд Александрович Корейво, 6 ноября 1907 года запатентовал двигатель во Франции, потом демонстрировал его на международных выставках. После этих демонстраций аналогичные двигатели начал выпускать Юнкерс и, по чертежам Юнкерса, завод Нобеля. Поданная Корейво претензия даже не рассматривалась, так как этому помешал директор-распорядитель Коломенского завода А. Мещерский, не пожелавший ссориться с влиятельными иностранцами. В Советском Союзе такую схему стали использовать только после знакомства с немецкими авиационными дизелями Junkers Jumo 205. Как тепловозные адаптировались дизели Фербенкс-Морзе, попавшие в СССР на военных катерах, поставленных по ленд-лизу.

Видео:Бюджетный способ лечения задировСкачать

Схема M4+2

Двигатели M4+2 реализованы в двигателях Beare Head, содержащих два противоположно расположенных поршня в одном цилиндре. Один из поршней движется с частотой, равной половине частоты другого поршня. Основной функцией второго поршня является замена клапанного механизма обычного четырёхтактного двигателя.

Видео:+50 эффективности ДВС - Поршни нового поколения сделали невозможное!Скачать

литература

Г.П. Ефремцев, История Коломенского завода.М., «Мысль», 1973г.

В.Н. Балабин. На путях созидания. ж-л «Локомотив», 4, 2003, с. 42..43

В. Т. Цветков. Двигатели внутреннего сгорания. МАШГИЗ, 1953г

Видео:(0.02 мм) ДВЕ СОТКИ которые СПАСУТ твой двигательСкачать

Двигатель со встречным движением поршней

Видео:ИЖ Юпитер, оба поршня одновременно ходят вниз - вверхСкачать

Из Википедии — свободной энциклопедии

Двигатель со встречным движением поршней — конфигурация двигателя внутреннего сгорания с расположением поршней в два ряда один напротив другого в общих цилиндрах таким образом, что поршни каждого цилиндра движутся навстречу друг другу и образуют общую камеру сгорания. Коленвалы механически синхронизированы, причем выпускной вал вращается с опережением относительно впускного на 15-22°, мощность отбирается либо с одного из них, либо с обоих (например, при приводе двух гребных винтов или двух фрикционов). Компоновка автоматически обеспечивает прямоточную продувку — самую совершенную для двухтактной машины и отсутствие газового стыка.

Встречается и другое название этого типа двигателей — двигатель с противоположно-движущимися поршнями (двигатель с ПДП).

20° от выпускного); 7 — цилиндр со впускными и выпускными окнами; 8 — выпуск; 9 — рубашка водяного охлаждения; 10 — свеча зажигания. Просмотреть анимированную версию • изометрия

Двигатели этой схемы двухтактные с турбонаддувом или с воздуходувкой. Применяются в авиации, на танках (5ТДФ — Т-64; Т-80УД; 6ТД-2 — Т-84; Chieftain), на тепловозах (ТЭ3 — 2Д100, 2ТЭ10 — 10Д100 — самые массовые серии в СССР) и как судовые двигатели средней мощности и вспомогательные.

Первый карбюраторный четырехтактный ПДП-двигатель с одним коленвалом и штанговым приводом поршней верхнего ряда был серийно выпущен французской компанией Gobron-Brillié в 1900 году. В 1903 году автомобиль Gobron Brillié с этим двигателем впервые достиг скорости 100 миль в час. Такая конструкция, ввиду особенностей компоновки, не позволяла построить, допустим, шестицилиндровый двигатель. Однако, именно эта конструкция была принята за основу Юнкерсом при построении двигателей ЮМО-201 (копия Gobron-Brillié) и двухтактного ЮМО-203. В последнем Юнкерс помимо поршней верхнего ряда приводил от штанги ещё дополнительные квадратные продувочные поршни в дополнительном верхнем ряду цилиндров.

Двухтактный дизель с прямоточной продувкой с противоположно-движущимися поршнями с двумя коленвалами впервые был построен на Коломенском заводе. Конструктор, главный инженер Коломенского завода Раймонд Александрович Корейво, 6 ноября 1907 года запатентовал двигатель во Франции, потом демонстрировал его на международных выставках. После этих демонстраций аналогичные двигатели начал выпускать Юнкерс и, по чертежам Юнкерса, завод Нобеля. Поданная Корейво претензия даже не рассматривалась, так как этому помешал директор-распорядитель Коломенского завода А. Мещерский, не пожелавший ссориться с влиятельными иностранцами. В Советском Союзе дизели, построенные по такой схеме, стали использовать только после знакомства с немецкими авиационными дизелями Junkers Jumo 205. Как тепловозные адаптировались дизели Фербенкс-Морзе, попавшие в СССР на военных катерах, поставленных по ленд-лизу.

Видео:Однотактный двигатель - Все поршни в один тактСкачать

ДВА ПОРШНЯ В ОДНОМ ЦИЛИНДРЕ

Наш журнал уже не раз писал о работах детского технического клуба при ЖКО Института неорганических материалов, которым в течение многих лет руководил инженер А. С. Абрамов. Здесь юные конструкторы создали много оригинальных транспортных средств с использованием лодочных и велосипедных двигателей.

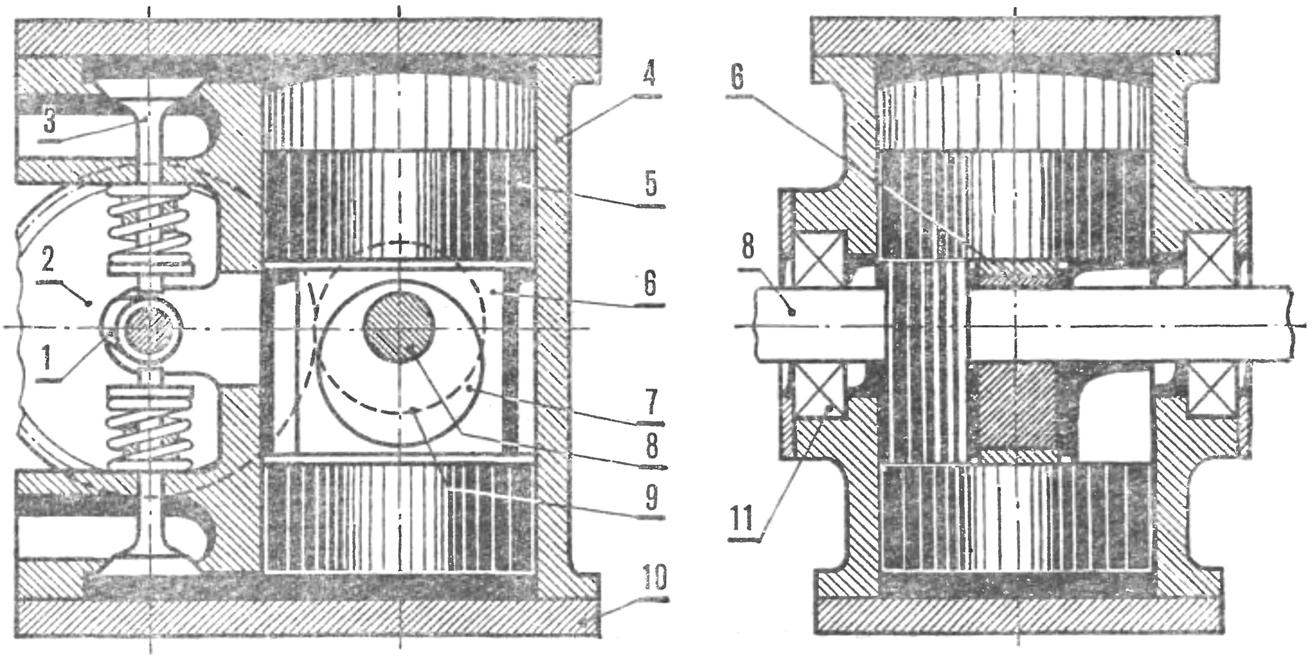

Сегодня читателям предлагается еще одна интересная разработка — двигатель внутреннего сгорания с бесшатунным кривошипным механизмом. Отсутствие шатуна и необычность конструкции поршня наложили отпечаток на всю схему мотора. В одном цилиндре расположен поршень с двумя головками и две камеры сгорания. Сокращение количества деталей и упрощение компоновки даст возможность, по мысли авторов проекта, увеличить надежность двигателя в целом.

Интересна конструкция поршня (см. схему). Он состоит из двух головок, соединенных планкой. В средней ее части имеется отверстие для прохода вала эксцентрика. С обратных сторон головок поршня профрезерованы направляющие пазы опорного сухарика.

Эксцентрик выполняет роль коленчатого вала. На нем расположена малая ведущая шестерня привода газораспределения. Большая шестерня установлена на кулачковом валу. Отношение передачи 1 : 2. Если рассмотреть одну из камер сгорания, например верхнюю, то окажется, что она ничем не отличается от обычных «классических» камер четырехтактного двигателя внутреннего сгорания.

Читайте также: Задний тормозной цилиндр таврия аналог

Схема двигателя с бесшатунным кривошипным механизмом:

1 — кулачок газораспределительного вала; 2 — ведомая шестерня; 3 — клапан; 4 — цилиндр; 5 — головка поршня; 6 — опорный сухарик; 7 — эксцентрик; 8 — вал эксцентрика; 9 — шестерня ведущая; 10 — головка цилиндра; 11 — подшипник.

Оригинальность же кинематической схемы заключается в совмещении функций нескольких деталей в одной. Особенно это касается опорного сухарика, который позволил избавиться от шатунов, поршневых пальцев и т. д., выполняя роль основного связующего звена двигателя. Его расположение и конструкция значительно уменьшают боковую силу, действующую через поршень на стенку цилиндра.

Отсутствие картера (его заменяет блок-цилиндр) снижает вес и уменьшает габариты конструкции. Система защиты от попадания пыли и емкость для хранения масла (поддон) теперь могут быть выполнены из легкого металла незначительной толщины.

Все остальные системы двигателя — зажигание, впускные трубы, карбюратор, масляный насос и т. д. — те же, что и у обычных двигателей.

Построить и провести всесторонние испытания — вот задача, которую предстоит решить юным экспериментаторам.

Видео:Двигатель с ОППОЗИТНЫМИ поршнями на мотоциклеСкачать

is2006

Видео:Как подобрать поршень под рабочий цилиндрСкачать

is2006

К 1953 г. были сформулированы основные тактико-технические требования к танковым силовым установкам нового поколения. Внимание танкостроителей привлек дизель оригинальной схемы, разрабатывавшийся в ЦИАМ под руководством доктора технических наук профессора А.Д. Чаромского — известного конструктора авиационных моторов марки «АЧ», строившихся в 1942-1946 гг. на подмосковном заводе Й 500. После войны знаменитый дизелист и лауреат Сталинской премии I степени оказался не у дел и занимался теоретическими и опытно-конструкторскими работами в ЦИАМ. Его новый проект двигателя отличался от классических конструкций, удивляя и привлекая не только высокими удельными характеристиками, но и небывалой компактностью. Вместо привычной V-образной или оппозитной компоновки с одним поршнем в цилиндре (казалось бы, а как иначе?) новинка Чаромского имела по два поршня в каждом цилиндре, разделенных камерой сгорания. Нельзя сказать, что эта схема не предлагалась ранее, однако Чаромскому удалось создать вполне работоспособный образец мощного двухтактного быстроходного турбопоршневого дизеля (для повышения мощности мотор был оборудован компрессором и турбиной с механическим приводом от коленвала). Машина получилась очень компактной, «плоской» с рядным расположением цилиндров, из-за чего ее фамильярно именовали «чемоданом», а саму компоновку характеризовали как «два горшка» в одной «трубе». Опытный одноцилиндровый отсек такого двигателя У-305 уже работал на стенде в ЦИАМ.

Однако принять проект в том виде, в каком он разрабатывался, при всей его привлекательности по мощностным и весовым показателям не представлялось возможным. Мотор все же создавался для авиационного применения, где требовалась винтовая внешняя характеристика, в то время как «танкистам» была необходима прогрессивная, с расчетом на высокую приемистость и приспособляемость, частые выходы на предельную нагрузку и почти постоянно на переменных режимах. К тому же авиационный мотор не удовлетворял требованиям, предъявляемым к танковой силовой установке и по компоновочным соображениям — габаритам, «обвязке» к соединениям. С учетом этих оговорок в 1954 г. А.Д. Чаромский, возглавивший группу конструкторов-дизелистов харьковского завода транспортного машиностроения Й 75, разработал проект танкового турбодизеля 4ТД, рассчитанного на достижение мощности 580. 600 л.с.

Наименование 4ТД двигатель получил по количеству цилиндров — 4, в которых находились по два поршня размерностью 120/120х2 со встречным движением. Цилиндры располагались горизонтально, обеспечивая минимальную высоту силовой установки и, соответственно, моторно-трансмиссионного отделения, что, в конечном счете, благоприятно сказывалось и на общей высоте и заметности самого танка. Высота двигателя получалась менее 700 мм, что полностью соответствовало требованиям военных и была заметно меньшей по срвнению с V-образным В-2 и его «родственниками». Частота вращения 4ТД составляла 3000 об/мин, компрессор и турбина механически соединялись с коленвалом, продувка была прямоточной. К другим конструктивным особенностям относились индивидуальные топливные насосы и поршни, с учетом высоких тепловых нагрузок выполненные составными — легкий алюминиевый корпус с накладкой из жаропрочной стали и жаровым стальным кольцом.

Опробование одноцилиндровых отсеков будущего дизеля и испытания на безмоторных стендах обнаружили массу проблем. Они были связаны, в первую очередь, с напряженным температурным режимом и высокой нагруженностью узлов, являвшихся следствием самой схемы (работа камеры сгорания, приводившей в движение сразу два поршня, требовала высокотемпературного процесса и более «плотного» газового цикла). Однако не только это было причиной отказа от проекта 4ТД, так и не построенного в металле. Заводское танковое КБ «60М» во главе с А.А. Морозовым изменило требования к силовой установке, которым 4ТД перестал удовлетворять. На смену первоначальному проекту нового танка «объект 430» с дизелем 4ТД, завершенному к концу 1954 г., пришел инициативно предложенный «объект 430У», усиленный танк с крупнокалиберной пушкой и мощной бронезащитой, достигшей толщины 160 мм в лобовых листах вместо 120 мм у танка прежнего проекта. Развитие этого конструктивного направления, в конечном счете, привело к утверждению более перспективной машины, для организации работ по которой было принято постановление Совмина от 6 мая 1954 г. Й 880-524.

Однако проектная масса нового танка составила 42 т, и ему требовалась более мощная силовая установка, причем, по опыту доводки других «объектов», высказывались пожелания о создании резерва мощности. Лучшее — враг хорошего, и на смену проекту 4ТД пришел дизель 5ТД, отличавшийся не только увеличенным до пяти числом цилиндров. Совместные совещания танкостроителей и дизелистов, проводившиеся на заводе каждый четверг, как и сложившееся между А.А. Морозовым и А.Д. Чаромским полное взаимопонимание, позволили устранить в новом проекте некоторые «нестыковки», в первую очередь — в отношении компоновки моторно-трансмиссионного отделения. Сохранив поперечное расположение мотора с двухсторонним отбором мощности и двумя планетарными бортовыми трансмиссиями, расположенными побортно по обе стороны двигателя, конструкторы сместили на освободившиеся места по бокам мотора, параллельно коробкам перемены передач, компрессор и газовую турбину, ранее в 4ТД смонтированные сверху на блоке двигателя. Новая компоновка позволила вдвое уменьшить объем МТО по сравнению с танком Т-54, причем из него были исключены такие традиционные узлы, как центральная КПП, редуктор, главный фрикцион, бортовые планетарные механизмы поворота, бортовые передачи и тормоза. Как отмечалось позднее в отчете ГБТУ, трансмиссия нового типа позволила сэкономить 750 кг массы и состояла из 150 механообработанных деталей вместо прежних 500.

Что же касается самого двигателя 5ТД, то его общую высоту удалось уменьшить до рекордных в мировом танкостроении 581 мм. Гордясь своим достижением, создатели мотора предлагали ввести в теорию двигателестроения новый критерий оценки двигателей транспортных средств — удельную высоту h’=h/Ne, где h — высота двигателя; Ne — полезная мощность. Для дизеля 5ТД этот параметр равнялся 1 мм/л.с., а позднее при совершенствовании моторов семейства ТД был понижен почти вдвое, причем высота их не менялась, и рекордный критерий оставался недостижимым даже для лучших зарубежных образцов.

Однако заказчика больше интересовал работоспособный образец двигателя, а не теоретические выкладки. В июне 1955 г. для развертывания широкого фронта работ на заводе было организовано КБ для создания танкового мотора 5ТД — отдел 60Б. Главным конструктором назначили профессора А.Д. Чаромского, его заместителем по КБ — Г.А. Волкова, по испытаниям — С.Г. Осетрова. Параллельно на заводе существовал отдел 1600, занимавшийся прочими работами по дизелестроению (в основном, для тепловозов); на его опытно-испытательной базе предстояло производить отладку 5ТД. Ведущим инженером по двигателю стал Л.Л. Голинец, техбюро отдела 1600 руководил Н.И. Силаков. В отдел 60Б направили также опытных дизелистов из других подразделений, включая специализировавшееся по мощным танковым моторам СКБ-2, конструкторского отдела по тяжелым дизелям 60Д и танкового отдела 60М, а также молодых специалистов по турбинам и электротехнике.

Одной из сложнейших проблем, помимо синхронизации коленвалов, располагавшихся по бокам двигателя, стало обеспечение механической связи между компрессором и турбиной, вынесенными на противоположные торцевые стороны моторного блока. Ее осуществили путем рессорного соединения внутри кулачкового вала. Система охлаждения была выполнена без традиционного вентилятора с механическим отбором мощности, «съедающим» ее часть, а эжекционной, система воздухоочистки — инерционной вместо громоздких фильтров (частицы пыли в ней оседали в циклонах сменных кассет). Все системы обслуживания двигателя были сблокированы сверху над дизелем, образуя «второй этаж» МТО, схема которого получила наименование «двухъярусной».

К числу других прогрессивных конструктивных идей танкового дизеля 5ТД относились также другие направленные на достижение высоких показателей решения:

— силовая схема со стальными анкерными связями и разгруженным алюминиевым блоком цилиндров;

— двухсторонний отбор мощности от выпускного коленчатого вала на бортовые трансмиссии;

— горизонтальное расположение цилиндров и «сухие картеры»;

— составные поршни с алюминиевым корпусом, жаропрочной стальной накладкой и неразрезным жаровым кольцом;

— минимальный охлаждаемый объем камеры сгорания и устройство поршней, обеспечивающие минимальную теплоотдачу в воду и масло;

— система наддува с комбинированной связью коленвала, компрессора и газовой турбины, обеспечивающая также хорошую приемистость и пусковые качества;

— полуоткрытая топливная аппаратура с минимальным количеством прецизионных деталей;

— всережимный регулятор частоты вращения, управляющий топливными насосами;

— оснащенность компрессором высокого давления и автоматически переключающимся стартер-генератором.

Параллельно с выпуском рабочих чертежей готовили и отрабатывали подготовку производства, проектирование оснастки. Отделом 1600 за два года были изготовлены 24 уникальных моторных и безмоторных стенда, в том числе два для исследования и продолжительных испытаний одноцилиндровых отсеков, стенд для воспроизведения замкнутой системы автоматического регулирования, длительных «горячих» испытаний турбины, стенды для отработки компрессора, насосов, масляной и топливной систем, прочностных испытаний, моделирующий стенд для воспроизведения замкнутой системы автоматического регулирования.

Двигатель авиационного типа требовал качественно иного, на порядок более высокого, уровня технологии производства. На заводе началось освоение сложнейшего алюминиевого литья пятисекционных блоков цилиндров, корпусов компрессоров и турбин, картеров и корпусов редукторов, плит передач. Использовалось также специальное литье — под давлением (центробежное и жидкая штамповка), по выплавляемым моделям и в оболочковые формы. Для выпуска жаропрочного прецизионного литья, в первую очередь деталей турбины — лопаток и дисков ротора, был оборудован специальный участок, позднее развернутый в специализированный цех — второй в стране (первый имелся на Пермском авиационном моторостроительном заводе, откуда были прикомандированы специалисты, доставлены образцы деталей, отлитых по выплавляемым моделям, сами модели и передана технология их изготовления).

Оценив преимущества авиационных методик, директор завода К.Д. Петухов немедленно распорядился о налаживании такого производства в Харькове. В цехе было освоено стальное прецизионное литье по выплавляемым моделям со стержнями из карбамида, применявшееся для изготовления уникальных конструкций — тонкостенных цельнолитых патрубков с внутренними аэродинамическими решетками и выходов турбин. Разработанными в Харькове технологиями тогда не владел ни один другой завод, в том числе и авиационного моторостроения.

Читайте также: Камаз 55111 ремонт главного тормозного цилиндра

Не менее уникальную конструкцию имел и ротор турбины, цельносварной с диском из жаропрочного сплава ЭИ-395, валом из высоколегированной стали 30ХМА и литыми лопатками из кобальтового сплава ЛК-4. Для налаживания сварочного производства на завод прибыли специалисты ВИАМ во главе с ведущим сварщиком Люстровым. Первые сварные узлы были выпущены в 1956 г., и собранный к концу этого года образец мотора 5ТД уже имел цельносварной бандажированный ротор, обладавший высокой надежностью и отменными газодинамическими показателями. Аналогов в стране эта конструкция не имела.

Позднее, по предложению заместителя председателя Совета Министров Л.В. Смирнова, курировавшего эти работы, началось освоение цельнолитых роторов турбины из жаропрочных сплавов, а также деталей и узлов компрессора — центробежных рабочих колес, колеса водяного насоса, лопаток и корпуса направляющего аппарата из термореактивных пластмасс типов АГ-4С и АГ-4В. Примечательно, что впоследствии технологии, разработанные харьковскими дизелистами, были использованы при создании космической техники, в том числе и в лунных спускаемых аппаратах.

Над новым дизелем, помимо конструкторов и технологов, работали опытнейшие станочники, металлурги, сварщики и слесари-сборщики, многие из которых принимали участие еще в изготовлении первых образцов мотора В-2 в тридцатые годы, в годы войны строившие двигатели для танков на заводах Й 77 (Барнаул), Й 183 (Нижний Тагил) и Й 75 (Челябинск) и выезжавшие с ремонтными бригадами на фронт. Обычным делом тогда было, что мастеров, имевших больший стаж и опыт, чем иные руководители, заводское начальство знало по именам, а совещания по заданию, стоявшему на контроле ВПК и Министерства оборонной промышленности, начинались с отчета — как обстоят дела на участке, где заправлял работой тот или иной моторист (впрочем, тогда еще живы были традиции, по которым настоящему инженеру вменялось в привычку умение самостоятельно работать с металлом, а многие видные конструкторы имели собственный набор инструментов).

Чрезвычайно много проблем доставило освоение выпуска составных поршней — конструкции оригинальной, легкой и даже изящной, но потребовавшей высокой точности изготовления и кропотливой доводки, ведь поршням приходилось принимать на себя колоссальные нагрузки при достигнутой высочайшей на то время удельной литровой мощности — порядка 40 л.с./л. Другим «узким местом» стала топливная аппаратура, в которой каждый топливный насос питал 4 форсунки, вмонтированные в тонкостенные гильзы цилиндров.

В январе 1957 г. первый опытный образец танкового дизеля 5ТД был подготовлен к стендовым испытаниям. Компактная силовая установка рабочим объемом 13,5 л имела габариты 1433х955х581 мм и при заданной мощности 580 л.с. характеризовалась литровой мощностью 42,8 л.с./л, габаритной мощностью 729 л .с./м3 и удельной массой 1,8 кг/л.с. Удельный расход топлива составлял 175 г/л.с.Зч. По окончании стендовых испытаний 5ТД в том же году был передан на объектовые (ходовые) испытания в опытном танке «объект 430», а к маю 1958 г. прошел межведомственные Государственные испытания с хорошей оценкой. Примечательно, что весь цикл создания уникального изделия потребовал весьма небольшого времени — от начала предэскизного проектирования до завершения Госиспытаний прошло менее 5 лет. По этому поводу председатель Госкомиссии полковник Урусов заметил: «Такого чуда я не помню — очевидно, потому, что его никогда раньше не было и его нельзя было ожидать в такое короткое время».

И все же дизель 5ТД в серийное производство решили не передавать. Причиной вновь стало изменение требований военных к новым танкам, в очередной раз вызвавшее необходимость роста мощности. С учетом очень высоких технико-экономических показателей двигателя 5ТД и заложенные в нем резервы (что продемонстрировали и испытания) новую силовую установку мощностью порядка 700 л.с. решили создать на его основе. КБ обязывалось немедленно приступить к проектированию и постройке опытных образцов форсированного мотора 5ТДФ. Заводу и строительным организациям, соответственно, предписывалось начать подготовку его серийного выпуска и постройку современного моторостроительного производства, не дожидаясь окончательной доводки и принятия двигателя заказчиком. Риск был велик и сравним со степенью новизны двигателя, однако решение было инициировано не только и не столько партией и правительством — сами танкостроители выступили с предложением для достижения качественного скачка создавать новый основной танк «объект 432» (будущий Т-64) с усиленным вооружением, защитой и высокими маневренными качествами, что требовало существенного роста энерговооруженности.

Соответствующее постановление Совмина Й 141-58 было принято гораздо позднее, 17 февраля 1961 г., однако еще годом раньше на заводе прошло совещание по вопросу создания двигателя 5ТДФ. Его вел замминистра С.Н. Махонин (недавний директор завода Й 75), от КБ в совещании принимал участие назначенный главным конструктором Л.Л. Голинец, принявший дела у А.Д. Чаромского, по окончании испытаний 5ТД возвратившегося в Москву в связи с выходом на пенсию. О придаваемом заданию значении Махонин сказал следующее: «Все мы помним ту колоссальную роль, которую сыграл танк Т-34 с двигателем В-2 в победе над врагом. Мы не хотим войны и новых трагедий, но если она, не дай Бог, случится, то роль двигателя В-2 и танка Т-34 возьмут на себя создаваемый двигатель 5ТДФ и танк Т-64, и они с этим справятся». Закрывая совещание и обращаясь к заводчанам, он подытожил: «Все, что на совещании было сказано — истина. Организовать серийное производство, особенно такого двигателя, как 5ТДФ, очень сложно. Не менее сложно запустить в кратчайшее время практически новый моторостроительный завод. Это сложная организационно-техническая работа, но мы с ней справимся. Главное зависит от конструкторов — если они справятся, то будет новый двигатель и новый завод».

В соответствии с Постановлением Совета Министров СССР и ЦК КПСС от февраля 1961 г. о создании на Харьковском заводе им. Малышева нового основного танка Т-64 были развернуты масштабные работы по подготовке производства силовой установки для него — мощного турбодизеля 5ТДФ. В серию предстояло запустить мотор, не только не прошедший испытания, но и фактически еще не существовавший — первые опытные образцы двигателя были собраны только к концу 1961 г. Впереди был весь объем работ по его доводке, впечатлял и перечень требований, которым должна была удовлетворять силовая установка перспективного танка, не имеющая аналогов в мировом машиностроении: удельная литровая мощность порядка 50 л.с./л, сохранение работоспособности и мощности в экстремальных боевых условиях, высокой запыленности, температурах от -40 до +50 АС, на высотах до 3000 м над уровнем моря, непрерывно меняющихся нагрузках и оборотах. В числе новых требований была многотопливность — способность работать не только на «штатном» для дизеля газойле, но и бензине, керосине, реактивном топливе и их смесях (заказчик высказывал пожелания, чтобы мотор мог питаться даже смазочным маслом и мазутом — всем, что может подвернуться в боевых условиях). При всем обилии проблем работы велись без права на ошибку — пока опытным производством собирались первые образцы 5ТДФ и на стендах начиналась их отработка, полным ходом шло строительство новых цехов, по опытным чертежам разрабатывалась технология, а Госплан уже распределял заказы на станки, оснастку и спецоборудование.

К работе были подключены десятки смежных отраслевых институтов, включая ВИАМ, ВНИИ стали, ЦИАМ, НИАТ, ЦНИТИ, НИИ двигателей, ВНИИ транспортного машиностроения, ЦНИИ металлов, ВНИИ подшипниковой промышленности; институты Академии наук — Институт электросварки имени Патона, Институт проблем машиностроения и другие. Прямо на заводе были созданы филиалы ВНИТИ и ЦНИТИ с прикомандированными работниками. Помощь в освоении сложных техпроцессов оказывали авиамоторные заводы, обладавшие традиционно высокой культурой производства — Рыбинский, Пермский, Запорожский и Куйбышевский.

Кооперации изрядно мешало нарушение привычных связей — освоение сложного изделия пришлось на период затеянной сверху реконструкции экономики с заменой прежних структур территориальными Советами народного хозяйства, объединявшими местные промышленные и сельскохозяйственные предприятия. В ходе этой «перестройки» сам завод сменил принадлежность и, выйдя из управления оборонного Минтрансмаша, был «приписан» к Харьковскому Совнархозу (по этому поводу среди мотористов ходила шутка: «Были в МАПе, были в МОПе, а теперь мы стали в «). Отчасти, однако, положение смягчило то, что председателем областного Совнархоза стал бывший директор завода Н.А. Соболь, не оставлявший предприятие без внимания. Для координации совместных работ с научно-исследовательскими организациями Московским высшим воветом народного хозяйства была учреждена специальная комиссия по двигателю 5ТДФ под началом заместителя руководителя ЦИАМ В.В. Яковлевского.

Помимо сугубо машиностроительных и металлургических задач формирование мотора принесло немало проблем по части топлив и смазок, для чего пришлось оборудовать специальную лабораторию химмотологии, единственную в отрасли. При поддержке Бакинского института химии присадок она занималась вопросами качества топлив и масел, изучала их влияние на экономичность, износ пар трения и закоксованность, исследовала процессы газораспределения, выпуска газов и снижения их загрязнения твердыми частицами.

Наибольшего объема работ потребовала поршневая группа, особенно при обеспечении надежности и ресурса с выходом на неизведанные прежде значения механических и тепловых нагрузок. Аналогичные проблемы возникли и в отношении компрессора и турбины, силовой связи с коленчатым валом, доводки топливной аппаратуры.

Проблемы доводки поршневой группы диктовались тяжелейшими условиями ее работы: высокими рабочими температурами в камере сгорания, перепадом температур от 900 АС на огневой поверхности поршня до 150 АС у маслосъемных колец, максимальными значениями давления газов до 115 125 атм и их градиентами по циклу, значительными инерционными нагрузками при больших скоростях подвижных деталей. Более 40 % аварий и поломок моторов 5ТДФ на стенде приходилось именно на нарушение нормальной работы поршней и элементов поршневой группы.

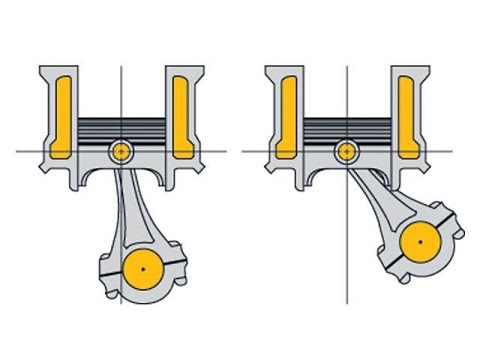

Работой по их отладке руководил начальник отдела механизмов движения Н.К. Рязанцев. По факту каждого отказа и поломки проводилось изучение причин выхода из строя деталей поршневой группы и отрабатывались конструкторские и технологические мероприятия по их устранению. Был проведен также анализ идущих через поршень потоков тепла, изучены характер распределения температур в поперечных и продольных сечениях и силовые деформации корпуса от газовых и механических сил, величины зазоров между зеркалом цилиндра и поверхностью поршня. На этой основе была уточнены форма и размеры поршня, который приобрел бочкообразный контур по высоте и овальный в поперечном сечении. Форма поршня контролировалась объемными копирами вместо обычных шаблонов.

В окончательном виде была отработана составная конструкция поршня 5ТДФ с алюминиевым корпусом из сплава АК4-1 и жаропрочной накладкой из стали ЭИ283, покрытой со стороны камеры сгорания термодиффузионным хромом. Для термоизоляции корпуса от накладки в центре служила вставка из стали ЭИ283, а по периферии — проставка из стали ЭИ107. Между ними устанавливалось неразрезное жаровое кольцо. В качестве материала опробовались длительной эксплуатацией разные сорта жаропрочных сталей (65Г, 65С2ВА, Х12М), наилучшие результаты продемонстрировали кольца из легированной стали 4Х5МФС-Ш. Для улучшения приработки колец на их наружную сторону стали наносить мягкое покрытие, для которого пробовали использовать медь, свинец и серебро, но, в конце концов, были приняты диоксид кремния и медь — дисульфид молибдена.

Читайте также: Прокладка для рабочего цилиндра сцепления

Много хлопот доставило обеспечение надежности компрессора и турбины, особенно рабочего колеса компрессора, его привода и механизма связи коленвала с компрессором и турбиной. На стендах и в эксплуатации часто разрушались детали валопровода, срезались рессоры, причем обычно они «летели» при переключении скоростей и резких остановках двигателя, не выдерживая инерционных нагрузок. Часто случались усталостные разрывы рабочих колес компрессора, подшипников ротора и шестерен привода. Эти поломки нередко приводили к буквальному взрыву мотора, а их причины не всегда удавалось однозначно объяснить.

К работе привлекались сотрудники нескольких НИИ, предложившие ряд мер по устранению «болезней». В конструкцию ввели механизм для срезания пиков в моменты всплеска ударных нагрузок до приемлемых по прочности величин (дисковую фрикционную муфту постоянной затяжки). В наиболее «узких местах» наводились остаточные напряжения сжатия, разгружавшие детали при опасных нагрузках: в их числе были части рабочих колес компрессора, подверженные максимальным напряжениям, прогревавшиеся по специальной технологии с последующим ускоренным охлаждением, цементированные и шлифованные поверхности шестерен, проходившие гидродробеструйную обработку с окончательным гидрошлифованием.

Совершенствование компрессоров привело к появлению новых разновидностей: реактивных одноступенчатых с изогнутыми против вращения радиальными лопатками, а также активных одноступенчатых с изогнутыми по направлению вращения лопатками, с закрытыми и полузакрытыми рабочими колесами, выбираемых в зависимости от габаритов, степени повышения давления и расхода воздуха, частоты вращения и отбираемой мощности. Для реактивных компрессоров были получены значения к.п.д. порядка 0,80 .0,85 (при расходе воздуха 0,9 0,2 кг/с и степени повышения давления 4,0 1,3), а для активных — порядка 0,81 0,83, что давало преимущество на 5 10 % по сравнению с общепринятыми высоконапорными системами турбопоршневых транспортных двигателей, соразмерно 2 4-процентному увеличению полезной мощности силовых установок.

Отдельным этапом работы стала доводка топливной аппаратуры для 5ТДФ. Мотор был оснащен индивидуальными секционными топливными насосами с плоским прямым и обратным нагнетательным клапаном, позволившим устранить подвпрыск топлива после сгорания основной дозы. Привод плунжера топливного насоса жесткий, закон его движения задавался геометрией распределяющего кулачка, а давление впрыска изменяется пропорционально частоте вращения коленвала (так, при уменьшении частоты вращения от максимальной 2800 до 2050 об/мин максимальное давление снижается в 1,53 раза, сокращая дальнобойность струи и дисперсность распыления).

На первых образцах 5ТДФ устанавливались унаследованные от мотора 5ТД простые по конструкции форсунки открытого типа. Однако они не обеспечивали энергичного впрыска в конечной фазе, страдали подтеканием после закрытия нагнетательного клапана и плохо работали на малых оборотах. В то же время удельный расход топлива 5ТДФ на этих режимах, соответствующих максимальному крутящему моменту, достигал 200 г/л.с.Зч.

Конструкторами отдела топливной аппаратуры была разработана новая клапанная форсунка полузакрытого типа. Шариковый клапан с 4 мм сферой открывался при перепаде давления 90 кгс/см2 , обеспечивая четкий дозированный впрыск и надежное перекрытие доступа топлива. Возле распыляющего отверстия был смонтирован плоский обратный клапан, предохраняющий форсунку от прорыва газов. После отработки новой форсунки на стендах и двигателях ее приняли в серийное производство. Примечательными особенностями форсунок 5ТДФ являлись их минимальные размеры по сравнению с форсунками других транспортных двигателей. Так, закупленные для испытаний форсунки фирмы «Лейланд» имели установочный диаметр вдвое, длину — вчетверо большую. В конструкции привода стартер-генератора инженеры реализовали удачное и красивое решение — гидромеханическую передачу с автоматическим изменением передаточного отношения при переходе от стартерного режима к генераторному. Нечто подобное использовалось разве что в авиации, да и то позднее, тогда же отработанного конструктивного аналога узла такого назначения в СССР не существовало. Задачу осложняли высокие значения динамических нагрузок, возникающих в приводе дизеля при пуске. Эксплуатационную надежность стартер-генератора 5ТДФ обеспечили электросистема двухступенчатого пуска, впервые примененная в танковых силовых установках, и использование специальной муфты — ограничителя ударной нагрузки.

Опытно-конструкторские работы приходилось вести параллельно с развертыванием серийного производства. В 1963 г. были проведены стендовые доводочные испытания 5ТДФ, за ними последовали ходовые на танках, а уже в следующем году дизель успешно прошел заводские 300-часовые испытания, достигнув предусмотренных правительственным заданием параметров. В том же году, с упразднением совнархозов, завод, сохранивший «трансмашевское» название, перешел в ведомство Министерства оборонной промышленности.

Ход работ контролировался не только руководством промышленности. КБ дважды посещал командующий сухопутными войсками маршал В.И. Чуйков, маршалы-танкисты П.П. Полубояров, П.Ф. Батицкий и Ю.П. Бажанов, министры обороны А.А. Гречко и Д.Ф. Устинов. Танк Т-64 с двигателем 5ТДФ сумел привлечь внимание даже первых лиц государства, включая Н.С. Хрущева и сменившего его Л.И. Брежнева. Хрущеву машина малышевцев «показалась» во время знакомства с новой техникой на Кубинском полигоне в октябре 1962 г. Вряд ли Генеральный секретарь вникал во все особенности новинки, но его привлек внушительно выглядевший танк, резво прошедший по полигону с необычно рокочущим дизелем. Пояснения на показе давал главный конструктор мотора Л.Л. Голинец.

Налаживание выпуска 5ТДФ стало серьезным испытанием для заводского металлургического производства, обеспечивавшего поставку литых и кованых заготовок, термообработку, изготовление оснастки, моделей и штампов. Внедрение новых технологий потребовалось для изготовления 90 % всех деталей из цветных сплавов. Только при отливке блока цилиндров 5ТДФ использовались более 100 песчаных стержней, а для направленной кристаллизации металла применялись более 400 металлических холодильников.

Первым начальником ХКБД стал известный конструктор-моторист Б.Н. Струнге, прежде занимавшийся тяжелыми тепловозными дизелями. В 1966 г. успешно завершились межведомственные испытания 5ТДФ, а в следующем году межведомственная комиссия МОП, МО и ГБТУ утвердила серийную конструкторскую документацию, материалы по испытаниям и приемке дизелей. Гарантийный срок работы 5ТДФ в серийном исполнении (моторы 3-й серии) был установлен в 200 ч. Машине была дана «зеленая улица», и постановлением Совмина от 30 декабря 1967 г. танк Т-64 с двигателем 5ТДФ приняли на вооружение. К этому времени производство уже шло полным ходом, и завод успел сдать несколько сотен укомплектованных танков. Их выпуск предписывалось развернуть также на ленинградском Кировском и Уральском вагоностроительном заводе, однако Харьковское моторостроительное производство не могло обеспечить такие масштабы. К концу же моторы 5ТДФ все еще продолжали страдать «детскими болезнями», принося множество рекламаций из строевых частей (все же новый двигатель изрядно отличался от привычных, был сложнее и требовательнее в уходе). Помимо этого, силовая установка типа 5ТДФ обходилась заказчику в солидную сумму — около 20 000 руб. (против 9600 руб. за мотор В-46).

В 1975 г. начались ОКР по дальнейшему повышению мощности силовой установки. Форсирование пятиблочного 5ТДФ становилось рискованным — мотор и без того подвергался нагрузкам, близким к предельным. Для достижения намеченного 1000-сильного уровня решено было добавить еще один — шестой цилиндр. Предложение нашло поддержку коллегии МОП и было оформлено приказом министра «О создании двигателя 6ТД-1 мощностью 1000 л.с.». Помимо перехода к шестицилиндровой схеме, дополнительную прибавку мощности обеспечивало дальнейшее форсирование рабочего процесса: увеличение наддува, расхода воздуха и подачи топлива. В самом наименовании 6ТД-1 крылся «намек» на конструкторский задел для последующего форсирования мотора с выходом на мощность 1200 л.с. — вдвое большую, чем у «прародителя» 5ТД. Работы возглавил Н.К. Рязанцев, с 1973 г. назначенный генеральным конструктором и начальником ХКБД.

Важной особенностью работ был упор на сопоставление с ГТД. Газовая турбина, входившая в «моду», считалась тогда перспективной для применения на танках (как, впрочем, и на тепловозах, кораблях и даже автомобилях), угрожая вытеснить более экономичный и надежный дизель. ХЗТМ в директивном порядке предписывалось развернуть производство газотурбинных танковых двигателей, причем, по иронии судьбы, это решение совпало с 70-летним юбилеем дизелестроения на заводе.

Дизель 6ТД-1, не уступая ГТД по мощности, существенно превосходил его по топливной эффективности (на 40 60 %), был менее чувствителен к температуре и запыленности воздуха и стоил вдесятеро дешевле — ГТД-1000Т обходился тогда в 104 000 рублей (больше, чем сам танк с дизелем). В ходе ОКР по 6ТД-1 предусматривалось повысить мощность, снимаемую с каждого цилиндра, до 250 л.с., а литровую мощность — до 95 л.с./л. Рассчитывать на успех позволял огромный опыт разработки и доводки 5ТДФ, объем войсковых испытаний в разнообразных экстремальных условиях. Многие детали и узлы напрямую заимствовались у 5ТДФ.

В 1976 г. новый мотор прошел чистовые конструкторские испытания, а затем и заводские стендовые испытания. В 1976-79 гг. танк «объект 476», созданный на основе Т-64А с переоборудованным МТО под 6ТД-1, прошел межведомственные испытания, подтвердив значительное улучшение маневренных качеств и подвижности. В числе преимуществ была и высокая унификация силовой установки с серийным мотором 5ТДФ, что позволяло быстро развернуть выпуск нового мотора.

По решению МО и МОП завод выпустил документацию по установке двигателя 6ТД и усиленной трансмиссии как на находящиеся в производстве, так и проходящие ремонт танки Т-64А, Т-64К, Т-64Б и Т-64Б1 (после доработки им присваивался индекс «М» — модернизированный).

Новый двигатель при незначительном увеличении габаритов (его поперечный размер возрос с 1513 мм у 5ТДФ до 1602 мм, ширина и высота остались без изменения) имел увеличенный с 13,6 до 16,26 л рабочий объем.

Следующим этапом стало рассмотрение и утверждение в 1985 г. предложения ХКБМ и ХКБД о замене газотурбинной силовой установки танка Т-80 дизелем 6ТД-1 (танк «объект 478Б»). Постановлением ЦК КПСС и Совмина Й 837-249 от 2.9.85 г. он был запущен в серийное производство под наименованием «Т-80У с двигателем 6ТД» (Т-80УД — улучшенный дизельный). Согласно приказу МОП Й 3510 от 19.9.85 г. новый танк с дизелем предписывалось выпускать на заводе параллельно с Т-64БМ с той же силовой установкой. С февраля 1986 г. мотор 6ТД-1 пошел в серию. От начала выпуска чертежей до завершения межведомственных испытаний 6ТД-1 прошло всего четыре года.

На серийных изделиях закрытое рабочее колесо компрессора заменили полузакрытым, увеличив его диаметр и рабочие обороты, внедрили усиленную дисковую фрикционную муфту. Топливные насосы повышенной производительности с плунжерами диаметром 13 мм оснастили усиленными приводами, улучшили качество распыления топлива за счет его турбулизации перед соплами форсунок. Поршни получили новые износостойкие и приработочные покрытия, были внедрены новые выпускные коллекторы типа «труба в трубе» и повышена частота вращения турбины. В 1987 г. танки Т-80УД с дизелем 6ТД полностью сменили в производстве Т-64.

📸 Видео

Теория ДВС: Танковый двигатель 5ТДФСкачать

Компрессия 6 в одном из цилиндров. Снял ГБЦ.Скачать

ЗАДИРОВ в цилиндрах НЕ БУДЕТ если делать так...Скачать

Как работает двухтактный двигатель скутера | АнимацияСкачать

Измерение выступа поршня - Motorservice GroupСкачать

Влияние R/S и веса поршневой на мощность двигателяСкачать

Как работает двигатель внутреннего сгорания автомобиля?Скачать

"ГТ" КАК СТУЧИТ ПОРШЕНЬ С БОЛЬШИМ ЗАЗОРОМ ПРИ ПЕРЕКЛАДКЕ..Скачать

как замерить выработку поршня и цилиндраСкачать

ПОДНЯЛИ КОМПРЕССИЮ ДО 20 ОЧКОВ - ЗАЧЕМ?Скачать