| Название | Руководство по эксплуатации предназначено для персонала, занимающегося эксплуатацией и обслуживанием станций компрессорных стационарных зиф-свэ 5/0,7 типа мза19-10 0000-000, |

| страница | 2/3 |

| Тип | Руководство по эксплуатации |

На станции МЗА19-10 установлен винтовой компрессор МЗА20-05;

на станции МЗА19-11 – компрессор МЗА20-09;

на станции МЗА19-12 – компрессор МЗА20-08.

Масляная система предназначена для циркуляции масла в системе и состоит из маслоотделителя 3, маслоохладителя 4, фильтра масляного 5 и трубопроводов.

Маслоотделитель предназначен для очистки сжатого воздуха от масла. В конструкции маслоотделителя для отделения масла от воздуха применен высокоэффективный фильтр фирмы MANN+HUMMEL № 4930152101 (или его аналог). Отделяемое масло скапливается на дне фильтра, откуда по трубке отсоса масла с фильтром 6 отводится в зону всасывания компрессора.

Заправка маслом производится через заливную горловину 7. Для контроля уровня масла в корпусе маслоотделителя имеется жезловый масломер 8. Верхняя риска жезла соответствует максимальному рабочему уровню масла, нижняя — минимальному допустимому уровню.

а) клапаном минимального давления 12, установленным на крышке маслоотделителя и предназначенным

— для подачи сжатого воздуха из маслоотделителя в патрубок 15 при достижении избыточного давления в маслоотделителе выше (0,45±0,05) МПа (4,5±0,5) кгс/см 2 ;

— для отключения подачи сжатого воздуха из маслоотделителя при избыточном давлении ниже (0,45±0,05) МПа (4,5±0,5) кгс/см 2 с целью исключения повышенного расхода масла, уносимого вместе с воздухом;

б) предохранительным клапаном 9 для стравливания излишков воздуха в атмосферу при возрастании избыточного давления в маслоотделителе выше (0,85 +0,025 ) МПа (8,5 +0,25 ) кгс/см 2 . Для ручного стравливания излишков воздуха в атмосферу при настройке и для проверки предохранительного клапана (рисунок 5) служит ручка 12. Регулировочный болт 7 предназначен для регулирования давления, при котором срабатывает предохранительный клапан.

Вместо предохранительного клапана возможно использование пневмоклапана предохранительного типа П-КАП 25-2 (рисунок 6), который представляет собой пружинную полноподъемную конструкцию, обеспечивающую высокую пропускную способность при открывании клапана для понижения давления в системе. При повышении давления под клапаном сверх давления, определяемого настройкой пружины 3, клапан 2 отходит от седла, находящегося в верхней части штуцера 1, и открывает свободный выход воздуха. Сила струи поддерживает клапан 2 в поднятом положении до тех пор, пока давление в системе не станет ниже давления настройки, после чего клапан закрывается. При проверке исправности клапана продувкой предназначено кольцо 5, которое необходимо потянуть вверх. Для исключения перенастройки клапана служит защитный колпачок 4 с пломбой;

в) распределителем с пневмоуправлением 10 (клапаном стравливания), который предусмотрен для автоматического стравливания сжатого воздуха из маслоотделителя после выключения станции;

г) манометром 11 — для визуального контроля давления воздуха.

На крышке маслоотделителя установлен датчик давления 13, который разрывает цепь управления при низком давлении в маслоотделителе и таким образом защищает станцию от обратного вращения электродвигателя или аварийного понижения давления в маслоотделителе.

Маслоохладитель 4 служит для охлаждения масла, поступающего из маслоотделителя 3.

Фильтр масляный 5 предназначен для очистки масла, подаваемого в компрессор, от примесей. Элемент фильтрующий масляного фильтра картонный — от автомобиля «КАМАЗ»

740-1012040-10 или «МАЗ» 240-1017040-А2А3.

Воздушный фильтр 14 предназначен для очистки всасываемого воздуха. Элемент фильтрующий воздушного фильтра картонный от автомобиля «ВОЛГА» ГАЗ 3110:

Рама 2 изготовлена из гнутого стального листа и предназначена для крепления на ней всех основных узлов. Рама позволяет осуществлять транспортировку или перемещение с помощью вилочного погрузчика.

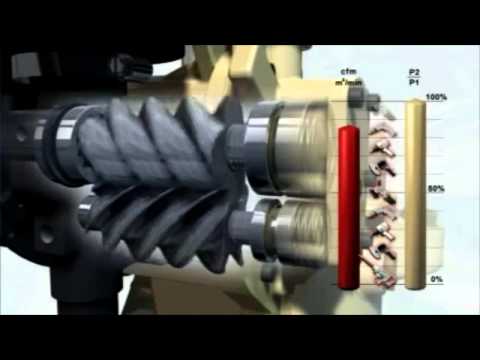

Система регулирования производительности (рисунок 4) служит для автоматического приведения подачи воздуха в соответствии с его потреблением. Она состоит из датчика давления А, дроссельного клапана В и трубопроводов 2 и 9.

Пульт управления 16 фирмы «Техникс» (или «Электромир») предназначен для обеспечения станции электропитанием и управления ее работой. На лицевой панели пульта (рисунок 7) расположены кнопки включения и отключения станции ПУСК, СТОП, световая индикация о наличии питания ПИТАНИЕ (на МЗА19-12 отсутствует) и аварийных остановках станции ОТКАЗ: Тº, ΔP (на МЗА19-12 отсутствует), ФАЗА. Счетчик времени наработки находится внутри пульта управления.

Принцип работы, правила эксплуатации и схема электрическая принципиальная щита управления изложены в паспорте на пульт.

2.3.1 Работа системы регулирования производительности

При избыточном давлении воздуха, более 0,72 МПа (7,2 кгс/см 2 ), воздух из маслоотделителя 1 через датчик давления А поступает под поршень 7 дроссельного

клапана В, передвигает его и закрывает проход атмосферному воздуху в компрессор. Этот режим сохраняется до тех пор, пока давление воздуха в маслоотделителе не снизится в

пределах от 0,66 до 0,62 МПа, тогда датчик давления А закроется. Поступление воздуха через датчик давления А к дроссельному клапану В прекращается. Оставшийся воздух из поршневой полости дроссельного клапана стравливается через отверстие в поршне.

Поршень 7 под действием пружины 8 возвращается в исходное положение. Одновременно происходит открытие дроссельного клапана под действием разрежения, создаваемого винтами. Атмосферный воздух поступает в компрессор, который начинает подавать сжатый воздух в маслоотделитель 1.

При необходимости работы станции при меньших давлениях можно произвести перенастройку датчика регулирования производительности на требуемое давление от

0,45 МПа до 0,7 МПа регулировочным винтом 3 датчика давления А.

2.3.2 Работа автоматической системы аварийной защиты

Станция снабжена автоматической системой аварийной защиты, которая состоит из датчика температуры аварийной защиты (ДТ), установленного в трубе нагнетания за компрессором и датчика давления масла (ДДМ), установленного на крышке маслоотделителя.

Экстренная остановка электродвигателя с индикацией причины остановки обеспечивается при повышении температуры масловоздушной смеси до 118 ºC (срабатывает датчик температуры аварийной защиты ДТ) — на панели пульта управления загорается

Защита от обратного вращения вала электродвигателя обеспечивается датчиком давления масла ДДМ. При неправильном подключении станция, не набрав давления в маслоотделителе, автоматически отключается после отпускания кнопки ПУСК.

Аварийная защита также защищает электродвигатель от перегрузки с помощью теплового реле магнитного пускателя и от токов короткого замыкания с помощью автоматического выключателя.

Сброс сигнализации выполняется нажатием кнопки СТОП на панели пульта управления станции.

2.4 Описание работы станции

Схема комбинированная функциональная станции представлена на рисунках 8 и 9.

Атмосферный воздух через воздушный фильтр ФВ и дроссельный клапан КДР поступает в зону всасывания компрессора КМ и винтами сжимается до рабочего давления. При этом в процессе сжатия в компрессор впрыскивается масло. Из зоны нагнетания смесь воздуха с маслом поступает в маслоотделитель МО, где основная часть масла выделяется и оседает. Воздух с остатками масла проходит через фильтр Ф1 и окончательно очищается. Очищенный воздух через клапан минимального давления КМД поступает к потребителю.

Видео:Винтовой компрессор ЗИФ 37 кВт без кожуха - обзор, запускСкачать

Читайте также: Компрессор днипро м пвк50

Из маслоотделителя через масляный фильтр ФМ и маслоохладитель Х масло под давлением подается в компрессор, где оно нагнетается по каналам в крышке, опоре и корпусе компрессора в рабочую зону винтов и на смазку подшипников в опоре. Масло, накапливающееся в фильтре маслоотделителя, отсасывается в компрессор по трубке отсоса через фильтр линии отсоса ФЛО.

Давление воздуха контролируется по манометру М, установленному на маслоотделителе.

Система регулирования производительности, состоящая из датчика давления ДД, дроссельного клапана КДР и трубопроводов, служит для автоматического приведения подачи воздуха в соответствие с его потреблением и может быть настроена на требуемое давление.

В момент остановки стравливание воздуха происходит через распределитель с пневмоуправлением (клапан стравливания) КС.

2.5 Состав и общая характеристика электрооборудования

В состав электрооборудования входит следующее:

— электродвигатель трехфазный асинхронный

5А200М2У3 (А200М2У3), 37 кВт, 3000 об/мин – для МЗА19-10;

АИР180М2У3 (А180М2У3), 30 кВт, 3000 об/мин – для МЗА19-11;

5А200L2У3 (А200L2У3), 45 кВт, 3000 об/мин – для МЗА19-12;

— датчики ДТ и ДДМ – предназначены для контроля параметров в системе аварийной защиты станции.

Схема электрическая соединений представлена на рисунке 10.

Электродвигатель включается контактами магнитного пускателя при нажатии

Станция может выключаться:

— при срабатывании датчика температуры аварийной защиты ДТ, загорается индикатор ОТКАЗ (Тº);

— при размыкании контактов датчика давления масла ДДМ. Датчик давления масла ДДМ контролирует наличие давления в маслоотделителе. Его контакты замкнуты, если давление более 0,19 МПа (1,9 кгс/см 2 ). При понижении давления (на работающей станции) контакты датчика размыкаются, и станция отключается. Основное назначение датчика давления масла ДДМ – защита от обратного вращения электродвигателя при неправильном электрическом подключении станции к сети объекта.

При нажатии кнопки ПУСК станция включается. Если направление вращения вала электродвигателя правильное, через промежуток времени от 1 до 1,5 с давление в маслоотделителе возрастает выше 0,19 МПа (1,9 кгс/см 2 ) и срабатывает датчик ДДМ (замыкаются контакты), станция начинает работать.

При обратном направлении вращения вала электродвигателя давление в маслоотделителе не будет создаваться, контакты датчика ДДМ не замкнутся, и при отпускании кнопки ПУСК станция отключится.

3 ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ

3.1 Меры безопасности

Меры безопасности при эксплуатации станции должны осуществляться в соответствии с требованиями настоящего руководства по эксплуатации, ГОСТ 12.2.016-81 «Оборудование компрессорное. Общие требования безопасности», с учетом требований действующих «Правил устройства и безопасной эксплуатации стационарных компрессорных установок, воздухопроводов и газопроводов», «Правил устройства и эксплуатации электроустановок потребителей», «Правил техники безопасности при эксплуатации электроустановок потребителей» и «Правил технической эксплуатации электроустановок потребителей».

К самостоятельному обслуживанию станции допускаются специально обученные лица не моложе 18 лет, изучившие устройство, правила безопасности и имеющие удостоверение квалификационной комиссии на право обслуживания станции.

Станция не требует постоянного присутствия обслуживающего персонала.

Станция снабжена приборами контроля и автоматики, поэтому работу станции достаточно контролировать периодически.

Уровень звука в зоне обслуживания станции не превышает 90 дБ А. Зона с уровнем

звука выше 80 дБ А должна быть обозначена знаками безопасности по ГОСТ 12.4.026. Работающие в зоне обслуживания должны быть снабжены средствами индивидуальной защиты по ГОСТ 12.4.051.

Подъем станции для перемещения следует производить подъемным устройством за траверсу или вилочным погрузчиком грузоподъемностью не менее 1500 кгс. Схема строповки приведена на рисунке 11.

Непрерывная работа предохранительного клапана (шипение) не допускается, при обнаружении – станцию отключить.

Предохранительный клапан и манометр должны быть опломбированы.

Поверку манометра производить не реже одного раза в год. Данные по поверке в процессе эксплуатации следует заносить в паспорт МЗА19-10 0000-000ПС в раздел «Поверка средств измерения».

Обслуживающий персонал обязан регулярно производить техническое обслуживание в соответствии с разделом 4.

Проведенные работы рекомендуется отмечать в журнале по прилагаемой форме (таблица 2).

Таблица 2 – Учет технического обслуживания

Наработка

При всех промывках деталей керосином и органическими растворителями необходимо принимать меры по защите от статического электричества в соответствии с «Правилами защиты от статического электричества в производствах химической промышленности».

Случаи срабатывания аварийной защиты и замену составных частей в период гарантийного срока следует заносить в паспорт на станцию в раздел «Особые отметки».

При срабатывании аварийной защиты следует отмечать:

— дату и время отказа станции или ее составной части;

— характер (внешнее проявление) неисправности;

— продолжительность работы станции с начала эксплуатации и до аварийной остановки;

Видео:Винтовой компрессор ЗИФ СВЭ 5,20,7Скачать

— причины, вызвавшие срабатывание аварийной защиты и меры, принятые по их устранению.

ЗАПРЕЩАЕТСЯ

1 ПРИМЕНЯТЬ НЕРЕКОМЕНДОВАННЫЕ МАСЛА, А ТАКЖЕ РАЗБАВЛЯТЬ ИХ БЕНЗИНОМ ИЛИ ДИЗЕЛЬНЫМ ТОПЛИВОМ В СИСТЕМЕ СМАЗКИ КОМПРЕССОРА ВО ИЗБЕЖАНИЕ ВЗРЫВА В МАСЛООТДЕЛИТЕЛЕ.

2 ЭКСПЛУАТИРОВАТЬ СТАНЦИЮ ПРИ НАРУШЕНИИ ГЕРМЕТИЧНОСТИ МАСЛЯНОЙ ИЛИ ВОЗДУШНОЙ СИСТЕМ.

3 ВКЛЮЧАТЬ СТАНЦИЮ ПРИ ОТКРЫТОЙ ДВЕРЦЕ ПУЛЬТА УПРАВЛЕНИЯ.

4 ВКЛЮЧАТЬ СТАНЦИЮ БЕЗ ПОДКЛЮЧЕНИЯ ЕЕ К ЗАЗЕМЛИТЕЛЮ ИЛИ ЗАЗЕМЛЯЮЩЕЙ МАГИСТРАЛИ.

5 ВКЛЮЧАТЬ СТАНЦИЮ ПРИ НАЛИЧИИ ДАВЛЕНИЯ В МАСЛООТДЕЛИТЕЛЕ.

6 ПРОИЗВОДИТЬ СМАЗКУ, ОЧИСТКУ УЗЛОВ НА РАБОТАЮЩЕЙ СТАНЦИИ.

Следует немедленно отключить станцию при:

— появлении стука или постороннего шума в компрессоре;

— непрерывной работе предохранительного клапана;

— неисправности системы регулирования производительности;

— неисправности манометра.

3.2 Подготовка к работе

Произвести монтаж станции с учетом удобства обслуживания.

В случае работы станции в закрытом помещении необходимо обеспечить приточно-вытяжную вентиляцию для подвода свежего и отвода подогретого воздуха.

Проверить и, при необходимости, подтянуть ослабленные крепления составных частей станции.

Перед началом эксплуатации станции провести дополнительно следующие работы:

а) слить из масляной системы компрессора масло, оставшееся после обкатки на предприятии-изготовителе. Слив масла производить в последовательности,

б) залить масло в маслоотделитель, указанное в карте смазки (приложение Б). Заливку масла в маслоотделитель производить через три-четыре слоя марли, проконтролировать количество масла в маслоотделителе;

в) проверить свободное вращение винтов компрессора, повернув на один-два оборота вал электродвигателя;

г) для подключения станции использовать кабель силовой с резиновой или ПВХ изоляцией, с медными жилами в соответствии с «Правилами устройства электроустановок». Во избежание падения напряжения общая длина подсоединительного кабеля должна быть не более 7 м;

д) проверить сопротивление изоляции электрических цепей станции относительно корпуса. Измерение сопротивления изоляции производить между контактом магнитного пускателя КМ1 и корпусом станции мегомметром испытательным напряжением 500 В. Cопротивление изоляции должно быть не менее 1 МОм.

Электродвигатель, имеющий сопротивление изоляции обмоток статора ниже 1 МОм, подвергнуть сушке. Сушку проводить внешним нагревом или электрическим током, включая электродвигатель с заторможенным ротором на пониженное напряжение (от 10 до 15 % номинального напряжения электродвигателя). Во время сушки температура обмотки статора и подшипников не должна превышать 100 ºС;

е) подключить станцию к заземлителю или заземляющей магистрали;

ж) провести работы по ежесменному техническому обслуживанию станции

согласно 4.2.

3.3 Порядок работы

Эксплуатация станции должна проводиться в строгом соответствии с требованиями настоящего руководства и при контроле за ее работой через каждые два часа специально назначенными лицами с отметкой в журнале учёта работы на станцию.

При первом включении станции после подключения ее к сети питания, а также после проведения работ в системе энергообеспечения объекта (вне станции), в результате которых может измениться порядок чередования фаз подаваемого напряжения, визуально проверить направление вращения вала электродвигателя по направлению вращения крыльчатки.

Проверку проводить методом пробного кратковременного (не более 1 с) пуска станции, поочередно нажимая на кнопки ПУСК и СТОП. Направление вращения должно соответствовать направлению стрелки 18 (рисунок 1) на корпусе компрессора.

Запуск станции выполнять следующим образом:

— убедиться в отсутствии давления в маслоотделителе при остановленной станции. Стрелка манометра должна находиться на нулевой отметке;

— подать электропитание на станцию. При этом загорается индикатор ПИТАНИЕ;

— нажать кнопку ПУСК и удерживать ее в нажатом положении от 1,5 до 2 с. Наблюдать за показаниями манометра станции. При нормальной работе станции показания манометра за это время достигнут значения 0,2 МПа (2,0 кг/см 2 ) и кнопку ПУСК можно отпустить. Если при пуске станции загорается индикатор ОТКАЗ (ФАЗА) и манометр показывает значение меньше «0», это значит, что электродвигатель вращается в обратную сторону, и при отпускании кнопки ПУСК станция выключится.

ВНИМАНИЕ! ВО ИЗБЕЖАНИЕ ЗАКЛИНИВАНИЯ КОМПРЕССОРА ПРИ НЕПРАВИЛЬНОМ ВРАЩЕНИИ НИКОГДА НЕ УДЕРЖИВАЙТЕ КНОПКУ ПУСК БОЛЕЕ 3 СЕКУНД!

Остановка электродвигателя осуществляется нажатием кнопки СТОП, при этом выключается пускатель КМ1. Электродвигатель останавливается.

По окончании сменной работы необходимо отключить станцию от сети питания выключателем на пульте управления.

Индикатор ПИТАНИЕ должен погаснуть.

Регулирование производительности станции производится автоматическим перекрытием дроссельного клапана.

Во время работы станции необходимо следить за показаниями манометра и

контролировать давление в маслоотделителе, оно должно быть не более

При нарушении работы возможна остановка электродвигателя станции из-за достижения температуры в нагнетательном патрубке выше 118 ºС.

Видео:Схема электропривода компрессора.Скачать

В этом случае на лицевой панели пульта управления загорится индикатор

После остановки и определения, по какому параметру станция отключилась, нажать кнопку СТОП, индикатор погаснет.

Выяснить причину неисправности и устранить ее.

4 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

4.1 Техническое обслуживание станции

Техническое обслуживание станции заключается в выполнении профилактических регламентированных операций, обеспечивающих ее нормальное техническое состояние в течение заданного ресурса.

Установлены следующие виды периодического технического обслуживания:

-ежесменное техническое обслуживание;

-техническое обслуживание через каждые 250 часов работы;

-техническое обслуживание через каждые 500 часов работы;

-техническое обслуживание через каждые 1000 часов работы;

Техническое обслуживание электродвигателя производить согласно техническому описанию и инструкции по эксплуатации «Электродвигатели асинхронные».

Смазку станции и замену масла производить маслами согласно карте смазки (приложение Б).

Рекомендуемые иностранные смазочные материалы, взамен отечественных, приведены в приложении А.

Смешивать различные сорта масел и смазок не разрешается.

4.2 Ежесменное техническое обслуживание

Необходимо поддерживать станцию в чистом и опрятном виде.

Перед пуском станции следует проверить:

— уровень масла в маслоотделителе по рискам жезлового масломера 8 (рисунок 1), который должен быть не ниже нижней риски и не выше верхней риски. При необходимости, долить масло через заливную горловину 7, отвернув крышку;

ВНИМАНИЕ! НЕ ПРЕВЫШАЙТЕ ДОПУСТИМЫЙ УРОВЕНЬ ЗАЛИВКИ МАСЛА. ЭТО МОЖЕТ ПРИВЕСТИ К ПОВЫШЕННОМУ УНОСУ МАСЛА ИЛИ

К ПОВРЕЖДЕНИЮ ФИЛЬТРА МАСЛООТДЕЛИТЕЛЯ.

— отсутствие течи масла, для чего осмотреть маслоотделитель, маслоохладитель, соединения трубопроводов, места уплотнений;

— отсутствие избыточного давления в маслоотделителе;

— свободу вращения компрессора, для чего провернуть его на один — два оборота за крыльчатку вентилятора. Компрессор должен вращаться без заеданий;

— работоспособность предохранительного клапана (рисунок 5), для чего несколько раз нажать и опустить ручку 12. Шток 4 с клапаном 2 должны подниматься и возвращаться в исходное положение;

После запуска станции следует проверить работу системы регулирования производительности, для чего закрыть патрубок15 (рисунок 1).

Давление в маслоотделителе не должно подниматься выше 0,72 МПа (7,2 кгс/см 2 ).

При превышении давления винтом регулировочным 3 (рисунок 4) датчик давления А отрегулировать на необходимое давление.

4.3 Техническое обслуживание через 250 часов работы

Проверить надежность всех резьбовых соединений элементов электрооборудования и особенно контактных зажимов.

Продуть трубку отсоса масла с фильтром 6 (рисунок 1) сжатым воздухом и установить на место.

Очистить от грязи корпус воздушного фильтра 14 (рисунок 1), снять фильтрующий элемент воздушного фильтра и продуть его сжатым воздухом, собрать воздушный фильтр в обратной последовательности.

Провести пополнение смазки подшипников электродвигателя. Для чего вывернуть дренажные пробки из крышек электродвигателя и с помощью шприца добавить консистентную смазку (приложение Б) до появления из дренажных отверстий, но не менее 100 граммов смазки на подшипник.

ВНИМАНИЕ! ИСПОЛЬЗУЙТЕ ДЛЯ СМАЗКИ ТОЛЬКО РЕКОМЕНДОВАННЫЕ КОНСИСТЕНТНЫЕ СМАЗКИ!

После пополнения смазки дренажные пробки из крышек электродвигателя завернуть.

4.4 Техническое обслуживание через каждые 500 часов работы

Заменить масло в масляной системе компрессора , для чего слить масло по 4.6.1, затем залить свежее масло. Уровень масла проверить по рискам масломера 8 (рисунок 1).

Запустить станцию на две — три минуты, остановить и, после полного стравливания воздуха из маслоотделителя, долить масло до верхней риски масломера 8.

Разобрать масляный фильтр 5, промыть корпус и заменить фильтрующий элемент.

Очистить наружные поверхности маслоохладителя 4 продувкой сжатым воздухом.

В случае ухудшения маслоотделения произвести замену фильтра. В маслоотделителе установлен фильтр фирмы MANN+HUMMEL № 4930152101 (или его аналог).

Видео:Компрессор ЗИФ 55ВСкачать

Проверить состояние эластичных резиновых прокладок в подсоединительной коробке электродвигателя и проверить надежность крепления проводников к клеммам, для чего снять крышку подсоединительной коробки, проверить состояние прокладок, при необходимости, заменить прокладки согласно техническому описанию и инструкции по эксплуатации «Электродвигатели асинхронные»

Проверить затяжку гаек на всех зажимах, при необходимости, затянуть.

4.5 Техническое обслуживание через каждые 1000 часов работы

Перед заливкой свежего масла:

— промыть внутренние и наружные поверхности маслоохладителя согласно 4.6.3;

— продуть сжатым воздухом все трубопроводы станции и очистить их от нагара;

— очистить и промыть внутренние и наружные поверхности маслоотделителя по 4.6.2.

Проверить состояние винтов компрессора и отсутствие осевого люфта, для чего отвернуть болты, крепящие дроссельный клапан 5 (рисунок 2, 3) к корпусу компрессора и освободить его от трубопроводов. Снять дроссельный клапан.

Осмотреть винты и корпус компрессора на предмет отсутствия глубоких рисок, вмятин, задиров на рабочих поверхностях. Перемещая рукой винты в осевом направлении проверить отсутствие их осевого люфта. При наличии осевого люфта станцию направить в ремонт. В случае отсутствия осевого люфта собрать компрессор в обратной последовательности.

Проверить срабатывание аварийной защиты (рисунок 10), для чего при поданном на станцию напряжении кратковременно проводом-перемычкой замкнуть цепь между контактом датчика ДТ и корпусом датчика. Должен загореться индикатор ОТКАЗ(Тº).

Нажать кнопку СТОП. Индикатор должен погаснуть. В случае не загорания индикатора устранить неисправность в цепях аварийной защиты.

4.5.1 Техническое обслуживание станции после одного года работы

Необходимо выполнить следующие работы:

— произвести визуальный осмотр рамы. Трещины в сварных швах рамы и другие повреждения не допускаются;

— произвести подтяжку крепления всех узлов и агрегатов.

Примечания

1 После первых 50 часов работы станции слить все масло из системы и залить новое масло через заливную горловину 7 (рисунок 1).

2 Техническое обслуживание электродвигателя следует проводить в соответствии с техническим описанием и инструкцией по эксплуатации «Электродвигатели асинхронные».

3 Техническое обслуживание маслоохладителя производить в соответствии с руководством по эксплуатации ДМ-9508.080.010ИЭ.

4.6 Техническое обслуживание узлов станции

4.6.1 Слив масла из масляной системы компрессора

Слив масла выполнять в следующем порядке:

— снять крышку заливной горловины 7 (рисунок 1) маслоотделителя, отвернуть сливную пробку в днище и слить масло из маслоотделителя до прекращения каплеобразования;

— закрыть крышку заливной горловины 7 и отсоединить от дроссельного клапана компрессора нижний трубопровод, идущий от распределителя с пневмоуправлением;

— подать сжатый воздух с избыточным давлением не более 0,35 МПа (3,5 кгс/см 2 ) в штуцер дроссельного клапана и продуть компрессор до прекращения течи из маслоотделителя;

— отсоединить шланг, идущий от фильтра к компрессору;

— продуть через шланг маслоотделитель сжатым воздухом избыточным

давлением 0,35 МПа (3,5 кгс/см 2 ) до прекращения течи масла из сливного отверстия маслоотделителя;

— вывернуть штуцер из корпуса компрессора и слить из него остаток масла;

— закрыть сливное отверстие маслоотделителя, ввернуть штуцер в корпус, подсоединить шланг и трубопровод к компрессору.

4.6.2 Очистка и промывка маслоотделителя

Промывку маслоотделителя выполнять в следующей последовательности:

— отсоединить токоподводящие провода от датчиков, трубку отсоса масла и трубку подачи воздуха на дроссельный клапан;

— снять крышку маслоотделителя, отвернув гайки;

— очистить внутреннюю поверхность маслоотделителя от нагаромасляных образований с помощью скребка, промыть керосином, просушить;

— произвести внутренний и наружный осмотр фильтра маслоотделителя с целью возможного его использования в дальнейшей работе, при необходимости заменить.

— собрать маслоотделитель в обратной последовательности.

Средний срок службы фильтра маслоотделителя 1000 моточасов в зависимости от условий эксплуатации станции.

4.6.3 Очистка и промывка маслоохладителя

Наружные поверхности маслоохладителя промыть от налета грязи горячей водой или безопасными моющими средствами (не реагирующими с алюминием) при помощи мягкой щетки.

Для промывки внутренней поверхности алюминиевого маслоохладителя необходимо в течение двух часов (в зависимости от степени загрязнения) прокачивать через него насосом моющую смесь, нагретую до 60 о С в количестве 20 л.

— вода дистиллированная — 16%;

Можно использовать для промывки внутренних поверхностей уайт-спирит или бензин. Уайт-спирит заливают внутрь маслоохладителя на время от 10 до 15 часов.

Видео:Электрический компрессор зиф свэ 5/0,7Скачать

Допускается использование для очистки внешних и внутренних поверхностей чистящего препарата «ВЖИК». Рекомендуемая концентрация препарата от 100 до 200 мл на

Проверка качества очистки осуществляется измерением объема внутренней полости маслоохладителя с помощью заполнения его рабочим маслом. Объем внутренней полости маслоохладителя (3,0+0,5) л соответствует окончанию очистки.

4.6.4 Проверка работы предохранительного клапана (рисунок 5)

Проверку работы предохранительного клапана производить на неработающей станции путем неоднократного нажатия и опускания ручки 12.

Предохранительный клапан исправен, если шток 4 с клапаном 2 без заеданий поднимается и опускается в исходное положение.

Неисправный предохранительный клапан подлежит замене.

4.7 Указания по разборке и сборке станции

Разборку станции производить только при чистке узлов и в случае поломки или неисправности, вызывающей остановку станции.

Для разборки необходимо обеспечить чистоту рабочего места, желательно разборку производить в закрытом помещении, снабженном подъемными средствами.

При разборке и сборке следует придерживаться определенной последовательности, обеспечивающей минимальный объем работ.

ВНИМАНИЕ! ВСЕ РАБОТЫ ПО РАЗБОРКЕ СТАНЦИИ ОСУЩЕСТВЛЯТЬ ТОЛЬКО ПРИ ОТКЛЮЧЕННОМ ЭЛЕКТРОПИТАНИИ (СТАНЦИЮ ПОЛНОСТЬЮ ОБЕСТОЧИТЬ)!

Снятые детали и узлы должны быть положены на специально отведенное место.

Весь крепеж должен находиться в отдельном ящике, желательно болт или шпильку соединять с гайкой и шайбой так же, как они соединены в сборке.

Все снимаемые прокладки должны быть прикреплены к одной из соприкасающихся с ними деталей в том положении, в котором они были до разборки.

Все неисправные прокладки и уплотнительные кольца следует заменить новыми.

Все снимаемые со станции узлы и детали должны быть тщательно очищены, а механически обработанные поверхности деталей промыты уайт-спиритом.

Забоины и риски на деталях должны быть зачищены. Перед сборкой механически обработанные поверхности деталей смазать тонким слоем масла.

Все гайки и болты должны быть надежно затянуты.

4.7.1 Разборка станции

Разборку станции выполнять в следующей последовательности:

— cлить масло из масляной системы компрессора в соответствии c 4.6.1;

— отсоединить все воздушные и масляные трубопроводы от компрессора 1 (рисунок 1), маслоохладителя 4 и маслоотделителя 3;

— произвести демонтаж проводов и приборов электрооборудования станции;

— отвернув болты, крепящие пульт управления 16, снять его с рамы 2;

— отсоединить нагнетательную трубу от компрессора;

— отвернуть болты балки компрессора. Снять компрессор с балкой;

— снять перемычку заземления;

— снять электродвигатель 17 вместе с ведущим шкивом (полумуфтой) и вентилятором, предварительно подготовив место для установки электродвигателя;

— отвернуть болты, крепящие компрессор к балке, снять компрессор и установить его на деревянные бруски;

— отвернув болты, крепящие маслоотделитель 3 к раме 2, снять маслоотделитель;

— отвернув болты, крепящие маслоохладитель 4, снять маслоохладитель.

Не следует производить разборку датчика системы регулирования производительности, за исключением случаев, когда произошла поломка или отказ в работе.

Не следует производить разборку предохранительного клапана.

4.7.2 Разборка компрессора

Разборку компрессора разрешается производить только в специализированной ремонтной организации.

4.7.3 Сборка станции

После проверки всех узлов станции, очистки, ремонта и смазки ее движущихся частей собрать станцию.

Сборку станции выполнять в порядке, обратном разборке.

После окончания сборки заполнить масляную систему станции маслом согласно приложению Б.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

🎬 Видео

Устройство и принцип работы винтового компрессораСкачать

винтовой компрессор зиф подключение и ремонтСкачать

обзор электрического винтового компрессора зиф свэ 6.3/ 0.7Скачать

Винтовой Компрессор ЗИФ ПВ5.5Скачать

Новая линейка электр КС типа ЗИФ СВЭ ШМСкачать

Работа винтового компрессора, его принцип действия и устройство.Скачать

Компрессорная станция ЗИФ-СВЭ-6,3/0,7Скачать

Винтовой компрессор ЗИФ 55ВСкачать

компрессор зифСкачать

Компрессор ЗИФ 55Скачать

Компрессор ЗИФ-СВЭ-5,2/0,7 стационарный без кожуха – купить в Станкомаш.Скачать

компрессорная станция ЗИФ ПВ 6 0,7 дизельСкачать

Компрессорная станция ЗИФ ПВ 6/0,7Скачать

компрессор зиф настройка винтовСкачать

ЗИФ дизельный винтовой в работеСкачать