Зубчатые колеса, шкивы, звездочки и другие вращающиеся детали машин устанавливаются на валах и осях. Между этими двумя элементами механизмов имеется существенное различие, заключающееся в функциональном назначении и некоторым другим признакам.

Вал предназначен для передачи вращающего момента вдоль своей оси, а также для поддержания расположенных на нем деталей и восприятия всех действующих на эти детали внешних нагрузок.

В отличие от вала, ось только поддерживает установленные на ней детали и воспринимает действующие на них нагрузки, кроме вращающего момента, т. е. не испытывает деформацию кручения. Оси могут быть неподвижными (например, неподвижная ось в виде цапфы автомобильного колеса на управляемом мосту) или подвижными, т. е. вращаться вместе с размещенными на них деталями (ось колесной пары железнодорожного вагона).

Классификация валов более обширная – они могут различаться по нескольким признакам.

- Классификация валов

- Конструктивные элементы осей и валов

- Критерии работоспособности валов и осей

- Проектировочный и проверочный расчеты валов и осей

- Вал: конструктивные особенности, классификация и производство

- Определение, конструктивные особенности

- Материалы

- Классификация валов

- Производство

- Конструктивные элементы валов и осей

- 1. Валы

- 2. Оси

- 3. Материалы валов и осей

- 💡 Видео

Классификация валов

По назначению валы делят на коренные, передаточные, трансмиссионные, гибкие и торсионные.

Коренные валы несут основные рабочие узлы машины (коленчатый вал двигателя, ротор турбины и т. п.).

Передаточные валы несут детали передач (зубчатые колеса, шкивы, звездочки и т. п.). В отличие от коренного вала передаточные служат для выполнения промежуточной функции в агрегатах машины при передаче крутящего момента. Так, передаточными валами являются первичный и вторичный валы КПП, валы главной передачи, раздаточной коробки и т. п.

Трансмиссионные валы служат для передачи вращающего момента между отдельными агрегатами и рабочими узлами машины. Примеры трансмиссионных валов: карданная передача, полуоси, ведущие валы с шарнирами равных угловых скоростей в легковых автомобилях с передними ведущими колесами и т. п.

Гибкие (гибкие проволочные) валы допускают передачу вращающего момента при значительных перегибах оси. Такие валы встречаются, например, в контрольно-измерительных приборах (трос спидометра), механизированном инструменте (вал бормашины стоматолога).

Торсионные валы (торсионы) – валы малых диаметров, служащие для передачи вращающих моментов. Такие валы допускают закручивание относительно оси на значительные углы.

По форме геометрической оси валы подразделяют на прямые и непрямые – коленчатые и эксцентриковые. Примером эксцентрикового вала может служить вал газораспределительного механизма двигателя внутреннего сгорания.

Оси, как правило, изготавливают прямыми. По конструкции прямые валы и оси мало отличаются друг от друга.

Прямые валы и оси могут быть гладкими или ступенчатыми. Ступенчатая форма способствует равномерной напряженности вала по длине, а также упрощает монтаж деталей, расположенных на нем.

По форме поперечного сечения валы и оси бывают сплошные и полые (с осевыми отверстиями). Полые валы применяют для уменьшения массы или для размещения внутри них других деталей или элементов конструкции, а также для подвода масла смазочной системы.

По внешнему очертанию поперечного сечения валы разделяют на шлицевые и шпоночные, имеющие на некоторой длине шлицевой профиль или профиль со шпоночным пазом.

Конструктивные элементы осей и валов

Отдельные элементы валов и осей имеют специфические названия. В частности, опорные части валов и осей, т. е. участки, которыми вал или ось опирается на подшипник, принято называть цапфами . При этом различают следующие виды цапф – шипы, шейки и пяты.

Шипом называют цапфу, расположенную на конце вала или оси и передающую преимущественно радиальную силу.

Шейкой называют промежуточную цапфу вала или оси. Как и шип, шейка передает, преимущественно, радиальную силу. Опорами для шипов и шеек служат подшипники скольжения или качения. Шипы и шейки по форме могут быть цилиндрическими, коническими или сферическими. В большинстве случаев применяют цилиндрические цапфы.

Пятой называют цапфу, передающую осевую силу. Опорами для пят служат подпятники. Пяты по форме бывают кольцевыми, сплошными и гребенчатыми. Гребенчатые пяты применяются редко.

Посадочные поверхности валов и осей под ступицы насаживаемых деталей выполняют цилиндрическими или коническими. Конические концы валов чаще всего изготавливают с конусностью 1:10. Конусные поверхности валов применяют для облегчения монтажа устанавливаемых на вал тяжелых деталей, быстрой их смены, для повышения точности центрирования деталей и обеспечения требуемого натяга при сборке.

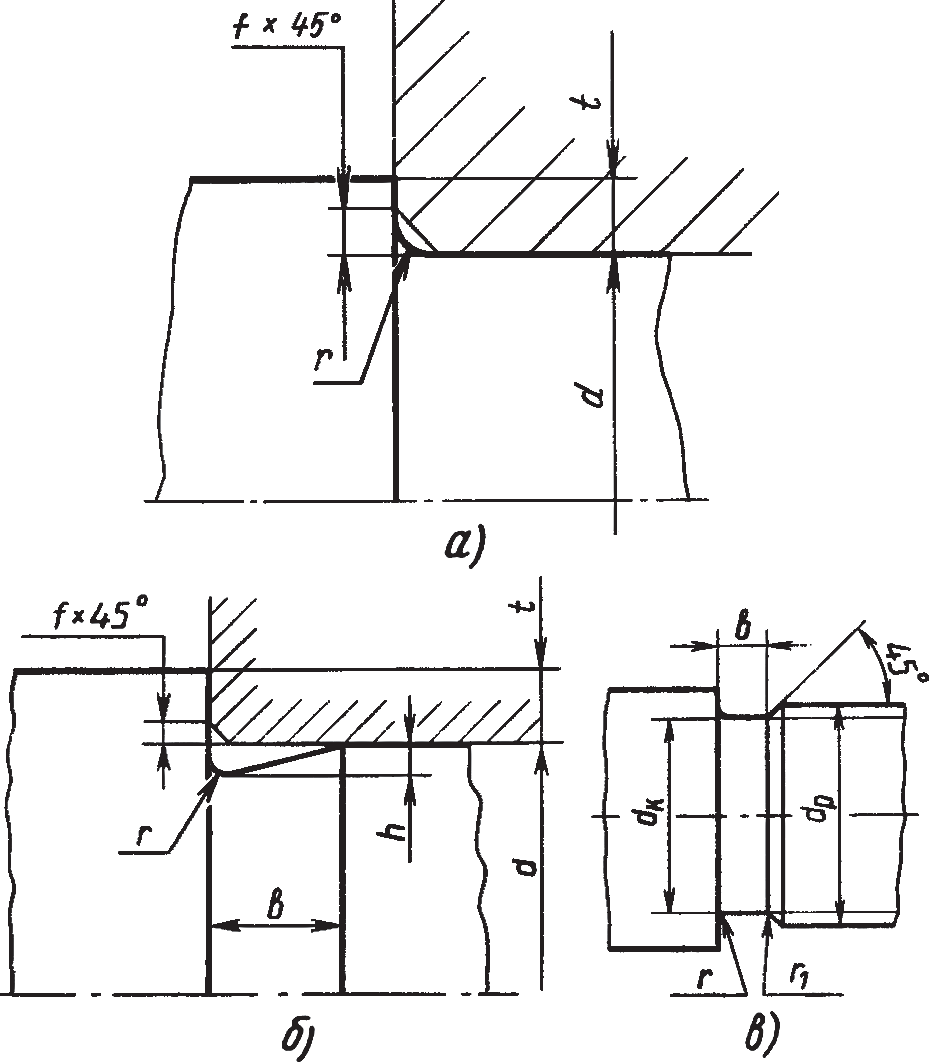

Переходные участки ступенчатых валов и осей между двумя ступенями разных диаметров выполняют с канавкой со скруглением шириной 3…5 мм и глубиной 0,25…0,5 мм, с галтелью постоянного максимально возможного радиуса или с галтелью переменного радиуса (галтель – поверхность плавного перехода от ступени меньшего сечения к большему). Назначение переходных участков валов и осей – уменьшение концентрации напряжений в местах изменения формы сечения этих деталей. Для повышения несущей способности валов и осей часто выполняют деформационное упрочнение галтелей наклепом.

Критерии работоспособности валов и осей

Основными критериями работоспособности валов и осей являются прочность и жесткость. Валы и вращающиеся оси при работе испытывают циклически изменяющиеся напряжения. Прочность оценивают коэффициентом запаса прочности при расчете валов и осей на сопротивление усталости, а жесткость – прогибом, углами поворота или закручивания сечений в местах установки деталей.

Практикой установлено, что разрушение валов и осей быстроходных машин в большинстве случаев носит усталостный характер, поэтому основным является расчет на сопротивление усталости.

Читайте также: Основные операции механической обработки валов

Основными расчетными силовыми факторами являются вращающие Т и изгибающие М моменты. Влияние растягивающих и сжимающих сил на прочность незначительно, и их в большинстве случаев не учитывают.

Проектировочный и проверочный расчеты валов и осей

При проектировании валов и осей выполняют проектировочный расчет на статическую прочность с целью ориентировочного определения диаметров ступеней. При проектировочном расчете валов редуктора обычно определяют диаметры концевых сечений входного и выходного валов, а для промежуточных валов – диаметр в месте посадки колес.

Диаметр расчетного сечения вала определяют по формуле, известной из курса сопротивления материалов:

где Мк = Т – крутящий момент, действующий в расчетном сечении, Нм;

[τ]к – допускаемое напряжение при кручении для материала вала, МПа.

Полученный расчетный диаметр вала округляют до ближайшего диаметра стандартного ряда по ГОСТ.

Проектировочный расчет осей чаще всего выполняют аналогично расчету балок с шарнирными опорами обычными методами сопротивления материалов.

Проверочный расчет валов и осей проводят на сопротивление усталости и на жесткость. Проверочный расчет выполняют после окончательной разработки конструкции вала или оси на основе проектировочного расчета. Проверку на сопротивление усталости производят по коэффициенту запаса прочности по максимальной длительно действующей нагрузке без учета кратковременных пиковых нагрузок (например, в период пуска).

Расчет валов на жесткость выполняют в случае, когда деформации (линейные или угловые) неблагоприятно влияют на работу сопряженных с валом деталей (зубчатых колес, подшипников и т. п.). Различают изгибную и крутильную жесткость вала. Изгибная жесткость оценивается прогибом вала, крутильная – углом закручивания.

Проверочный расчет осей на сопротивление усталости и изгибную жесткость выполняют аналогично расчету валов, с учетом того, что для осей Мк = 0.

При разработке конструкции валов или осей рекомендуется детали, располагаемые на них, размещать по возможности ближе к опорам для уменьшения изгибающих моментов.

С целью уменьшения мест концентрации напряжений следует избегать излишних ступеней, отверстий и шпоночных пазов, а также других отклонений формы поперечного сечения вала или оси. Переходные участки следует выполнять в виде галтелей или канавок со скруглениями.

Видео:9.3. Конструктивные элементы валов и осейСкачать

Вал: конструктивные особенности, классификация и производство

При создании различных механизмов, имеющих в своём составе вращающиеся детали, часто используют валы. Давайте разберемся, что называется валом, в чем его отличие от оси, из чего состоит деталь вал, его классификация и материалы, используемые при производстве валов.

Видео:Детали машин. Лекция 4.1. Валы и оси.Скачать

Определение, конструктивные особенности

Вал — деталь механизма, выполненная из металла, имеющая сечение определенной формы и передающая крутящий момент на другие элементы, вызывая их вращение.

Ось, отличается от вала тем, что служит только для их опоры. Если оси подразделяются на подвижные и статические, то валы всегда вращающиеся. Геометрическая форма оси, может быть только прямой.

Вал составляют следующие участки:

Кольцевое утолщение называется буртиком. Промежуточная часть между разными диаметрами для фиксации одеваемых деталей носит название – заплечик.

Участок где происходит изменение диаметра вала называется галтелью. С Целью увеличения прочности кривизна галтели меняется плавно. Различают 2 вида кривизны: постоянная и переменная. Увеличение значения кривизны галтели и изготовление специальных отверстий повышает надежность вала на одну десятую часть.

В зависимости от распределения величины нагрузок, отражённого в специальных графиках (эпюрах) определяют длину и форму вала. Также этот параметр зависит от условий сборки и метода изготовления.

Размеры посадочных мест для крутящихся элементов расположенных на концах валов жестко стандартизированы по ГОСТам.

Видео:Вал и ось. В чем отличие? Назначение валов и осей в машиностроении и не толькоСкачать

Материалы

В зависимости от внешних сил, которым подвергается деталь вал в процессе эксплуатации, осуществляется подбор материала для его изготовления.

Для этой цели используют легированные стали с высоким содержанием углерода, так как обладают улучшенными механическими характеристиками и износостойкостью. Получают данные детали методом прокатки.

Основную массу валов производят из легированной стали марки 45Х, со средним содержанием углерода. Для валов, подвергающихся высоким напряжениям используют стали 40ХН, 40ХНГМА, 30ХГТ и другие, которые подвергаются процессу закалки с высоким отпуском.

Кроме того, для коленчатых тяжелых валов в качестве материала используют высокопрочные чугуны, образованные путем вкрапления в металлическую решетку шарообразных включений углерода и содержащие в составе Mg, Ca, Se, Y.

Читайте также: Компрессор воздушный безмасляный зубр 230 л мин

Видео:Детали машин. Валы и осиСкачать

Классификация валов

- Валы передач, на которых расположены детали механизма передач (шестеренки, муфты, шкифы).

- Коренные, которые несут другие части.

- Гладкие.

- Ступенчатые.

- Червячного типа.

- Фланцевые.

- Карданные.

Видео:Валы и осиСкачать

Производство

Существуют несколько этапов изготовления:

- Проведение проектных и конструкторских работ и расчетов с привлечением специального программного обеспечения.

- Выбор и закупка необходимого материала, отвечающего требуемым характеристикам. Оснащение дополнительным производственным оборудованием, при необходимости.

- Формовка.

- Сварка и шлифовка.

- Динамическая балансировка.

- Нанесение защитного покрытия.

Первый этап обычно выполняются в конструкторском бюро. По окончанию работы оформляется проектная документация, содержащая расчеты и обработанные данные, в строгом соответствии с которыми будет осуществляться производство данного типа детали.

На втором этапе, производится выбор материала заготовки, отвечающего требуемым эксплуатационным характеристикам и перевооружение производства технологическим оборудованием.

Третий этап выполняется с использованием токарного оборудования, где заготовка подвергается механической обработке и обретает свою геометрию и размер. При этом, изменению подвергаются все поверхности заготовки.

На четвертом этапе производится скрепление отдельных элементов заготовки путем их сварки и изготовления необходимых отверстий и канавок. Затем, с помощью современных методов измерения, происходит шлифовка и доведения до их конечных размеров.

На следующем этапе, проверяют балансировку деталей, подвергая их динамическим испытаниям, так как от этого зависит полнота передачи энергии вращения другим элементам механизма. Нарушения балансировки может привести к нарушению эксплуатации оборудования на котором будет установлен вал.

Последний — шестой этап характеризуется нанесением специального слоя на его поверхность. Выбор способы и вида покрытий зависит от условий эксплуатации.

Тонкий слой резины на поверхности валов предохраняет от действия реакционных сред. Стойкость к коррозии обеспечивается электродуговым металлическим напылением этих деталей.

Методом хромирования добиваются увеличения износостойкости и уменьшения трения данного типа деталей.

Деталь — вал получило широкое использование во многих направлениях промышленности: автомобилестроении, станкостроении, железнодорожной, текстильной, деревообрабатывающей промышленности.

Видео:Лекция «Валы и оси. Их опоры»Скачать

Конструктивные элементы валов и осей

Видео:9.2. Классификация валовСкачать

1. Валы

Валы – детали машин, предназначенные для обеспечения взаимодействия размещенных на них деталей механических передач. Взаимодействовать могут подвижные детали с подвижными, например, шестерни в зубчатой передаче, а также подвижные детали с неподвижными. Например, опоры с подшипниками качения, которые воспринимают нагрузку от валов, передают ее неподвижному корпусу и таким образом дают возможность работать передаче. Это взаимодействие обеспечивает передачу крутящего момента вдоль осевой линии вала.

Валы машин, которые кроме деталей передач несут рабочие органы машины, называются коренными. Коренной вал станков с вращательным движением инструмента или изделия называется шпинделем. Вал, распределяющий механическую энергию по отдельным рабочим машинам, называется трансмиссионным. В отдельных случаях валы изготовляют как одно целое с цилиндрической или конической шестерней (вал-шестерня) или с червяком (вал-червяк).

По форме геометрической оси валы бывают прямые и гибкие (с изменяемой формой оси). Простейшие прямые валы имеют форму тел вращения.

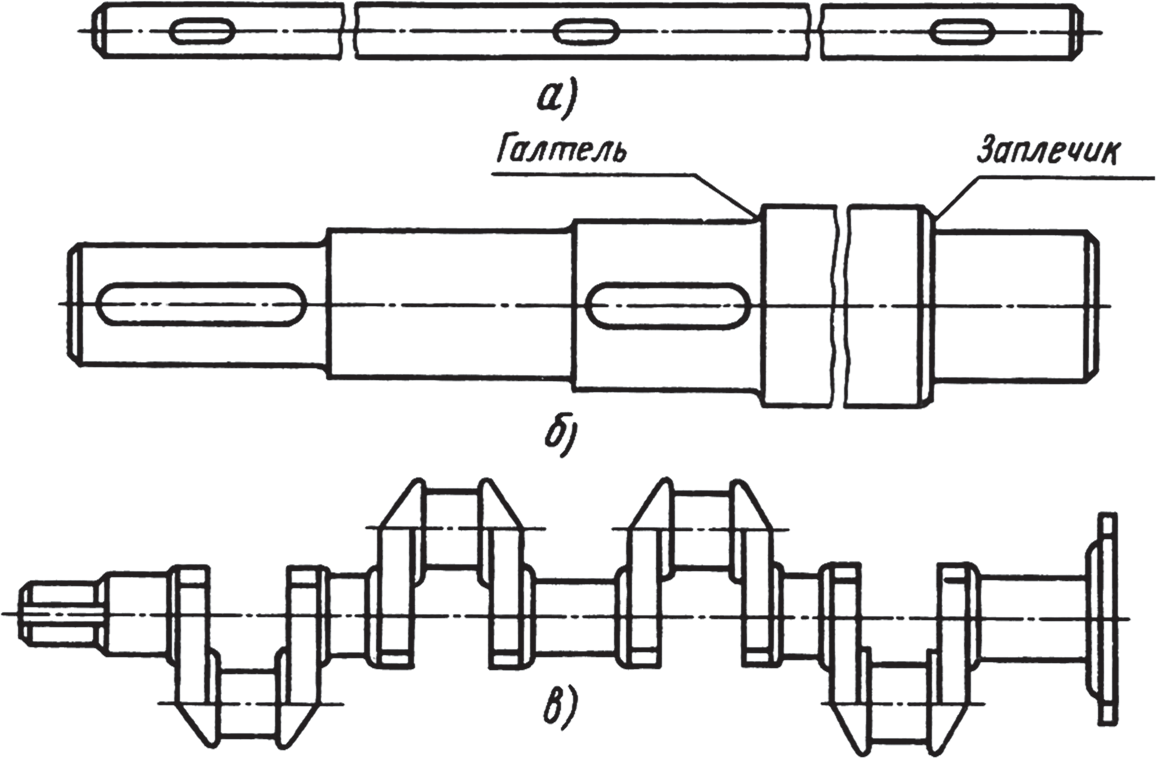

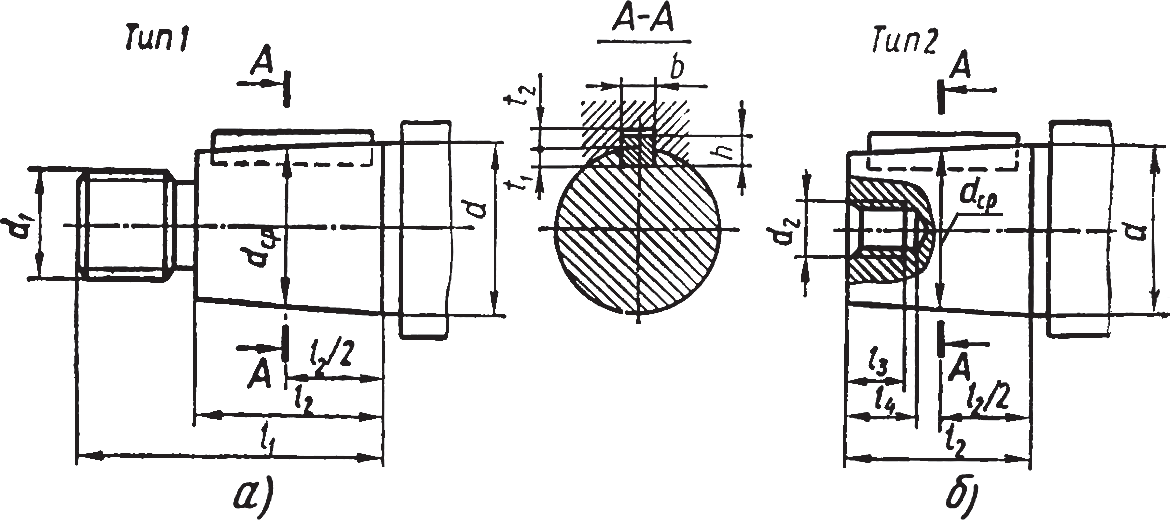

На рис. 1 показаны прямые валы: гладкий (а), ступенчатый (б) и коленчатый (в). Ступенчатые валы являются наиболее распространенными. Для уменьшения массы или для размещения внутри них других деталей валы иногда делают с каналом по оси. В отличие от сплошных такие валы называют полыми.

Рис. 1. Валы

Видео:Вал - полумуфта ➤ Тонкости изготовления детали по чертежуСкачать

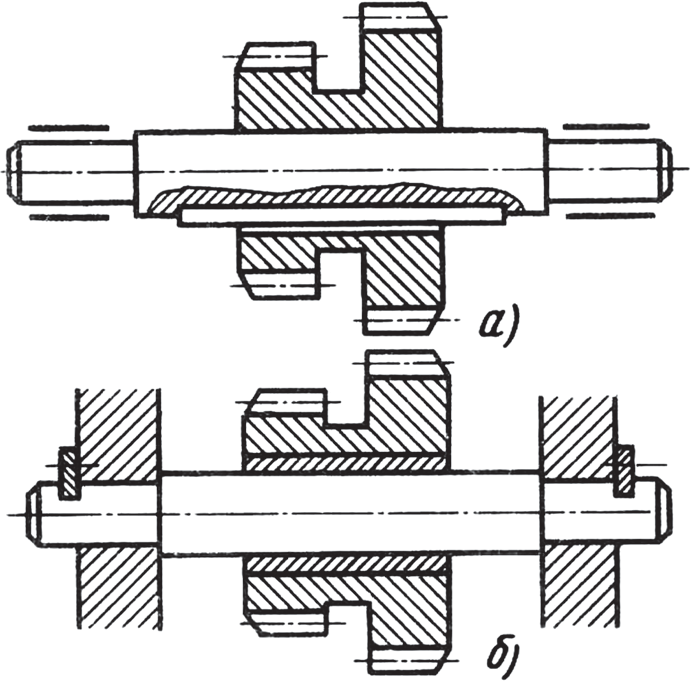

2. Оси

Ось – деталь машин и механизмов, служащая для поддержания вращающихся частей, но не передающая полезный крутящий момент. Оси (рис. 2) бывают вращающиеся (а) и неподвижные (б). Вращающаяся ось устанавливается в подшипниках. Примером вращающихся осей могут служить оси железнодорожного подвижного состава, примером невращающихся – оси передних колес автомобиля.

Из определений видно, что при работе валы всегда вращаются и испытывают деформации кручения или изгиба и кручения, а оси – только деформацию изгиба (возникающими в отдельных случаях деформациями растяжения и сжатия чаще всего пренебрегают).

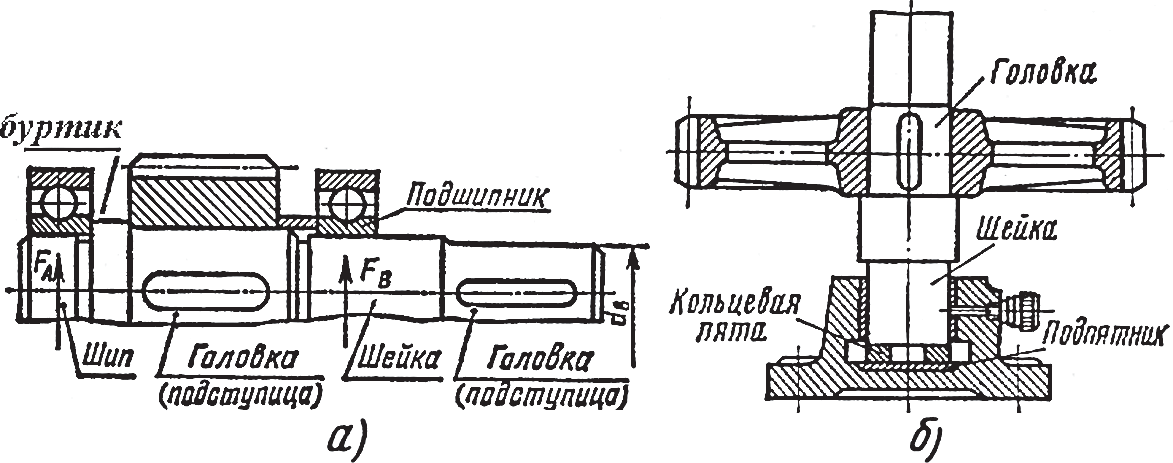

Опорная часть вала или оси называется цапфой. Концевая цапфа называется шипом, а промежуточная – шейкой (рис. 3, а). Опорой для них служат радиальные или радиально-упорные подшипники скольжения или качения. Шейка в отличие от шипа, который несет только радиальную нагрузку FA, несет радиальную нагрузку FB и передает крутящий момент с концевой головки на промежуточную и, следовательно, работает еще и на кручение. Поэтому диаметр этой шейки должен быть больше диаметра головки d В, размер которого определяется расчетом, и диаметра шипа. Участки вала и оси, на диаметрах поверхностей которых закрепляются детали, воспринимающие или передающие нагрузку, называют головками или подступицами.

Рис. 3. Элементы валов

Концевая цапфа, предназначенная нести преимущественно осевую нагрузку, называется пятой (рис. 3, б). Опорами для пят служат подпятники – упорные подшипники скольжения или качения.

Читайте также: Ремонт карданных валов новороссийске

По форме цапфы могут быть цилиндрическими, коническими, шаровыми и плоскими (пяты).

Кольцевое утолщение вала (между шипом и головкой) (рис. 3, а), составляющее с ним одно целое, называется буртиком. Переходная поверхность от одного сечения вала к другому, служащая для упора насаживаемых на вал деталей (от шипа к буртику для упора подшипника), называется заплечиком (рис. 3, а).

Видео:Детали машин. Лекция 2.1. Общие сведения о передачахСкачать

3. Материалы валов и осей

Требованиям работоспособности валов и осей наиболее полно удовлетворяют углеродистые и легированные стали, а в ряде случаев – высокопрочные чугуны. Выбор материала, термической и химико-термической обработки определяется конструкцией вала и опор, техническими условиями на изделие и условиями его эксплуатации. Для большинства валов применяют стали марок Сталь 45, Сталь 40Х и др., а для ответственных конструкций – Сталь 40ХН, Сталь З0ХГТ и др. Рабочие поверхности валов из этих сталей подвергают термической обработке (улучшению, поверхностной закалке ТВЧ и др.).

Быстроходные валы, вращающиеся в подшипниках скольжения, требуют высокой твердости цапф, поэтому их изготовляют из цементируемых сталей марок Сталь 20Х, 12Х2Н4А, 18ХГТ или азотируемых сталей марок Сталь 38Х2МЮА и др.

Обычно валы подвергают токарной обработке, термической обработке с последующим шлифованием и отделочной обработке посадочных поверхностей и цапф. Для этого посадочные поверхности и галтели подвергают суперфинишной обработке или полировке.

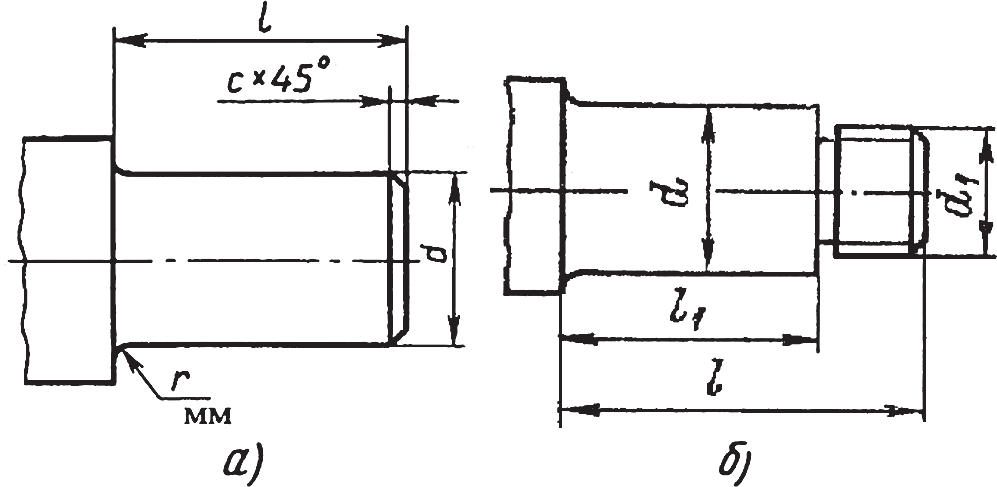

Концевые участки валов выполняют цилиндрическими (рис. 4) или коническими (рис. 5). Посадка деталей на конус обеспечивает легкость сборки и разборки, высокую точность базирования, возможность создания любого натяга. Поэтому консольные концы валов редукторов серийного производства, как правило, делают конусными. Поскольку цилиндрические концы валов проще в изготовлении, то при единичном и мелкосерийном производствах они имеют преимущественное распространение.

Рис. 4. Концы валов цилиндрические: а – шейка; б – шейка с наружной резьбой

Рис. 5. Концы валов конические с конусностью 1:10: а – с наружной; б – с внутренней резьбой

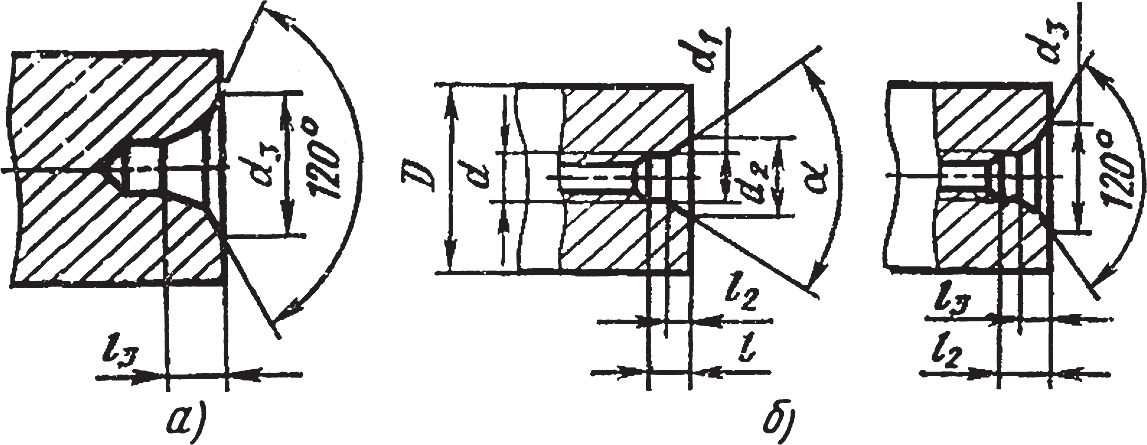

На торцах валов располагают центровые отверстия с углом конуса α=60° (рис. 6), которые используют в качестве технологических баз при изготовлении валов и осей и при проверке погрешностей, которые образуются при обработке и эксплуатации валов и осей (а), а также применяют для монтажных работ, транспортирования и хранения в вертикальном положении (б). Фаска под углом 120° защищает резьбу и конусную поверхность центрового отверстия от забоин (см. в конце табл. 1).

Рис. 6. Центровые отверстия на торцах валов

Форма вала по длине определяется конструктивно с учетом распределения нагрузок, т. е. эпюрами изгибающих и крутящих моментов, условиями сборки и технологией изготовления. Однако следует стремиться к форме профиля вала, приближающегося к форме бруса с равнопрочными сечениями или равного сопротивления изгибу.

Поверхности валов, предназначенные для установки деталей, передающих вращающий момент в машинах, механизмах и приборах, выполняют по форме и по размерам с допусками, которые обеспечивают сопряжение валов с этими деталями.

Требования к шероховатости поверхности деталей и посадки деталей на валах приведены в табл. 1 и 2.

Таблица 1. Рекомендуемая шероховатость на различных участках вала

| Поверхности посадочных мест валов, мм | Шероховатость, Ra | ||

| квалитет точности | Шот | Шдо | |

| 11-й | 30 | 500 | 6,3 |

| 12-й | 6 | 80 | 2,5 |

| 9-й | 80 | 500 | 2,5 |

| 11-й | 3 | 30 | 2,5 |

| 7-й и 8-й | 6 | 80 | 1,25 |

| 6-й | 10 | 120 | 0,63 |

| Шейки валов с манжетными уплотнениями | 0,32 | ||

| Шейки валов с фетровыми уплотнениями | 1,25-0,63 | ||

| Рабочие поверхности шпоночных пазов | 3,2-6,3 | ||

| Нерабочие поверхности шпоночных пазов | 6,3-10 | ||

| Фаски, отверстия из-под сверла, торцы | 10-20 | ||

Таблица 2. Посадки деталей на валах

| Закрепляемые детали | Режим работы | |

| нормальный | тяжелый | |

| Зубчатые колеса до Ш120 мм | H7/p6 | H7/r6 |

| Зубчатые колеса св. Ш80-500 мм | H7/r6; H8/s7 | H7/p6; H8/u8 |

| Зубчатые колеса при частом демонтаже | H7/n6; H7/m6; H7/k6 | |

| Муфты св. Ш80-500 мм | H7/n6; H7/m6; | |

Валы и оси конструктивно связывают через подшипники вращающиеся детали с корпусными деталями. Предварительные размеры шеек валов определяют расчетом, затем после определения способа соединения вращающихся деталей с валом (шпоночным, шлицевым или др.) уточняют размеры посадочных мест и конструкцию валов.

В местах изменения диаметра вала или оси делают переходы. Конструктивно они должны быть выполнены так, чтобы прилегание детали к буртику или торцу переходной поверхности было плотным, без зазора. Если переход от цилиндрической поверхности к вертикальной торцевой поверхности буртика или к торцу переходной поверхности выполнен по радиусу, то такой переход называют галтелью (рис. 7, а), а если с проточкой, в виде канавки, то называют поднутрением (рис. 7; б, в).

Рис. 7. Конструктивные переходы в местах изменения диаметров вала

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💡 Видео

Чтение машиностроительных чертежей деталей. Технические требования и обозначенияСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Курсовое проектирование "Детали машин". Вал-шестерня.Скачать

Детали машин. Конструирование валов. 25.05.2020Скачать

9.1 Расчет валов приводаСкачать

Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

9.4. Расчет валов и осейСкачать

Детали машин Валы оси опорыСкачать

Технологический процесс изготовления детали вал эксцентриковыйСкачать

#1 Детали Машин (Построение вала Часть 1)Скачать

Техническая Механника - Валы и ОсиСкачать