Позиционирование в различных видах промышленного оборудования обеспечивается с использованием простых с виду устройств — энкодеров (или, по-другому, датчиков угла поворота).

Энкодеры используются для преобразования линейного или вращательного движения в двоичный цифровой сигнал. Энкодер представляет собой устройство, вал которого соединяется с вращающимся валом исследуемого объекта, и обеспечивает электронный контроль угла поворота последнего. По принципу действия энкодеры подразделяются на оптические и магнитные.

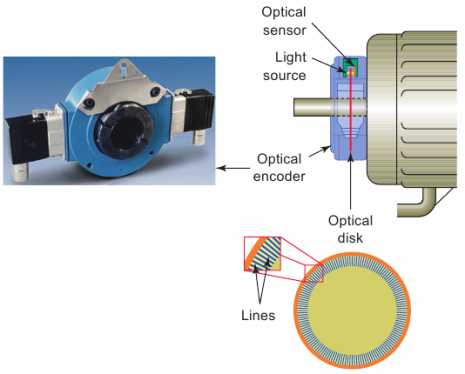

На валу оптического энкодера установлен диск с окнами прерывания по периметру, напротив которых размещены светодиод и фототранзистор, обеспечивающие формирование выходного сигнала в виде последовательности прямоугольных импульсов с частотой, пропорциональной как количеству окон прерывания, так и скорости вращения диска/вала. Количество импульсов отображает угол поворота.

Оптические энкодеры выпускаются в виде инкрементальных и абсолютных датчиков.

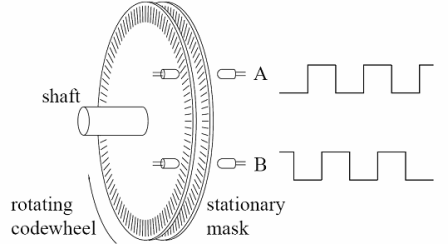

Инкрементальные энкодеры имеют диск прерывания с множеством окон одинакового размера на основном радиусе и две считывающих оптопары, что позволяет фиксировать как угол поворота, так и направление вращения вала. На вспомогательном радиусе диска размещено единственное окно прерывания и соответствующая оптопара, определяющие исходное положение (начало отсчета).

Отрицательный момент — инкрементальные энкодеры выдают относительный отсчет угла поворота, информация о котором не сохраняется при остановке вращения. К их преимуществам следует отнести простоту конструкции (и, соответственно, невысокую стоимость) при высоком разрешении и высокой рабочей частоте.

Инкрементальные энкодеры повышенной стойкости ориентированы на индустриальное применение — в машиностроении, прокатных станах, судостроении, текстильной, обувной промышленности, в деревообработке. Для таких энкодеров определяющими являются параметры — разрешение по углу поворота, способность работать на высоких частотах, высокая степень защиты, чтобы противостоять условиям неблагоприятной среды.

Диск с линиями или прорезями, которые прерывают луч света на оптический датчик. Электронная схема подсчитывает прерывания луча и генерирует цифровые выходные импульсы энкодера.

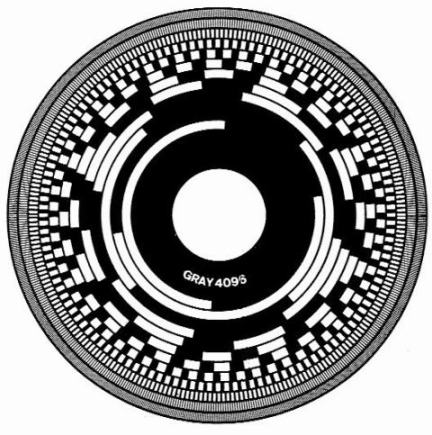

Кодирующий диск — устройство для преобразования в цифровую форму величин угловых перемещений вала. На кодирующий диск наносится геометрическое изображение цифрового кода. Знаки разрядов кода наносятся на концентрической дорожки, причем ближе к периферии располагаются младшие (менее значащие) разряды.

В зависимости от способа съема кода (контактного, фотоэлектрического, электромагнитного, индукционного, электростатического и т. п.) геометрическое изображение кода составляется из участков электропроводящих и электроизолированных, прозрачных и непрозрачных, магнитных и немагнитных и т. п.

Преимущественно распространение получили кодирующие диски с разновидностями двоичного кода, исключающими возникновение ошибок при переходе через границы отдельных дискретных участков, когда некоторые разряды могут считываться по одну сторону границы, а некоторые — по другую (из-за неточной установки съемных устройств или из-за неодновременном считывания кода в процессе вращения диска. К числу таких кодов относятся т. н. фау-код (код Баркера) и рефлексный код (код Грея).

Видео:Датчики угла поворота энкодерыСкачать

В некоторых оптических поворотных энкодерах используется отражательный кодирующий диск. На этом диске чередуются секции, которые поглощают свет или отражают его, а источник света вместе с приемником располагаются с одной стороны диска. При наличии только одного источника и приемника света последовательность импульсов от датчика позволяет выяснить, на сколько шагов повернулся диск относительно своего предыдущего положения.

Одиночный датчик не может указывать направление вращения, но если добавить вторую пару «источник приемник», отстоящую по фазе на 90 о от первой, то микроконтроллер по разности фаз между последовательностями импульсов сможет определить направление вращения диска.

Следует помнить, что любая система, которая определяет относительное вращение диска, но не может измерить его абсолютное угловое положение, является инкрементным датчиком.

Абсолютный энкодер имеет диск прерывания с концентрическими окнами на разных радиусах, относительные размеры которых определяются двоичным кодом, и которые считываются одновременно, давая кодированный выходной сигнал для каждой угловой позиции (код Грея, бинарный код. ).

В данном случае имеется возможность получать данные о мгновенном положении вала без цифрового счетчика или возврата к исходному положению, так как на выходе имеется кодированное слово — «n bit», защищенное от электрических шумов.

Абсолютные энкодеры используются в приложениях, требующих обязательного сохранения поступающих данных в течение продолжительного времени, при этом они сложнее по конструкции и являются более дорогостоящими.

Абсолютные энкодеры с интерфейсом полевой шины имеют выходной интерфейс связи с полевой шиной по стандарту CANopen, ProfiBus, DeviceNet, Ethernet, InterBus и используют бинарный код при определении угла поворота. Вышеуказанные интерфейсы связи программируются по ряду параметров: например, направление вращения, разрешение по импульсам на один оборот, скорость передачи данных.

Энкодеры, установленные на валу электродвигателя , эффективно обеспечивают управление точным позиционированием. Такие энкодеры обычно изготавливаются в варианте «отверстие» и важными элементами их конструкции являются специальные муфты, позволяющие компенсировать люфты вала двигателя.

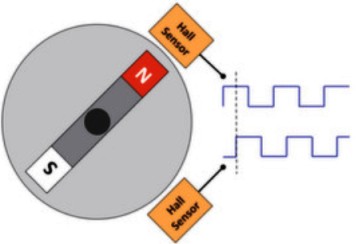

Позиционирование в вышеуказанных условиях наиболее эффективно обеспечивает магнитный энкодер , в котором преобразование углового перемещения вала в электронный сигнал реализуется бесконтактно на основе эффекта Холла, не связано с вращением оптического прерывателя внутри датчика, и допускает обработку сигналов на скоростях до 60000 об/мин.

В магнитном энкодере высокоскоростное вращение внешнего вала, на котором закреплен цилиндрический постоянный магнит, воспринимается датчиком Холла, совмещенным на одном полупроводниковом кристалле с контроллером обработки сигналов.

При вращении полюсов постоянного магнита над микросхемой с датчиком Холла переменный вектор магнитной индукции наводит напряжение Холла, содержащее информацию о мгновенном значении угла поворота вала. Микроконтроллер обеспечивает быстрое преобразование напряжения Холла в параметр угла позиционирования.

Читайте также: Допуск по системе вала h14

Возможность такого преобразования без непосредственного механического соединения элементов магнита и датчика Холла является основным преимуществом магнитных энкодеров, обеспечивает им высокую надежность и долговечность, и позволяет эффективно работать в высокоскоростных приложениях, связанных с промышленной автоматизацией, полиграфией, металлообработкой, инструментально-измерительным оборудованием.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Видео:Энкодер — датчик угла поворота на базе EC12E. Как работает и чем отличается от потенциометраСкачать

Подписывайтесь на наш канал в Telegram!

Просто пройдите по ссылке и подключитесь к каналу.

Не пропустите обновления, подпишитесь на наши соцсети:

Измерение угла поворота вала

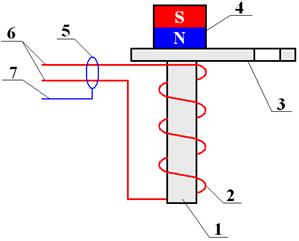

Наиболее распространенным является измерение угла поворота коленчатого вала в процессе работы микропроцессорной системы управления двигателя. При этом используют индуктивные датчики, структурная схема и внешний вид которого представлены на рис. 28.

|  |

| а) | б) |

Рис. 28. Индуктивный датчик: а) структурная схема; б) внешний вид;

1 – металлический стержень; 2 – провод, намотанный в виде катушки; 3 – металлический кронштейн крепления датчика; 4 – магнит; 5 – металлическая экранирующая оплетка проводов; 6 – выводы для подключения катушки датчика; 7 – вывод, для подключения экранирующей оплетки

Индуктивный датчик состоит из катушки провода 2, намотанного на металлический стержень 1. В верхней части датчика закреплен магнит 4. Катушка 2 имеет два вывода 6, которые помещены в экранирующую оплетку 5. Для подключения датчика используют два вывода 6 катушки 2 и провод от экранирующей оплетки 7.

Индуктивный датчик (ИД) устанавливают в кожухе сцепления двигателя

так, чтобы нижний конец его металлического стержня 2 находился на расстоянии 0,5¸1,0 мм от поверхности зубьев венца 1 маховика двигателя (рис. 29, а).

Магнит создает магнитное поле вокруг катушки датчика. При вращении маховика, зубья его венца движутся относительно стержня индуктивного датчика. При прохождении вершины зуба мимо стержня магнитное поле вокруг датчика увеличивается, поскольку зазор между ними минимален. При прохождении впадины зуба, зазор между стержнем датчика и маховиком сильно увеличивается и магнитное поле датчика резко снижается. Таким образом, на катушку индуктивного датчика действует переменное магнитное поле и в ней возникает переменный ток, с напряжением ±Uд которое можно снять с контактов датчика. Форма сигнала индуктивного датчика представлена на верхнем графике рисунка 29, б. Максимальная амплитуда его сигнала Uд мах зависит от скорости прохождения зубьев относительно стержня датчика и может достигать от долей до нескольких десятков вольт.

|  |

| а) | б) |

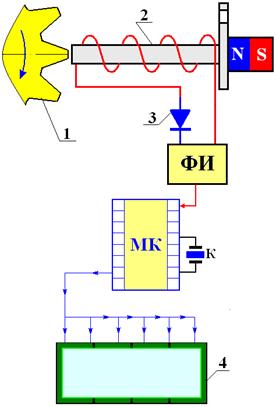

Рис. 29. Измерение угла поворота коленчатого вала

а) блок-схема микропроцессорного измерителя; б) — осциллограммы сигналов; 1 – зубчатый венец маховика; 2 – индуктивный датчик; 3 – полупроводниковый диод; 4 – жидкокристаллический дисплей

Для измерения угла поворота коленчатого вала, сигнал ±Uд индуктивного датчика фильтруют, пропуская его через полупроводниковый диод 3 (рис. 29, а). Поскольку диод 3 попускает ток только в одну сторону и не пропускает его в другую, то на его выходе останутся только положительные полупериоды сигнала датчика с напряжением +Uд (их форма представлена на среднем графике рис. 29, б).

Положительные полупериоды сигнала индуктивного датчика напряжением +Uд поступают на вход формирователя ФИ стандартных (по форме и длительности) прямоугольных импульсов. В моменты времени t1, t2, и т.д., когда зубья маховика начинают проходить мимо стержня индуктивного датчика, формирователь импульсов ФИбудет вырабатывать на своем выходе по одному стандартному прямоугольному импульсу, напряжением +5В (см. нижний график рис. 29, б).

Чтобы, используя стандартные импульсы, определить величину угла поворота коленчатого вала необходимо знать количество зубьев Z на венце его маховика. Величина угла jv поворота коленчатого вала будет равна:

где nz – количество стандартных импульсов, на выходе формирователя ФИ за период поворота коленчатого вала на угол jv.

Для решения этого уравнения используют микропроцессор МК. Стандартные импульсы формирователя ФИ поступают на вход микропроцессора МК. Программа микропроцессора считывает с его входа стандартные импульсы (считает nz) и, решая уравнение (2.21), определяет величину угла поворота коленчатого вала jv.

Измерение скорости вращения коленчатого вала.Используя схему, представленную на рис. 2.21, а) можно измерять скорость ne вращения коленчатого вала двигателя. Для этого в схеме с микропроцессором установлен кварцевый генератор, генерирующий стандартные импульсы времени, длительностью tt =1,0 секунду. Чтобы определить скорость ne вращения коленчатого вала двигателя микропроцессор решает уравнение вида:

Видео:Энкодеры. Подробный обзор с экспериментами!Скачать

где nt – количество стандартных импульсов, поступивших в микропроцессор МКот формирователя ФИ за время tt = 1,0 с.

При необходимости, скорость ne вращения коленчатого вала двигателя можно отображать на жидкокристаллическом дисплее 4 (рис. 2.21, а).

Абсолютная погрешностьсистемы измерения угла jv поворота определяется по формуле:

Относительная погрешность системы измерения скорости ne вращения определяется по формуле:

ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ

Измерение температуры выполняют несколькими средствами, наиболее распространенными из которых являются термопреобразователи сопротивления и термоэлектрические преобразователи. Их выпускают в разных исполнениях в зависимости от способа контакта с окружающей средой (погружаемые, поверхностные), условий эксплуатации (стационарные, переносные), защищенности от воздействия окружающей среды (обыкновенные, пылезащищенные, водозащищенные, взрывозащищенные), герметичности, инерционности, устойчивости к механическим воздействиям (обыкновенные, виброустойчивые). Они различаются по количеству чувствительных элементов для измерения температуры в одной зоне (одинарные, двойные), числу зон (одно- и многозонные) и выводных проводников (два, три, четыре).

Читайте также: Блокиратор рулевого вала для хендай крета

ТЕРМОПРЕОБРАЗОВАТЕЛИ СОПРОТИВЛЕНИЯ

Принцип действия термопреобразователей сопротивления основан на использовании свойства чувствительного элемента менять свое сопротивление при изменении температуры. Они могут быть проволочными и полупроводниковыми.

Термопреобразователи сопротивления ПРОВОЛОЧНЫЕ. Материалом проволочных термопреобразователей является, как правило, медь или платина (см. табл.).

В диапазоне температур от — 50 до +180 °С сопротивление меди находится в линейной зависимости от температуры:

где Rt — сопротивление при температуре t, α = 0,00428 1/°С.

Сопротивление платины:

Конструкции термопреобразователей сопротивления весьма разнообразны. Чувствительный элемент большинства из них представляет собой спираль, намотанную без механических натяжений на каркас из изоляционного материала. Каркас со спиралью помещен в защитный кожух, представляющий собой металлическую или стеклянную гильзу, заполняемую гелием или порошком окиси алюминия.

По точности измерения температуры термопреобразователи сопротивления делят на пять классов (см. таблицу).

Основные параметры термопреобразователей сопротивления

| Тип термопреобразователя (материал проволоки) | Номинальная статическая характеристика преобразования | Диапазон измеряемых температур, °С | Номинальное сопротивление при 0 °С, Ом |

| ТП (платина) | 1 П 5 П 10 П 100 П 500 П | От -50 до 1100 » -100 > 1100 » -260 » 1000 » -260 » 1000 » -260 » 300 | |

| ТП (медь) | 5 М 50 М 100 М | От -50 до 200 » -50 » 200 » -200 » 200 |

Наибольшее применение в научных исследованиях получили серийные преобразователи ТСП-5071 с температурным диапазоном от -200 до +600 °С. Температурный коэффициент полупроводниковых термопреобразователей (термисторов) более высокий (3÷6 % на 1 °С),по сравнению с проволочными (0,4 % на 1 °С). Они отличаются большим внутренним сопротивлением, малыми габаритами, высокой механической прочностью, длительным сроком службы и низкой стоимостью.

Видео:as5600 тест датчика угла поворотаСкачать

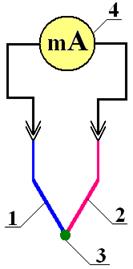

Для измерения температуры термопреобразователи сопротивлений R1, R2, R3, и R4 включают в мостовую схему с балансировочным резистором и усилителем (см. рис. 29-1).

Рис. 29-1. Мостовая схема включения термопреобразователей сопротивлений с балансировочным резистором и усилителем.

Причем, если необходимо измерить разность температур между двумя средами, то термопреобразователи сопротивлений R1 и R2 располагают в одной среде, а термопреобразователи сопротивлений R3 и R4 – в другой. Включение термопреобразователей сопротивлений R1 и R2, а также R3, и R4 в мостовую схему[1] следует выполнять попарно, в диагонали моста. В этом случае при нагревании (или охлаждении) любой пары резисторов разность потенциалов между точками А и С будет изменяться пропорционально изменению температуры.

Перед измерением схему сначала прогревают (дав поработать 10÷15 минут) а затем балансируют и тарируют. Балансировку схемы выполняют при нахождении всех термопреобразователей сопротивлений R1, R2, R3, и R4, в одинаковой температуре. Её производят резистором R7 до тех пор, пока разность потенциалов между точками А и С не будет равна «нулю». Показание измерительного прибора mA при этом установится на отметке «ноль».

Для тарировки схемы термопреобразователи сопротивлений R1 и R2 постепенно нагревают до максимальных рабочих температур, а затем также постепенно охлаждают их, одновременно регистрируя температуру и показания прибора mA. При этом термопреобразователи сопротивлений R3 и R4 должны находиться при постоянной начальной температуре. По результатам тарировки строят тарировочный график функции A=f(T o C), по которому рассчитывают величину абсолютной и приведенной погрешности измерения.

Абсолютная погрешностьсистемы измерения температуры определяется как максимальная разность, по формуле:

где Тн – температура, измеренная схемой в режиме её повышения;

То – температура, измеренная схемой в режиме её понижения.

Относительная погрешность системы измерения температуры определяется по формуле:

Важным параметром преобразователя является показатель тепловой инерции или постоянная времени, определяемая как время, в течение которого тело, помещенное в среду с постоянной температурой, нагревается до 63,2 % значения температуры среды. По этому параметру термопреобразователи сопротивления выпускают с малой тепловой инерцией (не более 10 с), со средней (не более 60 с) и с большой (более 60 с), что определяется их конструкцией.

К недостаткам термисторов относят нелинейность и низкую воспроизводимость градиуровочной характеристики, что приводит к необходимости их индивидуальной градуировки.

Допускаемые отклонения параметров термопреобразователей сопротивлений

| Допускаемые отклонения | Класс термопреобразователя | Тип термопреобразователя | |

| ТП (платина) | ТП (медь) | ||

| Номинального сопротивления при 0 °С, % | I II III IV V | ±0,05 ±0,1 ±0,2 ±0,4 ±0,8 | — ±0,1 ±0,2 ±0,5 ±1,0 |

| Отношения 1,3910 (ТСП) W100 = 1,4280 (ТСМ) | I II III IV V | +0,0015 -0,0005 + 0,0015 — 0,0010 + 0,0015 — 0,0020 + 0,0015 — 0,0030 +0,0015 -0,0050 | — ±0,0010 ±0,0020 ±0, 0030 + 0,0030 — 0,0050 |

ТЕРМОЭЛЕКТРИЧЕСКИЕ ПРЕОБРАЗОВАТЕЛИ. Чувствительным элементом (датчиком) термоэлектрическогопреобразователя является термопара.

| Термопары изготавливают из двух разнородных электродов в виде проволоки, (например: хромели – 1 и алюмели – 2) соединенных (обычно, сваренных электродуговым способом) в одной точке – 3 (рабочий конец термопары). При неравенстве температур рабочего и свободных концов термопары на последних возникает, сигнал (термо-ЭДС), пропорциональный разности температур рабочего и свободных концов. В качестве прибора, регистрирующего ЭДС, обычно используют милливольтметры и миллиамперметры. |

Низкие температуры (до -200 °О измеряют медь-копелевыми, хромель-копелевыми, хромель-алюмелевыми, железо-константановыми и медь-кон-стантановыми термопреобразователями, из которых последние получили наибольшее применение. Для измерения более низких температур термоэлектрические преобразователи применяют редко вследствие их невысокой чувствительности, а также значительных погрешностей, обусловленных паразитными ЭДС.

Преобразователи типа ТВР используют в вакууме или в инертных средах, так как при высоких температурах на воздухе они окисляются.

Ниже в таблице приведены основные параметры термоэлектрических преобразователей и формулы для вычисления пределов допускаемых отклонений термо-ЭДС термопар от градуировочных таблиц.

Читайте также: Соединение вала с зубчатым колесом шпонкой

Основные параметры термоэлектрических преобразователей

| Тип преобразователя | Номинальная статическая характеристика преобразования | Материал термоэлектродов | Измеряемые температуры при длительном применении, о С | Предельная температура при кратковременном применении, о С | Допускаемые отклонения термоЭДС термопар преобразователей, мВ |

| ТПР ТПП ТХА ТХК ТВР | ПР-30/668 ПП68 ХА68 ХК68 ВР 5/2068-1 ВР 5/2068-2 ВР 5/2068-3 | Платинородий (30 % родия) Платинородий (10 % родия) — платина Хромель-алюмель Хромель-копель Вольфрамрений (5 % рения) — вольфрамрений (20 % рения) | 300÷1600 0 ÷ 1300 От -50 до +1000 От -50 до +600 0 ÷ 1800 | 0,01+3.3∙10 -5 (t-300) 0,01+2.5∙10 -5 (t-300) 0,16+2,0∙10 -4 (t-300) 0,2 + 6,0∙10 -4 (t-300) 0,08+4,0∙10 — 6 (t-1000) |

Термоэлектрический преобразователь как элемент системы регулирования в значительной степени определяет характеристики температурного устройства испытательной машины. Тепловая инерция термопреобразователя зависит от его конструктивного исполнения, уровня температуры и диаметра термоэлектродов.

Видео:Датчики угла поворота - Энкодеры Autonics. Запись вебинара 11 03 2016Скачать

Выпускают термопреобразователи малой, средней, большой и, ненормированной инерционности с показателем тепловой инерции соответственно не более 5, 60, 180 и свыше 180 с для погружаемых, и не более 10, 120, 300 и свыше 300 с для поверхностных термопреобразователей.

АНАЛИЗ ТЕМПЕРАТУРНЫХ ПОЛЕЙ

Пирометрические методы находят все более широкое применение для получения видимого изображения и регистрации температурного поля поверхности материальных объектов. Приборы для наблюдения и исследования объектов по их тепловому излучению называются тепловизорами.

Первые приборы, разработанные для ночного видения, основанные на применении электронно-оптических методов усиления и визуализации фотоэлектронов, имели спектральный диапазон чувствительности до 1,3 мкм и позволяли наблюдать распределение температур только выше 400 °С.

Телевизионные приемные трубки — видиконы с фоторезистивным слоем из пленки оксида свинца или сульфида оксида свинца чувствительны к излучению до 2 мкм. Чувствительные телекамеры, снабженные такими видиконами, дают возможность определять температурное поле при температурах выше 250 °С.

Создание чувствительных приемников инфракрасного излучения, спектральная чувствительность которых простирается далеко в инфракрасную область спектра, открыло широкие возможности для развития термографии и тепловидения объектов с более низкими температурами. Применение в качестве приемников излучения пироэлектрических элементов дает возможность получать видимое изображение температурного поля объектов с температурой от -20 до +2000 °С.

Телевизионные приемники инфракрасного излучения, в которых видикон выполнен со сканируемой поверхностью из пироэлектрического кристалла три-глицилсульфата, позволяют создавать чувствительные пироэлектрические тепловизоры, известные под названием пиротронов, пироконов или видиконов пироэлектрических, которые обеспечивают прием инфракрасного излучения вплоть до 40 мкм.

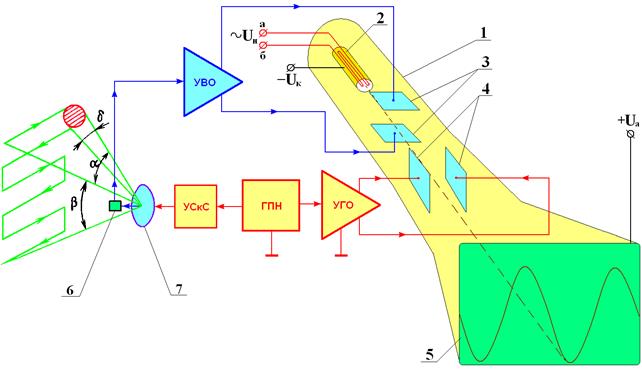

Структурная схема тепловизора показана на рис. 29-2. Приемно-оптическая система 7, управляемая сканирующей системой УСкС, производит обзор объекта и разлагает его изображение в ряд точек, излучение от которых воспринимается приемником излучения 6, выходной сигнал которого подается на усилитель УВО. Сигналы с усилителя УВО и устройств развертки и синхронизации ГПНсоздают на экране электронно-лучевой трубки[2] 5видимое изображение температурного поля поверхности исследуемого объекта.

Обзор происходит в пределах поля зрения, определяемого углами α и β, за время t, называемое временем кадра. В качестве приемников излучения применяются фоторезисторы из антимонида индия, охлаждаемые жидким азотом до -196°С. Такие приемники имеют постоянную времени 1 мкс, что позволяет в зависимости от требуемого геометрического разрешения получать кадры с частотой 0,5÷60 Гц. Низкая частота кадров пока ограничивает применение тепловизоров при исследовании динамики тепловых процессов и наблюдении быстродвижущихся объектов.

Рис. 29-2. Структурная схема тепловизора, 1 – электронно-лучевая трубка; 2 – электронная пушка; 3 – вертикально отклоняющие пластины; 4 – горизонтально отклоняющие пластины; 5 — экран электронно-лучевой трубки; 6 — приемник излучения; 7 — приемно-оптическая система; УВО – усилитель вертикального отклонения луча; УГО – усилитель горизонтального отклонения луча; ГПН – генератор пилообразного напряжения; УСкС — управляющая сканирующая система

Можно увеличить геометрическое разрешение и частоту кадров применением нескольких приемников, соединенных в строку или детекторную матрицу.

Важной характеристикой тепловизоров является их порог чувствительности — минимально определяемая разность температур ΔТмин на поверхности АЧТ (e=1) с температурой 25°С, при которой отношение сигнала к собственным шумам тепловизора должно быть равно 1. У серийно выпускаемых тепловизоров ΔТмин = 0,1÷ 0,3 °С.

|  |

| а) | б) |

Рис. 29-3. Внешний вид тепловизора – а) и изображение температурных полей двигателя на экране тепловизора – б)

Для исследования температурных полей малых объектов разработаны тепловизорные микроскопы и микрорадиометры, применяемые, например, для исследования температурного поля микросхем с целью обнаружения скрытых дефектов. В таких приборах используется микроскопная оптика с увеличением от 3 до 125. Известны микрорадиометры, имеющие пространственное разрешение 10 мкм и температурное разрешение ΔТ=0,06°С в диапазоне температур от -30 до +850°С.

Тепловидение и термография широко применяются при геологических и климатологических исследованиях земной поверхности, в медицинской практике для диагностики, в строительстве для проверки теплоизоляции зданий, для обнаружения мест перегрева в электрических цепях и у различного рода энергетического оборудования, для измерения механических напряжений и деформаций. Для температурного зондирования атмосферы применяются спутниковые радиометры, а для поисков залежей полезных ископаемых — спектрорадиометры. Такие приборы обычно градуируются непосредственно в единицах температуры или в единицах энергетической яркости.

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

источники:Видео:Высокоточный датчик угла поворота. сделано в РоссииСкачать

🎥 Видео

11 03 2016 Датчики угла поворота Autonics Запись вебинараСкачать

Датчики вращения: энкодеры и тахогенераторыСкачать

Энкодер - датчик угла поворотаСкачать

AS5600 бесконтактный датчик угла документацияСкачать

Энкодеры Назначение, параметры и сфера примененияСкачать

Урок 10. Обработка данных с датчика угла поворота. Энкодер (Encoder) NI myRIOСкачать

Potentiometer rotary encoder ★ Ротационный энкодерСкачать

Уроки Arduino. Работа с энкодеромСкачать

Датчики угла поворота серии ДПМ20.9Скачать

Энкодеры Autonics: особенности, применение, серии, подбор по параметрамСкачать

Датчик угла поворота (энкодер) KY-040Скачать

PNP, NPN, Push-Pull выходные сигналы датчиков. Принцип работы, отличия, применение с ПЛК.Скачать

Датчик угла, холла P3022-V1-CW360. Для Ардуино. Ротатора для МЭО ПР-1МСкачать

Датчики линейных перемещений для станковСкачать