Из условия прочности на кручение определяется диаметр выходного вала dв, мм по формуле (6.1.1):

, (6.1.1)

где [τ]к – допускаемое напряжение кручения для материала вала. Для ведущего вала [τ]к1 = 30 Н/мм 2. Подставим значения в формулу (6.1.1) и получим:

мм

Полученное значение dв1 округляю до ближайшего большего значения по ГОСТ 514 – 77 из ряда Rа 20 по табл. 6.1 стр. 25 и принимаю dв1 = 20 мм.

Для ведомого вала принимаю [τ]к2 = 25 Н/мм 2 и подставив в формулу (6.1.1) значения, получаем:

мм

Округляю значение dв2 до ближайшего большего значения по ГОСТ 514 – 77 по табл. 6.1 стр. 25 из ряда Rа 40.

Эскизная компоновка валов

Ведущий вал изображён на рис. 6.2.1.1.

Для увеличения жёсткости и прочности вала его изготавливают заодно с шестерней.

Диаметр вала ведущего dв1 = 20 мм.

Диаметр вала по манжетное уплотнение d1́ = dв1 + (1…3) = 20 + 2 = 22 мм.

Диаметр вала под подшипник d1́ ́ = d1́ + (2…5) = 22 + 3 = 25 мм.

Диаметр вала около шестерни d1́ ́ ́ = d1́ ́ + (5…10) = 25 + 5 = 30 мм.

Длина выходного конца вала l1 = 1,8·dв1 = 1,8·20 = 36 мм.

Длина участка под уплотнение l1́ = 1,5·Тнаиб1,

где Тнаиб1 – ширина подшипника. В зависимости от d1́́ ́ ориентировочно назначаю радиально – упорные роликовые подшипники средней серии.

Из каталога П.1.1 стр.132 – 135 выбираю Тнаиб1.

№7305 D1 = 62 мм Тнаиб1 = 18,25 мм

l1́ = 1,5·18,25 = 27,3 мм, принимаем l1́ = 28 мм.

Длина посадочного конца под подшипник l1́ ́ = Тнаиб1 = 18 мм.

Расстояние от торца подшипника до торца шестерни l1́ ́ ́ = 12 мм.

Расчётные размеры а1 = 2·(l1́ + l1́ ́ — а1́) + в1

где а1́ — расстояние от точек приложения реакции до наружных торцов подшипников.

, (6.2.1)

где е – коэффициент осевого нагружения

a1 = 2·(18 + 10 — 15) + 55 = 85 мм.

Ведомый вал изображён на рис. 6.2.2.1.

Диаметр ведомого вала dв2 = 32 мм.

Диаметр вала под манжетное уплотнение d2́ = dв2 + (1…4) = 32 + 3 = 35 мм.

Диаметр вала под подшипник d2́ ́ = d2́ + (2…6) = 35 + 5 = 40 мм.

Диаметр вала под зубчатое колесо d2́ ́ ́ = d2́ ́ + (5…10) = 45 мм.

Диаметр упорного буртика dб = d2́ ́ ́ + 10 = 45 + 10 = 55 мм.

Длина выходного конца вала l2 = 1,8·dв2 = 1,8·32 = 58 мм.

Участок вала под манжетное уплотнение l2́ = 1,5·Тнаиб2 = 30 мм,

где Тнаиб2 – ширина подшипника.

Поскольку условия работы опор ведомого вала легче, чем ведущего, то для опор ведомого вала предварительно назначаю радиально – упорные роликовые подшипники лёгкой серии. В зависимости от d2́ ́ по каталогу подбираю №7208.

Участок вала под подшипник l2́ ́ = Тнаиб2 = 20 мм.

Длина участка вала под зубчатое колесо l2́ ́ ́ = lcm2 + y

где lcm2 – длина ступицы колеса

lcm2 = (1,3…1,5)·d2́ ́ ́ = 1,31·45 = 59 мм

у – зазор между торцом подшипника и торцом колеса, назначается конструктивно у = 10 – 12 мм, принимаю у = 10 мм.

Длина упорного буртика lб = 10 – 12 мм, принимаю lб = 10 мм.

Другие статьи по теме

Частотно — управляемый асинхронный электропривод для грунтопроходческого станка

Городские дороги от пригородных дорог отличаются тем, что под конструктивными слоями дорожной одежды на городских улицах и дорогах располагается достаточно большое количество подземных инженерных сетей и сооружений (водопроводы, .

Расчет конденсационной турбины мощностью 165МВт на основе турбины-прототипа К-160-130-2 ХТГЗ

Паровая конденсационная турбина К-160-130 номинальной мощностью 160 МВт и частотой вращения ротора 50 с-1 предназначается для непосредственного привода генератора переменного тока. Турбина и генератор устанавливаются на железоб .

Видео:Э03 01 1 Эскизная компоновкаСкачать

Проектный расчет валов, выбор подшипников и эскизная компоновка редуктора

5. Проектный расчет валов, выбор подшипников и эскизная компоновка редуктора

Вал при работе испытывает сложное нагружение: деформации кручения и изгиба. Однако проектный расчет валов проводится из условия прочности на чистое кручение, а изгиб вала и концентрация напряжений учитываются пониженными допускаемыми напряжениями на кручение, которые выбираются в интервале [t] – 20…25 МПа [4, с. 296].

Наименьший диаметр выходного участка быстроходного вала dВ1, мм, равен [4]:

Наименьший диаметр промежуточного вала dB2, мм, равен:

Наименьший диаметр выходного участка тихоходного вала dB3, мм, равен:

где Т1, Т2, Т3 – номинальные вращающие моменты соответственно на входном (быстроходном), промежуточном и выходном (тихоходном) валах редуктора.

Полученные расчетные значения диаметров выходных участков валов

Остальные размеры участков валов назначаем из ряда стандартных диаметров в сторону увеличения, исходя из конструктивных и технологических соображений. Для быстроходного вала:

dy1=dП1³+2•t+1³ 35=35 мм – диаметр вала под уплотнение и подшипник. Необходимо учитывать, что значение посадочного диаметра подшипника для данного диапазона кратно пяти [10 таблица Б. 5]. Также величина высоты t, мм, перехода диаметра вала по отношению к предыдущему диаметру должна быть больше или равна размеру фаски f, мм [10. таблица 14]

Диаметр бортика для упора подшипника ds1, мм, вычислим по формуле

где t-значение высоты перехода [10 таблица 14]

Окончательно выбираем ds1=30 мм.

Величина высоты буртика больше величине радиуса закругления подшипника r, мм, что обеспечивает надежное осевое размещение подшипника на валу;

dfl, da1, d1, – размеры шестерни (пункт 3.1).

Диаметр вала под уплотнение и подшипник:

df2, da2, d2, – размеры колеса (пункт 3.1)

Читайте также: Угол наклона карданного вала максимальный

df3, da3, d3, – размеры шестерни (пункт 3.2).

Диаметр под зубчатое колесо:

Диаметр бортика для упора колеса: ds2³ 45+2•2,5³ 50 мм

Диаметр вала под уплотнение и подшипник:

Диаметр под зубчатое колесо:

Диаметр бортика для упора колеса: ds3³ 80 мм

Окончательно выбираем ds3=80 мм.

df4, da4, d4, – размеры колеса (пункт 3.2).

Длины участков валов определим после эскизной компоновки редуктора на миллиметровой бумаге непосредственным измерением линейкой.

Корпус и крышку редуктора выполняем из чугунного литья

Толщина стенки корпуса d, мм, и крышки d1, мм, должны быть не меньше 8 миллиметров.

Толщину ребер корпуса

Принимаем:

Диаметр фундаментных болтов d1 принимаем:

Диаметр болтов крепящих крышку к корпусу

Длина lш ³ b+b1+(5…6)=29…30 мм. Принимаем: lш = 30 мм

В редукторах применяют в основном подшипники качения. Выбор типа подшипника зависит от нагрузок, действующих на вал. Так как на вал действуют осевая и радиальная силы, то используем радиально-упорные подшипники.

Выбор его типоразмера зависит от диаметра вала под подшипник. Посадочный диаметр подшипника для быстроходного вала d=dП1, для промежуточного вала d=dП2, для тихоходного вала – d=dП3.

Входной вал: шариковый однорядный радиальный подшипник 36207.

Промежуточный вал: шариковый однорядный радиальный подшипник 36208.

Выходной вал: шариковый однорядный радиальный подшипник 36214.

Для герметизации подшипниковых узлов редуктора с осевой фиксацией подшипников применим закладные крышки. Они изготавливаются, из чугуна СЧ 15 двух видов. Размеры крышек определяют в зависимости от диаметра наружного кольца подшипника D.

Во время работы привода происходит нагрев деталей и масла, что приводит к линейному удлинению валов редуктора. Для компенсации этого расширения предусматривают осевой зазор в подшипниковых узлах а = 0,2… 0,5 мм, который на чертежах общего вида не показывается. Так как применили закладные крышки регулировка осевого зазора производится с помощью компенсирующих колец, которые устанавливаются между торцами наружных колец подшипников и крышек.

Смазку зубчатых колёс производим посредством окунания колес в масленую ванну.

Графическая часть эскизной компоновки проводим на бумаге формата А 1 в масштабе 1:1 и содержащей вид сбоку вертикального редуктора с разрезом по осям валов и главного вида редуктора.

Выполнение эскизной компоновки проводим несколькими этапами.

На первом этапе откладываем межосевое расстояние а и вычерчивается зубчатая цилиндрическая передача, размеры которой получены в пунктах 3.2 и 3.3.

На втором этапе прочерчиваем границы внутренней стенки редуктора на расстоянии X = 5…12 мм от элементов зубчатой цилиндрической передачи. Со стороны шестерни предварительное значение размера f, мм, назначим равным f =10 мм.

На третьем этапе вычерчиваем ступени валов на соответствующих осях по диаметральным размерам, полученным в проектном расчете валов (пункт 5). Длины участков валов получим из следующих рассуждений:

Длина участка вала под муфты, которая равна:

где dв-диаметр выходного участка вала, мм;

На четвертом этапе дорисовываются подшипники по своим габаритным размерам и определяем для валов размеры а, и в, мм, которые являются плечами приложенных к валу сил.

Определение этих размеров позволяет провести проверочный расчет валов на прочность и расчет подшипников на долговечность.

Видео:Первая эскизная компоновка редуктораСкачать

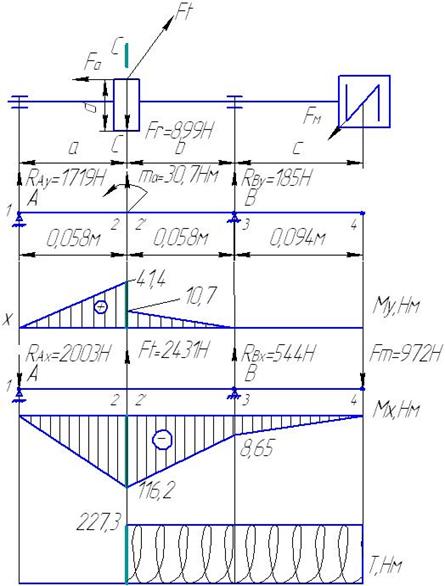

Эскизная компоновка ведомого вала

4.4 Эскизная компоновка ведомого вала

Назначаем предварительно подшипники шариковые радиальные однорядные средней серии по мм подшипник №308, у которого Dп=90мм; Вп=23мм [1,c.394, табл.П3].

Выполняем эскизную компоновку вала редуктора. Необходимо определить длину вала L и расстояния от середины подшипников до точек приложения нагрузок a, b и с (рис.5).

Рис.5 Эскизная компоновка ведомого вала

е=(8…12)мм – расстояние от торца подшипника до внутренней стенки корпуса редуктора;

К=(10-15)мм – расстояние от внутренней стенки корпуса до торца зубчатого колеса.

lст=b+10мм – длина ступицы колеса:

(30…50)мм — расстояние от торца подшипника до торца полумуфты.

Определяем размеры а, b, с и L.

4.5 Расчет ведомого вала на изгиб с кручением.

Заменяем вал балкой на опорах в местах подшипников.

Рассматриваем вертикальную плоскость (ось у)

Изгибающий момент от осевой силы Fа будет:

Определяем реакции в подшипниках в вертикальной плоскости.

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

Строим эпюру изгибающих моментов Му, Нм (рис.6)

Рассматриваем горизонтальную плоскость (ось х)

Рис.6 Эпюры изгибающих и крутящих моментов ведомого вала.

Назначаем характерные точки 1,2,2’,3 и 4 и определяем в них изгибающие моменты:

Строим эпюру изгибающих моментов Мх.

5 Расчет быстроходного вала редуктора

Исходные данные выбираем из табл.1 и табл.2 с округлением до целых чисел:

Н;

Н;

Н.

;

Н;

Схема усилий, действующих на валы редуктора приведена на рис.3.

Видео:ДМ.КП.012. Вал. Эскизная компоновка (2020 04 15)Скачать

Эскизная компоновка

| С. | |

| 1. | Введение……………………………………………………… |

| 2. | Валы и опоры………………………………………………… |

| 2.1. | Эскизная компоновка………………………………….. |

| 2.2. | Проверочный (уточненный) расчет валов……………. |

| 2.3. | Пример расчета вала…………………………………… |

| 2.4. | Расчет (подбор) подшипников качения………………. |

| 2.5. | Пример расчета подшипников………………………… |

| 3. | Смазка…………………………………………………………. |

| 4. | Муфты………………………………………………………… |

| 4.1. | Общие сведения………………………………………… |

| 4.2. | Подбор муфты………………………………………….. |

| 4.3. | Нагрузка на валы от муфты……………………………. |

Обилие технических учебников и пособий по курсовому проектированию, тем не менее не восполняют в компактном справочном пособии, пригодном для самостоятельной работы студентов дневного и заочного обучения.

Методические указания к курсовому проекту, разработанные кафедрой, выпускаются в 4-х частях.

В первой части представлена методика расчета передач с необходимыми справочными материалами и примерами.

Во второй (настоящей) части представлены расчеты деталей редуктора, рекомендации и справочные материалы, необходимые для выполнения эскизной компоновки редуктора.

В третью часть методических указаний включена методика расчета на ЭВМ.

Читайте также: 33104 1701132 шайба переднего подшипника вторичного вала

В четвертой части представлены рекомендации по выполнению графической части проекта.

Валы и опоры

Эскизная компоновка

Для расчета валов и подбора подшипников необходимо вычислить реакции опор и изгибающие моменты, действующие в различных сечениях валов. Эта задача выполнима при известных расстояниях между плоскостями действия нагрузок и опорами. Для нахождения этих расстояний, на миллиметровой бумаге в масштабе М 1:1 (при больших размерах редукторов М 1:2) выполняется эскизная компоновка.

Для цилиндрических и коническо-цилиндрических редукторов компоновка выполняется в одной проекции – разрез по осям валов при снятой крышке редуктора. Компоновка червячных редукторов выполняется в двух проекциях (разрезы по осям червяка и ведомого вала).

До выполнения эскизной компоновки рекомендуется ознакомиться с конструкцией аналогичного редуктора по атласу и определиться с системой смазки зубчатого зацепления и подшипников.

Для размещения на чертеже шкивов, зубчатых колес, звездочек и подшипников необходимо располагать хотя бы приближенной величиной диаметра посадочной поверхности, поскольку длина ступиц первых и ширина подшипников зависят от диаметра вала. Диаметр вала вместе посадки муфты или зубчатого колеса определяется из расчета на кручение по пониженным допускаемым напряжениям, косвенно учитывая тем самым действие изгибающих моментов:

Т – крутящий момент на валу, Н´мм;

[τ] – пониженное допускаемое напряжение на кручение:

для быстроходного (ведущего) вала [τ] = 15…20Н/мм 2

для промежуточного [τ] = 20…25Н/мм 2

для тихоходного [τ] = 25…40Н/мм 2

Полученные значения диаметров валов следует округлять до ближайших размеров по ГОСТ 6636–69. Наиболее приемлемые для рассматриваемого случая размеры: 10, 12, 14, 16, 18, 20, 25, 28, 32, 36, 40, 42, 45, 48, 50, 53, 56, 60, 63, 67, 71, 75, 80, 81, 85, 90, 95, 100, 110 мм.

Быстроходный вал

Для быстроходного вала по формуле 2.1 определяется диаметр выходного конца вала – d1. Если вал редуктора соединен с валом электродвигателя, то необходимо согласовать диаметр входного участка вала d1 с диаметром вала электродвигателя dЭ. Расхождение размеров не должно выходить за пределы соотношения d1 = (0,75…1,2)´dЭ. Муфту подбирают по наибольшему из двух диаметров.

Диаметры остальных участков вала назначают из конструктивных соображений.

Диаметр вала под уплотнителем:

Диаметр вала под подшипником:

Диаметр вала под шестерней:

При незначительном расхождении d4 от диаметра шестерни, может быть принято решение выполнить вал за одно с шестерней.

Промежуточный вал

По формуле 2.1 определяется диаметр вала dк под зубчатыми колесами.

Диаметр вала под подшипником принимается:

Тихоходный вал

Тихоходные валы проектируют в той же последовательности, что и быстроходные. Диаметр выходного конца вала dВ1 определяется по формуле 2.1.

Диаметры остальных участков вала определяются из соотношений:

По диаметрам шеек вала для обеих его опор (независимо от различия нагрузок) принимаются подшипники одного типа и размера легкой или средней серии. При отсутствии осевой нагрузки предпочтение следует отдавать радиальным шарикоподшипникам, а при наличии осевой силы – коническим роликоподшипникам.

Выполнение эскизной компоновки начинают с нанесения в выбранном масштабе осей валов и изображения контура шестерни и колеса обеих ступеней.

Длины ступиц шкивов, зубчатых колес и звездочек принимаются равными:

где dВ – диаметр вала под ступицей, мм.

В случае, если длина ступицы окажется меньше ширины зубчатого колеса, то длина ступицы принимается равной ширине зубчатого колеса.

Величины зазоров между зубчатыми (червячными) колесами и внутренними поверхностями стенок корпуса и между торцовыми поверхностями колес смежных ступеней принимаются:

С2 ≥ 0,4´d, мм.

где d – толщина стенки основания корпуса, мм.

где aw – большее из межосевых расстояний, мм.

Учитывая неровности и возможные неточности положения литой стенки, подшипники размещают на удалении y1 от внутренней стенки:

Большие величины рекомендуется при раздельной системе смазки зубчатого зацепления и подшипника для размещения мазеудерживающего кольца.

По полной аналогии осуществляется построение эскизной компоновки коническо-цилиндрического редуктора (рис. 2.2) и червячного редуктора (рис.2.3). Эскизная компоновка соосного цилиндрического редуктора рассмотрена на с.476[1], с.264[2].

* – более подробно для определения d см. с.155 табл.6.18[5].

Длина ступицы конических и червячных зубчатых колес определяется из соотношения:

LСТ = (1,2…1,5)´dК – длина ступицы конического зубчатого колеса;

LСТ = (1,2…1,5)´dВ3 – длина ступицы червячного колеса;

Размер ширины Фланца «К» и других элементов корпуса редуктора принимаются по рекомендации табл. 2.1. (рис. 2.4, 2.5)

Размеры элементов корпуса редуктора (рис. 2.4, 2.5)

| Наименование | Размеры, мм |

| Толщина стенки крышки корпуса | d1 = 0,9´d ≥ 6 |

| Ребра корпуса: | |

| — толщина у основания | l = (0,8…1,0)´d |

| — высота | Н = 5´d |

| — линейный уклон | 2° |

| Диаметр болтов: | |

| — фундаментных | dФ = ≥ 10 Т – крутящий момент на тихоходном валу, Н´м. |

| — стяжных | dС = 0,8´ dФ ≥ 8 d’С = (0,7…0,8)´ dС |

| Расстояние от оси вала до болтов | l1 = 0,5´D1+dС |

| Расстояние между стяжными болтами | l2 = (10…12)´dС |

| Толщина разъема корпуса: | |

| — толщина | S =1,5´ d’С S1 = 1,3´ d’С |

| — ширина | К1 = 3´ dС |

| Фундаментные лапы: | |

| — толщина | S2 = 1,5´ dФ |

| — ширина | К2 = 4´ dФ q = К2 + d |

| Расстояние от наружной стенки корпуса до оси болта | Е = 1,36´d d – диаметр болта (винта) |

2.2. Проверочный (уточненный) расчет валов

Проверочный расчет валов производится в следующем порядке:

а) на основании пространственной схемы нагружения редуктора и эскизной компоновки составляется расчетная схема вала, оговоренного заданием на проектирование;

б) усилия, изгибающие вал, рассматриваются в горизонтальной и вертикальной плоскостях и вычерчиваются расчетные схемы для каждой плоскости;

в) определяются реакции в опорах и строятся эпюры изгибающих моментов в каждой из двух взаимно перпендикулярных плоскостей;

г) изгибающие моменты, полученные для каждой из этих плоскостей, складываются геометрически по формуле:

Читайте также: Сальник первичного вала таврия артикул

где М – суммарный изгибающий момент, Н´м;

М 2 Х и М 2 Y – изгибающие моменты в горизонтальной и вертикальной плоскостях, Н´м.

д) строятся эпюры крутящих моментов Т;

е) по характеру эпюр и наличии конструкции вала (из эскизной компоновки) определяются места опасных сечений (наибольшие значения моментов и концентратора напряжений);

ж) определяется коэффициент безопасности в наиболее опасных сечениях вала по условию:

где Ss – коэффициент безопасности только по изгибу;

Sτ – коэффициент безопасности только по кручению.

где s–1, τ–1 – пределы выносливости при изгибе и кручении при симметричном знакопеременном цикле (табл. 2.2), Н/мм 2 .

Механические характеристики материалов

валов, валов-шестерен

| Механические характеристики | Марка стали | ||||||

| Ст.5 | 20Х | 40Х | 40ХН | 18ХГТ | |||

| НВ | ≥190 | ≥145 | |||||

| sВ, Н/мм 2 | |||||||

| s–1, Н/мм 2 | |||||||

| τ–1, Н/мм 2 | |||||||

| ys | 0,1 | 0,1 | 0,1 | 0,05 | 0,1 | 0,1 | 0,15 |

| yτ | 0,05 | 0,05 | 0,05 | 0,05 | 0,05 | 0,1 |

sа и τа – переменные составляющие (амплитуда) циклов напряжений, Н/мм 2 ;

sm и τm – постоянные составляющие (среднее напряжение) циклов, Н/мм 2 ;

М – суммарный изгибающий момент в рассматриваемом сечении, Н´м;

WХ – момент сопротивления рассматриваемого сечения, мм 3 .

Обычно, даже при наличии осевой нагрузки Fa на вал, вызывающей появление sm, величина ее весьма мала по сравнению с sа, поэтому ею пренебрегают, считая sm = 0.

При пульсирующем (отнулевом) цикле изменения напряжений кручения определяются по формуле:

(Для реверсируемого вала τm = 0, τа = ).

Wρ – полярный момент сопротивления сечения, мм 3 .

Для сплошного круглого вала:

Для сечения вала со шпоночной канавкой (рис. 2.6)

где d – диаметр вала в рассматриваемом сечении, мм;

b и t – соответственно ширина и высота шпоночной канавки, мм, принимаются согласно ГОСТ 8788–68 (табл. 2.3).

ys и yτ – коэффициенты, характеризующие чувствительность материала к ассиметрии цикла нагружения. Принимаются по табл. 2.2;

Кs и Кτ – эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 2.5);

es и eτ – масштабные факторы, учитывающие влияние размеров сечения вала (табл. 2.4);

b – коэффициент, учитывающий шероховатость поверхностей (табл. 2.6).

Полученное значение S должно быть в пределах [S] = 1,5…3,0.

Размеры сечений шпонок и пазов

| Диаметр вала d, мм | Размеры сечения шпонок, мм | Глубина паза, мм | |

| b | h | вала | втулки |

| t | t1 | ||

| 12÷17 | 2,3 | ||

| 17÷22 | 3,5 | 2,8 | |

| 22÷30 | 3,3 | ||

| 30÷38 | 3,3 | ||

| 38÷44 | 3,3 | ||

| 44÷50 | 5,5 | 3,8 | |

| 50÷58 | 4,3 | ||

| 58÷65 | 4,4 | ||

| 65÷75 | 7,5 | 4,9 | |

| 75÷85 | 5,4 | ||

| 85÷95 | 5,4 | ||

| 95÷110 | 6,4 | ||

| 110÷130 | 7,4 |

| Сталь | Диаметр вала d, мм | |||||||

| Углеродистая | es | 0,92 | 0,88 | 0,85 | 0,82 | 0,76 | 0,70 | 0,61 |

| eτ | 0,89 | 0,81 | 0,78 | 0,76 | 0,73 | 0,70 | 0,62 | |

| Легированная | es | 0,83 | 0,77 | 0,73 | 0,70 | 0,65 | 0,59 | 0,52 |

| eτ | 0,89 | 0,81 | 0,78 | 0,76 | 0,73 | 0,70 | 0,62 |

Эффективные коэффициенты концентрации напряжений

| Характеристика концентрации напряжений | Кs | Кτ | |||||

| sВ, Н/мм 2 | |||||||

| Галтель | 0,02 | 1,45 | 1,50 | 1,55 | 1,35 | 1,35 | 1,40 |

| 0,06 | 1,55 | 1,75 | 1,85 | 1,50 | 1,50 | 1,55 | |

| 0,10 | 1,45 | 1,55 | 1,65 | 1,40 | 1,40 | 1,45 | |

| Выточка | 0,02 | 1,85 | 1,95 | 2,25 | 1,29 | 1,32 | 1,46 |

| 0,06 | 1,75 | 1,80 | 1,95 | 1,25 | 1,29 | 1,41 | |

| 0,10 | 1,65 | 1,68 | 1,80 | 1,18 | 1,21 | 1,32 | |

| Поперечное отверстие | 0,15 | 2,00 | 8,00 | 2,12 | 1,00 | 1,75 | 1,9 |

| 0,15 | 1,80 | 1,80 | 1,90 | 1,75 | 1,75 | 1,9 | |

| Шпоночная канавка | — | 1,60 | 1,90 | 2,15 | 1,40 | 1,70 | 2,05 |

| Шлицы | — | 1,45 | 1,60 | 1,70 | 2,25 | 2,45 | 2,65 |

| Резьба | — | 1,78 | 2,20 | 2,47 | 1,20 | 1,20 | 1,45 |

| Прессовая посадка при Р ≥ 20 Н/мм 2 | — | 2,20 | 2,40 | 3,50 | 1,70 | 1,80 | 2,40 |

Коэффициент (b), учитывающий шероховатость

поверхности

| Вид механической обработки и шероховатость поверхности | b при sВ, Н/мм 2 | ||

| Шлифование Ra 0,32…0,16 | 1,00 | 1,00 | 1,00 |

| Обточка Ra 2,5…0,63 | 0,95 | 0,92 | 0,90 |

| Обдирка Ra 80…20 | 0,85 | 0,81 | 0,78 |

| Необработанная поверхность | 0,72 | 0,68 | 0,62 |

2.3. Пример: Выполнить проверочный расчет вала по заданной схеме нагружения (рис. 2.7) при Ft = 2000 Н; Fa = Fr = 500Н;

Fм = 200 Н (неуравновешенная составляющая усилия, передаваемого муфтой) а = 100 мм; b = 150 мм; с = 100 мм; d1 = 100 мм;

d = 30 мм; d3 = 25 мм.

1. Строится схема нагружения вала в вертикальной плоскости и определяются опорные реакции:

2. Строится эпюра изгибающих моментов:

3. Опорные реакции в горизонтальной плоскости:

4. Строится эпюра изгибающих моментов в горизонтальной плоскости:

Строится эпюра суммарных изгибающих моментов:

5. Строится эпюра крутящих моментов:

6. Опасными сечениями вала являются: I; II; III; IV; V; VI; VII; VIII; IX ввиду наличия в каждом сечении концентратора напряжений. Наиболее опасным является сечение I, в котором действуют максимальные изгибающий и крутящий моменты, сечение ослаблено шпоночной канавкой, которая в то же время является концентратором напряжений. Определяем коэффициент безопасности в этом сечении.

7. Принимаем материал вала Ст. 35. По таблице 2.2 s–1 = 294 Н/мм2; τ–1 = 177 Н/мм 2 .

где мм 3 для вала d = 30 мм; по ГОСТ 8788–68 (табл. 2.3):

9. Касательные напряжения отнулевого цикла:

10. Эффективные коэффициенты концентрации напряжений (шпоночная канавка) для стали 35 с sВ 2 (табл.2.5):

11. Масштабные факторы для вала d = 30 мм (табл. 2.4):

12. Коэффициенты, характеризующие чувствительность материала к ассиметрии цикла нагружения (табл. 2.2):

13. Коэффициент, учитывающий шероховатость поверхности.

Принимаем Ra = 1,25 шероховатость посадочной поверхности, тогда b = 0,92 (табл. 2.6).

14. Коэффициент безопасности только по изгибу:

15. Коэффициент безопасности только по кручению:

16. Общий коэффициент безопасности:

Таким образом, прочность обеспечена.

Не нашли, что искали? Воспользуйтесь поиском:

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

- Правообладателям

- Политика конфиденциальности

Механика © 2023

Информация, опубликованная на сайте, носит исключительно ознакомительный характер📺 Видео

9.1 Расчет валов приводаСкачать

Эскизная проработка цилиндрического редуктораСкачать

4 1 1 Эскизная компоновкаСкачать

Проектирование быстроходного валаСкачать

Детали машин. Эскизная компоновка. 24.04.2020Скачать

компоновка редуктораСкачать

Вал двухступенчатого редуктора ➤ Курсовой проект одного из студентовСкачать

Заказать КУРСОВУЮ РАБОТУ по ДМ детали машинСкачать

Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

1 этап компоновки цилиндрического редуктораСкачать

Расчет вала на прочность и жесткость. Эпюра крутящих моментовСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

расчет валов редктораСкачать

Компоновка цилиндрического одноступенчатого редуктораСкачать

Опоры валов и осей: подшипники скольженияСкачать

Расчет валов, каф. МеханикаСкачать

Вал и ось. В чем отличие? Назначение валов и осей в машиностроении и не толькоСкачать